Реферат на тему дизельная форсунка

Обновлено: 05.07.2024

Понятие форсунки (инжектора) и ее виды (электромагнитная, электрогидравлическая, пьезоэлектрическая). Особенности и принцип работы каждого вида топливной форсунки. Характеристика конструкции (устройства) и принципа действия (работы) форсунки в двигателе.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 16.03.2015 |

| Размер файла | 365,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Форсунка (другое название - инжектор), являясь конструктивным элементом системы впрыска, предназначена для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунка используется в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают следующие виды форсунок: электромагнитная, электрогидравлическая и пьезоэлектрическая.

Электромагнитная форсунка

Электромагнитная форсунка устанавливается, как правило, на бензиновых двигателях, в т.ч. оборудованных системой непосредственного впрыска. Форсунка имеет достаточно простое устройство, включающее электромагнитный клапан с иглой и сопло.

Работа электромагнитной форсунки осуществляется следующим образом. В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана. При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

Электрогидравлическая форсунка

Электрогидравлическая форсунка используется на дизельных двигателях, в т.ч. оборудованныхсистемой впрыска Common Rail. Конструкция электрогидравлической форсунки объединяет электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Принцип работы электрогидравлической форсунки основан на использовании давления топлива, как при впрыске, так и при его прекращении. В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень. форсунка топливный конструкция двигатель

По команде электронного блока управления срабатывает электромагнитный клапан, открывая сливной дроссель. Топливо из камеры управления вытекает через дроссель в сливную магистраль. При этом впускной дроссель препятствует быстрому выравниванию давлений в камере управления и впускной магистрали. Давление на поршень снижается, а давление топлива на иглу не изменяется, под действием которого игла поднимается и происходит впрыск топлива.

Пьезоэлектрическая форсунка

Самым совершенным устройством, обеспечивающим впрыск топлива, является пьезоэлектрическая форсунка (пьезофорсунка). Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

Преимуществами пьезофорсунки являются быстрота срабатывания (в 4 раза быстрее электромагнитного клапана), и как следствие возможность многократного впрыска топлива в течение одного цикла, а также точная дозировка впрыскиваемого топлива.

Это стало возможным благодаря использованиюпьезоэффекта в управлении форсункой, основанного на изменении длины пьезокристалла под действием напряжения. Конструкция пьезоэлектрической форсунки включает пьезоэлемент, толкатель, переключающий клапан и иглу, помещенные в корпусе.

В работе пьезофорсунки, также как и электрогидравлической форсунки, используется гидравлический принцип. В исходном положении игла посажена на седло за счет высокого давления топлива. При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя. Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

Количество впрыскиваемого топлива определяется:

· длительностью воздействия на пьезоэлемент;

· давлением топлива в топливной рампе.

На инжекторных двигателях установлены электромагнитные форсунки, благодаря которым топливо, находящееся под давлением в системе, впрыскивается во впускной коллектор.

Впрыскивание топлива происходит под контролем электронного блока управления, который руководствуется датчиками, установленными на двигателе. Он определяет, какое количество топлива требуется двигателю в данный момент и посылает управляющие сигналы форсункам, которые в свою очередь, открываясь в нужный момент времени, впрыскивают определенную порцию бензина. Таким образом, в зависимости от режима работы двигателя форсунки позволяют достаточно точно дозировать поступление топлива во впускной коллектор.

Конструкция и принцип действия форсунки.

В форсунках подача топлива происходит сверху вниз.

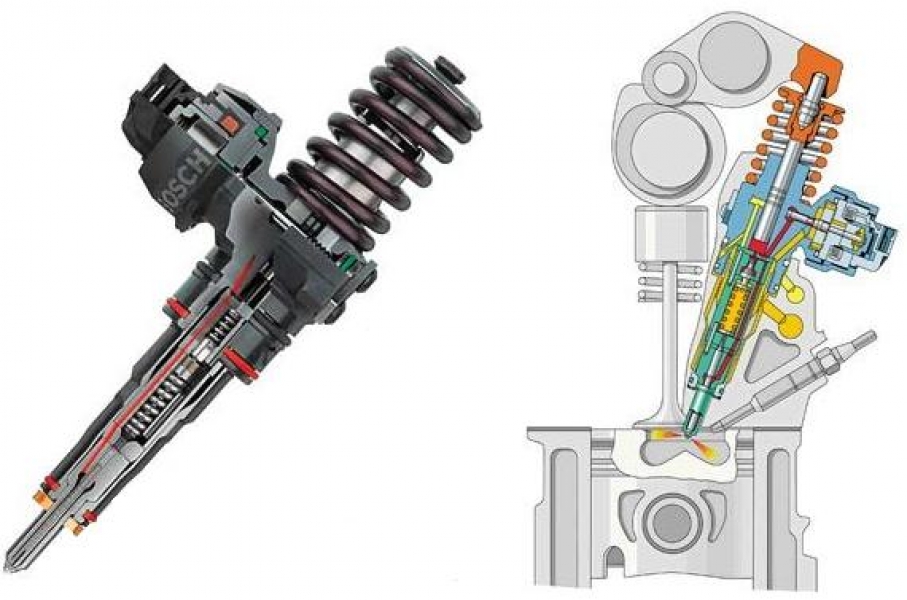

Рис 1 - Устройство форсунки.

Устройство электромагнитной форсунки:

1. Форсунка состоит из корпуса 7.

2. В верхней части располагается так называемый гидравлический разъем 1, который крепится к топливной рампе. В рампе благодаря насосу и обратному клапанупостоянно поддерживается заданное давление топлива. К топливной рампе форсунка крепится специальным зажимным устройством.

Рис 2 - Топливная рампа.

3. В нижней части форсунки находится распылительная пластина 10 с отверстиями для впрыскивания топлива.

4. Сверху и снизу для герметичности соединения установлены уплотнительные кольца 2.

5. С боку электрический разъем 3, для управления соленоидом форсунки.

6. Внутри форсунки располагается весь основной механизм:

· фильтрующая сетка 3;

· игольчатый клапан с якорем соленоида и запорным сферическим элементом 8;

· электромагнитная обмотка 5;

· седло клапана 9;

· распылительная пластина 10;

Работа форсунки

Когда двигатель заведен, то форсунки от блока управления двигателем получают импульсы с определенной частотой. Форсунки попеременно оказываются в двух состояниях: в закрытом и открытом.

1. Если на форсунку не подается напряжение питания, то игла клапана с запорным сферическим элементом под действием пружины и давления топлива прижата к седлу клапана с канонической формой. В результате чего форсунка не подает топливо во впускной коллектор.

2. При подаче на обмотку напряжения, в ней возникает электромагнитное поле, которое притягивает якорь иглы клапана. Одновременно с ним приподнимается, и запорный сферический элемент над седлом клапана и происходит впрыскивание топлива во впускной коллектор.

Потом напряжение с катушки снимается и под действием усилия пружины клапан закрывается, перекрывая подачу топлива.

Впрыскивание топлива происходит через распылительную пластину, в которой располагается одно или несколько отверстий. От числа и размещения, которых зависит форма струи.

Подобные документы

Изучение технологии ремонта и восстановления работоспособности конкретного объекта топливной системы тепловоза, а именно форсунки дизеля K6S310 DR. Рассмотрение процессов ремонта, монтажа, сборки и разборки, мойки, проверки работы, регулировки форсунки.

курсовая работа [323,4 K], добавлен 20.02.2012

Назначение, основные элементы конструкции и технические данные форсунки дизеля. Периодичность, сроки контроля технического состояния и выполнение ремонтов. Технологический процесс очистки, устройство, ведомость дефектации форсунки дизеля и его деталей.

курсовая работа [2,0 M], добавлен 05.04.2015

Назначение, классификация, устройство и принцип работы инжекторных двигателей. Гидравлическая, электромагнитная и электрогидравлическая форсунки. Конструктивные элементы системы впрыска, предназначенные для дозированной подачи и распыления топлива.

реферат [1,2 M], добавлен 07.07.2014

Особенности топливных систем с кулачковым приводом впрыскивающих плунжеров. ТПА с распределительными насосами. Аккумуляторные топливные системы с электроуправлением типа CR. Принцип работы насоса форсунки и безреечные ТНВД с электромагнитным управлением.

реферат [64,7 K], добавлен 09.12.2008

Назначение и условия работы форсунки Д50 топливной системы тепловоза. Основные ее неисправности, причины их возникновения и способы предупреждения; осмотр и контроль технического состояния. Технология ремонта деталей и необходимое для этого оборудование.

Как любая машина, или механизм, так и тепловоз со временем теряет свои первоначальные эксплуатационные качества, становится менеенадежным. Техническое обслуживание тепловоза ставит перед собой задачу профилактического характера – предупредить возникновение неисправностей, уменьшить изнашивание деталей, снизить темп ухудшения технического состояния и свойств отдельных элементов конструкции и систем тепловоза.

Назначение, устройство и принцип работы форсунок дизелей типа Д49

Форсунки предназначены длявпрыскивания топлива в цилиндры в мелкораспыленном виде с обеспечением равномерного его распыливания по всему объему камеры сгорания. На отечественных дизелях применяют форсунки закрытого типа, у которых полость заполнения топливом в период между впрыскиваниями отделена от камеры сгорания иглой. Принципиально форсунки всех дизелей устроены одинаково, а различаются главным образом конструкциейраспылителя, размерами проходных сечений в них, числом и размером сопловых отверстий и габаритными размерами.

Конструкция форсунки дизеля Д49 (прил. 1) обеспечивает максимально возможное приближение пружины к игле распылителя для уменьшения массы подвижных частей. Форсунки на дизеле устанавливаются в специальную расточку в крышке цилиндра, выполненную под углом 30° к оси цилиндра, что позволяетрасположить вне закрытия крышки цилиндра наружную часть форсунки и облегчить условия ее обслуживания в период эксплуатации. Форсунка крепится к крышке цилиндра двумя шпильками, гайки которых во избежание чрезмерной деформации распылителя затягивают ключом, создавая момент 0,0785 – 0,117 кН*м.

Уплотнение форсунки в крышке обеспечивается коническим соединением в нижней части и резиновым кольцом в верхнейчасти.

К нижнему торцу корпуса форсунки 7 колпаком крепится корпус распылителя 2 и сопловой наконечник 1, торцевые поверхности которых уплотнены за счет их малой шероховатости и высокой точности обработки. Деформация распылителя ограничена фиксированным усилителем затяжки колпака.

Для равномерного распыливания топлива относительно днища крышки цилиндра при впрыскивании, ввиду наклонного положенияфорсунки, нижняя часть соплового наконечника имеет шаровую форму со шлифованным пояском шириной 2 – 2,3 мм в зонах распыливающих отверстий, которые сделаны под углом 30° относительно центральной оси сопла. Чтобы правильно установить сопло в форсунке, на его цилиндрической поверхности выполнена мыска, которая точно определяет положение распыливающих отверстий в форсунке. Количество и диаметр распыливающихотверстий соплавых наконечников для дизелей с различными цилиндровыми мощностями различны. Так, для дизелей 204 Н 26/26 сопловые наконечники имеют десять отверстий диаметром 0,35 мм , для остальных дизелей – девять отверстий диаметром 0,4 мм. Для того, чтобы сопловые наконечники можно было различать по внешним признакам, на наружной цилиндрической поверхности распылителей для отверстий 9*0,35выполнена одна проточка, для отверстий 10*0,4 – две проточки. Сопловые наконечники с отверстиями 9 * 0,4 не имеют проточек на наружной поверхности.

Эффективная площадь сечения распыливающих отверстий сопловых наконечников на заводе-изготовителе контролируется проливом топлива под давлением 1,0 МПа. Допускается разница пропускной способности между сопловыми наконечниками.

Скорость истечения топлива из распыливающих отверстий прямо пропорциональна произведению скорости плунжера топливного насоса на отношение площадей поперечных сечений плунжера и распыливающих отверстий. Поскольку чем больше скорость плунжера, тем быстрее изнашиваются детали насоса, поэтому необходимую для качественного распыления скорость истечения топлива можно обеспечить при значительном отношении площадей поперечных сечений плунжера и распыливающих отверстий (у тихоходных дизелей примерно 600), Естественно, что распыливающие отверстия оказывают большое сопротивление движению топлива, чем и обусловлено высокое давление впрыскивания.

Форсунки, состоящие лишь из распылителя с распыливающими отверстиями, к которому присоединена нагнетательная трубка от топливного насоса, называют открытыми. Единственное преимущество открытой форсунки — простота исполнения. Основной же недостаток в том, что истечение топлива происходит уже при незначительном избытке давления внутри нее над давлением в цилиндре В начале или в конце движения плунжера насоса, когда скорость его невелика и вследствие этого давление топлива перед распыливающими отверстиями незначительно, топливо будет вытекать из форсунки с малой скоростью Нераспыленное топливо зависает каплей на форсунке и коксуется Подтекание будет происходить и в результате того, что по окончании впрыскивания топливо, находящееся в нагнетательной трубке и сжатое в процессе впрыскивания, расширяется, а сама трубка сжимается.

Открытые форсунки в судовых двигателях почти не встречаются.

Закрытые форсунки с многоструйными распылителями.

В современных двигателях применяют почти исключительно закрытые форсунки. В такой форсунке (рис 123, а) над распыливающими отверстиями а распылителя 9 находится игла 1, нагруженная через шток 3 пружиной 6. Для обеспечения необходимой плотности иглу и распылитель комплектуют, подобно плунжерным парам насосов, в индивидуальном порядке. Угол конуса иглы изготовляют больше угла b конуса седла распылителя примерно на 1 градус. Вследствие разности углов обеспечивается уплотнение иглы в седле пояском l шириной 0,2—0,4 мм.

Распылитель 9 прикреплен к корпусу 4 форсунки накидной гайкой 2. Торцовые поверхности распылителя и корпуса притерты одна к другой. Топливо поступает в форсунку через фильтр высокого давления или, как это выполнено в данной форсунке, через штуцер 5. Затем по каналам г корпуса и в распылителя оно поступает в пространство б под иглой 1. Благодаря канавке е, проточенной на торце распылителя, при сборке форсунки нет необходимости следить за совпадением каналов г и в.

Игла 1 перекрывает выход топливу к распыливающим отверстиям а. Топливо, действуя на иглу снизу, стремится ее поднять, но этому препятствует пружина 6. При достаточно высоком давлении игла 1 поднимается и топливо через распыливающие, отверстия а устремляется в цилиндр.

В двигателе М401, форсунка которого рассматривается, давление подъема иглы составляет 20 МПа. Это давление можно регулировать шайбой 8, изменяя ее толщину. Через эту шайбу верхний торец пружины упирается в колпачок 7. При установке более толстой прокладки натяжение пружины увеличивается и давление подъема иглы повышается.

Во избежание быстрого изнашивания иглы подъем ее должен быть ограничен. Для этого форму верхней части иглы выполняют ступенчатой. Подъем иглы (в данном случае 0,45 мм) ограничивают заплечики, упирающиеся в торец корпуса 4 форсунки. Расстояние подъема иглы обычно находится в пределах 0,3—0,6 мм.

Даже при тщательной пригонке деталей форсунки во внутреннюю полость корпуса будет просачиваться топливо, поэтому в каждой форсунке предусматривают систему отвода просочившегося топлива. В рассматриваемой форсунке его отводят через отверстие д в колпачке 7.

Рис. 123 Форсунки двигателей: a - M401; б - Л275; в - НФД48;

Натяжение пружины прокладочными шайбами регулируют редко. Обычно в форсунках для зтой цели служат регулировочные винты.

В форсунке дизелей Л275 верхняя тарелка 11 (рис 123, 6) пружины 6 упирается в регулировочный винт 13, ввернутый в корпус 4 форсунки и снабженный контрольным штифтом 14. Если снять колпак 15, нажать на штифт 14, то по пульсации штока 3 можно определить, работает ли игла 1 распылителя 9 форсунки. Пружина 6 через шток 3 и шарик 20 действует на иглу 1. Для регулирования давления начала впрыскивания отдают контргайку 12 и, вращая винт 13, регулируют давление начала подъема иглы 1.

У дизелей Шкода в форсунках предусмотрен клапан 17 для выпуска воздуха. Завернутый винт 16 перекрывает канал б для выпуска воздуха, но не препятствует проходу просочившегося топлива из канала а к трубке 18. Для выпуска воздуха из форсунки открывают клапан 17, вывертывая винт 16. При неработающем двигателе вручную прокачивают насос высокого давления и воздух выходит через канал б в трубку 18. Если винт 16 вывернуть во время работы дизеля, то форсунка прекратит подачу топлива и топливо пойдет по каналу б в трубу 18, предназначенную для отвода просочившегося топлива.

К рассматриваемой форсунке топливо поступает через щелевой фильтр высокого давления 19, по каналам в, г корпуса и каналам д распылителя 9 оно поступает под иглу 1. Ее подъем ограничивает верхняя часть иглы, упирающаяся в торец корпуса 4. Высота подъема иглы h обычно составляет 0,4—0,6 мм. Давление начала подъема иглы форсунки двигателя типа Л275 составляет 22 МПа. Форсунка вставлена в гнездо крышки цилиндра, образованное медной гильзой Это способствует лучшему охлаждению форсунки.

На рис 123, в изображена форсунка двигателя НФД48АУ. Топливо, подаваемое насосом высокого давления, по форсуночной трубке поступает к штуцеру 23, очищается в щелевом фильтре высокого давления 22, проходит по каналам д, г, в внутри корпуса 4 форсунки и поступает в каналы б распылителя 9, а затем в карман а корпуса распылителя под иглу 1. Корпус распылителя 9 крепится к корпусу 4 форсунки накидной гайкой 21.

Просочившееся топливо отводится по каналу е в пробке 26 и отверстию ж в верхнем колпаке 25. Штанга 30 форсунки, прижимающая иглу 1 к седлу, нагружена пружиной 29. Регулировочный винт 27, ввернутый в пробку 26, упирается в пружину 29 через упорное кольцо 28. Контргайка 24 фиксирует положение регулировочного винта 27, который служит для установки давления подъема иглы 1 форсунки (для двигателей НФД48АУ составляет 28—30 МПа).

Охлаждаемая форсунка. Из-за значительного нагревания распылителя может произойти загорание распыливающих отверстий и зависание иглы. Кроме того, возможно закоксовывание распылителей при работе двигателя на тяжелом топливе. В связи с этим форсунки двигателей, у которых большой диаметр цилиндров, или работающих на тяжелых топливах изготовляют охлаждаемыми.

В распылителе 1, кроме канала г, по которому распыливаемое топливо поступает под иглу, предусмотрены каналы и и д для подвода и отвода охлаждающего топлива. Поскольку каналы корпуса 7 и распылителя 1 должны совпадать, установлен направляющий штифт 3. Распыливаемое топливо подводится через фильтр высокого давления, ввертываемый в отверстие б. По каналам в корпуса и г распылителя оно попадает под иглу 2, нагруженную пружиной 6 через шток 5.

Охлаждающее топливо поступает через штуцер 11, по каналам ж и и проходит в полость к между распылителем 1 и головкой 4, затем по каналам д, е и штуцер 10 отводится из форсунки

В винте 8, которым регулируют натяжение пружины 6, предусмотрено осевое отверстие для прохода независимость ее от случайных причин.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Форсунки дизелей. Назначение принцип действия

Форсунки устанавливаемые в цилиндровой крышке, служат для впрыска и распыливания топлива. Топливо подается к форсунке насосом и распыливается, проходя через отверстия малого диаметра сопла распылителя. Форма и длина струи, тонкость распыливания зависят от давления впрыска, диаметра сопловых отверстий и их расположения, вязкости и плотности топлива . Для того чтобы вся порция топлива впрыскивалась в цилиндр при достаточно высоком давлении, канал, по которому топливо поступает к сопловым отверстиям, запирается иглой, нагруженной пружиной. Форсунки с запорной иглой называются форсунками закрытого типа; по способу запирания иглы их подразделяют на форсунки с механическим запором и гидрозапорные.

Распылители могут выполняться цельными (рис. 6.13) или составными. У цельного корпус 1 составляет одно целое с направляющей иглы 2 и сопловым наконечником 3. У составного распылителя сопловой наконечник съемный.

По типу запорных органов распылителей форсунки можно разделить на два вида:

клапанные (рис. 6.14. с, б, в), у которых запорная игла (клапан) и сопловые отверстия (одно или несколько) — постоянного сечения. Угол запорной поверхности конусной иглы а = 60° (см. рис. 6.14. а, б), у форсунки с плоским гнездом а = 180 ° (см. рис. 6.14, в)

с штифтовым распылителем с коническим штифтом (рис. 6.14, г ), имеющим переменную площадь истечения и переменный конус струи (а = 4 - 30°).

Одноструйные штифтовые распылители применяют в дизелях с предкамерным или вихрекамерным смесеобразованием, клапанные многоструйные (число сопловых отверстий 3- 12 ) распылители с конусной или плоской запорной поверхностью — в дизелях с нераздельными камерами. Диаметр сопловых отверстий от 0,15 мм у маломощных дизелей до 1,1 мм у мощных малооборотных. Подъем иглы = 0,4 - 1,4 мм. У форсунок дизелей с относительно небольшим диаметром цилиндра ( D

Прецизионную пару игла-направляющая выполняют с минимальными зазорами (4 -6 мкм). Пара составляет единый комплект, и замена отдельных ее элементов недопустима.

В закрытом состоянии, игла должна обеспечивать, полную, герметичность, исключающую возможность подтекания топлива между запорными поверхностями, иглы и гнезда, достаточную – плотность между иглой и направляющей, чтобы избежать значительных утечек топлива. Эти условия должны сохраняться во время эксплуатации в течение длительного времени (срок работы до переборки 1500—4000 ч).

Игла и направляющая работают на смятие, истирание и ударную нагрузку, при высоком давлении (до 150 МПа), большой скорости протекания топлива (до 200 м/с) и температуре (100—150 °С). Поэтому материал распылителя должен иметь высокую твердость, износостойкость, способность сохранять, геометрическую форму. Для изготовления распылителей применяют легированные стали. После изготовления детали подвергают цементации и дополнительной обработке холодом и старением. В целях уменьшения эрозионного разъедания сопловых отверстий отдельно выполненные сопловые наконечники изготавливают из стеллита

Неохлаждаемая форсунка устроена следующим образом (рис. 6.15). К корпусу 15 с помощью накидной гайки 14 крепят соплодержатель 11. Внутри его находится составной распылитель, состоящий из иглы 9, ее направляющей 12 и соплового наконечника (сопла) 10. Упор 13 служит для ограничения хода иглы устройство состоит из пружины 6 и штока 8. Нижняя тарелка 7 пружины опирается на верхний заплечик штока, верхняя упирается в упор 5 регулирующего устройства, которое состоит из стакана 3, ввернутого в корпус форсунки и зафиксированного стопором 4. Подвижный верхний упор 5, ввернутый в стакан 3, регулирует натяжение пружины и стопорится гайкой Регулировочное устройство сверху закрыто колпаком 1. Трубка высокого давления 19 штуцером 18 прикрепляют к корпусу форсунки. Фильтр высокого давления 17 (состоит из центрального патрона, и втулки, между которыми есть узкие щели) задерживает частицы окалины и продукты эрозионного износа, попадающие в топливо в системе высокого давления.

Через корпус форсунки и распылитель проходит топливо подводящий канал в полость а. Устройство для удаления воздуха из форсунки состоит из канала в верхней части корпуса, закрытого шариковым клапаном 16, прижатым к корпусу болтом 20. В форсунке двигателя Зульцер RD (рис. 6.16, а, 1 , II, б) цельный распылитель 7 вместе с колпачком 9 прижат к корпусу 3 накидной гайкой 8. Между колпачком и распылителем имеется полость, через которую циркулирует охлаждающая вода. Шток 4 нажимного устройства помещен во втулке 6, ограничивающей ход иглы.

В корпусе форсунки и распылителе имеются каналы для подвода и отвода охлаждающей воды — с, подвода топлива — а , удаления воздуха d , отвода топлива — b , просочившегося через распылитель. Канал d запирается шариковым клапаном 11, который прижимается болтом 10. Штифт 5 обеспечивает совпадение отверстий в корпусе и распылителе. Натяжение пружины, регулируют изменением толщины шайбы 1 под подвижным упором 2.

Рис. 6.15. Форсунка неохлаждаемая

Давление открытия иглы указано в формуляре двигателя. Для двигателей с неразделенными камерами сгорания его пределы 15-30 МПа, Регулируют давление на стенде изменением силы затяжки пружины. После открытия игла давление впрыскивания возрастает в 2—3 раза вследствие сопротивления при проходе топлива через малые сопловые отверстия.

Максимальное давление впрыскивания зависит от скорости плунжера. На режиме полного хода в зависимости от способа смесеобразования, быстроходности и конструкции топливной системы при разделенных камерах сгорания и одноструйных или штифтовых форсунках оно равно 8—20 МПа, при неразделенных камерах и многоструйных форсунках 50— 160 МПа.

Рис. 6.16. Форсунки дизелей Зульцер

Воздух из форсунки удаляют перед пуском двигателя, прокачивая вручную ТНВД (при открытом воздушном клапане) до появления сплошной струи топлива из отверстия в корпусе форсунки (см. рис.6.16, б) . Иглу проверяют периодически, так как во время работы двигателя она может зависнуть (из-за плохой фильтрации топлива, коррозии иглы, перегрева распылителя), что приведет к подтеканию форсунки, ухудшению распыливания и сгорания топлива.

Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 1. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2007.- 260 с.

Возницкий И. В. Судовые дизели и их эксплуатация / И.В.Возницкий, Е.Г.Михеев – М.:Транспорт, 1990. - 360 с

Дизельная форсунка, которую нередко называют инжектором, является ключевой деталью дизельного двигателя. Ее основной задачей выступает подача топлива в камеру сгорания, а также его точная дозировка и распыление. Учитывая сложные условия эксплуатации, которые сопровождают эксплуатацию дизельного двигателя и выражаются в высокой температуре и серьезном давлении, от качества изготовления и эффективности выполнения форсункой своих функций зависит КПД всего агрегата.

Назначение

.jpg)

Наличие в конструкции топливной форсунки выступает отличительной чертой не только дизельных, но и бензиновых инжекторных двигателей. Необходимость в этой детали возникает из принципа работы обоих типов силовых установок, который предусматривает использование системы прямого впрыска горючего в камеры сжигания. При этом воспламенение топлива происходит под воздействием высокого давления, достигаемого за счет ТНВД. Уровень этого показателя в дизельных агрегатах намного выше, чем в инжекторных бензиновых установках.

Как следствие, эффективная работа двигателя на дизельном топливе возможна только при наличии специальной детали, способной обеспечить своевременную подачу нужного количества горючего, его распыление внутри камеры и герметичность си

темы. Основные функции дизельной форсунки уже были перечислены выше. Они состоят в следующем:

· впрыск топлива внутрь камеры сгорания;

· дозировка горючего, представляющая собой определение такого его количества, которое необходимо для достижения нужной мощности;

· распыление топлива внутри камеры сгорания, что обеспечивает более полное и эффективное сжигание;

· сохранение герметичности системы подачи топлива.

История изобретения и совершенствования

Первые модели дизельного двигателя, разработанные и изготовленные в конце позапрошлого века при непосредственном участии Рудольфа Дизеля, предусматривали наличие так называемой компрессорной форсунки и применение в качестве топлива керосина. Появление ТНВД позволило использовать намного более компактные и удобные бескомпрессорные форсунки.

Особенно удачной оказалась модель инжектора, созданная в 20-х годах прошлого века Робертом Бошем. Этот вариант дизельной форсунки с незначительными доработками и усовершенствованиями применяется до настоящего времени. Конечно же, эксплуатационные и технические параметры современных деталей, несмотря на общую схожесть конструкции, существенно превосходят разработки Боша, что объясняется значительным улучшением качества и точности изготовления, а также использованием в процессе производства новейших сталей и сплавов.

Ключевым усовершенствованием форсунки стало активное применение разнообразной электроники. Использование датчиков контроля и управления работой дизельного двигателя в целом и его отдельных узлов позволяет заметно повысить КПД и эффективность эксплуатации транспортного средства.

Устройство

В настоящее время продолжает активно использовать большое количество различных по конструкции и принципу действия типов дизельных форсунок. Несмотря на определенные особенности каждого из них, можно выделить несколько общих элементов или деталей, в том или ином виде присутствующих практически всегда. К ним относятся:

· корпус, в котором размещаются остальные детали и элементы дизельной форсунки;

· распылитель в виде иглы. Предназначение детали очевидно и заключается в распределении топлива в пространстве над поршнем;

· стержень или плунжер, который движется внутри корпуса форсунки, за счет чего нагнетается необходимый уровень давления;

· пружина запирания иглы. Используется для фиксации иглы в нужном положении;

· штуцер подвода топлива. Предназначен для подачи горючего в форсунку;

· управляющий клапан. Применяется для эффективного решения двух главных задач – дозировки топлива и определения регулярности его впрыскивания в камеру сжигания;

· фильтр очистки топлива. Один из элементов общей системы очистки используемого в дизельном двигателе горючего;

· штуцер обратного отвода излишков топлива. Назначение этого элемента форсунки также предельно очевидно – он применяется для того, чтобы отвести из форсунки топливо, не попавшее в камеру сжигания.

Рабочие стадии

Эксплуатация дизельной форсунки предусматривает циклическое и последовательное повторение 4 рабочих стадий. В указанное число входят:

1. Закрытое положение форсунки. Начальный этап процесса. Предусматривает создание высокого давления одновременно со стороны плунжера и пружины, благодаря чему форсунка остается закрытой.

2. Начало впрыска. Автоматика подает сигнал, вследствие которого плунжер форсунки начинает двигаться вверх. В результате давление на иглу уменьшается, она также начинает подниматься, обеспечивая начало поступления топлива в камеру сгорания.

3. Полностью открытое положение форсунки. На этом этапе плунжер управления поднимается максимально, достигая верхнего упора. Это означает аналогичное перемещение иглы и режим полного открытия форсунки.

4. Конец впрыска. Завершающая стадия рабочего процесса. Она состоит в опускании управляющего плунжера и иглы форсунки, следствием чего становится перекрытие доступа горючего в камеру сжигания.

Приведенная выше схема с некоторыми корректировками достаточно точно описывает эксплуатацию дизельных форсунок любого типа. Важно понимать, что количество подобных рабочих циклов в период времени зависит от типа и мощности агрегата, вида самой форсунки и большого количества других факторов.

Разновидности и принцип работы

В сегодняшних условиях применяются самые разные виды дизельных форсунок. Их большое разнообразие объясняется как крайне широкой сферой применения, так и различиями в задачах, для решения которых они предназначаются.

Механическая форсунка

Традиционный вариант устройства, постепенно уступающий по популярности современным инженерным решениям. Именно его принцип действия был приведен выше при описании рабочего цикла дизельной форсунки. Он базируется на срабатывании клапана при достижении определенного уровня давления.

Механическая форсунка применяется в автомобилестроении в течение нескольких десятков лет. Однако, введение новых экологических стандартов и всеобщее стремление к повышению уровня экономичности дизельных двигателей привело к неуклонному вытеснению этого классического устройства более эффективным разработкам последних лет.

Главное направление совершенствования форсунки в частности и дизельного двигателя в целом – это передача контроля и управления большинством рабочих процессов электронным приборам и датчикам. Кроме того, отдельного упоминания заслуживает форсунка с двумя пружинами, разделяющая подъем иглы на две стадии. В результате обеспечивается гибкость в подаче горючего, более полное сгорание топлива и уменьшение шума при работе агрегата.

Электромеханическая форсунка

Главное отличие от механического варианта состоит в использовании для перемещения иглы форсунки вместо пружины электромагнитного клапана. Он управляется автоматикой, благодаря чему достигается точное определение количества необходимого топлива и оптимальная периодичность его впрыска.

Электромеханическая форсунка напоминает часто используемую в инжекторных бензиновых двигателях электромагнитную версию устройства. Она не используется в дизель-моторах, так как не способна выдерживать высокое давление.

Насос-форсунка

Еще одна вариация традиционного дизельного двигателя. Устройство агрегата не предполагает наличие обычного ТНВД. Вместо него для нагнетания необходимого уровня давления используются специальные насос-форсунки. Фактически, вместо одного топливного насоса высокого давления устанавливаются несколько более простых, каждый из которых обслуживает только одну форсунку.

Такое устройство двигателя позволяет подавать топливо в камеру сгорания под очень высоким давлением. Как следствие – обеспечивается уверенное самовоспламенение и более полное сжигание горючего. Отсутствие ТНВД позволяет сделать двигатель более компактным, что также выступает немаловажным достоинством.

Однако, использование системы насос-форсунка имеет и определенные недостатки. Главные из них – высокая требовательность к качеству применяемого дизельного топлива, а также более значительные расходы на изготовление двигателя в целом. Именно поэтому стремительно растет популярность еще одной разновидности дизельных форсунок и системы, предусматривающей их применение.

Пьезоэлектрическая форсунка

Устройство пьезофорсунки напоминает электромеханические или электромагнитные аналоги. Главное отличие заключается в использовании вместо электромагнитного клапана специального пьезоэлемента, часто называемого пьезоэлектрическим кристаллом. Его наличие обеспечивает крайне высокое быстродействие устройства. Благодаря этому клапан срабатывает в 4 раза чаще, чем в обычных электромагнитных форсунках.

Нет ничего удивительного, что пьезоэлектрические форсунки стали важным элементом системы впрыска Common Rail, которая используется сегодня практически повсеместно. Ее использование позволяет увеличить эффективность работы дизельного двигателя и повысить КПД при одновременном уменьшении расхода топлива и количества вредных выбросов.

Причины и способы устранения неисправностей

Главной проблемой при эксплуатации форсунок выступает низкое качество дизельного топлива. Оно может быть вызвано с продажей некачественного горючего на автозаправочных станциях, использованием различных красителей и присадок для дизтоплива, слишком большим количеством тяжелых фракций углеводородов или элементарным загрязнением топлива мелкими частицами различных веществ.

В любом из перечисленных случаев возникают крайне неприятные последствия в виде повышенного уровня износа и быстрой эрозии поверхности деталей и узлов дизельной форсунки. Следствием этого становятся очевидные проблемы в работе двигателя в целом, которые обычно выражаются в следующем:

· ослабление или перепады мощности в процессе эксплуатации автомобиля;

· трудности при запуске двигателя;

· порывистое движение при увеличении оборотов;

· заметный рост расхода дизельного топлива;

· увеличение количества выбросов или их качества (черный или сизый дым из выхлопной трубы) и т.д.

Современное диагностическое оборудование позволяет заблаговременно выявить возможные проблемы с форсунками двигателя. Поэтому для длительной и бесперебойной работы агрегата целесообразно регулярно проходить техническое обслуживание, причем в солидной специализированной организации.

Для устранения выявленных проблем применяются различные современные и весьма эффективные методы, требующие наличия соответствующего оборудования и навыков и обслуживающих его специалистов:

· промывка при помощи специальных присадок, добавляемых в дизельное топливо;

· промывка специальными техническими жидкостями на стенде;

· ручная промывка форсунок дизельного двигателя.

Своевременно проведенная диагностика и ремонт форсунок обеспечат длительную и беспроблемную эксплуатацию. В свою очередь, это гарантирует владельцу транспортного средства эффективную и экономную работу всего дизельного двигателя, установленного на автомобиле.

Читайте также: