Реферат кшм ваз 2107

Обновлено: 05.07.2024

Автор: Китаева Светлана Александровна

Должность: мастер производственного обучения

Учебное заведение: ГБПОУ "Дзержинский технический колледж"

Населённый пункт: г. Дзержинск Нижегородской области

Наименование материала: методическая разработка

Тема: Техническое обслуживание и ремонт КШМ двигателя автомобиля ВАЗ 2107

Раздел: среднее профессиональное

Министерство образования Нижегородской области

Государственное бюджетное образовательное учреждение

начального профессионального образования

Профессиональное училище № 49

Учебный материал

Тема: «Техническое обслуживание и ремонт кривошипно-

Предмет: ПМ 01 «Техническое обслуживание и ремонт

Выполнил: Китаева С.А

Кривошипно-шатунный механизм автомобиля ВАЗ 2107

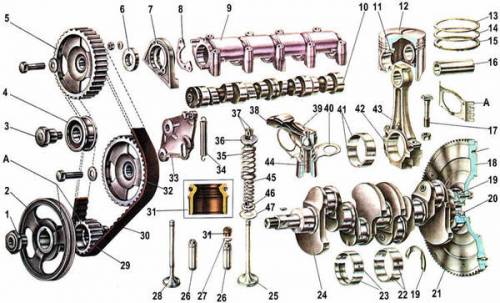

Кривошипно-шатунный механизм 1. Гайка крепления шкивов; 2. Шкив привода

генератора и насоса охлаждающей жидкости; 3. Ось натяжного ролика; 4. Натяжной

ролик; 5. Шкив распределительного вала; 6. Сальник распредепительного вала; 7.

Держатель сальника; 8. Упорный фланец распределительного вала; 9. Корпус

подшипников распределительного вала; 10. Распределительный вал; 11.

Терморегулирующая пластина поршня; 12. Поршень; 13. Верхнее компрессионное кольцо;

14. Нижнее компрессионное кольцо; 15. Маслосъемное кольцо; 16. Палец поршня; 17.

Болт крепления крышки шатуна; 18. Маховик; 19. Упорное полукольцо коленчатого вала;

20. Передний подшипник первичного вала коробки передач; 21. Зубчатый обод маховика;

22. Вкладыши З-го (центрального) коренного подшипника коленчатого вала; 23.

Вкладыши 1, 2, 4 и 5-го коренных подшипников коленчатого вала; 24. Коленчатый вал; 25.

Впускной клапан; 26. Направляющая втулка клапана; 27. Стопорное кольцо; 28.

Выпускной клапан; 29. Зубчатый шкив коленчатого вала; 30. Зубчатый ремень; 31.

Маслоотражательный колпачок; 32. Шкив привода масляного насоса, распределителя

зажигания и топливного насоса; 33. Кронштейн натяжного ролика; 34. Пружина натяжного

ролика; 35. Наружная пружина клапана; 36. Тарелка пружин; 37. Сухари клапана; 38.

Рычаг привода клапана; 39. Пружина рычага; 40. Стопорная пластина пружины рычага; 41.

Вкладыш и шатуна; 42. Крышка шатуна; 43. Шатун; 44. Регулировочный болт клапана; 45.

Внутренняя пружина клапана; 46. Опорная шайба внутренней пружины; 47. Опорная

шайба наружной пружины; 48. Метки в.м.т. поршней 1 и 4-го цилиндров;

Контрольный лист 1

Предварительное определение знаний по теме «Кривошипно-шатунный механизм

Карточки-задания

1. Для чего предназначен кривошипно-шатунный механизм?

2. Какие детали КШМ относятся к подвижным?

3. Какие кольца установлены ближе к верхней части поршня (днищу)?

4. Для чего предназначен шатун?

5. Для чего предназначены компрессионные кольца?

1. К какому агрегату автомобиля относится кривошипно-шатунный механизм?

2. Какие детали КШМ относятся к неподвижным?

3. Какие детали жестко крепятся к коленчатому валу?

4. Для чего предназначен коленчатый вал?

5. Для чего предназначены маслосъемные кольца?

1. КШМ воспринимает силу горючих газов и превращает прямолинейное возвратно-

поступательное движение поршня во вращательное движение коленчатого вала.

2. Подвижные детали: коленчатый вал с подшипниками (вкладышами), шатуны с

подшипниками (вкладыши для нижних головок и втулки для верхних головок), поршни,

поршневые кольца, поршневые пальцы и маховик.

3. Ближе к верхней части поршня установлены компрессионные кольца.

4. Шатун служит для соединения поршня с коленчатым валом и передачи усилий между

5. Компрессионные кольца предназначены для уплотнения полости цилиндра и

исключения прорыва горючих газов в картер двигателя.

1. Кривошипно-шатунный механизм относится к двигателю автомобиля

2. Неподвижные детали: блок цилиндров, отлитый за одно целое с верхним картером;

поддон картера двигателя; головка блока цилиндров, крышка распределительных зубчатых

3. К коленчатому валу жестко крепятся храповик, маховик, шкив.

4. Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем

крутящий момент трансмиссии автомобиля.

5. Маслосъемные кольца предназначены для исключения попадания масла в камеру

Кривошипно-шатунный механизм автомобиля ВАЗ 2107

Сведения из теории

1. Назначение и устройство кривошипно-шатунного механизма автомобиля ВАЗ

КШМ воспринимает силу горючих газов и превращает прямолинейное возвратно-

поступательное движение поршня во вращательное движение коленчатого вала. КШМ

автомобиля ВАЗ 2107 состоит из двух групп:

1 – Подвижные детали: коленчатый вал с подшипниками (вкладышами), шатуны с

подшипниками (вкладыши для нижних головок и втулки для верхних головок), поршни,

поршневые кольца, поршневые пальцы и маховик.

2 - Неподвижные детали: блок цилиндров, отлитый за одно целое с верхним картером;

поддон картера двигателя; головка блока цилиндров, крышка распределительных зубчатых

колес. Блок

цилиндров является остовом двигателя. Он включает в себя не только цилиндры и

поршневую группу, но и целый ряд иных элементов: каналы, заглушки, подшипники.

Коленчатый вал, установленный на специальных подшипниках, вращается именно в блоке

Блок цилиндров представляет собой группу цилиндров, изготовленную в общей отливке с

верхней частью картера. Внутри блока между стенками цилиндров и его наружными

стенками имеется специальная полость, которая называется рубашкой охлаждения. В ней

циркулирует охлаждающая жидкость системы охлаждения двигателя. Внутри блока

имеются каналы и масляная магистраль смазочной системы. по которы подвидтся масло к

трущимся деталям двигателя.

Головка блока цилиндров – закрывает цилиндры сверху для размещения в ней камер

сгорания, клапанного механизма и каналов для подвода горючей смеси и отвода

Поршень воспринимает и передает на шатун усилие, возникающее от давления газов, а

также обеспечивает протекание всех тактов рабочего цикла (впуска, сжатия, выпуска).

Отливается из легкого, но достаточно прочного алюминиевого сплава.

Поршневые пальцы делают пустотелыми из стали. Палец соединяет поршень с шатуном.

Поршневые компрессионные кольца предотвращают прорыв газов из камеры сгорания

в картер, изготавливаются из легированного чугуна или стали.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру

сгорания, снимая излишки масла со стенки цилиндра, изготавливаются из стали.

Шатун стальной, двутаврового сечения, соединяет поршни с коленчатым валом и

передает ему усилие от давления газов, воспринимаемого поршнями. Имеет вид стержня с

Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем

крутящий момент трансмиссии автомобиля. Коленчатый вал- пятиопорный, отлит из

специального высокопрочного чугуна. Он состоит из опорных,

коренных и шатунных шеек, соединяющих их щек, носка и хвостовика.

Маховик отливается из специального серого чугуна, служит для равномерного вращения

коленчатого вала и преодоления двигателем повышенных нагрузок при трогании с места и

во время работы.

Техническое обслуживание КШМ автомобиля

1. Работоспособность автомобиля в течение периода его эксплуатации обеспечивается

комплексом технических воздействий, которые направлены:

- на уход за механизмами и системами;

- на восстановление утраченной работоспособности агрегатов и механизмов автомобиля.

Комплекс мероприятий первого направления составляет систему ТО и носит

профилактический характер, второго направления – систему восстановления (ремонта).

2. Виды ТО и пробеги

Система ТО транспортных средств – планово-предупредительная. ТО проводят

принудительно, в плановом порядке через определенный пробег. По периодичности,

перечню выполняемых работ и трудоемкости ТО подразделяют на следующие виды:

Ежедневное обслуживание (ЕО), проводится ежедневно

Периодичность ТО-1 и ТО-2 зависит от условий эксплуатации автомобиля и составляет:

Согласно сервисной книжке автомобили ВАЗ 2101-2107 проходят техническое

обслуживание в следующие интервалы:

ТО-1 – 4000 км. ТО-2 - 16000 км.

Сезонное обслуживание (СО) проводится два раза в год при подготовке автомобиля к

эксплуатации в холодное или теплое время года

Возможные неисправности, их причины и методы устранения

Стук коренных подшипников коленчатого вала (стук глухого тона, обнаруживается

при резком открытии дроссельных заслонок на холостом ходу).

1. Слишком раннее зажигание

2. Ослаблены болты крепления маховика

3. Увеличенный зазор между шейками и

вкладышами коренных подшипников

4. Увеличенный зазор между упорными

полукольцами и коленчатым валом

1. Отрегулировать установку момента

2. Затянуть болты

3. Прошлифовать шейки и заменить

4. Заменить упорные кольца новыми,

Стук шатунных подшипников (стук резче коренных подшипников,

прослушивается на холостом ходу двигателя при резком открытии дроссельных

1. Чрезмерный зазор между шатунными

шейками коленчатого вала и вкладышами

1. Заменить вкладыши и прошлифовать

поршня в цилиндре, прослушивается при малой частоте вращения коленчатого

вала и под нагрузкой)

1. Увеличенный зазор между поршнями и

2. Чрезмерный зазор между поршневыми

кольцами и канавками на поршне.

1. Заменить поршни, расточить и

2. Заменить кольца или поршни с

ВИДЫ РАБОТ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

ЕО - очистка двигателя от грязи; проверка его состояния визуально; прослушивание

работы двигателя в разных режимах;

ТО-1 – проверка крепления опор двигателя. При проверке крепления опор двигателя

гайки расшплинтовать, подтянуть их до отказа и вновь засшплинтовать;

- проверка герметичности соединения головки цилиндров (отсутствие подтеков на стенках

блока цилиндров); поддона картера и сальника коленчатого вала (отсутствие потеков

ТО-2 – дополнительно к работам, выполняемым при ТО-1: -

подтягивание крепления поддона картера и головки цилиндров. Подтяжку крепления

головки цилиндров выполняют на холодном двигателе в определенном порядке. Гайки

необходимо затягивать специальным динамометрическим ключом, позволяющим

контролировать момент затяжки.

- проверка компрессии в цилиндрах двигателя;

СО - 2 раза в год весной и осенью совместно с ТО-2

1. Проверочные работы:

1) Проверить стуки двигателя с помощью стетоскопа:

1-стержень; 2-мембрана; 3-резиновые трубки; 4-наконечники; 5-пружинная

пластина; 6-телефон

Зоны прослушивания стуков в двигателе:

подшипников; 11- подшипников распределительного вала.

2) Проверить компрессию двигателя (максимальное давление в цилиндре)

компрессометром при проворачивании коленчатого вала стартером. Чтобы получить

достоверные результаты, компрессию определяют на прогретом двигателе. Заданную

частоту вращения вала следует обеспечивать исправной заряженной аккумуляторной

батареей. Предельно допустимое значение величины компрессии для бензиновых

двигателей составляет 10 кПа, для дизельных двигателей — 24 кПа. Резкое снижение

компрессии (на 30-40%) указывает на поломку колец или залегание их в поршневых

3. Проверить герметичность клапанов

Утечки воздуха более 15% указывают на сильный износ цилиндров. Утечки воздуха через

клапаны при неплотной их посадке в седлах определяют на слух, а герметичность

прокладки головки цилиндра – по появлению пузырьков воздуха в горловине радиатора

или в стыке головки с блоком цилиндров, смоченным мыльным раствором.

2. Крепежные работы: Затяжка гаек.

Головка к блоку цилиндров крепится шпильками с гайками или болтами. Слабая затяжка

гаек или болтов может привести к нарушению герметичности цилиндров двигателя,

прогоранию прокладки и попаданию охлаждающей жидкости в цилиндры. В процессе

эксплуатации двигателя периодически подтягивают крепления головок на прогретом

двигателе. Подтяжку производят динамометрическим ключом. Порядок затяжки гаек

головки цилиндров рассмотрен на рис.4.

Рис.4. Порядок затяжки гаек головки цилиндр

3. Смазочные работы выполняются в соответствии с картой смазки.

Ремонт кривошипно-шатунного механизма

Ремонтом обеспечивается восстановление и поддерживание работоспособности

кривошипно-шатунного механизма автомобиля.

При устранении неисправностей необходимо провести:

1.Демонтаж двигателя с автомобиля

2.Снятие головки блока цилиндра с двигателя

4.Снятие деталей кривошипно-шатунного механизма

6.Восстановление изношенных деталей

7.Сборка шатунно-поршневой группы

8.Сборка коленчатого вала с маховиком и сцеплением

10.Приработка и испытание двигателя.

Блок цилиндров: Проверка технического состояния и ремонт.

Проверка: Тщательно вымойте блок цилиндров и очистите масляные каналы. Продув и

просушив сжатым воздухом, осмотрите блок. Трещины в опорах или других местах блока

не допускаются. Если имеются подозрения на попадание охлаждающей жидкости ав

картер, на специальном стенде необходимо проверить герметичность блока. Для этого,

заглушив отверстия охлаждающей рубашки блока цилиндров, нагнетайте нее воду

комнатной температуры под давлением 0,3 Мпа (3кгс/см²)

В течении 2 мин. не должно наблюдаться утечки воды из блока цилиндров. Если утечка

есть – необходимо заменить блок цилиндров. Проверить плоскость разъема блока

цилиндров с головкой с помощью линейки и наборов щупов. Линейка устанавливается по

диагоналям плоскости и в середине в продольном направлении и поперек. Допуск

плоскостности составляет 0,1 мм.

1.Снять крышку головки цилиндров

2. Снять головку цилиндров

4. Отвернуть гайки крепления шатуна, повернуть двигатель на 180°

5. Вынуть шатун с поршнем

6. Снять упорные кольца

7. Вынуть поршневой палец

Способы устранения

Пробоины и трещины на стенке

рубашки и верхнего картера

Сварка, эпоксидная паста,

Срыв резьбы в отверстиях под

болты и шпильки

Нарезание резьбы большего

диаметра, постановка вставок,

Износ отверстий направляющих

Развертывание отверстий под

ремонтный размер или замена

втулки на новую;

Износ клапанных гнезд

Растачивание с последующим

доводка), запрессовка гильз.

Максимально допустимый износ

– 0,15мм. Диаметр цилиндра

Если максимальная величина

износа больше 0,15 мм –

цилиндров до ближайшего

ремонтного размера,, оставив

припуск 0,03 мм на диаметр под

Поршневая группа

Извлеките из поршня стопорные кольца поршневого пальца, выньте палец и

отсоедините шатун от поршня. Снимите поршневые кольца.

Проверка технического состояния:

Очистите поршень от нагара и удалите все отложения из смазочных каналов поршня

и шатуна. Тщательно осмотрите детали. Трещины любого характера на поршне,

поршневых пальцах, на шатуне и его крышке не допускаются. Если на рабочей

поверхности вкладышей имеются глубокие риски, вкладыши необходимо заменить.

Двигатель — это агрегат, преобразующий какой-либо вид энергии в механическую работу. На отечественных легковых автомобилях устанавливаются поршневые двигатели внутреннего сгорания, в которых тепловая энергия, получаемая при сгорании топлива внутри цилиндров двигателя, преобразуется в механическую работу, используемую для передвижения автомобиля. Для обеспечения нормальной работы двигатель внутреннего сгорания имеет следующие механизмы и системы:

- кривошипно-шатунный механизм;

Содержание

1.Введение

2.Устройство КШМ

3. Неисправности КШМ и способы их устранения

4. Инструменты применяемые при выполнении технического обслуживания и ремонта КШМ.

5 .Техническое обслуживание и ремонт КШМ.

6. Техника Безопасности при ремонте

Вложенные файлы: 1 файл

Курсовая.docx

Реферат

Выполнил обучающийся гр. 326

Макаров Е.С.

Проверил преподаватель

Попов С.С.

Содержание

1.Введение

2.Устройство КШМ

3. Неисправности КШМ и способы их устранения

4. Инструменты применяемые при выполнении технического обслуживания и ремонта КШМ.

5 .Техническое обслуживание и ремонт КШМ.

6. Техника Безопасности при ремонте

1. Введение

Двигатель — это агрегат, преобразующий какой-либо вид энергии в механическую работу. На отечественных легковых автомобилях устанавливаются поршневые двигатели внутреннего сгорания, в которых тепловая энергия, получаемая при сгорании топлива внутри цилиндров двигателя, преобразуется в механическую работу, используемую для передвижения автомобиля. Для обеспечения нормальной работы двигатель внутреннего сгорания имеет следующие механизмы и системы:

- кривошипно-шатунный механизм;

- газораспределительный механизм;

- систему охлаждения;

- систему смазки;

- систему питания;

- систему зажигания.

На легковых автомобилях отечественного производства применяются четырехтактные двигатели, а на мотоциклах и моторных лодках — двухтактные

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршней, воспринимающих силу давления газов, во вращательное движение коленчатого вала.

Условно элементы КШМ (кривошипно-шатунного механизма) можно разделить на две группы: неподвижные и подвижные.

К неподвижным элементам относятся блок цилиндров, головка блока цилиндров, картер с подшипниками коленчатого вала и поддоном, соединяющие их детали. Все это образует остов двигателя.

Подвижными элементами механизма являются поршень, поршневые кольца, поршневой палец, шатун с подшипниками, коленчатый вал с маховиком, соединяющие их детали.

Поршни, поршневые кольца и поршневые пальцы в сборе образуют поршневую группу.

2. Устройство КШМ.

Схема КШМ:

1.Вкладыш (подшипник скольжения).

2.Втулка верхней головки шатуна.

3.Поршневые кольца.

4.Поршень.

5.Поршневой палец.

6.Стопорное кольцо.

7.Шатун.

8.Коленчатый вал.

9.Крышка шатунного подшипника (крышка вкладыша)

Поршень.

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или на оборот,- нагнетание давления за счет возвратно-поступательного движения.

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки,где размещаются поршневе кольца (компресионные и маслосъемные ). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удале нию излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Шатун.

Коленчатый вал.

Изготовлен из стали или чугуна высокой прочности. Коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в восприятии усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид, упруго соединенных между собой дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка блока цилиндров.

Блок цилиндров и головка блока цилиндра отливается из чугуна ( реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные - выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованное крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

3. Неисправности КШМ и способы их устранения.

Неисправность ступицы шкива коленчатого вала

Ослаблено крепление гидротрансформатора

Ослаблены или пережаты приводные

ремни

Неисправна система выпуска отработавших газов

Трещина в маховике

Увеличен зазор в коренном подшипнике

Увеличен зазор в шатунном подшипнике

Заменить шкив коленчатого вала

Затянуть болты крепления гидротрансформатора

Заменить или натянуть приводные ремни согласно нормам

Проверить и при необходимости отремонтировать систему выпуска

отработавших газов

Осмотреть и при необходимости заменить маховик

Заменить коренной подшипник

Заменить шатунный ПОДШИПНИК

Легкий стук прогретого

двигателя

Детонация двигателя

Ослаблено крепление гидротрансформатора

Утечка выхлопных газов в системе выпуска отработавших газов

Увеличенный зазор в подшипника шатуна

Проверить качество топлива

Проверить и установить необходимый угол опережения зажигания

Затянуть болты крепления гидротрансформатора

Проверить и затянуть болты крепления, при необходимости заменить прокладку

Заменить подшипник шатуна

Стук при запуске, который

длится несколько секунд

Моторное масло низкого качества или не соответствует климатическим условиям эксплуатации неисправен регулировочный механизм зазора в приводе клапана (гидротолкатель)

Увеличенное осевое перемещение коленчатого вала

Увеличенный зазор в переднем коренном подшипнике

Проверить масло, при необходимости заменить новым, соответствующим климатическим условиям

Прочистить, проверить и в случае необходимости заменить гидротолкатель

Заменить упорный подшипник коленчатого вала

Заменить передний коренной подшипник

Стук прогретого двигателя в

режиме холостого хода

Ослаблены или изношены приводные ремни

Неисправен генератор или компрессор системы кондиционирования воздуха

Моторное масло не соответствует климатическим условиям эксплуатации

Увеличенный зазор в соединении поршень -поршневой палец

Увеличен зазор между цилиндром и поршнем

Натянуть, при необходимости заменить приводные ремни

Осмотреть, при необходимости заменить (отремонтировать) генератор или компрессор

Проверить масло, при необходимости заменить новым, соответствующим климатическим условиям

эксплуатации

Заменить поршень и (или) поршневой палец

Заменить поршень, при необходимости расточить цилиндр и хонинговать

Если есть что-то, что прочно ассоциируется с любым автомобилем, это механизм двигателя. Как ни странно, принцип его действия мало изменился с тех пор, как 120 лет назад Карл Бенц запатентовал свой первый автомобиль. Система усложнялась, обрастала сложной электроникой, совершенствовалась, но кривошипно-шатунный механизм (КШМ) остался самым узнаваемым “портретом” любого мотора.

Что такое КШМ и для чего он нужен?

Двигатель в процессе работы должен давать какое-то постоянное движение, и удобней всего, чтобы это было равномерное вращение. Однако силовая часть (цилиндро-поршневая группа, ЦПГ) вырабатывает поступательное движение. Значит, нужно сделать так, чтобы один тип движения преобразовался в другой, причем с наименьшими потерями. Вот для этого и был создан кривошипно-шатунный механизм.

По сути, КШМ – это устройство для получения и преобразования энергии и передачи ее дальше, другим узлам, которые уже эту энергию используют.

Устройство КШМ

Строго говоря, КШМ автомобиля состоит из самого кривошипа, шатунов и поршней. Однако говорить о части, не рассказав о целостной конструкции, было бы в корне неправильно. Поэтому схема и назначение КШП и смежных элементов будет рассматриваться в комплексе.

- Блок цилиндров – это начало всего движения в моторе. Его составляющие – поршни, цилиндры и гильзы цилиндров, в которых эти поршни движутся;

- Шатуны – это соединительные элементы между поршнями и коленвалом. По сути, шатун представляет собой прочную металлическую перемычку, которая одной стороной крепится к поршню с помощью шатунного пальца, а другой фиксируется на шейке коленвала. Благодаря пальцевому соединению поршень может двигаться относительно цилиндра в одной плоскости. Точно так же шатун охватывает посадочное место коленвала – шатунную шейку, и это крепление позволяет ему двигаться в той же плоскости, что и соединение с поршнем;

- Коленвал – коленчатый вал вращения, ось которого проходит через носок вала, коренные (опорные) шейки и фланец маховика. А вот шатунные шейки выходят за ось вала, и благодаря этому при его вращении описывают окружность;

- Маховик – обязательный элемент механизма, накапливающий инерцию вращения, благодаря которой двигатель работает ровней и не останавливается в “мертвой точке”.

Эти и другие элементы КШМ можно условно разделить на подвижные, те, что выполняют непосредственную работу, и неподвижные вспомогательные элементы.

Подвижная (рабочая) группа КШМ

Как понятно из названия, к подвижной группе относятся элементы, которые активно задействованы в работе двигателя.

-

Поршень. При работе двигателя поршень перемещается в гильзе цилиндра под действием выталкивающей силы при сгорании топлива – с одной стороны, и поворотом коленвала – с другой. Для уплотнения зазора между ним и цилиндром на боковой поверхности поршня находятся поршневые кольца (компрессионные и маслосъемные), которые герметизируют промежуток и препятствуют потере мощности во время сгорания топлива.

Неподвижная группа КШМ

Неподвижной группой можно назвать внешнюю часть двигателя, в которой находится КШП.

-

Блок цилиндров. По сути, это корпус, в котором располагаются непосредственно цилиндры, каналы системы охлаждения, посадочные места распредвала, коленвала и т.д. Он может выполняться из чугуна или алюминиевого сплава, и сегодня производители всё чаще используют алюминий, чтобы облегчить конструкцию. Для этой же цели вместо сплошного литья используются ребра жесткости, которые облегчают конструкцию без потери прочности. На боковых сторонах блока цилиндров располагаются посадочные места для вспомогательных механизмов двигателя.

Принцип работы КШМ

Работа механизма двигателя основана на энергии расширения при сгорании топливно-воздушной смеси. Именно эти “микровзрывы” являются движущей силой, которую кривошипно-шатунный механизм переводит в удобную форму. На видео, ниже, подробно описанный принцип работы КШМ в 3Д анимайии.

Принцип работы КШМ:

Интересно, что для старта двигателя нужно сначала раскрутить маховик. Для этой цели нужен стартер, который сцепляется с зубчатым венцом маховика и раскручивает его, пока мотор не заведется. Закон сохранения энергии в действии.

Остальные элементы двигателя: клапаны, распредвалы, толкатели, система охлаждения, система смазки, ГРМ и прочие – необходимые детали и узлы для обеспечения работы КШМ.

Основные неисправности

Учитывая нагрузки, как механические, так и химические, и температурные, кривошипно-шатунный механизм подвержен различным проблемам. Избежать неприятностей с КШП (а значит, и с двигателем) помогает грамотное обслуживание, но всё равно от поломок никто не застрахован.

Стук в двигателе

Один из самых страшных звуков, когда в моторе вдруг появляется странный стук и прочие посторонние шумы. Это всегда признак проблем: если что-то начало стучать, значит, с ним проблема. Поскольку в двигателе элементы подогнаны с микронной точностью, стук свидетельствует об износе. Придется разбирать двигатель, смотреть, что стучало, и менять изношенную деталь.

Основной причиной износа чаще всего становится некачественное ТО двигателя. Моторное масло имеет свой ресурс, и его регулярная замена архиважна. То же относится и к фильтрам. Твердые частички, даже мельчайшие, постепенно изнашивают тонко пригнанные детали, образуют задиры и выработку.

Стук может говорить и об износе подшипников (вкладышей). Они также страдают от недостатка смазки, поскольку именно на вкладыши приходится огромная нагрузка.

Снижение мощности

Потеря мощности двигателя может говорить о залегании поршневых колец. В этом случае кольца не выполняют свою функцию, в камере сгорания остается моторное масло, а продукты сгорания прорываются в двигатель. Прорыв газов говорит и о пустой растрате энергии, и это чувствует автовладелец как снижение динамических характеристик. Продолжительная работа в такой ситуации может только ухудшить состояние двигателя и довести стандартную, в общем-то, проблему до капремонта двигателя.

Проверить состояние мотора можно самостоятельно, измерив компрессию в цилиндрах. Если она ниже нормативной для данной модификации двигателя, значит, предстоит ремонт двигателя.

Повышенный расход масла

Если двигатель начал “жрать” масло, это явный признак залегания поршневых колец или других проблем с цилиндро-поршневой группой. Масло сгорает вместе с топливом, из выхлопной трубы идет черный дым, температура в камере сгорания превышает расчетную, и это не добавляет двигателю здоровья. В некоторых случаях может помочь очистка без демонтажа двигателя, но в большинстве случаев предстоит разборка и дефектовка двигателя.

Нагар

Отложения на поршнях, клапанах и свечах зажигания говорят о том, что с двигателем есть проблема. Если топливо не сгорает полностью, нужно искать причину неисправности и устранять ее. В противном случае мотору грозит перегрев из-за ухудшения теплопроводности поверхностей со слоем нагара.

Белый дым из выхлопной трубы

Появляется, когда в камеру сгорания попадает антифриз. Причиной чаще всего бывает износ прокладки ГБЦ или микротрещины в рубашке охлаждения двигателя, и для устранения проблемы необходима ее замена.

Медлить в этой ситуации нежелательно: маленькая протечка может обернуться гидроударом. Камера сгорания наполняется жидкостью, поршень движется вверх, но жидкость, в отличие от воздуха, не сжимается, и получается эффект удара о твёрдую поверхность. Последствия такой катастрофы могут быть любые, вплоть до “кулака дружбы” и продажи машины на запчасти.

Заключение

Несмотря на высокие нагрузки, критические условия работы и даже небрежность владельцев, кривошипно-шатунный механизм отличается завидной живучестью. Вывести его из строя можно неправильным обслуживанием, нештатными нагрузками, поломкой смежных элементов. Да, двигатель почти всегда можно починить, но эта услуга обойдётся в разы дороже, чем просто грамотное регулярное ТО. Недаром же есть двигатели “миллионники”, которые способны служить десятилетиями, не доставляя проблем владельцу машины.

Кривошипно-шатунный механизм Ваз 2104, 2105, 2107: 1. Гайка крепления шкивов; 2. Шкив привода генератора и насоса охлаждающей жидкости; 3. Ось натяжного ролика; 4. Натяжной ролик; 5. Шкив распределительного вала; 6. Сальник распредепительного вала; 7. Держатель сальника; 8. Упорный фланец распределительного вала; 9. Корпус подшипников распределительного вала; 10. Распределительный вал; 11. Терморегулирующая пластина поршня; 12. Поршень; 13. Верхнее компрессионное кольцо; 14. Нижнее компрессионное кольцо; 15. Маслосъемное кольцо; 16. Палец поршня; 17. Болт крепления крышки шатуна; 18. Маховик; 19. Упорное полукольцо коленчатого вала; 20. Передний подшипник первичного вала коробки передач; 21. Зубчатый обод маховика; 22. Вкладыши З-го (центрального) коренного подшипника коленчатого вала; 23. Вкладыши 1, 2, 4 и 5-го коренных подшипников коленчатого вала; 24. Коленчатый вал; 25. Впускной клапан; 26. Направляющая втулка клапана; 27. Стопорное кольцо; 28. Выпускной клапан; 29. Зубчатый шкив коленчатого вала; 30. Зубчатый ремень; 31. Маслоотражательный колпачок; 32. Шкив привода масляного насоса, распределителя зажигания и топливного насоса; 33. Кронштейн натяжного ролика; 34. Пружина натяжного ролика; 35. Наружная пружина клапана; 36. Тарелка пружин; 37. Сухари клапана; 38. Рычаг привода клапана; 39. Пружина рычага; 40. Стопорная пластина пружины рычага; 41. Вкладыш и шатуна; 42. Крышка шатуна; 43. Шатун; 44. Регулировочный болт клапана; 45. Внутренняя пружина клапана; 46. Опорная шайба внутренней пружины; 47. Опорная шайба наружной пружины; 48. Метки в.м.т. поршней 1 и 4-го цилиндров; Энергия расширения продуктов сгорания топлива через кривошипно-шатунный механизм двигателя передается на коленчатый вал двигателя. Детали кривошипно-шатунного механизма при этом подвергаются воздействию значительных механических и термических нагрузок. Подбор материалов поршня, пальца, поршневых колец и их конструкция обеспечивают надежное уплотнение цилиндра, эффективный теплоотвод, малую массу деталей, минимальный коэффициент трения, высокую прочность и надежность.

Поршни 12 изготовлены из алюминиевого сплава и покрыты слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, причем большая ось овала перпендикулярна оси поршневого пальца. По высоте поршень имеет коническую форму: в верхней части меньший диаметр, чем в нижней. Кроме того, в бобышки поршня залиты стальные терморегулирующие пластины 11. Все это выполнено для компенсации неравномерности тепловой деформации поршня при работе в цилиндрах двигателя, возникающей изза неравномерного распределения массы металла внутри юбки поршня. В бобышках поршня имеются отверстия для прохода масла к поршневому пальцу.

В связи со сложной формой наружной поверхности поршня измерять его диаметр необходимо в плоскости, перпендикулярной оси поршневого пальца и на расстоянии 52,4 мм от днища поршня. В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров. Например, к цилиндрам классов В и D) может подойти поршень класса С. Кроме того, при ремонте двигателей поршни обычно заменяются у изношенных цилиндров, поэтому к незначительно изношенному цилиндру, имевшему класс В, может подойти поршень класса С.

Главное при подборе поршня обеспечение необходимого монтажного зазора между поршнем и цилиндром (0,05-0,07 мм). По диаметру отверстия под поршневой палец поршни подразделяются через 0,064 мм на три категории, обозначаемые цифрами 1, 2, 3. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня. Поршни по массе в одном и том же двигателе подобраны с максимально допустимым отклонением +2,5 г. Поршневой палец 16 стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня. Поршневые пальцы, как и отверстия в бобышках поршня, по наружному диаметру подразделяются на три категории через 0,004мм.

Категория пальца маркируется на его торце соответствующим цветом: синим первая категория, зеленым вторая, красным третья. Собираемые палец и поршень должны принадлежать к одной категории. Поршневые кольца 13, 14, 15. обеспечивающие необходимое уплотнение цилиндра, изготовлены из чугуна. На поршне установлены два компрессионных (уплотняющих) кольца, которые уплотняют зазор между поршнем и цилиндром и отводят теплоту от поршня, и одно маслосъемное, которое препятствует попаданию масла в камеру сгорания. Кольца прижимаются к стенке цилиндра силами собственной упругости и давлением газов.

Верхнее компрессионное кольцо 13 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность его хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо 14 скребкового типа (имеет проточку по наружной поверхности), фосфатированное, выполняет также дополнительную функцию и маслосбрасывающего кольца.

Кольцо устанавливается обязательно проточкой вниз, иначе возрастают расход масла и нагарообразование в камере сгорания. Маслосъемное кольцо 15 имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину - расширитель, обеспечивающий дополнительное прижатие кольца к стенке цилиндра.

Шатуны 43 - стальные, кованые со стержнем двутаврового сечения. Нижняя головка шатуна разъемная; в ней устанавливаются вкладыши 41 шатунного подшипника. Крышка 42 нижней головки крепится двумя болтами 17 и самоконтрящимися гайками. Шатун обрабатывают вместе с крышкой, и поэтому при сборке имеющиеся номера на шатуне и крышке должны быть одинаковы и находиться с одной стороны. Через отверстие, расположенное в месте перехода нижней головки шатуна в стержень, проходит масло, смазывающее стенки цилиндра. Сборка шатуна с поршнем выполняется так, чтобы метка "П" на поршне находилась со стороны выхода отверстия для масла на нижней головке шатуна, если оно на нем есть.

Коленчатый вал 24 отлит из чугуна и является основной силовой деталью двигателя, которая воспринимает действие давления газов и инерционных сил. Материал вала работает на усталость. Повышение усталостной прочности достигается большим перекрытием коренной и шатунной шеек, наличием пяти опор (полноопорный). поверхностной закалкой шеек токами высокой частоты на глубину 2-3 мм, специально выполненными плавными переходами между шейками и щеками, тщательной обработкой напряженных мест. Смазка от коренных подшипников к шатунным подводится по сверленым каналам, которые закрываются колпачковыми заглушками. В заднем конце коленчатого вала выполнено гнездо под передний подшипник 20 первичного валы коробки передач.

Маховик 18 отлит из чугуна и имеет напрессованный стальной зубчатый обод 21 для пуска двигателя стартером. Маховик крепится к заднему торцу коленчатого вала шестью болтами, под которыми установлена общая стальная шайба. Центрируется маховик по наружному диаметру подшипника 20 первичного вала коробки передач. Маховик устанавливается на коленчатый вал так, чтобы метка А (конусообразная лунка около зубчатого обода маховика) и ось шатунной шейки первого цилиндра находились в одной плоскости и по одну сторону от оси коленчатого вала.

Вкладыши коренных 22, 23 и шатунных 41 подшипников тонкостенные, биметаллические сталеалюминевые. Вкладыши каждого коренного или шатунного подшипника состоят из двух половинок. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника. Все шатунные вкладыши одинаковые и взаимозаменяемые. Вкладыши 23 первого, второго, четвертого и пятого коренных подшипников одинаковые и взаимозаменяемые, имеют канавку на внутренней поверхности (с 1987 г. нижние вкладыши этих подшипников устанавливаются без канавки). Вкладыш 22 третьего (центрального) коренного подшипника отличается от остальных шириной и отсутствием канавки на внутренней поверхности.

Газораспределительный механизм обеспечивает наполнение цилиндров двигателя свежим зарядом горючей смеси и выпуск отработавших газов. К деталям газораспределительного механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычаги привода клапанов. Газораспределительный механизм приводится в движение от ведущего шкива 29 коленчатого вала зубчатым ремнем 30. Этим же ремнем через другой шкив 32 приводится в движение валик привода масляного насоса, распределителя зажигания и топливного насоса.

Распределительный вал 10, управляющий открытием и закрытием клапанов, чугунный, с закаленными токами высокой частоты трущимися поверхностями кулачков. С 1982 по 1984 г. вместе с изготовлением рычагов 38 из стали 40Х распределительные валы азотировали для повышения износостойкости вместо закалки токами высокой частоты. В результате насыщения поверхности металла азотом и частично углеродом получается упрочненный слой, обеспечивающий повышенную коррозионную стойкость, износостойкость, высокое сопротивление знакопеременным нагрузкам. Упрочненный слой состоит из зоны химических соединений типа Fe2N толщиной до 20 мкм и диффузионной зоны твердого раствора азота и углерода и - Fe глубиной до 0,5 мм.

С 1985 г. устанавливаются распределительные валы с отбелом кулачков. Эти валы имеют отличительный шестигранный поясок между З-м и 4-м кулачками. Процесс отбеливания заключается в электродуговом оплавлении поверхностей, в результате которого образуется слой так называемого "белого" чугуна, обладающего высокой твердостью. К переднему торцу распределительного вала крепится центральным болтом ведомый шкив 5. Распределительный вал вращается на пяти опорах в специальном корпусе 9, укрепленном на головке цилиндров в девяти точках. От осевых перемещений распределительный вал удерживается упорным фланцем 8, помещенным в проточке передней опорной шейки валы. Упорный фланец прикреплен к корпусу подшипников распределительного вала двумя шпильками с гайками.Смазка к трущимся поверхностям распределительного вала подводится от масляной магистрали через канавку на центральной опорной шейке, через сверление по оси вала и отверстия на кулачках и опорных шейках.

Клапаны (впускной 25 и выпускной 28), служащие для периодического открытия и закрытия отверстий впускных и выпускных каналов, расположены в головке блока цилиндров наклонно в один ряд. Головка впускного клапана имеет больший диаметр для лучшего наполнения цилиндра, а рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде выпускных газов, имеет наплавку из жаростойкого сплава. Кроме того, выпускной клапан выполнен составным: стержень из хромоникельмолибденовой стали с лучшей износостойкостью на трение и теплопроводностью для отвода теплоты от головки клапана к его направляющей втулке, а головка из жаропрочной хромоникельмарганцовистой стали.

Впускной клапан изготовлен из хромоникельмолибденовой стали. Пружины (наружная 35 и внутренняя 45) прижимают клапан к седлу и не позволяют ему отрываться от рычага привода. Пружины нижними концами опираются на две опорные шайбы 46 и 47. Верхняя опорная тарелка 36 пружин удерживается на стержне клапана двумя сухарями 37, имеющими в сложенном виде форму усеченного конуса. Направляющие втулки 26 клапанов изготовлены из чугуна, запрессованы в головку цилиндров и от возможного выпадения удерживаются стопорными кольцами 27.

Отверстие во втулке окончательно обрабатывается в сборе с головкой цилиндров, что обеспечивает узкий допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла и клапана. Для уменьшения проникновения масла в камеру сгорания через зазоры между втулкой и стержнем клапана применены маслоотражательные колпачки 31, изготовленные из маслостойкой резины. Седла клапанов изготовлены из специального чугуна и в охлажденном состоянии запрессованы в нагретую головку цилиндров. Вставные седла клапанов обеспечивают необходимую прочность при воздейс- твии ударных нагрузок.

Рычаги 38 стальные, передают усилие от кулачка распределительного вала клапану. Рычаг одним концом опирается на сферическую головку регулировочного болта 44 и удерживается пружиной 39, а другим, имеющим специальную канавку для удержания рычага на клапане, - на его торец. Регулировочный болт 44 ввернут во втулку, которая, в свою очередь, ввернута в головку цилиндров. Регулировочный болт стопорится контргайкой.

Читайте также: