Реферат косозубые цилиндрические передачи

Обновлено: 08.07.2024

Введение

Зубчатое колесо, шестерня - основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое зубчатое колесо с меньшим числом зубьев называть шестернёй, а большое - колесом. Однако часто все зубчатые колёса называют шестернями.

Актуальность темы. Косозубые цилиндрические передачи нарезаются тем же режущим инструментом, на тех же станках, по такой же технологии, что и прямозубые. При этом заготовку поворачивают на угол, поэтому зубья расположены под углом к образующей делительного цилиндра.

В нормальном сечении n-n профиль косого зуба совпадает с профилем прямого зуба. В этом сечении Модуль должен быть стандартным. Параметры косого зуба в торцевом сечении t-t изменяются в зависимости от угла.

Прочность зубьев определяют его форма размеры и форма в нормальном сечении. Форму косого зуба в нормальном сечении принято определять параметрами эквивалентного прямозубого колеса.

Цель работы – рассмотреть два вопроса.

Для этого решим поставленные задачи:

- изучим сущность геометрических параметров и особенности расчёта косозубых цилиндрических передач;

- проанализировать многопарность и плавность зацепления косозубой цилиндрической передачи.

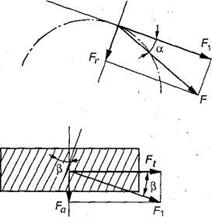

1. Геометрические параметры и особенности расчёта косозубых цилиндрических передачУ косозубых колес зубья располагаются под некоторым углом к образующей делительного цилиндра (рисунок 1). Оси колес остаются параллельными. Для нарезания косых зубьев используют инструмент такого же исходного профиля, как и для нарезания прямых. Поэтому контур косого зуба в нормальном сечении n – n совпадает с контуром прямого зуба. Модуль в этом сечении является стандартным

Рисунок 1 – Схема косозубой цилиндрической передачи (геометрические размеры)

В торцовом сечении t—t параметры косого зуба изменяются в зависимости от величины угла р:

Окружной шаг .

Окружной модуль .

Делительный диаметр .

Индекс n приписывают параметрам в нормальном сечении, а индекс t приписывают параметрам в торцовом сечении [3].

Принято считать, что прочность зуба определяют его размеры и форма в нормальном сечении. Форму косого зуба в нормальном сечении определяют через параметры эквивалентного прямозубого колеса (рис. 2).

Нормальное к зубу сечение образует эллипс с полуосями

с=r и е=, где . В зацеплении находятся зубья, расположенные на малой оси эллипса, так как второе колесо находится на расстоянии . Радиус кривизны эллипса на малой оси .

Рисунок 2 – Схема для определения эквивалентных параметров косозубых цилиндрических передач

В соответствии с этим форма косого зуба в нормальном сечении эквивалентна прямозубому колесу, диаметр которого (1) и число зубьев или . (2)

Увеличение эквивалентных параметров (dv и zv) с увеличением угла повышает прочность косозубых передач[4].

2.Многопарность и плавность зацепления Увеличение эквивалентных параметров (dv и zv) с увеличением угла β является одной из причин повышения прочности косозубых передач. Вследствие наклона зубьев получается колесо как бы больших размеров или при той же нагрузке уменьшаются габариты передачи. Ниже показано, что косозубые передачи по сравнению с прямозубыми обладают еще и другими преимуществами: многопарность зацепления, уменьшение шума и пр. Поэтому в современных передачах косозубые колеса получили преимущественное распространение.

Многопарность и плавность зацепления. В отличие от прямых косые зубья входят в зацепление не сразу по всей длине, а постепенно. Зацепление здесь распространяется в направлении от точек 1 к точкам 2. Расположение контактных линий в поле косозубого зацепления изображено на рис. 8.26, а, б[5].

При вращении колес линии контакта перемещаются в поле зацепления в направлении, показанном стрелкой. В рассматриваемый момент времени в зацеплении находится три пары зубьев /, 2 и 3. При этом пара 2 зацепляется по всей длине зубьев, а пары 1 и 3 — лишь частично.

В следующий момент времени пара 3 выходит из зацепления и находится в положении 3'. Однако в зацеплении еще остались две пары 2' и Г. В отличие от прямозубого косозубое зацепление не имеет зоны однопарного зацепления. В прямозубом зацеплении нагрузка с двух зубьев на один или с одного на два передается мгновенно. Это явление сопровождается ударами и шумом. В косозубых передачах зубья нагружаются постепенно по мере захода их в поле зацепления, а в зацеплении всегда находится минимум две пары.

Плавность косозубого зацепления значительно понижает шум и дополнительные динамические нагрузки.Отмеченное преимущество косозубого зацепления становится особенно значительным в быстроходных передачах, так как динамические нагрузки возрастают пропорционально квадрату скорости.

Косозубые колеса могут работать без нарушения зацепления даже при коэффициенте торцового перекрытия εα

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Цены ниже, чем в агентствах и у конкурентов

Вы работаете с экспертами напрямую. Поэтому стоимость работ приятно вас удивит

Бесплатные доработки и консультации

Исполнитель внесет нужные правки в работу по вашему требованию без доплат. Корректировки в максимально короткие сроки

Если работа вас не устроит – мы вернем 100% суммы заказа

Техподдержка 7 дней в неделю

Наши менеджеры всегда на связи и оперативно решат любую проблему

Строгий отбор экспертов

Требуются доработки?

Они включены в стоимость работы ![]()

Работы выполняют эксперты в своём деле. Они ценят свою репутацию, поэтому результат выполненной работы гарантирован

Зубчатые механизмы чаще по сравнению с другими видами механизмов применяются в машиностроении, приборостроении, в технических системах. Они служат для преобразования вращательного движения ведущего звена и передачи моментов сил.

1. Параметры цилиндрических косозубых колес

В косозубых цилиндрических колесах в отличие от прямозубых оси зубьев составляют некоторый угол β с осью колеса (рис. 1). Величину этого угла рекомендуют выбирать равным 10, 12, 16 и 20°. Работать в паре могут колеса только с равными углами наклона зубьев, но с разным (правое и левое) направлением винтовых линий. Оси косозубых колес параллельны.

Косозубые передачи обладают рядом достоинств по сравнению с прямозубыми: благодаря наличию угла наклона β зубья вступают в зацепление по своей длине b постепенно, что обеспечивает более равномерную и плавную работу, и, естественно, снижение шума механизма вследствие большего коэффициента перекрытия. У косозубых колес минимальное число зубьев zk min , при котором не происходит подрезания, меньше, чем у прямозубых (zk min = zmin cos 3 β). Косозубые передачи позволяют подобрать при заданном межосевом расстоянии за счет изменения угла наклона β пару колес со стандартным модулем.

К недостаткам косозубых передач следует отнести более сложное изготовление колес по сравнению с прямозубыми и появление дополнительного осевого усилия, передаваемого на опоры. Для устранения осевого усилия можно применять шевронные зубчатые колеса. Венец шевронного колеса состоит из участков с правым и левым направлением зубьев. Зубья такого колеса могут быть нарезаны на одном ободе или венец состоит из жесткого соединения двух косозубых колес с разным направлением наклона зубьев. Шевронные колеса сложнее в изготовлении косозубых.

Различают торцовое сечение в плоскости t - t вращения колеса и нормальное n - n – в плоскости, перпендикулярной направлению зуба. Параметры, определяющие размеры косозубых колес в обоих сечениях, не одинаковы, поэтому им присваивают разные индексы: параметрам в торцовом сечении – t , в нормальном – n . Окружной шаг АС (см. рис. 1) в торцовом сечении pt = πmt , а в нормальном сечении шаг АВ равен pn = πmn , где mt и mn – торцовый и нормальный модули. Из АВС следует, что pt = pn /cosβ, поэтому

При нарезании косозубых колес ось инструмента наклоняют по отношению к оси колеса на угол β . Стандартным является нормальный модуль mn , и размеры профилей зуба в нормальном сечении (pn = πmn ; ha = mn ; hf = (1 + + c*)mn ; h = (2 + c*)mn ; S = πmn /2). Модуль mt в торцовой плоскости, окружной шаг pt , диаметр делительной (базовой) окружности d = mt z косозубого колеса зависят от угла β наклона продольных осей зубьев. Размеры косозубого колеса через стандартный модуль следующие: делительный диаметр d = (mn z)/cosβ; диаметр выступов зубьев da = d + 2mn ; диаметр впадин df = d – (2 + 2c*)mn ; длина зуба b = (3 … 15)mn ; ширина венца колеса b' = bcosβ. Отметим, что ширина венца колеса влияет на величину коэффициента перекрытия, как и угол наклона β зуба.

Конструкции и материалы зубчатых колес

Размеры и форма зубчатых колес зависят от модуля, числа и длины зубьев, материала и метода изготовления, диаметра вала. При конструировании колесам стремятся придать такую форму, которая удовлетворяла бы высокой жесткости, небольшой массе, технологичности изготовления и другим требованиям.

Типовые конструкции зубчатых колес приведены на рис. 2. Мелкие шестерни могут быть изготовлены вместе с валом. Если диаметр шестерни мало отличается от диаметра вала, ее зубья нарезаются на самом валу или на запрессованном в него стержне.

Центральная часть зубчатого колеса выполняется в виде ступицы, втулки, которая из условий удобства изготовления и сборки делается чаще односторонней. Диаметр ступицы принимают равным двум диаметрам вала, а ее длину – от 10 мм для колес с m ≤ 0,6 до 1,5 … 2 диаметров вала при более крупном модуле.

При наружных диаметрах более 50 мм для облегчения колес и уменьшения их моментов инерции в дисках колес предусматривают выточки и отверстия.

При больших диаметрах (более 80 мм) и небольшой ширине венца изготовление мелкомодульных колес из одной заготовки становится экономически невыгодным. В этом случае колеса изготавливают без ступицы и крепят с валом с помощью винтов и шлиц или делают сборными. Конструкции сборных колес используют также при применении цветных сплавов и пластмасс для изготовления зубчатого венца. Крепление колес на ступице обеспечивается посадкой с натягом, развальцовкой и кернением, на винтах и с помощью шлиц.

Для исключения мертвого хода в ответственных реверсивных передачах применяют специальные разрезные колеса с устройствами выборки бокового зазора между зубьями (рис. 3).

Разрезное зубчатое колесо состоит из двух зубчатых дисков 1 и 4, один из которых (4) жестко связывается через ступицу с валом, а другой соединяется с первым пружинами 2, позволяющими ему поворачиваться относительно первого, и тем самым выбирать боковые зазоры в зацеплении. Шайба 3 препятствует осевому смещению диска 1. Нарезание разрезного колеса производится одновременно для дисков 1 и 4, положение которых фиксируется двумя цилиндрическими штифтами 5. После нарезания зубьев штифты удаляются.

Конструкции колес из пластмасс имеют некоторую специфику [6]. Крепление их на валах предпочтительнее проводить с помощью шпонок. Основным способом крепления мелкомодульных колес является крепление коническим штифтом. Для его осуществления в ступице под углом 90° делают два односторонних отверстия: под стопорный винт с резьбой и гладкое, диаметр которого равен меньшему диаметру штифта. При сборке колесо фиксируется на валу винтом, а через гладкое отверстие в ступице делается сквозное отверстие через вал в другую сторону ступицы. Отверстие затем развертывается под штифт. Штифт забивают в отверстие и винт удаляют. Для предохранения штифтов от выпадания, особенно в быстроходных механизмах и при наличии вибрации, используют дополнительно предохранительные (пружинные) кольца.

В качестве материалов для изготовления зубчатых колес применяют стали, сплавы на основе цветных металлов, пластмассы. Выбор материала определяется назначением передачи, особенностями ее работы, способом изготовления колес. Зубья колес должны обладать хорошей износостойкостью, выносливостью при действии переменных контактных и изгибных напряжений.

При изготовлении цилиндрических и конических колес основным материалом являются термически обрабатываемые стали. При окружных скоростях зубьев до 3 м/с применяют качественные стали 20, 30, 35, а при более высоких окружных скоростях – стали 45, 50, инструментальные стали У8А, У10А и легированные стали 20Х, 40Х, 40ХН, 30ХГСА, 12ХН3А с соответствующей термообработкой (нормализацией, закалкой, улучшением – закалкой с высоким отпуском). Рекомендуется твердость зубьев шестерни (они более нагружены) выбирать на (20 … 50)НВ больше твердости зубьев колеса. Поэтому материал шестерни стараются брать более прочным, чем материал для колес.

При небольших нагрузках зубчатые колеса изготавливают из алюминиевых сплавов Д16Т, В95-Т1. Более широко при изготовлении мелкомодульных зубчатых колес, особенно червячных, применяют бронзы БрОФ10-1, БрАЖ9-4, БрАМц9-2. Эти материалы обладают хорошими антифрикционными свойствами. Вследствие высокой стоимости бронзы ее используют только при изготовлении венца колеса. Металлические зубчатые колеса изготавливают методами нарезания, накатки, выдавливания.

Широко применяются в качестве материалов зубчатых колес пластмассы (текстолит ПТК, гетинакс, полиамиды), обладающие хорошей износостойкостью, демпфирующей способностью, коррозионной стойкостью. Пластмассы хорошо амортизируют удары, обладают способностью погашать механические вибрации и шум. Их применение уменьшает шум почти на 70%. Обычно при изготовлении колеса из пластмассы, шестерню выполняют из металла для отвода тепла, выделяемого из-за трения в зацеплении. Чтобы избежать неравномерного износа зубьев пластмассового колеса, металлическую шестерню делают шире колеса. Обладая меньшей массой, инерционностью, пластмассовые колеса уменьшают динамические нагрузки, возникающие при создании стартстопных быстродействующих технических устройств. Зубчатые передачи из полиамидов (капрон, нейлон) могут работать без смазки. Колеса из пластмасс изготавливают [6] как нарезанием (из реактопластов), так и литьем под давлением (из термопластов).

Конические зубчатые передачи

Для передачи вращательного движения между валами, оси которых пересекаются под некоторым углом Σ, применяют конические зубчатые колеса (рис. 4). Их различают с прямым, косым или винтовым зубом (см. рис. 3.5, г, д, е).Преимущественно применяют прямозубые конические колеса и только тогда, когда нельзя использовать цилиндрические. Это объясняется большей сложностью изготовления и сборки конических передач. Одно из колес конических передач из-за пересечения осей валов располагается консольно, что создает дополнительные трудности при конструировании опор. Кроме того, валы и опоры нагружаются не только радиальными, но и осевыми силами. Применение более сложных опор приводит к снижению КПД и к большему шуму, чем при применении цилиндрических передач.

С точки зрения движения, зацепление конических колес можно представить как перекатывание друг по другу без проскальзывания конусов, соприкасающихся по образующим. Эти конусы называют начальными, вершины их находятся в точке пересечения геометрических осей колес и при монтаже это необходимо обеспечить. Различают и делительные конусы, являющиеся базовыми для определения элементов зубьев и их размеров; конусы вершин, ограничивающие зубья со стороны, противоположной телу зубчатого колеса, и конусы впадин, отделяющие зубья от тела колеса. При изготовлении конических колес исправление высоты зубьев практически отсутствует. Поэтому начальный и делительный конусы совпадают. Углы делительных конусов колес обозначают через δ1 и δ2 , а межосевой угол – через Σ . Величина его (Σ = δ1 + δ2 ) чаще всего равна 90°.

В коническом колесе размеры зубьев рассматривают не в торцовом сечении, а в сечении поверхностью дополнительного конуса, ось которого совпадает с осью колеса, а образующие – перпендикулярны образующим делительного конуса.

Окружности диаметров d 1 (d 2 ), полученные в результате пересечения делительных и дополнительных конусов шестерни (колеса), называются делительными окружностями конических колес. По этим окружностям определяется модуль зацепления конических колес. Его назначают из конструктивно-технических условий изготовления и сборки или по данным расчета на прочность. Зубчатый венец ограничивается внешним и внутренним торцами. Зубья конических колес по длине имеют переменную высоту и толщину. Стандартизованы размеры зубьев, их модуль и шаг по наружному торцу и обозначаются они с индексом е (me , pe , dе , dа е , dfe ).

Передаточное отношение i конической передачи определяют из условия качения без проскальзывания начальных конусов. Отсюда i = d2 /d1 = sinδ2 /sinδ1 или при Σ = 90° i = tgδ2 = ctgδ1 . Величину передаточного числа u для кинематических передач рекомендуется принимать не больше 7,5, для силовых – не более 3 (u = z2 /z1 ).

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном диаметре, называют косозубыми. При работе такой передачи зубья входят в зацепление не сразу по всей длине, как в прямозубой, а постепенно; передаваемая нагрузка распределяется на несколько зубьев. В результате по сравнению с прямозубой повышается нагрузочная способность, увеличивается плавность работы передачи и уменьшается шум. Поэтому косозубые передачи имеют преимущественное распространение.

Прикрепленные файлы: 1 файл

Геометрия и кинематика косозубых цилиндрических передач.docx

Геометрия и кинематика косозубых цилиндрических передач

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном диаметре, называют косозубыми. При работе такой передачи зубья входят в зацепление не сразу по всей длине, как в прямозубой, а постепенно; передаваемая нагрузка распределяется на несколько зубьев. В результате по сравнению с прямозубой повышается нагрузочная способность, увеличивается плавность работы передачи и уменьшается шум. Поэтому косозубые передачи имеют преимущественное распространение рис. 1

Рис.1 Цилиндрическая а) косозубая б) и шевронная передача

С увеличением угла наклона линии зуба плавность зацепления и нагрузочная способность передачи увеличиваются рис.2 , но при этом увеличивается и осевая сила Fа, что нежелательно. Поэтому в косозубых передачах принимают угол .

Рисунок 2 Геометрия косозубых колес

Основные геометрические размеры зависят от модуля и числа зубьев. При расчёте косозубых колёс учитывают два шага:

нормальный шаг зубьев pn - в нормальном сечении,

окружной шаг pt – в торцовом сечении; при этом

Соответственно шагам имеем два модуля зубьев:

где mt и mn – окружной и нормальный модули зубьев.

За расчётный принимают модуль mn, значение которого должно соответствовать стандартному. Это объясняется следующим: для нарезания косых зубьев используется тот же инструмент, что и для прямозубых, но с соответствующим поворотом инструмента относительно заготовки на угол . Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба; следовательно, mn=m.

Диаметры делительный и начальный

Диаметры вершин и впадин зубьев

2. Эквивалентное колесо

Профиль косого колеса в нормальном сечении n-n (рис. 3) соответствует исходному контуру инструментальной рейки и, следовательно, совпадает с профилем прямозубого колеса.

Расчет косозубых колес проводят через параметры эквивалентного прямозубого колеса. Нормальное к линии зуба сечение делительного цилиндра имеет форму эллипса. Радиус кривизны эллипса при зацеплении зубьев в полюсе профиль зуба в этом сечении достаточно близко совпадает с профилем приведённого прямозубого колеса, называемого эквивалентным, профиль зуба в этом сечении достаточно близко совпадает с профилем приведённого прямозубого колеса, называемого эквивалентным.

Делительный диаметр:

эквивалентное число зубьев:

или

где z – действительное число зубьев косозубого колеса. С увеличением возрастает возрастает . Это одна из причин повышения прочности косозубых передач.

3. Силы в зацеплении

Силы в зацеплении определяют в полюсе зацепления. Сила , действующая на зуб косозубого колеса рис. 3, направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса и составляет угол с касательной к эллипсу.

Рисунок 3 Схема действия сил в зацеплении косозубых колес

Разложим эту силу на две составляющие: окружную силу на эквивалентном колесе:

радиальную силу на этом колесе:

Переходя от эквивалентного к косозубому колесу, заметим, что сила является радиальной силой и для этого колеса, т.е.

сила Ft расположена в плоскости, касательной к начальному цилиндру, и составляет угол с осью колеса. Разложим силу Ft на две составляющие:

окружную силу ,

и осевую силу .

Окружная сила известна. Её определяют по передаваемому моменту и диаметру делительной окружности зубчатого колеса

Тогда из формулы : следует Подставив силу и выражения , окончательно получим:

радиальную силу

и осевую силу .

На зубья шестерни и колеса действуют одинаковые, но противоположно направленные силы. При определении их направления учитывают направление вращения колёс и направление наклона линии зубьев (правое и левое). Наличие в зацеплении осевой силы, которая дополнительно нагружает валы и подшипники, является недостатком косозубых передач.

4. Расчет на контактную прочность

Вследствие наклона зубьев в зацеплении одновременно находится несколько пар зубьев, что уменьшает нагрузку на один зуб, повышая его прочность (снижая расчётные напряжения).

Аналогично расчету прямозубой передачи межосевое расстояние для косозубых колес определяют по формуле:

где Ка = 43 МПа – для косозубых колес.

Контактные напряжения в поверхностном слое зубьев

где - коэффициент нагрузки при расчете по контактным напряжениям;

- 1,04 – 1,13 коэффициент нагрузки, учитывающий распределение нагрузки между зубьями и зависит от окружной скорости;

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий); для косозубых передач выбирается с учетом расположения колеса на валу и термообработки;

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки

=1,02-1,06 при любой твердости, скорость до 10 м/с,

=1,1 при твердости поверхности не больше 350 НВ и скорости 10-20 м/с,

=1,05 при твердости более 350 НВ и скорости 10-20 м/с.

Косозубые передачи работают более плавно, чем прямозубые, поэтому коэффициент , меньше.

Условие контактной прочности косозубой передачи

Если условие не выполняется, то изменяют ширину венца колеса b2, не выходя за пределы рекомендуемых значений . Если это не даст желательного результата, то либо назначает другие материалы колёс или другую термообработку, и расчёт повторяют.

Расчет допускаемых напряжений ведется аналогично расчету прямозубых колес

5. Расчёт зубьев на изгиб

Наклонное расположение зубьев увеличивает их прочность на изгиб и уменьшает динамические нагрузки. Это учитывается введением в расчётную формулу прямозубых передач поправочных коэффициентов и . Формула проверочного расчёта косозубых передач

где YF - коэффициент формы зуба выбирают по эквивалентному числу зубьев zv; - коэффициент, учитывающий наклон зуба; - коэффициент распределения нагрузки по ширине венца определяют по аналогии с прямозубыми передачами; = 0,81-0,91 - коэффициент распределения нагрузки между зубьями; - коэффициент нагрузки, учитывающий дополнительные динамические нагрузки =1,2 при твердости зубьев не больше 350НВ, = 1,1 при твердости зубьев более 350 НВ. Нормальный модуль зубьев mn определяют по аналогии с прямозубыми передачами. При некоторых средних значениях коэффициентов получим формулу для приближенного определения модуля косозубых передач

и для шевронных передач

При проверке по формуле : можно получить значительно меньше , что не является недопустимым, так как нагрузочная способность большинства передач ограничивается контактной прочностью, а не прочностью на изгиб. Если расчётное значение превышает допускаемое, то применяют колёса, нарезанные с положительным смещением инструмента, или увеличивают m; > означает, что в передаче из данных материалов решающее значение имеет не контактная прочность, а прочность зубьев на изгиб. На практике к таким передачам относятся передачи с высокой твёрдостью рабочих поверхностей зубьев – 51…63HRCэ (цементация, нитроцементация, азотирование). Проектировочный расчёт таких передач следует выполнять с целью обеспечения прочности зубьев на изгиб по форме определения минимально допустимого модуля m, а затем выполнить проверочный расчёт зубьев на контактную прочность.

Косозубые зубчатые передачи, как и прямозубые, предназначены для передачи вращательного момента между параллельными валамя (рис. 36). У косозубых колес оси зубьев располагаются не по образующей делительного цилиндра, а по винтовой линии, составляющей с образующей угол (рис. 37). Угол наклона зубьев р принимают равным , он одинаков для обоих колес, но на одном из сопряженных колес зубья наклонены вправо, а на другом влево.

Рис. 36. Цилиндрическая косозубая передача

Достоинства косозубых передач по сравнению с прямозубыми: уменьшение шума при работе; меньшие габаритные размеры; высокая плавность зацепления; большая нагрузочная способность; значительно меньшие дополнительные динамические нагрузки.

За счет наклона зуба в зацеплении косозубой передачи появляется осевая сила.

Направление осевой силы зависит от направления вращения колеса (рис. 37), направления винтовой линии зуба, а также от того, каким является колесо — ведущим или ведомым. Осевая сила дополнительно нагружает валы и опоры, что является недостатком косозубых передач.

Рис. 37. Усилия в косозубой цилиндрической передаче

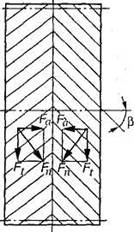

Шевронные зубчатые колеса представляют собой разновидность косозубых колес (рис. 38).

А) б)

Рис. 38. Шевронная зубчатая передача

Цилиндрическое зубчатое колесо, венец которого по ширине состоит из участков с правыми и левыми зубьями (рис. 38, а), называют шевронным колесом. Часть венца зубчатого колеса, в пределах которого линии зубьев имеют одно направление, называют полушевроном. Различают шевронные колеса с жестким углом (рис. 38, б), предназначенным для выхода режущего инструмента при нарезании зубьев. Шевронные передачи обладают всеми преимуществами косозубых, а осевые силы (рис. 39) противоположно направлены и на подшипник не передаются.

Рис.39. Усилия в зацеплении шевронных зубчатых колес

В этих передачах допускают большой угол наклона зубьев ( ). Ввиду сложности изготовления шевронные передачи применяют реже, чем косозубые, т.е. в тех случаях, когда требуется передавать большую мощность и высокую скорость, а осевые нагрузки нежелательны.

Рис. 40

Косозубые и шевронные колеса в отличие от прямозубых имеют два шага и два модуля: в нормальном сечении (см. рис. 44) по делительной окружности — нормальный шаг рп, в торцовой плоскости — торцовый шаг рt. Из условия, что модуль зацепления равен шагу, деленному на число , имеем ; .

Для косозубых и шевронных колес значения нормального модуля тn стандартизованы, так как профиль косого зуба в нормальном сечении соответствует исходному контуру инструментальной рейки и, следовательно, т = тп (косозубые и шевронные колеса нарезают, тем же способом и инструментом, что и прямозубые). Нормальный модуль тп является исходным при геометрических расчетах.

Определим зависимость между нормальным и торцовым шагом и модулем через угол наклона зубьев.

Если левую и правую части разделим на , получим

Геометрические параметры цилиндрической косозубой и шевронной передач с эвольвентным профилем зуба рассчитают по формулам, приведенным в табл. 15. По торцовому модулю тt рассчитывают делительные (начальные) диаметры, а до тп — все остальные размеры зубчатых колес.

Таблица 15. Геометрические параметры цилиндрической косозубой передачи

| Параметр, обозначение | Расчетные формулы |

| Нормальный модуль | |

| Торцовый (окружной модуль) | |

| Диаметр вершин зубьев в | |

| Делительный диаметр d | |

| Диаметр впадин зубьев | |

| Шаг нормальный | |

| Шаг торцовый (окружной) | |

| Окружная толщина зубьев | |

| Ширина впадин зубьев | |

| Высота зуба | |

| Высота головки зуба | |

| Высота ножки зуба | |

| Радиальный зазор | |

| Межосевое расстояние | |

| Длина зуба | |

| Ширина венца |

Окружная сила . На косой зуб действует осевая сила (см. рис. 37), радиальная (распорная) сила .

В косозубдй передаче сила , действующая на зуб косозубого колеса (см. рис. 44), направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса, и составляет угол с касательной к

эллипсу.

Эту силу разложим на две составляющие: окружную силу на эквивалентном колесе и радиальную (распорную) силу на этом колесе .

Если, в свою очередь, силу разложить по двум направлениям, то получим такие силы: — окружную силу, — осевую.

Для зубчатого колеса с шевронным зубом окружную силу и распорную определяют по тем же формулам, что и для косозубой передачи т.е. , . В шевронной передаче осевая сила (см. рис. 39).

Винтовая передача (разновидность косозубой) состоит из двух косозубых цилиндрических колес (рис. 41). Однако в отличие от косозубых цилиндрических передач с параллельными валами касания между зубьями здесь происходит в точке и при значительных скоростях скольжения. Поэтому при значительных нагрузках винтовые зубчатые передачи работать удовлетворительно не могут.

Читайте также: