Реферат коленчатый вал ваз

Обновлено: 08.07.2024

Пример готовой курсовой работы по предмету: Технологические машины и оборудование

Содержание

1 Общие сведения о конструкции коленчатого вала

двигателя ВАЗ-2112 4

2 Технологический процесс восстановления коленчатого вала двигателя ВАЗ-2112 5

2.1 Исходные данные 8

2.2 Условия работы детали в узле и предъявляемые к ней требования 8

2.3 Определение партии обрабатываемой детали 9

2.4 Выбор и обоснование способов восстановления изношенных и повре-жденных поверхностей 9

2.5 Установление последовательности операций технологического процесса 10

2.6 Определение режимов обработки 11

3. Технологический процесс сборки двигателя ВАЗ-2112 13

Библиографический список 21

Выдержка из текста

Ремонт автомобиля и его узлов выполняется по определенной технологии. Технология ремонта автомобиля — это совокупность методов изменения его технического состояния с целью обеспечения работоспособности.

На проведение ремонтов специализированными проектными организациями разрабатываются типовые технологии, которые для каждого конкретного АТП требуют привязки с учетом категории условий эксплуатации и особенно состояния производственно-технической базы.

Привязка технологических процессов на текущий ремонт довольно сложная, поскольку отказы автомобиля случайны по месту, времени, трудоемкости и количеству возникновения, труднее поддаются регламентации. При внедрении технологических процессов следует учитывать оснащенность рабочих постов оборудованием, инструментом, приборами, технологической документацией, проводить обучение исполнителей выполнению закрепленных операций и соблюдению технических условий.

Правильно организованный технологический процесс обеспечивает оптимальные затраты и безопасность труда, высокое качество работ, сокращение передвижения исполнителей, особенно, если один человек выполняет несколько операций, уравнивание загрузки между исполнителями и постами, персональную ответственность за качество выполнения закрепленных операций. Совокупность технологических процессов технического обслуживания и текущего ремонта представляет собой производственный процесс автотранспортного предприятия.

Разработка рационального технологического процесса восстановления деталей является сложной технико-экономической задачей. Для одной и той же детали возможно несколько вариантов технологических процессов. Выбор оптимального варианта упрощается при наличии типовых технологических процессов, которые предполагают классификацию деталей по технологическим признакам и систематизацию дефектов, встречающихся в деталях данного класса.

Список использованной литературы

1. Румянцев СИ. Ремонт автомобилей. – М.: Транспорт, 1986. – 226 с.

2. Малышев Г.А. Справочник технолога авторемонтного производства. – М.: Транспорт, 1977. – 432 с.

3. Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей: Учеб. для студ. сред. проф. учеб. заведений. – М.: Мастерство; Высш. школа, 2001. – 496 с.

4. Шадричев В.А. Основы технологии автомобилестроения и ремонт автомобилей. – М.: Транспорт , 1976. – 340 с.

5. Разработка технологического процесса восстановления детали: методические указания/ ВлГУ, Сост. В.П. Овчинников, Владимир, 1994 – 40 с.

6. Техническое нормирование станочных работ при производстве и ремонте автомобилей. Методические указания/ ВлГУ. Сост. В.П. Овчинников, Владимир, 1992 – 32 с.

7. Оглоблин А.Н. Справочник токаря. – М.: Машиностроение, 1982. – 293 с.

8. Хамитов Р.К. Справочник станочника. – М.: Машиностроение, 1986. – 128 с.

9. Гжиров Р.И. Краткий справочник конструктора: Справочник. – Л: Машиностроение, Ленингр. отд-ние, 1983. – 464 с, ил.

10.Технология работ по техническому обслуживанию и ремонту автомобилей ВАЗ-21703. – Москва: Третий РИМ, 2009 – 374 с.

Назначение, классификация, устройство коленчатого вала и принцип работы. Формы коленчатых валов и порядок работы цилиндров четырехтактных двигателей с рядным и V-образным расположением цилиндров. Основные возможные неисправности и пути их устранения.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 23.01.2019 |

| Размер файла | 2,3 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

1. Общее назначение, устройство коленчатого вала и принцип работы

2. Классификация коленчатых валов

3. Формы коленчатых валов и порядок работы цилиндров четырехтактных двигателей с рядным и V-образным расположением цилиндров

5. Основные возможные неисправности и пути их устранения

Список используемых источников

Развитие двигателестроения в разных странах имеет свои особенности, обусловленные различным уровнем промышленного потенциала, состоянием топливных ресурсов, традициями и спросом. Однако основные направления поисков при этом остаются общими. Сегодняшние усилия специалистов направлены в основном на разработку и изготовление современных легких и компактных, мощных и экономичных двигателей, в отработавших газах которых содержался бы минимум токсичных веществ. В последнее время значительно повысились и требования к уровню шума и вибрации. Таково настоятельное веление экологии. [1]

Поршневые двигатели внутреннего сгорания останутся основным типом транспортных двигателей как в XX, так и в начале XXI века. Несмотря на их солидную историю ДВС (бензиновый двигатель недавно отпраздновал свой столетний юбилей), инженерная мысль постоянно находит что-то новое или даже вновь возвращается к забытому старому.

коленчатый вал двигатель

1. Общее назначение, устройство коленчатого вала и принцип работы

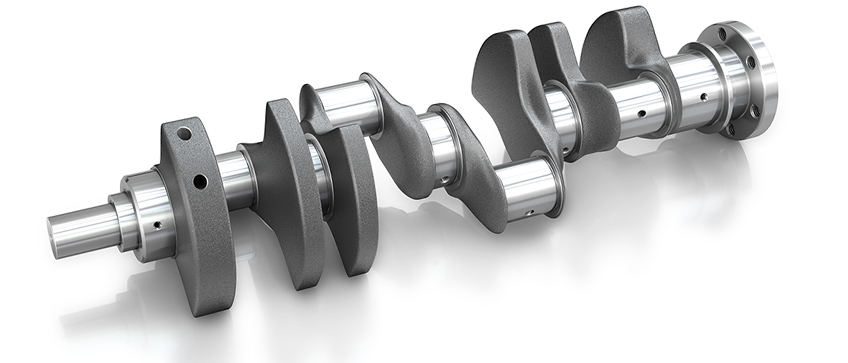

Заключительное звено кривошипно-шатунного механизма поршневого двигателя - группа коленчатого вала. Детали этой группы завершают процесс преобразования поступательного движения поршня во вращательное движение выходного звена(рис.1). В группу коленчатого вала входят: собственно, коленчатый вал, противовесы, маховик, элементы привода газораспределительного и других вспомогательных механизмов и систем двигателя, узел осевой фиксации и детали маслоуплотняющих устройств.

Наиболее сложной и ответственной деталью группы коленчатого вала является сам коленчатый вал. Коленчатый вал - один из наиболее ответственных и дорогостоящих конструктивных элементов двигателя внутреннего сгорания. От технического совершенства конструкции и качества изготовления коленчатого вала во многом зависят полнота использования двигателем тепловой энергии сгоревших газов, т.е. его КПД, потери на трение, долговечность, надежность, эффективность и экономичность двигателя. [2]

Коленчатый вал превращает возвратно-поступательное движение поршня, посредством шатуна, в круговое вращение. Расстояние между осями коренных и шатунных шеек, называемое радиусом кривошипа, является одним из основных технических показателей коленчатого вала и всего двигателя. Длина хода поршня в цилиндре, равная удвоенной величине радиуса кривошипа, зависит только от этого показателя. А от длины хода поршня зависит объём цилиндра двигателя. Изменяя длину радиуса кривошипа, при неизменном диаметре цилиндра, можно изменять объём цилиндров двигателя. Двигатели, в которых ход поршня больше диаметра цилиндра, называются длиноходными. Двигатели, у которых ход поршня меньше диаметра цилиндра, называются короткоходными. Короткоходные двигатели позволяют поднять скорость вращения двигателя и благодаря этому увеличить максимальную мощность двигателя, но длиноходные двигатели имеют больший крутящий момент в диапазоне низких оборотов, и они более экономичны.

Коленчатый вал воспринимает силу давления газов на поршень и силы инерции возвратно-поступательно движущихся масс кривошипно-шатунного механизма. Силы, передающиеся поршнями на коленчатый вал, создают крутящий момент, передаваемый потребителю.

Кроме того, коленчатый вал обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя, а также приводит в действие вспомогательные механизмы и приборы двигателя и его систем.

Усилия со стороны газов и сил инерции при большой длине коленчатого вала вызывают заметные продольные и угловые деформации, причиной которых являются динамические знакопеременные нагрузки, способные при продолжительных воздействиях привести к усталостным разрушениям.

Шейки коленчатого вала работают при больших окружных скоростях и испытывают значительные тепловые и механические напряжения(рис.2). При этом шатунные шейки совершают сложные перемещения, вызывающие комплексные инерционные нагрузки.

Исходя из перечисленных выше условий, в которых работает коленчатый вал, к его конструкции предъявляются следующие требования:

- форма коленвала должна обеспечивать уравновешенность двигателя во время работы;

- высокая жесткость, исключающая недопустимые деформации;

- высокая усталостная прочность и способность противостоять динамическим нагрузкам;

- высокая износостойкость трущихся поверхностей;

- минимальная масса, позволяющая снизить возникающие во время вращения вала инерционные силы и моменты.

Рис.1 Расположение коленчатого вала в блоке цилиндров

Рис.2 Общий вид коленчатого вала 4-х цилиндрового двигателя

Рис.3 Схема коленчатого вала:

а - стальной кованный; б - чугунный литой;

1 - хвостовик; 2 - шатунная шейка; 3 - щека; 4 - коренная шейка; 5 - носок;

Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Основными элементами коленчатого вала являются коренные и шатунные шейки, соединяющие щеки, носок и хвостовик. Две коренные шейки, шатунная шейка и щеки, соединяющие их, образуют кривошип (колено). Положение колен должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты.

Коренная шейка -- опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

Шатунная шейка -- опора, при помощи которой вал связывается с шатунами Шатунная шейка служит опорной поверхностью для конкретного шатуна.

Щёки -- связывают коренные и шатунные шейки.

Передняя выходная часть вала (носок) -- часть вала на котором крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

Задняя выходная часть вала (хвостовик) -- часть вала, соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

Противовесы -- обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Торцевые поверхности щек, выступающие за шейки, шлифуются и образуют кольцевые пояски, используемые для осевой фиксации шатунов и самого коленчатого вала. Эти кольцевые пояски сопрягаются с цилиндрической поверхностью шеек плавными переходами - галтелями.

Внутри шеек и щек имеется система каналов и отверстий для подачи смазочного материала к подшипникам. Масло, как правило, поступает к шатунным вкладышам по каналам из смежных коренных подшипников.

Коренные шейки нагружаются в основном крутящим моментом. На шатунные шейки действуют одновременно переменные крутящие и изгибающие моменты, экстремальные значения которых не совпадают по времени.

Применение в коленчатых валах современных двигателей коренных и шатунных шеек больших диаметров приводят к тому, что их сечения перекрывают друг друга в плане. Это повышает изгибную жесткость коленчатого вала.

Щеки вала имеют эллиптическую, прямоугольную или круглую форму. Ее выбирают исходя из максимально рационального использования металла без снижения прочности вала.

Щеки подвергаются изгибу в двух плоскостях, растяжению и сжатию, а также кручению. Они являются наиболее сложно нагруженными элементами коленчатого вала, а наибольшие концентрации напряжений отмечаются в галтелях.

Наиболее нагруженным в конструкции коленчатого вала является место перехода от шейки (коренной, шатунной) к щеке. Для снижения концентрации изгибных напряжений места перехода от щек к шейкам выполняют в виде галтелей (закруглений) по двум или трем радиусам, или с поднутрением в щеку, что обеспечивает максимально возможную длину опорной длины шейки.

Галтели в совокупности увеличивают длину коленчатого вала, для уменьшения длины их выполняют с углублением в щеку или шейку.

Вращение коленчатого вала в опорах, а шатунов в шатунных шейках обеспечивается подшипниками скольжения. В качестве подшипников применяются разъемные тонкостенные вкладыши, которые изготавливаются из стальной ленты с нанесенным антифрикционным слоем. Проворачиванию вкладышей вокруг шейки препятствует выступ, которым они фиксируются в опоре. Для предотвращения осевых перемещений коленчатого вала используется упорный подшипник скольжения, который устанавливается на средней или крайней коренной шейке.

Как коренные, так и шатунные шейки коленчатого вала, вращаются в подшипниках скольжения. Есть очень небольшое количество коленчатых валов, вращающихся в подшипниках качения, но широкого распространения такие конструкции не имеют. Коленчатый вал, предназначенный для установки в подшипники качения должен быть разборным и поэтому иметь довольно сложную и не совсем надёжную конструкцию. Вращающиеся в подшипниках скольжения, шейки коленчатого вала должны иметь поверхность, имеющую очень высокую способность сопротивления износу. Поэтому эти поверхность, как и поверхности, контактирующие с сальниками, подвергаются различным способам поверхностного упрочнения, чаше всего закалкой при помощи токов высокой частоты, азотированием и качественной механической обработкой.

При работе двигателя, на коленчатый вал могут действовать усилия вдоль его оси. Они возникают, например, при включении или выключении сцепления, при наличии косозубых шестерен в приводах от вала. Под действием осевых сил вал может сместиться вдоль оси, что нежелательно из-за опасности возникновения повышенного трения в подшипниках или просто механического повреждения вала. Для предотвращения осевых смещений используют фиксирующие узлы. Это могут быть упорные подшипники скольжения или неподвижные упорные кольца, установленные с обеих сторон одной из коренных опор (передней или задней), коленчатого вала, и подвижные упорные элементы самого вала - кольцевой поясок на щеке вала и стальная упорная шайба. При сборке узла обеспечивается зазор 0,1--0,2 мм во избежание защемления вала. При большей величине смещения возникает опасность нежелательного нарушения взаиморасположения деталей кривошипно-шатунного механизма. Как правило, осевая фиксация осуществляется только у одной из коренных опор с тем, чтобы при тепловом расширении сохранялась возможность перемещения как самого вала, так и элементов остова двигателя (рис.4). Для фиксации используют либо крайние опоры, либо средняя опора. При косозубом шестеренчатом или цепном приводе кулачкового вала газораспределения для фиксации вала рекомендуется использовать переднюю коренную опору.

Заднюю опору для фиксации вала чаще используют в дизелях. В этих двигателях неподвижные упорные элементы изготовляются в виде полуколец из бронзы, устанавливаются в гнезда коренной опоры и фиксируются штифтами. Соответственно вал имеет торцовые упорные элементы в виде поясков.

Для уменьшения массы вала и подачи масла к подшипникам внутри шеек и щек вала выполняют систему каналов, полостей и отверстий. Наиболее удаленные от оси вала полости могут быть использованы в качестве уловителей механических частиц. В основном в современных двигателях используются подшипники скольжения, а в тяжелых двигателях могут применяться и подшипники качения.

Коренные и шатунные шейки включены в систему смазки двигателя. Они смазываются под давлением. К каждой опоре коренной шейки обеспечивается индивидуальный подвод масла от общей магистрали. Далее масло по каналам в щеках подается к шатунным шейкам.

Подвод масла к коренным подшипникам осуществляется от главной масляной магистрали в их малонагруженную зону, а к шатунным подшипникам -- по просверленным отверстиям в щеках и по радиальным отверстиям в шатунной шейке.

Рис.4 Осевая фиксация коленчатого вала:

а - вкладышами с буртиками; б - упорными кольцами;

в - упорным шарикоподшипником

Отбор мощности с коленчатого вала производится с заднего конца (хвостовика), к которому крепится маховик. На переднем конце (носке) коленчатого вала располагаются посадочные места, на которых крепятся шестерня (звездочка) привода распределительного вала, шкив привода вспомогательных агрегатов, а также в ряде конструкций - гаситель крутильных колебаний.

2. Классификация коленчатых валов

Колена располагаются в зависимости от числа, расположения и порядка работы цилиндров, тактности двигателя. Положение колен должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется типом и назначением двигателя, числом и расположением цилиндров, порядком работы двигателя и числом коренных опор.

Коленчатые валы могут быть цельными и составными, т. е. разборными - состоять из отдельных кривошипов, соединяемых в единый узел. Составные валы применяются редко, только в случае использования коренных подшипников качения. Достаточную жесткость на изгиб обеспечивают так называемые полноопорные валы, в которых число коренных шеек на одну больше количества шатунных шеек.

Расположение шатунных шеек определяется из условия равномерного распределения воспламенения и уравновешенности деталей. [3]

В рядных двигателях число шатунных шеек соответствует числу цилиндров, в V-образных двигателях число шатунных шеек может быть меньше вдвое (рис.7). Число коренных опор в рядных двигателях может быть на одну больше, чем число цилиндров (полноопорный вал), или меньше числа цилиндров (неполноопорный вал). Валы бывают плоские (рис.6) (все кривошипы лежат в одной плоскости) и неплоские (кривошипы лежат в разных плоскостях).(табл.1)

3. Формы коленчатых валов и порядок работы цилиндров четырехтактных двигателей с рядным и V-образным расположением цилиндров

Целью дипломного проекта, является – показать техническую и экономи-ческую целесообразность организации специализированных производственных подразделений по восстановлению деталей автомобилей в условиях автотранспортного предприятия на примере технологии восстановления коленчатого вала двигателя автомобиля ВАЗ-21073

Прикрепленные файлы: 1 файл

влад курсач.doc

Создание парка автомобилей потребовало организации их ремонта для поддержания работоспособного состояния.

На сегодняшний день эффективное использование автомобилей при всем разнообразии их конструкций и условий эксплуатации зависит от выбора соответствующей стратегии ремонта, системы правил, однозначно определяющих выбор решение о месте, времени выполнения ремонтных работ и их содержании за весь период эксплуатации автомобиля до списания. Главной задачей при выборе стратегии является восстановление работоспособности автомобиля до уровня, обеспечивающего его использование с заданными параметрами в течение очередного межремонтного цикла с наименьшими удельными затратами.

Функции авторемонтного производства заключаются в экономически обоснованном устранении неисправностей и восстановлении ресурса автомобилей. Ремонтное производство обладает существенными отличиями от машиностроения, что определяет необходимость изучения его специфичных процессов, в том числе процессов восстановления свойств автомобилей, утраченных во время длительной эксплуатации.

Восстановление поврежденных и изношенных деталей является важным резервом экономии трудовых и материальных ресурсов. Но прежде чем коснуться практики по восстановлению, дадим ему определение.

Теория восстановления – наука, объектом изучения которой служит широкий спектр явлений и закономерностей, связанных с одновременно протекающими процессами старения, разрушения разнообразных технических систем. Возникает вопрос, как эта теория касается автомобиля.

Ответом может служить следующее определение. Теория восстановления автомобилей – теория, содержательная часть и методы которой используются в целях совершенствования практики и повышения эффективности ремонта (восстановления свойств, восстановления работоспособности) машин и длительно используемых автомобилей.

В последние годы все чаще поднимается вопрос о том, как лучше производить ремонт автомобилей. Ремонтировать путем замены изношенной детали на новую или же восстанавливать старую.

Детали автомобилей, сложные изделие, которые требует строгого соблюдения технологии при изготовлении. Поэтому окончательная цена готовой детали составляет несколько тысяч рублей. Так стоит ли выбрасывать столь дорогое и сложное изделие, если его срок службы можно продлить?

Нам было предложено на базе автотранспортного предприятия спроектировать участок по восстановлению коленчатых валов, предложить наиболее рациональный метод его восстановления и показать, что это выгодно.

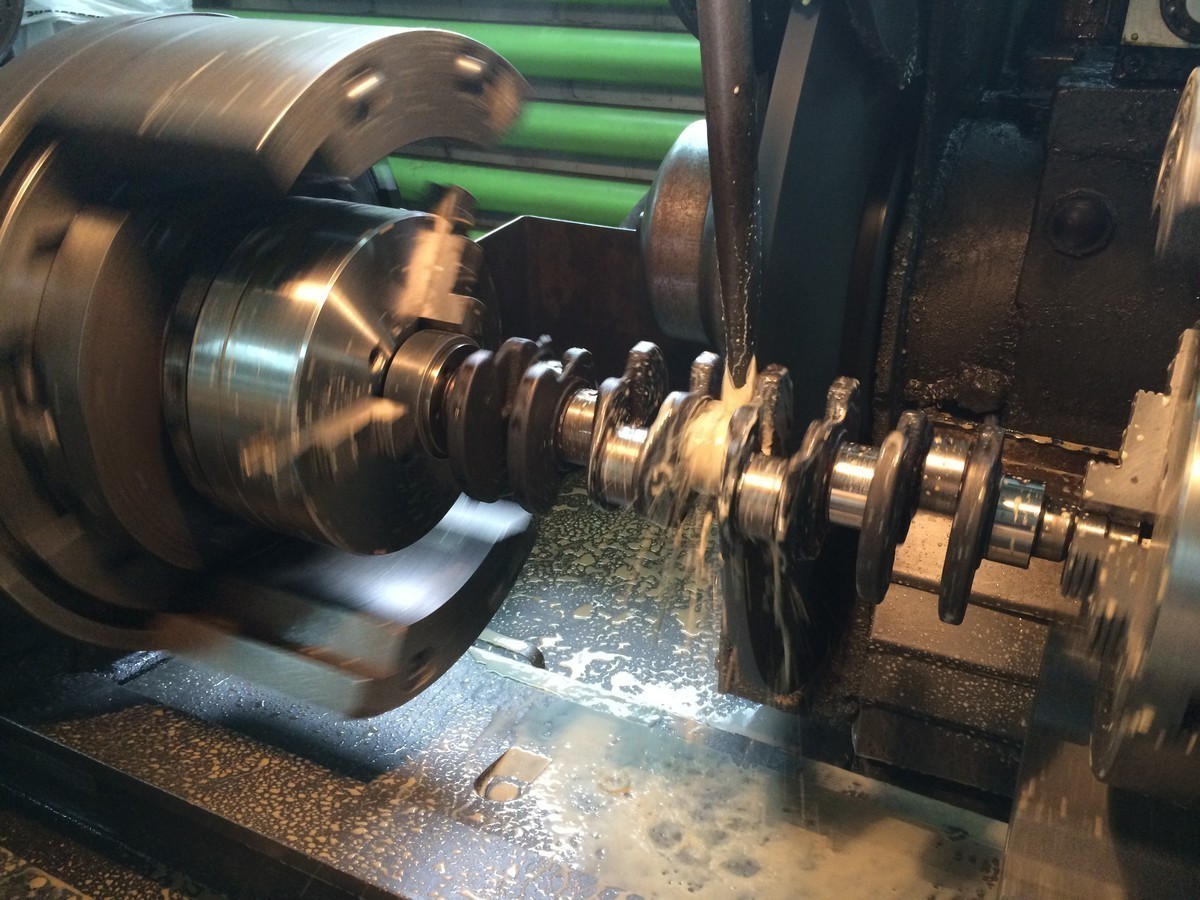

Существует множество технологий восстановления коленчатых валов. Это, методы напыления покрытия, наплавки, гальванические методы восстановления, вибродуговые, газопламенные и другие. У каждого способа есть свои достоинства и недостатки. Поэтому при выборе технологии мы должны учитывать не только достоинства метода, но и возможности предприятия для введения этого метода в производство.

Возвращаясь к практическому применению восстановления, опираясь на литературные источники [2,3], видно, что стоимость восстановления деталей значительно ниже стоимости их изготовления. Так, например, при производстве автомобильных деталей расходы на материалы и изготовление заготовок (отливок, паковок, штамповок) составляет 70…75 % их стоимости, а при восстановлении деталей эти затраты составляют 6…8%, так как заготовкой является сама деталь и при этом обрабатываются только те поверхности, которые имеют дефекты [1]. Затраты на восстановление деталей в зависимости от их конструктивных особенностей и степени изношенности составляют 10…50% стоимости новых деталей [1].

При этом чем сложнее деталь (в нашем случае коленчатый вал) и, следовательно, чем дороже она в изготовлении тем ниже относительные затраты на ее восстановление.

Восстановление деталей является крупным резервом обеспечения автомобильной техники запасными частями, расходы на которые в настоящее время составляют 40…60% себестоимости капитального ремонта автомобилей. Расширение номенклатуры восстановления деталей позволяет уменьшить потребности в производстве запасных частей.

Повышение надежности отремонтированных автомобилей (агрегатов) зависит от качества восстановления деталей. В настоящее время авторемонтное производство располагает всеми современными способами восстановления, обеспечивающими послеремонтные ресурсы деталей на уровне, близком к ресурсам новых.

Целью дипломного проекта, является – показать техническую и экономическую целесообразность организации специализированных производственных подразделений по восстановлению деталей автомобилей в условиях автотранспортного предприятия на примере технологии восстановления коленчатого вала двигателя автомобиля ВАЗ-21073

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Важнейшей деталью каждого транспортного средства, оснащенного двигателем внутреннего сгорания, является коленвал. Главная его задача состоит в передаче крутящего момента вначале на маховик, затем на трансмиссию, а уже потом – на полуоси колес. Примечательно то, что деталь изготавливается под конкретную марку силовой установки, а не под модель авто, как это бывает с другими комплектующими.

- Коленчатый вал: что это, каковы его задачи

- Материалы изготовления коленвала. Технология производства

- Технология изготовления

- Стальные валы

- Чугунные валы

- Из чего состоит коленвал

- Механизм работы

- Датчик коленвала

- Неисправности и их устранение

- Итог

В ходе эксплуатации коленвал двигателя притирается к нему, к его особенностям, поэтому, когда возникает необходимость в ремонте или замене, мастера максимум внимания уделяют износу подвижных элементов и стараются ответить на вопрос о том, что стало его причиной.

Коленчатый вал: что это, каковы его задачи

Коленчатый вал направляет крутящий момент на маховик, откуда тот поступает на шестеренки трансмиссии, затем – на колеса (ведущие). Сам вал начинает вращаться под влиянием поршневой группы.

Большинство классических ДВС работают по одинаковой схеме. Внутри таких установок возвратно-поступательные движения преобразовываются во вращательные. Блок цилиндров включает поршни с шатунами, и в момент, когда воздушно-топливная смесь направляется в цилиндр, где она возгорается от искры, освобождается большое количество энергии. Газы, которые под воздействием тепла расширяются, оказывают давление на поршень, и он начинает перемещаться вниз.

Цилиндры устанавливаются на шатунах, закрепленных на шатунных шейках коленвала. Так как каждый цилиндр срабатывает в конкретный момент времени, воздействие, оказываемое на кривошипно-шатунный механизм, получается равномерным, поэтому коленчатый вал двигается постоянно. Движение переходит на маховик, а уже от него посредством сцепления переходит на КП и на колеса.

Коленвал необходим для того, чтобы преобразовывать движения различного рода. Отсюда предельная точность, с которой она создается, ведь от симметричности, а также от того, как точно друг относительно друга выверен каждый угол, зависит частота вращения коленчатого вала.

Внешне этот элемент представляет собой сочетание большого количества шатунных шеек, сочетающихся друг с дружкой коленной шейкой. Число таких колен-шеек зависит от числа цилиндров, а также полностью соответствует их форме и местонахождению. С поршнями шейки соединяются посредством шатунов, которые приводят коленвал в движение.

Есть несколько разновидностей коленчатого вала двигателя. Когда шатунные шейки расположены симметрично от шейки коленной, это полноопорный коленвал. Когда шатунные шейки установлены лишь с одной стороны, говорят, что вал неполноопорный.

Материалы изготовления коленвала. Технология производства

В процессе производства коленчатых валов применяют разные материалы. Для спорткаров или автомобилей люкс-класса валы выпускают из легированной либо углеродистой стали, характеризующейся повышенной прочностью и износостойкостью.

Для серийных авто используется модифицированный чугун, который обрабатывается путем прессования либо литья. В качестве элементов, необходимых для легирования стали, используется хром и молибден, реже могут быть примеси других металлов, которые работают на увеличение прочности.

Чаще всего устанавливается деталь внизу, над кратером, но если ДВС оппозитный, то данный конструктивный элемент находится выше, в центральной части двигателя, что упрощает процесс замены коленвала при необходимости.

Технология изготовления

Выпускаются заготовки валов путем штамповки и литья. Кованые модели более прочны, их делают, как уже говорилось выше, из легированной или углеродистой стали. Изделия массового производства, которыми комплектуются в основном серийные модели автомобилей, выпускают из высокопрочного чугуна, используется при этом метод литья.

Выливают материал в оболочковые или земляные формы, причем, применение именно оболочковых форм является более прогрессивным методом, так как изделие получается более точным, припуски на механическую обработку оказываются минимальными, а порой они и вовсе отсутствуют.

Если речь идет о методе горячей штамповки, это уже массовое производство, так как технология изготовления позволяет получить готовую деталь, которая практически не требует обработки.

Отсюда – более точные размеры коленвала, идеальная форма, а также доступная цена, продиктованная минимальными отходами металла. К тому же волокна в готовой детали размещены оптимальным образом, что заметно улучшает показатели прочности, как следствие – износостойкость детали.

Стальные валы

Коленчатые валы для спорткаров, автомобилей повышенной мощности и высокой проходимости изготавливают из стали путем ковки либо горячего штампования. Чаще всего для этого используют сталь 35, 50, 45Г и 50 Г. Производство деталей быстроходных механизмов осуществляется из упомянутых выше сталей, в которые добавляют хром и никель, хром и молибден.

Легированные стали характеризуются повышенной пластичностью, твердостью, продолжительным сроком службы, поэтому из них выпускают коленчатые валы для мощных дизельных и бензиновых силовых установок.

Чугунные валы

В серийных моделях не только автомобильного транспорта, но и других ТС, оснащенных двигателями внутреннего сгорания, устанавливают коленвалы из чугуна с графитом, изготовленные методом литья. Технология известна давно, но в последнее время она была усовершенствована, что позволило удешевить процесс производства и повысить качество деталей, минимизировать процесс образования брака.

Примечательно то, что благодаря использованию новейшего оборудования удалось значительно уменьшить потери металла, и чем сложнее конструкция комплектующего, тем эта экономия заметнее. Наличие в составе графита повышает износостойкость и надежность вала, но ключевую роль играет качество литья, отсутствие так называемых литейных пороков.

Прочность изделия зависит от свойств материала. Если вал выпущен из модифицированного либо высокопрочного чугуна, отпадает необходимость в его дальнейшей термической обработке. Литая деталь характеризуется одинаковой твердостью по всей площади, которая не уменьшается даже после шлифования.

Из чего состоит коленвал

Ключевыми составными элементами коленвала можно считать следующее:

- Коренная шейка – опора, выполняющая функции оси вращения. Находится она в подшипнике.

- Щеки – некое связующее звено между коренными и шатунными шейками, к тому же препятствующее разрушению детали вследствие непрерывных нагрузок.

- Шатунные шейки – это опоры, которые соединены с шатунами поршней.

- Носок – расположенный спереди конструктивный элемент, который передает мощность на вспомогательные механизмы.

- Хвостовик – элемент, расположенный сзади. Он соединяется с маховиком либо шестеренкой отбора мощности для передачи усилия на движение.

- Противовесы – отдельный элемент конструкции, распределяющий нагрузку и уравновешивающий вал.

Роль уплотнителя для хвостовика и носка играют сальники коленвала, которые предотвращают протекание масла на стыках там, где маховик выходит за границы цилиндров. За способность детали двигаться вращательно отвечают подшипники скольжения, изготовленные из стали. Для исключения риска смещения оси вращения устанавливается упорный подшипник.

Механизм работы

Работоспособность всех без исключения ДВС обеспечивается поршневым блоком, который приводит в действие коленвал. Работает механизм следующим образом:

- Топливная смесь в цилиндре сгорает, это ведет к расширению воздуха и образованию давления.

- Под воздействием давления происходит выталкивание поршня, начинается поступательное движение.

- Соединение с шатунными шейками обеспечивает изменение поступательного движения во вращательное.

- Полученная, таким образом, энергия вращения с коленвала направляется на ведущие колеса, и транспортное средство движется.

Датчик коленвала

Датчик коленчатого вала используется лишь в транспортных средствах, оснащенных системами электронного управления двигателя. От вращения вала зависит работа нескольких деталей и даже целых систем, благодаря своевременной подачи топливной смеси становится возможным улучшение ездовых характеристик.

Для синхронизации рабочих процессов как раз и придумали специальный датчик, способствующий синхронизации зажигания. Он передает данные о положении коленчатого вала на блок управления и тем самым оптимизирует работу множества механизмов. Датчики коленвала бывают нескольких видов:

- магнитные;

- Холла;

- оптические.

У каждого из них – свои особенности и преимущества, но все они устанавливаются в корпусе силового агрегата на специальном кронштейне.

Неисправности и их устранение

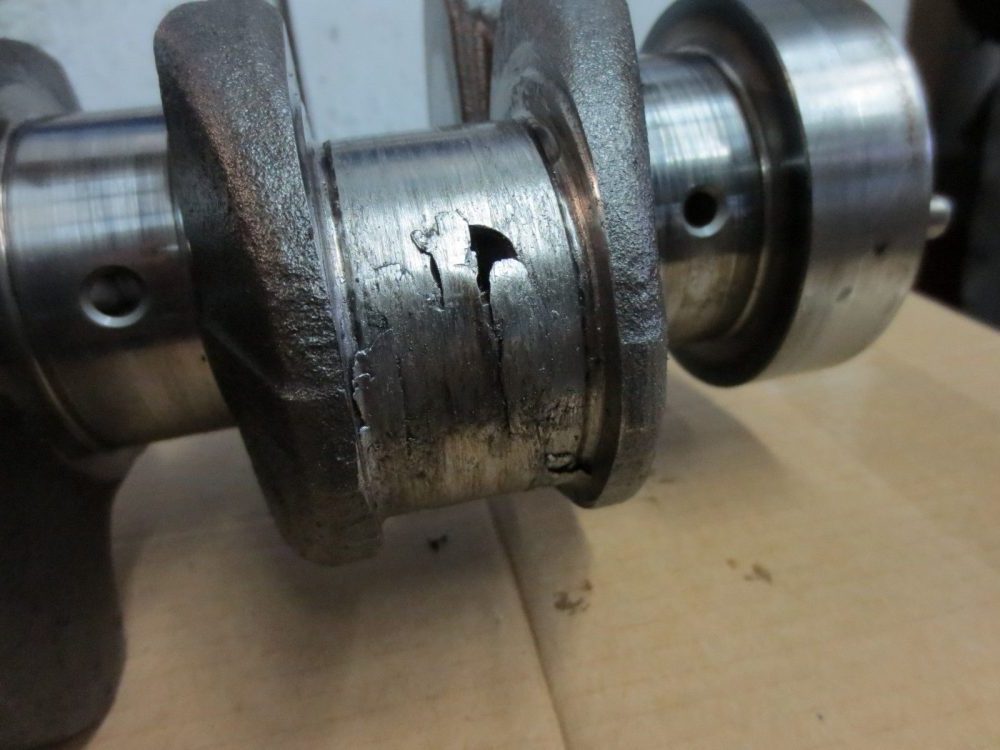

К наиболее распространенным неисправностям коленвала относится:

- Значительный износ шатунных и коренных шеек, к которому привела нехватка масла или его ненадлежащее качество, неправильное давление в системе, засоренность масляного фильтра, перегрев масла, приведший к его разжижению. Устраняется неисправность капитальным ремонтом мотора.

- Износ торцов под упорными кольцами (а случается это, если автомобиль часто стоит на месте при выжатом сцеплении) В этом случае придется обработать упорные фланцы и использовать более толстые полукольца. Часты случаи, когда подобный эффект устраняется только путем замены вала, которому предшествует диагностика, а при необходимости – и ремонт привода сцепления.

Коленчатый вал машины – деталь, отвечающая за способность транспортного средства двигаться, поэтому роль ее в конструкции машины невозможно переоценить. Чтобы коленвал успешно справлялся с возложенными на него функциями и служил годами, необходимо регулярно проводить ТО и выполнять ремонт детали, как только возникнет такая необходимость.

Читайте также: