Реферат домкраты лебедки тали

Обновлено: 05.07.2024

Домкраты представляют собой переносные грузоподъемные механизмы незначительных размеров и веса. Они служат для подъема груза на высоту 200. 500 мм, перемещения его по горизонтали и для выверки конструкций при их установке. Домкраты применяются в строительстве на монтажных и ремонтных работах, в установках для бестраншейной прокладки коммуникаций, в строительных машинах (выносные опоры кранов, подъемников) и т. д. По конструкции домкраты делятся на реечные, винтовые и гидравлические, с ручным и электрическим, гидравлическим и пневматическим приводом.

Винтовой домкрат (рис. 3.1, а) состоит из литого или сварного корпуса 7 с запрессованной в нем бронзовой или чугунной гайкой 4, составляющей винтовую пару со стальным винтом 3. На верхнем торце винта установлена грузовая с рифленой поверхностью головка 1, которая при вращении винта остается неподвижной, так как упирается в поднимаемый груз. Подъем груза производится путем поворота винта возвратно-поступательным движением рукоятки 2. При этом зуб двусторонней собачки 6, установленной

Рис. 3.1. Домкраты: и — винтовой; 6 — реечный; в — гидравлический

на рукоятке, входит в зацепление с храповым колесом 5, закрепленным на винте, и поворачивает его вместе с винтом. Фиксация собачки в одном из крайних положений (на подъем или опускание) осуществляется пружинным стопором, размещенным в полости рукоятки. Винтовая пара домкратов, имеющая трапецеидальную или прямоугольную резьбу, обладает свойством самоторможения, так как угол подъема резьбы р принимается меньше угла трения в резьбе р. Это исключает возможность перемещения винта под действием нагрузки, но существенно влияет на КПД домкрата (г| = 0,3^-0,4).

Усилие F (Н) на рукоятке длиной I (мм), необходимое для подъема груза весом Q (Н):

F=Qdcpt g(p + p)/(2/), (3.1)

где dcр — средний диаметр резьбы винта, мм. Грузоподъемность винтовых домкратов достигает 50 т, высота подъема — до 0,5 м. Электромеханические винтовые подъемники, применяемые для подъема перекрытий строящихся зданий, имеют грузоподъемность до 100 т.

Реечный домкрат (рис. 3.1, б) состоит из металлического корпуса 14, в направляющих которого перемещается односторонняя зубчатая рейка 9. В верхней части рейки расположена грузовая поворотная головка 8, а внизу — лапа 15 для подъема низкорасположенных грузов.

Движение рейке сообщается от безопасной рукоятки 13 с грузоупорным тормозом через зубчатую передачу 10 с одной или двумя парами шестерен. Передаточное число одной зубчатой пары

4.. .6, а число зубьев малых (ведущих) шестерен не превышает 4. 5. Для удержания поднятого груза служат храповое колесо 12 с собачкой 11.

Усилие F (Н) на рукоятке длиной / (мм), необходимое для подъема груза весом Q (Н):

где dm — диаметр начальной окружности шестерни, находящейся в зацеплении с рейкой, мм; и — передаточное число зубчатой передачи; г) = 0,65-Ю,85 — КПД передачи.

Грузоподъемность реечных домкратов достигает 10 т, высота подъема — до 0,4 м.

Гидравлический домкрат по сравнению с реечным и винтовым обладают большей грузоподъемностью и более высоким КПД. На рис. 3.1, в показана принципиальная схема гидравлического домкрата с ручным приводом. Подъем груза осуществляется плунжерным насосом, состоящим из цилиндра 20 и плунжера 21 с уплотняющей манжетой. С помощью приводной рукоятки 22 сообщается возвратно-поступательное движение плунжеру насоса, который перекачивает жидкость из бака 23 через всасывающий 24 и нагнетательный 19 клапаны в рабочий цилиндр 17. Возникшее в нижней части цилиндра давление жидкости перемещает вверх поршень 16 вместе с грузом. Опускание поршня происходит за счет сливания жидкости из рабочего цилиндра в бак через сливной кран 18. Рабочей жидкостью служат индустриальные масла и незамерзающие жидкости.

Усилие F (Н) на рукоятке длиной / (мм), необходимое для подъема груза весом Q (Н):

F = QcPhl(DV2 л), (3-3)

где d — диаметр плунжера насоса, мм; D — диаметр поршня домкрата, мм; /і и h — плечи рукоятки, мм; г) = 0,8н-0,9 — КПД домкрата.

Грузоподъемность гидравлических домкратов с ручным приводом достигает 200 т, высота подъема — до 0,2 м. Для подъема сборных этажей зданий, пролетов мостов применяют домкраты, соединенные в общую батарею и питаемые жидкостью от одного насоса с электроприводом. Применяемая при этом аппаратура позволяет регулировать скорость подъема и опускания любого домкрата в батарее. Грузоподъемность этих домкратов до 3T03 т. Для подъема грузов на высоту, превышающую ход домкрата, используют телескопические и реверсивные (двойного действия) домкраты.

Тали представляют собой компактные грузоподъемные устройства, подвешиваемые на опорах. Они применяются при выполнении монтажных, ремонтных и такелажных работ. По типу привода различают ручные и электрические тали.

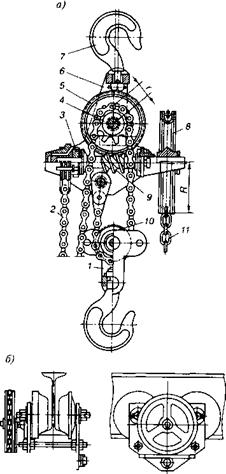

Ручные тали по конструкции делятся на шестеренные и червячные с ручным приводом от рычажно-храпового механизма или от бесконечной цепи. Червячная таль (рис. 3.2, а) подвешивается к несущим элементам на крюке 7, шарнирно соединенном с корпусом б. В корпусе расположен червяк 9, входящий в зацепление с червяч

ным колесом 5, которое вместе с грузовой звездочкой 4 жестко закреплено на валу. Грузовая (обычно пластинчатая) цепь 2 огибает грузовую звездочку 4, звездочку 10 подвижной крюковой обоймы 1 и крепится к корпусу тали, образуя двукратный полиспаст. При вращении тяговой звездочки 8 бесконечной цепью 11 движение через червячную передачу сообщается звездочке 4, которая, перемещая грузовую цепь, осуществляет подъем или опускание крюка. Поднятый груз удерживается на высоте дисковым грузоупорным тормозом 3 с храповым остановом, установленным на валу червяка.

Рис. 3.2. Ручная червячная таль

Усилие F (Н) в тяговой цепи, необходимое для подъема груза весом Q (Н):

где г — радиус грузовой звездочки, мм; ып — кратность полиспаста; ыч — передаточное число червячной передачи; R — радиус тяговой звездочки, мм; г) = 0,55^-0,75 — КПД тали.

При необходимости горизонтального перемещения поднятого груза тали подвешивают к ходовым тележкам, передвигающимся по двутавровой балке — монорельсу. Тележки талей грузоподъемностью 0,5. 1 т обычно не имеют механизма передвижения и перемещаются за счет усилия рабочего, а у тележек талей грузоподъемностью 1. 5 т устанавливается механизм передвижения с ручным приводом (рис. 3.2, б). Грузоподъемность ручных талей составляет от 0,5 до Ют, а высота подъема груза — до 3 м.

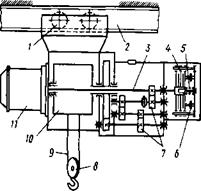

Электрические тали применяют для перемещения груза самостоятельно или в качестве грузоподъемных механизмов кранов (поворотные и неповоротные на колонне краны, кран-балки, козло

вые краны и т. д.). Они могут быть неподвижными и передвижными с ручным и электропривод - ным механизмом передвижения. В последнем случае таль называется тельфером (рис. 3.3), который состоит из одной или двух ходовых тележек /, электродвигателя 11, барабана 10, редуктора 7, электромагнитного дискового (или колодочного) тормоза 4, крюковой обоймы 8. Крутящий момент от двигателя через редуктор передается на грузовой нарезной барабан, на который навивается канат

Рис. 3.3. Электроталь (тельфер)

9. При включении тельфера на подъем или опускании груза электромагниты 6, включенные в цепь электродвигателя, разъединяют диски тормоза и позволяют быстроходному валу 3 свободно вращаться. При отключении электродвигателя катушки электромагнитов обесточиваются, пружина 5 прижимает подвижные диски тормоза к неподвижным, в результате чего груз удерживается на высоте. Ограничитель высоты подъема груза автоматически отключает электродвигатель при достижении крюковой обоймой предельной высоты. Передвижение тельфера по монорельсу 2 осуществляется от индивидуального электродвигателя с редуктором. Управление электрота - лями ведется с пола через гибкий кабель, снабженный пультом с пусковыми кнопками. Грузоподъемность электроталей — 0,2. 10 т, высота подъема груза — до 35 м, скорость подъема — 0,13 м/с, передвижения тележки — 0,33. 0,5 м/с.

Строительные лебедки представляют собой грузоподъемные механизмы, предназначенные для подъема или перемещения грузов на строительно-монтажных, ремонтных и погрузочно-разгрузочных работах с помощью каната, навиваемого на барабан или протягиваемого через рычажный механизм. Их подразделяют:

• по виду привода — на ручные (с ручным приводом) и приводные (с механическим приводом);

• по назначению — на подъемные (для подъема груза), тяговые (только для перемещения груза по горизонтальной или наклонной поверхности);

• по числу барабанов — на одно-, двухбарабанные и без барабана (с канатоведущим шкивом) и рычажные.

Главным параметром лебедок является тяговое усилие каната (кН).

Ручные лебедки приводятся в действие мускульной силой рабочего и могут быть однобарабанными или рычажными (без барабана).

Лебедки в рабочем положении крепятся на горизонтальной площадке и могут работать на открытом воздухе при температуре окружающей среды от - 40 до +40 °С.

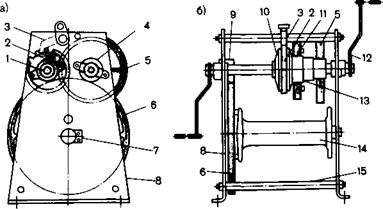

Все лебедки имеют единую конструктивную схему, выполнены двухскоростными, оборудованы автоматически действующими грузоупорными дисковыми тормозами и различаются между собой тяговым усилием, канатоемкостью барабана, числом валов, габаритами и т. п.

Каждая лебедка (рис. 3.4) состоит из двух боковин 8, соединенных стяжными болтами 15, ведущего (рабочего) вала 1 с двумя приводными рукоятками 12, одного или двух промежуточных валов 4, блок-шес - терни 13, зубчатых колес 5, 6, 9, 11, грузоупорного тормоза, оси 7 с гладким барабаном 14 ддя навивки каната. Валы передач вращаются в подшипниках скольжения боковин. Ось барабана жестко закреплена в боковинах. Автоматический грузоупорный тормоз состоит из храпового останова (храпового колеса 2 с собачкой 3), дискового тормоза 10 и обеспечивает торможение барабана при опускании груза и мгновенную остановку его, если рабочий отпустит приводную рукоятку. Подъем или перемещение груза осуществляется вращением приводных рукояток; при этом собачка скользит по зубьям храпового колеса. Опускают груз вращением приводных рукояток в обратном направлении, причем собачка находится в зацеплении с храповым колесом. Изменение скорости подъема, опускания или перемещения груза производятся передвижением шестерни 11 вдоль оси промежуточного вала и вводом ее в зацепление с блок-шестерней.

Лебедки обеспечивают наибольшее тяговое усилие каната

12,5.. .50 кН, канатоемкость барабана 50. 75 м.

Крутящий момент на валу рукоятки (Н-м)

где Fp — усилие на рукоятку, принимаемое для одного рабочего равным 100. 120 Н в зависимости от продолжительности работы; /р = 0,4 м — длина рукоятки.

Скорость навивки каната на барабан лебедки (м/мин)

vK = vpDb/(2lpu), (3.6)

где Я — высота подъема груза (крюка), м; г3 = 1,5. 2 — число запасных витков, предусматриваемых правилами Госгортехнадзора, для уменьшения нагрузки на заделку конца каната на барабане; zK = 2. 2,5 — число витков, занятых креплением конца каната на барабане.

Рабочая длина k барабанов (м):

при однослойной навивке каната на нарезной барабан

где t = d* + (2. 3) мм — шаг навивки;

при многослойной навивке

/б = LdJ[nm(Db + mdv), (3.9)

где /я — число слоев навивки; Z>6 + mdK — средний диаметр навивки, м.

Скорость навивки каната на барабан (м/с): при однослойной навивке

где vr — скорость подъема груза, м/с; при многослойной навивке

Vk = nm[Db + (2m-)d*, (3-11)

где 77б — необходимая частота вращения барабана по первому слою навивки, с-1

tie = vJ[n(De + dt) ]. (3-12)

Необходимая мощность на барабане лебедки (кВт)

где Г|л = Г|п; Г|л — КПД лебедки; г|р = 0,94. 0,96 — КПД редуктора; г|б = 0,97. 0,98 — КПД барабана на подшипниках качения.

По расчетному значению Р§ подбирают электродвигатель с продолжительностью включения (ПВ %), соответствующей режиму работы лебедки. Для лебедок, работающих по легкому и среднему режимам, упрощенно ПА = 25 %, по тяжелому ПВ = 40 %. Необходимо, чтобы

где Рдв — мощность электродвигателя, кВт.

Передаточное число редуктора

Wp — 77дв/Т7б, (3.15)

где 77дв — частота вращения электродвигателя, с-1.

Редуктор подбирают по передаточному числу, режиму работы, синхронной частоте вращения и мощности электродвигателя.

Колодочный тормоз выбирают ПО тормозному моменту Мт (кН-м) на приводном валу:

М-, = KrFeiDe + md«)rn/(2up), (3.16)

где Кт — коэффициент запаса торможения, зависящий от режима работы лебедки; соответственно для легкого, среднего и тяжелого режимов работы /Сг = 1,5; 1,75 и 2.

Диаметр тормозного шкива Dm (мм) принимают равным наружному диаметру соединительной упругой муфты.

Выбранный тормоз проверяют на допустимое удельное давленщ тормозных колодок |/>].

Блоки применяются при выполнении такелажных работ для изменения направления тяговых канатов (отводные блоки) или для уменьшения силы, необходимой для подъема груза (грузовые или полиспастовые).

Блоки разделяют на блоки для пеньковых, стальных канатов и цепей.

Выбор отводного блока проводят по формуле

где Q - грузоподъемность отводного блока, кг; Р- усилие, действующее на канат, Н; К- коэффициент, зависящий от угла между направлениями каната.

Полиспастные блоки применяют однороликовые и многороликовые в зависимости от схемы и расчетного тягового усилия полиспаста.

Полиспастами называют грузоподъемные устройства, состоящие из двух блоков, соединенных между собой канатом, последовательно огибающим все ролики блока. Полиспаст служит для подъема или горизонтального перемещения грузов, когда необходимое для подъема или перемещения тяговое усилие превышает грузоподъемность тягового механизма.

При оснастке полиспаста соблюдают следующие правила:

- если число ниток полиспастов, т.е. сумма чисел роликов неподвижного и подвижного блоков, четное, то конец каната необходимо прикреплять к неподвижному блоку;

- при нечетном числе ниток полиспаста конец канат прикрепляют к

Усилия в сбегающем конце канат полиспаста определяется по формуле:

где S - усилие, Н; Q - масса поднимаемого груза, кг; η - КПД полиспаста; п -количество ниток полиспаста.

Тяговое усилие S не должно превышать грузоподъемность тягового механизма. Выбор схемы полиспаста проводится в зависимости от массы поднимаемого груза и грузоподъемности тягового механизма (трактора, лебедки).

Длина каната, необходимого для оснастки полиспаста, определяется по формуле

L=п(l+Зd)+а+10

где L, - длина канат, м; п - количество ниток полиспаста; l - максимальная длина полиспаста или высота подъема груза, м;d- диаметр ролика, м; а - расстояние от точки подвеса неподвижного блока до тягового механизма, м; 10 - расчетный запас длины каната, м.

Лебедки применяют для перемещения электрических машин, их частей и других грузов в горизонтальной, вертикальной и наклонной плоскостях. Лебедки выпускают с ручным, механическим или электрическим приводом, выпускаются также унифицированные лебедки. Длина стального каната, применяемого на лебедках, составляет до 200-300 м; его диаметр выбирают по нагрузке, допустимой для данной лебедки. Лебедки устанавливают таким образом, чтобы ведущий конец каната подходил к барабану снизу.

Ручные лебедки рекомендуются к применению при выполнении небольших объемов работ, при отсутствии источника электроэнергии и при отсутствии на площадке механизированных подъемных устройств (автопогрузчики, краны, электролебедки).

Ручная лебедка приводится в движение вращением рукояток с обеих сторон барабана (с шестеренчатым приводом) или качанием рычага (с рычажным приводом) непосредственным усилием рук. Лебедки с ручным приводом имеют грузоподъемность от 0,5до 5 т, лебедки с ручным рычажным приводом - 0,75, 1,5, 3 т.

Лебедки с электрическим приводом имеют грузоподъемность от 0,125до 12,5 т.

Унифицированная лебедка имеет как электропривод, так и ручной привод, Из них распространены лебедки грузоподъемностью 1,5, 3, 5 т.

Таль - подъемник подвесного типа с ручным или электрическим приводом. Состоит из цепного полиспаста с ручным приводом от бесконечной гоночной цепи. Наибольшее применение получили червячные и шестеренчатые (с зубчатой передачей) тали грузоподъемностью от 1 до 3 т. Тяговым органом в червячных и шестеренчатых талях служат сварные калиброванные цепи. Все тали снабжены надежным автоматическим тормозом. Тали различных конструкций изготавливают для подъема груза на высоту до 3 м, а по специальному заказу -на высоту до 12м. Грузоподъемность червячных талей составляет от 1 до 12,5 т, а шестеренчатых - от 0,25 до 8 т.

Таль электрическая (тельфер) предназначена для вертикального подъема ч опускания, а также для горизонтального перемещения грузов вдоль однорельсового пути. Она снабжена механизмом подъема груза и перемещения тележки с помощью электрического привода. Тельферы изготавливают грузоподъемностью до 10 т. Наибольшее применении электротали находят в помещениях ук-рупнительной сборки деталей оборудования в блоки и узлы, а также для реви-

зии частей выключателей и другого оборудования в передвижных инвентарных помещениях и устройствах.

Домкраты - грузоподъемные механизмы, предназначенные для выполнения вспомогательных подъемов и перемещений тяжелого оборудования, в том числе электрических машин, на набольшие расстояния, обычно от 10 до 400 мм.

Домкраты по конструкции разделяются на реечные, винтовые и гидравлически;.

Реечные домкраты действуют по принципу перемещения цилиндрической промежуточной шестерни по вертикальной рейке с зубьями. Для подъема груза вращают рукоятку по часовой стрелке. Наибольшее применение получили домкраты грузоподъемностью 3, 5 и 10 т, максимальная высота подъема- 320 мм.

Винтовые домкраты действуют по принципу перемещения вращающегося грузового винта относительно неподвижной гайки, прикрепленной к корпусу домкрата. Главными достоинствами этих домкратов являются надежность и безопасность (за счет самоторможения) в работе, обеспечение плавного подъема и опускания груза. Грузоподъемность - до 20 т, высота подъема - 380 мм.

Гидравлические домкраты действуют на общем принципе гидравлической системы и состоят из трех основных частей: корпуса, резервуара и насоса. В основном применяются при такелаже и монтаже силовых трансформаторов, синхронных компенсаторов и другого тяжеловесного оборудования, когда эти работы не могут быть выполнены краном. Грузоподъемность - до 200т, высота подъема - 155 мм. По специальному заказу могут быть изготовлены домкраты грузоподъемностью более 200т, например до 750 т.

Домкраты, тали, лебедки

Домкраты представляют собой компактные грузоподъемные устройства для плавного подъема на небольшую высоту и поддержания на заданной высоте опирающихся на них грузов. Домкраты общего назначения и специальные применяются на различных монтажных, выверочных и ремонтных работах, при бестраншейной прокладке трубопроводов, используются в конструкциях строительных машин (кранов, экскаваторов, подъемников) в качестве выносных опор и т. п.

Рис. 3.9. Домкраты: а —винтовой; б —реечный; в — гидравлический

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Винтовой домкрат (рис. 3.9,а) перемещает груз вращающимся стальным винтом, составляющим винтовую пару с бронзовой или чугунной гайкой, запрессованной в металлическом корпусе. Гайка и винт имеют однозаходную ленточную р.езьбу. На головке винта шарнирно закреплена опорная грузовая чаша, воздействующая на груз. Для вращения винта используют рукоять с храповым колесом и двусторонней собачкой. Храповое колесо крепится к винту, собачка—к рукоятке. При возвратно-поступательном движении рукоятки зуб собачки входит в зацепление с зубьями храпового колеса и поворачивает его вместе с винтом. Винтовые пары домкратов выполняются самотормозящимися (угол подъема винтовой линии а меньше угла трения р), что исключает возможность самопроизвольного вращения винта под действием нагрузки. Соблюдение условия самоторможения отрицательно влияет на КПД домкрата, который не превышает 0,3—0,4.

Усилие (в Н), прилагаемое к рукоятке при подъеме груза весом Q (в Н),

где R — длина рукоятки, мм: г —средний радиус резьбы винта, мм; р —угол трения в резьбе, град; a — угол подъема винтовой линии (ос—4ч-6°).

Винтовые домкраты с ручным приводом имеют грузоподъемность 3—20 т при высоте подъема до 0,35 м; грузоподъемность домкратов с механическим приводом достигает 120 т.

Реечный домкрат (рис. 3.9,б) перемещает груз односторонней зубчатой рейкой 8, движущейся в направляющих металлического корпуса. Рейка в верхней части имеет поворотную грузовую чашу, в нижней — лапу для подъема низкорасположенных грузов. Движение рейке сообщается от безопасной рукоятки с грузоупорным тормозом через зубчатую передачу с одной или двумя парами шестерен. Передаточное число одной зубчатой пары 4—6, а число зубьев малых (ведущих) шестерен не превышает 4—5. Для удержания поднятого груза служат храповое колесо с собачкой.

Реечные домкраты с односторонней зубчатой рейкой при высоте подъема до 0,4 м имеют грузоподъемность 3—10 т.

Гидравлические домкраты по сравнению с винтовыми и реечными обладают большей грузоподъемностью (до 300 т), плавностью подъема и опускания груза, точностью остановки его на заданном уровне и более высоким КПД. Гидравлический домкрат с ручным приводом (рис. 3.9, в) состоит из цилиндра с поршнем, плунжерного насоса и бака для рабочей жидкости. Рабочей жидкостью служит веретенное масло или незамерзающая смесь (вода, смешанная со спиртом и глицерином). Плунжерный насос включает цилиндр, плунжер, перемещаемый рукояткой, нагнетательный и всасывающий клапаны. При возвратно-поступательном движении плунжера жидкость из бака через клапаны и перекачивается в рабочий цилиндр домкрата и давит на поршень, поднимая его вместе с грузом. Для опускания груза сливают жидкость из рабочего цилиндра обратно в бак через сливной кран.

Гидравлические домкраты с ручным приводом имеют грузоподъемность 5—200 т при высоте подъема до 0,18 м, с механическим приводом — грузоподъемность 50—300 т. Для преодоления сопротивлений подъема, по своей величине превышающих грузоподъемность одного домкрата, соединяют несколько гидравлических домкратов в общую батарею, работающую от одного насоса с электроприводом.

Тали. При монтаже и ремонте санитарно-технических устройств и трубопроводов в местах, недоступных для передвижных кранов, применяют подвесные грузоподъемные механизмы — ручные и электрические тали.

Широко распространены ручные тали с червячным механизмом подъема (рис. 3.10), гибким тяговым органом которых служит сварная калиброванная или пластинчатая день.

Грузоподъемность таких талей 0,5— 10 т, высота подъема груза до 3,0 м. Таль подвешивается над грузом на крюке, шарнирно соединенном с неподвижной обоймой. В обойме смонтированы червяк и червячное колесо, выполненное заодно с ведущей звездочкой. Грузовая цепь, перекинутая через звездочку, огибает звездочку подвижной крюковой обоймы и прикрепляется к корпусу тали, образуя двукратный полиспаст для выигрыша в силе. При вращении бесконечной цепью приводного колеса движение через червячную передачу сообщается ведущей звездочке, которая путем перематывания грузовой цепи производит подъем или опускание крюковой обоймы. Удержание груза на высоте обеспечивает дисковый грузоупорный тормоз с храповым остановом.

В случаях, когда кроме подъема груза требуется его горизонтальное перемещение, тали подвешивают к тележкам (кошкам), передвигающимся по подвесным двутавровым балкам-монорельсам. Кошки талей грузоподъемностью 1—5 т оборудуют ручным механизмом передвижения; кошки талей грузоподъемностью 0,5—1 т не имеют механизма передвижения и перемещаются по монорельсу за счет усилия толкания.

Электрическая таль представляет собой компактный подъемный механизм с электроприводом, подвешиваемый к неподвижной конструкции или к ходовой тележке. Электроталь на тележке с механическим приводом называют тельфером.

Основными узлами тали (рис. 3.11) являются электродвигатель, барабан, четырехступенчатый редуктор, электромагнитный дисковый тормоз, крюковая обойма и ограничитель подъема, автоматически выключающий электродвигатель при подходе крюковой обоймы к крайнему верхнему положению. Вращение электродвигателя через редуктор передается барабану, на который навивается канат грузового полиспаста. При работе электродвигателя электромагниты, включенные в его цепь, разъединяют диски тормоза, что позволяет быстроходному валу свободно вращаться. При отключении электродвигателя катушки электромагнитов обесточиваются, пружина прижимает подвижные диски тормоза к неподвижным и груз удерживается на высоте. Опускание груза производится на режиме двигателя. Питание электродвигателя осуществляется от сети переменного тока напряжением 220/380 В через гибкий кабель или от троллейных проводов.

Корпус тали подвешен к ходовой тележке, движущейся по монорельсу 2. Управление электроталями ведется с пола при помощи свисающего пульта с кнопками. Грузоподъемность талей 0,25—5 т при высоте подъема груза до 30 м.

Лебедки представляют собой грузоподъемные механизмы, предназначенные для подъема, опускания или перемещения различных грузов с помощью каната, навиваемого на барабан. Их широко применяют как самостоятельно действующие механизмы на различных монтажных и погрузочно-р|азгрузочных работах. Различают ручные и приводные (механические) лебедки.

Рис. 3.11. Электроталь (тельфер)

Ручные лебедки приводятся в действие мускульной силой рабочего и могут быть однобарабанными или рычажными (без барабана). Ручная однобарабанная лебедка (рис. 3.12) состоит из станины 5 и валов, на которых расположены гладкий грузовой барабан 6, зубчатые колеса и грузоупорный автоматический тормоз. Подъем и опускание груза производятся вращением вручную одной или двух рукояток, насаженных на приводной вал. Для ускоренного подъема легких грузов ручные лебедки выполняют двухскоростными. Изменение скорости подъема производится перемещением вдоль оси приводного вала блока шестерен. Автоматический грузоупорный тормоз, состоящий из храпового останова и дискового тормоза, обеспечивает торможение барабана при опускании груза и мгновенную остановку его, если рабочий отпустит рукоятку привода лебедки.

Серийно выпускаемые ручные однобарабанные лебедки одинаковы по конструкции, имеют тяговое усилие (на первой скорости) 0,5—8 те (4,9—78,4 кН), канатоемкость барабана 50—200 м.

Рис. 3.12. Кинематическая схема ручной лебедки

Рис. 3.13. Кинематическая схема реверсивной лебедки

Механические лебедки приводятся преимущественно от электродвигателей, питание которых осуществляется от сети переменного тока напряжением 220/380 В. По числу барабанов лебедки могут быть одно- и двухбарабанными, а по виду кинематической связи между двигателем и барабаном — зубчато-фрикционными и. реверсивными.

У реверсивной лебедки (рис. 3. 13) вал электродвигателя 5 и гладкий барабан постоянно и жестко связаны через двухступенчатый цилиндрический редуктор и упругую втулочно-пальцевую муфту. Изменение направления вращения барабана производится реверсированием электродвигателя. Опускание груза и порожнего крюка осуществляется принудительно (на режиме двигателя), что обеспечивает высокую безопасность лебедки. Для удержания поднятого груза служит двухколодочный автоматический тормоз, размыкаемый электромагнитом или электрогидротолкателем.

Все узлы лебедки смонтированы на раме, которая при работе закрепляется на фундаменте.

Отечественные реверсивные лебедки общего назначения выполняют по единой конструктивной схеме. Они имеют тяговое усилие 0,3—12,5 тс (3—122,5 кН), скорость навивки каната на первом слое 0,08—0,7 м/с, канатоемкость барабана 80—800 м, мощность приводного двигателя 2,8—20. кВт.

Лебедками с тяговым усилием 0,5 тс (5 кН) комплектуют строительные подъемники. Реверсивные лебедки специального назначения широко применяются в строительных машинах с индивидуальным электрическим приводом механизмов (кранах, экскаваторах и др.) для подъема и опускания рабочего органа, передвижения грузовых тележек, изменения угла наклона стрелы и т. п.

Зубчато-фрикционные лебедки в отличие от реверсивных имеют фрикционную (разъемную) связь между двигателем и барабаном (или барабанами), осуществляемую посредством конусных или ленточных фрикционных муфт.

Безопасная скорость вращения барабана при опускании груза обеспечивается управляемым ленточным тормозом. Наличие фрикционной связи позволяет осуществлять от одного двигателя привод двух барабанов, работающих независимо друг от друга и управляемых индивидуальными муфтами и тормозами.

Двухбарабанные лебедки общего назначения используют в копровых, буровых и скреперных установках. Специальные двухбарабанные лебедки являются составной частью некоторых строительных машин с механическим приводом — самоходных стреловых кранов, одноковшовых экскаваторов, скреперов, бульдозеров и т. п.

Привод барабана (рис. 3. 14) зубчато-фрикционной лебедки – осуществляется от короткозамкнутого электродвигателя через клиноременную передачу, открытую зубчатую пару и конусную фрикционную муфту. Включение фрикционной муфты происходит при осевом перемещении барабана с конусной торцевой расточкой к постоянно вращающемуся ведомому зубчатому колесу, несущему фрикционные конусные колодки. Барабан перемещается нажимной гайкой, навинченной на ленточную резьбу неподвижной оси и управляемой рукояткой вручную. Торможение и регулирование скорости вращения барабана при опускании груза обеспечивается нормально замкнутым ленточным тормозом, установленным на барабане. Груз в поднятом состоянии удерживается храповым остановом, включающим храповое колесо и собачку.

К недостаткам зубчато-фрикционных лебедок следует отнести сложность управления (требуется одновременное воздействие на рычаги включения тормоза и муфты) и недостаточную безопасность в работе вследствие отсутствия жесткой связи барабана с двигателем.

Фрикционные одно- и двухбарабанные лебедки общего назначения имеют тяговое усилие на барабане (барабанах) 0,5—2 тс (5—20 кН), канатоемкость барабана (барабанов) 80—230 м, мощность двигателя 4,5—20 кВт.

Мощность двигателя приводной лебедки (в кВт)

где 5 — усилие в канате, навиваемом на барабан, Н; v — скорость навивки каната, м/с; цл — КПД лебедки.

Специальные тяговые лебедки типа ЛП применяют для укладки стальных трубопроводов в подводные траншеи методом протаскивания при строительстве переходов через водные препятствия (реки, водоемы и т. д.). Трубопровод (дюкер) протаскивается по дну траншеи отдельными секциями-плетями с последующим их наращиванием.

Рис. 3.15. Лебедка типа ЛП для протаскивания дюкеров

Лебедка (рис. 3.15) базируется на тяжеловозном прицепе-трайлере грузоподъемностью 40 т, который буксируется автомобильным или тракторным тягачом. Тяговый барабан лебедки приводится во вращение от дизельного двигателя мощностью 108 л. с. (80 кВт) через гидротрансформатор, цепную передачу, зубчатый редуктор и открытую цилиндрическую зубчатую передачу. Гидротрансформатор выполняет функции муфты сцепления и бесступенчатой коробки передач, автоматически изменяющей тяговоскоростную характеристику лебедки. На барабан лебедки навивается тяговый канат 8 диаметром 62,5 мм, огибающий блок 9 на оголовке дюкера 10 (при работе через полиспаст) и прикрепленный другим своим концом к раме прицепа.

При работе без полиспаста тяговый канат закрепляют непосредственно на оголовке дюкера. Канатоемкость барабана 800 м. Средняя скорость движения дюкера 0,1—0,5 м/с. При работе без полиспаста лебедка способна преодолевать общее сопротивление протаскиванию дюкера до 150 тс (1470 кН), а при использовании двукратного полиспаста — сопротивление протаскиванию до 300 тс (2940 кН). Усилие в тяговом канате контролируется гидравлическим устройством и фиксируется манометром.

Тяговое усилие лебедки воспринимает инвентарный якорь, заложенный в специальную траншею и соединенный с прицепом при помощи якорного полиспаста. В транспортном положении лебедки якорный канат наматывается на барабан ручной лебедки, установленный в передней части прицепа.

При протаскивании дюкера прицеп опирается через роликовые опоры на металлические подставки, которые устанавливаются на основания из шпал. Это позволяет разгрузить колеса прицепа от собственной силы тяжести и от вертикальной и горизонтальной составляющих усилия натяжения тягового каната. Управление двигателем, гидротрансформатором и тормозом осуществляется с выносного пульта.

Механизация грузоподъемных операций не только облегчает труд рабочих, но и делает его производительней. Детали массой: более 18 кг при выполнении слесарных и сборочных работ следует, как правило, перемещать и устанавливать с помощью подъемно-транспортных средств. Сборочные цеха и участки должны оснащаться подъемно-транспортным оборудованием в целях уменьшения ручных трудоемких работ.

Устройства для подъема, опускания и перемещения грузов.

Подъем, опускание и перемещение грузов называют такелажными работами. Для выполнения этих работ используют различное оборудование: подъемные краны, лебедки, тали, тельферы, домкраты, отводные блоки и блочные обоймы, полиспасты, приспособления для размещения грузоподъемных устройств.

Классификация и назначение подъемных кранов.

При выполнении сборочных работ наиболее часто применяют консольный настенный поворотный кран и электрическую кран-балку.

Консольный настенный поворотный кран (рис. 1) с переменным вылетом и ручным приводом монтируется на специальной стойке — штанге, которая крепится к стене и полу производственного помещения. Основным узлом такого устройства, обеспечивающим подъем груза, является лебедка 1 с ручным приводом. Изменение вылета стрелы крана достигается за счет перемещения тележки 3 по направляющим горизонтальной балки. Перемещение тележки 3 осуществляется вручную при помощи каната 4. Канат соединен с цепным колесом 2, которое поворачивается также вручную при помощи цепи.

Рис. 1. Консольный настенный поворотный кран с переменным вылетом и ручным приводом: 1 — лебедка; 2 — цепное колесо; 3 — тележка; 4 — канат

Электрический кран-балка (рис. 2) относится к межоперационному внутрицеховому транспорту и предназначен для перемещения деталей и сборочных единиц с одного рабочего места на другое. Кран-балка состоит из металлической фермы 2, в центре которой установлен электрический двигатель 3 с редуктором 4, который соединен с трансмиссионным валом 11. Вал через зубчатые передачи передает вращение на ведущие колеса 1, установленные па рельсы 12 межпролетных железобетонных балок. В нижней части фермы имеется три силовых электрических провода 5 и двутавровая балка 6, по которой на колесиках передвигается тельфер 10. Во внутреннюю часть тельфера установлен барабан, на котором намотан грузоподъемный трос 7 с грузовым крюком 8. При перемещении груза 9 управление кран-балкой осуществляется с дистанционного пульта (на рисунке не показан).

Рис. 2. Электрический кран-балка:

1 — ведущие колеса; 2 — ферма; 3 — электрический двигатель; 4 — редуктор силовой электрический привод; 6 — двутавровая балка; 7 — трос; 8 — крюк; 9 — груз; 10 —тельфер; 11 — трансмиссионный вал; 12 —рельсы

Классификация и назначение лебедок.

Лебедки (рис. 3), применяемые для перемещения грузов, могут быть с ручным и механическим приводом. Все лебедки снабжаются тормозными устройствами, предупреждающими самопроизвольное опускание груза.

Рис. 3. Лебедки с ручным (а) и механическим (б) приводами:

1 — станина; 2 — тяга; 3, 7 — барабаны; 4 — зубчатая передача; 5 — рукоятка; 6 — храповой механизм; 8 — рама; 9 — электрический двигатель; 10 — тормоз; 11 — редуктор

Лебедка с ручным приводом (рис. 3, а) состоит из станины 1, скрепленной тягами 2. Вращение от рукоятки 5 передается барабану 3 через зубчатую передачу 4. Поднятый груз удерживается от самопроизвольного опускания при помощи храпового механизма 6.

Лебедка с механическим приводом (рис. 3, б), чаще всего электрическим, широко применяется в механизмах подъема грузов как самостоятельно, так и в паре с монтажными полиспастами, которые могут входить в комплект такелажных средств (мачт, порталов, шевров и др.). Монтажные лебедки снабжены электромагнитным тормозом, который включают в цепь электрического двигателя так, чтобы при его пуске тормозные колодки освобождали тормозной диск, а при остановке — затормаживали всю систему передач.

Такая лебедка состоит из барабана 7, редуктора 11, тормоза 10 и электрического двигателя 9. Все механизмы лебедки крепятся на общей несущей раме 8.

Классификация и назначение талей и тельферов.

Тали предназначены для подъема, опускания и перемещения деталей и узлов небольшой массы. Применяют тали в тех случаях, когда использование подъемных кранов или других грузоподъемных средств затруднено или невозможно. В зависимости от конструкции приводного механизма различают червячные, шестеренные и рычажные тали.

Червячная таль состоит из обоймы, в которой расположен механизм подъема, состоящий из чугунного червячного колеса, отлитого как единое целое с цепной звездочкой. Цепная звездочка обеспечивает вертикальное перемещение грузовой цепи. Движение цепной звездочке передается от червяка. Для талей применяют пластинчатые или сварные грузовые цепи, на которые подвешивают крюк для закрепления поднимаемого груза. Грузоподъемность таких талей составляет до 100кг. Высота подъема груза не превышает, как правило, 3 м.

Таль с червячным приводом (рис. 4) устроена следующим образом. Грузовая пластинчатая цепь 8 устанавливается на звездочке 2 червячного колеса 4. Таль снабжена дисковым или коническим тормозом 1, который срабатывает от осевого усилия червяка 7. Вращение червяка, а следовательно, и червячного колеса со звездочкой осуществляется приводной цепью 6 через цепное приводное колесо 5. Тали на месте работы подвешиваются при помощи крюка 3.

Рис. 4. Таль: 1 — тормоз; 2 — звездочка; 3 — крюк; 4 — червячное колесо; 5 — приводное колесо; 6 — приводная цепь; 7 — червяк; 8 — грузовая пластинчатая цепь

Шестеренная таль состоит из корпуса, в котором размещена звездочка грузовой цепи, планетарный шестеренный механизм привода и дисковый тормоз. На приводном валу установлена тяговая звездочка, а на втулке с винтовой нарезкой свободно посажена звездочка грузовой цепи и храповое колесо, обеспечивающее удерживание груза от самопроизвольного опускания.

При вращении тяговой звездочки в сторону подъема она смещается по винтовой нарезке, входит в зацепление с храповым колесом и заставляет его вращаться. Вращение приводного вала передается через планетарный редуктор на звездочку грузовой цепи. При опускании груза тяговая звездочка смещается по винтовой втулке в обратную сторону и выходит из зацепления с храповым колесом, освобождая его.

У шестеренных талей КПД выше, чем у червячных, они способны обеспечить большую скорость при подъеме груза.

Рычажная таль состоит из силового неподвижного узла, связанного с цепью, двух крюков и приводного рычага (рукоятки). Таль на рабочем месте подвешивают за верхний крюк. Подъем или опускание груза производится качанием рукоятки на угол 90°. Переключение тали с подъема на опускание груза осуществляется при помощи специального фиксатора, который смонтирован в корпусе рукоятки.

При необходимости перемещения груза в горизонтальном направлении ручную таль подвешивают за крюк (см. рис. 4) к траверсе 6 на монорельсовой тележке (рис. 5), которая перемещается по рельсу. Тележка снабжена колесами 2, установленными на осях 3, которые крепятся в боковых накладках 4, стянутых шпильками 5.

Рис. 5. Монорельсовая тележка:

1 — грузовая пластинчатая цепь; 2 — колесо; 3 — ось; 4 — боковая накладка; 5 — шпилька; 6 — траверса; 7 — приводное колесо

Тельферы (рис. 6) изготавливают с электрическим приводом. Тельфер состоит из грузового канатного барабана 3, редуктора и фланцевого электрического двигателя 6. Грузоподъемность тельфера обычно не превышает 5 т. Передвижные тельферы крепятся к механизированной тележке 1, которая имеет отдельный электрический привод. Тележка может перемещаться вдоль монорельсового пути 2. Управление работой тельфера осуществляется с дистанционного пульта 4, который подвешивают на гибком кабеле 5 к корпусу тельфера.

Рис. 6. Тельфер:

1 — тележка; 2 — монорельсовый путь; 3 — канатный барабан; 4 — пульт управления; 5 — гибкий кабель; 6 — электрический двигатель

Классификация и назначение домкратов.

Домкраты относятся к группе простейших грузоподъемных механизмов и применяются для подъема на небольшую высоту, опускания и горизонтального перемещения деталей и узлов. В отличие от других грузоподъемных устройств домкраты поднимают груз снизу, что создает неустойчивое равновесие, требующее предохранения от опрокидывания.

По принципу действия и конструктивному исполнению домкраты подразделяются на винтовые, реечные и гидравлические.

Рис. 7. Винтовой (а), реечный (б) и гидравлический (в) домкраты:

1, 7 — корпуса; 2 — винт; 3 — гайка; 4 — головка винта; 5, 10 — рукоятки; 6, 9 — зубчатые колеса; 8 — зубчатая рейка; 11 — рычаг; 12 — плунжерный насос; 13 — резервуар для гидравлической жидкости; 14 — поршень; 15— цилиндр; G — масса груза

Винтовые домкраты (рис. 7, а) надежно удерживают поднятый груз в любом положении и могут плавно его опускать. Угол подъема резьбы ходового винта домкрата составляет 4…5°, что обеспечивает его самоторможение в процессе поднятия и опускания груза. Винтовые домкраты просты по конструкции и надежны в работе. Домкрат состоит из винта 2 с головкой 4, гайки 3 и корпуса 1. Ниже головки на стержне винта находится рукоятка 5, которая обеспечивает вращение винта. Грузоподъемность винтовых домкратов составляет от 1 до 20 т.

Реечные домкраты (рис, 9.7, б) обеспечивают подъем груза за счет зубчатой рейки, которая перемещается внутри домкрата по направляющим. По конструкции различают рычажно-реечные и реечно-зубчатые домкраты. Грузоподъемность реечных домкратов достигает 15 т.

Реечный домкрат имеет корпус 7 из листовой стали, внутри которого находится зубчатая рейка 8, заканчивающаяся вверху вращающейся на пальце опорной головкой. При подъеме груза движение от рукоятки 10 передается через ведущий вал и зубчатое колесо 9 к зубчатому колесу 6, которое находится в зацеплении с зубчатой рейкой 8. Поднятый груз удерживается от самопроизвольного опускания при помощи храпового механизма (на рисунке не показан).

Гидравлические домкраты (рис. 7, в) работают по принципу нагнетания рабочей жидкости с помощью насоса (с малым диаметром поршня) в рабочий цилиндр. Воздействуя на большую площадь рабочего поршня, жидкость создает значительную силу, которая используется для подъема груза. Гидравлические домкраты отличаются большой грузоподъемностью, достигающей 750 т, относительно высоким КПД и плавностью работы.

Поршневой гидравлический домкрат состоит из цилиндра 15, поршня 14 и резервуара 13 для гидравлической жидкости, в который помещен плунжерный насос 12, приводимый в действие рычагом 11. При работе насоса жидкость подается в цилиндр и поднимает поршень с грузом.

Конструкция и назначение вспомогательных приспособлений для подъема и перемещения грузов.

К таким устройствам относятся отводные блоки, блочные обоймы и приспособления для размещения грузоподъемных устройств.

Отводные блоки и блочные обоймы используют в грузоподъемных устройствах для закрепления грузов при их подъеме и перемещении. Отводные блоки позволяют изменить направление движения каната за счет использования одного или двух блоков. Для удобства монтажа каната на блоки их выполняют с откидной щекой (рис. 8, а), со съемной серьгой (рис. 8, б) или со съемным крюком (рис. 8, в).

Рис. 8. Отводные блоки:

а — с откидной щекой; б — со съемной серьгой; в — со съемным крюкам

Приспособления для размещения грузоподъемных устройств.

Приспособления применяют в тех случаях, когда при отсутствии стационарных подъемных устройств необходимо произвести работы по сборке крупногабаритного промышленного оборудования. Выбор таких приспособлений зависит от массы перемещаемых деталей и узлов. Наиболее простыми и распространенными приспособлениями, применяемым для этих целей, являются козлы, треноги и мачты.

Козлы применяют для подъема грузов массой до 12 т и изготавливают из деревянных бревен. Козлы состоят из четырех стоек, двух поперечин и четырех раскосов. На поперечины укладывают балку или рельс, на котором крепят грузоподъемный механизм. Размеры бревен и балок для изготовления козел выбирают по справочным таблицам в зависимости от массы поднимаемого груза.

Рис. 9. Тренога:

1 — штанга; 2 — крюк; 3 — опора

Треноги (рис. 9) используют для подъема грузов относительно небольшой массы, как правило, не превышающей 3 т, на высоту до 2,5 м. Чаще всего треноги изготавливают из металлических труб, реже — из древесины.

Мачты (рис. 10, а) служат для подъема грузов массой до 50 т. Используют мачты в тех случаях, когда при сборке промышленного оборудования невозможно или нецелесообразно применение кранов.

Рис. 10. Конструкция (а) и схема установки (б) мачты:

1 — фланец; 2 — колонна; 3 — ребро жесткости; 4 — двойные выбленочные узлы; 5 — беседочные узлы со сжимами

В вертикальном или в заданном наклонном положении мачты удерживают с помощью расчалок — вант (рис. 10, б). Число вант определяют исходя из условий работы, но оно не может быть менее трех.

Домкраты применяются для подъёма грузов на небольшую высоту при монтажных и ремонтных работах. Различают винтовые, реечные и гидравлические домкраты. Они могут иметь ручной или электрический привод.

Винтовой домкрат (рис. 29, а) состоит из корпуса 7, стального винта 2 с прямой или трапецеидальной резбой, бронзовой или чугунной гайки 3 и приводной рукояти 1. Груз опирается на рифлёную головку 6, которая свободно вращается на верхней части винта 2. Вращением рукояти винт выходит или входит в гайку 3 и, соответственно, груз поднимается или опускается. Для работы в стеснённых условиях применяют рукояти с трещётками, которые состоят из храпового колеса 4 и защёлки 5. Для фиксации защёлки в одном из крайних положений в корпусе рукояти размещается стопор с пружиной.

Рис. 29. Винтовой и реечный домкраты: а - винтовой: 1 -рукоять; 2 - винт; 3 - гайка; 4 - храповое колесо; 5 -защелка; 6 - рифленая головка; 7 - корпус; б -реечный: 1-рукоять; 2 - корпус; 3 - головка; 4 -храповое колесо; 5 - защелка; 6 - шестерня; 7 - рейка

Усилие, прилагаемое к рукояти винтового домкрата, определяется по формуле

где G - вес груза, Н; dер, - средний диаметр нарезки винта, м; а - угол трения в резьбе, а = 4. 6°; b - угол подъёма винтовой линии, градусы; L - длина рукояти, м.

Реечный домкрат (рисунок 29, б) состоит из стального корпуса 2, в направляющих которого перемещается рейка 7 с головкой 3 вверху и лапой внизу. Перемещение рейки обеспечивается шестерней 6, приводимой во вращение рукоятью 1. Для удержания поднятого груза на валу рукояти установлено храповое колесо 4 с защёлкой 5.

Усилие, приложенное к рукояти, определяется по формуле:

где G - вес груза, Н; d - диаметр начальной окружности шестерни, м; L - длина плеча рукояти, м; i - передаточное число зубчатых пар; n -КПД передачи. Реечные домкраты имеют грузоподъёмность до 6-ти тонн и высоту подъёма 0,5. 0,6 м.

Гидравлический домкрат применяют при монтажных или ремонтных работах, когда груз большой массы (до 500 т) необходимо поднять на большую высоту. На рис. 30 показана конструктивная схема гидравлического домкрата. С помощью поршня 4 и плунжерного насоса 3 жидкость из насосного отделения 6 перекачивается через клапанные устройства 7 и 8 в цилиндр домкрата 1 и давит на поршень 9, несущий груз. Перемещение поршня плунжерного насоса производится рукоятью 5. Скорость опускания груза зависит от степени открытия отверстия в перепускном кране 2, через который вытекает жидкость из цилиндра.

Усилие, прилагаемое к рукояти домкрата при подъёме груза весом G,H ,

где d - диаметр плунжера, м; 1 - плечо толкателя плунжера, м; D диаметр поршня, м; L - длина рукояти, м; - КПД домкрата.

Рис. 30. Гидравлический домкрат: 1 - цилиндр домкрата;

2 -перепускной кран; 3 - насос; 4, 9 - поршень; 5 -рукоять; 6 - насосное отделение; 7, 8 - клапанные устройства

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.002)

Читайте также: