Реферат диаграмма железо углерод

Обновлено: 04.05.2024

Мы уже начинали рассматривать диаграммы состояния в этой публикации и там разобрали основные понятия, которые важно осмыслить, прежде, чем вникать в тему более глубоко. Но тут меня попросили разобрать диаграмму состояния железо-углерод (её ещё частенько называют железо-цементит). Ну что же, запасаемся попкорном и пытаемся вместе разобраться в этом крокодиле.

Диаграмма состояния железо-углерод , в том или ином количестве, встречается всем инженерам. Изучают её на курсе материаловедения, а прослушивают этот курс все технари. В большинстве случаев, изучение этой темы превращается в кошмар. Особенно, когда тебя просят нарисовать этот кошмар по памяти на листочке. Но главный вопрос - почему именно эта диаграмма? Ответ простой. На диаграмме железо-углерод есть большая часть сложных моментов, которые вообще встречаются на диаграммах состояния. От того, поняв её мы разберемся и со всеми основами чтения диаграмм. Кроме всего этого, сплавы железа всё ещё продолжают заниматься лидирующее положение среди конструкционных материалов. Поэтому, вперёд друзья.

Как мы помним, диаграмма состояния - это график фазовых состояний в зависимости от концентрации каждого химического элемента и температуры.

Значит, диаграмма железо-углерод - это отображение фазового состояния сплавов железа с углеродом в зависимости от их химсостава и температуры.

Это нужно для того, чтобы мы, зная химический состав стали и температуру системы, могли понять, какой фазовый состав будем иметь. Знания эти необходимы для того, чтобы выбрать правильный режим термической обработки или подобрать вариант механической обработки (ведь зная фазовый состав мы уже примерно представляем свойства).

Вот, собственно, и всё, что нужно знать про диаграмму :). Теперь остается научиться её читать. И с этим есть масса сложностей.

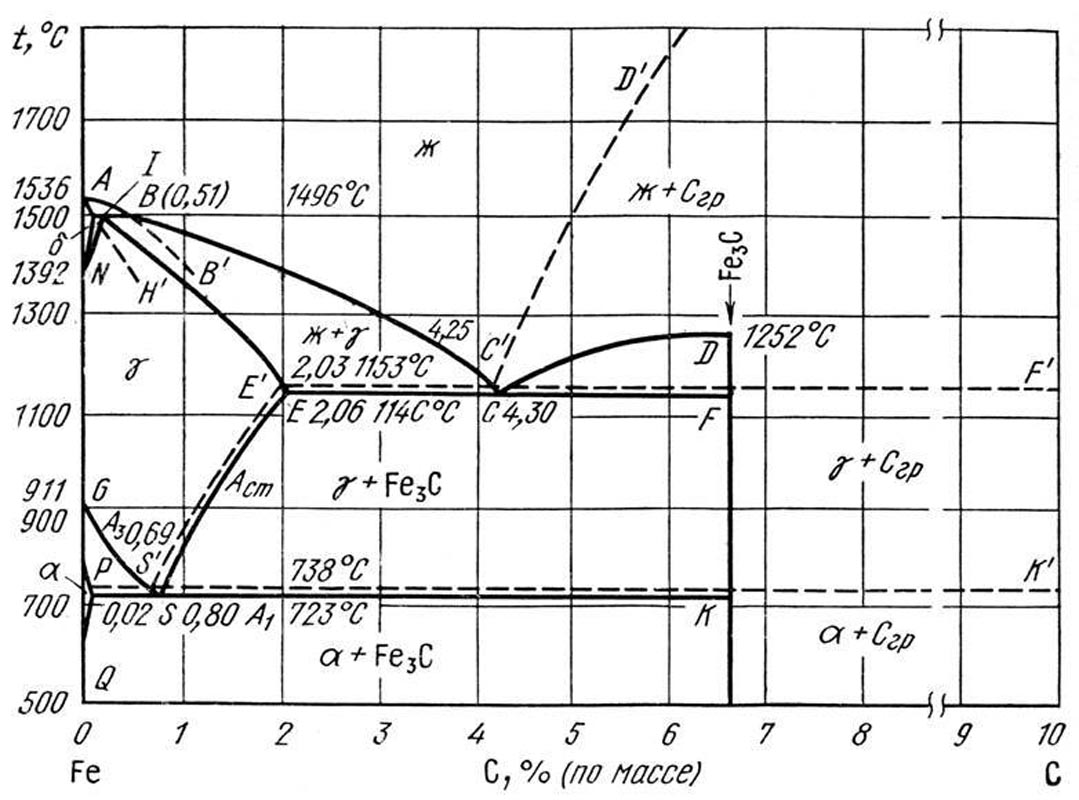

Вот диаграмма железо-углерод на рисунке ниже. И что это? А мы не понимаем, что это :)! Давайте разбираться, ибо сейчас оно выглядит скорее как клетчатый листочек с нарисованным динозавром.

По оси ординат у нас обозначены температуры системы . По оси абцисс - химические составы .

Максимальная температура системы ограничивается температурами плавления компонентов. Выше идёт только жидкость. Но про фазы чуть позднее.

Слева у нас феррит . Справа - углерод . Количество углерода растёт слева направо.

Обратите внимание и на нижнюю шкалу, где отложен Fe3C.

Это цементит . Его количество также увеличивается слева направо. Цементит - это карбид железа или химическое соединение железа с углеродом . Но есть подлянка, куда же без неё :). Максимальное количество углерода в этой системе у нас 6,67% . А вот цементита будет 100%. Процентное содержание цементита не соответствует проценту углерода.

Это появилось из-за того, что в системе железо-углерод в целом возможно максимальное содержание углерода 6,67% на физическом уровне .

И вот тут внимание! Чистое железо (альфа-железо) у нас на диаграмме есть только в крайней левой точке . Этот вопрос любят задавать на защитах. Всё что дальше вправо - это феррит. А феррит, как мы помним, это твёрдый раствор углерода в альфа железе . Или, сплав железа с углеродом.

На диаграмме мы видим и сталь, и чугун . Их отличие в том, что сталь - это содержание углерода в сплаве с железом от 0,02 до 2,14%. Чугун - тот же сплав железа с углеродом, но с содержанием от 2,14% углерода.

Фазы на диаграмме

Само собой, из диаграммы состояния можно узнать фазовый состав . Или на кой чёрт она бы ещё сдалась :) Тут мы видим следующие фазы .

- Жидкая фаза - это коктейль, который получается, если всё расплавить. Обращаем внимание, что при разных химических составах мы имеем разные температуры плавления.

- Феррит - уже обсудили, что это твердый раствор внедрения углерода в альфа железо.

- Аустенит - это твёрдый раствор внедрения углерода в гамма железо.

- Цементит - тоже уже обсудили. Химическое соединение железа с углеродом. Максимальная концентрация углерода в цементите 6,67% по массе и это предельная для железоуглеродистых сплавов концентрация.

- Графит - это фаза состоящая только из углерода со слоистой гексагональной решёткой. Он выделяется в системе железо-углерод при определенных условиях.

Сразу отмечу, что на этом фазы заканчиваются. Преподы любят заваливать на подобных вопросах. Фаз на диаграмме у нас больше нет, зато есть кое-что ещё. Об этом далее.

Наверняка возникает вопрос что это за альфа-железо и за гамма-железо . Это так называемый полиморфизм. Химический состав один, а вид кристаллической решетки разный.

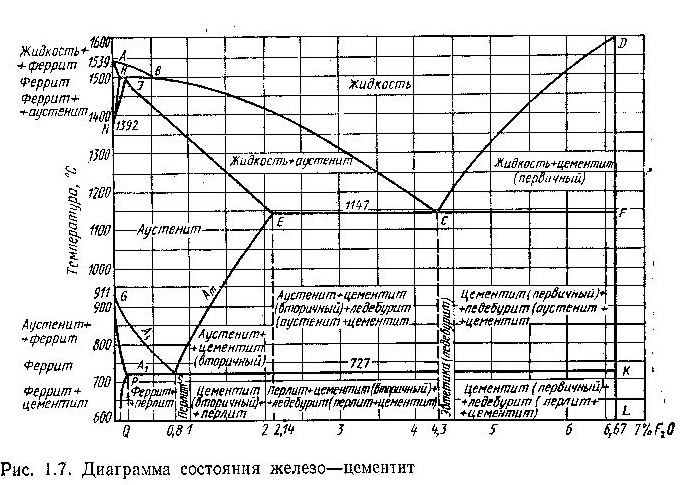

На самой же диаграмме есть ещё всякие буковки . И если буквы А (аустенит), Ж (жидкость), Ц (цементит), то всё ясно. Но ещё есть буквы Л и П. Что это такое?

Структуры на диаграмме

Л - это ледебурит . Так называется особенная структура, характерная преимущественно для чугунов. Представляет собой эвтектическую смесь аустенита и цементита. Её же можно назвать механической смесью.

П - это перлит . Ещё одна структура, которая представлена эвтектоидной смесью из тонких пластинок феррита и цементита.

Новые слова для нас эвтектическая и эветктоидная. Эвтектическая в данном случае означает образование гетерогенной структуры сплава. Эвтектоидная - по сути тоже самое, только образуется изначально не из жидких фаз, а из твердых.

Эветктика же, это точка, в которой находятся в термодинамическом равновесии n - твёрдых фаз и жидкая фаза. Жидкая эвтектика кристаллизуется при температуре более низкой, чем температура кристаллизации каждого из веществ, входящих в состав смеси. Температура плавления твёрдой эвтектики — самая низкая для данной смеси компонентов.

Что происходит на диаграмме железо-углерод

Теперь самое веселое. Вроде бы всё, что вокруг на диаграмме есть, мы проанализировали. Остается понять что во что и когда превращается :)

Ну, мы уже поняли, что отправная точка - это температура. Греем систему из железа и углерода и видим изменения.

На диаграмме мы видим многочисленные линии ликвидуса и солидуса . Это линии, по которым идёт плавление и кристаллизация соответственно.

Удобно пользоваться следующей картинкой. Здесь расставлены все фазы и структуры.

Если путешествовать по линиям, то видим протекающие процессы.

Всё, что выше линий ABCD - жидкая фаза. Значит это линия ликвидус . Выше неё только жидкая фаза. Дальше работаем по правилу фаз Гиббса. Линию солидус найти сложнее. Ниже неё только твердая фаза. Тут солидусов несколько.

Не знаю, стоит ли досконально разбирать каждую линию. Если у вас есть вопросы, задавайте их в комментариях и я дополню материалы.

Сейчас же попробую обобщить всё одной фразой . Читаем внимательно. Диаграмма состояния железо-углерод, с размеченными областями, как показано на рисунке выше, указывает нам фазовые и структурные состояния, которые мы имеем в системе при данных параметрах (температура и химсостав) . Линии указывают начало или конец процесса кристаллизации или плавления. Всё! Другого секрета тут нет.

Как пользоваться диаграммой железо-углерод

Часто преподы гасят студентов вопросами про использование диаграммы состояния. Ученик не понимает, как диаграммой пользоваться и зачем её вообще нужно изучать. Рассмотрим типичную задачу.

Нужно нам изучить состояния сплава, содержащего 0,4% углерода в своем составе . Имеем дело с обычной сталью.

Поднимаем перпендикуляр из точки, соответствующей количеству углерода в 0,4%.

Видим, что система, в диапазоне от 0 до 700 градусов, представляет собой твердую смесь перлита и цементита. В точке 4 происходит переход и в диапазоне от 700 до 800 градусов и мы попадаем в зону аустенита и феррита.

В диапазоне от 800 до 1450 градусов сплав имеет состав аустенита, а переход состоялся в точке 3.

В диапазоне от 1450 до 1520 градусов рассматриваемый сплав начинает постепенно плавиться и представлен аустенитом и жидким раствором. Переход происходил в точке 2.

Ну и всё что выше - это уже жидкость, где произошла гомогенизация. Вот такие данные можно выцепить.

Часто возникают вопросы, что именно происходит в точках перехода (которые у нас отмечены 1,2,3 и 4). Там мы имеем адский коктейль. Нестабильную смесь. Например, в точке 4 будет месиво из феррита, перлита и аустенита. Пропорции тут можно определить только лабораторным испытанием.

Ещё может появиться вопрос, а что у нас, например, на отрезке 2 - 3. Тут ответ очевиден - там 100% аустенита. Т.е. 0,4% углерода внедрились в структуру гамма железа и застыли .

Сложнее ситуация на отрезках, типа 0 - 4. Там у нас феррит + перлит. Но чего сколько? Ответ кроется в понимании характерных точек. Перлит у нас в точке S. Значит, просто смотрим насколько далеко точка 4 от точки S.

Характерные точки на диаграмме железо-углерод

В системе железо-углерод происходит невероятное количество превращений. Несколько мы уже обсудили. Но систематизируем все знания.

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо - углерод. На диаграмме состояния железоуглеродистых сплавов (рис. 1) на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо - углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства. На диаграмме состояния Fe - Fе3С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо - цементит (метастабильная, так как возможен распад цементита), а пунктирными - диаграмма состояния железо - графит стабильная).

Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe - С), а железоцементитной (Fe - Fе3С), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Углерод растворим в железе в жидком и твердом состояниях, а также может образовать химическое соединение - цементит Fе3С или присутствовать в сплавах в виде графита.

В системе железо-цементит (Fe - Fе3С) имеются следующие фазы: жидкий раствор. твердые растворы - феррит и аустенит, а также химическое соединение - цементит.

Феррит может иметь две модификации - высоко- и низкотемпературную. Высокотемпературная модификация d -Fe и низкотемпературная - a -Fe представляют собой твердые растворы углерода, соответственно, в d - и a - железе.

Предельное содержание углерода в a -Fe при 723°С -0,02%, а при 20°С - 0,006%. Низкотемпературный феррит a -Fe по свойствам близок к чистому железу и имеет довольно низкие механические свойства, например, при 0,06% С:

Аустенит g -Fe - твердый раствор углерода в g -железе. Предельная растворимость углерода в g -железе 2,14%. Он устойчив только при высоких температурах, а с некоторым примесями (Мn, Сг и др.) при обычных (даже низких) температурах. Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита 160. 200 НВ.

Цементит Fе3С - химическое соединение железа с углеродом, содержащее 6,67% vглерода. Между атомами железа и углерода в цементите действуют металлическая и ковалентная связи. Температура плавления ~1250°С. Цементит является метастабильной фазой; область его гомогенности очень узкая и на диаграмме состояния он изображается вертикалью. Время его устойчивости уменьшается с повышением температуры: при низких температурах он существует бесконечно долго, а при температурах, превышающих 950°С, за несколько часов распадается на железо и графит. Цементит имеет точку Кюри (210°С) и обладает сравнительно высокими твердостью (800 НВ и выше) и хрупкостью. Прочность его i растяжение очень мала ( s =40 МПа).

В системе железо - цементит имеются две тонкие механические смеси фаз - эвтектическая (ледебурит) и эвтектоидная (перлит).

Ледебурит является смесью двух фаз g -Fe + Fе3С, образующихся при 1130°С в сплавах, содержащих от 2,0 до 6,67%С, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов, главным образом, чугунов. Ледебурит обладает достаточно высокими прочностью (НВ>600) и хрупкостью.

Перлит (до 2,0%С) представляет собой смесь a-Fe + Fе3С (в легированных сталях -карбидов), образующуюся при 723°С и содержании углерода 0,83% в процессе распада аустенита, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов. Механические свойства перлита зависят от формы и дисперсности частичек цементита (прочность пластинчатого перлита несколько выше, чем зернистого):

Диаграмма состояния Fe - Fе3С (рис. 1) является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496°С), эвтектического (1147°С) и эвтектоидного (727°С).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD - линия начала кристаллизации сплава (ликвидус), линия AHJECF - линия конца кристаллизации сплава (солидус).

В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD - жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1130°С происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь - ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чутуны).

В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE - вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS -нижних критических точек.

В области диаграммы GSP находится смесь двух фаз - феррита и распадющегося аустенита, а в области диаграммы SEE' - смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8%С и при температуре 723°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита - перлит.

Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe - Fе3С, обозначенная на рис. 1 пунктиром, отображает возможность образования высокоуглеродистой фазы - графита - на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо - графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения - возможность образования ледебурита (предельная растворимость углерода в аустените):

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит:

Железо

Железо – d-переходный металл серебристо-светлого цвета. Температура плавления – 1539° С. Удельный вес равен 7,86 г/см3. Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях - α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы.

При температуре ниже 768° С железо ферромагнитно, а выше – парамагнитно. Точку 768° С, соответствующую магнитному превращению, т.е. переходу из ферромагнитного состояния в парамагнитное называют точкой Кюри. Модификация Feγ парамагнитна.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (временное сопротивление – σв=250 МПа, предел текучести – σт=120 МПа) и высокими характеристиками пластичности (относительное удлинение – δ=50 %, а относительное сужение – ψ=80 %). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

Углерод

Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500° С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000° С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Цементит

Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Более точные исследования показали, что цементит может иметь переменную концентрацию углерода. Однако в дальнейшем, при разборе диаграммы состояния, сделаем допущение, что Fе3С имеет постоянный состав. Кристаллическая решетка цементита ромбическая, удельный вес 7,82 г/см3 (очень близок к удельному весу железа). При высоких температурах цементит диссоциирует, поэтому температура его плавления неясна и проставляется ориентировочно – 1260° С. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 210° С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность.

Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: например, азотом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Если графит является стабильной фазой, то цементит – это метастабильная фаза. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

Фазы в системе "железо-углерод"

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 - 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение - δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо - цементит и железо - графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе - С) - графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура - содержание углерода. Диаграмма состояния системы железо - углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова. Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части.

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус - по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % - к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) - как Аr1.

Другие структурные составляющие в системе "железо-углерод"

Кроме компонентов и фаз в системе сплавов "железо-углерод" присутствуют другие структурные составляющие - перлит и ледебурит

Перлит

Перлит - эвтектоид, механическая смесь феррита и цементита, полученная в результате распада аустенита при охлаждении сплавов ниже 727° С. При медленном охлаждении перлит присутствует во всех сплавах с концентрацией углерода от 0,02 до 6,67%. Под микроскопом перлит может выглядеть либо как пластины, либо как зерна - зернистый перлит. Его вид, также как и механические свойства, зависит от скорости охлаждения сплава и вида его термической обработки

Ледебурит в сталях

Ледебурит - эвтектика, механическая смесь аустенита и цементита, выделяющаяся из жидкости при охлаждении сплавов ниже 1147° С. Принципиальное отличие эвтектикой составляющей от эвтектоидной заключается в том, что первая выделяется из жидкости, а вторая из твердого раствора, в случае железоуглеродистых сплавов - из аустенита. Название данная структурная составляющая получила в честь имени немецкого ученого-металлурга Ледебура.

Узловые критические точки диаграммы состояния системы железо-углерод

Узловые критические точки диаграммы железо-углерод

Значение линий диаграммы состояния системы железо-углерод

Значения линий на диаграмме железо-углерод

Всякая диаграмма состояния показывает условия равновесного сосуществования фаз во взятой системе компонентов.

Полное физико-химическое равновесие между фазами может быть достигнуто только в специальных лабораторных условиях, а на практике некоторым приближением к этому состоянию может быть случай чрезвычайно медленного охлаждения или нагрева сплава с весьма длительными выдержками во времени при любых искомых температурах.

Крупнейшие мировые выставки в сфере металлургии на 2022-2023 г

Специализированные выставки в сфере металлообработки и металлургии позволяют изучить новые тенденции рынка, а также, что.

Очистка изделий из металла: простые советы

В быту мы сталкиваемся с огромным количеством металлических изделий, а точнее с различными сплавами.

Какое оборудование подлежит сертификации?

Оборудованием называют совокупность аппаратов, машин, устройств, приспособлений, предназначенных для выполнения определенного перечня функций. Применяется.

Начало и конец поиска месторождений полезных ископаемых

Поиском полезных ископаемых люди стали заниматься с тех пор, как зародилась идея повышать качество.

Газорезка – эффективный способ резки металлических изделий

Сегодня большое распространение получили изделия из металлопроката. Они повсеместно используются в строительстве и в.

Расписание конференций по металлургии и обработке металлов на 2019/2020 годы

Анонсируем выставки и конференции по металлургии и обработке металлов которые запланированы на 2019-2020 годы.

Углерод растворим в железе в твердом и жидком состоянии с образованием твердых растворов либо химического соединения в зависимости от температуры и процентного содержания углерода. В процессе кристаллизации образуются следующие структурные составляющие:

Аустенит (А) – твердый раствор внедрения углерода в Feγ. Кристаллическая решетка – гранецентрированный куб (ГЦК). Аустенит при температурах 18 – 24 о С в железоуглеродистых сплавах отсутствует. Аустенит обладает высокой пластичностью и низкой твердостью, хорошо подается горячей обработке давлением (штамповке и прокатке).

Феррит (Ф) – твердый раствор внедрения углерода в Feα (С до 0,02%). Кристаллическая решетка ОЦК. Феррит обладает высокой пластичностью и малой твердостью. Хорошо поддается обработке давлением в холодном состоянии.

Цементит (Ц) – Представляет собой химическое соединение - карбид железа Fe3C, содержащее 6,67%С. Самая твердая и хрупкая составляющая железоуглеродистых сплавов. Сплавы из чистого цементита на практике не применяются.

Перлит (П) – механическая смесь феррита и цементита, содержащая 0,83%С. Перлит образуется при перекристаллизации аустенита при температуре 723 о С. Перлит присутствует во всех железоуглеродистых сплавов при температуре ниже 723 о С, обладает высокой прочностью и твердостью. Чем меньше включения феррита и цементита в перлите, тем выше его показатели механических свойств.

Ледебурит (Л) – механическая смесь аустенита и цементита, образующаяся при кристаллизации жидкого сплава с содержанием углерода 4,3%. Ледебурит обладает высокой прочностью и хрупкостью, хорошими литейными свойствами. Ледебурит содержится во всех высокоуглеродистых сплавах, называемых белыми чугунами.

Графит – углерод в свободном состоянии располагается в основной массе металла в виде пластинок. При определенных условиях можно получить графит шаровидной или хлопьевидной формы, например, при распаде цементита. Гексагональная кристаллическая решетка.

В железоуглеродистых сплавах существуют две высокоуглеродистые фазы: метастабильная (относительно устойчивая, которая вод воздействием из вне может перейти в более устойчивую) – цементит и стабильная – графит. Поэтому различают две диаграммы состояния железоуглеродистых сплавов, метастабильную: железо – цементит и стабильную: железо – углерод (графит).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD - линия начала кристаллизации сплава (ликвидус), линия AHJECF - линия конца кристаллизации сплава (солидус).

В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD - жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1130°С происходит одновременная кристаллизация аустенита и цементита и образуется их механическая смесь - ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чутуны).

Точка Е соответствует предельному насыщению железа углеродом (2,0%С).

В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE - вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS -нижних критических точек.

В области диаграммы GSP находится смесь двух фаз - феррита и распадющегося аустенита, а в области диаграммы SEE' - смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8%С и при температуре 723°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита - перлит. Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe - Fе3С, обозначенная на рисунке пунктиром, отображает возможность образования высокоуглеродистой фазы - графита - на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо - графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения - возможность образования ледебурита (предельная растворимость углерода в аустените):

• стали - до 2,14% С, не содержат ледебурита;

• чугуны - более 2,14%С, содержат ледебурит.

В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия:

• менее 0,83 - доэвтектоидные стали;

• 0,83 - эвтектоидные стали;

• 0,83. 2 - заэвтектоидные стали;

• 2. 4,3 - доэвтектические чугуны;

• 4,3. 6,67 - заэвтектические чугуны.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо — цементит, т.е. критические точки, имеют условные обозначения.

Обозначаются буквой А (от французского arret — остановка):

А1 — линия PSK (727 0 С) — превращение П --А;

A2 — линия MO (768 0 С, т. Кюри) — магнитные превращения;

A3 — линия GOS ( переменная температура, зависящая от содержания углерода в сплаве) — превращение Ф-- А;

A4 — линия NJ (переменная температура, зависящая от содержания углерода в сплаве) — превращение А—Ф(δ);

Acm — линия SE (переменная температура, зависящая от содержания углерода в сплаве) — начало выделения цементита вторичного (иногда обозначается A3).

Так как при нагреве и охлаждении превращения совершаются при различных температурах, чтобы отличить эти процессы вводятся дополнительные обозначения. При нагреве добавляют букву с, т.е Аc1, при охлаждении — букву r, т.е. Аr1.

Чугуны.

Чугуном считается сплав с содержанием углерода более 2,14%. Углерод в чугуне может находиться в виде цементита или графита или одновременно в виде цементита и графита. Цементит придает излому специфический белый блеск, поэтому чугун, в котором весь углерод находится в виде цементита называется белым. Графит придает излому серый цвет, поэтому чугун называют серым.

Белый чугун обладает большой твердостью и хрупкостью, практически не поддается обработке режущим инструментом и относится к передельным чугунам, предназначенным для выплавки литейных чугунов и стали. В зависимости от формы графита в чугуне их различают: серый, высокопрочный и ковкий.

Серый чугун

В сером чугуне весь углерод или его часть содержится в виде графита пластинчатой формы. В зависимости от степени распада цементита серый чугун различают:

- половинчатый (большая часть углерода находится в виде цементита);

- перлитный (структура чугуна перлит и пластинчатый графит, причем 0,7 – 0,8% углерода находится в виде цементита);

- ферритоперлитиый (структура чугуна феррит, перлит и пластинчатый графит);

- ферритный (структура чугуна феррит и пластинчатый графит). В ферритном чугуне весь углерод находится в виде графита.

Свойства серого чугуна зависят от структуры металлической основы и от формы, размера и количества графитных включений. Чем меньше в металлической основе феррита, тем выше прочность чугуна. Пластинчатые включения графита нарушают однородность металлической основы, играя роль надрезов. Лучшими механическими свойствами обладает чугун со структурой перлита, содержащий графит в виде мелких, равномерно распределенных пластинок.

Серый чугун маркируют буквами и цифрами. Буква С обозначает серый, Ч — чугун, цифры после букв указывают среднее временное сопротивление при растяжении (кгс/мм 2 ), например СЧ18. Нередко серые чугуны подвергают модифицированию добавлением в них перед разливкой специальных добавок-—модификаторов (75%-ный ферросилиций, силикокалыций и др.).

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими литейными свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода — 3,2…3,5 %; кремния — 1,9…2,5 %; марганца —0,5…0,8 %; фосфора — 0,1…0,3 %; серы — 2 ), второе относительное удлинение в %, ВЧ 50-2. По ГОСТ 7293-85 высокопрочный чугун обозначается только первой цифрой.

Из высокопрочного чугуна изготавливают тяжелонагруженные детали: коленчатые валы двигателей, тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы. Высокопрочные чугуны могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ 45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов - обратное. Высокопрочные чугуны обладают высоким пределом текучести, что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность, при перлитной основе.

Высокопрочные чугуны содержат: углерода — 3,2…3,8 %, кремния — 1,9…2,6 %, марганца — 0,6…0,8 %, фосфора — до 0,12 %, серы — до 0,3 %. Эти чугуны обладают высокой жидкотекучестью, линейная усадка — около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Ковкий чугун

Получают отжигом белого доэвтектического чугуна. Ковкие чугуны содержат: углерода — 2,4…3,0 %, кремния — 0,8…1,4 %, марганца — 0,3…1,0 %, фосфора — до 0,2 %, серы — до 0,1 %. Формирование окончательной структуры и свойств отливок происходит в процессе отжига. Отливки выдерживаются в печи при температуре 950…1000 0 С в течении 15…20 часов. Происходит разложение цементита на углерод (графит), который выделяется в виде хлопьев (графитизация) и железо.

Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале 760…720 o С, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении вторая стадия полностью устраняется, и получается перлитный ковкий чугун. Структура отожженного чугунасостоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун). Отжиг является длительной (70…80) часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 — 6) и четыре с перлитной (КЧ 65 — 3) основой (ГОСТ 1215). По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (ковкий чугун) и двумя числами, первое из которых показывает значение предела прочности, а второе — относительное удлинение - КЧ 30 - 6.

В промышленности находят применение специальные чугуны, обладающие специальными свойствами. Жаростойкие легированные кремнием, коррозионностойкие, легированные кремнием, хромом и молибденом, немагнитные, легированные никелем.

Читайте также: