Реферат автоматические линии сборки

Обновлено: 18.05.2024

Автоматизированные и автоматические линии сборки узлов автомобилей и тракторов являются специализированными. Спроектированы они из типовых элементов. Автоматизированные линии применяют для сборки крупных узлов и агрегатов машины, таких как двигатель, задний мост и др. Сборку меньших по размеру узлов и агрегатов осуществляют, как правило, на АЛ.

По типу транспортеров линии бывают с жестким и нежестким тактом. Линии с жестким тактом оснащены штанговыми или цепными транспортерами циклического действия с пневматическим или электрическим приводом движения. Производительность таких линий зависит от надежности работы каждой позиции и собственно транспортера. Поскольку с увеличением числа позиций возрастает вероятность возникновения отказа, а отказ любого из элементов линии с жестким циклом — это простой всей линии, то число рабочих позиций на линиях с жестким циклом должно быть ограничено. Практика показала, что оно не должно превышать восьми. Если необходимо большее число позиций, линию с жестким циклом делят на участки, создавая между ними накопители. В этом случае повышается надежность и производительность линии.

Более высокую производительность обеспечивают линии с нежестким циклом или связью — так называемые несинхронные линии. В таких линиях используют пластинчатые или цепные роликовые конвейеры. Последние находят все большее распространение благодаря своей универсальности. По компоновке это горизонтально замкнутые рабочие конвейеры. Такие линии используют при автоматизированной и автоматической сборке.

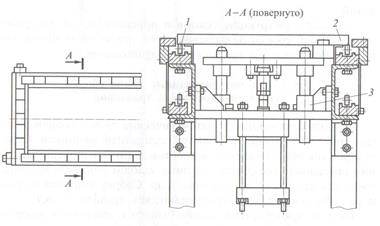

Рис. 6.23. Цепной роликовый конвейер

Перед ручной позицией сборки на несинхронной линии предусматривают место для накопления трех-четырех палет, что позволяет варьировать продолжительность соединения или регулировки конкретной сборочной единицы. В результате общая производительность сборки на автоматизированных несинхронных линиях на 10—15 % выше, чем на линиях жесткого типа.

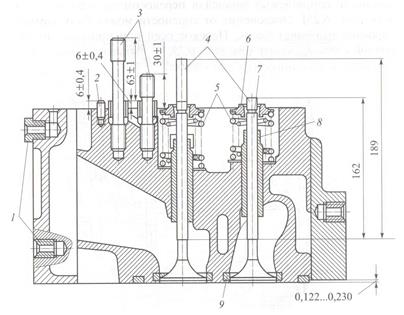

В автомобильной и тракторной промышленности сборочные линии проектируют в первую очередь для типовых конструкций сборочных единиц (шатуны, головки блока цилиндров, шатунно-поршневая группа и др.), каждая из которых состоит из подобных деталей. Например, конструкции многих головок блоков цилиндров имеют различие в размерах и конфигурации, однако содержат одинаковые детали (рис. 6.24): технологические заглушки 1, штифты 2, шпильки 3, клапаны 4, пружины 5, тарелки пружин 6, сухари крепления пружин 7, направляющие втулки 8, седла клапанов 9. Технологические резьбовые заглушки, седла клапанов и направляющие втулки устанавливают на АЛ перед окончательной обработкой головки блока цилиндров. Остальные детали размещают на АЛ с асинхронным цепным роликовым горизонтально замкнутым конвейером рабочего типа.

Рис. 6.24. Головка блока цилиндров ЯМЗ-840

Компоновка автоматов на сборочных позициях линии зависит от типа соединения, конструкции собираемых деталей и возможности их автоматической ориентации. Например, автоматическая ориентация пружин невозможна вследствие их сцепляе- мости. Поэтому их установку осуществляют вручную и на позиции линии производят только автоматическое закрепление пружин клапана сухарями, которые подают из вибробункера.

Конструкторские разработки автоматов основаны на глубоких исследованиях процессов автоматической сборки. Так, соединение клапана со втулкой относится к цилиндрическим соединениям с малым (до 0,03 мм) зазором. Автоматическая сборка таких соединений затруднена в связи с отклонениями от соосности сопрягаемых деталей и перекосом на углы γ1 и γ2 их осей (рис. 6.25). Отклонение от соосности может быть компенсировано наличием фасок. Перекос осей при приложении сборочной силы Рсб снизу (см. рис. 6.25, а) вызывает момент М1 и приводит к заклиниванию при сборке.

Рис. 6.25. Установка клапанов во втулки

В ходе проведенных исследований было установлено, что перекос осей может быть компенсирован действием гравитационной силы Р и связанным с ней моментом М2 при приложении сборочной силы к хвостовику клапана (см. рис. 6.25, б). Такая схема реализована в автоматах сборки клапана со втулкой. Клапан находится на кассете 1, базируясь по наружному диаметру головки и торцу. Кассета при подъеме доводит клапан до касания со втулкой. Клапан ориентируется по фаскам относительно отверстия. С противоположной стороны подводят штуцер 2 вакуумной установки и создают разрежение в полости втулки. Вследствие малого зазора между клапаном и отверстием втулки возникает эффект втягивания клапана, кассету опускают, клапан устанавливается во втулку.

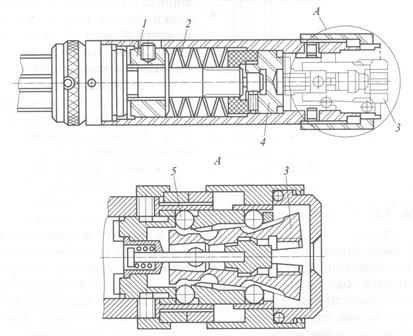

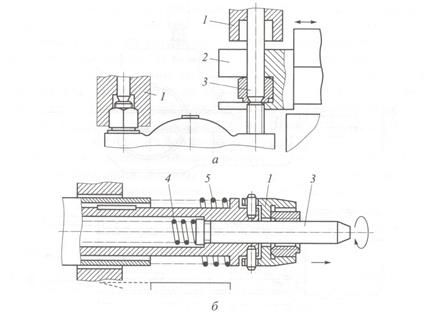

Типовыми являются автоматы сборки резьбовых соединений, важным элементом которых является патрон. На позициях завинчивания шпилек применяют патроны (рис. 6.26), выполняющие автоматически весь процесс их установки (наживление, завинчивание, затяжку). Шпилька захватывается цангой 3 с резьбовой поверхностью и прочно удерживается в патроне, так как шарики 5 попадают в фиксирующий паз, не давая цанге раскрыться.

Рис. 6.26. Патрон для наживления и завинчивания шпилек

Момент на цангу передается через крестовую муфту 4. Передаваемый муфтой момент можно регулировать пружинами 2 и гайкой 1. В данном патроне вследствие большого числа зазоров в конструкции компенсируются погрешности взаимного положения сопрягаемых поверхностей. После завинчивания шпильки патрон легко снимается с нее, так как при обратном осевом перемещении шарики выходят из фиксирующего паза и цанга раскрывается. Приводом вращения гайковерта является пневмодвигатель. Разработаны многошпиндельные резьбозавертывающие механизмы, обеспечивающие параллельное завинчивание нескольких шпилек.

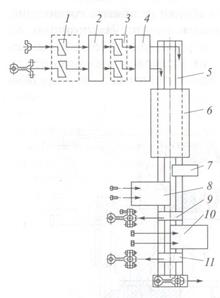

Компоновка AЛ с жестким циклом, как правило, линейная. Например, приведенная на рис. 6.27 АЛ сборки шатунов включает следующие позиции: мойки (6), сопряжения корпуса и крышки (7), запрессовки болтов (8), контроля качества сборки (9, 11) и навинчивания гаек (10). Загрузку деталей осуществляют вручную через накопители 1, 3 и подъемник 2. Далее с помощью автоматического загрузчика 4 шатун и крышку устанавливают на транспортер 5.

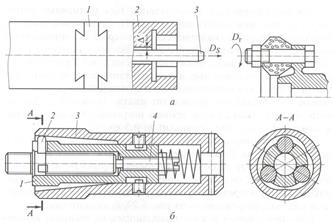

Механизм запрессовки болтов (рис. 6.28) состоит из сборочной головки 1, поворотного сердечника 4, досылателей 5 и 6, подпружиненных губок 7.

Рис. 6.27. Схема АЛ сборки шатунов

Болт попадает в сердечник через канал 2 из вибробункера. При перемещении сборочной головки вниз сердечник поворачивается, ось болта совмещается с осью рабочего канала 3 и перемещением досылателей производится запрессовка болтов. Направляющие подпружиненные губки 7 позволяют болту легко самоустанавливаться по отверстию шатуна, что обеспечивает высокую безотказность процесса запрессовки.

Для автоматического навинчивания гаек применяют патроны со стержневым ловителем (рис. 6.29). Стержневой ловитель 4 входит в отверстие, находящееся в шибере 5, и соприкасается со шпилькой, после чего шибер возвращается в исходное положение. При дальнейшем движении патрона ключ 3 касается гайки, и включается вращение.

Рис. 6.28. Механизм запрессовки болтов

Ловитель вдвигается в патрон, сжимая пружину 1. Поскольку скорость перемещения патрона больше скорости свинчивания, происходит сжатие пружины 2. Данные патроны позволяют компенсировать погрешность взаимного положения гайки и болта (шпильки) до 0,5 мм.

Для навинчивания гаек в болтовых соединениях, где погрешность положения болта относительно гайки может достигать 1,5 мм, применяют патроны с крестовой муфтой 1 (рис. 6.30, а), обеспечивающей смещение ключа 2 и ловителя 3 на необходимую величину в пределах зазора ∆'. Циклы работы этого патрона и патрона, приведенного на рис. 6.29, б, аналогичны.

Для завинчивания наживленных шпилек на позициях автоматизированных линий сборки применяют патроны с захватом шпильки за цилиндрическую часть (рис. 6.30, б).

Рис. 6.29. Схема процесса автоматического навинчивания гаек (а) с помощью патрона со стержневым ловителем (б)

Рис. 6.30. Патроны для навинчивания гаек (а) и завинчивания шпилек (б)

Эти патроны более просты по конструкции и при их использовании исключается вероятность повреждения резьбы. Процесс завинчивания шпильки следующий. На наживленную в отверстие шпильку патрон надевается при осевом перемещении, задаваемом механизмом подачи, винт 4 при этом упирается в торец шпильки, втулка 1 с роликами 2 останавливается, а корпус 3 скользит по роликам, которые зажимают шпильку. После этого включается вращение и шпилька вкручивается в отверстие. Наличие эксцентричных расточек в корпусе 3 исключает провертывание патрона относительно шпильки. После достижения требуемого момента затяжки вращение останавливается, корпус перемещается в обратном направлении и ролики, скользя по конусу, освобождают шпильку.

Помимо создания автоматов и AЛ, предназначенных для сборки типовых сборочных единиц, существует направление, которое характеризуется созданием типовых конструкций сборочного оборудования для выполнения переходов или операций установки характерных деталей в определенном диапазоне их типоразмеров. Эти автоматы применяют на автоматизированных линиях сборки. Например, с помощью таких автоматов в блоки или головки блоков цилиндра устанавливают распределительные валы, имеющие опорные шейки различного диаметра, количество которых зависит от конструкции двигателя.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Курсовой проект: 35 страниц, 10 рисунков, 6 таблицы, 9 источников, 1 приложение.

В курсовом проекте необходимо разработать компановочную схему автоматической линии для производства заданной детали; проверить соответствует ли производительность спроектированной линии – заданной; рассчитать приведенные затраты на линию. Спроектировать компоновку агрегатно – сверлильного станка предназначенного для выполнения заданных технологических операций. Провести оптимизацию режимов резания для спроектированного станка.

В графической части привести чертеж автоматической линии и чертеж разработанного станка.

Разработать компоновочную схему автоматической линии для изготовления детали тапа вал. Рассчитать экономические показатели выбранной линии. Спроектировать компоновочную смену агрегатно – сверлильного станка.

Исходными данными к курсовому проекту является производительность равная 4050шт./смену и чертеж детали представленный в приложении А.

1 Технологическая подготовка

1.1 Анализ технологичности детали

1.2 Технологический процесс производства детали для неавтоматезированого производства

1.3. Выбор режимов резания

2 Определение рациональной структуры автоматической линии

2.1 Расчет требуемой производительности автоматической линии

2.2 Уточненный расчет производительности автоматической линии

2.3 Выбор транспортно-загрузочной системы

2.4 Расчет экономических показателей

3. Разработка графической части курсового проекта

4 Общие положения

5 Описание конструкции и работы станка

6 Прочностной расчет

7. Оптимизация процессов резания

Список использованной литературы

В современное время многие отрасли промышленности требуют массового производства деталей. Для осуществления этого не рационально использовать универсальные металлорежущие станки, так как время, затрачиваемое на изготовление на них деталей высоко, а производительность низкая. В таких случаях часто применяют автоматические линии. Номенклатура изготовляемых на них деталей обычно ограничена, но зато достигается высокая производительность и низкая себестоимость изделий. Так же одним из методов повышения производительности является применения агрегатных станков.

Целью данного курсового проекта является разработка автоматической линии и проектирование агрегатного станка, выполняющего часть технологического процесса по обработке заданной детали.

1 Технологическая подготовка

1.1 Анализ технологичности детали

В данной работе рассматривается деталь типа коленчатый вал (см. приложение А). Эта деталь применяется в компрессорах для перекачивания хладогена. Вал устанавливается в подшипник скольжения, расточенный в чугунном корпусе компрессора, и соединяется с ротором трехфазного электродвигателя, передающего валу крутящий момент. Эксцентриситет вала обеспечивает передачу движения кулисе, которая, в свою очередь, управляет движением поршня, перекачивающего хладоген. Частота вращения вала составляет 50 с -1 . По сверлениям в валу смазочное масло, находящееся в нижней части кожуха поступает под действием центробежных сил на поверхность подшипника и в кулису, тем самым осуществляется смазка данного узла. Так как вал работает в тяжелых условиях (высокая скорость вращения, трения, давление со стороны кулисы) то к нему предъявляются повышенные требования по прочности, надежности и точности. От точности выбора величины эксцентриситета зависит правильность функционирования всего узла, поэтому эксцентриситет выдерживается с точностью мкм. Так как вал устанавливается в подшипник скольжения, то к его посадочным поверхностям предъявляются повышенные требования по точности и шероховатости, что позволяет уменьшить трение в паре скольжения. Высокие скорости вращения так же благоприятно сказываются на паре скольжения, так как уменьшаются влияния динамических нагрузок на стенки подшипника. К детали предъявляются повышенные требования по износостойкости, что обеспечивается свойствами выбранного материала. Посадочные поверхности соединяющие вал с ротором двигателя имеют шероховатость Rа= 0,2 мкм и величины параллельности 0,002 и круглости 0,002 мкм.

Заготовка для данной детали получается литьем, что в условиях крупносерийного производства является экономически целесообразным.

Нетехнологичным является наличие на валу эксцентриситета, что требует применения при обработке применения при обработке специальных приспособлений для закрепления заготовки. Фрезерование спиральной (винтовой канавки) так же является нетехнологичным, так как требует применения специализироваого станка и специальных приспособлений .

Отверстия, выполняемые под углом к оси вала тоже являются нетехнологичными, но такое конструкторское решение является необходимым для обеспечения подвода смазки.

1.2 Технологический процесс производства детали для неавтоматезированого производства

Для удобства анализа маршрута обработки, возможности рационального подбора оборудования и возможности назначить режимы резания рассмотрим технологический процесс, осуществляемый на универсальных станках в единичном производстве. Он имеет следующий вид:

А. Установить и снять заготовку;

1. Точить поверхность 1 начерно в размер мм;

2. Подрезать торец 2 в размер мм;

3. Точить торец 3 в размер мм;

4. Точить поверхность 1 начисто в размер мм;

5. Точить фаску 4;

Б. Переустановить заготовку

6. Подрезать торец 9 в размер мм;

7. Точить поверхность 6 начерно в размер мм;

8. Точить канавку 10 в размер на длину мм;

9. Точить поверхность 11 в размер на длину мм;

10. Точить поверхность 6 начисто в размер мм;

11. Подрезать торец 14 начерно в размер мм;

12. Точить фаску 12;

13. Точить фаску 13;

14. Точить поверхность 7 в размер мм;

15. Точить фаску 8;

16. Подрезать торец 14 начисто в размер мм;

17. Точить канавку 15 в размер мм.

А. Установить и снять заготовку;

1. Шлифовать поверхность 6 в размер мм;

А. Установить и снять заготовку;

1. Шлифовать поверхность 1 в размер мм;

А. Установить и снять заготовку;

1. Сверлить отв.1 Ø3на глубину 6 мм;

2. Зенковать фаску 1;

А. Установить и снять заготовку;

1. Сверлить отв. 2 Ø5 на глубину 6,5мм;

2. Зенковать фаску 2

Б. Переустановить заготовку;

3. Сверлить отв. 3 Ø3 на глубину 9мм;

4. Зенковать фаску 3;

В. Переустановить заготовку

5. Сверлить отв. 4 Ø5 в размер 4,9 мм;

Г. Переустановить заготовку

6. Сверлить отв. 5 Ø8 на глубину 20мм;

7. Зенковать отв. 5;

8. Зенковать фаску 5;

А. Установить и снять заготовку;

1. Сверлить отв. 6 Ø8,5 на глубину 60 мм;

Б. Переустановить заготовку

2. Сверлить отв. 7 Ø5мм;

3. Зенковать фаску 7;

В. Переустановить заготовку

4. Зенковать отв. 8 Ø9,8 на глубину 9мм;

5. Зенковать фаску 8;

6. Развернуть отв. 8 в размер Ø10мм;

А. Установить и снять заготовку;

1. Фрезеровать винтовую канавку 1;

Б. Переустановить заготовку

2. Фрезеровать винтовую канавку 2;

А. Установить и снять заготовку;

1. Шлифовать пов.8 в размер Ø18 мм;

А. Установить и снять заготовку;

1. Шлифовать торец 14 в размер 1±0,2мм;

А. Установить и снять заготовку;

1. Шлифовать пов.1 в размер Ø14±0,032мм.

Условно, обрабатываемые поверхности представлены на рис. 1.1 и рис 1.2.

Рисунок 1.1-Эскиз вала с указанием обрабатываемых поверхностей для точения

Рисунок 1.2 - Эскиз вала с указанием поверхностей для обработки сверлением

Основываясь на базовом техпроцессе для единичного производства и зная габариты обрабатываемых поверхностей, можно провести предварительный выбор режимов резания и определить машинное время, необходимое на обработку этих поверхностей.

1.3 Выбор режимов резания

Для дальнейшего определения производительности проектируемой автоматической линии необходимо рассчитать машинное время на проведение каждой из операций. Для этого расчета необходимо знать габариты обрабатываемой поверхности и режимы резания. Для единичного производства режимы резания можно назначат по справочникам нормирования, но приведенные там значения сильно завышены. Для массового или серийного типа производства более целесообразно проводить полный расчет режимов резания.

Глубина резания, обычно, назначается в соответствие с видом обработки и типом заготовки. Величину подачи при точении выбираем в зависимости от параметра шероховатости. Скорость резания для точения можно определить по формуле:

м/мин;

где Т – стойкость резца;

s – величина подачи;

t – глубина резания;

- коэффициенты, постоянные для заданных условий резания.

Частоту вращения шпинделя определяют по формуле:

об/мин;

где D – диаметр обрабатываемой заготовки.

Машинное время обработки находим по формуле:

мин;

где L – блина обработки.

Для сверления величина подачи выбирается в зависимости от диаметра сверлимого отверстия. Скорость резания рассчитывается по формуле:

м/мин;

где D – диаметр сверления.

Для зенкерования и развертывания скорость резания рассчитывается по формуле:

м/мин.

Автоматической линией (АЛ) называется система станков, технологических агрегатов и вспомогательных устройств, автоматически осуществляющих определенную последовательность ряда технологических операций без участия операторов. Наладчики автоматических линий лишь периодически контролируют работу оборудования и подналаживают его, а также загружают заготовки в начале АЛ и снимают в конце (для загрузки-разгрузки и укладки заготовок могут использоваться ПР).

Прикрепленные файлы: 1 файл

Автоматической линией управление устройствами.docx

Автоматической линией (АЛ) называется система станков, технологических агрегатов и вспомогательных устройств, автоматически осуществляющих определенную последовательность ряда технологических операций без участия операторов. Наладчики автоматических линий лишь периодически контролируют работу оборудования и подналаживают его, а также загружают заготовки в начале АЛ и снимают в конце (для загрузки-разгрузки и укладки заготовок могут использоваться ПР).

Автоматические линии предназна чены для обработки заготовок резанием, давлением, для металлопокрытий, для получения отливок, термической обработки, сборочных операций; имеются и комплексные автоматические линий.

Автоматические станочные линии по типу оборудования делятся на следующие группы:

а) из агрегатных станков, применяемых в основном для обработки корпусных деталей;

б) из модернизированных универсальных станков, автоматов и полуавтоматов общего назначения, используемых для обработки валов, дисков, зубчатых колее и т. д.;

в) из специальных и специализированных станков, построенных только для этой линии;

г) из станков с ЧПУ и транспортной системы с ПУ, которыми управляет единая программа.

В зависимости от величины выпуска деталей различают АЛ одно-поточные последовательного действия и многопоточные параллельно-последовательного действия. На однономенклатурной АЛ выпускают постоянно детали одного наименования. На многономенклатурной АЛ обрабатываются заготовки нескольких наименований или различных типоразмеров одного наименования.

По расположению и виду транспорта различают автоматические линии:

а) со сквозным транспортированием заготовки между станками (применяется при обработке корпусных заготовок) ;

б) с боковым транспортированием (применяется при обработке коленчатых валов, гильз и т. д.);

в) с верхним транспортированием (применяется при обработке валов, зубчатых колес, фланцев и т. д.);

г) с комбинированным транспортированием;

д) с роторным транспортированием, используемым в роторных АЛ, в которых все технологические операции выполняются при непрерывном транспортировании заготовок и инструмента.

По расположению оборудования различают замкнутые и незамкнутые автоматические линии. В замкнутых АЛ загрузка заготовок и съем деталей производится в одном месте. Это удобно, но доступ к агрегатам такой линии затруднен, поэтому в основном распространены незамкнутые АЛ: прямолинейные, П-образные, Г-образные и т. д.

По типу связи между агрегатами различают автоматические линии с жесткой и гибкой связью. В линиях с жесткой связью отсутствуют межоперационные заделы заготовок, при выходе из строя одного станка останавливается вся АЛ. В автоматических линиях с гибкой связью имеются межоперационные заделы заготовок, отсутствует жесткое координирование во времени работы агрегатов, останов какого-либо агрегата не вызывает простоя всей АЛ.

По возможности переналадки автоматические линии делят на переналаживаемые и непереналаживаемые. На переналаживаемых автоматических линиях периодически производится переналадка оборудования с обработки заготовки одного типа на другой. По виду обрабатываемых заготовок различают АЛ для обработки корпусных заготовок, заготовок типа тел вращения.

Обрабатываемые на автоматических линиях заготовки должны быть технологичными, стабильной конструкции, допускающими минимальное число базирований. Задача тщательно спроектированного технологического процесса-добиться синхронизации работы отдельных станков и позиций, что достигается применением комбинированного инструмента, согласованием режимов резания на отдельных операциях, разделением видов обработки и т. д.

Применение автоматических линий позволяет снизить себестоимость обработки; сокращаются число рабочих, число станков и производственные площади. На АЛ в настоящее время обрабатывается большая часть сложных корпусных заготовок, например цилиндры и головки блоков автомобильных и тракторных деталей, карданные автомобильные и железнодорожные подшипники. По сравнению с агрегатными станками линии из них эффективнее в несколько раз. Обработка на комплексных АЛ заготовок типа тел вращения значительно эффективней, чем на отдельных автоматизированных станках. Вместе с тем повышается качество обработки и его стабильность, сокращается объем незавершенного производства, создаются предпосылки для автоматизации системы управления производством.

Автоматическая линия (АЛ) – представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединённого автоматическим транспортом и имеющего общую систему управления.

Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а так же загрузке заготовок в начале цикла и выгрузки изделий в конце него. Причём последние операции всё чаще передаются промышленному роботу.

АЛ предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводом с широким внедрением безлюдной технологии потребности в АЛ непрерывно возрастают. Экономическая эффективность использования АЛ достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

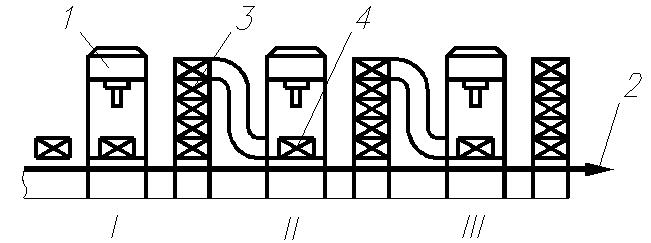

АЛ (см рис) состоит из: технологического агрегата 1 – машины, выполняющей одну или несколько операций технологического процесса (кроме накопления и транспортирования деталей); транспортного агрегата 2 – машины, выполняющей межоперационные транспортные операции технологического процесса; накопителя заделов 3 – устройства для приёма, хранения и выдачи межоперационного задела заготовок и полуфабрикатов расположенного между двумя станками или отдельными участками АЛ и устройства управления.

АЛ могут быть операционными (для определённого вида обработки) или комплексными (совокупность АЛ обеспечивающих выполнение всех операций предусмотренных технологическим процессом обработки).

Автоматической цех производящая единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий. Например, в автоматическом цехе на ГПЗ-1 работают 77 АЛ, имеющих в своем составе 860 единиц основного технологического оборудования, объединенных в 13 технологических потоков (систем АЛ комплексной обработки).

АЛ классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жёсткие и гибкие, спутниковые и безспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жёсткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой АЛ заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых накопителях или транспортной системе, что создаёт возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая АЛ – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении – спутнике. Транспортная система в этом случае должна обеспечивать возврат спутников в начало линии.

Когда в составе технологического потока одна или насколько операций реализуются на параллельно работающих станках, АЛ характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные , роторные и цепные ; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, Z-образные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобство доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую АЛ делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях для изготовления шестерён, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают АЛ из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготавливают АЛ для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов и т.д.) как с автоматической, так и с ручной переналадкой. Подобные АЛ или системы АЛ называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологической обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей и линии для обработки деталей типа тел вращения.

Оборудование А.Л.

В состав АЛ, помимо станков, входят транспортная система и система управления. Транспортная система состоит их устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых деталей, устройств для отвода стружки и накопителей заделов.

Устройства для перемещения деталей

В АЛ для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства: транспортеры, механические руки, лотки, трубы и т.п. Например, для перемещения корпусных деталей, а также для деталей, закрепленных в приспособлениях-спутниках, применяются шаговые транспортеры.

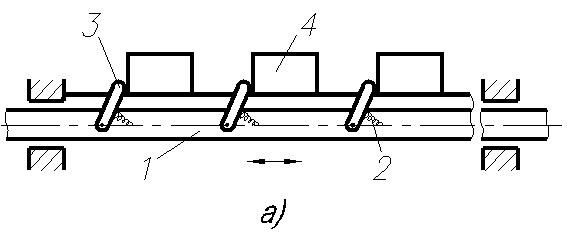

Шаговые транспортеры с собачками (рис. а) получили наибольшее распространение. При работе они совершают периодическое возвратно-поступательное движение. Конструкция такого транспортера представлена на рис. а. На штанге 1, проходящей через весь сблокированный участок АЛ, шарнирно закреплены собачки 3, которые под действием пружины 2 стремятся подняться над уровнем штанги. В момент возврата транспортёра зафиксированные на позициях детали 4 утопляют собачки. Пройдя под деталями, собачки вновь поднимаются и готовы для захвата очередной детали при движении транспортёра вперёд. Преимущество транспортёра с собачками – простота движения и соответствующее ей простота привода от гидро- или пневмоцилиндра.

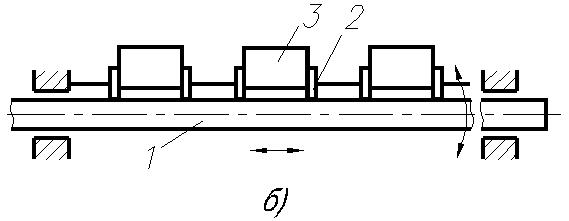

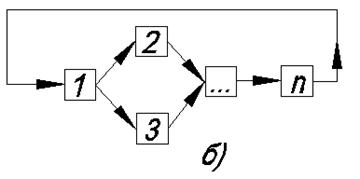

Шаговые штанговые транспортеры с флажками (рис. б) предназначены для перемещения по направляющей приспособлений-спутников с установленными на них заготовками 3. Перемещение осуществляется штангой 1 (круглого сечения) совершающей возвратно-поступательные движения, на которой секциями закреплены флажки 2. При движении штанги вперёд, в том же направлении одновременно перемещаются заготовки 3 на одну позицию по всей линии. После этого штанга поворачивается и возвращается обратно. Поворот штанги и её осевое перемещение осуществляются двумя гидроцилиндрами.

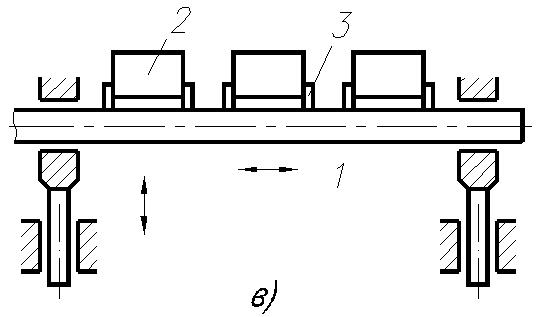

Грейферные шаговые транспортёры (рис. в) применяются реже. У них штанга 1 совершает поочерёдно два возвратно-поступательных движения в перпендикулярных направлениях с чередованием фаз этих движений. Обрабатываемые заготовки 2 перемещаются жесткими (неповорачивающимися) флажками 3. Конструктивно такие транспортеры обычно сложны и применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определённой стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

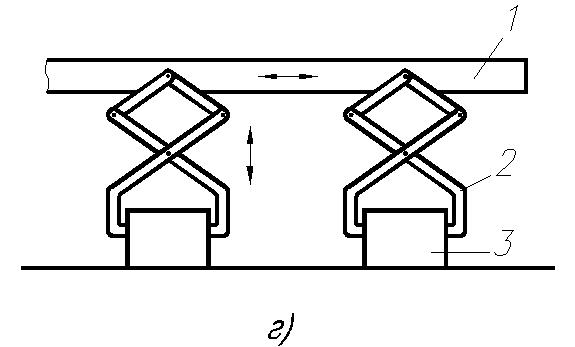

Рейнерные шаговые трансформаторы (рис. г) представляют собой усложненный вид грейферных. Детали 3 перемещаются не флажками, а закреплёнными на штанге 1 захватами 2, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями.

Приспособления для установки и закрепления обрабатываемых деталей

Приспособления применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определённой операции обработки детали на одном определённом станке. Эти приспособления выполняют следующие функции: предварительное ориентирование обрабатываемой детали, базирование, окончательное ориентирование и фиксирование её в этом положении, закрепление и раскрепление, направление режущих инструментов (сверл) при обработке.

Приспособления-спутники – служат для закрепления деталей сложной конфигурации, не имеющих удобных поверхностей для надёжного базирования при транспортировании и обработке.

Накопительные устройства

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, её разделяют на отдельные участки, каждый их которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы деталей. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. В тупиковых схемах накопитель включается в работу только при остановке предыдущего участка линии.

Системы управления АЛ

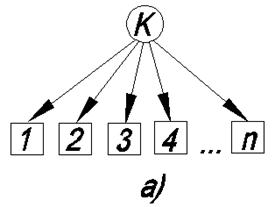

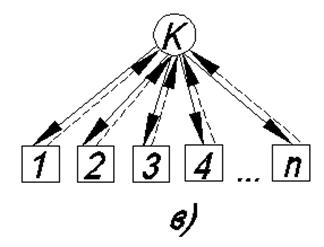

Существуют централизованные, децентрализованные и смешанные системы управления.

При централизованном управлении (рис. а) агрегатами программа задаётся центральным командным устройством К, которым может быть командоаппарат, распределительный вал, считывающее устройство с лентопротяжным механизмом и др.

Преимуществом такой системы является возможность точного соблюдения порядка выполнения технологических операций по времени, постоянство продолжительности рабочего цикла, упрощённая подсистема управления работой отдельных агрегатов и простота системы в целом.

Недостатком системы централизованного управления является возможность совершения последующих операций без учёта выполнения предыдущих, что может привести к выпуску брака и аварийным поломкам. Системы централизованного управления применяют в основном в сравнительно простых АЛ с непродолжительным циклом.

В системах децентрализованного управления (рис. б) используют путевые переключатели и упоры. Команды передаются последовательно по мере обработки каждого элемента цикла. До тех пор пока предыдущие операции не закончатся, последующие не могут осуществляться. В этом состоит преимущество децентрализованной системы управления. Недостаток – отсутствие контроля выполнения предыдущей операции.

Системы смешанного управления (рис. в) объединяют в себе многие качества систем централизованного и децентрализованного управления. Циклом линии управляет командоаппарат К, однако при этом осуществляется контроль выполнения промежуточных операций. Вал командоаппарата имеет периодическое вращение с получаемыми сигналами.

Читайте также: