Разделение методами отгонки и дистилляции реферат

Обновлено: 02.07.2024

Целью данной работы является обзор процессов разделения веществ - дистилляция и ректификация.

Челябинский государственный университет, "Отлично" .

Содержание

Введение 3

Глава 1. Дистилляция. 4

1.1 Принцип дистилляции 4

1.2 Схема простейшей установки для дистилляции 7

1.3 Виды дистилляционных процессов 9

1.3.1 Простая дистилляция 9

1.3.2 Дистилляция в токе водяного пара или инертных газов 12

1.3.3 Молекулярная дистилляция 12

1.3.4 Другие виды дистилляции 14

Глава 2. Ректификация. 16

2.1 Сущность процесса 16

2.2 Ректификационная колонна. 17

2.2.1 Принцип действия. 17

2.2.2 Конструкции ректификационных колонн 19

2.2.3 Ректификация бинарных смесей с применением разделяющего агента 26

2.2.4 Ректификация многокомпонентных смесей 29

Заключение 31

Введение

В химической технологии, нефтехимической и ряде других отраслей промышленности (пищевой, фармацевтической — вплоть до металлургической) используют широкое многообразие жидких и газовых смесей, подлежащих разделению на достаточно чистые компоненты или фракции различного состава. Разделение таких смесей при контакте жидкой и паровой фаз, сопровождающееся перераспределением компонентов между фазами, называется перегонкой.

Фрагмент работы для ознакомления

Список литературы

[1] - Общий курс процессов и аппаратов химической технологии [Текст]: Учебник: В 2 кн./ В. Г. Айнштейн, М. К. Захаров, Г. А. Носов и др.; Под общ. ред. В. Г. Айнштейна. — М.: Унивеситетская книга; Логос; Физматкнига, 2006. Кн. 2. 872 с.: ил.

[2] - Курс физической химии [Текст]: учебное пособие для студентов химических факультетов/Я.И. Герасимов, В.П. Древинг, Е.Н. Еремин и др. – М.: Химия, 1964. – 624 с.

Пожалуйста, внимательно изучайте содержание и фрагменты работы. Деньги за приобретённые готовые работы по причине несоответствия данной работы вашим требованиям или её уникальности не возвращаются.

* Категория работы носит оценочный характер в соответствии с качественными и количественными параметрами предоставляемого материала. Данный материал ни целиком, ни любая из его частей не является готовым научным трудом, выпускной квалификационной работой, научным докладом или иной работой, предусмотренной государственной системой научной аттестации или необходимой для прохождения промежуточной или итоговой аттестации. Данный материал представляет собой субъективный результат обработки, структурирования и форматирования собранной его автором информации и предназначен, прежде всего, для использования в качестве источника для самостоятельной подготовки работы указанной тематики.

Дистилляция с конденсацией пара в градиенте температуры – дистилляционный процесс, в котором конденсация в твёрдую фазу осуществляется на поверхности, имеющей градиент температуры, с многократным реиспарением частиц пара. Менее летучие компоненты осаждаются при более высоких температурах. В результате в конденсате возникает распределение примесей вдоль температурного градиента, и наиболее чистая часть конденсата может быть выделена в качестве продукта. Разделение компонентов пара при реиспарении подчиняется собственным закономерностям.

Вложенные файлы: 1 файл

Дистилляторы нов ред.docx

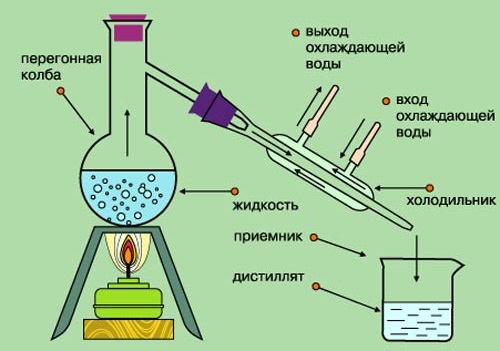

Дистилляция (лат. distillatio — стекание каплями) — перегонка, испарение жидкости с последующим охлаждением и конденсацией паров.

Дистилляция воды (перегонка) основана на различии в составе воды и образующегося из нее пара. Процесс осуществляется в специальных дистилляционных установках-опреснителях путем частичного испарения воды и последующей конденсации пара. В процессе дистилляции более летучий компонент (низкокипящий) переходит в паровую фазу в большем количестве, чем менее летучий (высококипящий). Поэтому при конденсации образовавшихся паров в дистиллят переходят низкокипящие, а в кубовый остаток — высококипящие компоненты.

Виды дистилляторов

Дистилляторы бывают настольными и проточными (промышленные модели).

Настольный дистиллятор представляет собой емкость с водой, нагревательным элементом и системой сбора конденсата. В некоторых моделях предусмотрены фильтры для дополнительной очистки конденсата. Особенностью настольных моделей является небольшая производительность, и ручная подача воды. Поэтому такие устройства чаще всего используются в быту, и в небольших лабораториях.

Там где нужна большая производительность, используют проточные (промышленные) дистилляторы. Эти аппараты подключаются к водопроводу и способны производить более ста литров дистиллята в час.

В зависимости от количества отделяемых фаз дистилляция бывает:

Простая перегонка — частичное испарение жидкой смеси путём непрерывного отвода и конденсации образовавшихся паров в холодильнике. Полученный конденсат называется дистиллятом, а неиспарившаяся жидкость — кубовым остатком.

Фракционная дистилляция (или дробная перегонка) — разделение многокомпонентных жидких смесей на отличающиеся по составу части — фракции путём сбора конденсата частями с различной летучестью, начиная с первой, обогащенной низкокипящим компонентом. Остаток жидкости обогащён высококипящим компонентом. Для улучшения разделения фракций применяют дефлегматор.

Ректификация — способ дистилляции, при котором часть жидкого конденсата (флегма) постоянно возвращается в куб, двигаясь навстречу пару в контакте с ним. В результате этого примеси, содержащиеся в паре, частично переходят во флегму и возвращаются в куб, при этом чистота пара (и конденсата) повышается.

Однако простой и фракционной дистилляции не может быть достигнуто полное разделение смеси на чистые компоненты. Последнее возможно только при многократной дистилляции, многократном чередовании испарения жидкой и конденсации паровой фаз. Дистилляция с носителем применяют для разделения термически нестойких компонентов (жирных кислот, эфирных масел и т. п.). Во избежание термического разложения (осмоления) веществ процесс дистилляции проводят при температуре ниже точки их кипения в присутствии инертного носителя (водяного пара или инертного газа). Дистилляция с водяным паром в основном используют для разделения нерастворимых в воде веществ, а также для отгонки летучих компонентов от нелетучего остатка. Использование инертного газа позволяет вести дистилляцию при более низких температуpax, но потери перегоняемого вещества больше, чем при дистилляции с водяным паром. Для дистилляции растворов при пониженной температуре используют вакуум — дистилляция., предусматривающую частичное удаление воздуха из перегонного аппарата. Дистилляция молекулярная основана на разделении жидких смесей путем их свободного испарения в высоком вакууме 10 -2 —10 -6 Па (10 -4 — 10 -8 мм рт. ст.) при температуре ниже точки их кипения. Особенность этого способа дистилляции — взаимное расположение поверхностей переноса на расстоянии, меньшем средней длины свободного пути молекул перегоняемого вещества, что обеспечивает переход молекул из одной фазы в другую с минимальным числом соударений.

В зависимости от условий процесса различают простую и молекулярную дистилляцию.

В зависимости от конструкции различают аппараты: для медицинских, бытовых и технических целей.

Дистилляция с конденсацией пара в твёрдую фазу:

с конденсацией пара в градиенте температуры;

с направленным затвердеванием конденсата;

зонная дистилляция.

Дистилляция с конденсацией пара в градиенте температуры – дистилляционный процесс, в котором конденсация в твёрдую фазу осуществляется на поверхности, имеющей градиент температуры, с многократным реиспарением частиц пара. Менее летучие компоненты осаждаются при более высоких температурах. В результате в конденсате возникает распределение примесей вдоль температурного градиента, и наиболее чистая часть конденсата может быть выделена в качестве продукта. Разделение компонентов пара при реиспарении подчиняется собственным закономерностям.

Реиспарение повышает эффективность очистки от трудноудаляемых малолетучих примесей в 2-5 раз, а от легколетучих - на порядок и более (по сравнению с простой перегонкой). Этот вид дистилляции нашёл применение в промышленном производстве высокочистого бериллия.

Зонная дистилляция - дистилляционный процесс в контейнере удлинённой формы c частичным расплавлением рафинируемого вещества в перемещаемой жидкой зоне и конденсацией пара в твёрдую фазу по мере выхода конденсата в холодную область. Процесс разработан теоретически.

При движении зонного нагревателя вдоль контейнера сверху вниз в контейнере формируется твёрдый конденсат с неравномерным распределением примесей, и наиболее чистая часть конденсата может быть выделена в качестве продукта. Процесс может быть повторён многократно, для чего конденсат, полученный в предыдущем процессе, должен быть перемещён (без переворота) в нижнюю часть контейнера на место рафинируемого вещества. Неравномерность распределения примесей в конденсате (т. е. эффективность очистки) растёт с увеличением числа повторений процесса.

Рассмотрим дистиллятор [Патент РФ 2064318, 1992.11.18, C02F 1/04], содержащий вертикальный цилиндрический корпус с крышкой и нагревательными элементами, патрубки входа исходной жидкости и выхода дистиллята и отработанной жидкости, холодильник, конденсатор, распределитель исходной жидкости, экранирующее устройство, сборник отработанной жидкости, соединенный с патрубком отработанной жидкости. Нагревательные элементы расположены на наружной поверхности корпуса. Холодильник выполнен в виде камеры с установленными на ней патрубками входа и выхода исходной жидкости и дистиллята, конденсатор - в виде полого перфорированного цилиндра, соединенного с холодильником. Распределитель исходной жидкости выполнен в виде установленной под крышкой распределительной платы с каналами, оси выходных отверстий которых тангенциально направлены к внутренней поверхности корпуса, а экранирующее устройство - в виде трубки-змеевика, один конец которой соединен с патрубком выхода исходной жидкости из холодильника, другой с крышкой, и датчика температуры, установленного в сборнике отработанной жидкости. Дистиллятор может быть снабжен блоком управления и линиями коммутации с нагревательным элементом и датчиком температуры. Дистиллятор является малогабаритным и имеет повышенную производительность.

Достоинством указанного дистиллятора является возможность поддержания неизменными за счет теплопередачи при стационарном процессе величины и постоянства температуры нагрева жидкости всей контактной поверхностью испарителя, чем достигается постоянство границы нагрева и парообразования протекающего тонкого слоя жидкости и ограниченность зоны и времени нахождения жидкости при температуре кипения. Дистиллятор можно эффективно использовать, как для дистилляции однородных жидкостей, так и для разделения смесей жидкостей, имеющих различную температуру кипения компонентов смеси жидкостей.

Недостатком является то, что при использовании нагревательного элемента для получения дистиллированной воды посредством испарения и последующей конденсации требуются высокие энергетические затраты.

Также следует отметить неэффективность использования тепла отработанной жидкости в указанном дистилляторе.

Рассмотрим [Патент РФ 2225843, 2002.11.11, C02F 1/04] термоэлектрический опреснитель, содержащий рабочую камеру, представляющую собой вытянутый в горизонтальном направлении полый прямоугольный параллелепипед из теплоизолирующего материала, у которого отсутствует одна из меньших боковых граней. Объем рабочей камеры разделен на три расположенных друг над другом сообщающихся канала для отвода концентрированного рассола, подвода морской воды и отвода пресной воды двумя тонкими горизонтальными перегородками неодинаковой длины (длина нижней перегородки больше длины верхней перегородки и меньше длины рабочей камеры), выполненными из высокотеплопроводного материала. Канал для подвода морской воды заканчивается бортиком. На концах перегородок установлены две термоэлектрические батареи (ТЭБ), тепловыделяющие спаи которых приведены в тепловой контакт с игольчатыми радиаторами, иглы в которых расположены в шахматном порядке и выведены в канал для подвода морской воды, а теплопоглощающие сопряжены с двумя другими игольчатыми радиаторами, выведенными в каналы для отвода концентрированного рассола и отвода пресной воды соответственно. Объем ТЭБ заполнен теплоизоляционным материалом, который уменьшает тепловой поток между каналами для отвода концентрированного рассола, подвода морской воды и отвода пресной воды через ТЭБ, а также устраняет тепловой контакт ТЭБ с перегородками.

К достоинствам указанного дистиллятора следует отнести эффективность использования тепла концентрированного рассола и конденсата, что достигается за счет конструкции дистиллятора. Тепловые потоки концентрированного рассола и опресненной воды находятся в противотоке с поступающей в устройство холодной морской водой, что делает процесс теплопередачи между потоками морской, пресной воды и концентрированного рассола наиболее эффективным. Размещение игл игольчатых радиаторов в шахматном порядке способствует турбулизации потоков морской, пресной воды, пара и концентрированного рассола, что повышает теплоотдачу. Питание ТЭБ осуществляется посредством программируемого источника электрической энергии таким образом, что при включении устройства обе ТЭБ работают в режиме максимальной теплопроизводительности до тех пор, пока не начнется процесс парообразования. Далее ТЭБ переключаются в режим максимального холодильного коэффициента, при котором максимальная мощность (максимальное количество теплоты) перекачивается с холодного спая на горячий при минимальном градиенте температуры на спаях ТЭБ.

К недостаткам можно отнести низкую эффективность работы испарительной части устройства. В режиме испарения теплоотдача будет осуществляться через толстый слой жидкости, а при кипении концентрация рассола будет максимальной в слое жидкости, примыкающей к поверхностям нагрева, что приведет к интенсивному образованию накипи. Для интенсификации процесса тепло-массообмена в указанном опреснителе используют пассивную турбулизацию жидкого слоя, однако этот способ не вполне удовлетворителен в смысле металлоемкости и энергопотребления.

В качестве прототипа выбрано изобретение "High temperature peltier effect water distiller" [Патент US 2002130029, 2002-09-19, B01D 1/00; B01D 5/00; C02F 1/04; B01D 1/00; B01D 5/00; C02F 1/04, B01D 3/00]. Устройство для дистилляции воды основано на использовании высокотемпературных термоэлектрических преобразователей, принцип действия которых базируется на эффекте Пельтье - возникновении разности температур при протекании электрического тока, для нагрева жидкости, такой как вода, до получения пара и охлаждения пара для получения чистой дистиллированной жидкости. Дистиллятор состоит из трех технологически связанных между собой частей: камеры нагрева, термоэлектрической секции и конденсатора. Камера нагрева воды представляет собой контейнер с резервуаром для воды и инфильтрационной камерой, имеющей в поперечном сечении Т-образную форму, с открытой в резервуар с водой нижней частью. Контейнер из фарфора, пластика, стекла или др. материала закрыт крышкой из пеноподобного изолирующего материала с поперечным отверстием. Термоэлектрическая секция, представляющая собой две теплопроводные пластины, между которыми размещены элементы Пельтье, расположена в отверстии крышки контейнера и находится в контакте с камерами нагрева и конденсации. Конденсатор изготовлен из блока теплопроводного материала с трубкой-змеевиком, нижней частью он контактирует с холодной стороной термоэлектрической секции. Термоэлектрические элементы, имеющие с одной стороны контакт с конденсатором, за счет эффекта Пельтье передают от него тепло к другой стороне, имеющей контакт с камерой нагрева, таким образом обеспечивается передача тепла к кипящей воде. Вода преобразуется в пар, который поступает в змеевик конденсатора и, конденсируясь, преобразуется в дистиллированную воду.

Дистиллятор не имеет движущихся частей, что обеспечивает повышенную надежность, низкий уровень шума и простоту обслуживания. Конструкция дистиллятора позволяет за счет передачи в камеру нагрева тепловой энергии, выделившейся при конденсации пара, увеличить энергоэффективность устройства.

Однако площадь контакта ограничена и не обеспечивает достаточно эффективного отвода тепла от конденсатора, что является существенным недостатком указанного дистиллятора. Как недостаток следует отметить сложность конструкции устройства, а также невозможность работать с водой любого качества, так как интенсивное длительное кипение воды в резервуаре контейнера приводит к образованию накипи на стенках резервуара. Сложно использовать такой дистиллятор в качестве проточного.

Аквадистиллятор с устройством для повышения качества дистиллята относится к конструкции аппарата по выпуску дистиллированной воды для медицинских, бытовых и технических целей. Устройство содержит коллектор с переменным сечением и зауженным участком, соединенный с патрубком для выхода воды в испаритель до уменьшения сечения коллектора и затем в расширительной его части, также соединенный с патрубком для выхода воды из испарителя. При этом за счет эжекционного эффекта через патрубок для выхода воды из испарителя выносится образовавшийся солевой осадок. При осуществлении изобретения улучшается качество дистиллята, увеличивается срок службы дистиллятора, увеличивается время между профилактическими ремонтами по очистке испарителя, так как процесс очистки ведется не периодически, а непрерывно, во время работы аппарата. 2 ил.

Изобретение относится к конструкции аппарата для получения дистиллированной воды для медицинских, бытовых и технических целей.

Известны аппараты для дистилляции воды:

1. SU 1430050 A1 15.10.1988 - "Аквадистиллятор с повышением производительности за счет перемешивания испаряемой жидкости";

2. US 2715607 А 16.08.1955 - "Knockdown distillation apparatus";

3. RU 2217674 C2 20.11.2001 - "Аквадистиллятор с разборным конденсатором".

Аналогом изобретения является патент на изобретение RU 2217674 C2 20.11.2001 "Аквадистиллятор с разборным конденсатором". Существенными признаками изобретения совпадает следующая совокупность признаков прототипа: "Содержится патрубок входящего в испаритель для подачи воды и выходного патрубка для сброса воды".

Недостатками этих аппаратов является то, что во время работы через определенное время происходит отложение шлама от солей, содержащихся в проточной воде при кипении в испарителе, увеличивается проводимость воды, увеличивается степень износа электродов, насыщается исходная вода продуктами износа металла. Часть химических элементов уносится паром и попадает в дистиллят, ухудшая его качество. Режим работы аппарата нарушается, производительность падает, ТЭНы (нагревательные элементы) чаще перегорают, а в электродных дистилляторах быстрее изнашиваются электроды. Чаще необходимо разбирать аппарат для профилактической чистки.

Задача, на решение которой направлено изобретение, - создание устройства, позволяющего значительно повысить качество дистиллята, производительность аппарата, сократить время и количество профилактических ремонтов.

Технический результат достигается тем, что аппарат оснащается специальным устройством, состоящим из коллектора переменного сечения, где часть воды поступает в испаритель по одному патрубку, а часть - через трубку меньшего диаметра течет в расширительную часть коллектора, создавая эжекционную тягу, в результате чего через другой патрубок из испарителя выносится образовавшиеся солевые осадки при кипении и парообразовании. Происходит постоянная очистка воды в испарителе. Качество дистиллята улучшается (до 300% уменьшается содержание солей).

Перегонка (объединяющая дистилляцию и ректификацию)- процесс, включающий частичное испарение разделяемой смеси и последующую конденсацию образующихся паров, осуществляемое однократно или многократно.

Разделение перегонкой основано на различной летучести компонентов смеси при одной и той же температуре.

Будем рассматривать бинарные смеси.

Компонент, упругость пара которого выше, а температура кипения ниже, является летучим и называется низкокипящим компонентом- НК. А компонент с упругостью пара ниже, а температурой кипения выше называется труднолетучим или высококипящим – ВК.

Жидкость, которая осталась после частичного испарения, называется остаток, а жидкость, которая получилась при конденсации пара, называется дистиллятом.

Существует два принципиально отличных вида перегонки:

1.Простая перегонка (или дистилляция)- процесс однократного частичного испарения жидкой смеси и конденсации образующихся паров; применима только для разделения смесей, летучести компонентов, которой существенно разделены. Обычно используют для предварительного разделения смесей.

2.Ректификация- процесс разделения гомогенных смесей путем многократного ступенчатого или непрерывного тепломассообмена между неравновесными встречными потоками пара и жидкости, это процесс многократного частичного испарения жидкости и испарения паров.

Разделение обычно осуществляется в колонных аппаратах при многократном и непрерывном контакте фаз, сопровождающемся испарением НК и конденсацией ВК. При конденсации паров, отходящих из верхней части колонны образуется дистиллят (ректификат), часть которого в виде флегмы возвращается для орошения верхней части колонны. В нижней части колонны удаляется кубовый остаток – продукт, обогащенный ВК.

Классификация бинарных систем.

Бинарные смеси подразделяются на:

1. Смеси с неограниченной взаимной растворимостью:

а) идеальные (подчиняются закону Рауля)

б) неидеальные - реальные-(с положительным и отрицательным отклонением от закона Рауля)

2. Смеси взаимно нерастворимые.

3.Ограниченно растворимые друг в друге.

Бинарные смеси, неограниченно растворимые друг в друге:

а) Идеальные смеси

вспомним правило фаз: С=К+2-Ф, где

С – число степеней свободы,

К – число компонентов, в нашем случае К=2 (бинарная система).

Ф – число фаз- если между компонентами не происходит химического взаимодействия, то при наличии пара и жидкости, число фаз = 2, тогда число степеней свободы С=2+2-2=2. Это означает, что из тех независимых параметров, полностью описывающих состояние системы - температура, давление, концентрация- 2 параметра изменяются, а один параметр неизменен. Т.е. можно произвольно выбрать любые два, при этом определяется значение третьего.

Поэтому бинарные смеси представляют в виде фазовых диаграмм:

1. При t=const диаграмма давление- состав жидкости Р - х.

2. При Р=const диаграмма температура состав жидкости, состав пара t –x,y

3.При Р=const диаграмма равновесия y-x

Идеальные смеси подчиняются закону Рауля: при постоянной температуре парциальное давление компонента (А) в паре ( ) прямопропорционально мольной доле этого компонента в жидкости. При этом коэффициент пропорциональности равен давлению насыщенного пара данного компонента при данной температуре.

- парциальное давление А и В

- упругость пара компонентов А и В (по таблице)

x,y- мольные доли

Запишите: Расчет ректификации ведется по НК компоненту и в мольных долях (в отличии от абсорбции, где концентрация в кмоль на кмоль)

x – содержание НК в жидкости

y- Содержание ВК в паре

Одновременно, согласно закону Дальтона: общее давление пара над раствором Р равно сумме парциальных давлений его компонентов:

т.е. парциальные давления компонентов изменяются по линейным законам и обладают свойством аддитивности и при постоянной температуре парциальные давления компонентов, а также общее давление паров над смесью находится в линейной зависимости от мольной доли низкокипящего компонента.

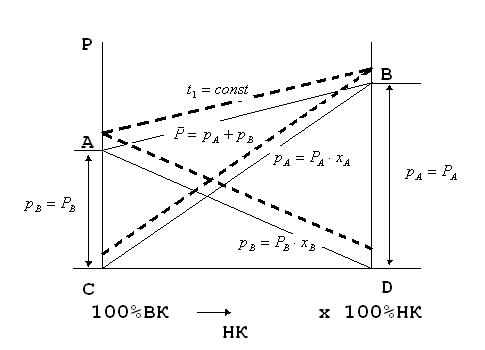

Эти уравнения можно выразить графически на Р-х диаграмме, на которой по оси абсцисс отложен состав жидкости х, а по оси ординат – давление пара Р. Уравнения изображаются прямыми линиями: парциальное давление НК- линией СВ, парциальное давление ВК- линией АD, полное общее давление – линией АВ. Отрезок DB равен упругости пара чистого НК, а АС- упругости пара чистого ВК. Описанное построение относится к некоторой постоянной температуре, следовательно, линии АD, СВ и АВ являются изотермами.

1.Строим диаграмму давление- состав жидкости Р-х при t=const.

DB и CA- упругость паров компонента А и В

АВ – общее давление Р.

Пользуясь диаграммой Р-х можно определить температуру кипения смеси различного состава.

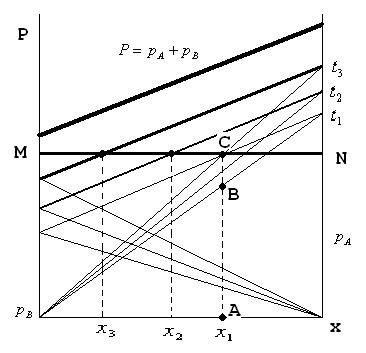

Строят по значениям из справочников. Для этого надо построить ряд изотерм полного давления, соответствующих температурам . Далее проводят горизонтальную линию MN с ординатой, равной внешнему давлению.

MN-линия внешнего давдения

Из точки на оси абсцисс, отвечающей х, восстанавливают перпендикуляр до пересечения с MNв т.С, через которую проходит изотерма =const. При этой температуре общее давление пара смеси равно внешнему давлению, и следовательно, смесь состава х, кипит при температуре . Аналогично . При температуре кипения смеси отрезок АВ – это парциальное давление НК - и ВС- парциальное давление ВК- .

Определив температуры кипения и составы паров для смесей разного состава, можно построить t-x,y, и y-x диаграммы.

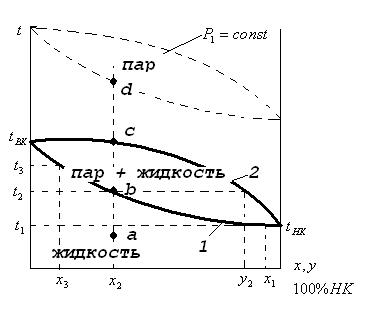

2. Диаграмма t-x,y (температура – состав жидкости – состав пара) при Р=const.

Построение этой диаграммы ведется на основании диаграммы давление – состав жидкости. Наносятся точки t кипения НК и ВК компонентов, жидкости смеси состава , затем точки с координатами и соединяются кривой. Нижняя кривая – это температура кипения жидкой смеси.

Надо построить линию пара.

Далее откладываем по оси абсцисс составы паров и соединяя точки получаем линию, называемую линией конденсации.

В соответствии с законом Дальтона парциальное давление данного компонента А пропорционально его мольной доле в паре , а так как по закону Рауля, то зависимость между составами равновесных фаз отсюда . Зная х, общее давление и давление насыщенного пара над чистой жидкостью, найдем , по .

По этим координатам строим вторую кривую- линию конденсации.

а- чистая жидкость состава

b - t кипения жидкости состава

с – температура пара состава

d- Перегретый пар

Что бы найти состав пара для какой – либо смеси, надо отложить на оси абсцисс состав этой смеси и из этой точки провести вертикаль до пересечения с линией кипения. Далее провести горизонталь до х с линией конденсации. Абсцисса последней точки пересечения выражает искомый состав пара.

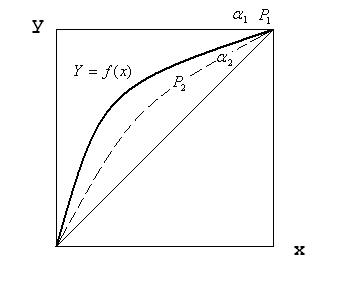

3.Строим диаграмму равновесия y-x (состав пара – состав жидкости).

На фазовой диаграмме y-x наносится линия равновесия, выражающая в данном случае зависимость между равновесными составами (по НК) жидкой ( ) и паровой ( ) фаз.

Диаграмма строится при Р=const , т.е. для переменных температур кипения, изменяющихся в зависимости от изменения жидкой смеси. В выражение для подставим значение общего давления из закона Дальтона и получим . Разделим числитель и знаменатель на и введем понятие относительной летучести компонентов смеси . Тогда

Это уравнение параболы. Крайние точки кривой равновесия расположены в противоположных углах квадрата. В реальном случае эта кривая не парабола и имеет другую форму.

В практических расчетах, зная давление паров чистых компонентов определяют относительную летучесть , а далее уже можно построить кривую равновесия для идеальных смесей. Чем больше , тем более выпуклая кривая равновесия, тем легче разделить смесь. .

Многие вещества на нашей планете не встречаются в чистом виде, потому ученые придумали множество методов разделения смесей. Некоторые смеси состоят из видимых невооруженному глазу частей. Но есть вещества, однородность которых сохраняется только до наступления особого состояния.

К примеру, из чего состоит гранит, видно всем, а вот структура молока становится явной только при его скисании. Ниже мы рассмотрим, как можно разделить смешанные вещества, и для чего применяется каждый из методов.

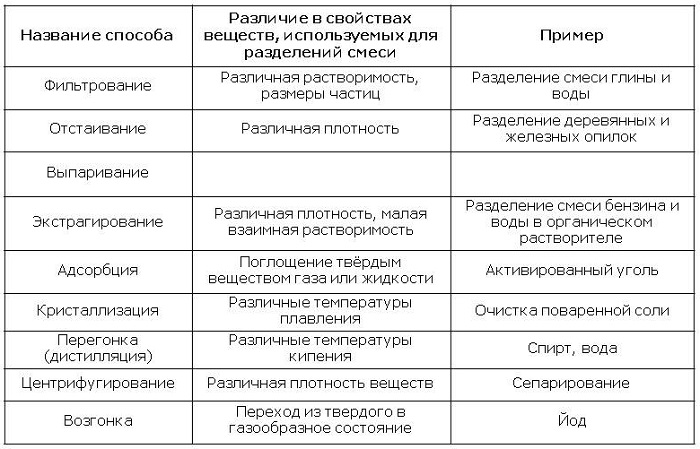

Способы разделения однородных смесей

Для выделения из готового состава растворенных компонентов принято использовать химические процессы. Разберем основные химические способы.

Выпаривание

В основу выпаривания заложены физические свойства компонентов смеси, а именно способность кипеть при разных температурах.

В ходе такого процесса состав можно разделить на жидкие и растворимые вещества. Например, вода и соль, или вода и сахар.

Выпариванием пользуются при необходимости выделения из имеющейся смеси только твердого ингредиента.

С температурами кипения отдельных веществ можно предварительно ознакомиться в справочниках по химии или физике. Данные представлены в наглядных таблицах.

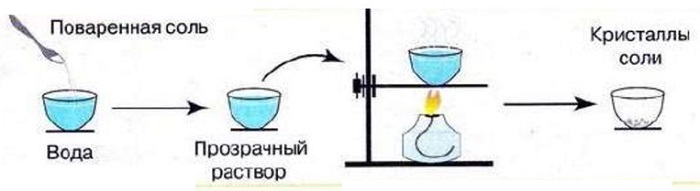

Кристаллизация

Кристаллизацией называют процесс формирования кристаллов из стекол, газов, расплавов и растворов. Такую же формулировку применяют при образовании кристаллов с полученной структурой из кристаллов другого структурного класса, так называемые полиморфные превращения, либо при смене состояния вещества из жидкого на твердое кристаллическое.

Методом кристаллизации пользуются для выделения больших образований твердого вещества. Жидкость испаряется частично.

Раствор нагревают до определенной температуры и оставляют открытым на долгий период времени. При медленном испарении жидкости растворенное вещество выпадает в осадок в виде кристаллов. Таким методом в промышленных масштабах добывают соль из природной соленой воды.

Дистилляция (перегонка)

Метод перегонки основан на испарении летучих жидкостей, которые в дальнейшем превращаются в конденсат.

При нагревании раствора летучий компонент превращается в пар и оседает на стенках сосудов в виде капель конденсата.

Дистилляцию применяют в процессе опреснения морской воды, что очень актуально для стран с острой нехваткой питьевой воды.

Дистилляция – это основной метод переработки нефти, которая, по сути, является многокомпонентной смесью. В результате перегонки получают различные виды топлива.

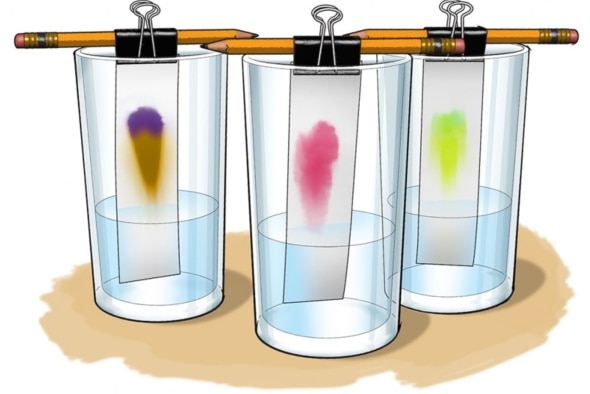

Хроматография

Хроматография основана на способности поверхности определенных веществ с разной интенсивностью поглощать разделяемые компоненты.

Процесс можно рассмотреть на простом практическом примере – разделении красителей фильтровальной бумагой. При погружении конца полоски бумаги в раствор, растворители будут подниматься на разную высоту и с различной скоростью.

В промышленных масштабах фильтровальную бумагу заменяют углем, мелом, известняком и прочими веществами. Для разделения многокомпонентных растворов используют хроматографы. Они не только разделяют смеси, но и устанавливают их состав.

Методы разделения неоднородных составов

Для разделения нерастворимой группы смесей применяют несколько иные методики. Их задача заключается в отделении твердых нерастворимых частиц от жидкостей или твердых частиц другого вида.

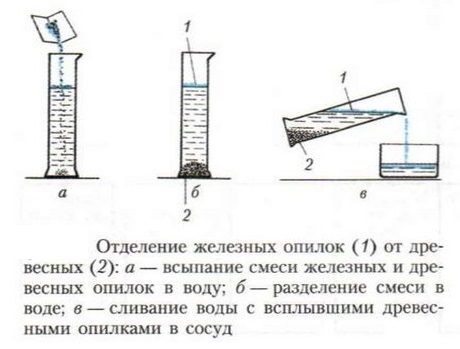

Отстаивание

Это наиболее простой метод, который отличается тем, что в процессе отстаивания частицы, имеющие больший вес, чем вода, опускаются на дно сосуда.

Более легкие частицы наоборот всплывают на поверхность, где их потом и собирают.

Чем меньшего размера твердые компоненты, тем дольше длится отстаивание. Поэтому для ускорения очищения жидкости могут применять различные абсорбенты, адсорбенты и прочие химические катализаторы.

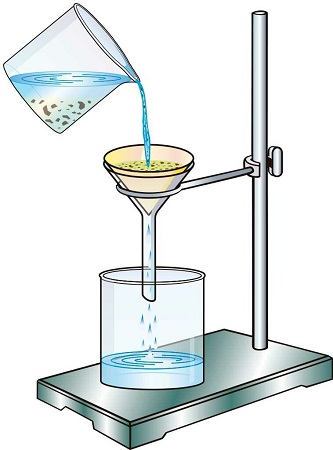

Фильтрование

Фильтрование часто используется совместно с отстаиванием. Для его осуществления понадобятся всевозможные фильтры.

Наиболее результативными являются вакуумные, дисковые и ленточные. Они задерживают твердые частицы и пропускают жидкость в емкость. Чем больше размер фильтра, тем быстрее будет происходить фильтрация.

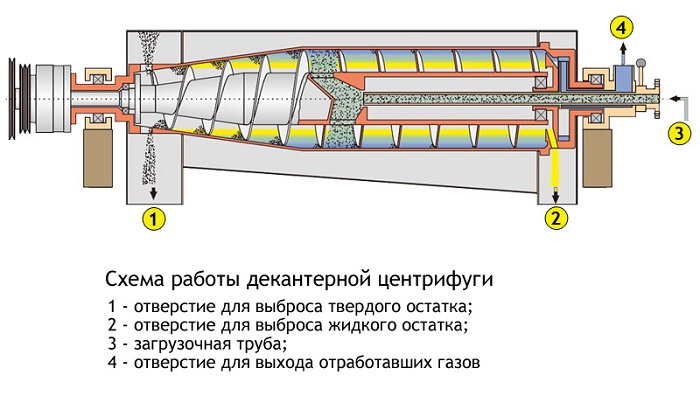

Центрифугирование

Работа высокоскоростных центрифуг заключается в разделении особо устойчивых эмульсий.

При помощи центробежной силы компоненты смеси, имеющие индивидуальную густоту, разделяются через воронки в разные емкости. В этом и состоит суть центрифугирования.

Для газовых взвесей лучше использовать скоростные циклоны. Они собирают твердые частицы на электродах или стенках устройства.

Другие методы разделения

Отделить нужный компонент из имеющейся смеси можно и другими способами.

Приведем несколько примеров:

Декантация – механическое отделение твердых веществ от жидких. Производится путем сливания жидкости с осадка. Широко применяется работниками ресторанов - сомелье и барменами.

Сушка – тепловое удаление жидкости из смесей. После сушки остается только твердый состав. Часто применяется на производстве непосредственно перед упаковкой продукции.

Электрофорез – сложное явление, заключающееся в электрокинетическом перемещении дисперсных частиц в жидком или газообразном веществе под воздействием электрического поля. Электрофорез применяется для разделения и изучения состава смеси в молекулярной биологии, химии и биохимии.

Методов разделения смесей намного больше, нежели описано в этой статье. Существуют очень сложные способы, которые предназначены для выделения из состава веществ со схожими свойствами или имеющихся в критически малых количествах в гетерогенных и гомогенных смесях.

Читайте также: