Проходной отогнутый резец реферат

Обновлено: 05.07.2024

В данной работе описываются оба типа резцов, т.к. даже с внедрением механических потребность в напайных все равно осталась, и без существования обоих типов резцов изготовление деталей круглого сечения с высоким качеством шероховатости и точности размеров практически невозможно, что указывает на актуальность данной работы.

Цель данной работы заключается в исследовании обоих типов резцов, их сплавов, строения, рабочих качеств, мест применения.

Содержание

Введение________________________________________________________________________ 3

1. Токарные резцы________________________________________________________________ 4

2. Инструментальные материалы____________________________________________________ 12

3. Заточка резцов_________________________________________________________________ 15

Заключение______________________________________________________________________ 17

Список использованной литературы_________________________________________________ 18

Работа содержит 1 файл

Реферат Токарные резцы.doc

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Филиал Государственного образовательного учреждения высшего профессионального образования

КРАСНОЯРСКИЙ ГОСУДАРСТВЕННЫЙ ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ

им. В.П. Астафьева в г. Железногорске

Факультет Информатики и технологии

Реферат на тему:

Выполнил: студент 3 курса

Лариошкин Дмитрий Николаевич

Проверил: _______________________

______________________________ ____

ЖЕЛЕЗНОГОРСК

Введение______________________ ______________________________ ____________________ 3

1. Токарные резцы________________ ______________________________ __________________ 4

2. Инструментальные материалы_____________________ ______________________________ _ 12

3. Заточка резцов________________ ______________________________ ___________________ 15

Заключение____________________ ______________________________ ____________________ 17

Список использованной литературы____________________ _____________________________ 18

В настоящее время тяжелая промышленность и металлургия проходит такой этап, в котором невозможно изготовление различных деталей и изделий высокого качества и точности без применения резцов различного профиля и качества.

В данной работе описываются оба типа резцов, т.к. даже с внедрением механических потребность в напайных все равно осталась, и без существования обоих типов резцов изготовление деталей круглого сечения с высоким качеством шероховатости и точности размеров практически невозможно, что указывает на актуальность данной работы.

Цель данной работы заключается в исследовании обоих типов резцов, их сплавов, строения, рабочих качеств, мест применения.

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др.

Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т. д.

Резец состоит из головки (рабочей части) и стержня, служащего для закрепления резца в резцедержателе.

Передней поверхностью резца называют поверхность, по которой сходит стружка. Задними поверхностями (главной и вспомогательной) называют поверхности, обращенные к обрабатываемой детали.

Главная режущая кромка выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей. Вершиной резца является место пересечения главной и вспомогательной режущих кромок.

Для определения углов резца установлены понятия: плоскость резания и основная плоскость. Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца. Основной плоскостью называют плоскость, параллельную направлению продольной и поперечной подач; она совпадает с нижней опорной поверхностью резца.

Углы резца разделяют на главные и вспомогательные. Главные углы резца измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом a называется угол между главной задней поверхностью резца и плоскостью резания. Углом заострения b называется угол между передней и главной задней поверхностями резца. Главным передним углом g называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Сумма углов a + b + g =90 градусов. Углом резания d называется угол между передней поверхностью резца и плоскостью резания. Главным углом в плане j называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательным углом в плане j 1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи. Углом при вершине в плане e называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Вспомогательным задним углом a 1 называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости. Углом наклона главной режущей кромки l называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

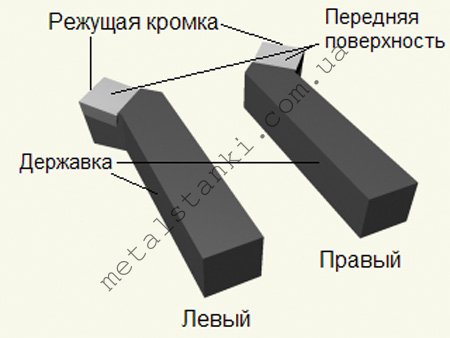

- по направлению подачи - на правые и левые, правые резцы на токарном стане работают при подаче справа налево, т. е. перемещаются к передней бабке станка, левые, наоборот, от передней бабки к задней.

- по роду материала различают резцы из быстрорежущей стали, твердого сплава и т. д.;

- по способу изготовления - на цельные и составные (при использовании дорогостоящих режущих материалов резцы изготовляют составными: головка - из инструментального материала, а стержень из конструкционной углеродистой стали,

- по сечению стержня - на прямоугольные, круглые и квадратные; по виду обработки - на проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные и др.

Наибольшее распространение получили составные резцы с пластинами из твердого сплава, которые припаиваются или крепятся механически.

- по типу резцы делятся на проходные, проходные упорные, подрезные и проточные.

Проходные резцы изготавливаются прямыми и отогнутыми, правыми и левыми ГОСТ 18877-73 предназначены для обработки цилиндрических поверхностей. Отогнутые резцы более универсальны, они позволяют обрабатывать также торцовые поверхности с поперечной подачей. Углы режущей кромки равны j = 45 о , 60 о ,75 о

Проходные упорные резцы твердосплавные, напайные резцы ГОСТ 18879-73 изготавливаются как правые так и левые, эти резцы предназначены для обтачивания ступенчатых деталей, подрезки торцов, буртиков угол режущей кромки j = 90 о .

Подрезные резцы так же изготавливаются твердосплавными, напайными согласно ГОСТ 18880-73 предназначены для обтачивания ступенчатых деталей, в том числе с большим отношением длины к диаметру, подрезки торцов, буртиков; углы режущей кромки j = 100 о , 10 о

Расточные резцы предназначены для увеличения диаметра предварительно подготовленных отверстий. Для обработки сквозных отверстий используются резцы с углами 45 о …75 о . Недостатком таких резцов является более высокая радиальная сила Py, стремящаяся отжать резец от обрабатываемой поверхности.

Для обработки глухих отверстий используются резцы, угол которых обычно выбирается в пределах 90 о . 95 о , такой угол уменьшает радиальную силу резания до нуля (при j = 90 о ) или даже обращает ее в сторону обрабатываемой поверхности (при j = 95 о ), что может компенсировать потерю размера при износе резца. Однако прочность таких резцов меньше, чем резцов, используемых для обработки сквозных отверстий. Поэтому они рекомендуются для расточки отверстия до упора или в условиях повышенного износа, например, для расточки отверстий по литейной корке.

Резцы с углом j = 90 о удобны для расточки отверстий малого диаметра (до 15 мм), когда нужно обработать уступ или дно отверстия под углом j = 90 о к оси и нет возможности дать резцу поперечное перемещение для подрезки дна отверстия.

Для обработки отверстий большого диаметра и длины используются жесткие державки (борштанги), в пазу которых прямо или косо закрепляется один или несколько резцов круглого или квадратного сечения. Размеры таких резцов регламентированы ГОСТ 9795-84.

Для получения точных отверстий применяются борштанги или расточные головки специальных конструкций (микроборы), позволяющие устанавливать размер инструмента с помощью микрометрических винтов.

Отрезные (прорезные) резцы общего назначения изготавливаются из быстрорежущей стали и твердых сплавов и предназначены для отрезания материала под прямым углом к оси вращения, или прорезания узких пазов и канавок. Номенклатура быстрорежущих резцов определяется ГОСТ 18874-73, твердосплавных напайных - ГОСТ 18884-73 и твердосплавных с механическим креплением неперетачиваемых пластин - ТУ2-035-1024-86. В зависимости от расположения режущей части резца относительно корпуса такие резцы бывают асимметричные (правые и левые) и симметричные.

1.2.Револьверно- автоматные резцы

Под резцами такого типа понимается инструмент, широко применяемый на станках токарной группы, используемых в условиях серийного и массового автоматизированного производства (токарно-револьверные станки и автоматы, станки с ЧПУ). Общим для этих станков является наличие на продольном суппорте револьверной головки с гнездами цилиндрической формы. Для поперечных работ на станках, имеющих револьверную головку с осью, перпендикулярной оси шпинделя, используются поперечные или балансирные суппорты с резцедержателями типа токарных. На станках, снабженных револьверной головкой с осью, параллельной оси шпинделя, поперечные работы производятся путем поворота головки вокруг своей оси; при этом резец движется в плоскости, перпендикулярной оси шпинделя, описывая дуговую траекторию.

1.2.1.Резцы для продольного точения

Автоматные резцы для наружного точения и подрезки торцов изготавливаются из быстрорежущей стали (ГОСТ 18874-73 и ТУ2-035- 974-84), с припаянными пластинами твердого сплава (ГОСТ 18884-73) или с механическим креплением таких пластин (ТУ2-035-1024-86). В зависимости от установки относительно детали эти резцы подразделяются на радиальные и тангенциальные, что обеспечивается как конструкцией державки, так и заточкой резца. В связи со стесненными габаритами державок и рабочей зоны резцы, применяемые на револьверных станках, имеют тело, сечение которого обычно меньше, чем на токарных станках с такой же высотой центров. Стандартный ряд предусматривает следующие размеры (ТУ2-035-974-84) стороны квадрата и вылета для проходных резцов.

Понятие резца как инструмента, применяемого при работе на токарных, строгальных и долбежных станках при металлообработке. Классификация резцов по направлению подачи, форме державки и способу применения. Виды токарных резцов: проходные, расточные и пр.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 27.03.2015 |

| Размер файла | 14,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего образования

Институт Физики Высоких технологий

По дисциплине: Металлообрабатывающее оборудование

На тему: Резцы, их виды и описание

Выполнил: студент гр. 4А21 Мартынов Р.С.

Проверил: Должиков В.П.

1. Общие сведения о резцах

Резец -- это основной инструмент, применяемый при работе на токарных, строгальных и долбёжных станках при металлообработке, и, в меньшей степени, на деревообрабатывающих и др. производствах. Рабочая часть резца представляет собой заостренный клин, который под воздействием подачи врезается и срезает слой обрабатываемого материала(стружку).

По направлению подачи резцы бывают правые и левые:

Отличить можно наложением сверху правой или левой руки пальцами к вершине резца. Если режущая кромка инструмента окажется под большим пальцем правой руки - это правый резец, если левой - это левый резец, на токарных станках резец движется слева направо - к задней бабке станка.

По форме (сечению) державки бывают:

· Прямоугольные - распространенная форма для резцов при наружной обработке;

· Квадратные - чаще применяется для обработки отверстий и на резцах для спец.работ;

· Круглые - в основном, это внутренние расточные, резьбовые и канавочные резцы. При установке требуется специальная оправка.

Резцы делятся на:

· Черновые (обдирочные) - сплавы ВК, ТК, ТТК - низкие скорости обработки.

· Чистовые - сплавы Т15, Т30, ЦМ-332 - резцы отличаются большим закруглением вершины, из-за чего чистота поверхности улучшается. Высокие скорости обработки.

· Резцы для тонкого точения - эльбор, алмазные. Небольшой слой срезаемого материала на высоких скоростях.

По способу применения - резцы применяются при следующих работах с соответствующим оборудованием:

· Токарные - снятие стружки с вращающейся заготовки. Резец с помощью суппорта перемещается как поперек к центру, так и вдоль вращающейся детали.

· Строгальные - резец движется горизонтально вдоль заготовки.

· Долбежные - принцип действия, как при строгании, только резец совершает вертикальные перемещения.

резец токарный металлообработка

2. Виды токарных резцов

Проходные -- для обтачивания детали вдоль оси ее вращения. (см. приложение 1). В свою очередь они делятся на:

· Резцы проходные упорные - наиболее применяемые в производстве - предназначены для обточки наружных цилиндрических поверхностей. Конструкция резца позволяет снимать максимальную толщину материала за один проход.

· Резцы проходные отогнутые - предназначены для черновой и чистовой обработки наружных и торцевых поверхностей, а также для снятия фасок.

· Резцы проходные прямые - предназначены как и проходные отогнутые для черновой и чистовой обработки наружных поверхностей, иногда для снятия фасок.

Отрезные - для отрезки заготовок и прорезания канавок. (см. приложение 2). При отрезке очень важно установить резец по центру осевого вращения детали. Минимальные отклонения приводят или к разрушению резца или к порче изделия.

Расточные - для растачивания отверстий. Отверстия растачиваются при помощи резцов или уже по готовым отверстиям, или после сверления сверлами крупных размеров.(см. приложение 3). В свою очередь делятся на:

· Резцы расточные для обработки глухих отверстий - предназначены для черновой или чистовой обработки глухих отверстий, ступенчатых технологических уступов, перпендикулярных оси вращения.

· Резцы расточные сквозные - предназначены для расточки сквозных отверстий в различных материалах большого диаметра.

Фасонные -- для получения сложной фасонной формы обтачиваемой детали. (см. приложение 4)

Резьбонарезные -- для нарезания всех типов резьбы: метрической , дюймовой, трубной, трапецеидальной и пр.

Подрезные -- для обработки плоскостей под прямым и острым углом к основному направлению обтачивания (торцевания).

Подобные документы

Основные разновидности токарных резцов, особенности их формы и отличительные признаки, функциональное назначение и сферы применения. Конструкция токарного резца и его элементы Приборы для измерения углов резца и техника их использования. Виды стружки.

контрольная работа [48,0 K], добавлен 18.01.2010

Ознакомление с классификацией, назначением и применением токарных резцов, с последовательностью расчета и конструирования отрезного резца. Классификация токарных резцов. Назначение и применение отрезного резца. Изображение отрезной резец и геометрии.

реферат [44,5 K], добавлен 21.11.2010

Применение фасонных резцов для обработки поверхностей на токарных станках. Подготовка чертежа к расчету резца и проектирование его державки. Расчет шпоночной протяжки. Расчет червячной фрезы для цилиндрических зубчатых колес с эвольвентным профилем.

курсовая работа [95,2 K], добавлен 08.02.2009

Оснащение рабочего места токаря. Изучение особенностей управления токарным станком. Пуск и остановка станка. Установка и закрепление резцов в резцедержателе. Нарезание резьбы. Работа на сверлильных и строгальных станках. Станки с программным управлением.

отчет по практике [837,9 K], добавлен 22.10.2015

Принципы расчета на прочность стержневого токарного резца. Выбор формы, размеров режущей пластины. Выбор марки материала инструмента, материала корпуса и назначение геометрических параметров. Расчет наружного и среднего диаметров резьбонакатных роликов.

Резец проходной отогнутый используется для обтачивания наружных поверхностей деталей вращения, куда относятся конические поверхности большой длины, цилиндрические валики и прочие вещи. В отличие от прямых, резцы проходные отогнутые получили большее распространение, так как они обладают универсальными возможностями в работе. У них более высокая жесткость и благодаря своей форме, они могут обрабатывать детали даже в сложнодоступных местах. Они применяются для создания деталей, черновой и чистовой обработки заготовок в машиностроении и станкостроении, практически в каждой профессиональной токарной мастерской резец проходной отогнутый является незаменимым инструментом для обработки.

фото:резцы токарные проходные отогнутые

Инструменты этого типа можно подразделить на чистовые и черновые виды. Чистовые обладают значительно большим радиусом закругления. Это позволяет получить более точно обработанную поверхность. Их используют на конечной стадии производства и для создания относительно небольших деталей. Если нужно добиться особой гладкости и чистоты, то, как правило, применяют лопаточные резцы, которые помогают добиться лучших результатов.

Черновые применяются для грубой обработки. Радиус закругления у них ниже, но и крепость заметно выше. Они отлично подходят для тех случаев, когда требуется снимать большое количество металла с заготовки. Рабочий ресурс у них значительно выше, поэтому, с экономической точки зрения обработка двумя видами резцов выходит значительно выгоднее. Точность у них меньше, но первый этап снятия они сделают быстрее.

Помимо этого, можно еще выделить такие виды как резец проходной отогнутый правый и левый. Здесь они отличаются расположением режущей кромки, как и на многих других разновидностей данных инструментов.

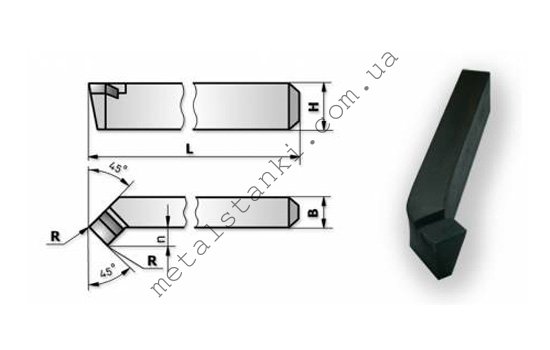

Основные размеры проходных отогнутых резцов

| Высота,мм | Ширина,мм | Длина,мм |

|---|---|---|

| 16 | 10 | 110 |

| 20 | 12 | 120 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Резец проходной отогнутый изготавливается преимущественно из твердосплавных материалов, ведь в основном заготовки состоят из жестких материалов, но также могут использоваться и инструменты из быстрорежущей стали.

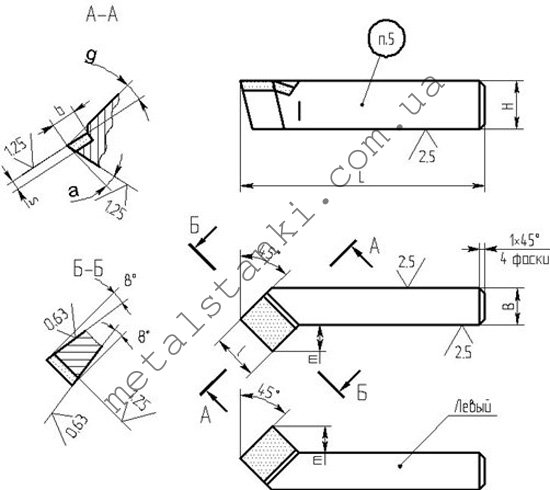

Геометрия проходного отогнутого резца

Основной рабочей частью резца является его головка, которая располагается на стержне. Он вставляется в резцедержатель для последующей работы. На передней поверхности головки имеется поверхность, которая обеспечивает сход стружки. Также существует две задние кромки вспомогательная и основная. Ими называют те поверхности, которые обращены к детали, подвергающейся обработке.

Основная работа резания осуществляется главной режущей кромкой. Данная часть образуется на пересечении главной задней и передней поверхности инструмента. В конструкции предусмотрена и вспомогательная режущая кромка, образовавшаяся на пересечении вспомогательных передней и задней поверхностей. Пересечение вспомогательной и главной режущей кромки образует вершину резца. В каждой модели создается свой уникальный угол, который делает изделие более подходящим для тех или иных целей. К примеру, для обработки детали ступенчатого типа требуется резец с углом в 90 градусов.

Выбор проходного отогнутого резца

Резцы проходные токарные отогнутые выпускаются в нескольких вариантах, в которых отличаются размеры, материал резца и другие параметры. При выборе следует обращают внимание на то, с какими заготовками придется иметь дело. Если в производстве используется широкий круг деталей, то следует иметь не один резец проходной изогнутый, а целый набор для различных случаев.

Относительно материала здесь наблюдается простая тенденция, когда мягкие и незакаленные сорта металла обрабатывают резцы проходные отогнутые левые и правые, которые сделаны из быстрорежущей стали. Он более дешевые, но менее практичные, если речь идет о жестких материалах. В данном случае следует использовать резец проходной отогнутый с резцом из твердосплавных материалов. Они отлично противостоят вибрациям и температуре, которая повышается во время работы, поэтому, срок их службы намного дольше.

Режимы резания

Резец токарный проходной отогнутый используется в достаточно простых режимах работы. Им осуществляется продольные и поперечные движения, в зависимости от профиля обработки. Выбрать и заказать саморезы для металлического профиля по самой выгодной цене в Украине можно на Stream. Рекомендуется для начала сделать черновую обработку одним инструментом, предназначенным именно для этой цели, а далее сделать уже чистовой проход по практически готовой поверхности. Если в черновой обработки постепенно снимается толщина до нескольких миллиметров, то при чистовой этот показатель идет в десятых долей миллиметра за несколько проходов.

Маркировка

На примере такого инструмента, как резец проходной отогнутый Т15К6 можно рассмотреть пример маркировки. Рабочая поверхность здесь выполнена из твердосплавных материалов, которые относятся к титановольфрамовой группе. Содержание кобальта (К6) составляет 6%, а карбида титана (Т15) – 15%.

Проходные резцы. Строение и назначение токарных резцов, в зависимости от типа. Виды проходных резцов и особенности их применения: прямые, отогнутые упорные. Геометрия резцов и требования стандартов к их производству. Советы по выбору и эксплуатации.

Проходной резец – инструмент металлообрабатывающей промышленности, предназначенный для обработки наружной поверхности деталей цилиндрической формы. Данные приспособления используются на токарных станках. Их применяют для широкого спектра работ, что позволяет относить инструмент проходного типа к наиболее распространенным режущим инструментам.

Виды и назначение токарных проходных резцов

В общепринятой классификации металлообрабатывающего инструмента резцы делят на группы, которые различаются способами и технологиями обработки. Наименование приспособления отражает суть и назначение инструмента. Например, расточные проходные резцы используют для работы со сквозными отверстиями.

Конструкция режущего инструмента независимо от его типа состоит из двух частей:

- Державка. Эта часть фиксируется в токарном патроне станка или в другом механизме, предусмотренном конструкцией аппарата.

- Головка. Рабочий элемент, который контактирует непосредственно с обрабатываемой заготовкой. Состоит из нескольких плоскостей с режущими кромками. Угол заточки зависит от требований к конструкции.

Материал изготовления головки зависит от вида обрабатываемого сплава. В качестве основы используют твердые, быстрорежущие, а также углеродистые материалы.

По внешнему виду токарные резцы делят на следующие группы:

- Прямые. Классическая форма, при которой державка и режущая часть расположены на одной оси.

- Изогнутые. Державка данных резцов имеет один изгиб, расположение и угол которого зависят от типа инструмента.

- Отогнутые. В этом случае рабочая головка имеет некоторое смещение относительно оси крепежной части.

- Оттянутые. Данный тип конструкции отличается шириной рабочей части, которая меньше, чем державка. Это позволяет выполнять работу в труднодоступных местах с небольшой областью воздействия на поверхность.

Среди рассматриваемого инструмента встречаются несколько видов. Рассмотрим их подробнее.

Проходные прямые

Резцы проходные прямые не получили широкого распространения в металлообрабатывающей промышленности. Для некоторых работ, к которым относится снятие фаски, удобнее использовать инструмент отогнутой формы. Применяется для обработки изделий конической формы. Державка для выполнения стандартных работ имеет прямоугольную форму с размерами граней 25*16 мм. Специальную обработку выполняют резцами с крепежной частью равносторонней формы с размером 25 мм.

Проходные отогнутые

Резцом универсального типа, которым снимают фаску с изделий, обрабатывают торцевые части деталей и выполняют прочие работы. Направление изгиба зависит от специфики работ. Проходные отогнутые резцы применяют как для черновой, так и для чистовой обработки металла.

Выпускают множество моделей, которые различаются габаритами изделия. Наиболее употребительными являются следующие размеры (высота*ширина*длина, мм):

- 16*10*110;

- 25*20*170;

- 32*25*170;

- 40*32*240;

- 50*40*240.

Проходные резцы первого типоразмера применяют только в профильных учебных заведениях в процессе подготовки студентов.

Проходные упорные

Приспособление широко используется в токарных мастерских для обработки цилиндрических заготовок небольшого размера, обладающих сложной формой. Данный тип отличается высоким классом точности работы. Это достигается благодаря прямому углу оси смещения головки по отношению к оси державки. Таким образом снижается уровень вибрации в процессе эксплуатации, что минимизирует риск повреждения обрабатываемого изделия.

Производители не рекомендуют обрабатывать данным резцом детали с высокой жесткостью.

Выпускают модели правого и левого направления. Примечательно, что резцы квадратной формы с размерами 20*20 и 50*50 могут быть только упорными левыми, без обратного изгиба.

Особенности геометрии резца

Независимо от модификации основным рабочим инструментом является рабочая головка. Она располагается на стержне резца. Для ее монтажа имеется специальный резцедержатель, который обеспечивает надежную фиксацию элемента.

Для удаления стружки, образовывающейся в процессе эксплуатации, передней поверхности придают особый угол, обеспечивающий наиболее эффективный вывод побочных продуктов. Грани, обращенные к рабочей плоскости, называют задней и основной.

Главная режущая кромка контактирует с обрабатываемой поверхностью металла. Она располагается между задней и главной передней гранями.

Для вспомогательных работ имеется дополнительная режущая кромка, расположенная в месте соединения задней, передней и вспомогательной граней.

Вершиной инструмента является пересечение режущих кромок. Для каждой работы существует свой угол заточки вершины, обеспечивающий наиболее эффективную обработку деталей.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

Как выбрать проходной резец

Резцы относят к расходным инструментам для токарного станка. Однако это не является поводом для того, чтобы беспечно отнестись к процессу выбора, ведь при соблюдении норм эксплуатации режущие приспособления способны прослужить длительный период.

Главными факторами являются форма обрабатываемых деталей и материал изготовления. Если деятельность носит временный характер, стоит обратить внимание на наборы расходных материалов. В этом случае при работе с нестандартным изделием не придется тратить время на поиск резца нужных размеров.

Наиболее употребительными являются резцы средних размеров – их поиск не займет много времени. Если для работы понадобится прибор наибольшего типоразмера в линейке, его придется заказывать: они редко имеются в свободной продаже. Исключение составляют крупные города, в которых есть специализированные центры металлообработки.

Режимы резания

Процесс эксплуатации проходных резцов достаточно прост. В зависимости от формы заготовки и метода обработки выбирают направление движения: продольное или поперечное.

Обратите внимание на назначение инструмента: приспособления для черновой обработки запрещено использовать на чистовых работах и наоборот.

Также запрещено менять установленный порядок работ:

- В первую очередь выполняют черновые работы, которые характеризуются глубокой степенью воздействия: при обработке допускается удаление до 5 миллиметров металла за несколько проходов.

- Чистовые работы выполняются с целью соблюдения точных параметров изделия. Толщина срезанного металла не должна превышать десятых долей миллиметра.

Проходные резцы – незаменимый инструмент для обработки металлической поверхности элементов вращения. Виды работ зависят от формы и структуры приспособлений. А вы наблюдали за процессом наружной обработки деталей? Некоторые токари считают, что отечественные производители резцов не уступают знаменитым зарубежным компаниям, включая немецкого производителя Optimum. А что по этому поводу думаете вы? Выразите свое мнение в блоке комментариев.

Резец — основной инструмент при выполнении токарных работ. За счет срезания лишнего металла деталь обретает заданную форму.

Они перемещаются в продольном и поперечном направлениях, изготовлены из разного материала, отличаются типом установки и назначением.

Общая конструкция обрабатывающего инструменты по металлу

Любой резец состоит из двух элементов:

- Державка — выполнена в форме квадрата или прямоугольника. Служит для фиксации инструмента в резцедержателе.

- Рабочая головка — задействована в процессе обработки. Она состоит из нескольких режущих кромок, которые обеспечивают обработку металлов резанием.

Классификация

Токарные резцы классифицируются по многим признакам. Этот способ изготовления, направление, материал, назначение, тип установки.

По способу изготовления

Есть три разновидности инструмента. Они изготавливаются по ГОСТу. В каждом производстве применяется тот или иной тип.

Цельные

Резец полностью изготовлен из легированной, реже инструментальной стали. Используются редко ввиду дороговизны материала. Поэтому чаще к обычному резцу припаивают соответствующую пластинку.

С напаянными пластинами из твердосплавного материала

На рабочую головку напаяна твердосплавная пластина, за счет которой происходит резка металла. Состав сплава отличается в зависимости от назначения резца.

Сборные

Считаются универсальными, на них можно устанавливать пластину из любого сплава и разного профиля (в зависимости от вида работы). Их можно использовать в качестве проходного, подрезного, упорного резца. Съемная пластина имеет форму треугольника, квадрата или многогранника. Не подлежит заточке. Когда все углы пластины износились либо сломались, ее выбрасывают.

По направлению

Инструмент подается в двух направлениях. От этого зависит, куда смотрит режущая кромка. Определить направление можно визуально.

Левые

При подаче движение выполняется слева направо. Режущая кромка расположена с правой стороны. Применяются редко.

Правые

Подача осуществляется справа налево. Главная режущая кромка находится с левой стороны.

По типу работ

На токарных станках выполняются три вида работ. Черновая обработка подразумевает быстрое снятие стружки с остатком припусков для последующих операций. Получистовая обеспечивает поверхность среднего качества, для некоторых деталей этого достаточно. Чистовая обработка заключается в доводке детали до нужного класса чистоты.

Для черновых

При черновом обтачивании снимается крупная стружка. Работа осуществляется обычно на больших режимах. Резец для черновой обработки устойчив к высокой температуре и ударам. Режущая кромка должна тверже, чем обрабатываемая поверхность. Для черновой работы предусмотрены инструменты из твердосплавных материалов.

Для чистовых

Применяются для финишной обработки готовой детали. Работают на больших оборотах и маленькой подаче. Толщина снимаемой стружки не превышает 1-2 мм. За счет этого обеспечивается чистота обрабатываемой поверхности.

Для получистовых

По типу назначения

Все резцы делятся по назначению. Каждый предназначен для выполнения той или иной операции.

Проходные

Встречаются проходной прямой и отогнутый резец. Резец токарный проходной прямой используется для обработки наружной поверхности. Конструкция инструмента позволяет аккуратно снимать фаску после окончания прохода.

Проходной отогнутый — отличается повернутой вправо или влево рабочей частью. Используется для подрезки торца. Отогнутым резцом удобно снимать наружные и внутренние фаски.

Отрезные

Главным отличием является тонкая удлиненная рабочая головка с напаянной пластиной. Используется для отрезки деталей, иногда для прорезания наружной канавки.

Расточные

Предназначены для внутренней обработки внутренней поверхности детали после сверления. Бывают для расточки глухих и сквозных отверстий.

Расточной резец для глухих отверстий имеет треугольную форму. Длина державки у разных инструментов отличается. Она определяет максимальную глубину расточки.

У инструмента для сквозных отверстий рабочая часть немного отвернута, напоминает проходной отогнутый резец. Он легко заходит внутрь заготовки, и также покидает ее на выходе. Главное, чтобы хватило длины державки.

Расточные резцы бывают разных габаритов. Чем больше диаметр заготовки, тем мощнее должен быть инструмент. Иначе вибрация снизит качество обработки.

Упорные

Самый распространенный тип для наружной обработки заготовки. По назначению схож с проходным, но им неудобно снимать фаски. Конструкция рабочей головки позволяет снимать большую толщину металла за один проход.

Резьбовые

Нарезка резьбы на токарном станке осуществляется либо плашкой либо резцом. По умолчанию они профиль режущей кромки заточен под метрическую резьбу. Для нарезки других видов резьбы необходима самостоятельная заточка с использованием шаблонов. По назначению делятся для нарезания внешней и внутренней резьбы. Наружный резец применяется для нарезки любого размера резьбы.

Внутренний может использоваться только для отверстий большого диаметра. С виду он напоминает расточной, только пластинка имеет форму копья.

Галтельные

Используются для проточки круглых канавок и переходных поверхностей многоступенчатых деталей. Имеют закругленную режущую кромку, что помогает добиться заданного радиуса.

Фасонные

Предназначены для точения сложных нестандартных поверхностей. имеют круглую или призматическую форму. Профиль режущей кромки полностью совпадает с профилем обрабатываемой поверхности. Чаще изготавливаются индивидуально под конкретную деталь. Фасонный резец обеспечивает готовую деталь за одну установку.

Подрезные

Внешне напоминает упорный резец. Но пластина имеет треугольную форму. Используются, когда необходима обработка путем поперечной подачи.

Прорезные (канавочные)

Второе название — канавочные, используются для прорезания наружных и внутренних канавок. Размер режущей кромки подбирается по ширине канавки. Головка инструмента расположена выше режущей кромки, что обеспечивает устойчивость к нагрузкам.

По способу установки

Резцы устанавливаются двумя способами. Располагаются относительно заготовки перпендикулярно и касательно.

Радиальные

Устанавливаются перпендикулярно заготовке. Используются на станках с ручным управлением и ЧПУ.

Тангенциальные

Устанавливаются касательно оси детали. Это обеспечивает инструменту большее сопротивление и позволяет за один проход снимать крупную стружку. Применяются на автоматах и полуавтоматах.

По материалу

Резцы изготавливаются из разных материалов. От этого зависит их износостойкость, теплоустойчивость и способность выдерживать ударные нагрузки.

Легированная сталь

Материал содержит ванадий, кремний, хром, марганец. Отличается высокой износостойкостью. Предназначен для обработки металла на небольших скоростях. Легированная сталь применяется для изготовления цельных резцов.

Инструментальная сталь

Это высококачественная и дешевая сталь с низкой долей вредных примесей. После закалки материал приобретает высокую твердость. Резцы предназначены для обработки стали, чугуна, цветных металлов.

Инструмент легко затачивается, обеспечивает надлежащее качество обрабатываемой поверхности. Но резцы из инструментальной стали не подходят для работы на высоких скоростях. Уже при 200º С режущая кромка перегревается и утрачивает свойства.

Твердые сплавы

Резцы из твердосплавных материалов обладают более высокой износостойкостью, чем инструментальная и легированная сталь. Используются для черновой и чистовой обработки всех видов поверхностей.

Однокарбидные

Основные составляющие — карбид вольфрама и кобальт. Используются для точения хрупких материалов.

Двухкарбидные

Состоят из карбидов вольфрама и титана, в качестве связывающего вещества идет кобальт. Обладают устойчивостью к нагреванию, окислению, ударным нагрузкам. Материал хорошо сохраняет свойства при высоких скоростях резания.

Трехкарбидные

Содержат карбиды вольфрама, титана и тантала. Отличаются высокой твердостью и стойкостью. Применяются при тяжелых режимах резания.

Металлокерамика

Износостойкий материал, сохраняющий свойства при нагревании до 800-900º С. В зависимости от сплава, резцы делятся на три группы.

Вольфрамовые — основу составляют карбид вольфрама (буква В) и кобальт (буква К). Предназначены для чугуна и цветных металлов. Резцы имеют маркировку ВК2, ВК3М, ВК4, ВК8, ВК8В. Цифра означает содержание кобальта. К примеру, в сплаве ВК8 содержится 8% кобальта, остальные 92% — карбид вольфрама.

Титановольфрамовые — универсальные резцы для чистовой и черновой обработки всех видов стали. Самые ходовые маркировки Т5К10 и Т15К6, а также Т30К4. Буква Т означает количество карбида титана, буква К указывает на содержание кобальта. К примеру, в сплаве Т15К6 содержится 15% карбида титана, 6% кобальта, остальные 79% — карбид вольфрама.

Титано-тантало-вольфрамовые — применяются для труднообрабатываемых сталей. Ходовыми сплавами являются ТТ7К12 и ТТ10К8Б. Первая цифра указывает на содержание карбидов титана и тантала (7 и 10%), вторая указывает на наличие кобальта (12 и 8%). Остальное — карбид вольфрама.

Алмаз

Для производства инструмента применяются природные и синтетические алмазы. Предназначены для тонкого точения цветных металлов, а также твердых неметаллических материалов.

Обеспечивают высокую точность и качество обработки. Из-за высокой хрупкости не применяются для обработки черного металла. Резцы бывают как с напаянным алмазом, так и с механическим креплением алмазной пластинки.

Как подобрать нужный

Выбор инструмента зависит от многих факторов. Какие моменты нужно учитывать при выборе:

- Обрабатываемый материал (сталь, чугун, цветной металл).

- Тип операции (наружная или внутренняя обработка, резьба, проточка канавок и др.).

- Требуемая чистота и шероховатость поверхности.

- Режимы резания.

- Тип обработки (черновая, получистовая, чистовая).

Какие действующие стандарты бывают и расшифровка их маркировки

Основным стандартом, по которым изготавливают токарные резцы, является ГОСТ:

- Отрезные и канавочные — ГОСТ 18874-73.

- Расточные — ГОСТ 18872-73.

- Проходные — ГОСТ 18871-73.

- Фасонные — ГОСТ 18875-73.

- Резьбовые — ГОСТ 188885-73.

Маркировка по материалу рабочей части:

- Вольфрамовые — ВК8, ВК2.

- Титановольфрамовые — Т5К10, Т15К6, Т30К4.

- Титано-тантало-вольфрамовые — ТТ7К12, ТТ8К6.

- Высокоуглеродистая сталь — У10А, У12А.

- Быстрорежущая сталь нормальной эффективности — Р9, Р12, Р18.

- Быстрорежущая сталь повышенной эффективности — Р18Ф2, Р18Ф4, Р6М3.

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Читайте также: