Прочность сварных соединений реферат

Обновлено: 05.07.2024

При изготовлении сложных пространственных гермосиловых конструкций в ряде случаев для исправления дефектов (трещины, поры, несплавления) приходится применять подварки. Повторный нагрев и изменение структуры в местах подварок может изменить долговечность сварных соединений. Данные табл. 3.20 показывают, что проведение каждой подварки снижает число циклов до разрушения по сравнению с образцами без… Читать ещё >

Механические свойства сварных соединений из сплавов системы AI — Mg — Be ( реферат , курсовая , диплом , контрольная )

Свойства сварных соединений в сравнении со свойствами основного металла приведены в табл. 3.15 и 3.16.

Механические свойства основного металла.

Предел прочности, МПа.

Предел текучести, МПа.

Угол загиба, град.

Ударная вязкость, Дж/м 2

Видно, что предел прочности сварных соединений с присадкой АБМ-1 находится на уровне 0,85—0,9 от предела прочности основного металла. Предел прочности сварных соединений из кольцевых стыков (труба + труба) находится на уровне 0,75—0,8 от предела прочности основного металла. Наличие одной подварки или непровара приводит к снижению прочности сварного соединения соответственно до 0,71 и 0,64 от предела прочности основного металла.

Механические свойства сварных соединений.

Предел прочности, МПа.

Угол загиба, град.

Ударная вязкость, Дж/м 2

Натурный сварной узел из сплава АБМ-1 с диаметром 66 мм и толщиной стенки 2,5 мм разрушился при напряжении порядка 313 МПа (растяжение) и напряжении порядка 310 МПа (сжатие). Модуль упругости при растяжении 117 ГПа и при сжатии — 112 ГПа.

Свойства сварных соединений при циклических нагружениях

Для ряда сварных соединений из алюминиевых сплавов характерна невысокая частота приложения повторных нагрузок. Поэтому определенный интерес представляют данные по малоцикловой усталости. Так, согласно данным работы [21] имеются значительные различия в механизме уставания в малои многоцикловой области. Исследования проводили на образцах из алюминиевого сплава 1201 толщиной 3, 4, 5 и 6 мм. Использовали образцы, вырезанные из листа, горячекатаной и ковано-катаной плит и из прессполосы. Все образцы перед сваркой были в состоянии закалки и искусственного старения. Сварку образцов в зависимости от их толщины проводили в один или два прохода с присадкой Св.1201 неплавящимся вольфрамовым электродом на постоянном токе прямой полярности в среде гелия на специальной фрезерносварочной установке, созданной на базе серийного трехкоординатного фрезерного станка ФП-17 [81]. Испытания на малоцикловую усталость проводили на машинах НГП с частотой нагружения 5—8 циклов в минуту и коэффициентом асимметрии цикла 0,1.

Результаты испытаний показали, что большое влияние на число циклов до разрушения оказывает геометрия шва, а именно наличие усиления и проплава, а также смещения кромок. Снятие после сварки только проплава корня шва заподлицо с основным металлом приводит к значительному (в 2—4 раза) увеличению числа циклов до разрушения (табл. 3.17). Последующее снятие усиления заподлицо с основным металлом приводит к еще большему увеличению числа циклов до разрушения (в 1,2—1,8 раза) по сравнению с образцами только со снятым корнем шва и в 3,5—6 раз по сравнению с образцами с усилением и корнем шва.

Влияние геометрии сварного стыка на число циклов до разрушения.

Толщина образцов, мм

Геометрия стыка

Наличие

при

садки

Число циклов до разрушения

Место разрушения

корень

усиление

По линии сплавления.

По линии сплавления.

Примечания: 1) автоматическая сварка на постоянном токе прямой полярности в гелии; 2) образцы из листа; 3) напряжения при испытаниях 215 МПа.

Однако проведение операции по удалению корня шва и усиления весьма трудоемко и не всегда возможно. В этом случае, по-видимому, рационально нанесение клеевых покрытий на сварные швы (как со стороны усиления, так и со стороны корня шва). При этом за счет снижения концентрации напряжений и эффекта появления сжимающих напряжений от клеевого слоя отмечается повышение числа циклов до разрушения примерно в 1,5—2,5 раза (при наличии корня шва и усиления) и в 1,2—1,5 раз (при наличии только усиления шва). При этом чем меньше толщина свариваемого материала, тем больше эффект от нанесения клеевого покрытия.

Смещение кромок на величину порядка 10% от толщины деталей приводит к снижению числа циклов до разрушения в 1,4—2,0 раза (табл. 3.18).

Влияние величины смещения кромок на число циклов до разрушения.

Толщина образцов, мм

Смещение

Число циклов до разрушения

Напряжение цикла, МПа

Толщина образцов, мм.

Число циклов до разрушения.

Напряжение цикла, МПа.

Примечания: 1) автоматическая сварка на постоянном токе; 2) образцы из листа.

Увеличение смещения кромок до 20—35% от толщины деталей приводит к снижению числа циклов до разрушения в 20—30 раз. Смещение кромок на величину 50—60% от толщины деталей приводит к снижению числа циклов до разрушения в 100—200 раз по сравнению с образцами без смещения кромок. Отмеченный порядок цифр снижения циклов до разрушения сохраняется при испытаниях с различными напряжениями — от 215 до 156 МПа. Исходя из вышесказанного, для ответственных конструкций необходимо обеспечивать жесткие требования к качеству сборки под сварку — величина смещения кромок не должна превышать 10%. Обеспечить такую величину смещения кромок для сложных пространственных конструкций возможно, по-видимому, только с использованием сварочных комплексов на станочной основе типа УПСФ-2. Эти комплексы обеспечивают механическую обработку, сборку, подготовку под сварку и сварку на одном рабочем месте с одного установа по единой программе.

Результаты проведенных испытаний показали (табл. 3.19), что тип полуфабриката: лист, плита, прессполоса — оказывает определенное влияние на долговечность сварных соединений.

Наибольшее число циклов до разрушения отмечается на образцах, изготовленных из листа и ковано-катаной плиты. На образцах из прессполосы отмечаются весьма малые величины долговечности сварных соединений — в 2—3 раза меньшие, чем на образцах из листа и кованокатаной плиты. При сварке сочетания прессполосы с горячекатаной плитой также отмечается малое число циклов до разрушения. Такое явление, по-видимому, связано со спецификой макроструктуры прессованных заготовок — резкая макрохимическая неоднородность по сечению. Исходя из этого, при проектировании новых изделий необходимо избегать применения прессованных заготовок для сварных конструкций.

Влияние типа полуфабриката на число циклов до разрушения сварных соединений толщиной б мм.

Сочетание полуфабрикатов в соединении.

до образования трещины.

По линии сплавления.

Прессполоса + горячекатаная плита.

Со стороны прессполосы.

Примечания: 1) напряжение при испытаниях — 220 МПа; 2) автоматическая сварка на постоянном токе в среде гелия; 3) образцы со снятым корнем шва; 4) определение момента возникновения трещины площадью 0,1 мм 2 с помощью ультразвукового метода с датчиком на образце; 5) горячекатаная и ковано-катаные плиты соответственно 30 и 80 мм.

При изготовлении сложных пространственных гермосиловых конструкций в ряде случаев для исправления дефектов (трещины, поры, несплавления) приходится применять подварки. Повторный нагрев и изменение структуры в местах подварок может изменить долговечность сварных соединений. Данные табл. 3.20 показывают, что проведение каждой подварки снижает число циклов до разрушения по сравнению с образцами без подварок. Особенно сильно снижается долговечность сварных соединений после проведения второй и третьей подварки (число циклов до разрушения уменьшается в 2—3 раза). После проведения четырех подварок число циклов до разрушения падает в 2—10 раз. Поэтому для высокоресурсных соединений число подварок необходимо строго регламентировать и не допускать более одной подварки.

Большинство конструкций после сварки подвергается различным видам правки. Проведение правки может оказать заметное влияние на малоцикловую усталость сварных соединений. Исследовали влияние различных способов правки сварных соединений на число циклов до разрушения образцов толщиной 8 мм, изготовленных из листа: ручная ударная правка молотком, ультразвуковая правка, механизированная ударная правка.

Влияние подварок на число циклов до разрушения.

Толщина образцов, мм.

Количество подварок, шт.

Число циклов до разрушения при напряжении, МПа.

Ручную ударную правку проводили только по шву без применения каких-либо прокладок. Ультразвуковую механизированную правку проводили по околошовной зоне. Сам процесс ультразвуковой правки представляет собой способ высокоскоростной пластической деформации металла с наложением ультразвуковых колебаний на деформирующий элемент-ударник. В качестве источника ультразвуковых колебаний использовали тиристорный генератор типа УТГУ-1,2—27. В процессе работы генератора выходной торец преобразователя входит в контакт с набором ударников (или одним ударником), которые взаимодействуют с металлом с частотой 27 КГц. За счет различного числа проходов вдоль шва и выбора участков приложения ультразвуковой правки обеспечивается получение требуемой геометрической формы конструкций. В процессе работы ультразвуковой преобразователь неподвижно закрепляли на корпусе фрезерной головки станка ФП-17, что обеспечивало его точное перемещение вместе с ударником вдоль шва по программе. Для ультразвуковой правки использовали набор игольчатых ударников и полукруглый одиночный ударник.

Механизированную ударную правку проводили с использованием пневмомолотка с роликовыми прижимами, жестко закрепленного на корпусе фрезерной головки станка ФП-17, что обеспечивало его перемещение вдоль шва по программе. В качестве ударника использовали единичный полукруглый боек. Правку проводили только по шву. Перед началом правки корень шва удаляли шабером. Режим правки выбирали так, чтобы за два прохода загладить усиление шва заподлицо с основным металлом. При правке на подкладке с канавкой за счет пластического течения металла образуется как бы новый корень шва. При правке на гладкой подкладке как сверху, так и снизу образца получали шов заподлицо с основным металлом.

Анализ результатов испытаний сварных образцов с различными способами правки (табл. 3.21) показал, что применение ручной ударной правки приводит к чрезвычайно большому разбросу показателей долговечности; кроме того, сам способ весьма трудоемок и сопровождается сильным шумом. При использовании ультразвуковой правки с набором игольчатых ударников число циклов до разрушения понижается по сравнению с образцами без правки. Объяснить это явление можно только за счет резкого ухудшения микрогеометрии переходной зоны на образцах после ультразвуковой правки острыми стальными иглами ударника. При применении в качестве ударника полукруглого бойка число циклов до разрушения практически такое же, как и на образцах без правки.

Зависимость числа циклов до разрушения от способа правки сварных соединений.

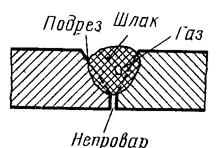

Дефекты сварных швов являются следствием неправильного выбора или нарушения технологического процесса, применения некачественных сварочных материалов и низкой квалификации сварщика. Дефекты сварных соединений классифицируют по причинам возникновения и месту их расположения.

Выделяют следующие виды дефектов в сварных соединениях: наплыв; подрез; непровар; наружные трещины и поры; внутренние трещины и поры; внутренний непровар; шлаковые включения.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

Содержание

Введе-ние. 3

1 Этапы текущего(операционного контроля качества сварных соединений. 5

2 Методы капилярной дефектоскопии. 10

3 Контроль сварных соединений рентгеновскими и гамма-лучами. 12

Заключение. 18

Список используемых источни-ков. 20

Прикрепленные файлы: 1 файл

Контроль качества Мой.docx

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное

Учреждение высшего профессионального образования

Контрольная работа №1

Студент группы 0 ОСб3ка К.С. Миронов

Преподаватель О.Н. Клешнина

Содержание

1 Этапы текущего(операционного контроля качества сварных соединений. . . . .5

2 Методы капилярной дефектоскопии. . . 10

3 Контроль сварных соединений рентгеновскими и гамма-лучами. 12

Заключение. . . . 18

Список используемых источников. . . 20

Введение

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

В процессе образования сварного соединения в металле шва в зоне термического влияния могут возникать дефекты, т. е. отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности, точности, а также ухудшению внешнего вида изделия.

Дефекты сварных швов являются следствием неправильного выбора или нарушения технологического процесса, применения некачественных сварочных материалов и низкой квалификации сварщика. Дефекты сварных соединений классифицируют по причинам возникновения и месту их расположения.

Выделяют следующие виды дефектов в сварных соединениях: наплыв; подрез; непровар; наружные трещины и поры; внутренние трещины и поры; внутренний непровар; шлаковые включения.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

К разрушающим методам контроля относятся способы испытания контрольных образцов с целью получения необходимых характеристик сварного соединения.

Этапы текущего(операционного) контроля качества сварных соединений

Система операционного контроля в сварочном производстве включает четыре операции: контроль подготовки, сборки, процесса сварки и полученных сварных соединений.

Он предусматривает контроль обработки лицевой и обратной поверхностей, а также торцевых кромок свариваемых деталей.

Поверхности свариваемых кромок должны быть зачищены от загрязнений, консервирующей смазки, ржавчины и окалины, на ширину 20 – 40 мм от стыка. Подготовку поверхности производят механическим способом (с использованием металлических щёток, шабера) и химическим травлением.

Перед обработкой поверхности производят её обезжиривание ветошью или волосяными щётками. Обезжиривание выполняют с помощью растворителей (керосин, бензин, ацетон). После обезжиривания следует механическая или химическая обработка.

Для контроля используют эталоны или контрольные образцы. Для ответственных конструкций из алюминиевых сплавов количественным показателем качества подготовленной поверхности является электрическое контактное сопротивление двух свариваемых деталей.

При изготовлении свариваемых деталей используют различные способы разрезания металла. Резку выполняют механическим и термическим способами.

При резке механическим путём на поверхности торцевых кромок имеют место сколы, местные вырывы, трещины.

При термической обработке наблюдается оплавленный слой. Поэтому после термической обработки необходимо производить механическую шлифовку торцевых кромок с последующим их контролем.

Контроль торцевых кромок при сварке толстостенных конструкций включает: проверку формы и геометрических параметров разделки кромок. К геометрическим параметрам разделки кромок под сварку относят величину притупления, угла скоса кромок и радиус скругления корня разделки.

Для контроля геометрических параметров разделки кромок используют мерительный инструмент и шаблоны (бесшкальная мера).

В некоторых случаях при подготовке свариваемых деталей выполняют контроль разметки, например, при контактной сварке нахлесточных соединений контролируют шаг между сварными точками, а при дуговой сварке стыковых тонколистовых соединений контролируют установочное расстояние от стыка до прижима. Иногда различают начало и конец шва. Разметка начала и конца шва контролируется, если при сборке стыковых соединений не устанавливаются выводные планки и чертежом предусматривается последующая отрезка.

Геометрические параметры подготовки свариваемых кромок узаконены соответствующими государственными или отраслевыми стандартами. Отклонения от установленных значений обычно приводят к образованию сварочных дефектов.

Так, например, в результате завышения угла скоса кромок происходит перерасход электродного металла и возрастают деформации. Уменьшенный угол скоса кромок затрудняет надежное проплавление вершины угла разделки и приводит к непровару корня шва. Увеличение величины притупления вызывает непровар, а уменьшение – прожог.

При подготовке свариваемых деталей из алюминиевых сплавов, необходимо контролировать время хранения деталей перед сваркой. Это время не должно превышать 3 часов для механической обработки и 8 часов для химического травления.

Сборка – установка свариваемых деталей в соответствующее положение друг относительно друга.

При сборке стыковых соединений внимание обращают на сборочные зазоры и смещения торцевых кромок. Отклонения этих величин в сторону увеличения приводит к прожогам.

Важную роль играет контроль положения стыка свариваемых деталей по отношению к оси источника. При сварке неплавящимся электродом контролируют величину дугового промежутка.

При сборке нахлёсточных соединений контролируется величина нахлёстки, а при сварке тавровых соединений – перпендикулярность свариваемых деталей.

При сборке деталей типа тела вращения контролируют их соосность. Во всех случаях контроль осуществляется в соответствии с чертежом изделия.

В целях фиксирования собранных деталей в установленном положении выполняют прихватку, предохраняющую смещение деталей при последующей сварке или транспортировке от сборочного к сварочному месту. Прихватку часто выполняют ручной дуговой сваркой покрытым электродом. При этом контролируется расстояние между прихватками, длина прихваток и их количество.

При проверке качества прихваток следует обращать внимание на состояние поверхности и высоту прихваток. Загрязненные и с неудаленным шлаком прихватки могут привести к шлаковым включениям в металле шва, а прихватки большой высоты – к непровару.

После выполнения прихваток осуществляют зачистку поверхности прихваток, а также снимают усиление и брызги металла. Практически всегда усиление прихваток не допускается, т.к. оно может вызвать непровар или уменьшение ширины сварного шва в зоне прихватки.

При сварке высокоответственных стыковых соединений с торцов свариваемых деталей устанавливают выводные технологические планки, на которых начинают и заканчивают сварку. Планки должны иметь толщину и форму разделки кромок, соответствующие свариваемым деталям. При сборке планок со свариваемыми деталями контролируют точность их стыковки. При разметке начала и конца шва, когда чертежом предусматривается механическая обрезка, выводные планки не используют.

Собранные, но не сваренные в течение дня, конструкции подлежат повторному контролю.

Контроль включает визуальное наблюдение за процессом плавления металла и формирования шва, контроль стабильности параметров режима и работоспособности оборудования. При контактной сварке контролируют постановку сварочных точек, а при дуговой сварке устойчивость горения дуги и стабильность защиты от окисления. Внешний вид образующегося сварного шва и формы сварных точек характеризуют правильность режима сварки. Поэтому постоянный контроль за режимом сварки по показателям контрольно-измерительных приборов и визуальные наблюдения за процессом позволяют оперативно реагировать на возможные отклонения, во многом обеспечивает качество сварных соединений. При сварке ответственных конструкций используют системы автоматического управления и регулирования параметров режима с помощью датчиков автоматического контроля, встроенных в сварочное оборудование. В некоторых случаях ведут непрерывную запись параметров.

При двусторонней сварке и сварке толстостенных конструкций обязателен контроль первого (корневого) шва (прохода).

Контролируют также порядок наложения и количество слоёв, состояние поверхности каждого слоя, качество зачистки предыдущего шва, время перерывов между проходами, последовательность выполнения сварных швов и т.д. При двухсторонней сварке алюминиевых сплавов перед наложением второго шва с обратной стороны корень первого шва вырубают или выфрезеровывают и затем ведут контроль выборки.

При контроле сложных конструкций необходимо обращать внимание на соблюдение последовательности и режимов изготовления конструкций в целом, т.к. качественное выполнение сварных соединений на узлах или подузлах не гарантирует качества конструкции в целом.

После сварки сварные соединения, как правило, контролируют визуальным способом. Осмотру подвергают сварной шов и околошовную зону. Обычно контроль проводят невооружённым глазом. При выявлении поверхностных дефектов размером меньше 0,1 мм используют оптические устройства, например, лупу 4-7 кратного увеличения. Необходимость применения для визуального осмотра оптических приборов с указанием кратности их увеличения должна быть оговорена в технической документации на контроль.

При контроле недоступных для внешнего осмотра сварных соединений используют оптические приборы, например, эндоскоп на основе гибких светопроводящих трубок.

Если технологический процесс предусматривает механическую обработку сварных швов, то контроль выполняют и после её проведения.

Сварные изделия, подвергаемые термообработке, также контролируются после её проведения. Внешний осмотр, как правило, совмещают с измерением конструктивных элементов сварных швов или точек с целью выявления отклонения по размерам и форме швов и точек от требований стандартов, чертежей, технических условий и инструкций по сварке изделий.

Прочность сварных соединений — это свойство, не разрушаясь, воспринимать определенные нагрузки в тех или иных заданных условиях. При этом учитывают как рабочие, так и предельные нагрузки. Под рабочими нагрузками понимают суммарные напряжения, возникающие от собственного веса, внешних нагрузок, возникающих в процессе эксплуатации, и собственных напряжений, создающихся при сварке, сборке и т.д.

Где F — площадь поперечного сечения элемента, а N — осевое усилие, прикладываемое к нему.

Говоря о прочности сварочного соединения, не следует забывать о его пористости и трещинах, оказывающих значительное влияние на этот показатель. Поры в сварочном шве возникают при выделении газов в процессе кристаллизации металла. Как правило, это азот, водород или окись углерода, получаемые в результате химических реакций. Но поры в сварочном шве могут возникать не только от газов. Это явление случается при повышенной тугоплавкости, вязкости и плотности шлаков, которые не покидают пределы сварочного шва.

Поры могут быть внутренними или наружными, располагаться по оси шва или на его границах, форма их может быть округлая, овальная или более сложная, а их размеры могут колебаться от нескольких микрон до нескольких миллиметров. Уменьшению пористости сварочного шва способствует предсварочная подготовка, которая заключается в тщательной зачистке сварного соединения от грязи, масел, ржавчины и прочих посторонних включений. Борются с пористостью при помощи правильно подобранных режимов сварки, защитными покрытиями и флюсами, вводимыми в сварочную ванну.

Трещины в массиве шва и околошовной зоны могут быть холодными и горячими. Горячие трещины (рис.1) возникают в процессе кристаллизации жидкой фазы металла.

Рис. 1 Наличие горячих трещин в сварных соединениях: 1 —2 —3 — поперечные трещины шва и зоны вокруг него в материале; 4 —5 — трещины продольные

Этому явлению способствуют линейные сокращения металла, возникающие в результате внутренних напряжений. Размеры и направление горячих трещин могут быть самыми различными и зависят от соответствия материала, электродов и режимов сварки.

Для определения этого соответствия сначала сваривают пробный образец, который подвергают тщательному анализу. Наличие трещин может определяться визуально под увеличением, а ответственные детали подвергают просветке или облучению.

Холодные трещины чаще всего имеют микроскопический характер и возникают при температурах не более 200°С. Причинами появления холодных трещин может быть хрупкость металла при быстром его охлаждении, остаточные напряжения в сварных соединениях или повышенное содержание водорода.

Коррозия сварных соединений снижает прочность шва и его долговечность. В связи с большими структурными изменениями сварных соединений они обладают большей коррозийной активностью по сравнению с основным металлом. Коррозия может быть общей и местной.

При общей коррозии поражается вся поверхность металла, что свидетельствует о его низкой коррозийной стойкости. Местная коррозия проявляется в наличии отдельных ржавых пятен, точек. Она может быть как поверхностная, так и межкристаллитная.

Наиболее опасна межкристаллитная коррозия, которая проникает вглубь зерен, не разрушая их. Наиболее характерные коррозийные разрушения сварного соединения показаны на рис.2.

Избежать этого опасного явления помогает правильный подбор материалов, сварочных электродов, применение защитных покрытий и замедлителей, которые наносят на поверхность металла или в коррозионную среду. Хорошие результаты дает применение сварочной проволоки с высокой коррозийной стойкостью. При сварке такой проволокой получается шов с большей коррозийной стойкостью, чем основной металл. На коррозийную активность сварочного шва оказывают влияние и выбранные режимы сварки.

Рис.2. Коррозионные разрушения при сварке: А — общая коррозия: 1 — равномерное распределение; 2 — шовная коррозия; 3 — интенсивная коррозия всего металла; 4 — ржавчина в зоне термического влияния; Б — местная коррозия: 1 — коррозия в термической зоне (межкристалитная); 2 — шовная коррозия; 3 — коррозия в зоне сплавления; 4 — точечная коррозия; В — усталость (коррозийное вытрескивание)

Понятие о расчете швов на прочность

При расчете сварных соединений на прочность в первую очередь необходимо знать площадь поперечного сечения сварного шва. Перемножая толщину сварного шва на его длину, получим площадь поперечного сечения сварного шва. При растяжении допускаемое усилие в сварном соединении определяется по следующей формуле:

Р = σр •S • l.

P = σсж •S • l ,

где l — длина шва; S — толщина соединяемых элементов; σр— допускаемое напряжение в сварном шве при растяжении; σсж — допускаемое напряжение в сварном шве при сжатии.

При расчете на прочность нахлесточного соединения применяют следующую расчетную формулу:

P = τср • 0,7K • l ,

где P —допускаемое усилие: τcр—допускаемое напряжение наплавленного металла при срезе; К —длина катета; l — длина сварного шва.

При изготовлении сложных пространственных гермосиловых конструкций в ряде случаев для исправления дефектов (трещины, поры, несплавления) приходится применять подварки. Повторный нагрев и изменение структуры в местах подварок может изменить долговечность сварных соединений. Данные табл. 3.20 показывают, что проведение каждой подварки снижает число циклов до разрушения по сравнению с образцами без… Читать ещё >

Механические свойства сварных соединений из сплавов системы AI — Mg — Be ( реферат , курсовая , диплом , контрольная )

Свойства сварных соединений в сравнении со свойствами основного металла приведены в табл. 3.15 и 3.16.

Механические свойства основного металла.

Предел прочности, МПа.

Предел текучести, МПа.

Угол загиба, град.

Ударная вязкость, Дж/м 2

Видно, что предел прочности сварных соединений с присадкой АБМ-1 находится на уровне 0,85—0,9 от предела прочности основного металла. Предел прочности сварных соединений из кольцевых стыков (труба + труба) находится на уровне 0,75—0,8 от предела прочности основного металла. Наличие одной подварки или непровара приводит к снижению прочности сварного соединения соответственно до 0,71 и 0,64 от предела прочности основного металла.

Механические свойства сварных соединений.

Предел прочности, МПа.

Угол загиба, град.

Ударная вязкость, Дж/м 2

Натурный сварной узел из сплава АБМ-1 с диаметром 66 мм и толщиной стенки 2,5 мм разрушился при напряжении порядка 313 МПа (растяжение) и напряжении порядка 310 МПа (сжатие). Модуль упругости при растяжении 117 ГПа и при сжатии — 112 ГПа.

Свойства сварных соединений при циклических нагружениях

Для ряда сварных соединений из алюминиевых сплавов характерна невысокая частота приложения повторных нагрузок. Поэтому определенный интерес представляют данные по малоцикловой усталости. Так, согласно данным работы [21] имеются значительные различия в механизме уставания в малои многоцикловой области. Исследования проводили на образцах из алюминиевого сплава 1201 толщиной 3, 4, 5 и 6 мм. Использовали образцы, вырезанные из листа, горячекатаной и ковано-катаной плит и из прессполосы. Все образцы перед сваркой были в состоянии закалки и искусственного старения. Сварку образцов в зависимости от их толщины проводили в один или два прохода с присадкой Св.1201 неплавящимся вольфрамовым электродом на постоянном токе прямой полярности в среде гелия на специальной фрезерносварочной установке, созданной на базе серийного трехкоординатного фрезерного станка ФП-17 [81]. Испытания на малоцикловую усталость проводили на машинах НГП с частотой нагружения 5—8 циклов в минуту и коэффициентом асимметрии цикла 0,1.

Результаты испытаний показали, что большое влияние на число циклов до разрушения оказывает геометрия шва, а именно наличие усиления и проплава, а также смещения кромок. Снятие после сварки только проплава корня шва заподлицо с основным металлом приводит к значительному (в 2—4 раза) увеличению числа циклов до разрушения (табл. 3.17). Последующее снятие усиления заподлицо с основным металлом приводит к еще большему увеличению числа циклов до разрушения (в 1,2—1,8 раза) по сравнению с образцами только со снятым корнем шва и в 3,5—6 раз по сравнению с образцами с усилением и корнем шва.

Влияние геометрии сварного стыка на число циклов до разрушения.

Толщина образцов, мм

Геометрия стыка

Наличие

при

садки

Число циклов до разрушения

Место разрушения

корень

усиление

По линии сплавления.

По линии сплавления.

Примечания: 1) автоматическая сварка на постоянном токе прямой полярности в гелии; 2) образцы из листа; 3) напряжения при испытаниях 215 МПа.

Однако проведение операции по удалению корня шва и усиления весьма трудоемко и не всегда возможно. В этом случае, по-видимому, рационально нанесение клеевых покрытий на сварные швы (как со стороны усиления, так и со стороны корня шва). При этом за счет снижения концентрации напряжений и эффекта появления сжимающих напряжений от клеевого слоя отмечается повышение числа циклов до разрушения примерно в 1,5—2,5 раза (при наличии корня шва и усиления) и в 1,2—1,5 раз (при наличии только усиления шва). При этом чем меньше толщина свариваемого материала, тем больше эффект от нанесения клеевого покрытия.

Смещение кромок на величину порядка 10% от толщины деталей приводит к снижению числа циклов до разрушения в 1,4—2,0 раза (табл. 3.18).

Влияние величины смещения кромок на число циклов до разрушения.

Толщина образцов, мм

Смещение

Число циклов до разрушения

Напряжение цикла, МПа

Толщина образцов, мм.

Число циклов до разрушения.

Напряжение цикла, МПа.

Примечания: 1) автоматическая сварка на постоянном токе; 2) образцы из листа.

Увеличение смещения кромок до 20—35% от толщины деталей приводит к снижению числа циклов до разрушения в 20—30 раз. Смещение кромок на величину 50—60% от толщины деталей приводит к снижению числа циклов до разрушения в 100—200 раз по сравнению с образцами без смещения кромок. Отмеченный порядок цифр снижения циклов до разрушения сохраняется при испытаниях с различными напряжениями — от 215 до 156 МПа. Исходя из вышесказанного, для ответственных конструкций необходимо обеспечивать жесткие требования к качеству сборки под сварку — величина смещения кромок не должна превышать 10%. Обеспечить такую величину смещения кромок для сложных пространственных конструкций возможно, по-видимому, только с использованием сварочных комплексов на станочной основе типа УПСФ-2. Эти комплексы обеспечивают механическую обработку, сборку, подготовку под сварку и сварку на одном рабочем месте с одного установа по единой программе.

Результаты проведенных испытаний показали (табл. 3.19), что тип полуфабриката: лист, плита, прессполоса — оказывает определенное влияние на долговечность сварных соединений.

Наибольшее число циклов до разрушения отмечается на образцах, изготовленных из листа и ковано-катаной плиты. На образцах из прессполосы отмечаются весьма малые величины долговечности сварных соединений — в 2—3 раза меньшие, чем на образцах из листа и кованокатаной плиты. При сварке сочетания прессполосы с горячекатаной плитой также отмечается малое число циклов до разрушения. Такое явление, по-видимому, связано со спецификой макроструктуры прессованных заготовок — резкая макрохимическая неоднородность по сечению. Исходя из этого, при проектировании новых изделий необходимо избегать применения прессованных заготовок для сварных конструкций.

Влияние типа полуфабриката на число циклов до разрушения сварных соединений толщиной б мм.

Сочетание полуфабрикатов в соединении.

до образования трещины.

По линии сплавления.

Прессполоса + горячекатаная плита.

Со стороны прессполосы.

Примечания: 1) напряжение при испытаниях — 220 МПа; 2) автоматическая сварка на постоянном токе в среде гелия; 3) образцы со снятым корнем шва; 4) определение момента возникновения трещины площадью 0,1 мм 2 с помощью ультразвукового метода с датчиком на образце; 5) горячекатаная и ковано-катаные плиты соответственно 30 и 80 мм.

При изготовлении сложных пространственных гермосиловых конструкций в ряде случаев для исправления дефектов (трещины, поры, несплавления) приходится применять подварки. Повторный нагрев и изменение структуры в местах подварок может изменить долговечность сварных соединений. Данные табл. 3.20 показывают, что проведение каждой подварки снижает число циклов до разрушения по сравнению с образцами без подварок. Особенно сильно снижается долговечность сварных соединений после проведения второй и третьей подварки (число циклов до разрушения уменьшается в 2—3 раза). После проведения четырех подварок число циклов до разрушения падает в 2—10 раз. Поэтому для высокоресурсных соединений число подварок необходимо строго регламентировать и не допускать более одной подварки.

Большинство конструкций после сварки подвергается различным видам правки. Проведение правки может оказать заметное влияние на малоцикловую усталость сварных соединений. Исследовали влияние различных способов правки сварных соединений на число циклов до разрушения образцов толщиной 8 мм, изготовленных из листа: ручная ударная правка молотком, ультразвуковая правка, механизированная ударная правка.

Влияние подварок на число циклов до разрушения.

Толщина образцов, мм.

Количество подварок, шт.

Число циклов до разрушения при напряжении, МПа.

Ручную ударную правку проводили только по шву без применения каких-либо прокладок. Ультразвуковую механизированную правку проводили по околошовной зоне. Сам процесс ультразвуковой правки представляет собой способ высокоскоростной пластической деформации металла с наложением ультразвуковых колебаний на деформирующий элемент-ударник. В качестве источника ультразвуковых колебаний использовали тиристорный генератор типа УТГУ-1,2—27. В процессе работы генератора выходной торец преобразователя входит в контакт с набором ударников (или одним ударником), которые взаимодействуют с металлом с частотой 27 КГц. За счет различного числа проходов вдоль шва и выбора участков приложения ультразвуковой правки обеспечивается получение требуемой геометрической формы конструкций. В процессе работы ультразвуковой преобразователь неподвижно закрепляли на корпусе фрезерной головки станка ФП-17, что обеспечивало его точное перемещение вместе с ударником вдоль шва по программе. Для ультразвуковой правки использовали набор игольчатых ударников и полукруглый одиночный ударник.

Механизированную ударную правку проводили с использованием пневмомолотка с роликовыми прижимами, жестко закрепленного на корпусе фрезерной головки станка ФП-17, что обеспечивало его перемещение вдоль шва по программе. В качестве ударника использовали единичный полукруглый боек. Правку проводили только по шву. Перед началом правки корень шва удаляли шабером. Режим правки выбирали так, чтобы за два прохода загладить усиление шва заподлицо с основным металлом. При правке на подкладке с канавкой за счет пластического течения металла образуется как бы новый корень шва. При правке на гладкой подкладке как сверху, так и снизу образца получали шов заподлицо с основным металлом.

Анализ результатов испытаний сварных образцов с различными способами правки (табл. 3.21) показал, что применение ручной ударной правки приводит к чрезвычайно большому разбросу показателей долговечности; кроме того, сам способ весьма трудоемок и сопровождается сильным шумом. При использовании ультразвуковой правки с набором игольчатых ударников число циклов до разрушения понижается по сравнению с образцами без правки. Объяснить это явление можно только за счет резкого ухудшения микрогеометрии переходной зоны на образцах после ультразвуковой правки острыми стальными иглами ударника. При применении в качестве ударника полукруглого бойка число циклов до разрушения практически такое же, как и на образцах без правки.

Зависимость числа циклов до разрушения от способа правки сварных соединений.

Прочность сварного соединения зависит от следующих основных факторов: качества основного материала, определяемого его способностью к свариванию, совершенства технологического процесса сварки; конструкции соединения; способа сварки; характера действующих нагрузок (постоянные или переменные).

Хорошо свариваются низко- и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже. Значительно снижают прочность такие пороки сварки, как непровары и подрезы (см. рис. 20), шлаковые и газовые включения, скопление металла в месте пересечения швов и т. п. Эти дефекты являются основными причинами образования трещин как в процессе сварки, так и при эксплуатации изделий. Влияние технологических дефектов сварки значительно усиливается при действии переменных и ударных нагрузок

Эффективными мерами повышения прочности сварных соединений являются: автоматическая сварка под флюсом и сварка в защитном газе; термообработка сваренной конструкции (отжиг); наклеп дробью и чеканка швов. Эти меры позволяют повысить прочность составных сваренных деталей при переменных нагрузках в 1,5. ..2 раза и даже доводить ее до прочности цельных деталей. Многообразие факторов, влияющих на прочность сварных соединений, а также приближенность и условность расчетных формул вызывают необходимость экспериментального определения допускаемых напряжений. Приняты нормы допускаемых напряжений для сварных соединений деталей из низко- и среднеуглеродистых сталей, а также низколегированных сталей (типа 14ГС, 15ГС, 15ХСНД, 09Г2, 19Г и пр.) при статических нагрузках, см. в табл. 1 которые представлены в справочной литературе.

Для переменных нагрузок допускаемые напряжения, взятые из табл. 1, понижают умножением на коэффициент у 1, то в расчет принимают g =1. Это обычно получается при большой асимметрии цикла R>0 и указывает на то, что для данного цикла решающее значение имеет не сопротивление усталости, а статическая прочность

73. ПРУЖИНЫ. Назначение, виды, конструкции, материалы.

1. Общая характеристика пружин

Пружины широко применяются в конструкциях в качестве виброизолирующих, амортизирующих, возвратно-подающих, натяжных, динамометрических и других устройств.

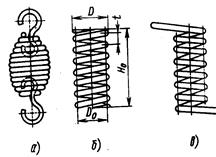

Типы пружин. По виду воспринимаемой внешней нагрузки различают пружины растяжения, сжатия, кручения и изгиба.

витые пружины (цилиндрические — растяжения, рис. 1а, сжатия, рис. 1б; кручения, рис. 1в, фасонные—сжатия, рис. 1г-е), специальные пружины (тарельчатые и кольцевые, рис. 2 а и б,— сжатия; истовые и рессоры, рис. 2 в,— изгиба;

Рис.1. Витые пружины

спиральные, рис. 2 г— кручения и др.) Наиболее распространены витые цилиндрические пружины из проволоки круглого сечения.

Пружины растяжения (см. рис. 1а) навивают, как правило, без просветов между витками, а в большинстве случаев — с начальным натяжением (давлением) между витками, компенсирующим частично внешнюю нагрузку. Натяжение обычно составляет (0,25—0,3) Fпр (Fnp — предельная растягивающая сила, при которой полностью исчерпываются упругие свойства материала пружины).

Для передачи внешней нагрузки такие пружины снабжают зацепами. Например, для пружин малого диаметра (3—4 мм) зацепы выполняют в форме отогнутых последних витков (рис. 3а—в). Однако такие зацепы снижают сопротивление пружин усталости из-за высокой концентрации напряжений в местах отгиба.

Для ответственных пружин диаметром свыше 4 мм часто применяют закладные зацепы (рис. 3 г—е), хотя они менее технологичны.

Пружины сжатия (см. рис. 1 б) навивают с просветом между витками, который должен на 10—20% превышать осевые упругие перемещения каждого витка при наибольшей внешней нагрузке.

Опорные плоскости у пружин получают путем поджатия последних витков к соседним и сошлифовывания их перпендикулярно оси.

Длинные пружины под нагрузкой могут терять устойчивость (выпучиваться). Для исключения выпучивания такие пружины обычно ставят на специальные оправки или в стаканы.

Соосность пружин с сопрягаемыми деталями достигается установкой опорных витков в специальные тарелки, расточки в корпусе, канавки . Пружины кручения навивают обычно с малым углом подъема и небольшими зазорами между витками (0,5 мм). Внешнюю нагрузку они воспринимают с помощью зацепов, образуемых отгибом концевых витков. Основные параметры витых пружин. Пружины характеризуются следующими основными параметрами: диаметром d проволоки или размерами сечения; средним диаметром Do, индексом c = Do/d; числом n рабочих витков; длиной Hо рабочей части; шагом t = Ho/n витков, углом a=arctg [t /(p Do)] подъема витков.

Последние три параметра рассматривают в ненагруженном и нагруженном состояниях.

Индекс пружины характеризует кривизну витка. Пружины с индексом с £ 3 применять не рекомендуется из-за высокой концентрации напряжений в витках.

Обычно индекс пружины выбирают в зависимости от диаметра проволоки следующим образом: для d £ 2,5 мм, d = 3—-5; 6—12 мм соответственно c = 5—12; 4—10; 4—9.

Материалы. Витые пружины изготовляют навивкой холодным или горячим способом с последующей отделкой торцов, термической обработкой и контролем.

Основными материалами для пружин являются — высокопрочная специальная пружинная проволока 1, II и III классов диаметром 0,2—5 мм, а также стали: высокоуглеродистые 65, 70; марганцовистая 65Г; кремнистая 60С2А, хромованадиевая 50ХФА и др.

Пружины, предназначенные для работы в химически активной среде, изготовляют из цветных сплавов.

Для защиты поверхностей витков от окисления пружины ответственного назначения покрывают лаком или промасливают, а пружины особо ответственного назначения оксидируют, а также наносят на них цинковое или кадмиевое покрытие

Читайте также: