Приспособления для фрезерных станков реферат

Обновлено: 04.07.2024

3.2 Дисковые, пазовые, концевые…………………………………. …. 12

3.3 Фасонные. ………………………………………………………. …..12

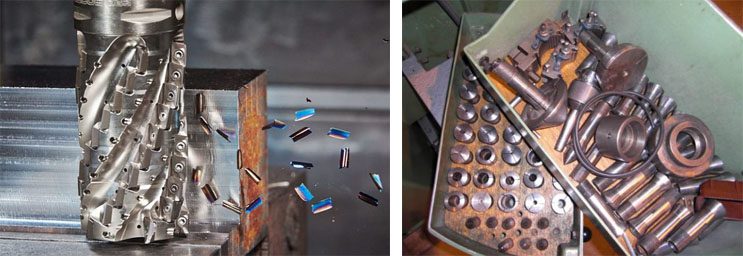

Фрезерование является одним из высокопроизводительных и распространенных способов обработки резанием, его применяют для получения плоских или профильных (фасонных) гладких, рифленых поверхностей деталей, получения пазов, различных канавок.

На фрезерных станках производится обработка заготовок из древесины и древесных композиционных материалов (древесностружечных, столярных, древесноволокнистых плит и фанеры).

Заготовками называются отрезки древесины или древесных материалов, имеющие размеры равные или кратные размерам деталей с учетом припусков на последующую обработку, в том числе на усушку. Заготовки получают в результате раскроя пиломатериалов или композиционных материалов, имеющих большие размеры по сечению, длине или площади.

В зависимости от методов получения деревянных заготовок различают: пиленые, полученные в результате обработки на круглопильных или ленточнопильных станках, и калиброванные (строганые), полученные из пиленых фрезерованием в заданный размер по сечению на четырехсторонних продольно-фрезерных станках или соответствующих линиях обработки брусковых деталей. В настоящее время широкое распространение получают клееные заготовки, полученные путем склеивания по длине и по ширине более мелких заготовок. На фрезерных станках в большинстве случаев обрабатываются строганые заготовки, предназначенные для изготовления разнообразных деталей в производстве мебели, столярно-строительных деталей, судо-, авто-, вагоностроении, сельхозмашиностроении и ряде других отраслей промышленности.

Заготовки изготавливают из древесины различных пород: хвойных (сосны, ели, лиственницы, кедра, пихты и др.), твердых лиственных (березы, бука, дуба, ясеня), мягких лиственных (осины, липы и др.).

Промышленность выпускает заготовки для специализированных производств: лыж, музыкальных инструментов, бочек, ткацких челноков, катушек, шпуль и т. д. по соответствующим ГОСТам и техническим условиям (ТУ).

С целью увеличения полезного выхода древесины номинальные размеры сечений заготовок приближены к соответствующим размерам выпускаемых пиломатериалов и установлены ГОСТ для древесины влажностью 15%. Заготовки влажностью более 15% должны выпускаться с припуском на усушку. Влажность заготовок обычно должна соответствовать заданной техническими условиями или стандартами влажности для выпускаемых деталей.

§1. ГОРИЗОТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК

Фрезерные станки применяются для обработки плоских и фасонных поверхностей, пазов, винтовых канавок, зубчатых колёс, отрезки заготовок и других работ

Фрезерные станки -это универсальные станки с многолезвийным режущим инструментом – фрезой; главное движение – вращение фрезы. Шпиндель вертикально-фрезерных станков, несущий фрезу, вертикален, но его во многих случаях можно устанавливать под углом к заготовке. Движение стола, осуществляемое вручную или с помощью механического привода, точно контролируется по градуированным лимбам на ходовых винтах и по прецизионным шкалам с оптическим увеличением.

Для фрезерования горизонтальных плоскостей применяют горизонтально - фрезерный станок используя цилиндрические и торцовые фрезы.

Фрезерная оправка (вал, несущий фрезу) горизонтально-фрезерного станка горизонтальна.

Фрезерование вертикальных поверхностей выполняется дисковыми двусторонними, концевыми и торцевыми фрезами, используя для работы горизонтально – фрезерный станок. Горизонтально -фрезерный станок характеризуется горизонтальным расположением оси шпинделя и перемещением стола с деталью в продольном, поперечном и вертикальном направлениях. Эти станки разделяются на простые и универсальные.

Универсальные станки отличаются от простых тем, что стол у них поворачивается вокруг вертикальной оси и таким образом может двигаться под разными углами к оси шпинделя, что используют при нарезании винтовых канавок.

Рассмотрим горизонтально – фрезерный станок 6Р82Г. Он имеет главное движение — вращательное движение шпинделя с фрезой; движение подачи — перемещение стола в продольном, поперечном и вертикальном направлениях; вспомогательное движение — ускоренное перемещение стола в тех же направлениях. Главное движение и движение подачи имеют раздельный привод. Цепь главного движения. Горизонтально – фрезерный станок сообщает шпинделю движение от электродвигателя через упругую муфту и шестеренную коробку скоростей. С помощью трех подвижных блоков зубчатых колес (z=19 —22—16; z =37 —46— 26 и z=19 — 82) коробки скоростей шпинделю сообщается 18 частот вращения. Наименьшая и наибольшая частоты вращения шпинделя: nmin =31,5 мин-1, nmax=1600 мин-1. Горизонтально – фрезерный станок имеет nmin при следующем условии, когда при передаче движения от одного вала к другому вводят в зацепление пары колёс с наименьшим передаточным отношением. Имеет nmax, когда в зацепление введены пары колёс с наибольшим передаточным отношением. Этот станок изменяет направления вращения шпинделя реверсированием электродвигателя . Он осуществляет цепь подач следующим образом. Движение от электродвигателя (N=2,2 кВт, n=1430 мин-1) через пары зубчатых колёс 26/150 и 26/37, коробку подач,зубчатые колеса 28/35 и 18/33 передаётся либо столу (продольная подача), либо салазкам ( поперечная подача), либо консоли (вертикальная подача). Эксплуатируя горизонтально – фрезерный станок, изменение подач осуществляется переключением в коробке подач двух тройных блоков z=18 —36—27; z =34 —40— 37 и z=40 с кулачковой муфтой. Коробка подач позволяет получить 18 подач. Наименьшая и наибольшая продольные подачи: S прод.min =25 мм/мин; S прод.max =1250 мм/мин. Горизонтально – фрезерный станок имеет диапазон изменения поперечных подач такой же, как и продольных, а вертикальных подач 8,3 – 416,6 мм/мин. Направление подачи реверсируется электродвигателем. Для быстрого перемещения стола, салазок или консоли включают магнит быстрого хода. Горизонтально – фрезерный станок имеет систему охлаждения режущего инструмента. Охлаждение инструмента применяют при обработке стали фрезами из быстрорежущего материала. Смазочно – охлаждающая жидкость, заполняющая резервуар в основании станка, подаётся насосом по трубопроводу, гибкому шлангу и соплу с краном в зону резания. Краном регулируют расход жидкости.

§2. ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРНЫХ СТАНКОВ

Приспособления для фрезерных станков должны отличаться жесткостью корпусов и солидностью зажимов вследствие прерывистого контакта зубьев фрезы с обрабатываемой поверхностью и возникновения обычно значительных сил резания.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Чебан С.Н., Чебаркульский профессиональный техникум

ПРИСПОСОБЛЕНИЯ ДЛЯ ВЫПОЛНЕНИЯ ФРЕЗЕРНЫХ РАБОТ

На фрезерных станках в зависимости от масштаба изготовления деталей применяют различные универсальные и специальные приспособления. В условиях единичного и мелкосерийного производства используют пневматические и гидравлические зажимные устройства с приставными унифицированными приводами, когда силовой агрегат используют в качестве универсального привода, от которого могут работать различные приспособления. Используют также приспособления с ручным зажимом. Быстродействующие зажимные устройства сокращают вспомогательное время на установку и закрепление обрабатываемых деталей. Комплексная обработка заготовок обеспечивается заготовок обеспечивается применением многоместных приспособлений и комбинированных инструментов (наборов фрез, фасонных фрез на общей оправке и др.). Универсальные поворотные тиски 1 со сменными губками 9, 10, 11 (рис. 8.36) обеспечивают расположение обрабатываемых заготовок в трех взаимно перпендикулярных плоскостях под уг лом ±20. Круглые валики закрепляют в зависимости от размеров обрабатываемой заготовки. После поворота угольников 2 и 3, а также корпуса 8 на заданный (по лимбам 6) угол поворотные части закрепляют винтами 5 и резьбовыми втулками 4 и 7. Тиски используют для углового фрезерования и шлифования различных деталей. Для точного углового фрезерования и шлифования применяют синусные тиски. В пневматических тисках (рис. 8.37, а) заготовку закрепляют и освобождают поворотом рукоятки 1 до упора. Сжатый воздух поступает по шлангу от воздухопровода через кран 2 (рис. 8.37, б) и цилиндр 3 и

деформирует мембрану 4., Шток 5, перемещаясь в вертикальной плоскости, поворачивает рычаг 6; при этом толкатель 7 и подвижная губка 8 перемещаются. Сила зажима 15—60 кН в зависимости от размера тисков.

Гидравлические тиски (рис. 8.38) состоят из основания 2, корпуса 1 с подвижной губкой 5, корпуса 7 с подвижной губкой 6, гайки 8, винта 9 с поршнем 4. Последний перемещается в отверстии корпуса 1, закрытого крышкой 3. Корпус 1 может поворачиваться на требуемый угол относительно основания 2 и фиксируется винтами 14. Поворот на 30; 60; 90 и 180° фиксируется шариком 11 с пружиной 10. Вращением рукоятки 12 устанавливают губку 6 на расстоянии 3—5 мм от обрабатываемой заготовки. Зажим -последней выполняют поворотом рукоятки 15

распределительного крана 16. При этом масло от бака подается под давлением по трубопроводу через штуцер Д, кран 16, штуце¬ры Ш\ и Ш2 в левую или правую полость гидроцилиндра. Одновременно его противоположная полость соединяется с баком через штуцеры Ш1, Ш2, распределительный кран и штуцер Р. Поршень перемещает подвижную губку 6 (ход в пределах 10 мм), которая зажимает или освобождает заготовку. Пробки 13 закрывают отверстие для удаления воздуха из гидроцилиндра. Приспособление для фрезерования торцов (рис. 8.39) на гозонтально-фрезерных станках состоит из корпуса 4, который хвостовиком-шпонкой вставляют в паз стола станка и закрепляют болтом 6 и гайкой 2. Заготовку прижимают к корпусу приспособления так, чтобы ее обрабатываемый торец немного выступал за край стола, и закрепляют двумя прихватами 3, которые можно перемещать в пазах стола. Штифт 1 предотвращает поворот прихвата при закреплении. Приспособление позволяет закреплять одновременно несколько заготовок с упором в угольник 5. Для заготовок шириной более 100 мм используют два комплекта приспособлений. Универсальное приспособление для фрезерования скосов и фасок на плоских деталях (рис. 8.40) состоит из корпуса /, поворотного стола 2, зажимных болтов 8 и 14, установочных планок 3 и зажимного регулируемого устройства, обеспечивающего закрепление заготовок различной длины. Регулировку приспособления выполняют перестановкой тяги 11 с ее закреплением в нужном положении планкой 12 и винтом 13. Угол скоса или фаски устанавливают поворотом стола 2 по нониусу. Планки 3 можно закреплять винтами 4 в любом из четырех положений в зависимости от ширины заготовки. Упор 5 фиксируют и закрепляют штифтами 7 и винтами 6. Заготовку закрепляют подвижной губкой 10 и винтами 9.

Делительные приспособления (рис. 8.41) применяют для фрезерования лысок, шпоночных пазов, кулачков, зубчатых муфт, квадратов, шестигранников. Обработка таких деталей связана с их поворотом на определенный угол. Обрабатываемую заготовку закрепляют на оправке, конус которой вставляют в отверстие вала 3 (рис. 8.41, а), или в самоцентрирующем патроне, который закрепляют на этом валу. Последний вращается в бронзовой втулке 2, запрессованной в корпусе 1. Деление на 2, 3, 4 и 6 частей осуществляют при повороте вала 3 рычагом 6 за ручку фиксатора 9, конусная часть которого входит в отверстие делительных дисков 4 или 5, имеющих соответственно 4 и 6 отверстий. Отверстия концентрично расположены относительно оси втулки 2 и вала 3. После деления вал 3 фиксируется сухарями 10 и 11 поворотом ручки 13 с гайкой 12. Сменные диски 4 и 5 фиксируют двумя штифтами 8 и закрепляют винтами 7. Для обработки длинных деталей применяют делительные приспособления с передней и задней бабками. Круглый поворотный стол (рис. 8.41,б), предназначенный для фрезерования поверхностей под заданными углами и тел вращения, устанавливают на стол станка. На основании 1 расположен круглый стол 3 с крестовыми Т-образными пазами для крепления заготовок. Стол 3 поворачивают вручную на нужный угол посредством червячной передачи. Величину угла поворота отсчитывают по делительному диску 4 или нониусу 2.Крупные детали крепят непосредственно к столу посредством планок, прихватов, призм, болтов и других зажимных устройств. Детали цилиндрической формы устанавливают в призмах, которые с помощью направляющих шпонок фиксируют в требуемом положении относительно Т-образных пазов стола станка.

Фрезерование — это тип обработки, при которой с помощью движения инструментальных лезвий происходит придание детали необходимой конфигурации. Используя фрезеровку по металлу, изготавливают детали для машин и механизмов. Фрезерные станки различаются размером и сложностью. В зависимости от устройства и комплектации они имеют специальные функции, но практически все обладают высокой точностью обработки.

Оснастка для станков по металлу включает в себя режущий инструмент и вспомогательные приспособления. Она подразделяется на два вида:

- предназначенная для использования практически на всех машинах данной группы (универсальная);

- служащая для выполнения уникальных процедур (например, фасонные фрезы помогают создать нестандартный профиль).

По целевому назначению фрезерную оснастку можно распределить на:

- устройства для фиксации заготовки;

- приспособления, закрепляющие режущий инструмент;

- устройства, с помощью которых расширяются возможности машины.

Оснастка для токарного станка имеет некоторые отличия. В качестве обрабатывающих инструментов там служат различные виды резцов, а сопутствующими приспособлениями могут быть поджимы на их держателях, люнеты для дополнительной фиксации при работе с крупными деталями, хомутики, передающие крутящий момент.

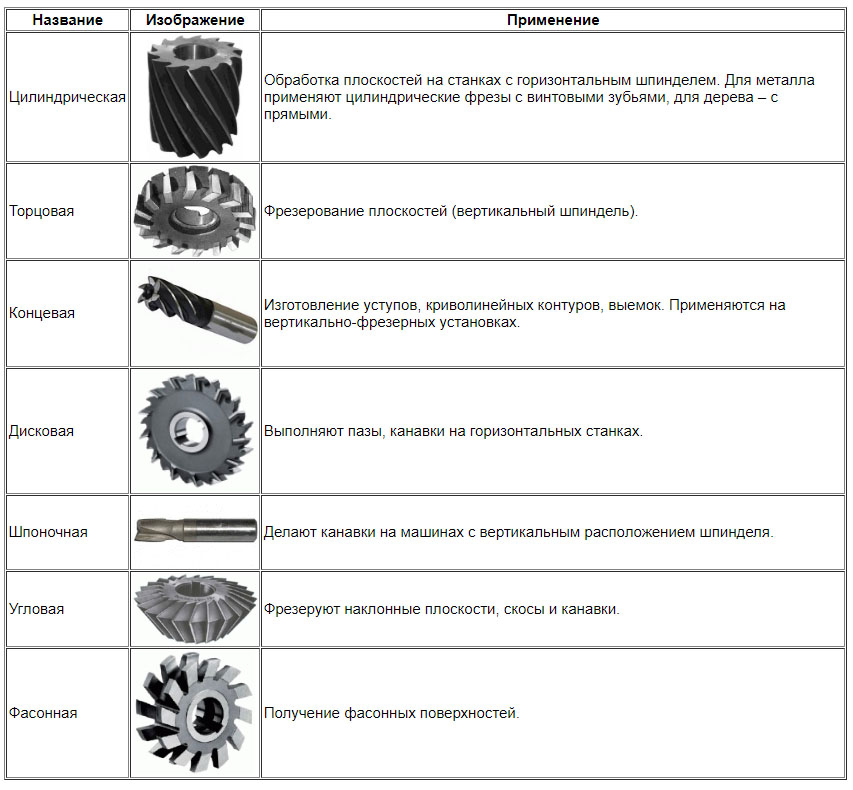

Разновидности фрез

Основным обрабатывающим инструментом у машин такого типа является фреза, от формы которой зависит вид получаемого профиля детали. Для достижения лучшего результата она имеет несколько лезвий. Для получения формы, соответствующей чертежу, существуют разные виды режущего инструмента по металлу. Типы фрез:

1. Цилиндрическая. Зубья для работы по металлу расположены винтом или прямо. Фрезой с прямыми зубцами допустимо обрабатывать узкие участки, поэтому преимущественно используется другой тип, позволяющий работать с любыми поверхностями.

2. Дисковая. Применяется для обрезки детали, прорезания паза, выполнения фаски. В зависимости от расположения лезвий может быть двусторонней и односторонней. Габариты фрезы и зубцов определяются степенью обработки (начальной или завершающей).

3. Торцевая. Предназначена для обработки фронтальных плоскостей, находящихся с торцов детали или при ступенчатом их расположении.

4. Угловая. Кромка режущего инструмента расположена в форме конуса, что позволяет обрабатывать наклонные поверхности или выполнять пазы под углом.

5. Концевая. Используется для выполнения выемок, пазов, создания контура с криволинейным очертанием. Часто концевая фреза изготавливается из твердых сплавов и применяется для обработки металлов, плохо поддающихся воздействию, — стали и чугуна. При граверных работах также используется режущий инструмент данного типа.

6. Фасонная. Применяется для создания канавок и обработки сложного профиля.

7. Кольцевая, называемая еще корончатым сверлом. Нужна для получения отверстий разного диаметра. В отличие от обычного сверла скорость прорезания значительно выше. Используется на станках сверлильно-фрезерной группы.

Тем, кто только начинает работу с фрезерным станком, лучше приобрести наборы режущего инструмента. Там содержатся все основные типы фрез различных размеров. Торцевая фреза должна присутствовать обязательно, иначе не получится обрабатывать фронтальные плоскости. Отдельные приспособления можно купить, руководствуясь заданной целью (сделать паз или выемку определенной ширины). Каждый станок обладает техническими характеристиками, ограничивающими диаметр применяемых фрез, поэтому перед покупкой необходимо свериться с этими параметрами.

Фреза должна быть изготовлена из высококачественного материала, иначе она быстро сломается от интенсивной нагрузки.

Состояние режущих кромок необходимо регулярно контролировать, так как тупые лезвия будут некачественно обрабатывать металл, спровоцируют возрастание нагрузки на электродвигатель фрезерного станка и редуктор.

Необходимо очищать инструмент от накопившейся пыли и периодически затачивать лезвия. Их состояние проверяется посредством лупы, а заточка производится с помощью шлифовальных кругов на специальном станке, тонкого алмазного бруска или надфиля. Услуги по заточке предлагают мастерские.

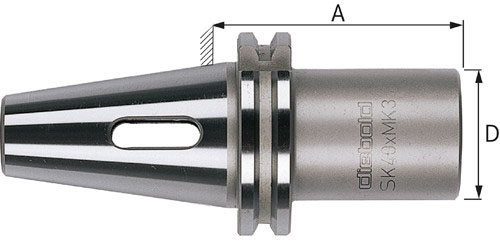

Приспособления для фиксации инструмента

Фреза крепится в шпинделе двумя способами. Метод ее фиксации служит основой разделения фрезерного оборудования, закрепляющего режущий инструмент, на две группы:

1. Концевое. Средством крепления служит цанговый (самозажимной) патрон.

2. Насадное. Фреза насаживается на оправку. Самое частое использование — для торцевого обрабатывающего инструмента.

При выборе оправки надо учитывать вид отверстия шпинделя:

- конус Морзе (обозначение — Мк либо Мт с цифрой);

- отверстие с конусностью 7:24 (импортные аналоги — САТ, ISO, BT).

Оправка имеет хвостовую часть конической формы, которая устанавливается в шпиндель. При несовпадении этой детали с отверстием шпинделя применяются втулки-переходники. На противоположной части оправки закрепляется фреза.

При концевом способе фиксации диаметр фрезы меньше, чем оправки, и режущий инструмент не насаживается сверху, а закрепляется в отверстии с помощью цангового патрона. Можно купить комплект, в который входит патрон и набор цанг с отличающимся диапазоном зажима.

Оснастка для фиксации заготовки

Качественное фрезерование возможно только при надежном закреплении детали. Оснастка станка, предназначенная для фиксации заготовки, бывает универсальная и специализированная. Последняя применяется для обработки конкретного типа детали. Это можно делать в условиях крупносерийного производства нестандартных изделий, в остальных случаях используются универсальные приспособления. К ним относятся:

1. Прихваты. В них фиксируются заготовки сложной конфигурации либо больших размеров. Изготавливаются в нескольких формах.

2. Угловые плиты. Их удобно применять, если заготовка сконфигурирована в двух перпендикулярных плоскостях.

3. Тиски. Применяются при фрезеровке небольших по габаритам деталей. Бывают простые и с возможностью поворачивать заготовку для обработки в разных плоскостях.

4. Столы. На современных машинах используются, как правило, поворотные устройства. Хотя при фрезеровании плоских изделий из ферромагнетиков можно применять простой стол с быстрым и надежным магнитным креплением. Поворотные столы круглой формы дают возможность ориентировать деталь по вертикали и горизонтали с поднятием ее на необходимый угол. Существуют вакуумные столы, где заготовка прижимается при использовании разного воздушного давления поверх нее и снизу, но такие приспособления применяются для обработки мягких металлов, когда фреза не подвергается большим нагрузкам.

5. Делительные головки. Предназначены для нарезания зубьев, винтовых канавок, обработки многогранников. С помощью такого оборудования установленная деталь может периодически поворачиваться в соответствии с выставленным числом деления окружности на равные или неравные сегменты. Заготовка фиксируется в патроне делительной головки. Дополнительными приспособлениями служат хомутики и люнеты.

Устройства, расширяющие возможности фрезерного станка

Такой оснасткой можно считать делительные головки, которые позволяют выполнять добавочные операции. Другими приспособлениями являются устройства, улучшающие производственный процесс, например, осуществляющие автоматическую подачу вместо ручной.

Кроме того получить новые технологические возможности можно, используя:

- Сверлильную головку. Применяется для сверления в металле отверстий малых диаметров, когда необходимо увеличить скорость вращения.

- Шлифовальную головку.

- Долбежную головку.

Функциональность фрезерного станка определяется также мощностью электродвигателя и установленным на нем защитным оборудованием, отключающим мотор, когда в электросети случаются перепады напряжения. Правильно выбрав подходящую оснастку для фрезерного оборудования, можно получить машину, ориентированную на производство широкого спектра необходимых операций, обрабатывать разные материалы и выполнять филигранные работы.

Презентация на тему: " Фрезерные приспособления. Классификация фрезерных приспособлений приспособления, предназначенные только для закрепления заготовки в требуемом положении." — Транскрипт:

2 Классификация фрезерных приспособлений приспособления, предназначенные только для закрепления заготовки в требуемом положении приспособления, выполняющие делительные функции Приспособления для фрезерных станков бывают универсальными, универсально-сборными, универсально-наладочными, групповыми и специальными.

3 Машинные тиски являются универсальным приспособлением Тиски имеют постоянные детали корпус, салазки и механизм зажима и сменные: губки, которые используют при обработке различных типоразмеров деталей. Тиски бывают с одной или с двумя подвижными губками, с плавающими губками. В тисках применяют ручные зажимы: винтовые, эксцентриковые, механизированные, пневматические, гидравлические, пневмогид- равлические. В зависимости от направления силы зажима, действующей на подвижную губку, тиски бывают с тянущей или толкающей силой зажима.

4 Конструкции машинных тисков а - неповоротные; б - поворотные (поворот вокруг вертикальной оси); в - универсальные (поворот вокруг двух осей); г - специальные (для закрепления валов)

5 Универсальные тиски с гидравлическим приводом 1 - рукоятка; 2 - гидроцилиндр двухстороннего действия; 3 - неподвижная губка; 4 - винт; 5, 6 - сменные наладки; 7 - ось; 8 - поворотная губка; 9 - подвижная губка; 10 - корпус; 11, 12 - соответственно цилиндрический и ромбический штыри

6 Тиски станочные с эксцентриковым зажимом и одной подвижной губкой ГОСТ

7 Подставка для тисков

8 Прихваты Прихваты с ручным приводом (а) используют для закрепления заготовок 4 или каких-либо приспособлений на столе фрезерного станка болтами 3. Нередко один из концов прихвата опирается на подставку 1 (б) Гидрофицированные прихваты (в, г, д, е) Гидроцилиндр может быть выполнен в виде отдельного блока (в). Другие конструкции (г, д, е) имеют встроенный гидропривод

9 Многопозиционные и многоместные приспособления Предназначено для установки и закрепления заготовок при обработке на вертикально- фрезерном станке. 1 - гидроцилиндр; 2, 4, 8 - прихваты; 3, 5, 6 - планки; 7 - тяга; 9 - штырь; 10, 11 – валики. Обрабатываемые заготовки устанавлива- ют на базовые поверхности планок 3, 5, 6 до упора торца в штыри 9. Усилие зажима пере- дается прихватами 2, 4, 8 от гидроцилиндра 1 через тягу 7 и валики 10, 11.

10 Стандартизованное приспособление на базе прихватов с ручным приводом 1 базовая плита; 2 опора; 3 установочная планка; 4 крепежный болт; 5 прихват; 6 заготовка Элементы приспособлений с прихватами стандартизованы. В качестве примера представлено приспособление, собираемое из стандартизованных элементов. В нем прихваты имеют ручной привод

11 Угловые плиты При обработке плоскостей, расположенных под углом для закрепления заготовки применяют угловые плиты: обычные (а) и универсальные, допускающие поворот вокруг одной (б) или двух (в) осей

12 Автоматизированное приспособление с двумя прихватами Автоматизированное приспособление с двумя прихватами для зажима заготовки 5, смонтированное на плите1. Зажим осуществляется двумя прихватами 3 и 6. Каждый прихват приводится в действие гидроцилиндрами 2 и 7. Для фиксирования положения заготовки используется упор 4.

13 Гидравлический передвижной зажим конструкция гидравлического передвижного прижима состоит из: прихват - 11, упорная планка - 12, упорная гайка - 8, гидроцилиндр - 9 регулируемый упорный штырь - 10

14 Делительные приспособления Делительные столы Делительные головки Делительные столы подразделяют на круглые неповоротные и поворотные. Столы бывают с ручным, пневмати- ческим, гидравлическим и электрическим приводами

15 Типы столов Неповоротный стол (а) с мембранным пневмоприводом, который встроен в основание 1 стола (б, сечение). Мембрана 2 связана со штоком 3. В шток ввинчивают сменные тяги или толкатели, которые зажимают заготовку при подаче воздуха через поворотный кран 4 в полость пневмокамеры. Поворотный стол (в) может быть выполнен с ручным, гидравлическим или мембранным пневмоприводом. Поворот стола 6 осуществляют вручную штурвалом 5 через червячную пару, вмонтированную в основание 1 стола. Пневмокран 7 служит для управления операциями зажима и разжима заготовки.

16 Стол круглый поворотный с механическим приводом. Для настройки стола на требуемый угол поворота служат пальцы 3, установленные и закрепленные в кольцевом пазу стола. Упором для пальцев является выдвижной фиксатор 2. Поворот производится вручную или от механического привода. Рукояткой 1 изменяют направление вращения стола.

17 Стол поворотный круглый с механизированным приводом ГОСТ

18 Универсальный делительный стол УПГ-4 Общий вид универсального делительного стола УПГ-4, и его разрез. Поворот по окружности может быть разделен на 2, 3, 4, 6, 8 или 12 равных частей. При обработке заготовок на данном универсальном поворотном столе различные цикловые приемы выполняют вручную.

19 Стол делительный Стол делительный (1 - диск; 2 - рукоятка) предназначен для фрезерных работ. Поворот при делении осуществляют вокруг вертикальной или горизонтальной оси. Для установки стола на заданный угол используют сменные делительные диски 1. Один диск обеспечивает деление на 2, 3, 4, 5, 8, 12 частей. Стол закрепляют поворотом рукоятки 2. Стол можно устанавливать по двум взаимно перпендикулярным поверхностям. Для установки наладочного устройства используют посадочное отверстие d = 70 мм.

20 Делительные головки Делительные головки применяются для установки, зажима и периодического поворота или непрерывного вращения заготовок небольших деталей на консольных универсально-фрезерных и широкоуниверсальных станках с ручным управлением. Различают простые и универсальные делительные головки. Делительные головки в основном состоят из корпуса, поворотной части, делительного устройства (фиксатора) и механизма зажима поворотной части. Поворот, фиксацию и зажим поворотной части до обработки заготовки и разжим поворотной части, вывод фиксатора после обработки на многих делительных головках осуществляют вручную.

21 Универсальная делительная головка с цанговым пневматическим зажимом Применяют для фрезерования шлицев, шестигранников и квадратов на заготовках круглого и других сечений. Головку устанавливают и закрепляют на столе фрезерного станка. Шпиндель головки можно устанавливать в вертикальное и горизонтальное положение.

22 Приспособления, расширяющие технологические возможности фрезерных станков Дополнительная вертикально-фрезерная головка (а), устанавливаемая на горизонтально- фрезерном станке, делает его более универсальным. Приспособление для фрезерования реек (б). Двухшпинделъная фрезерная головка (в), может быть использована при обработке заготовки сразу с двух сторон или при фрезеровании ступенчатых поверхностей Сверлильная головка ( г), используется при сверлении малых отверстий, когда необходима большая частота вращения инструмента Шлифовальная головка (д). Долбежную головку (е) используют на фрезерном станке при отсутствии на производстве долбежного станка. Крестовый стол (ж) Дополнительный стол для продольных перемещений (з)

Читайте также: