Принципы составления схем автоматизации реферат

Обновлено: 05.07.2024

В соответствии с ГОСТ 2.103-85 предусматриваются четыре основные стадии разработки конструкторской документации: техническое предложение, эскизный проект, технический проект, рабочая документация.

Техническое предложение — это совокупность конструкторских документов, которые должны содержать технические и технико- экономические обоснования (ТЭО) целесообразности разработки документации на основе анализа технического задания заказчика и различных вариантов возможных решений с учетом аппаратурных и эксплуатационных особенностей создаваемой и известных систем автоматизации, а также результатов патентного поиска. Техническое предложение после согласования и утверждения в установленном порядке является основанием для разработки эскизного и технического проектов.

Эскизный проект — это совокупность конструкторских документов, которые должны содержать принципиальные решения, дающие общее представление об устройстве и принципе работы системы автоматизации, а также данные, определяющие назначение отдельных элементов разрабатываемой системы. Эскизный проект после согласования и утверждения является основанием для разработки технического проекта или рабочей документации.

Технический проект — совокупность конструкторских документов, которые должны содержать окончательные технические решения, дающие полное представление об устройстве системы, и исходные данные для разработки рабочей документации. Технический проект после согласования и утверждения в установленном порядке служит основанием для разработки рабочей документации.

Рабочая документация включает корректировку конструкторских документов по результатам изготовления головного (контрольного) варианта проекта системы. Основные требования к изготовлению рабочих чертежей предусматривают оптимальное применение стандартных и покупных технических средств автоматизации, а также серийных средств, освоенных производством и соответствующих современному уровню автоматизации; рационально ограниченную номенклатуру марок и сортаментов материалов, а также применение наиболее дешевых и наименее дефицитных материалов; необходимую степень взаимозаменяемости, наивыгоднейшие способы монтажа, наладки и ремонта технических средств автоматизации, а также их максимальное удобство при обслуживании и эксплуатации.

ГРАФИЧЕСКОЕ ОФОРМЛЕНИЕ СХЕМ АВТОМАТИЗАЦИИ

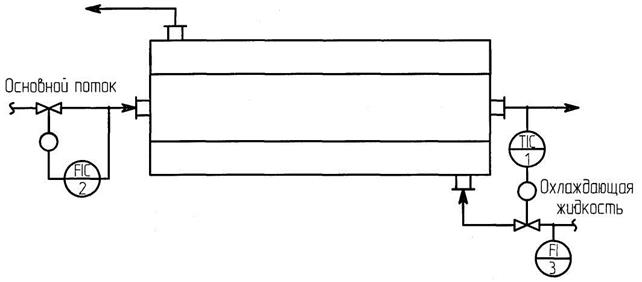

Основным техническим документом, показывающим связи между инженерной системой (технологическим процессом) и средствами контроля и управления, является функциональная схема автоматизации, на которой с помощью условных изображений схематически показывают технологическое оборудование, трубопроводы и средства автоматизации.

Технологическое оборудование и трубопроводы автоматизируемого объекта изображают на функциональной схеме упрощенно. Направление движения потоков в трубопроводах указывают стрелками. На линиях обрыва также ставят указывающие стрелки и дают необходимые пояснения, из какого аппарата и к какому направляется данный поток.

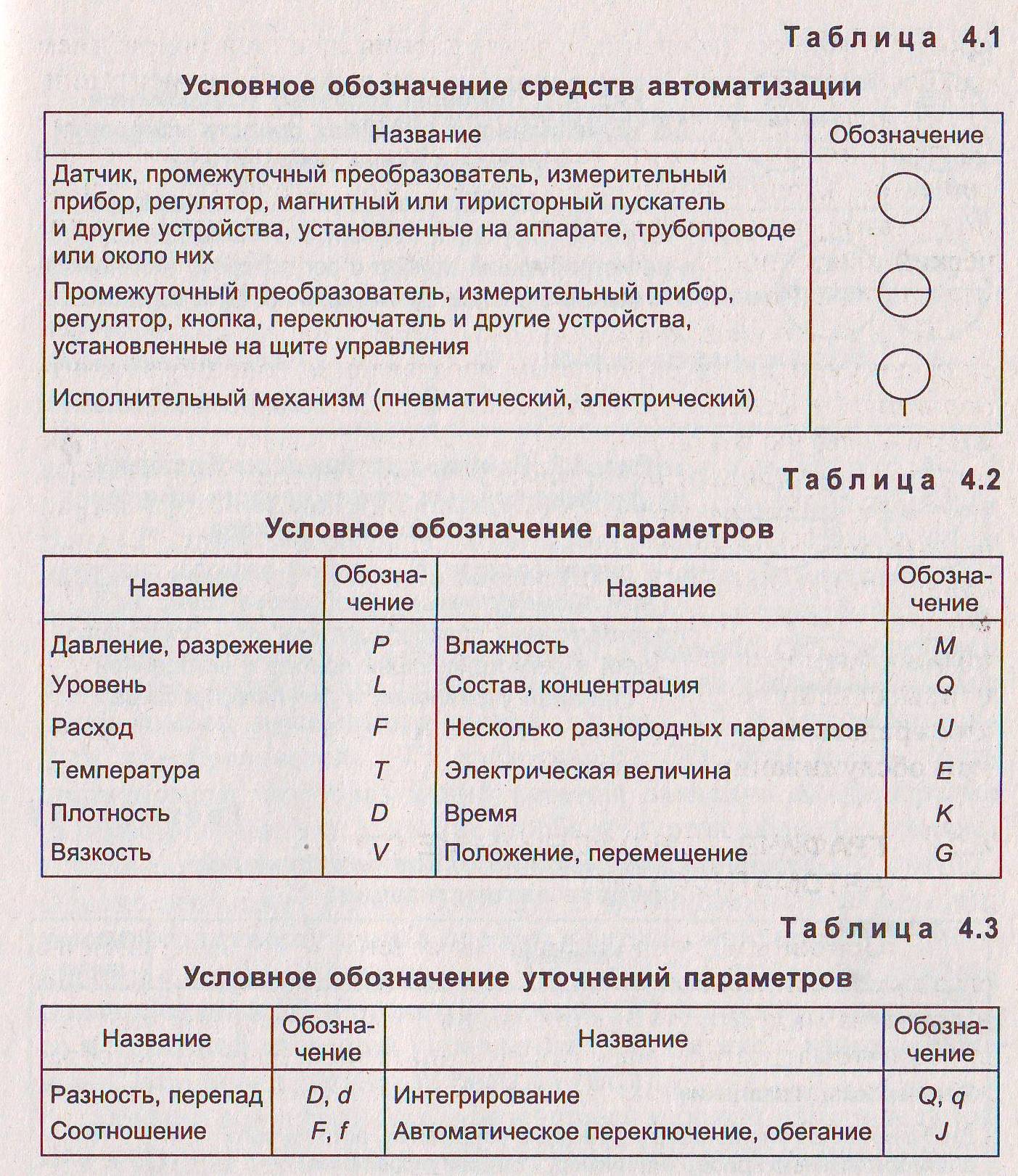

Условные обозначения средств автоматизации на функциональных схемах элементов измерительной цепи, регуляторов и станций управления, а также исполнительных механизмов приведены в табл. 4.1. В верхнюю половину окружности, обозначающей элемент измерительной цепи или регулятор, сначала записывают

обозначения измеряемых или регулируемых параметров (табл. 4.2) и, если это необходимо, их уточнение (табл. 4.3), а затем — обозначения основных функций, выполняемых этим устройством (табл. 4.4). В табл. 4.5 приведены некоторые дополнительные обозначения, применяемые для конкретизации основных обозначений, входящих в табл. 4.4. Эти обозначения приводят на функциональной схеме справа от обозначения устройства.

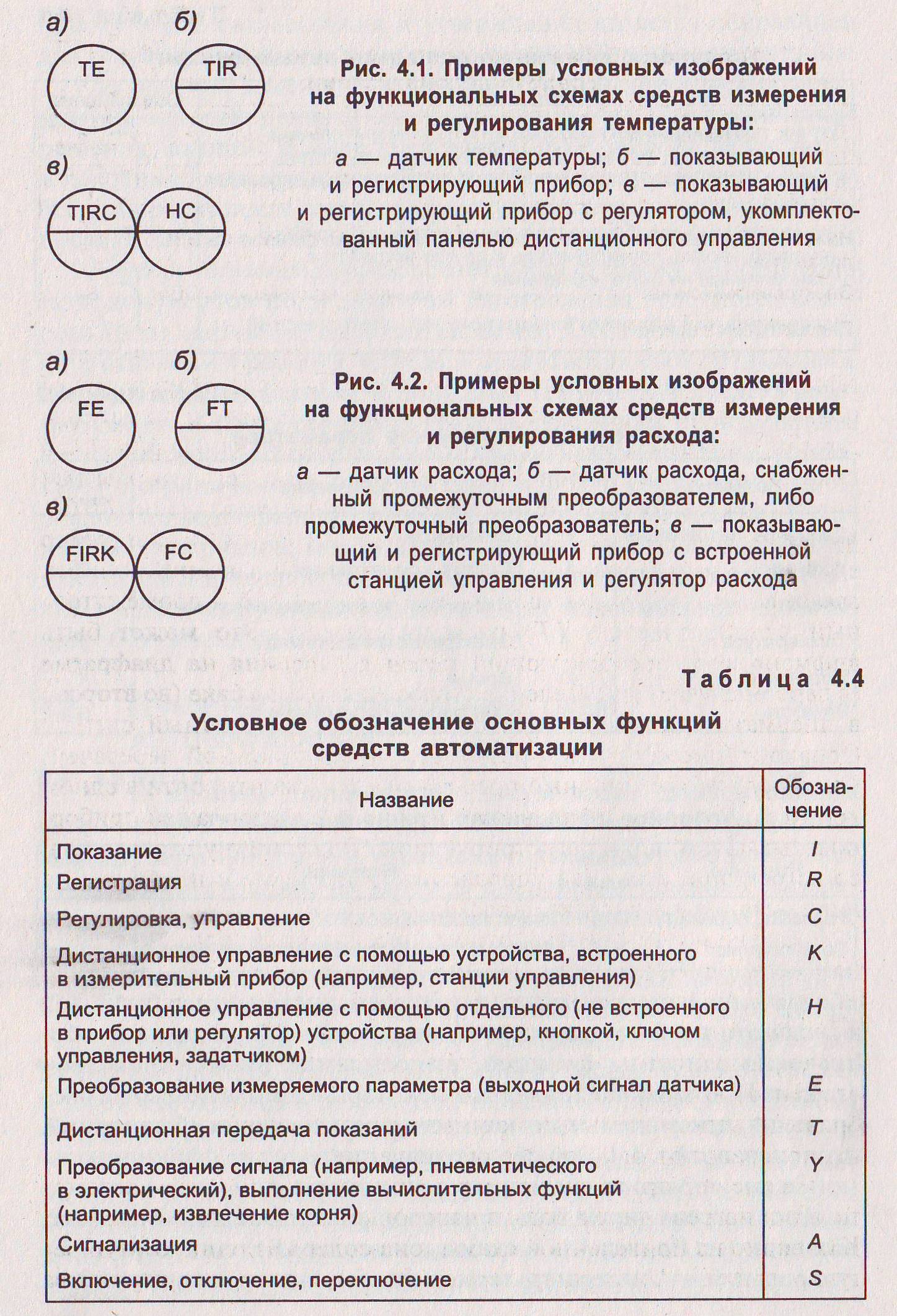

Рассмотрим несколько примеров использования условных обозначений. На рис. 4.1, а изображен датчик (Е) температуры (Т). Это может быть, например, термопара, термометр сопротивления,

термобаллон манометрического термометра и т. п. На рис. 4.1, б показан установленный на щите прибор для измерения температуры (Т), показывающий (I) и регистрирующий(R). На рис. 4.1,впоказан такой же прибор с встроенным в него регулятором (С) и укомплектованный панелью дистанционного управления(НС)

На рис. 4.2,а показан датчик (Е) расхода (F), например диафрагма расходомера переменного перепада давлений или бак расходомера переменного уровня. На рис. 4.2, б —промежуточный преобразователь (Т) расходомера(F). Это может быть дифманометр, преобразующий перепад давления на диафрагме (в первом случае) или давление столба жидкости в баке (во втором) в пневматический или электрический промежуточный сигнал. Однако это может быть и ротаметр с дистанционной передачей, у которого промежуточный преобразователь смонтирован в одном корпусе с датчиком (поплавком). На рис. 4.2,в изображен прибор, показывающий (I) и регистрирующий (R) величину расхода (F), со встроенной станцией управления(К). Вместе с прибором на щите установлен регулятор расхода (FC).

Обычно все устройства, относящиеся к одной измерительной или регулирующей цепи, обозначают индексом с одинаковой цифрой, но разными буквами. Эти обозначения располагают в нижней половине окружности, изображающей устройство, или около исполнительного механизма. В случаях когда несколько элементов выпускают в виде одного устройства (например, мембранный исполнительный механизм с регулирующим клапаном), им присваивают одно общее обозначение.

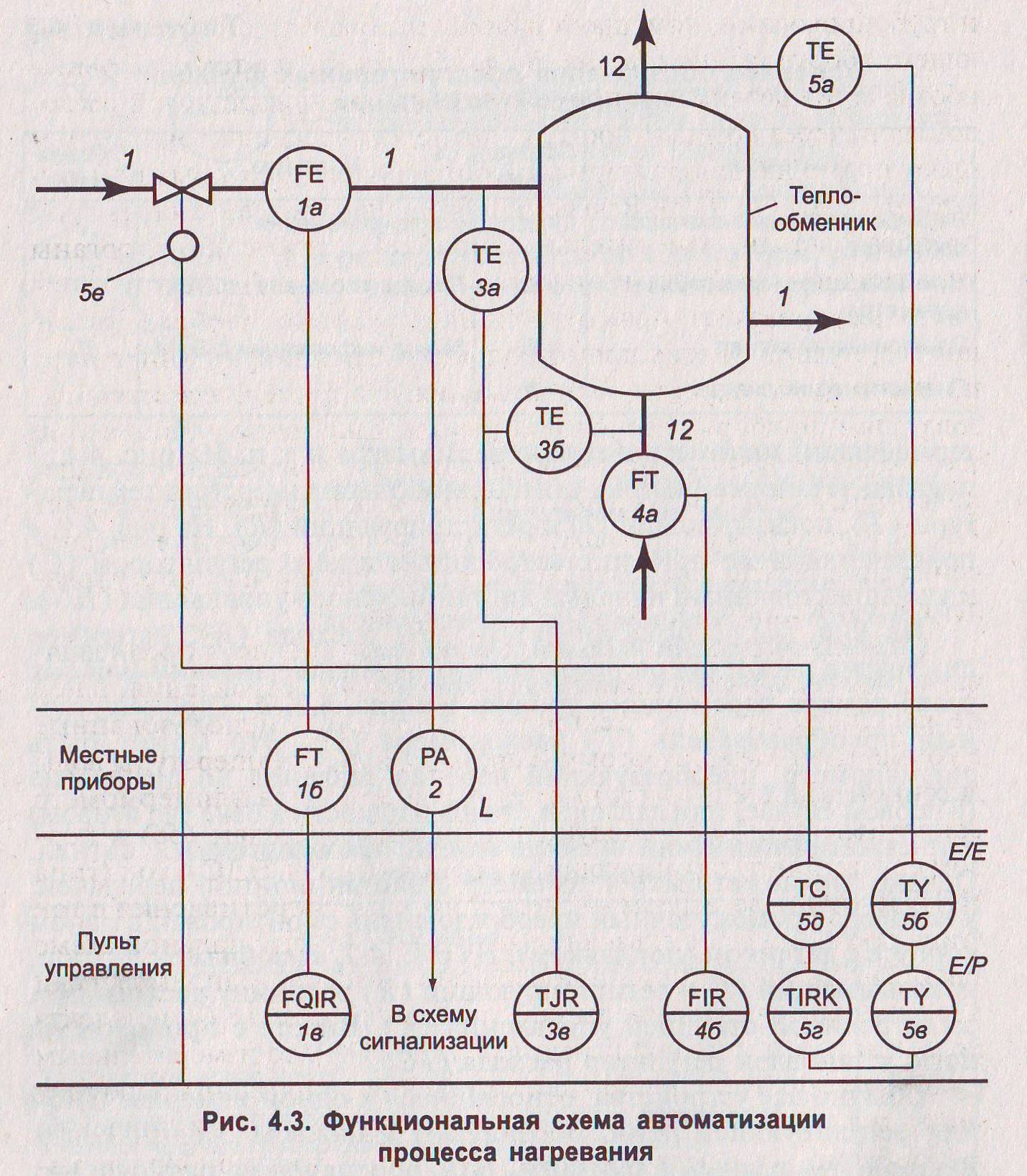

На рис. 4.3 приведен пример функциональной схемы автоматизации нагрева паром воды в парожидкостном теплообменнике. Как видно из приведенной схемы, она содержит один контур регулирования — температуры воды(5а—5е). Остальные устройства

предназначены для измерения расхода пара (1а— 1в), расхода роды (4а—4б), температуры воды и пара на входе в теплообменник(За-Зв).Кроме того, предусмотрена сигнализация при падении давления пара (2).

Расположение элементов автоматизации на функциональной схеме определяется их значением. Условные обозначения датчиков, промежуточных преобразователей, объединенных с датчиками в одно устройство, и исполнительных механизмов, т. е. всех элементов АР, механически связанных с технологическими аппаратами и трубопроводами, помещают рядом с изображением соответствующего оборудования(1а, За, 36, 4а, 5а, 5е). Более того, условные обозначения датчиков и промежуточных преобразователей расходомеров, через которые проходят технологические потоки, размещают прямо на изображениях трубопроводов, в которых измеряются расходы(1а и 4а). Всю остальную аппаратуру автоматизации: преобразователи, измерительные приборы, регуляторы и органы управления — выносят в нижнюю часть схемы. При этом вдоль листа вычерчивают прямоугольники, условно изображающие щиты и пульты. В этих прямоугольниках группируют аппаратуру по принципу общности расположения. Например, все преобразователи и приборы, расположенные рядом с местом измерения, т. е. смонтированные не на оборудовании, а на стенах здания, колоннах, на полу и т. п., располагают в одном прямоугольнике (16, 2).В другом прямоугольнике расположены условные обозначения аппаратуры автоматизации, размещенной на щите управления процессом(1в, Зв, 46, 56, 5в, 5г, 5д).

Поскольку функциональная схема автоматизации предназначена для отражения только структуры системы управления, в ней не расшифровываются технические средства, использованные в конкретной схеме. Поэтому, например, в АСР температуры воды датчиком температуры (5а) может быть термопара или термометр сопротивления. Тогда следующим преобразователем(5б) в первом случае будет нормирующий преобразователь ЭДС в ток (типа НП-TJI-IM), а во втором — электрического сопротивления в ток (типа НП-СЛ-1М). Нельзя определить по функциональной схеме также систему дистанционной передачи сигналов. Например, если для измерения расхода воды использовали ротаметр(4а) с электрической дистанционной передачей (типа РЭД), то измерительным прибором(4б) будет прибор для измерения напряжения переменного тока (типа КСД); с ротаметром, имеющим пневматическую дистанционную передачу (типа РПД), используют прибор для измерения давления сжатого воздуха (типа ПВ). То же относится к средствам регулирования, сигнализации и т. п.

Расшифровка элементов автоматизации, изображенной на функциональной схеме, имеется в спецификации, которая составляется для заказа этой аппаратуры на заводах-изготовителях. В этой спецификации по каждой позиции указываются тип устройства, его модификация, пределы измерения, требуемое количество и другие необходимые сведения.

Состав схем автоматизации процессов. Правила выполнения схем. Принципы построения условных обозначений элементов автоматики. ГОСТ на буквенные и графические обозначения приборов и их функциональных признаков.

Общие положения

Автоматизацию технологического процесса следует внедрять поэтапно, начиная с разработки схем автоматизации процессов.

Автоматический контроль и управление технологическими процессами должны улучшать их технико-экономические показатели. Эффективность автоматизации в каждом отдельном случае определяется конкретно расчетами с учетом индивидуальных особенностей автоматизируемого процесса, но существует ряд общих требований, которым должна удовлетворять любая система автоматизации и которые следует учитывать при разработке схем автоматизации. К этим требованиям следует отнести:

максимальная простота, т.е. минимальное в пределах технической и экономической целесообразности количество функций, выполняемых системой, и минимальное количество машин, приборов, устройств и соединительных проводов, входящих в систему;

гибкость, т.е. простой и быстрый переход от автоматического управления к ручному и наоборот, возможность управления из нескольких мест;

четкость действия, как при нормальных, так и аварийных режимах, любое повреждение в системе не должно сопровождаться дальнейшим развитием аварии;

использование типовых средств сбора, передачи и переработки информации, типовых регуляторов, выпускаемых в достаточно широком ассортименте приборостроительной промышленностью.

Кроме того, исходя из требований работоспособности и качества регулирования, автоматические системы регулирования , входящие в схемы автоматизации, должны:

обладать устойчивостью, т.е. способностью возвращаться в положение равновесия после прекращения действия причин, выведших систему из этого состояния;

иметь ошибки воспроизведения управляющих воздействий или отклонение регулируемых величин из-за действия возмущений не больше допустимых значений;

не иметь большую ошибку по регулируемой величине, когда это связано требованиями технологического процесса;

иметь оптимальный переходный процесс в течение времени регулирования;

обладать наибольшим отклонением регулируемой величины от заданной в ходе процесса не более некоторой допустимой, зависящей от технологических особенностей процесса.

Если переходный процесс в системе имеет колебательный характер, то могут предъявляться требования по ограничению амплитуды или частоты колебаний.

Схемы автоматизации технологических процессов являются основными техническими документами, определяющими структуру и объем автоматизации промышленных объектов и являющимися исходными данными для проектирования систем управления.

.Схемы автоматизации включают технологическую схему, содержащую основные технологические аппараты и машины, изображенную в упрощенном варианте и расположенную в верхней части листа, и средства автоматизации, входящие в состав систем контроля, регулирования, которые обозначаются с помощью условных графических обозначений и линий связи.

Проектируемые схемы автоматизации должны учитывать требования технологии и ее особенности, поэтому в разработке их обязательно должны принимать участие технологи-обогатители. Это подчеркивает важность данного раздела для студентов-обогатителей.

Правила выполнения и чтение схем автоматизации

При автоматизации технологических процессов используется большая группа приборов и средств автоматизации, с помощью которых осуществляют измерение, регулирование, управление и сигнализацию. При разработке схем автоматизации целесообразно обозначать элементы автоматики символически.

Ранее для изображения схем автоматизации технологических процессов (их называли функциональными схемами автоматизации) использовали ОСТ 36-27-77. В настоящее время применяют обозначения, установленные ГОСТ 21.404- 85 "Обозначения условные приборов и средств автоматизации в схемах", основные обозначения приведены в табл. 9.1.

Для всех постоянно подключенных приборов отборное устройство изображают сплошной тонкой линией, соединяющей технологический трубопровод или аппарат с прибором (рис. 9.1, а). Когда требуется указать конкретное место расположения отборного устройства (внутри контура технологического аппарата), его обозначают кружком диаметром 2 мм (рис. 9.1, б).

Часто возникает необходимость на схемах автоматизации вводить условные графические обозначения электроаппаратуры (сигнальные лампы, звонки, сирены, гудки, электродвигатели и т.д.), которые должны соответствовать стандартам ЕСКД.

Для полного обозначения прибора или средства автоматизации на схемах в его условное графическое обозначение в виде круга или овала вписывают условное буквенное обозначение, определяющее назначение, выполняемые функции и особенности работы средств автоматизации.

Функции, выполняемые прибором, обозначают с помощью букв (табл .9.2).

В стандарте предусмотрены дополнительные буквенные обозначения, применяемые для указания функциональных дополнительных признаков приборов, преобразователей и вычислительных устройств (табл. 9.3).

Табл. 9.1 Условные графические обозначения приборов и средств автоматизации

Функциональная схема автоматизации – основная схема проекта и показывает функционально-блочную структуру управления, а также степень оснащения объекта управления устройствами контроля и управления.

В соответствии с поставленными задачами разработаны контуры:

- автоматического контроля температуры в зажигательном горне;

- автоматического регулирования температуры в зажигательном горне;

- автоматического контроля температуры в коллекторе спекания;

- автоматического контроля температуры в коллекторе охлаждения;

- автоматического контроля температуры природного газа на аглокорпус;

- автоматического контроля температуры в вакуумкамерах №16-21, 31;

- автоматического контроля и регулирования законченности процесса спекания;

- автоматического контроля температуры отходящих газов перед эксгаустером;

- автоматического контроля температуры отходящих газов перед скрубберами;

- автоматического контроля разрежения перед эксгаустером;

- автоматического контроля разрежения в коллекторе спекания;

- автоматического контроля разрежения в коллекторе охлаждения;

- автоматического контроля разрежения в вакуумкамерах №1-17;

- автоматического контроля давления природного газа в горн;

- автоматического контроля давления воздуха в горн;

- автоматического контроля расхода природного газа в горн;

- автоматического контроля расхода природного газа на аглокорпус;

- автоматического контроля расхода воздуха в горн;

- автоматического контроля уровня шихты в промбункере;

- автоматического контроля скорости аглоленты;

- аварийной сигнализации агломашины.

Рассмотрим более подробно разработанные контуры.

Контур автоматического контроля температуры в зажигательном горне: измерение температуры осуществляется первичным пирометрическим преобразователем ППТ121-01 (поз.1-1), с которого сигнал поступает на вторичный измерительный преобразователь ПВ-0 (поз.1-2), который выдает стандартный сигнал 0-5 мА на вторичный регистрирующий прибор Диск-250-1121 (поз.1-3) и на микроконтроллер Symatic S7-300. С микроконтроллера сигнал поступает в ЭВМ.

Контур автоматического контроля температуры в коллекторе спекания: сигнал с термоэлектрического преобразователя ТХК-1087 (поз.4-1) поступает на вторичный регистрирующий прибор Диск-250-1121 (поз.4-2), на микроконтроллер и на ЭВМ.

Расположение приборов в контурах автоматического контроля температуры в коллекторе охлаждения, температуры природного газа на аглокорпус, температуры в вакуумкамерах №16-21, 31, температуры отходящих газов перед эксгаустером и перед скрубберами аналогично контуру контроля температуры в коллекторе спекания.

Контур автоматического контроля давления природного газа и воздуха в горн: состоит из датчика-реле напора ДН-40 (поз.22-1, 23-1), преобразователь МЕТРАН-45 (поз.22-2, 23-2) и вторичного регистрирующего прибора Диск-250 (поз.22-3, 23-3). Кроме того сигнал поступает на микроконтроллер и на ЭВМ. Здесь работает аварийная сигнализация: при ослаблении давления газа срабатывает звуковая или световая сигнализация, а затем останавливается работа машины.

Контур автоматического контроля уровня шихты в промбункере: состоит из датчика уровня (поз. 27-1), сигнал с которого поступает на измерительный преобразователь ЭП-8007 (поз.27-2), а затем на вторичный регистрирующий прибор Диск-250-1121 (поз. 27-3), выходной сигнал поступает на микроконтролер Symatic S7-300 и на ЭВМ.

Аварийная сигнализация агломашины осуществляется следующим образом: при падении разрежения в коллекторе спекания или давления природного газа, воздуха при подаче в горн ниже допустимого, происходит звуковая сигнализация при переключении кнопочно переключателя КЕ-011 на звонок МЗ-1, либо световая сигнализация, при переключении на световое табло ТСМ.

Далее приводятся основные параметры выбранных модулей микроконтроллера Simatic S7-300.

Блок питания PS 307 1В сконструирован для подключения к линейному напряжению 120/230 В переменного тока и снабжает вторичную сторону напряжением 5 В постоянного тока 4 А и 24 В постоянного тока 0,5 А.

- номинальное значение ~120/230 В;

- допустимые диапазоны от 85 до 132 В от 170 до 264 В.

частота питающей сети:

- номинальное значение 50/60 Гц;

- допустимый диапазон от 47 до 63 Гц.

- при 120 В перем. тока 0,55 А;

- при 230 В перем. тока 0,31 А.

- номинальное значение 5,1 В / 24 В;

- допустимые диапазоны 5 В: +2% / -0,5%; 24 В: ±5%;

Выходные токи 5 В: 4 А; 24 В: 0,5 А.

Блок питания PS 307 1Е сконструирован для подключения к линейному напряжению 120/230 В переменного тока и снабжает вторичную сторону напряжением 5 В постоянного тока 10 А и 24 В постоянного тока 1 А.

- номинальное значение ~120/230 В;

- допустимые диапазоны от 85 до 132 В от 170 до 264 В.

частота питающей сети:

- номинальное значение 50/60 Гц;

- допустимый диапазон от 47 до 63 Гц.

Номинальный входной ток:

- при 120 В 1,14 А;

- при 230 В 0,57 А.

- номинальное значение 5,1 В / 24 В;

- допустимые диапазоны 5 В: +2% / -0,5%; 24 В: ±5%;

Выходные токи 5 В: 10 А; 24 В: 1,0 А.

Таблица 5.2 – Технические характеристики CPU 315-2DP

Таблица 5.3 – Технические характеристики интерфейсных модулей IM 153-1

Повторитель RS 485 усиливает сигналы данных на линиях шины и связывает шинные сегменты между собой.

Таблица 5.4 – Технические данные повторителя R 485

от 18 пост.тока до 30 пост.тока

Потребление тока при номинальном напряжении:

- без нагрузки в разъеме PG/OP

- нагрузка в разъеме PG/OP (5В/90мА)

- нагрузка в разъеме PG/OP (24В/100мА)

Таблица 5.5 – Технические данные памяти

Таблица 5.6 – Модуль ввода дискретных сигналов SM 321 (16 входов)

от 15 до 72 VDC

от –15 до –72 VDC

от 15 до 60 VAC

Таблица 5.7 – Модуль ввода аналоговых сигналов SM 331 (8 входов)

± 80 мВ,± 250 мВ,± 500 мВ,

± 1 В, ± 2,5 В, ± 5 В, ± 10 В,

от 0 до 20 мА, от 4 до 20 мА,

Модуль аналогового вывода SM 332:

- разрешающая способность 13 бит;

- выходные диапазоны для напряжения;

- выходные диапазоны для тока;

- напряжение питания: 24 В пост.тока.

Таблица 5.8 – Модуль аналогового вывода SM 332

Модуль с релейным выходом SM 332:

- номинальное выходное напряжение: до 230 В перем.тока / 125 В пост. тока

Таблица 5.9 – Модуль аналогового вывода SM 332

Номинальное напряжение на L+

от 5 до 264 В перем. тока

от 5 до 125 В пост.тока

Суммарный ток выходов (на группу)

Без вент. / с вентил.

Допустимая разность потенциалов

на стороне процесса/стороне управления

500 В перем.тока

В качестве ЭВМ выбран Pentium III-650, 17’’ SVGA, 128 Mb, который прошел промышленное испытание. Для вывода на печать данных выбран широкоформатный принтер Epson FX-1880.

6 СПЕЦИАльная часть диплома

Раздел: Технология

Количество знаков с пробелами: 99103

Количество таблиц: 13

Количество изображений: 6

Схемы автоматизации являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащения объекта управления приборами и средствами автоматизации (в том числе средствами телемеханики и вычислительной техники).

При разработке схем автоматизации (ранее применялось название и сейчас оно используется достаточно широко - функциональные схемы автоматизации) необходимо решить следующие задачи:

– получение первичной информации о состоянии технологического процесса и оборудования;

– непосредственное воздействие на технологический процесс для управления им;

– стабилизация технологических параметров процесса;

– контроль и сигнализация (если это необходимо) технологических параметров процесса и состояния технологического оборудования.

Функциональные задачи автоматизации, как правило, реализуются с помощью технических средств, включающих в себя: отборные устройства, средства получения первичной информации, средства преобразования и переработки информации, средства представления и выдачи информации обслуживающему персоналу, комбинированные, комплектные и вспомогательные устройства.

Результатом составления схем автоматизации являются:

1) выбор методов измерения технологических параметров;

2) выбор основных технических средств автоматизации, наиболее полно отвечающих предъявляемым требованиям и условиям работы автоматизируемого объекта;

3) определение приводов исполнительных механизмов регулирующих, либо запорных органов технологического оборудования;

4) размещение средств автоматизации на щитах, пультах, технологическом оборудовании и трубопроводах и т. п. и определение способов представления информации о состоянии технологического оборудования.

Приборы, средства автоматизации, электрические устройства и элементы вычислительной техники на функциональных схемах автоматизации показываются в соответствии с ГОСТ 21.404-85 и отраслевыми нормативными документами.

При отсутствии в стандартах необходимых изображений разрешается применять нестандартные изображения, которые следует выполнять на основании характерных признаков изображаемых устройств.

Схемы автоматизации могут быть выполнены двумя способами:

1) развернуто с изображением МПК, щитов, пультов управления, при помощи условных прямоугольников (как правило, в нижней части чертежа), в пределах которого показываются устанавливаемые на них средства автоматизации;

2) упрощенно с изображением средств автоматизации на технологических схемах вблизи отборных и приемных устройств без построения прямоугольников, условно изображающих щиты, пульты и т.д.

Преимуществом первого способа является большая наглядность, в значительной степени облегчающая чтение схемы. Приборы, встраиваемые в

технологические коммуникации, показывают в разрыве линии изображения трубопроводов; приборы, устанавливаемые на технологическом оборудовании показывают рядом. Остальные технические средства показывают условными графическими обозначениями в прямоугольниках в нижней части схемы.

Прямоугольники, изображающие МПК, щиты, пульты располагают в такой

последовательности, чтобы обеспечивалась простота и ясность схемы и минимум пересечений линий связи. В каждом прямоугольнике с левой стороны дается его наименование (заголовок).

|

При втором способе достигается сокращение объема документации. При этом способе позиционные обозначения элементов схем в каждом контуре регулирования выполняются арабскими цифрами, а исполнительные механизмы обозначения не имеют.

Читайте также: