Применение титановых сплавов в ортопедических конструкциях реферат

Обновлено: 30.06.2024

1. Санкт-Петербургское государственное бюджетное профессиональное образовательное учреждение "Медицинский колледж №3" Курсовая

Санкт-Петербургское

государственное бюджетное

профессиональное

образовательное учреждение

"Медицинский колледж №3"

Выполнена студенткой группы

З-34

Курсовая работа

Руководитель:

"Сплавы титана применяемые в

ортопедической стоматологии"

Миляева Екатерина

Николаевна

Щербаковой Анной

Андреевной

Цель: рассмотреть виды титановых сплавов,

применяемых в ортопедической стоматологии,

узнать их положительные и отрицательные стороны.

Задача: узнать виды титановых сплавов и способы

применения в ортопедической стоматологии.

Титан марки ВТ-100 листовой

используется для штампованных

коронок (толщина 0,14-0,28 мм),

штампованных базисов (0,35-0,4 мм)

съемных протезов, каркасов

титанокерамических протезов,

имплантатов различных конструкций.

Для имплантации применяется титан ВТ-6. Он

обладает высокими технологическими и физикомеханическими свойствами, а также биосовместим.

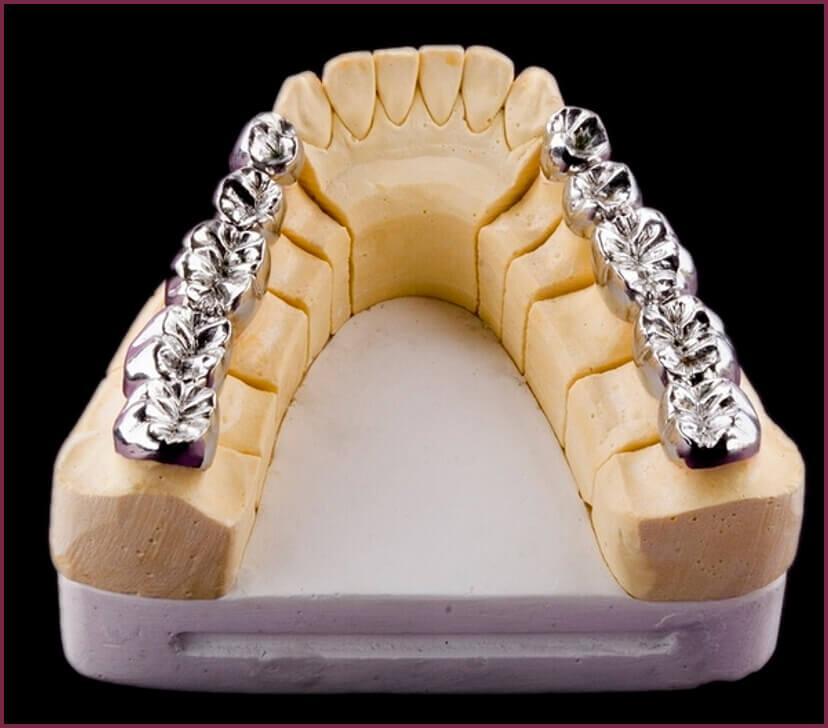

Для создания литых коронок,

мостовидных протезов, каркасов

дуговых (бюгельных),

шинирующих протезов, литых

металлических базисов

применяется литьевой титан ВТ5Л. Температура плавления

этого сплава составляет 1640° С.

Пористый титан

Никелид титана

Применение в стоматологии получили пористый

титан, а также никелид титана, обладающий памятью

формы в качестве материалов для имплантатов.

7. Недостатки титановых сплавов

Низкая точность установки.

Этот нюанс вытекает из-за сложности процесса фрезеровки, ведь

при температуре выше 800⁰C металл теряет свои первоначальные

свойства. Если превысить допустимые температуры, то есть высокая

вероятность отсутствия биосовместимости с тканями ротовой

полости.

Редко используют в качестве каркасной основы для дальнейшей

установки металлокерамического протеза.

Из-за низкого сцепления между двумя этими материалами есть

высокая вероятность появления скола на внешней стороне

устройства. Если и использовать титан в качестве основы, то

металлокерамика должна быть только низкотемпературной.

Отсутствие эстетичности.

Часто именно этот фактор останавливает клиента

стоматологического кабинета отказаться от относительно дешевого и

надежного изделия. Улыбка не будет выглядеть естественной и

максимально натуральной.

8. Достоинства использования протезов из титановых сплавов

Надежность и высокая прочность. Если говорить про износостойкость, то такие

ортопедические изделия способны в 8—10 раз превысить прочность конструкций из

других металлов.

Устойчивость к коррозии. Титан способен дольше выполнять свои функции и не

подвергаться окислению, в отличие от сплавов с медью, железом и т. д.

Высокая биологическая совместимость с тканями ротовой полости. Очень важно, чтобы

подобранный металл отрицательно не воздействовал на мягкие и твердые ткани зубов.

Эта особенность обусловлена быстрой способностью титана к образованию на своей

поверхности оксидной тонкой пленки, которая и предотвращает отдачу свободных

ионных частиц материала.

Отсутствие токсичных выделений. Этот материал абсолютно безопасен для здоровья.

Гипоаллергенность. Аллергическая реакция на данный вид материала достаточно

редкая, чего нельзя сказать, например, про золото.

Малый удельный вес. Хоть удельный вес металла невелик, но он не уступает в прочности

другим сплавам. Пациент не ощущает особой разницы между весом коронки и

естественным зубом.

9. Вывод

Данный вид протезов будет

полезен для пациентов с

сильными аллергическими

реакциями, титановые

конструкции служат до 1520 лет, не токсичны, но при

этом малоэстетичны. Если

пациент согласен на

использование такого вида

протеза, то он обязательно

должен знать обо всех

особенностях ухода за

ним.

В стоматологии применяют как чистый титан (99,5%), так и его сплавы.

Чистый титан

Для литья и фрезерования применяют сплавы титана, алюминия и ванадия (90-6-4% соответственно). И сплав титана с алюминием и ниобием (87-6-7%).

Сплавы титана лёгкие и удивительно прочные. Но тугоплавкие и тяжелые в обработке.

В ортодонтии, для изготавления дуг применяют сплавы титана, ванадия и алюминия (75-15-10%).

Металлы используемые в ортопедической стоматологии

Сплав никеля и титана – никелид титана – никель 55%, титан 45%.

Сплав обладает памятью формы. Деформированные охлажденные изделия из этого сплава при нагревании приобретают исходную форму.

Сплав применяется в ортодонтии, где при действии температуры тела он принима

ет нужную форму.

Также из него делают эндодонтические инструменты с памятью формы.

Вспомогательные сплавы применяемые в ортопедической стоматологии

Бронза – сплав меди с оловом. В стоматологии применяется алюминиевая бронза (алюминий вместо олова). Из нее делают лигатуры для шинирования переломов челюстей.

Латунь – сплав меди с цинком – из нее делают штифты для разборных моделей.

Магналий – сплав алюминия и магния – из него делают детали самолетов (сплав очень легкий и прочный). В стоматологии из него делают артикуляторы и некоторые кюветы.

Амальгамы – сплав металла с ртутью. Применяются для пломбирования.

Тема слишком обширная, о амальгаме в стоматологии будет отдельная статья.

Легкоплавкие сплавы в стоматологии ортопедической

Сплавы легкоплавкие (Меллота, Вуда, Розе) – содержат Висьмут, Олово, Свинец

– их температура плавления около 70 С.

Применяются для штампов при штамповки коронок, контр штампов, изготовления разборных моделей.

Титан является переходным металлом и имеет недостроенную d-оболочку. Он находится в четвертой группе Периодической таблицы Менделеева, имеет атомный номер 22, атомную массу 47,90 (изотопы: 46 - 7,95%; 48 - 73,45%; 49 - 5,50% и 50 - 5,35%). Титан имеет две аллотропические модификации: низкотемпературную α-модификацию, имеющую гексагональную атомную ячейку с периодами а=2,9503±0,0003 Ǻ и с=4,6830±0,0005 Ǻ и соотношением с/а=1,5873±0,0007 Ǻ и высокотемпературную β - модификацию с объемно центрированной кубической ячейкой и периодом а=3,283±0,003 Ǻ. Температура плавления титана, полученного методом иодидного рафинирования, равна 1665±5°С.

Титан подобно железу является полиморфным металлом и имеет фазовое превращение при температуре 882°С. Ниже этой температуры устойчива гексагональная плотноупакованная кристаллическая решетка α-титана, а выше – объемно центрированная кубическая (о. ц. к.) решетка β-титана.

Титан упрочняется легированием α- и β-стабилизирующими элементами, а также термической обработкой двухфазных (α+β)-сплавов. К элементам, стабилизирующим α-фазу титана, относятся алюминий, в меньшей степени олово и цирконий. α-стабилизаторы упрочняют титан, образуя твердый раствор с α-модификацией титана.

За последние годы было установлено, что, кроме алюминия, существуют и другие металлы, стабилизирующие α-модификацию титана, которые могут представлять интерес в качестве легирующих добавок к промышленным титановым сплавам. К таким металлам относятся галлий, индий, сурьма, висмут. Особый интерес представляет галлий для жаропрочных титановых сплавов благодаря высокой растворимости в α - титане. Как известно повышение жаропрочности сплавов системы Ti – Alограничено пределом 7 – 8% вследствие образования хрупкой фазы. Добавкой галлия можно дополнительно повысить жаропрочность предельнолегированных алюминием сплавов без образования α2-фазы.

Алюминий практически применяется почти во всех промышленных сплавах, так как является наиболее эффективным упрочнителем, улучшая прочностные и жаропрочные свойства титана. В последнее время наряду с алюминием в качестве легирующих элементов применяют цирконий и олово.

Цирконий положительно влияет на свойства сплавов при повышенных температурах, образует с титаном непрерывный ряд твердых растворов на основе α – титана и не участвует в упорядочении твердого раствора.

Олово, особенно в сочетании с алюминием и цирконием, повышает жаропрочные свойства сплавов, но в отличие от циркония образует в сплаве упорядоченную фазу .

Преимущество титановых сплавов с α-структурой – в высокой термической стабильности, хорошей свариваемости и высоком сопротивлении окислению. Однако сплавы типа α чувствительны к водородной хрупкости ( вследствие малой растворимости водорода в α-титане) и не поддаются упрочнению термической обработкой. Высокая прочность, полученная за счет легирования, сопровождается низкой технологической пластичностью этих сплавов, что вызывает ряд трудностей в промышленном производстве.

Для повышения прочности, жаропрочности и технологической пластичности титановых сплавов типа α в качестве легирующих элементов наряду с α-стабилизаторами применяются элементы, стабилизирующие β-фазу.

Элементы из группы β-стабилизаторов упрочняют титан, образуя α- и β-твердые растворы.

В зависимости от содержания указанных элементов можно получить сплавы с α+β- и β-структурой.

Таким образом, по структуре титановые сплавы условно делятся на три группы: сплавы с α-, (α+β)- и β-структурой.

В структуре каждой группы могут присутствовать интерметаллидные фазы.

Преимущество двухфазных (α+β)-сплавов – способность упрочняться термической обработкой (закалкой и старением), что позволяет получить существенный выигрыш в прочности и жаропрочности.

Одним из важных преимуществ титановых сплавов перед алюминиевыми и магниевыми сплавами является жаропрочность, которая в условиях практического применения с избытком компенсирует разницу в плотности (магний 1,8, алюминий 2,7, титан 4,5). Превосходство титановых сплавов над алюминиевыми и магниевыми сплавами особенно резко проявляется при температурах выше 300°С. Так как при повышении температуры прочность алюминиевых и магниевых сплавов сильно уменьшается, а прочность титановых сплавов остается высокой.

Титановые сплавы по удельной прочности (прочности, отнесенной к плотности) превосходят большинство нержавеющих и теплостойких сталей при температурах до 400°С – 500°С. Если учесть к тому же, что в большинстве случаев в реальных конструкциях не удается полностью использовать прочность сталей из-за необходимости сохранения жесткости или определенной аэродинамической формы изделия (например, профиль лопатки компрессора), то окажется, что при замене стальных деталей титановыми можно получить значительную экономию в массе.

Еще сравнительно недавно основным критерием при разработке жаропрочных сплавов была величина кратковременной и длительной прочности при определенной температуре. В настоящее время можно сформулировать целый комплекс требований к жаропрочным титановым сплавам, по крайней мере для деталей авиационных двигателей.

В зависимости от условий работы обращается внимание на то или иное определяющее свойство, величина которого должна быть максимальной, однако сплав должен обеспечивать необходимый минимум и других свойств, как указано ниже.

1. Высокая кратковременная и длительная прочность во всем интервале рабочих температур . Минимальные требования: предел прочности при комнатной температуре 100· Па; кратковременная и 100-ч прочность при 400° С – 75· Па. Максимальные требования: предел прочности при комнатной температуре 120· Па, 100-ч прочность при 500° С – 65· Па.

2. Удовлетворительные пластические свойства при комнатной температуре: относительное удлинение 10%, поперечное сужение 30%, ударная вязкость 3· Па·м. Эти требования могут быть для некоторых деталей и ниже, например для лопаток направляющих аппаратов, корпусов подшипников и деталей, не подверженных динамическим нагрузкам.

3. Термическая стабильность. Сплав должен сохранять свои пластические свойства после длительного воздействия высоких температур и напряжений. Минимальные требования: сплав не должен охрупчиваться после 100-ч нагрева при любой температуре в интервале 20 – 500°С. Максимальные требования: сплав не должен охрупчиваться после воздействия температур и напряжений в условиях, заданных конструктором, в течение времени, соответствующего максимальному заданному ресурсу работы двигателя.

4. Высокое сопротивление усталости при комнатной и высоких температурах. Предел выносливости гладких образцов при комнатной температуре должен составлять не менее 45% предела прочности, а при 400° С – не менее 50% предела прочности при соответствующих температурах. Эта характеристика особенно важна для деталей, подверженных вибрациям в процессе работы, как, например, лопатки компрессоров.

5. Высокое сопротивление ползучести. Минимальные требования: при температуре 400° С и напряжении 50· Па остаточная деформация за 100 ч не должна превосходить 0,2%. Максимальным требованием можно считать тот же предел при температуре 500° С за 100 ч. Эта характеристика особенно важна для деталей, подверженных в процессе работы значительным растягивающим напряжениям, как, например, диски компрессоров.

Однако со значительным увеличение ресурса работы двигателей правильнее будет базироваться на продолжительности испытания не 100 ч, а значительно больше - примерно 2000 – 6000 ч.

Несмотря на высокую стоимость производства и обработки титановых деталей, применение их оказывается выгодным благодаря главным образом повышению коррозионной стойкости деталей, их ресурса и экономии массы.

Стоимость титанового компрессора значительно выше, чем стального. Но в связи с уменьшением массы стоимость одного тонно-километра в случае применения титана будет меньше, что позволяет очень быстро окупить стоимость титанового компрессора и получить большую экономию.

Кислород и азот, образующие с титаном сплавы типа твердых растворов внедрения и металлидные фазы, существенно снижают пластичность титана и являются вредными примесями. Кроме азота и кислорода, к числу вредных для пластичности титана примесей следует отнести также углерод, железо и кремний.

Из перечисленных примесей азот, кислород и углерод повышают температуру аллотропического превращения титана, а железо и кремний понижают ее. Результирующее влияние примесей выражается в том, что технический титан претерпевает аллотропическое превращение не при постоянной температуре (882° С), а на протяжении некоторого температурного интервала, например 865 – 920° С (при содержании кислорода и азота в сумме не более 0,15%).

Подразделение исходного губчатого титана на сорта, различающиеся по твердости, основано на разном содержании указанных примесей. Влияние этих примесей на свойства изготовляемых из титана сплавов столь значительно, что должно специально учитываться при расчете шихты, чтобы получить механические свойства в нужных пределах.

С точки зрения обеспечения максимальной жаропрочности и термической стабильности титановых сплавов все эти примеси, за исключением, вероятно, кремния, должны считаться вредными и содержание их желательно свести к минимуму. Дополнительное упрочнение, даваемое примесями, совершенно не оправдывается из-за резкого снижения термической стабильности, сопротивления ползучести и ударной вязкости. Чем более легированным и жаропрочным должен быть сплав, тем ниже должно быть в нем содержание примесей, образующих с титаном твердые растворы типа внедрения (кислород, азот).

При рассмотрении титана как основы для создания жаропрочных сплавов необходимо учитывать возрастание химической активности этого металла по отношению к атмосферным газам и водороду. В случае активированной поверхности титан способен поглощать водород при комнатной температуре, а при 300° С скорость поглощения водорода титаном очень высока. Окисная пленка, всегда имеющаяся на поверхности титана, надежно защищает металл от проникновения водорода. В случае наводороживания титановых изделий при неправильном травлении водород можно удалить из металла вакуумным отжигом. При температуре выше 600° С титан заметно взаимодействует с кислородом, а выше 700° С – с азотом.

При сравнительной оценке различных легирующих добавок к титану для получения жаропрочных сплавов основным вопросом является влияние добавляемых элементов на температуру полиморфного превращения титана. Процесс полиморфного превращения любого металла, в том числе и титана, характеризуется повышенной подвижностью атомов и, как следствие, снижением в этот момент прочностных характеристик наряду с повышением пластичности. На примере жаропрочного титанового сплава ВТ3-1 видно, что при температуре закалки 850° С резко снижается предел текучести и меньше - прочность. Поперечное сужение и относительное удлинение при этом достигают максимума. Объясняется это аномальное явление тем, что стабильность β-фазы, зафиксированной при закалке, может быть различной в зависимости от состава ее, а последнее определяется температурой закалки. При температуре 850° С фиксируется настолько не стабильная β-фаза, что ее распад можно вызвать приложением внешней нагрузки при комнатной температуре (т. е. в процессе испытания образцов на растяжение). В результате сопротивление металла действию внешних сил значительно снижается. Исследованиями установлено, что наряду с метастабильной β-фазой в этих условия фиксируется пластичная фаза, имеющая тетрагональную ячейку и обозначаемая α´´.

Из сказанного ясно, что температура аллотропического превращения – важный рубеж, в значительной мере определяющий максимальную рабочую температуру жаропрочного сплава. Следовательно, при разработке жаропрочных титановых сплавов предпочтительно выбирать такие легирующие компоненты, которые бы не снижали, а повышали температуру превращения.

Подавляющее большинство металлов образуют с титаном диаграммы состояния с эвтектоидным превращением. Поскольку температура эвтектоидного превращения может быть весьма низкой ( например, 550° С для системы Ti– Mn), а эвтектоидный распад β-твердого раствора всегда сопровождается нежелательным изменением механических свойств (охрупчивание), то эвтектоидообразующие элементы нельзя считать перспективными легирующими добавками для жаропрочных титановых сплавов. Однако в концентрациях, мало превышающих растворимость этих элементов в α-титане, а также в совокупности с элементами, тормозящими развитие эвтектоидной реакции (молибден в случае хрома и др.), эвтектоидообразующие добавки могут входить в состав современных многокомпонентных жаропрочных титановых сплавов. Но и в этом случае предпочтительнее элементы, имеющие с титаном наиболее высокие температуры эвтектоидного превращения. Например, в случае хрома эвтектоидная реакция протекает при температуре 607, а в случае вольфрама – при 715° С. Можно считать, что сплавы, содержащие вольфрам, будут стабильнее и жаропрочнее сплавов с хромом.

Поскольку для титановых сплавов решающее значение имеет фазовое превращение в твердом состоянии, в основу приводимой ниже классификации положено подразделение всех легирующих элементов и примесей на три большие группы по их влиянию на температуру полиморфного превращения титана. Учитывается также характер образующихся твердых растворов (внедрения или замещения), эвтектоидного превращения (мартенситный или изотермический) и существование металлидных фаз.

Легирующие элементы могут повышать, или понижать температуру полиморфного превращения титана или же мало влиять на нее.

Титан позволяет создавать очень прочные реставрации, но для стоматологии используются не все сплавы.

В основном для работы применяют никелид титана и пористый титан, которые обладают двумя основными характеристиками, необходимых при протезировании:

Общие характеристики

Титан рекомендован при восстановлении зубов по ряду причин:

— пассивизация. Это качество обеспечивается за счет образования оксидной пленки на поверхности сплава, которая исключает любое взаимодействие с активными средами;

— низкая теплопроводность. За счет этого улучшается способность удерживать облицовку, так как нет значительных деформаций при перепадах температур;

— простота литья. Сплавы никеля и титана дешевы при производстве.

Наиболее востребованным участком протезирования для титана являются жевательные зубы.

Здесь постоянные методичные нагрузки (давление и истирание), с которыми металл хорошо справляется. Удельный вес сплава сравнительно небольшой, что обеспечивает приемлемую массу даже крупных элементов.

Особенности сплавов

В чистом виде титан не используется, в основном применяют сочетание со следующими элементами:

Эти составные сплава разделяют на три группы в зависимости от влияния на характеристики конечного сплава:

— альфа-стабилизаторы. Компоненты стабилизируют сплав, увеличивают прочностные характеристики. При переходе между фазами состояния металла увеличиваются температурные промежутки. К этой группе относится кислород, азот, алюминий;

— нейтральные стабилизаторы. Свойства сплава не затрагиваются, за исключением повышения его прочности. В числе этих элементов цирконий, олово;

— бета-стабилизаторы. Прочность готового материала увеличивается за счет снижения температуры, при которой происходит переход между фазами состояния.

Чаще всего в стоматологии встречаются следующие сплавы титана:

— ВТ-5Л, применяется для литых изделий (коронки, базисы), мостовидных конструкций, бюгельных и шинирующих систем;

— ВТ-6, используется для создания имплантируемых опорных элементов;

— ВТ1-00, выступает сырьем для имплантатов, съемных протезов и каркасов металлокерамических структур.

За счет добавления алюминия ВТ-5Л обладает упругостью и прочностью, что делает возможным все типы обработки (ковка, литье, штамповка). ВТ-6 включает алюминий и ванадий, отличается повышенной пластичностью и наилучшей сопротивляемостью коррозии в сравнении с прочими сплавами под титановые абатменты. ВТ-1-00 содержит железо, пластичен, сфера применения зависит от процентного соотношения составных элементов.

Один из общих параметров, которому отвечают перечисленные сплавы, это безопасность для человека.

При любых воздействиях на всем периоде эксплуатации металл не выделяет вредных соединений, не провоцирует появления постороннего запаха и привкуса, потемнения участка контакта с мягкими тканями.

Сроки службы изделий составляют 15 лет и более, вероятно, что это один из вариантов протезов, которые будут служить пожизненно при должном уходе.

Оксидная пленка препятствует протеканию реакций с активными веществами, красящими компонентами пищи и напитков, поверхность монолитная, полируется до идеальной гладкости.

За счет этого так же не происходит осаждения и обрастания зубным налетом, микроорганизмам тяжелее колонизировать такую поверхность.

Единственный недостаток сплавов в том, что они полностью светонепроницаемы, потому достаточно заметны даже при создании облицовки. Металлические компоненты могут просвещаться через мягкие ткани. За счет этого сплавы часто используют именно для восстановления моляров и премоляров, где важна не эстетика, а прочностные характеристики.

Специфика обработки

Характеристики сплавов усложняют обработку, которая может варьироваться в зависимости от следующих показателей:

— строение кристаллической решетки;

Для обработки заготовок используется фрезерный станок, в котором для работы с титаном используются специальные фрезы. От прочих их отличает крестообразная насечка из режущих кромок.

Для повышения эффективности и сокращения износа режущих элементов, применяют несколько режимов:

— интенсивность подачи снижается, что исключает перегрев фрезы, ее деформацию. Сокращаются вибрации при работе, увеличивается ресурс инструмента и станка в целом;

— подача воды. Охлаждение участка обработки позволяет избежать перегрева режущих кромок и обрабатываемой заготовки. Благодаря этому не происходит негативных изменений кристаллической решетки;

— угол подачи инструмента выбирается минимальный, что положительно сказывается на ресурсе фрезы.

Несоблюдение этих требований при обработке можно заметить во внешних изменениях металла. Обычно перегретый участок меняет цвет, поверхность может стать шероховатой, появляются трещины, кромки крошатся.

Каждый этап обработки требует соблюдения оптимальных условий изготовления конструкций. Помимо специальных фрез применяют карборундовые камни, диски, поверхность подвергается пескоструйной обработке.

Затем проводится шлифовка/полировка, для чего используются резиновые насадки совместно с полировочными пастами. За счет применения последних снижается риск повреждения поверхности при обработке мелких неровностей и тонких деталей.

Фреза должна вращаться на низких оборотах, подача осуществляется строго в одной плоскости, острые углы конструкции сглаживаются, необходимо регулярно очищать режущие кромки от металлической стружки и крошки.

Пескоструйная обработка проводится только с использованием одноразового оксида алюминия, либо песка с мелкой фракцией.

Струя по отношению к обрабатываемой поверхности располагается под прямым углом. После данного этапа нужно дать оксидной пленке снова появиться на поверхности, для чего достаточно оставить заготовку в покое на 2-5 минут. После этого конструкцию подвергают паровой очистке.

Инструменты для обработки сплавов хранят отдельно, крайне важно соблюдение чистоты. Фрезу обрабатывают специальными кисточками, поверхность очищается пескоструйкой.

Методы изготовления протезов

Титан подходит для трех методов изготовления конструкций, например, отдельные коронки и мосты изготавливаются путем литья, как одиночные реставрации, так и протяженные системы. Сначала создается оттиск челюстей, затем формируется литьевая форма, рабочая модель, полученные заготовки корректируются и подгоняются, металл облицовывается керамикой или пластиком.

Реже техники используют метод штамповки, из-за архаичности и недостатков.

В этом случае сначала создается гипсовая модель, с помощью воска моделируется реставрация и формируется штампик из металла. Гильза из сплава формуется на подготовленном штампе, предварительно ее разогревают для повышения пластичности.

Достаточно быстрой и простой методикой считается пластичная формовка. В этом случае сначала делают слепок челюсти, затем матрицу, лист металла небольшого размера формуется по матрице.

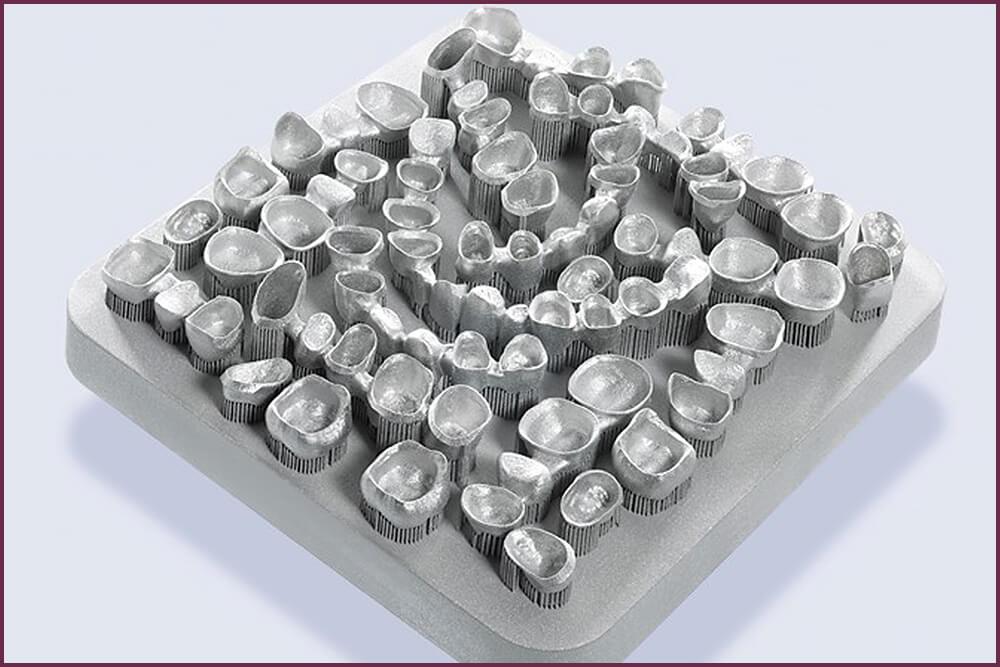

CAD/CAM является перспективной методикой, которая стремительно развивается и внедряется. В этом случае задействуется фрезерный станок, комплекс сканеров и программ, обрабатывающих собранные данные для получения компьютерной модели.

Точность максимальна, но для внедрения методики необходимо серьезное переоснащение лаборатории, которую не каждый техник может себе позволить.

Часто один большой фрезерный центр обслуживает множество стоматологических клиник и частных кабинетов. В этом случае сначала создается модель с помощью сканирования ротовой полости, либо создается слепок и сканируется, обрабатывается модель в программе, после чего запускается цикл обработки на станке с ЧПУ.

Объемная печать появилась не так давно, но расценивается, как перспективная, за счет экономических преимуществ.

В этом случае специальный принтер наслаивает заготовку в соответствии с разработанной моделью. Металл в этом случае имеет порошкообразную структуру, сплавление в монолитный сплав происходит под действием лазера.

Читайте также: