Поверочные линейки и плиты реферат

Обновлено: 02.07.2024

3. Для изготовления эталонных измерительных плоскостей применяют три вида материалов:

Для изготовления эталонных

измерительных плоскостей

применяют три вида материалов:

• чугун

• гранит

• стекло

4. Назначение:

Помимо

контроля

поверочная

плита

используется:

• в качестве поверхности нулевых точек

(базы) для установки измерительных

приборов

при

производстве

точных

измерений;

• для настройки (юстировки) средств

измерений;

• при разметке заготовок и деталей.

5. Виды:

• Промышленность выпускает измерительные плоскости

размером от 250×250 до 2500×1600 мм в пяти различных

исполнениях.

Номер

исполнения

зависит

от

геометрических

размеров

плиты,

примененного

материала и конструкции.

• Основным нормативным документом, определяющим

требования к поверочным и притирочным плитам, является

ГОСТ 10905-86. Согласно государственному стандарту

выделяются 6 классов точности измерительного и

калибровочного инструмента: 000, 00, 0, 1, 2, 3.

Дополнительные классы точности 4 и 5 присваиваются

плитам, находившимся в эксплуатации или прошедшим

ремонт. Характеристикой, которая определяет точность

измерительных плоскостей, является допуск (отклонение),

выраженный в микронах. Для плит одного класса, но

разного размера величины допусков отличаются.

Чаще всего поверочные плиты используются для

проверки прямолинейности и плоскости. В

процессе

контроля

плоскостей

может

применяться методика проверки на свет или метод

пятен. На эталонных поверхностях с помощью мер

толщины,

микрометрических

индикаторов

часового типа, штихелей, рейсмасов и других

инструментов

производятся

прецизионные

измерения и разметка заготовок. Для выполнения

перечисленных

операций

необходимо

использовать

измерительные

инструменты,

превосходящие

по

классу

точности

изготавливаемые

детали.

Рекомендуется

использовать калибровочные плоскости, внесенные

в государственный реестр, и средства измерения,

прошедшие проверку по утвержденной методике.

7. Поверочные линейки.

• В соответствии с ГОСТ 8026—92

поверочные стальные линейки

выпускаются шести типов (рис. 2.56): с

двухсторонним скосом ЛД,

трехгранные ЛТ, четырехгранные ЛЧ,

прямоугольного сечения ШП и

хромированные ШПХ, двутаврового

сечения ШД. Все они подразделяются

на лекальные (ЛД, ЛТ, ЛЧ) и с широкой

рабочей поверхностью (ШП, ШПХ, ШД).

В реферате описывается основы поверочных работ, способы их проведения и, конечно, сами контрольные инструменты.

Все контрольно – поверочные инструменты нужны именно для проверки определённых инструментов, так как они имеют свои классы точности и шероховатости, которые нужны именно им.

Содержание

Прикрепленные файлы: 1 файл

Контрольно - поверочные инструменты.docx

Министерство общего и профессионального образования Свердловской области

Контрольно – поверочные инструменты

Исполнитель: Воробьёв Владимир Анатольевич, учащийся гр. 12 ТЭПС

Руководитель: Подобина Анжелика Валерьевна

Моя тема для этого реферата контрольно – поверочные инструменты, следовательно, речь пойдёт именно о них. В моём реферате описывается основы поверочных работ, способы их проведения и, конечно, сами контрольные инструменты.

Я выбрал эту тему, так как она очень важна во всех сферах производства и на всех её шагах. Поверка – это постоянный контроль инструментов по их работоспособности, точности.

Все контрольно – поверочные инструменты нужны именно для проверки определённых инструментов, так как они имеют свои классы точности и шероховатости, которые нужны именно им.

Поверка средств измерений – это определение погрешностей средств измерений и установление их пригодности к применению. Поверка производится органами метрологической службы при помощи эталонов и образцовых средств измерений. Обязательной государственной поверки подлежат средства измерений, применяемые для учёта материальных ценностей, государственных испытаний, экспертиз, регистрации национальных и международных рекордов в спорте, а также для поверочных исходных образцовых средств измерений. Ведомственной поверке подлежат все остальные средства измерений.

Виды поверки

Межгосударственным советом по стандартизации, метрологии и сертификации (стран СНГ) установлены следующие виды поверки:

- Первичная поверка — поверка, выполняемая при выпуске средства измерений из производства или после ремонта, а также при ввозе средства измерений из-за границы партиями, при продаже.

- Периодическая поверка — поверка средств измерений, находящихся в эксплуатации или на хранении, выполняемая через установленные межповерочные интервалы времени.

- Внеочередная поверка — Поверка средства измерений, проводимая до наступления срока его очередной периодической поверки.

- Инспекционная поверка — поверка, проводимая органом государственной метрологической службы при проведении государственного надзора за состоянием и применением средств измерений.

- Комплектная поверка — поверка, при которой определяют метрологические характеристики средства измерений, присущие ему как единому целому.

- Поэлементная поверка — поверка, при которой значения метрологических характеристик средств измерений устанавливаются по метрологическим характеристикам его элементов или частей.

- Выборочная поверка — поверка группы средств измерений, отобранных из партии случайным образом, по результатам которой судят о пригодности всей партии.

- Экспертная поверка — проводится при возникновении разногласий по вопросам, относящимся к метрологическим характеристикам, исправности средств измерений и пригодности их к применению.

К поверочным инструментам относятся: поверочные линейки и плиты, угольники, шаблоны, щупы, различные калибры. В отличие от измерительных поверочные инструменты указывают только на наличие отклонения в размерах и форме деталей, но не показывают значение этих отклонений.

Инструменты для контроля прямолинейности плоскостности и взаимного расположения поверхностей. Контрольно – поверочные линейки

Поверочные линейки выполняются двух основных типов: лекальные и линейки с широкими рабочими поверхностями.

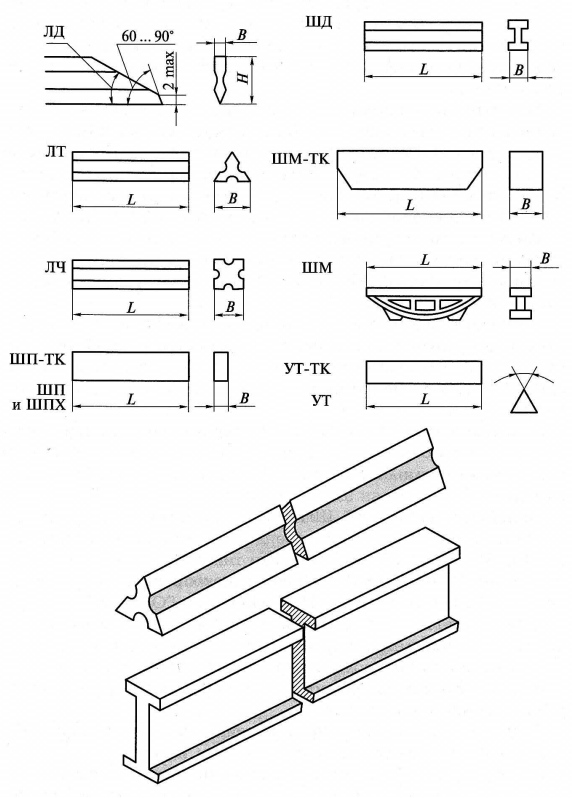

Линейки поверочные изготовляются следующих типов (Рис.1): ЛД — лекальные с двухсторонним скосом (а), ЛТ—лекальные трехгранные (б), ЛЧ—лекальных четырехгранные (в), ШП — с широкой рабочей поверхностью прямоугольного сечения (г), ШД—с широкой рабочей поверхностью двутаврового сечения (д), ШМ—с широкой рабочей поверхностью, мостики (е), УТ—угловые трехгранные (ж).

Линейку держат строго вертикально на уровне глаз. Наблюдая за просветом между линейкой и поверхностью детали в разных местах по длине линейки, определяют степень прямолинейности поверхности: чем больше просвет, тем больше отклонение от прямолинейности.

После этого линейку также осторожно снимают и по расположению и количеству пятен краски на проверяемой поверхности судят о ее плоскостности. При хорошей плоскостности пятна краски располагаются равномерно по всей поверхности. Чем больше пятен на поверхности квадрата 25X25 мм, тем лучше плоскостность.

Для контроля наружных и внутренних прямых углов деталей при их изготовлении широко применяются поверочные угольники. Они выпускаются трех классов точности: О, 1, 2. Наиболее точные – угольники класса 0.

При проверке наружных прямых углов угольник накладывают на проверяемую деталь внутренней частью, а при проверке внутренних углов – наружной частью. Приложив угольник к одной стороне проверяемого угла, совмещают его вторую сторону с другой стороной угольника. По просвету между сторонами угольника и проверяемого угла судят о точности этого угла.

Наибольшим классом точности 0 обладают угольники поверочные. Поверочные угольники бывают нескольких типов, среди которых различают лекальные (УЛ), плоские лекальные (УЛП), лекальные цилиндрические (УЛЦ), слесарные плоские (УП) и слесарные с широким основанием (УШ).для класса точности 0 установлена допустимая неперпендикулярность не более 2 микрометров, что делает данный инструмент наиболее точным.

Они служат для определения точности слесарных угольников и необходимы для определения точности угла.

Измерительный инструмент для проверки одного определенного размера, для которого он изготовлен. Размер этот придается одному или обоим концам. Различают калибры гладкие, резьбовые и специальные.

- Гладкие для отверстий выполняются с поверхностным полным контактом (цилиндрическая пробка для отверстий диаметром до 100 мм) или неполным (неполная пробка для отверстий диаметром 100 -300 мм) и либо с линейным контактом (листовая пробка, сферический нутромер), либо с точечным (штикмас для отверстий свыше 300 мм).

- Гладкие калибры для валов выполняются с поверхностным контактом (цилиндрическое кольцо), с линейным (жесткая скоба, регулируемая скоба) или с точечным (регулируемая скоба).

- Резьбовые калибры для гаек изготовляются в виде стержня, на одном конце которого имеется резьба, а на другом (цилиндрическом) — два размера для проверки отверстия в гайке.

- Резьбовые калибры для винтов выполняются в виде кольца-плашки. Из специальных калибров в железно - дорожном деле применяются калибры для измерения листового материала, представляющие собой диск или пластинку с 26—36 вырезами (К. Стубса), соответствующими нормальным толщинам листов и нормальным диаметрам проволоки.

- Гладкие калибры с определенными размерами на обоих концах наз. предельными. Один конец изготовляется по верхнему предельному размеру, другой — по нижнему. Измеряемое изделие должно входить в один конец (проходной) и не проходить в другой (браковочный). В этом случае точность изготовления изделия заключается в пределах разницы между размерами концов калибра. Введение в производство предельных калибров дало возможность провести принцип взаимозаменяемости изделий, а также вести ремонт подвижного состава по системе градаций и допусков.

Контроль над точностью показаний

Контроль самих измерительных инструментов (штангенциркулей, микрометров и т. д.) может осуществляться с помощью плоскопараллельных концевых мер длины.

Плоскопараллельные концевые меры длины изготовляются из легированной инструментальной стали в виде плиток прямоугольного сечения.

Противоположные стороны плиток служат измерительными плоскостями, а расстояние между ними – измерительным размером.

Плоскопараллельные концевые меры длины выпускаются промышленностью наборами.

Как уже отмечалось, поверочные инструменты указывают только на наличие отклонений в размерах и форме деталей, но не показывают величину этих отклонений.

Для измерения величин отклонений размера детали от заданного часто пользуются индикаторами. Измерительный, механизм индикатора часового типа (Рис.2), например, преобразует поступательное перемещение штока-рейки 1 во вращательное движение сцепленного с рейкой зубчатого колеса 2, которое через зубчатую передачу соединено с колесом 3. На колесе 3 закреплена стрелка 4.

Отсчет показаний индикатора производится по двум циферблатам: по малому циферблату отсчитывается полное число оборотов большой стрелки, по большому циферблату – доли оборота большой стрелки. Если цена деления индикатора 0,01 мм, а всего делений 100; то один полный оборот большой стрелки равен 1 мм перемещения измерительного штока.

Все рассмотренные поверочные инструменты имеют очень точно обработанные рабочие поверхности и поэтому требуют осторожного и бережного обращения. Необходимо предохранять рабочие поверхности инструментов от коррозии и механических повреждений.

Во время работы инструменты следует класть только на деревянные или другие нежесткие подставки. По окончании работы следует протирать их чистой ветошью или ватой и смазывать бескислотным вазелином. Хранят эти инструменты обычно в специальных футлярах.

Поверочные линейки и плиты

Для лекальных, инструментальных и разметочных работ в машиностроении широко применяются поверочные линейки, плиты и лекальные угольники. Они предназначены для контроля отклонений от прямолинейности, плоскостности, перпендикулярности, углов наклона.

Поверочные линейки.

В соответствии с ГОСТ 8026—92 поверочные стальные линейки выпускаются шести типов (рис. 2.56): с двухсторонним скосом ЛД, трехгранные ЛТ, четырехгранные ЛЧ, прямоугольного сечения ШП и хромированные ШПХ, двутаврового сечения ШД. Все они подразделяются на лекальные (ЛД, ЛТ, ЛЧ) и с широкой рабочей поверхностью (ШП, ШПХ, ШД).

Рис. 2.56. Поверочные линейки

Кроме стальных линеек предусмотрены чугунные линейки с широкой поверхностью: мостики ШМ, угловые трехгранные УТ и твердокаменные (ШП-ТК, ШМ-ТК, УТ-ТК). Длина линеек варьируется от 80 до 4 000 мм.

Линейки типов ШМ и УТ изготавливают в двух исполнениях: с ручной шабровкой и с механически обработанными рабочими поверхностями. Шероховатость рабочих поверхностей составляет Ra 0,04. 0,63 мкм в зависимости от типа линейки и класса ее точности.

В зависимости от точности изготовления линеек им присваивают соответствующие классы точности: для лекальных линеек — 0 или 1 класса, а для линеек типа ШП, ШД и ШМ — 00; 0; 01; 1 и 2 классы.

Линейки типов ЛД, ЛТ, ШП и ТТ ТА изготавливают из углеродистой стали марок X или У7 с твердостью рабочих поверхностей 51 . 61HRC3 по ГОСТ 9013, линейки типов ШМ и УТ — из серого чугуна СЧ 20 по ГОСТ 1412 или высокопрочного чугуна ВЧ50 по ГОСТ 7293 с твердостью 153. 245 НВ по ГОСТ 9012.

Средний полный срок службы стальных линеек должен быть не менее восьми лет, а твердокаменных — не менее десяти лет.

Погрешность контроля поверочными линейками зависит от применяемого метода контроля, опыта оператора, условий контроля и составляет 1 . 5 мкм.

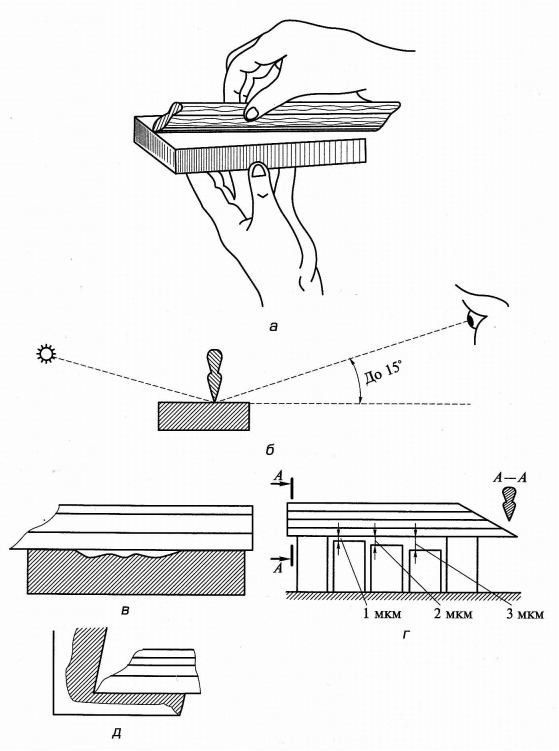

Рис. 2.57. Контроль отклонений поверочными линейками:

При отсутствии отклонений от прямолинейности или плоскостности свет не должен пробиваться сквозь щель между линейкой и поверхностью. Линейное отклонение определяют на глаз (рис.' 2.57, в) или сравнением с образцами просвета. В качестве образцов просвета могут выступать концевые меры длины (рис. 2.57, г). Минимальная ширина щели, устанавливаемая глазом, составляет 3. 5 мкм. Контроль может выполняться как для открытых поверхностей, так и в углах (рис. 2.57, д).

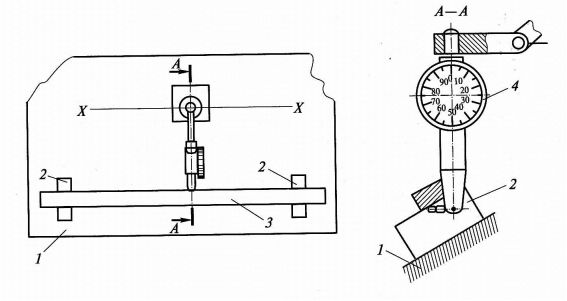

Схема контроля с помощью линеек с широкой рабочей поверхностью, концевых мер длины представлена на рис. 2.58. При контроле прямолинейности контролируемой детали 1 в направлении XX поверочную линейку 3 укладывают на две одинаковые концевые меры длины 2 на расстоянии 0,233 длины линейки от ее концов. За измерительную базу принимают нижнюю поверхность поверочной линейки 3 с широкой рабочей поверхностью. Отклонение от прямолинейности определяют с помощью концевых мер длины, щупов или специального средства измерений с измерительной головкой 4. Описанный метод применим для контроля прямолинейности на длине не более 2 000 мм, так как при большей длине линеек их прогиб начинает оказывать существенное влияние на точность контроля.

Рис. 2.58. Контроль прямолинейности деталей:

1 — контролируемая деталь; 2 — концевые меры длины; 3 — поверочная линейка; 4 — измерительная головка

При этом способе контроля рабочую поверхность линейки покрывают тонким слоем краски (например, смесью берлинской лазури или сажи с машинным маслом), перемещают по контролируемой поверхности и определяют число (площадь) пятен краски, оставшихся на выступах этой поверхности в квадрате 25 х 25 мм. Погрешность контроля составляет примерно 3. 5 мкм.

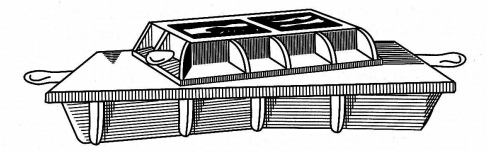

Поверочные плиты.

По ГОСТ 10905 — 86 поверочные плиты (рис. 2.59) изготавливают из чугуна, гранита с вариацией размеров от 250 х 250 до 4 000 х 1 600 мм. Чугунные плиты изготавливают с ручной шабровкой или механической обработкой рабочих поверхностей. Шероховатость рабочих поверхностей механически обработанных чугунных и гранитных плит соответствует Ra 0,32. 1,25 мкм.

Классы точности плит — 000; 00; 0; 1; 2; 3.

Допуск плоскостности устанавливается в зависимости от класса точности и размера плиты и составляет, например, для плиты размера 250x250 класса точности 000 — 1,2 мкм, а для плиты размера 2 500х 1 600 3-го класса точности — 120 мкм.

Рис. 2.59. Поверочные плиты

ПЛИТЫ изготавливают из чугуна с физико-механическими свойствами не ниже свойств марки СЧ8 по ГОСТ 1412—85 с твердостью 170. 229 НВ по ГОСТ 9012 — 59.

Применение гранитных плит, имеющих большую твердость рабочей поверхности, более высокую износостойкость, меньшую температурную, вибрационную зависимость, позволяет повысить точность контроля. Гранитные плиты изготавливают из диабаза, габбро и различных типов гранитов, имеющих предел прочности на сжатие не менее 264,9 МПа.

Допустимая погрешность контроля отклонений 3. 5 мкм.

По заказу потребителя рабочие поверхности чугунных плит могут быть разделены на квадраты и прямоугольники продольны-

ми и поперечными рисками, а гранитных плит — с пазами и резьбовыми отверстиями.

Полный средний срок службы плит — не менее 10 лет.

Поверочными плитами и линейками проверяют качество шабрения.

По форме поверочные плиты бывают квадратные и прямоугольные. Размеры плит от 200X210 мм до 1000X1500 мм.

Плиту квадратной или прямоугольной формы определенного размера отливают из серого чугуна. Плиту делают пустотелой для облегчения; ребра жесткости увеличивают ее прочность. Рабочая поверхность плиты ровная, хорошо обработанная. За две ручки плиту поднимают. Плиты малых размеров устанавливают на верстаках; плиты больших размеров — на специальных металлических подставках.

Поверочные плоские, угловые и призматические чугунные линейки изготовляют длиной от 500 до 3000 мм и шириной от 40 до 100 мм.

Поверочные линейки, используемые при шабрении

а — плоская; б — плоская двутавровая; в — угловая.

Поверочные линейки, так же как и плиты, отливают пустотелыми, а рабочую их поверхность тщательно обрабатывают.

Поверочную плиту используют при шабрении изделий с широкими поверхностями; поверочную плоскую линейку — при шабрении длинных узких поверхностей.

| Поверочная плита |

Неровности на обрабатываемой поверхности видны после ее соприкосновения с окрашенным поверочным инструментом.

Поверочные плиты и линейки необходимо оберегать от коррозии, попадания на них грязи и стружек, от ударов. При работе надо пользоваться всей поверхностью поверочной плиты. Окончив работать, поверочную плиту очищают, смазывают и закрывают деревянной крышкой. Линейки хранят в специальных футлярах.

Вопросы

- Из какого металла изготовляют поверочные плиты и линейки?

- Как устроена поверочная плита?

- Для чего служит поверочная плита?

- Для чего используют поверочную линейку?

- Как хранят поверочные плиты и линейки?

Приемы шабрения

Шабрят поверхность следующим образом: тщательно насухо протирают тряпками рабочую поверхность поверочной плиты и наносят на нее тонкий и ровный слой краски, тщательно вытирают поверхность, которую нужно шабрить (например, чугунную плитку), накладывают на окрашенную поверхность поверочной плиты и передвигают плитку вкруговую два-три раза, легко нажимая. Окрашенную таким образом плитку зажимают в тисках и шабером соскабливают окрашенные места. Шабрение заключается в постепенном снятии окрашенных выступов.

Плоские поверхности обрабатывают плоским шабером с прямолинейными режущими кромками. Правой рукой берут за рукоятку, а левой рукой нажимают шабер, как показано на рисунке ниже.

Приемы шабрения плоской поверхности

Шабер устанавливают под углом 25 — 30° к обрабатываемой поверхности. Шабрить надо не сгибаясь, сохраняя свободное положение корпуса.

Рабочим ходом является движение вперед (от себя). При холостом ходе (движении назад) шабер надо приподнимать. При рабочем ходе шабер снимает слой металла толщиной до 0,01 мм. Шабер нужно двигать вперед каждый раз на 12 — 15 мм в различных направлениях. Чтобы получить более гладкую поверхность, шабрят в три этапа (черновое, получистовое и чистовое).

При черновом шабрении удаляют следы и риски первичной обработки. Работают шабером шириной 20 — 30 мм. При этом направление рабочего хода шабера каждый раз изменяют так, чтобы следы шабера от последующего прохода пересекали следы предыдущего.

При получистовом шабрении снимают наиболее выступающие места, выявленные после проверки на краску. Работают плоским шабером шириной 12 — 15 мм.

Чистовым шабрением получают поверхности очень точных изделий. В этом случае применяют шаберы шириной 5 — 12 мм. Каждый раз после удаления шабером покрытых краской мест поверхность очищают щеткой и тщательно вытирают тряпкой.

Обрабатываемую плитку снова накладывают на поверочную плиту, снимают и образовавшиеся пятна снова шабрят. Так продолжают до тех пор, пока количество пятен на поверхности при проверке на краску не достигнет установленной нормы.

Вопросы

- Что нужно сделать с поверхностью перед шабрением?

- Каким шабером обрабатывают плоскую поверхность?

- Что называется рабочим ходом шабера?

- Как устанавливают шабер на обрабатываемую поверхность?

Измерительная техника является неотъемлемой частью материального производства. Без системы измерений, позволяющей контролировать технологические процессы, оценивать свойства и качество продукции, не может существовать ни одна область техники

Совершенствование методов средств и измерений происходит непрерывно. Их успешное освоение и использование на производстве требует глубоких знаний основ технических измерений, знакомства с современными образцами измерительных приборов и инструментов.

Средства измерений — технические средства, используемые при измерениях и имеющие нормированные метрологические свойства. Средства измерений делят на меры и измерительные приборы.

Мера — средство измерений, предназначенное для воспроизведения физической величины заданного размера, например концевая мера длины, гиря — мера массы. Однозначная мера воспроизводит физическую величину одного размера (например, концевая мера длины), а многозначная мера—ряд одноименных величин различного размера (например, штриховая мера длины и многогранная призма). Специально подобранный комплект мер, применяемых не только в отдельности, но и в различных сочетаниях с целью воспроизведения ряда одноименных величин различного размера, называется набором мер (например, наборы плоскопараллельных концевых мер длины и наборы угловых мер).

Измерительные приборы — средства измерений, предназначенные для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. По характеру показаний измерительные приборы делят на аналоговые, цифровые, показывающие, регистрирующие, самопишущие и печатающие, а по принципу действия — на приборы прямого действия, приборы сравнения, интегрирующие и суммирующие приборы. Для линейных и угловых измерений широко используются показывающие приборы прямого действия, допускающие только отсчет показаний.

По назначению измерительные приборы делят на универсальные - предназначенные для измерения одноименных физических величин различных изделий, и специализированные - служащие для измерения отдельных видов изделий (например, размеров зубчатых колес) или отдельных параметров изделий (например, шероховатости, отклонений формы поверхностей).

По конструкции универсальные приборы для линейных измерений делят на:

1) штриховые приборы, снабженные нониусом (штангенинструменты);

2) приборы, основанные на применении микрометрических /винтовых пар (микрометрические инструменты);

3) рычажно-механические приборы, которые по типу механизма подразделяют на рычажные (миниметры), зубчатые (индикаторы часового типа), рычажно-зубчатые (индикаторы или микромеры), пружинные ; (микрокаторы и микаторы) и рычажно-пружинные (миникаторы); 4) оптико-механические (оптиметры, оптикаторы, контактные интерферометры, длиномеры, измерительные машины, измерительные микроскопы, проекторы).

По установившейся терминологии простейшие измерительные приборы — штангенциркули, микрометры называют измерительным инструментом.

Для специальных линейных и угловых измерений в машиностроении также широко применяют измерительные приборы, основанные на других принципах работы, пневматические, электрические, оптико-механические с использованием лазерных источников света.

Для выполнения операций контроля в машиностроении широко используются калибры , которые представляют собой тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам. К ним относятся гладкие предельные калибры (пробки и скобы), резьбовые калибры, шаблоны и т.д.

Рассмотрим подробнее следующие измерительные приборы

1) Штангенциркули предназначены для измерения наружных и внутренних размеров изделий. Они выпускаются четырех типов: ШЦ—I (рис. а);

ШЦТ—I (ШЦ—1 без верхних губок и с нижними губками, оснащенными твердым сплавом); ШЦ—II (рис. б) и ШЦ—111 (ШЦ—П без верхних губок). Основные части штангенциркулей: штанга 1, измерительные губки 2, рамка 3, зажим рамки 4, нониус 5, глубомерная линейка 6 и микрометрическая подача 7 для установки на точный размер. При измерениях наружной стороной губок штангенциркулей ШЦ—II размер Ь = 10 мм прибавля-

2) Микрометры гладкие типа МК . предназначены для измерения наружных размеров изделий. Основные узлы микрометра (рис.2а): скоба /, пятка 2 и микрометрическая головка 4 — отсчетное устройство, 'основанное на применении винтовой пары, которая преобразует вращательное движение микровинта в поступательное движение подвижной измерительной пятки. Пределы измерений микрометров зависят от размера скобы и составляют 0—25; 25—50; . ; 275— 300, 300—400; 400—500 и 500—600 мм.

Микрометры для размеров более 300 мм оснащены сменными (рис. 26) или переставными (рис. 2в) пятками, обеспечивающими диапазон измерений 100 мм. Переставные пятки крепятся в требуемом положении фиксатором 5, а сменные пятки — гайками 6.

На рис. 1а показана микрометрическая головка, которой оснащают микрометры с верхним пределом измерений до 100 мм. Микрометрический винт / проходит через гладкое направляющее отверстие стебля 2 и ввинчивается в разрезную микрогайку 4, которая стягивается регулирующей гайкой 5 так, чтобы устранить зазоры в винтовой паре. На микровинте установочным колпачком 6 закреплен барабан 3. Палец 9, помещенный в глухое отверстие колпачка, прижимается пружиной 10 к зубчатой поверхности трещетки 7, которая крепится на колпачке винтом 8. При вращении трещетка передает микровинту через палец крутящий момент, обеспечивающий заданное измерительное усилие 5—9 Н. Если измерительное усилие больше, то трещетка проворачивается с характерными щелчками. Винт 12 ввинчивается во втулку 11 и фиксирует микровинт в требуемом положении.Микрометрические головки микрометров с нижним пределом измерений свыше 100 мм имеют несколько отличное устройство (рис. 2б). Микровинт / стопорится гайкой 13, которая зажимает разрезную втулку 14. Барабан 3 затягивается установочным колпачком 6 на конусную поверхность микровинта. Палец 9 прижимается к торцовой зубчатой поверхности трещетки 7.

Микрометрические головки имеют шаг резьбы Р= 0,5 мм и длину резьбы 25 мм. При перемещении микровинта на шаг Р барабан совершает один оборот. На стебле микровинта нанесена шкала с делениями, равными шагу микровинта, и продольный отсчетный штрих. Для удобства отсчета четные и не' четные штрихи шкалы нанесены по разные стороны продольного штриха. На коническом срезе барабана нанесена круговая шкала с числом делении n = 50. Цена деления круговой шкалы микрометра с =Р/ n = 0,5/50 = 0,01 мм, цена деления основной шкалы а = Р = 0,5 мм Диапазон показаний микрометрической головки равен 25 мм

Перед измерением микрометры устанавливают в исходное (нулевое) положение, при котором пятка и микровинт прижаты друг к другу или поверхностям установочных мер 3 (см. рис 2а) под действием усилия, обеспечиваемого трещеткой. При правильной установке нулевой штрих круговой шкалы барабана должен совпадать с продольным штрихом на стебле.

Порядок установки микрометров на нуль. а) закрепляют микровинт стопором, б) отворачивают установочный колпачок на пол-оборота; в) барабан поворачивают относительно микровинта до совпадения нулевого штриха барабана с продольным штрихом на стебле; г) барабан закрепляют колпачком; д) освобождают микровинт и снова проверяют нулевую установку и т. д.

При измерении изделие помещают без переноса между пяткой и микровинтом и вращают трещетку до тех пор, пока она не станет проворачиваться. Ближайший штрих к краю барабана определяет число делений шкалы, заключающееся в измеряемом размере. К отсчету по основной шкале прибавляют отсчет по круговой шкале, равный произведению цены деления с = 0,01 мм на номер деления, который находится напротив продольного штриха на стебле. На рис. 2а отсчет равен 14,18 мм.

3) измерительные головки - относятся к рычажно-механическим

приборам применяются для измерения размеров, а также отклонений от заданной геометрической формы. Зубчатые измерительные головки - индикаторы часовые с ценой деления 0,01 мм — изготовляются следующих основных типов:

а) ИЧ-2, ИЧ-5 и ИЧ-10—с перемещением измерительного стержня параллельно шкале и пределами измерений 0—2, 0—5 и 0—10 мм соответственно;

б) ИТ-2 — с перемещением стержня перпендикулярно шкале и пределами измерений 0—2 мм.

Индикаторы типа ИЧ-5 и ИЧ-10 выпускаются с корпусом диаметра 60 мм, а индикаторы ИЧ-2 и ИТ-2 — с корпусом диаметра 42 мм (малогабаритные) .

Устройство и принципиальная схема нормального индикатора типа ИЧ показаны на рис. 3. Основными узлами индикатора являются циферблат 1 со шкалой, ободок 2, стрелка 3, указатель числа оборотов стрелки 4, гильза 5, измерительный стержень 6 с наконечником 7, корпус 8, ушко 9 и головка стержня 10 (рис. 3, а). Гильза и ушко служат для крепления индикатора на стойках, штативах и приспособлениях. Поворотом ободка 2, на котором закреплен циферблат, стрелку совмещают с любым делением шкалы. За головку 10 стержень отводят при установке изделия под измерительный наконечник.

Принцип действия идикатора состоит в следующем (рис. 3, б). Измерительный стержень 6 перемещается в точных направляющих втулках 18, запрессованных в гильзы корпуса. На стержне нарезана зубчатая рейка 11, которая поворачивает триб 12 с числом зубьев z =16. Трибом в приборостроении называют зубчатое колесо с числом зубьев меньше или равным 18. Зубчатое колесо 13 (z =100), установленное на одной оси с трибом 12, передает вращение трибу 14 (z = 10). На оси триба 14 закреплена стрелка 3. В зацеплении с трибом 14 находится также зубчатое колесо 15 (z=100), на оси которого закреплены указатель 4 и втулка 16 с пружинным волоском 17, другой конец которого прикреплен к корпусу. Колесо 15, находясь под действием волоска, обеспечивает работу всей передачи прибора на одной стороне профиля зуба и тем самым устраняет мертвый ход передачи. Пружина 19 создает измерительное усилие на стержне. Передаточное отношение зубчатого механизма подбирают таким образом, чтобы при перемещении измерительного стержня на расстояние L = 1 мм стрелка совершала полный оборот, а указатель поворачивался 'на одно деление. Шкала индикатора имеет число делений n =100. Цена деления шкалы циферблата c =l / n = /100=0,01 мм. В корпусе малогабаритных индикаторов нельзя разместить полные зубчатые колеса с числом зубьев z = 100, поэтому их заменили зубчатыми секторами. У торцевых индикаторов ИТ-2 (рис. 5) перемещение измерительного стержня передается рейке зубчатого механизма через двухплечий рычаг, имеющий передаточное отношение, равное единице. Это обеспечивает цену деления 0,01 мм. Обозначения на рис. 3 и 4 одинаковые.

Индикаторы часового типа выпускаются двух классов точности: 0 и 1.

Измерительные головки устанавливают на стойках или штативах, которые показаны на рис. 5. Тип выбираемой стойки и штатива определяется ценой деления головки: C-I— до 0,5 мкм (рис. 5, а), C-II—от 1 до 5 мкм (рис. 5, б), C-III и Ш-I—от I до 10 мкм (рис. 5, в, д), C-IV и Ш-II— 10 мкм и выше (рис. 5, г, е). Штативы применяют при измерениях на поверочных плитах, в центрах и на станках.

При измерениях индикаторами часового типа используют стойки типа C-IV и Ш-II (см. рис. 5). Настройку индикаторов на размер при относительных измерениях осуществляют в определенном порядке.

1. Закрепляют индикатор на стержне стойки или в державке штатива зажимным винтом.

2. На стол стойки или плиту под измерительным наконечником индикатора помещают блок концевых мер, размер которого равен номинальному размеру изделия.

4. Зафиксировав положение индикатора, шкалу устанавливают на нулевое положение, поворачивая ободок.

5. Поднимая и опуская измерительный стержень за головку, проверяют постоянство показаний индикатора. Если наблюдается отклонение стрелки от нуля, настройку повторяют.

6. Отведя стержень, снимают блок мер.

При измерении меру заменяют изделием, и наконечник опускают на его поверхность. Отсчет по шкале индикатора показывает отклонение размера изделия от размера меры в сотых долях миллиметра. При абсолютных измерениях, порядок настройки тот же. Базой для настройки служит поверхность предметного стола стойки или поверочной плиты. По указателю определяют число миллиметров в размере.

Область применения индикаторов расширяется благодаря использованию приспособлений. Струбцина для установки на валы (рис. 6,а) имеет скобу 3 с губкой 2, которая перемещается винтом 1. К струбцине привинчивается стержень 4 с хомутом 5 для крепления державки 6 с индикатором 7. Прямой (рис. 6, б) и угловой (рис. 6, б) рычаги применяют при измерениях в труднодоступных местах. Рычаги 9 под действием измерительного стержня 12 индикатора поворачиваются вокруг оси 10 кронштейнов 11, прикрепленных к гильзе индикатора, и упираются сферическими наконечниками 8 в поверхность изделия.

4)Оптико-механические приборы (оптиметры, оптикаторы, контактные интерферометры, длиномеры, измерительные машины, микроскопы и проекторы) предназначены для высокоточных измерений размеров и отклонений геометрической формы изделий дифференциальным методом. Конструктивно они представляют собой измерительные трубки (головки), устанавливаемые на стойках. В измерительном механизме трубок оптиметров и оптикаторов сочетаются механический и оптический рычаги, поэтому такие приборы иногда называют рычажно-оптическими.

Принцип действия оптического рычага показан на рисунке

зеркало 1 падает луч света 2 и отражается на шкалу прибора 3. Если зеркало наклонить на угол а, то отраженный луч сместится по шкале на величину I, пропорциональную расстоянию L шкалы от зеркала: I = 2aL. Механический рычаг связывает измерительный стержень прибора с поворачивающимся зеркалом. Оптическая система — совокупность оптических узлов и деталей (линзы, призмы, зеркала, объективы, окуляр и т. д.), преобразует малые повороты зеркала в удобные для отсчета перемещения светового потока с изображением указателя по шкале прибора.

По положению линии измерения оптиметры делят на вертикальные (0В) и горизонтальные (ОГ), а по способу отсчета показаний—на окулярные (ОВО, ОГО) и экранные (ОВЭ, ОГЭ).

Читайте также: