Поведение алмазной коронки по результатам скоростной киносъемки реферат

Обновлено: 07.07.2024

Основными конструктивными элементами алмазной коронки (рис. 2.3) являются матрица и короночное кольцо или корпус с конусной проточкой К и резьбовой частью. Корпус коронки служит для закрепления матрицы, несущей алмазные резцы. Резьбовая часть предназначена для присоединения коронки к буровому снаряду. Конусная проточка К служит для размещения кернорватель-ного устройства или заклиночного материала при отрыве керна от забоя.

Короночные кольца характеризуются стандартными параметрами: диаметрами кольца d, du d2 и резьбы di% dA> общей длиной или высотой кольца Ьъ длиной гладкой L2 и резьбовой частей L3, конусностью К проточки и др. Стандартные величины длин L2 — 45 мм и L3 = 30 мм для всех диаметров кольца. Профиль резьбы короночного кольца стандартный по ГОСТ 6338—77. Алмазные коронки характеризуются стандартными параметрами наружным D и внутренним Dxдиаметрами и общей высотой L.

В практике бурения геологоразведочных скважин используют алмазные коронки, изготовляемые как для одинарных колонковых снарядов (ОКС), так и для двойных (ДКС), а также снарядов со съемным керноприемником (ССК). Кроме того, в отдельных случаях выпускают коронки с матрицей нестандартной геометрии для выполнения специальных работ. Корпусы коронок для ДКС, ССК и специальных снарядов обычно отличаются от стандартных по некоторым параметрам. Некоторыми особенностями отличаются и коронки, предназначенные для бурения с продувкой или с эрлифтной промывкой, в частности, формой, количеством и расположением циркуляционных каналов (окон).

По размещению алмазов в матрице коронки могут быть однослойными (А), многослойными (М) и импрегнированными (И), предназначенными для бурения в различных по свойствам породах.

Матрицы алмазных коронок могут иметь различную геометрию. У алмазных коронок для ОКС, выпускаемых серийно, матрица может иметь одну из двух основных геометрических форм торцовой рабочей части: плоскую или овальную. Овальная форма характеризуется радиусом закругления торца матрицы R. Наиболее распространенной является форма усеченной полусферы, когда радиус закругления R больше половины толщины / кольца матрицы. Торец матрицы может иметь форму полусферы, когда ее радиус равен половине толщины кольца. Используют коронки с такой формой матрицы в условиях интенсивного износа ее периферийной части. Полусферическая форма позволяет увеличить количество алмазов, расположенных в наиболее изнашивающейся области матрицы коронки. Матрицы с плоским торцом характерны для импрегнированных коронок.

Коронки для ДКС, ССК и специального назначения имеют утолщенную матрицу с различной геометрией торцовой части — стандартной и более сложной формы: пилот, специальный пилот, двухступенчатой формы, в виде двойного конуса и в виде обратного полукупола (рис. 2.4, к) и др. Считается, что форма прямого полукупола способствует сохранению керна при бурении в мягких, легко разрушаемых породах и уменьшению интенсивности искривления скважин. Коронки с матрицей в виде обратного полукупола предназначены для бурения в сильноабразивных и разрушенных породах, когда интенсивно изнашиваются внутренние кромки торца матрицы.

Обычно матрицы алмазных коронок имеют вид сплошного кольца или отдельных элементов определенной формы, называемых штабиками, которые крепятся в торце короночного кольца. Коронки, предназначенные для бурения в породах ниже средней твердости, имеют рабочую часть зубчатой формы. Размещение алмазных зерен в коронках определяется ее конструкцией, насыщенностью матрицы алмазами, их зернистостью, конфигурацией промывочных каналов и физико-техническими свойствами горных пород. Сочетание объемных и подрезных алмазов по их качеству и зернистости определяется в соответствии с ТУ2-037-79-88.

Изготовление алмазных коронок осуществляют различными методами, наиболее широко из которых используются два —метод инфильтрации (пропиткой расплавленными металлами заранее спрессованной матрицы) и метод горячего прессования (пропиткой металлом матрицы в процессе ее прессования). Если используются штабики с алмазами, то они после изготовления припаиваются к короночному кольцу или расширителю с помощью меди марки МО или Ml в процессе пропитки матрицы.

В ряде случаев алмазным ПРИ присваивают нестандартные шифры, в особенности, если они имеют специальное назначение, например, для ДКС (коронки КДТ, КУТ, КАТ, КИТ, АДН, ИДН, ДЭА) и ССК (коронки типа К, КАСК). Иногда в шифр вводят буквы, отражающие конструктивные элементы: К — конусная форма рабочей части матрицы; Р — матрица резцовой формы; 3 — матрица зубчатой формы; Т — тонкостенная коронка; или буквы, определяющие назначение ПРИ, например: Н —для направленного бурения; ДТ —для двойных труб (ДКС). В некоторых случаях буквой Д обозначают алмазное долото.

Все современные алмазные коронки, как указывалось ранее, делятся на три основных типа (однослойные, многослойные, и импрегнированные) с нормальной и уменьшенной толщиной матрицы, которые, в свою очередь, подразделяются на ряд разновидностей по многим признакам, в зависимости от назначения и условий работы: для бурения в твердых монолитных породах, в породах очень твердых, в породах трещиноватых, высокоабразивных и перемежающейся твердости; для бурения с продувкой, с эрлифтом или обратной схемой промывки; для специальных снарядов НБ, ДКС, ССК, КССК и др.

Однослойные алмазные коронки служат для бурения скважин в породах от средней до высокой твердости (VIII—IX категории по буримости). Изготовляются однослойные коронки двух видов —с заданной величиной выпуска алмазных зерен и развитой циркуляционной системой (рис. 2.5) и без заданного выпуска алмазов с нормальными промывочными каналами. К первому виду относятся коронки 04АЗ, 05АЗ, 06АЗ, 07АЗ, А4ДП, 10АЗ, 15АЗ, 16АЗ (зубчатые), ко второму — 01АЗ, 01А4, 12АЗ и 14АЗ, КДТ4А, КДТ-ОЭ и др.

Однослойные коронки с заданным выпуском алмазных резцов (табл. 2.3) предназначены для бурения малоабразивных и абразивных в основном плотных монолитных или слаботрещиноватых средне- и крупнозернистых горных пород VIII—IX категорий по буримости. Коронки имеют стандартную нормальную матрицу твердостью HRC = 20—25 и заданный выпуск алмазных резцов в пределах 20—30% от их среднего линейного размера. В качестве торцовых резцов используются обычно алмазы XV или XXXV группы, зернистостью от 3—4 до 120—200 шт/кар и более, а в качестве подрезных — алмазные зерна XV или XXXIV группы зернистостью от 4—5 до 40—60 шт/кар.

Однослойные коронки без заданного выпуска алмазных резцов предназначены для бурения в породах VII—X категорий по буримости одинарными или двойными колонковыми снарядами. К этому типу относятся коронки 01АЗ, 01А4, 02АЗ, КДТ-ОЭ, КДТ-4А и др. (см. рис. 2.6). Матрица у коронок стандартная с твердостью HRC = 20+25 или 30+35. В качестве торцовых резцов используют алмазы XV или XXXV групп зернистостью от 20 до 90 шт/кар, а в качестве подрезных — алмазы XV или XXXIV группы зернистостью от 10 до 60 шт/кар.

Многослойные коронки отличаются тем, что их матрица содержит несколько слоев объемных алмазов. Такие коронки в настоящее время промышленностью не выпускаются.

У нас в стране разрабатываются коронки с матрицей, имеющей твердость HRC = 10+15 и 15+20. В качестве объемных резцов используют алмазы XV и XXXV групп зернистостью от 120 до 400—600 шт/кар, а в качестве подрезных — алмазы XV или XXXIV группы зернистостью от 30—40 до 60—90 шт/кар.

Для изготовления импрегнированного ПРИ широко используют порошки синтетических алмазов АРС-3, АРС-4 и монокристаллических алмазов АС-50, АС-65, АС-80, АС-100, АС-105Т, АС-132Т.

В связи с тем, что импрегнированные коронки имеют от 8 до 15 алмазосодержащих взаимно перекрывающихся слоев (при толщине слоя 4—5 мм), углубка на коронку может достигать больших величин при благоприятном износе матрицы, практически на всю ее высоту без снижения механической скорости бурения. Предназначены импрегнированные коронки для бурения абразивных трещиноватых и монолитных пород IX—XII категорий по буримости. Промышленностью выпускается целый ряд коронок этого типа: 02ИЗ, 02И4, 03И5, И4ДП, КИТ, ИКС, БСИ (БС-03, БС-04, БСГ05, БС-06, БС-17, БС-18).

Кроме обычных типов изготовляют импрегнированные коронки с гранулированными алмазными зернами. Гранулы образуют матрицу коронки с равномерно распределенными зернами алмазов по всему объему. Окончательно матрица коронок формируется методом инфильтрации. В шифр таких коронок вводится буква Г (02ИЗГ, 02И4Г). Коронки БСИ имеют матрицу с гранулированными алмазами, а в качестве подрезных резцов — вставки из сверхтвердого материала славутич.

Специальные алмазные коронки для бурения скважин снарядами со съемными керноприемниками типа ССК и КССК отличаются утолщенной матрицей, а для ССК еще и наличием внутренней присоединительной резьбы на удлиненном корпусе коронки. Форма матрицы может быть ступенчатой, зубчатой или комбинированной. Коронки для ССК могут быть с зубчатой или ступенчатой матрицей, имеющей твердость HRC = 25+35 (рис. 2.7). Торцовые зерна алмазов располагаются в один слой с заданным выпуском (около 30% от диаметра зерна). В качестве торцовых резцов используются алмазы XV или XXV групп зернистостью 10—20, 20—30 и 120—400 шт/кар. Подрезные алмазы, устанавливаемые на ребрах матрицы, XXXIV группы имеют зернистость в основном 20—30 шт/кар.

Промышленностью выпускаются специальные коронки типа К и КАСК: для ССК-46 (К-90, К-90-1, К-90-2); для ССК-59 (К-0,1 К09И2Г, К-01-1, К-01-2, К-01-3, К-02, К-08); для ССК-76 (КАСК-4С, КСК-К, КАСК-Р, КАСК-3) и для КССЖ-76 (К-16, К-18, К-30, К-41, К-45).

Алмазные коронки для бурения с продувкой сжатым воздухом имеют хорошо развитую поверхность охлаждения, обеспечивающую необходимые условия теплообмена на забое. Это достигается приданием ребристой формы матрице коронок и увеличением числа и сечений циркуляционных каналов. Такие коронки были разработаны ЦНИГРИ и ВИТРом для одинарных (а) и двойных (б) колонковых снарядов. Коронки для ДКС отличаются конструкцией корпуса (увеличена длина внутренней резьбы), параметрами и геометрией матрицы. Коронки армируют природными или синтетическими алмазами.

Коронки для бурения с эжекторными колонковыми снарядами (ЭКС) созданы с учетом определенных условий их применения: трещиноватость или раздробленность пород, их высокая абразивность, обратная циркуляция и изменяющийся расход промывочной жидкости. Для одинарных снарядов были разработаны алмазные коронки ОЭА и ОЭИ, а для ДКС — коронки ДЭИ, ДЭА и др.

Конструкции коронок с резцами из синтетических алмазов и сверхтвердых материалов

В ряде организаций разработано большое количество коронок с использованием синтетических алмазов и сверхтвердых материалов: КАИ, БСС, АКС, ИКС, ЛКР, КСК, ДКР, КС, КСАВ и др.

Коронки КАИ, импрегнированного типа, оснащают синтетическими алмазами размером 0,2—0,4 мм. Матрица коронок повышенной износостойкости с твердостью HRC = 5+30. Коронки имеют развитую промывочную систему, состоящую из 8 и 12 каналов у коронок диаметром 59 и 76 мм соответственно. Предназначены такие коронки для бурения пород VII—X категорий по буримости.

Коронки КСК армируют синтетическими алмазами АСПК (поликристаллические карбонадо). Предназначены эти коронки для бурения пород VI—VIII, частично V и IX категорий по буримости. Коронки имеют хорошо развитые промывочные окна. Масса синтетических алмазов составляет 19—21 кар.

Коронки ЛКР армируют резцами из эльбора-Р. Резцы, имеющие диаметр и высоту 4 мм, устанавливают группами в торце утолщенного короночного кольца с достаточно большим выпуском, что обеспечивает их хорошее охлаждение. Твердость материала резцов HRC = 90+100. Конструкция коронки допускает трех и четырехкратную перезаточку резцов, что существенно повышает общую проходку на коронку. Предназначены такие коронки для бурения пород VII—XI категорий по буримости, вплоть до оквар-цованных железистых образований (железистые кварциты, гемати-томартитовые роговики).

Коронки КСАВ армируют резцами из синтетических алмазов поликристаллического строения (СВСП). Резцы имеют цилиндрическую форму размером 3,5 * 4,0 или 4,0 * 4,0 мм с массой 0,6—0,8 кар. Коронки диаметром 59 мм имеют по четыре сектора, в которых устанавливается по три режущих элемента. При работе в сильно абразивных породах алмазные вставки хорошо обнажаются и разрушают породу.

Коронки КС-76 вооружены синтетическими поликристаллическими алмазами СВСП. Торцовые алмазы имеют зернистость 1—2 шт/кар, а подрезные —до 12 шт/кар. Твердость матрицы IIRC = 30-40.

Как и обещал испытания коронки с упорядоченными алмазами в сегменте, продолжились. На этот раз я взял, для сравнения, коронку со стандартным сегментом F500, московского завода производителя алмазного инструмента Адель.

Учтя предыдущий, мягко говоря неудачный, опыт, я распаковал новую установку алмазного бурения Gerat GDM 255, мощностью 2,6 кВт. Станок двух скоростной. Я сверлил на повышенной передаче (900 об/мин без нагрузки).

Первой в ход пошла коронка ДУ 112 с сегментами Адель F500. Справедливости ради, нужно было бы взять коронку с сегментами F600 (сегмент специально разработанный для работы по высокоармированному бетону), да еще и напаять эти сегменты лазером. Благо сейчас есть такая возможность.

Но, у меня в наличии была только стандартная коронка с универсальным сегментом F500.

Отверстие глубиной 30см, в бетоне марки М 300 армированном 36-й арматурой, коронка прошла за 24-25 минут. Воды ушло около 30 литров.

Испытуемая коронка с сегментами, в которых алмазы принудительно упорядочены, показала следующие результаты;

Отверстие глубиной 30см, в бетоне марки М 300 армированном 36-й арматурой, коронка прошла за 12 минут. . Воды ушло около 16 литров.

За 12 минут. В прошлый раз я потратил три с половиной часа (. ) на такое же отверстие. В тот раз, правда, у меня станок был мощностью 1,6кВт.

После сверления я замерил по несколько сегментов у каждой коронки.

Вот такая интересная ситуация. Жаль что коронки с упорядоченными алмазами в наличии всего в нескольких диаметрах (42, 52, 62, 82, 102, 132).

Адель же может предложить коронки любого диаметра до 600мм с сегментом под нужный материал и любым способом напайки, лазером или припоем. А срок изготовления коронки не занимает больше суток.

На этом мой железобетонный блок для испытания коронок закончился. Т.е. при желании коронкой меньшего диаметра еще посверлить можно, а вот 102-я коронка уже не поместиться на блоке.

И еще один итог, коронкой с упорядоченными алмазами я просверлил 2,5 метра в ФБС блоках и 0,6 метра в Высокоармированном блоке. Вот как это было.

Сверлит быстрее на 80% и при этом еще и долговечнее на 60-70% ?!

Железобетонный блок для испытания алмазных коронок

С приветом к говнопроизводителям

Ресурс алмазной коронки

Ну собственно коронка еще жива, сегмент износился всего на 20%, так что если мне подвернется повод посверлить, то я им непременно воспользуюсь.

В настоящее время основное количество геологоразведочных скважин в России бурится твердосплавными или алмазными коронками. Применение нового поколения коронок, армированных АТП, коэффициент износа которых превышает коэффициент износа твердосплавных ПРИ (породоразрушающего инструмента) в 50 и более раз, требует нового подхода при определении скорости бурения и наработки коронок.

Так как диапазон размеров диаметров коронок широкий и изменяется от 76 до 225 мм и более, то, на наш взгляд, наиболее приемлемым методом определения скорости бурения будет метод, основанный на использовании модуля скорости бурения, разработанного нами для буровых долот [1].

Сущность метода заключается в следующем: считается что, условия работы режущих элементов из АТП при блокированном режиме резания буровых коронок (рис.1), такие же, как и у буровых долот малого диаметра типа РБК-42, армированных АТП.

Модули скорости бурения для ПРИ режущего типа определяли, используя РБК-42, следующим образом.

На экспериментальном стенде бурили породы с различной контактной прочностью Pк, которая характеризует сопротивление породы внедрению в нее острого инструмента. При различных значениях осевой нагрузки Pос, измеряли скорость проходки Vмп и строили графики зависимости Vмп от Pос.

График продолжали до пересечения с ординатой Pуд=Pк. Точка пересечения продолжения графика с этой ординатой соответствует скорости V0, когда Pуд =Pк. Результаты определения V0 для пород с контактной прочностью 650, 960, 1270, и 1780 МПа представлены на рисунке 2.

Далее рассмотрим процесс бурения выбранной для исследования породы с заданными физико-механическими свойствами, например, порода IX категории буримости с Pк=1780 Мпа и абразивностью а=15мг, при различных частотах вращения n (90, 155, 280 и 435 об/мин) бурового инструмента [2]. Обработка результатов эксперимента выполнена следующим образом:

1. Для каждой частоты вращения n, об/мин рассчитывается время T одного оборота породоразрушающего инструмента:

На рисунке 3 полученные значения величин T, δ и Vмп для осевой нагрузки Pос =28кН представлены в нижней части таблицы, откуда видно, что при вращательном бурении крепких пород инструментами режущего типа, осевой нагрузке Pос соответствует мгновенная скорость проходки Vмп, мало зависящая от частоты вращения n об/мин инструмента для всех исследуемых рабочих частот. (Так, при Pос=28кН для всех частот 90, 155, 280 и 435 об/мин мгновенная скорость проходки Vмп =7,8мм/с).

Далее обработку представленных зависимостей на рисунке 3 продолжим в другой последовательности:

1. Для каждой частоты вращения определим мгновенную скорость проходки при интенсивности разрушения δ=1,1 мм/об.

2. Из графиков (рис. 3) для каждой частоты вращения определяем значение осевой нагрузки Pос при интенсивности разрушения δ=1,1 мм/об.

3. Полученные значения T, Pос и Vмп при δ =1,1 мм/об представлены в верхней части рисунка 3.

4. Из рисунка 3 следует, что при вращательном бурении крепких пород инструментами режущего типа осевая нагрузка Pос для равных значений интенсивности разрушения зависит от частоты вращения. Так, для δ=1,1мм/об осевая нагрузка измерялась от 9кН при n=90об/мин до 28кН при n=435об/мин, т.е. увеличилась в 3 раза.

К площади равной проекциями торцовых площадок режущих кромок ПРИ на плотность резания, размер которой возрастает по мере затупления инструмента. На рисунке 4 представлены схемы износа режущей части буровых инструментов, армированных пластинами из ВК8 и АТП.

Поскольку передняя грань АТП это алмазный слой, а задняя грань – вольфрамокобальтовый сплав, а их относительные износостойкие отличаются почти на два порядка (в 95-100 раз), то интенсивность изнашивания режущих элементов по передней и задней граням не одинакова. Повышенный износ по задней грани способствует формированию заднего угла α при изменяемой по величине площадке затупления:

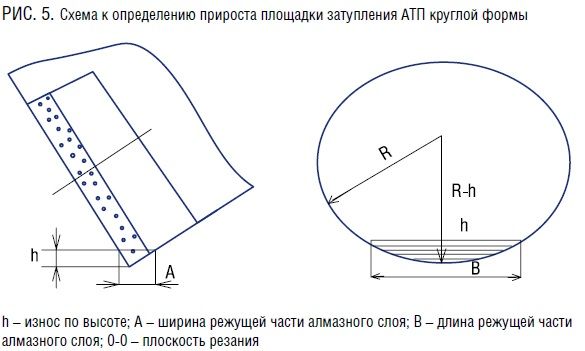

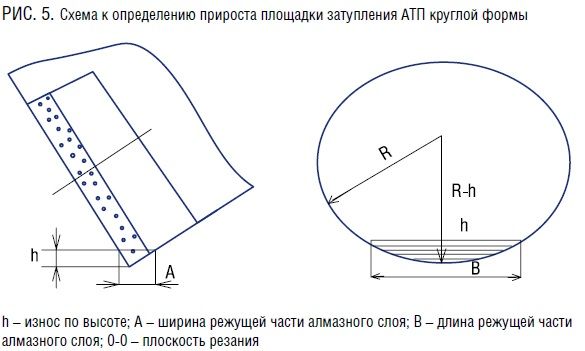

Пластины из ВК8 могут быть различной формы, а АТП – чаще всего круглой формы. Для АТП круглой формы прирост площадки затупления определяет интенсивность изнашивания по высоте во времени ih(t) (мм/мин). Схема прироста площадки затупления показана на рисунке 5.

Так как сопротивление необработанной поверхности породы внедрению в нее острого инструмента характеризуется контактной прочностью Pк, то для описания процесса бурения крепких пород важно знать соотношения удельной нагрузки и контактной прочности. Если Pуд/Pк>>1, то разрушение происходит с образованием крупных выколов породы (объемное разрушение).

При Pуд/Pк м/ч, против расчетных 182,4 м проходки со средней механической скоростью м/ч. При этом диаметр коронки уменьшился до 108,6 мм возможно из-за того, что абразивность пород в массиве увеличилась до 11,3 мг.

Выводы: 1. Впервые по экспериментальным данным разработан графо-аналитический метод определения скорости бурения и наработки по породам различной крепости коронками режущего типа, оснащенными АТП.

- Третьяк А.А., Гроссу А.Н., Борисов К.А. Конструкция буровых коронок, армированных АТП, с учетом схемы разрушения забоя скважины. Строительство нефтяных и газовых скважин на суше и на море. – ВНИИОЭНГ, 2015, № 6. – с. 9-12.

- Сысоев Н.И., Буренков Н.Н., Третьяк А.А. Расчет конструктивных параметров буровых коронок, армированных PDC. Oil & Gas Journal Russia – 2012, № 5. – с. 66-99.

- Зависимость механической скорости бурения горных пород коронками, армированными АТП от основных технологических параметров. Горный информационно-аналитический бюллетень. – 2011, № 12. – с. 233-237.

- Третьяк А.Я., Чихоткин В.Ф., Литкевич Ю.Ф., Асеева А.Е. Метод расчета осевой нагрузки и механической скорости бурения двухъярусного долота режущего типа Д-2 ВВ. Строительство нефтяных и газовых скважин на суше и на море – ВНИИОЭНГ, 2006, № 3. – с. 13-18.

- Третьяк А.А., Литкевич Ю.Ф., Асеева А.Е. Разработка методики расчета наработки породоразрущающего инструмента с алмазно – твердосплавным вооружнием. Строительство нефтяных и газовых скважин на суше и на море. - 2010. - № 12. - С. 2-5

В настоящее время основное количество геологоразведочных скважин в России бурится твердосплавными или алмазными коронками. Применение нового поколения коронок, армированных АТП, коэффициент износа которых превышает коэффициент износа твердосплавных ПРИ (породоразрушающего инструмента) в 50 и более раз, требует нового подхода при определении скорости бурения и наработки коронок.

Так как диапазон размеров диаметров коронок широкий и изменяется от 76 до 225 мм и более, то, на наш взгляд, наиболее приемлемым методом определения скорости бурения будет метод, основанный на использовании модуля скорости бурения, разработанного нами для буровых долот [1].

Сущность метода заключается в следующем: считается что, условия работы режущих элементов из АТП при блокированном режиме резания буровых коронок (рис.1), такие же, как и у буровых долот малого диаметра типа РБК-42, армированных АТП.

Модули скорости бурения для ПРИ режущего типа определяли, используя РБК-42, следующим образом.

На экспериментальном стенде бурили породы с различной контактной прочностью Pк, которая характеризует сопротивление породы внедрению в нее острого инструмента. При различных значениях осевой нагрузки Pос, измеряли скорость проходки Vмп и строили графики зависимости Vмп от Pос.

График продолжали до пересечения с ординатой Pуд=Pк. Точка пересечения продолжения графика с этой ординатой соответствует скорости V0, когда Pуд =Pк. Результаты определения V0 для пород с контактной прочностью 650, 960, 1270, и 1780 МПа представлены на рисунке 2.

Далее рассмотрим процесс бурения выбранной для исследования породы с заданными физико-механическими свойствами, например, порода IX категории буримости с Pк=1780 Мпа и абразивностью а=15мг, при различных частотах вращения n (90, 155, 280 и 435 об/мин) бурового инструмента [2]. Обработка результатов эксперимента выполнена следующим образом:

1. Для каждой частоты вращения n, об/мин рассчитывается время T одного оборота породоразрушающего инструмента:

На рисунке 3 полученные значения величин T, δ и Vмп для осевой нагрузки Pос =28кН представлены в нижней части таблицы, откуда видно, что при вращательном бурении крепких пород инструментами режущего типа, осевой нагрузке Pос соответствует мгновенная скорость проходки Vмп, мало зависящая от частоты вращения n об/мин инструмента для всех исследуемых рабочих частот. (Так, при Pос=28кН для всех частот 90, 155, 280 и 435 об/мин мгновенная скорость проходки Vмп =7,8мм/с).

Далее обработку представленных зависимостей на рисунке 3 продолжим в другой последовательности:

1. Для каждой частоты вращения определим мгновенную скорость проходки при интенсивности разрушения δ=1,1 мм/об.

2. Из графиков (рис. 3) для каждой частоты вращения определяем значение осевой нагрузки Pос при интенсивности разрушения δ=1,1 мм/об.

3. Полученные значения T, Pос и Vмп при δ =1,1 мм/об представлены в верхней части рисунка 3.

4. Из рисунка 3 следует, что при вращательном бурении крепких пород инструментами режущего типа осевая нагрузка Pос для равных значений интенсивности разрушения зависит от частоты вращения. Так, для δ=1,1мм/об осевая нагрузка измерялась от 9кН при n=90об/мин до 28кН при n=435об/мин, т.е. увеличилась в 3 раза.

К площади равной проекциями торцовых площадок режущих кромок ПРИ на плотность резания, размер которой возрастает по мере затупления инструмента. На рисунке 4 представлены схемы износа режущей части буровых инструментов, армированных пластинами из ВК8 и АТП.

Поскольку передняя грань АТП это алмазный слой, а задняя грань – вольфрамокобальтовый сплав, а их относительные износостойкие отличаются почти на два порядка (в 95-100 раз), то интенсивность изнашивания режущих элементов по передней и задней граням не одинакова. Повышенный износ по задней грани способствует формированию заднего угла α при изменяемой по величине площадке затупления:

Пластины из ВК8 могут быть различной формы, а АТП – чаще всего круглой формы. Для АТП круглой формы прирост площадки затупления определяет интенсивность изнашивания по высоте во времени ih(t) (мм/мин). Схема прироста площадки затупления показана на рисунке 5.

Так как сопротивление необработанной поверхности породы внедрению в нее острого инструмента характеризуется контактной прочностью Pк, то для описания процесса бурения крепких пород важно знать соотношения удельной нагрузки и контактной прочности. Если Pуд/Pк>>1, то разрушение происходит с образованием крупных выколов породы (объемное разрушение).

При Pуд/Pк м/ч, против расчетных 182,4 м проходки со средней механической скоростью м/ч. При этом диаметр коронки уменьшился до 108,6 мм возможно из-за того, что абразивность пород в массиве увеличилась до 11,3 мг.

Выводы: 1. Впервые по экспериментальным данным разработан графо-аналитический метод определения скорости бурения и наработки по породам различной крепости коронками режущего типа, оснащенными АТП.

- Третьяк А.А., Гроссу А.Н., Борисов К.А. Конструкция буровых коронок, армированных АТП, с учетом схемы разрушения забоя скважины. Строительство нефтяных и газовых скважин на суше и на море. – ВНИИОЭНГ, 2015, № 6. – с. 9-12.

- Сысоев Н.И., Буренков Н.Н., Третьяк А.А. Расчет конструктивных параметров буровых коронок, армированных PDC. Oil & Gas Journal Russia – 2012, № 5. – с. 66-99.

- Зависимость механической скорости бурения горных пород коронками, армированными АТП от основных технологических параметров. Горный информационно-аналитический бюллетень. – 2011, № 12. – с. 233-237.

- Третьяк А.Я., Чихоткин В.Ф., Литкевич Ю.Ф., Асеева А.Е. Метод расчета осевой нагрузки и механической скорости бурения двухъярусного долота режущего типа Д-2 ВВ. Строительство нефтяных и газовых скважин на суше и на море – ВНИИОЭНГ, 2006, № 3. – с. 13-18.

- Третьяк А.А., Литкевич Ю.Ф., Асеева А.Е. Разработка методики расчета наработки породоразрущающего инструмента с алмазно – твердосплавным вооружнием. Строительство нефтяных и газовых скважин на суше и на море. - 2010. - № 12. - С. 2-5

Читайте также: