Подземное выщелачивание металлов реферат

Обновлено: 04.07.2024

Подземное выщелачивание (ПВ) для добычи цветных металлов известно с XVI в. B настоящее время оно широко применяется для извлечения металлов из полиэлементных руд, руд цветных металлов и золота.

С начала шестидесятых годов ХХ в. метод начал применяться для добычи урановых руд в СССР, а затем и золота. Познакомимся с основами подземного выщелачивания.

Основные сведения о ПВ

Подземным выщелачиванием называют метод добычи полезного ископаемого избирательным химическим растворением его на месте залегания и последующего извлечения образованных в зоне реакции химических соединении на поверхность.

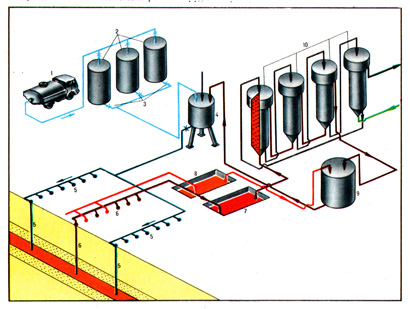

В зависимости от геотехнологических свойств и горно-геологических условий отрабатываемых месторождений ПВ осуществляется через скважины, пробуренные с поверхности к рудам, обладающим естественной проницаемостью (рис. 14.1), или из выработок, созданных путем обычной шахтной подготовки месторождения с отработкой отдельных блоков руды системами с выщелачиванием (рис. 14.2). Возможны также их различные сочетания, т.е. шахтная подготовка месторождения и скважинное выщелачивание.

Эффективность использования ПВ приходится определять для каждого конкретного месторождения или даже его участка. В табл. 14.1 представлен пооперационный анализ технологии ПВ с определением основных задач каждой операции.

В табл. 14.2 представлены факторы, влияющие на экономику.

В качестве показателя, характеризующего эффективность отработки месторождения методом ПВ, можно использовать отношение Ж/Т - массу рабочего раствора, приходящуюся на единицу массы отрабатываемого полезного ископаемого (при заданном коэффициенте извлечения). На основании величины отношения Ж/Т определяется удельный расход реагента (м 3 /т).

Минеральная база ПВ

Особенности месторождений, пригодных для ПВ, связаны с наличием минералов, содержащих металл и способных легко разрушаться рабочим раствором. Вмещающие породы должны быть инертны к рабочим растворам, а руды обладать естественной или искусственной проницаемостью.

Для ПВ перспективны:

1) месторождения в сильно обводненных и неустойчивых осадочных породах; сюда следует отнести большое число эпигенетических месторождений урана, сформировавшихся в зоне перехода от окислительной к восстановительной среде;

2) руды зоны окисления сульфидных месторождений, где уран и медь находятся в форме легкорастворимых минералов;

3) забалансовые участки месторождений, отработанных обычными методами;

4) крупные и глубокозалегающие месторождения с бедными рудами;

5) отвалы действующих и отработанных месторождений.

Для столь разнообразных объектов трудно создать универсальную методику оценки применимости технологии ПВ. Поэтому такая оценка проводится в каждом конкретном случае. Так, во многих работах (М.И. Фазлуллина, Б.Д. Халезова, В.Н. Келина, Н.Б. Коростышевского и др.) оцениваются запасы различных рудных месторождений, пригодных для подземного выщелачивания. ВНИПИГОРЦВЕТМЕТом подготовлена методическая работа по оценке и классификации месторождений меди для ПВ,которую можно использовать при рассмотрении сырьевых баз различныхместорождений.

Выполненный Унипромедью анализ сырьевой базы для подземноговыщелачивания медных руд выявил перспективность ПВ более чем для 30месторождений.

Для подземного выщелачивания свинца и цинка могут быть использованы месторождения, а также сульфидные руды в отработанных пространствах и оруденелых боковых породах рудников Садонского свинцово-цинкового комбината.

Может быть перспективно применение ПВ в железорудной промышленности, например для разработки месторождения бурых железняков вСеверном Казахстане.

Широкое применение ПВ должно найти в золотодобывающей промышленности, на месторождениях со сложным, как правило, строением,низким содержанием золота и расположенных вдали от освоенных промышленных районов и в неблагоприятных климатических условиях и поэтому большей частью отнесенных к забалансовым.

ПВ может быть перспективно и при разработке месторождений фосфатных руд, так как многие фосфатные месторождения нашей страны из-за сложности залегания и трудной обогатимости руд в ближайшей перспективе не могут быть разработаны традиционными методами.

Технология ПВ

Основной недостаток подземного выщелачивания - неэкономичность использования растворителя при повышенной (более 2-3 %) карбонатности руд и снижение проницаемости продуктивного пласта, которое может быть связано с временной кольматацией (выпадением из растворов соединений железа и алюминия). Например, при рН, равном 1,5-4,1 и 3,3-5‚2 соответственно гидрооксиды железа и алюминия выпадают в осадок.

При значении рН

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.007)

Файлы: 1 файл

Реферат. Подземное выщелачивание.doc

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Озерский технологический институт

ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

по дисциплине: Радиоэкология

Спирина С.С.

Выполнил

Пашковский Р.В.

При большой территориальной рассредоточенности рудных скоплений, небольших локальных рудных запасов, особенно в месторождениях, размещенных в пластах песчаниковых отложений, а также при очень крутопадающих ураноносных пластах невыгодно и дорого строить открытые карьеры или шахты по добычи урановой руды [2].

Сущность подземного выщелачивания полезных ископаемых заключается в избирательном переводе полезного компонента в жидкую фазу путем управляемого движения растворителя по руде в естественном залегании и подготовленному к растворению и подъему насыщенного металлом раствора на поверхность [3].

Предварительная подготовка идет непосредственно под землей. Способ применим в тяжелых климатических условиях и вечной мерзлоты. Технология абсолютно закрытая, герметичная. Недра практически не разрушаются и даже полностью восстанавливаются в течение нескольких лет [1].

Подземное скважинное выщелачивание (ПСВ) металлов, в частности урана, является самой передовой горной технологией для добычи.

Данный метод осуществляется нагнетанием химического реагента, способным переводить минералы полезного ископаемого в растворимую форму, через скважины, пробуренные с поверхности в пласт полезного ископаемого. Раствор, пройдя часть рудного пласта, через другие скважины поднимается на поверхность и далее по трубопроводу транспортируется к установкам для переработки.

Эффективность геотехнологии подземного скважинного выщелачивания определяется, прежде всего, интеллектуальным уровнем рудников подземного скважинного выщелачивания. Самое главное при ПСВ – нет необходимости присутствовать человеку в подземном пространстве [3].

При подземном выщелачивании исключаются такие дорогостоящие операции, как выемка руды из подземных блоков, подъем ее на поверхность, измельчение и т.д. Однако, основное различие между подземным выщелачиванием и процессами с выщелачиванием в заводских условиях состоит в том, что в первом случае хвосты остаются под землей и не влияют на здоровье людей.

Подземное выщелачивание урана начало применяться в СССР с 1965 г., а сейчас им добывается до 30% урана от общего его производства. Этим способом разрабатываются месторождения, залегающие в рыхлых или слабометаморфизованных растворопроницаемых (с коэффициентом фильтрации от 0,50 до 10–15 м/сутки) песчано-глинистых (сильнообводненных) отложениях. Руды этих месторождений бедные. Содержание урана в рудах, как правило, не превышает 0,03–0,05%. Разработка таких месторождений традиционными способами до 60-х годов представлялась экономически нецелесообразной и технически невозможной из-за сложных горнотехнических и гидрогеологических условий и больших глубин их залегания (от 200–300 до 500–600 м). Однако внедрение способа подземного выщелачивания урана в практику показало не только его высокую рентабельность и экономичность, но также и значительно лучшую экологичность. Подземное выщелачивание по существу безотходное производство, работающее в замкнутом гидродинамическом цикле и осуществляемое на месте залегания урановых рудных тел без нарушения их естественного залегания.

Выщелачивание урана осуществляется путем избирательного перевода его в раствор (сернокислотный или карбонатный) на месте залегания руд. При этом раствор реагента подается в проницаемый рудовмещающий пласт через закачные скважины, фильтруется по этому пласту в сторону откачных скважин, а затем по ним поднимается на поверхность, где подвергается технологическому переделу на сорбционных колоннах. Затем после сорбции урана раствор доукрепляется и снова направляется в рудовмещающий пласт для дальнейшего выщелачивания урана. После заданного извлечения (80–90%) урана из недр в работу включаются новые рудные пласты. В отличие от подземных и открытых горных работ здесь не образуются громадные отвалы пород и обширные хвостохранилища, не происходит осушения водоносных горизонтов на огромных площадях, нет шахтных и сбросных вод гидрометаллургических заводов, загрязняющих поверхность, атмосферу и источники водоснабжения. Поэтому вредное влияние подземного выщелачивания на состояние окружающей среды, особенно поверхности, по сравнению с горномеханическим способом добычи несравненно меньше [4].

Рис.1. Схема подземного выщелачивания [3]

Известны случаи, когда подземное выщелачивание применялось в истощенных рудниках, где подземная добыча руды была экономически невыгодна. Возможность отработки месторождений с бедными рудами, а также с рудами, которые находятся в сложных горно-геологических и гидрогеологических условиях, позволяет в значительной мере расширить сырьевую базу урановой отрасли. Другие преимущества подземного выщелачивания перед горномеханическим методом:

1. Более низкие (в 2–3 раза) капиталовложения на строительство рудников.

2. Более высокая производительность труда.

3. Высокое извлечение (85–90%) урана из недр.

4. Себестоимость добычи урана на 30-50% ниже.

5. Более быстрый (2–3 года) ввод месторождений в разработку.

6. Исключение опасных и трудоемких работ.

7. Более благоприятные условия охраны окружающей среды: при подземном выщелачивании более 90% активности радия и его продуктов распада не выносится на поверхность, а остаются на месте залегания.

8. Большая возможность автоматизировать систему управления добычей урана.

При подземном выщелачивании загрязнение обычно сводится к воздействию на земную поверхность и водоносный горизонт вредных для здоровья и живой природы химически активных веществ, используемых и образующихся в процессе извлечения урана из недр. Это загрязнение носит локальный характер, но тем не менее может принести вред народному хозяйству и поэтому строго контролируется как в процессе эксплуатации месторождения, так и после его завершения, когда обязательно проводится рекультивация поверхности и предусматриваются специальные мероприятия по очистке подземных вод.

Наибольшую опасность для окружающей среды при подземном выщелачивании представляет загрязнение земной поверхности и в особенности почвы, которое связано с утечками растворов при нарушении целостности труб, прокачках скважин, разливах и т.д.

На поверхность земли с растворами попадает серная кислота и ее соли, нитраты, радионуклиды (уран, торий, радий, полоний и др.). В результате почва может стать непригодной для жизни растений, либо эти растения приобретут опасные для человека и животных свойства. Радикальным направлением по снижению и предотвращению загрязнения поверхности является постоянный контроль за соблюдением безаварийных условий работы всего поверхностного комплекса и борьба с проливами растворов при прокачке скважин и нарушении целостности трубопроводов. В настоящее время для рекультивации почвы на добычных участках подземного выщелачивания разработаны и внедряются два способа.

По первому способу до начала работ снимается слой почвы мощностью до 0,5 м и вывозится за пределы участка. Загрязненный в процессе работ грунт нейтрализуется известью, а затем удаляется для захоронения в специальных траншеях.

Второй способ рекультивации поверхности основан на применении электросорбционной технологии с промывкой пород и наложении электрического поля. Способ может быть рекомендован при условии, когда грунт подстилается водоупорными глинами. Самоочищение почвы и миграция загрязняющих компонентов в подпочвенные слои осуществляются крайне медленно, и в лучшем случае на это потребуется несколько десятков лет. Поэтому рекультивация почвы, особенно плодородной, является необходимым условием при подземном выщелачивании.

Как было указано выше, подземное выщелачивание связано с введением в продуктивный водоносный горизонт химических реагентов и поэтому непременно сопровождается загрязнением подземных вод в районе действия технологических скважин.

При сернокислотном выщелачивании в подземные воды поступают ионы: SO42–, NO3–, Са2+, Mg2+, Al3+, Fe3+, Fe2+, Na+, К+ и др., а также радионуклиды. В раствор в той или иной степени переходят почти все имеющиеся в породах элементы в количествах, превышающих предельно допустимые концентрации (ПДК) для питьевого водоснабжения. Вследствие этого общая минерализация подземных вод возрастает от 0,7–5 г/л до 15–25 г/л.

В случае применения карбонатного реагента, оказывающего селективное воздействие на урановые руды, количество поступающих в подземные воды элементов резко сокращается. В растворе отмечаются повышенные количества Са2+, NH4+, К+, Na+, а также естественных радионуклидов и селена, имеющих большую миграционную способность в щелочной среде.

Однако загрязнение подземных вод носит локальный характер и распространяется на относительно небольшое расстояние от контуров рудных тел. Это обеспечивается тем, что эксплуатация блоков и участков подземного выщелачивания проводится в сбалансированном режиме (дебит откачки равен дебиту закачки) или с некоторым дебалансом в сторону откачки (за счет потерь части растворов). В результате этого вокруг участков подземного выщелачивания формируются небольшие гидродинамические воронки, которые ограничивают распространение растворов за пределы рудников подземного выщелачивания и образуется стабилизированный во времени гидродинамический контур искусственно созданного потока растворов.

В процессе сернокислотного подземного выщелачивания отмечается зональность в распределении ореолов загрязнения отдельных компонентов. В особенности это относится к тем из них, концентрация которых в растворах контролируется величиной pH. Это зональность основных макрокомпонентов загрязнения имеет следующий вид: U6+ > Fe3+ > Al3+ > Fe2+ > Са2+ > NO3– > SO42–. Остальные макро- и микрокомпоненты, в том числе радионуклиды, распространены в пределах сульфатного ореола, по развитию которого можно судить об общем загрязнении водоносных горизонтов при подземном выщелачивании. Установлено, что миграция химических и радиоактивных элементов происходит как в горизонтальном, так и в вертикальном направлении. В небольших по мощности водоносных горизонтах (10–30 м) происходит практически полное загрязнение пласта.

Снижение концентрации загрязняющих компонентов в недрах происходит под действием химического взаимодействия их с минералами пород и нейтрализации среды, ионообменных процессов, сорбции, диффузии и фильтрационной дисперсии. Все без исключения компоненты загрязнения уменьшают свою концентрацию в растворах в направлении потока и за счет разбавления подземными водами (фильтрационной макро- и микродисперсии). Максимальное удаление границы ореола загрязнения от геометрических контуров рудников подземного выщелачивания составляет 50–80 м (реже доходит до 100 м).

Ожидается, что после отработки рудников подземного выщелачивания и восстановления естественного режима фильтрации ореол загрязненных растворов с небольшим остаточным содержанием свободной серной кислоты (2–3 г/л) начнет медленно (со скоростью 3–10 м/год) перемещаться потоком подземных вод. Путь и время нейтрализации кислотных потоков рассчитываются по соответствующим формулам и для разных месторождений колеблются в значительных пределах (от 7–34 лет) в зависимости от минералогического и гранулометрического состава водоносного продуктивного горизонта, а также от размера отрабатываемого участка или рудной залежи.

Наиболее широко подземное выщелачивание применяется при добыче урана. В первую очередь это относится к месторождениям гидрогенного генезиса, представленным бедными или убогими рудами, а также месторождениям, залегающим в сложных горно-геологических и гидрогеологических условиях.

Метод подземного выщелачивания (ПВ) начал разрабатываться с 1962 г. Подземное выщелачивание — геотехнологический способ добычи урана путем избирательного его растворения химическими реагентами из руд на месте их залегания и последующего извлечения из урансодержащих растворов.

На некоторых месторождениях построены предприятия и ведется добыча урана способом подземного выщелачивания. На ряде месторождений проведены опытно-промышленные работы по добыче урана этим способом. На отдельных предприятиях ПВ стало основным методом добычи урана. Несомненно, что число таких предприятий будет увеличиваться с увеличением добычи урана.

Основными преимуществами способа ПВ перед традиционными открытой и подземной разработкой являются:

1) вовлечение в разработку бедных, убогих и забалансовых руд, а также месторождений, характеризующихся сложными условиями залегания и имеющих крупные запасы урана по вполне приемлемой стоимости единицы конечной продукции, что значительно расширяет сырьевую базу;

2) снижение в 2—4 раза капитальных вложений на строительство предприятий и, следовательно, сокращение сроков строительства;

3) повышение в 2—4 раза производительности труда по конечной продукции и соответствующее сокращение численности работающих;

4) значительное улучшение условий труда на предприятиях, добывающих уран;

5) уменьшение отрицательного воздействия на окружающую среду, особенно на поверхность земли и воздушный бассейн.

Обзор способов подземного выщелачивания при добыче полезных ископаемых изложен в ряде публикаций.

Разработка месторождения способом подземного выщелачивания возможна при следующих основных условиях:

♦ подлежащий извлечению металл присутствует в рудах в форме минералов, легко разрушающихся слабыми водными растворами выщелачивающего реагента;

♦ входящие в состав руд породообразующие материалы имеют низкую кислотоемкость в условиях взаимодействия с технологическими растворами;

♦ руды либо обладают естественной проницаемостью, либо становятся растворопроницаемыми после искусственного раздробления;

♦ условия залегания руд и горно-техническая обстановка в районе месторождения могут быть рационально использованы для осуществления всех процессов геотехнологии.

Хорошая растворимость в подземных водах минералов, содержащих уран, отмечена еще В.И. Вернадским. Среди урановых минералов в месторождениях, отрабатываемых способом ПВ, следует отметить: оксиды урана — настуран и уранинит; силикаты урана — коффинит и ненадкевит. Главнейшим из них является настуран.

Все многообразие урановых месторождений классифицируется по технологическим группам, типам и подтипам, как это приведено в табл. 7.1.

При ПВ необходимо соблюдать баланс откачиваемых и закачиваемых растворов, т.е. суммарные расходы откачных и закачных скважин должны быть одинаковы ( ). При продуктивные растворы разубоживаются за счет привлечения пластовых вод из безрудной части месторождения.

При происходит утечка закачиваемого в пласт технологического раствора за пределы рудной залежи. Несоблюдение баланса, как следует из сказанного, недопустимо.

Система разработки месторождения (или его части) способом ПВ — совокупность вскрывающих, подготовительных выработок и определенный порядок их проведения и эксплуатации, увязанный во времени и пространстве с управляемым химико-технологическим процессом перевода металла из руды в раствор.

Системы ПВ различаются между собой по большому числу признаков, но важнейшими из них являются: принципиальные схемы вскрытия месторождений, способы подготовки рудных залежей к выщелачиванию (с естественной или искусственной проницаемостью), а также схемы движения растворов.

Схемы вскрытия ПВ можно подразделить на скважинные с поверхности, шахтные и комбинированные. Шахтные схемы вскрытия предусматривают проведение подземных горных выработок с поверхности (вертикальные и наклонные стволы, штольни). При комбинированных схемах вскрытия используются как подземные горные выработки, так и скважины, пробуренные с поверхности. Очевидно, что последние два вида схем вскрытия не вполне соответствуют определению геотехнологических способов и в дальнейшем не рассматриваются. Процесс подготовки месторождений к отработке способом ПВ через скважины, пробуренные с поверхности, включает, кроме бурения и обвязки скважин поверхностными коммуникациями, оснащение узлов рабочим (технологическим и контрольно-измерительным) оборудованием и приборами. Подготовка рудных залежей к выщелачиванию включает также первую стадию закисления эксплуатационного блока, создание временных гидрозавес для ограничения движения или направления растворов и в ряде случаев расчленение рудовмещающих пород гидроразрывом.

Классификация урановых месторождений, отрабатываемых

способом подземного выщелачивания

Несправедливость в любом месте является угрозой для правосудия везде. © Лютер Кинг ==> читать все изречения.

ВЫЩЕЛАЧИВАНИЕ ПОДЗЕМНОЕ (а. underground leaching; н. Untertage- Auslaugung; ф. ljxiviation en place; и. lixiviacion subterranea) — способ разработки рудных месторождений избирательным переводом полезного компонента в жидкую фазу в недрах с последующей переработкой металлсодержащих (продукционных) растворов. Промышленное освоение выщелачивания подземного медных руд было осуществлено в США в 1919, в CCCP (на Урале) — в 1939. С 60-х годов выщелачивание подземное применяют для добычи урана. В 70-х годах во многих странах (CCCP, США, Канада, ГДР, ЧССР, НРБ и др.) значительная часть урана и меди добывается выщелачиванием подземным, ведутся экспериментальные работы по применению его для добычи титана, ванадия, марганца, железа, кобальта, никеля, цинка, селена, молибдена, золота и других металлов. Выщелачивание подземное позволяет полнее использовать недра за счёт вовлечения в производство бедных руд, добыча и переработка которых традиционными способами нерентабельна.

При выщелачивании подземном металл извлекается путём ионного обмена в процессе управляемого движения реагента через массив с естественной проницаемостью предварительно разрушенной различными методами или замагазинированной руды. Главные условия успешного применения выщелачивания подземного: присутствие полезного компонента в соединениях, растворимых минеральными или органическими кислотами, щелочами, растворами солей; достаточная естественная водопроницаемость руд или возможность её создания искусственным путём, благоприятные горнотехнические и гидрогеологические условия, позволяющие осуществить подачу реагента к руде и откачку продукционных растворов; возможность эффективного извлечения полезных компонентов из продукционных растворов.

Реклама

По режиму движения реагента выделяют 3 гидродинамические схемы выщелачивания подземного: фильтрационную, инфильтрационную и пульсационно-статическую (возможны комбинации этих схем в условиях одного добычного блока). Фильтрационная схема выщелачивания подземного основана на использовании постоянного или периодически действующего фильтрационного потока реагента, заполняющего все трещины и открытые поры руд (пустоты в замагазинированной руде), движущегося за счёт разности напоров у раствороподающих (закачных) и раствороприёмных (откачных, дренажных) устройств (горных выработок или скважин). Инфильтрационная схема основана на использовании инфильтрационного потока реагента, движение которого по руде происходит под действием сил гравитации от оросительных устройств к дренажным (при этом раствор не заполняет полностью пустоты в руде). Пульсационно-статическая схема заключается в периодическом затоплении выщелачивающим реагентом руд с естественной и искусственно созданной водопроницаемостью, камер с замагазинированной рудой, очистных пространств с последующим выпуском продукционных растворов.

Современное предприятие выщелачивания подземного состоит из добычного, трубопроводного и перерабатывающего комплексов. Принципиальная технологическая схема цепи аппаратов предприятия не зависит от применяемой системы разработки (рис. 1), под которой понимают согласованную совокупность устройств и выработок, проведённых в определенном порядке во времени и пространстве для управляемого химико-технологического процесса перевода металла из руды в раствор и выдачи продукционного раствора для извлечения металла. В зависимости от способа вскрытия залежей выделяют скважинные, шахтные, комбинированные системы выщелачивания подземного.

При скважинных системах выщелачивания подземного вскрытие, подготовку месторождений и извлечение полезных компонентов в раствор осуществляют через скважины, пробуренные с поверхности. Этими системами разрабатываются месторождения урана, приуроченные к обводнённым осадочным породам. Ведутся экспериментальные работы для внедрения их на месторождениях руд золота, марганца, железа и др. В зависимости от фильтрационных свойств руд различают скважинные системы выщелачивания подземного металлов из руд с естественной проницаемостью (коэффициент фильтрации Кф 0,5-10 м/сутки), искусственной проницаемостью (Кф 0,01-0,5 м/сутки) и магазинированием руд (Кф 10 м/сутки).

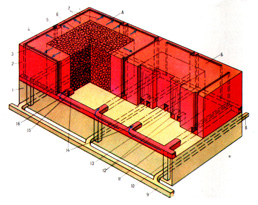

Наибольшее распространение получили скважинные системы выщелачивания подземного металлов из руд с естественной проницаемостью; разрабатывают месторождения, не требующие предварительной подготовки руд (создание искусственной трещиноватости, проведение гидроразрыва пород и др.). При этом применяют скважинные системы с площадным (ячеистым) и линейным расположением скважин (рис. 2). Расстояние между скважинами 15-50 м, глубина разработки до 500 м и более. Процесс выщелачивания осуществляют в основном напорным фильтрационным потоком реагента, движущимся по рудоносному водопроницаемому пласту от закачных скважин к откачным. При этом соблюдают баланс откачиваемых и закачиваемых растворов (SQo = SQз). В этом случае система работает в стационарном режиме фильтрации, обеспечиваются максимальная локализация зоны циркуляции растворов, минимальное их разубоживание, минимальные потери реагента за счёт растекания, исключаются осложнения в работе растворо-подъёмных устройств. Выщелачивание металла из несвязных песчаных руд осуществляют при низких гидравлических градиентах (I 10 м/сутки). Режимы движения выщелачивающего реагента и конструктивное оформление шахтных систем выщелачивания подземного зависят от физико-механических свойств рудоносных и вмещающих пород, мощности и морфологии рудных тел, наличия водоупоров в кровле и почве рудоносных пород и других факторов. Применяют все три указанные выше гидродинамические схемы. Шахтные системы выщелачивания отличаются большим разнообразием, они позволяют вести управляемый процесс извлечения металлов на месторождениях различных генетических типов из руд с естественной водопроницаемостью (рис. 3) и из руд, разрушенных различными методами или отбитых и замагазинированных на месте залегания (рис. 4). Эти системы применяют при разработке глубокозалегающих месторождений, представленных бедными слабопроницаемыми или практически водонепроницаемыми рудами. При этом в производство вовлекаются большие запасы забалансовых руд, разработка которых традиционными способами нерентабельна. При применении шахтных систем выщелачивания подземного исключается массовое сдвижение руд и вмещающих пород, полностью отсутствует обрушение или оседание дневной поверхности над зонами разработки. Это объясняется тем, что отбойку руд, как правило, ведут в зажатой среде с небольшим коэффициентом разрыхления (Краз 1,1-1,2).

Комбинированные системы выщелачивания подземного находят всё большее применение на месторождениях руд радиоактивных и цветных металлов. Выделяют комбинированные системы двух классов: из элементов скважинных и шахтных систем выщелачивания подземного; из элементов традиционных систем разработки и шахтных систем выщелачивания. Первые предусматривают разработку месторождений с подачей реагента к руде по скважинам, пробуренным с поверхности, и приёмом продукционных растворов в горной выработке. Такие системы применяют на месторождениях, где по каким-либо причинам технически трудно или нерационально откачивать продукционные растворы через скважины (при большой глубине пьезометрического уровня подземных вод, в условиях осушенных пород и т.п.). В зависимости от конкретных условий дренажные горные выработки могут быть пройдены по почве выше или ниже рудного пласта (залежи). Системы второго класса применяют при разработке залежей, которые в пределах одного блока представлены рудами разных технологических сортов, например карбонатными и силикатными, требующими при выщелачивании подземном различных реагентов; рудами, контрастными по содержанию металла (балансовыми и забалансовыми); рудами с контрастными фильтрационными свойствами, требующими разной предварительной горной подготовки к выщелачиванию подземного. Залежи в пределах блока разрабатывают в два этапа: вначале очистная выемка руды одного сорта, затем выщелачивание подземное руды другого сорта. Такая последовательность обеспечивает при очистной выемке нормальные условия труда для горнорабочих и устойчивость рудного массива. В зависимости от конкретных условий в комбинированных системах могут быть применены все три гидродинамические схемы. Комбинированные системы разработки позволяют полнее использовать недра и снижать себестоимость продукции.

Для интенсификации процесса выщелачивания подземного в зависимости от условий применяют различные химические (окислители, поверхностно-активные вещества), бактериальные, физические (электромагнитные поля, повышение напора и температуры растворов, гидроразрыв пород, встряхивающие взрывы, вакуумирование) и комбинированные методы.

Читайте также: