Подземная газификация угля реферат

Обновлено: 04.07.2024

Содержание

Введение 3

1. Основные термины и определения 5

2. Технология подземной газификации угля при различных методах 8

3. Станции подземной газификации угля 12

Заключение 16

Список использованной литературы 17

Введение

Подземная газификация – это превращение твердых топлив (угля, горючих сланцев) непосредственно на месте их залегания в недрах земной коры в горючий газ, которыйвыводят на поверхность через буровые скважины.

Идея подземной газификации была предложена Д. И. Менделеевым (1888), который писал: ". настанет, вероятно, со временем даже такая эпоха, что угля из земли вынимать не будут, а там, в земле его сумеют превращать в горючие газы. "[1]; позднее (1912) эту же идею высказал У. Рамзай1. В. И. Ленин в статье "Одна из великих побед техники" высоко оценил идеюподземной газификации угля и ее преимущества перед шахтным методом добычи угля. СССР принадлежит приоритет в разработке (с 1930) и внедрении технических решений подземной газификации угля.

Для стабильного получения горючего газа под землей необходимо учитывать особенности, как самого пласта топлива, так и вмещающих его пород (напр., состав и степень метаморфизма угля, прочность пород и т.д.). Подземнаягазификация угля осуществляется под действием высокой температуры (1000-2000 °С) и подаваемого под давлением дутья - различных окислителей (как правило, воздуха, О2 и водяного пара, реже-СО2). Для подвода дутья и отвода газа газификацию проводят в скважинах, расположенных в определенном порядке и образующих так называемый подземный генератор. В нем идут те же химические реакции, что и в обычныхгазогенераторах.

Однако условия подземной газификации специфичны. Вмещающие пласт топлива горные породы представляют собой своеобразные стенки реактора и одновременно материал, заполняющий выгазованное пространство. В газификации участвуют подземные воды, а также влага угля и горных пород. В отличие от наземной газификации, где топливо по мере расходования поступает в газогенератор, в случае подземной газификации привыгазовывании одного участка пласта топлива требуется переход к другому. Возникает необходимость параллельно с газификацией одних участков пласта подготавливать к газификации другие его участки.

1. Основные термины и определения

Подземная газификация угля (ПГУ) – способ разработки угольных месторождений, основанный на физико-химических превращениях полезного ископаемого в горючие газы с помощьюсвободного или связанного кислорода в недрах на месте залегания.[2]

Рис. 1. Подземная газификация угля

В процессе ПГУ принимают участие горючая масса угля и влага, содержащаяся в нем. Состав горючей массы и ее содержание в угле характеризуют его теплотворную способность (теплоту сгорания). Теплота сгорания может относиться к 1 кг горючей массы или 1 кг рабочей массы. Различают высшую Qв и низшуюQн теплоту сгорания угля.

Высшая теплота сгорания учитывает тепло, выделяющееся при конденсации водяных паров, образующихся в результате сжигания водорода, содержащегося в угле в виде газа.

Низшая – всегда меньше высшей на величину теплоты конденсации водяных паров продуктов сгорания. Так как на практике тепло конденсации не используют, то для определения количества тепла, образующегося присгорании угля, применяют низшую теплоту сгорания.

На процесс ПГУ существенное влияние оказывают такие его свойства, как спекаемость, термическая стойкость, температура воспламенения, шлакуемость и др.

Спекаемость – способность измельченного угля образовывать сплошную массу при нагреве без доступа воздуха.

Термическая стойкость – устойчивость против измельчения при нагреве.

Температура воспламенения– температура, при которой химическая реакция углерода угля с кислородом начинает протекать за счет собственного тепловыделения.

Шлакуемость – отношение массы шлаку к массе золы, образующихся при сгорании угля.

Активность процесса газификации угля характеризует отношение максимального содержания оксида углерода в полученном газе к его содержанию в воздушном.

Чтобы читать весь документ, зарегистрируйся.

Связанные рефераты

подземная газификация угля

. Наиболее важным звеном при решении задачи- это проблема газификации твердого топлива-.

газификация

. положения В диплом проекте предусматривается прокладка подземных наружных полиэтиленовых.

Газификация

3 Стр. 35 Просмотры

Газификация

. молний и заноса высокого потенциала через наземные (подземные) металлические коммуникации.

Газификация углей

. технологических решений является широкомасштабная газификация твердого топлива. Почему.

Идея Д.И. Менделеева о подземной газификации. Открытие в начале 1960-х годов крупных месторождений природного газа в России. Процесс подземной газификации, его основные стадии. Технологическая схема станции "Подземгаз", объемы выработки газа станцией.

| Рубрика | Геология, гидрология и геодезия |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 25.01.2018 |

| Размер файла | 24,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

Кафедра горного дела и комплексного освоения георесурсов

Выполнил студент группы с3404а

Проверил: Белов А.В.

Владивосток

Оглавление

1. История ПГУ в РФ

2. Процесс подземной газификации

Заключение

Источники информации

Введение

Подземная газификация угля - способ разработки угольных месторождений посредством превращения полезного ископаемого в газ непосредственно в недрах. Используется он для получения тепла, электроэнергии или различных химических продуктов.

Традиционно сложившиеся способы разработки месторождений предусматривают присутствие людей в горных выработках, а подземный способ связывают с тяжелым и далеко небезопасным трудом шахтеров.

Подземная газификация углей исключает тяжелый труд горняков под землей и фактически не имеет ограничений для создания экологически чистого предприятия. Обладая гениальной простотой замысла и величием поставленной цели, эта технология более ста лет привлекает исследователей, стремящихся реализовать ее на практике , к тому же, в данное время имеется большое число публикаций по ПГУ и перспективам ее развития, причем, авторы дают далеко неоднозначную оценку этой технологии.

1. История ПГУ в РФ

Практические работы по ПГУ начались в нашей стране в начале 30-х годов в трех угольных бассейнах страны: Донецком, Кузнецком и Подмосковном. Первые опыты заключались в воспроизведении в подземных условиях процесса газификации угля в наземных слоевых генераторах, которые в то время широко применялись для получения генераторного и водяного газов.

В конце сороковых годов осуществлено строительство и ввод в эксплуатацию первых опытно-промышленных станций и городах Горловке, Лисичанске, Туле с шахтной и полушахтной подготовкой угля к газификации. Вследствие выявления принципиальных недостатков в технологии было принято решение о разработке бесшахтного способа подготовки газогенераторов и газификации пласта угля.

В результате исследований была практически доказана возможность осуществления процесса газификации угольного пласта на месте его залегания методом потока.

В послевоенный период в работе по ПГУ основное внимание было уделено химической технологии переработки топлива, горному и буровому делу, подземной гидродинамике и аэродинамике, гидрогеологии, конструированию специальных машин и оборудования.

С 1949 по 1964 гг. проблемами подземной газификации занимались институты ВНИИПодземгаз и ГИДРОподземгаз, в работе участвовало также 18 академических и отраслевых институтов.

Открытие в начале шестидесятых годов крупных месторождений природного газа привело к изменениям структуры топливно-энергетического баланса страны. Основным топливом стали природный газ и нефтепродукты. Работы по ПГУ с этого периода были значительно сокращены.

Энергетический кризис, охвативший капиталистические страны в 1973-74 гг., вновь привлек внимание к подземной газификации. Вследствие уменьшения запасов нефти и природного газа и дальнейшего роста потребности в энергии уголь в будущем должен играть все возрастающую роль в энергетике и промышленности, а также как заменитель нефти и природного газа в производстве тепла и в качестве сырья. Необходимо учитывать, что в технически развитых странах постоянно возрастает потребность в жидком и газообразном углеводородном сырье в химической промышленности и, по прогнозам, в первой четверти XXI в. достигнет 20-25% от общей добычи.

НачалоXXI века можно считать условной границей начала третьего периода развития ПГУ в России - первый, протекающий сегодня этап которого характеризуется проявлением осознания безусловной необходимости реанимации подземной газификации углей в стране. Слишком очевидны экономические и экологические достоинства этой технологии.Нужно отметить, однако, что нынешняя относительная активизация в России исследований в области подземной газификации угля сводится пока к выполнению работ аналитического характера, в крайне малой степени переходя в практическую плоскость. Главной причиной наличия этого обстоятельства является отсутствие финансовых инвестиций в развитие данной технологии, объясняющееся не в последнюю очередь и недостаточной информированностью потенциальных инвесторов об объективно существующей инвестиционной привлекательности этого способа разработки угольных месторождений. Впрочем, следует заметить, что в самое последнее время ситуация в этой области начала изменяться в лучшую сторону: так, к подземной газификации угля (в особенности в Кузбассе) стали проявлять заинтересованное внимание некоторые крупные инвесторы, и потому появляется надежда на реализацию разработанных инвестиционных проектов на практике.

2. Процесс подземной газификации

Процесс подземной газификации состоит из следующих основных стадий:

ѕ бурение с поверхности земли на угольный пласт вертикальных, наклонных и наклонно-направленных скважин;

ѕ установление гидравлической связи между скважинами по угольному пласту для осуществления процесса газификации;

ѕ розжиг угольного пласта и ведение процесса газификации угольного массива.

Бесшахтный способ вскрытия угольного пласта заключается в бурении нагнетательных и газоотводных скважин на угольный пласт на определенном расстоянии одна от другой.

В процессе газификации кислород дутья взаимодействует с углеродом угольного пласта. При этом образуются двуокись, окись углерода, а затем и водород. Кроме того, в газе содержится ряд других горючих компонентов: метан, непредельные углеводороды, сероводород.

Скважины для подвода дутья и отвода газа бурятся по определенной схеме и образуют подземный газогенератор. На поверхности расположены трубопроводы для нагнетания в скважины рабочих агентов (воздуха или обогащенного кислородом воздуха) и транспортировки газа для его очистки на промплощадке, на которой расположены цех для производства рабочих агентов и нагнетания их в подземные газогенераторы и установки для очистки газа и его охлаждения. Очистка газа происходит в скрубберах.

Состав и теплотворная способность получаемого газа зависит от технологических условий залегания угольного пласта, качества угля, состава подаваемых на газификацию рабочих агентов и от технологических приемов при газификации, очистке газа от тех или иных компонентов.

Теоретически установлено, что теплота сгорания газа при газификации углерода на воздушном дутье составляет не более 4,4 МДж/м3 (1050 ккал/м3).

Но так как в процессе участвуют водяные пары и продукты разложения органической массы угля, теплота сгорания газа ПГУ на воздушном дутье может достигать 4,6-5,0 МДж/м3 (1100-1200 ккал/м3). При применении дутья, обогащенного кислородом концентрация кислорода 65%, теплота сгорания газа может достигать 6,7 МДж/м3 (1600 ккал/м3). Газ подземной газификации является низкокалорийным

Выход газа на 1 кг угля изменяется от 1,5 до 5,5 м3/кг. Процесс газификации и поддержания теплоты сгорания газа с определенными параметрами осуществляется регулированием количества дутья и отводимого газа технологическими методами. Контроль за процессом подземной газификации на подземных газогенераторах ведется технологическим, геологическим и маркшейдерским методами и позволяет определять степень выгазовывания угольных пластов на подземных газогенераторах.

Теплота сгорания на Ангренской станции лежит в пределах 3,1-3,4 МДж/м3 (740-810 ккал/м3), а на Южно-Абинской - 3,4-4,2 МДж/м3 (810-1000 ккал/м3). Газ, получаемый на Ангренской станции, используется на Ангренской ГРЭС. Южно-Абинская станция снабжала газом 10 производственно-отопительных котельных г. Киселевска. Южно-Абинская станция эксплуатирует участок Киселевско-Прокопьевского каменноугольного месторождения (Кузбасс). В границах горного отвода станции имеется 23 пласта мощностью 2,0-6,5 м., глубиной залегания 50-300 м., с углом наклона 35-36°; угли марки ГЖ.

Технологическая схема станции включает в себя установки для выработки сжатого воздуха высокого давления (до 7,0 Мпа) для огневой фильтрационной сбойки, среднего давления (0,7 Мпа) для проработки каналов газификации, низкого давления (0,25-0,46 Мпа) для поддержания процесса горения в угольном пласте. Воздух низкого давления подается в подземный газогенератор, где в процессе горения образуется газ. Сырой газ поступает в скрубберы, где орошается водой и охлаждается до температуры 20-30°С. Одновременно с охлаждением из газа отделяются шлам, смолы, частично отмывается СО2 и H2. Охлаждением газ поступает по системе трубопроводов к потребителю. Вода, используемая для охлаждения газов, проходит систему регенерации и многократно используется в скрубберном цикле, в котором имеется специальная установка - градирня и прудоотстойник. Фенольные слои воды в прудоотстойнике открытого типа после дефеноляции сбрасываются в сточные воды. Для охлаждения компрессоров и турбонагнетателя используется условно чистая вода. Проектная производительность станции 500 млн м3 газа, а себестоимость - 1,8 р./1000 м3 газа (12,6 р./т.у.т., 1965 г)

Максимальная выработка газа станцией составила 450 млн м3/год, что соответствует газификации 190 тыс. т/год угля.

Заключение

подземный газификация уголь россия

Подземная газификация углей выявила ряд технических преимуществ перед традиционными методами разработки угольных месторождений:

ѕ ликвидация тяжелого труда горнорабочего под землей;

ѕ исключение перевозки топлива с высоким содержанием балласта, отвода земной поверхности под терриконы и золоотвалы, загрязнение окружающей среды пылью и сернистыми соединениями;

ѕ вовлечение в разработку некондиционных по зольности и мощности угольных пластов, а также запасов со сложными горно-геологическими условиями;

ѕ возможность полной автоматизации и механизации технологического процесса;

ѕ получение ценных химических продуктов для народного хозяйства;

ѕ уменьшение капитальных затрат по сравнению со строительством глубоких шахт и разрезов.

К факторам, сдерживающим широкое применение подземной газификации углей, относятся:

ѕ низкие химические и энергетические коэффициенты полезного действия газификации;

ѕ низкая теплотворная способность в сравнение с природным газом;

ѕ сложность ведения процесса с получением газа заданного состава;

ѕ сложность вопроса комплексного использования и утилизации физического тепла газов;

ѕ отсутствие методики технико-экономического обоснования применения технологии ПГУ.

Несмотря на отмеченные недостатки работами отечественных и зарубежных специалистов доказана техническая реальность процесса ПГУ и возможность бесперебойного получения газа в запланированных количествах.

Список использованных источников

Подобные документы

Физическая сущность подземной газификации угля. Геологическое строение Сыллахского месторождения и оценка пригодности его для подземной газификации угля. Сооружение подземного газогенератора. Способы создания реакционного канала в угольном пласте.

дипломная работа [2,4 M], добавлен 30.08.2012

Геология топливно-энергетических ресурсов - нефти, природного газа, угля, горючих сланцев, урановых руд. Современные проблемы освоения месторождений. Геофизические исследования при подземной разработке; воздействие на окружающую геологическую среду.

реферат [31,8 K], добавлен 24.05.2014

Основные положения науки о движении нефти, воды, газа и их смесей (флюидов) через коллектора. Описание требований адекватности моделей реальным процессам подземной гидромеханики. Изучение особенностей законов фильтрации пористой и трещинной среды.

презентация [760,3 K], добавлен 15.09.2015

Понятие и основные характеристики сланцевого (природного) газа, некоторые параметры для определения его месторождений. Методы добычи газа из сланцевых пород, описание технологий и схемы бурения. Ресурсы газа и их распределение по географическим регионам.

реферат [7,1 M], добавлен 14.12.2011

Понятие природного газа и его состав. Построение всех видов залежей нефти и газа в ловушках различных типов. Физические свойства природных газов. Сущность ретроградной конденсации. Технологические преимущества природного газа как промышленного топлива.

контрольная работа [2,0 M], добавлен 05.06.2013

Преимущества газа, которые способствуют росту его потребления. Решающий критерий разработки месторождений. Эксплуатационные, наблюдательные и разведочные скважины. Промысловая подготовка газа и конденсата к транспортированию. Классификация системы сбора.

реферат [260,2 K], добавлен 15.12.2012

Понятие установившегося и неустановившегося движения газированной жидкости в подземной гидравлике. Условия существования режима растворенного газа. Характеристика притока газированной нефти к скважинам. Рассмотрение методов ввода скважин в эксплуатацию.

Исходя из развития мирового энергетического рынка на непрерывный рост цен на нефть и природный газ, что обусловливается ограниченностью их запасов, более трудными условиями добычи и неравномерностью географического размещения, в обозримом будущем уголь будет занимать одно из ведущих мест в топливно-энергетическом балансе страны.

Однако, как бы ни совершенствовалась механизация добычи угля, работа под землей остается опасной, тяжелой, а производительность труда относительно низкой.

Вместе с тем из-за ограниченных возможностей увеличения добычи угля подземным способом вследствие перехода горных работ на большие глубины и повышения сложности разработки угольных пластов в этих условиях особое место приобретают другие способы получения энергии угля, т.е. превращение угля на месте его залегания в горючий газ.

Газификация угля подземная — превращение угля в месте его залегания в горючий газ и вывод полученного в результате неполного окисления угля горючего газа на поверхность для использования.

В основе процесса газификации твердого топлива — сложное многостадийное гетерогенное физико-химическое превращение твердого топлива в газообразное. При этом горение и газификацию необходимо рассматривать как единый процесс.

В процессе газификации угля выделяют две стадии. Первая стадия — термическое разложение, когда часть угля сгорает для обеспечения процесса теплом, т.е. из угля выделяется влага и летучие вещества и остается коксовый остаток. Вторая стадия — газификация, когда углерод коксового остатка реагирует с окислителями с образованием водорода, оксида углерода и других газов.

Главными продуктами реагирования кислорода с угольной поверхностью являются диоксид и оксид углерода:

2С + О2 = 2СО + 247 210 Дж. (2.5)

Оксид углерода в присутствии кислорода частично сгорает до диоксида углерода:

2СО + О2 = 2СО2 + 56 450 Дж. (2.6)

Одновременно некоторая часть диоксида углерода восстанавливается на раскаленной угольной поверхности до оксида углерода:

СО2 + С = 2СО - 162 920 Дж. (2.7)

Газовые продукты, образующиеся по реакциям (2.4)—(2.7), реагируют между собой, а также вступают во взаимодействие с первичным углеродом топлива и окислителями (ккал/кг моль):

С + СО2 = 2СО + 41 965, (2.10)

Различают в основном три вида генераторных газов: воздушный, смешанный и водяной. В воздушном генераторном газе содержится более 50 % негорючих составных частей — азота и углекислоты, поэтому он малопригоден для получения водорода и синтез-газа и используется как низкокалорийный энергетический газ. Чтобы получить газ с большим содержанием оксида углерода, который можно использовать в качестве синтез-газа, применяют так называемую реакцию водяного газа. В этом случае газогенераторный процесс протекает в два периода. В первый период в газогенератор подают воздух. При этом уголь сгорает до углекислоты и сильно разогревается, а образующийся газ отводится в атмосферу. Затем подачу воздушного дутья прекращают, и на раскаленный уголь, накопивший значительный запас тепла, подают водяной пар. При этом начинается реакция образования водяного газа, сопровождающаяся поглощением накопленного углем тепла.

Состав дутья является важнейшим управляющим фактором процесса протекания термохимических реакций. Применяется дутье обогащенной кислородом воздушной смесью, парокислородное дутье, в последнее время используется дутье водородом или полученным первоначально синтетическим газом с целью увеличить теплоту сгорания конечного продукта.

Конструкция подземных газогенераторов включает дутьевые и газоотводящие скважины, которые соединяются либо с помощью гидроразрыва, либо фильтрационной сбойки. После этого приступают к огневой проработке канала. Для этого нагнетают воздух в несколько скважин и после предварительной сушки прекращают нагнетание дутья в одну из скважин и зажигают угольный пласт. Размеры газогенераторов по простиранию и падению зависят от их производительности и качества газа. Диаметр дутьевых скважин составляет 250—300 мм, а газоотводящих — не менее 300—400 мм. Расстояние между скважинами выбирается от степени выгазовывания угля. Для газоотводящих скважин оно колеблется от 50 до 60 м.

В состав технологической схемы станции подземной газификации входят четыре цеха — компрессорный, газогенераторный, очистки и охлаждения газа, транспортирования газа.

Среди общего разнообразия факторов, влияющих на процесс подземной газификации углей, одно из главных мест занимают горно-геологические факторы. К ним относятся следующие:

1. Мощность — увеличение мощности угольного пласта положительно влияет на показатель процесса подземной газификации за счет уменьшения удельных теплопотерь на прогрев боковых пород.

2. Зольность — увеличение зольности угля уменьшает теплоту сгорания ПГУ и степень выгазовывания угольных запасов.

3. Угол падения — при наклонном и крутом падении более устойчив технологический процесс при достаточно высоком коэффициенте извлечения подготовительных запасов угля.

4. Структура угольного пласта — с уменьшением проницаемости ухудшается процесс сбойки скважин и газификации.

5. Тектонические нарушения — затрудняют подготовку и ведение процесса ПГУ, увеличивают утечки дутья и газа, снижают теплотворность газа, а также могут вызвать прекращение продвижения огневого забоя в зоне нарушения.

6. Обводненность угольного пласта — при избыточном поступлении подземных вод в зону газификации увеличиваются тепловые потери за счет нагрева воды и ее испарения. Чем выше естественная газопроницаемость углей, тем быстрее будут протекать процессы окислительных и восстановительных реакций.

7. Величина напора подземных вод — определяет давление и режимы проведения огневой фильтрационной сбойки скважин.

8. Сдвижение земной поверхности — при газификации мощных крутых пластов и относительно неглубоко залегающих месторождений возможно нарушение герметичности подземных газогенераторов в процессе деформации толщи пород над выгазованным пространством.

Со временем зарождения подземной газификации углей построено шесть промышленных станций ПГУ — Подмосковная, Лисичанская, Шатская, Южно-Абинская, Ангренская и Каменская, на которых за время эксплуатации выработано свыше 35 млрд м 3 газа.

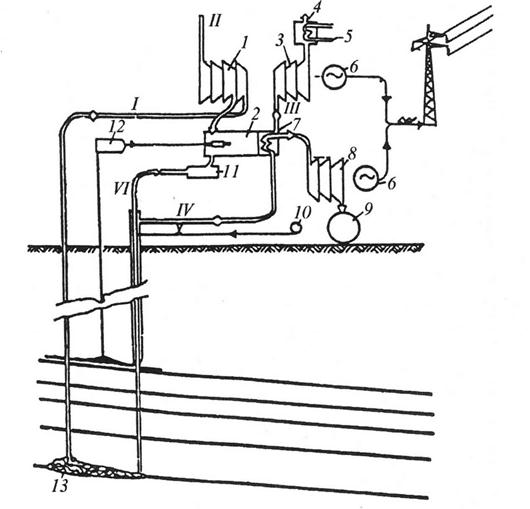

Принципиальная технологическая схема Южно-Абинской станции представлена на рис. 3.1.1.

За рубежом до второй мировой войны никакие практические работы по подземной газификации углей не проводились. После окончания второй мировой войны в ряде стран делались попытки повторить опыт СССР по ПГУ. Но ввиду бурного развития газодобывающей промышленности в 1950-е годы к началу 1960-х годов интерес к подземной газификации углей пропал. В последнее время в различных странах вновь возникает интерес к подземной газификации углей и горючих сланцев. Это обусловлено, с одной стороны, постепенным истощением геологических запасов нефти и природного газа, а с другой стороны — наличием практически неисчерпаемых разведанных некондиционных запасов углей. Подземная газификация углей также привлекает к себе внимание с позиции сохранения окружающей среды. Наибольшее внимание вопросам подземной газификации уделяется в США, ФРГ и Бельгии, где разработаны широкие программы производства низкокалорийного и высококалорийного газа путем ПГУ, в том числе и на больших глубинах с применением парокислородного дутья.

Большой вклад в разработку основных принципов подземной газификации углей на большой глубине вносит Национальный институт горнодобывающей промышленности Бельгии (г. Льеж).

Бельгийская программа предусматривает осуществление процесса газификации на воздушном дутье с последующим использованием низкокалорийного газа для выработки электроэнергии. Однако применение в процессе парокислородного дутья приведет к получению высококалорийного газа, пригодного для различных синтезов углеводородов.

Согласно программе Бельгии подземный газогенератор может быть заложен на глубинах от 600—700 м и ниже. Это обусловлено тем, что, начиная с глубины 600—700 м, глинистые и сланцевые породы под действием горного давления становятся пластичными. Последнее содействует уплотнению трещин, образовавшихся при смещении вышележащих пород в процессе выгазовывания угольного пласта.

Схема комплексного предприятия подземной газификации углей с электростанцией, работающей по комбинированному парогазовому циклу, представлена на рис. 3.1.2.

Рис.3.1.2. Схема комплексного предприятия подземной газификации углей и

электростанции

Воздух высокого давления I нагнетается в подземный газогенератор 13, заложенный на нижнем угольном пласте. Низкокалорийный газ VI отводится из газоотводящих скважин при температуре около 300 °С. Газоотводящие скважины имеют водяное охлаждение. Пар IV, получаемый после физического тепла газа, имеет температуру 220—250 °С.

Газ под высоким давлением поступает в установку II для очистки, а затем сжигается в камере сгорания 2 котла с топкой под давлением. Часть тепла идет на перегрев пара, поступающего из газоотводящих скважин, а отходящие газы с температурой 800—850 °С III направляются в газовую турбину 3. Отработанные газы с температурой около 400 °С поступают в экономайзер 5 или котел-утилизатор. Перегретый пар направляется в паровую турбину 8. Генераторы переменного тока 6, установленные на выходе газовой 3 и паровой 8 турбины, преобразуют механическую энергию в электрическую.

В США в конце 1960-х годов организовалось 11 рабочих групп для проведения работ по подземной газификации углей. Из них 8 финансируются государством и 3 группы — отдельными штатами и частными компаниями. Программы и задачи рабочих групп различны. Они включают лабораторные исследования, разработку моделей процесса, систем измерений, а также исследования в натурных условиях.

Средства, затрачиваемые в США на проведение этих исследований, значительны. Так, на разработку ПГУ в 1976 г. предоставлено 21,5 млн долларов, в 1977 г. — 31,5 млн долларов. В ближайшие годы предполагается увеличение ассигнований до 68 млн долларов.

Имеются также сведения о проведении промышленных опытов по подземной газификации углей во Франции, где проведен опыт по гидравлическому разрыву угольного пласта на глубине 600 м.

Несмотря на несомненные достоинства метода подземной газификации угля (получаемый продукт удобен в применении, невысокие капитальные затраты на освоение производства, добыча угля ведется без присутствия людей и т.п.), присущие ему недостатки настолько серьезны, что для того, чтобы промышленное его применение стало реальным, необходим объем дополнительных исследований.

Повышение теплоты сгорания газа является одной из основных задач подземной газификации, на которую влияют как горно-геологические, так и горно-механические факторы.

Газогенератор был подготовлен методом гидроразрыва угольного пласта. Гидроразрыв производился, когда газоотводящие скважины были пробурены до уровня розжиговых скважин. При эксплуатации газогенератора наблюдалась потеря герметичности газоотводящих скважин из-за неудовлетворительной организации дренажных работ, при которой газогенератор был подтоплен и очаг горения перемещался близко к кондуктору. По этой причине, а также из-за слишком большой интенсивности газоотвода и высокого статистического давления в начальный период работы в газогенераторе наблюдалась эрозия — обгорание нижней части колонны, что приводило к прорывам газа.

Показатели работы газогенератора приведены в табл. 3.1.2.

Таблица 3.1.2

| Показатели | Данные |

| Объем поданного дутья, тыс. м 3 | 61183,1 |

| В том числе воздушного дутья, тыс. м 3 | 20131,1 |

| Содержание О2 в дутье, % | 35,5 |

| Масса выгазованного угля, т | |

| В том числе на воздушном дутье, т | 5105,7 |

| Объем полученного газа, тыс. м 3 | 50112,3 |

| Состав газа, %: | |

| СО2 | 28,6 |

| СО | 4,43 |

| Н2 | 10,7 |

| Теплота сгорания газа, Дж | |

| КПД процесса, % | 39,2 |

| Выход газа, м 3 : | |

| из 1 кг угля | 2,29 |

| из 1 м 3 дутья | 0,82 |

| Утечка дутья и газа, % | 33,5 |

Интенсивность процесса подземной газификации угольного пласта целесообразно определять напряженностью дутья на единицу поверхности вскрытого угольного пласта (по Е.В. Крейнину).

Подземная газификация угля (ПГУ) — физико-химический процесс превращения угля в горючие газы с помощью свободного или связанного кислорода непосредственно в недрах земли. При этом уголь в пласте, под землей, превращается в горючий газ (газ подземной газификации, генераторный газ, искусственный газ), обладающий достаточной калорийностью для энергетического и технологического использования.

Содержание

1. Сжигание и газификация твёрдого топлива….……………………….6

2. Универсальность методов газификации твёрдого топлива………….7

3. Методы газификации твёрдых топлив………………………………. 8

4. Парогазовый цикл……………………………………………………. 10

5. Основные стадии подземной газификации угля……………………..11

Заключение………………………………………………………………..12

Список литературы……………………………….………………………14

Вложенные файлы: 1 файл

реферат.doc

Министерство образования и науки РТ

Выполнил : студент группы

Проверил : старший преподаватель

1. Сжигание и газификация твёрдого топлива….……………………….6

2. Универсальность методов газификации твёрдого топлива…… …….7

3. Методы газификации твёрдых топлив………………………………. 8

5. Основные стадии подземной газификации угля………… …………..11

Подземная газификация угля (ПГУ) — физико-химический процесс превращения угля в горючие газы с помощью свободного или связанного кислорода непосредственно в недрах земли. При этом уголь в пласте, под землей, превращается в горючий газ (газ подземной газификации, генераторный газ, искусственный газ), обладающий достаточной калорийностью для энергетического и технологического использования. Подземная газификация — сложный комплексный процесс, включающий прогрев залежи, удаление влаги и легколетучих компонентов, перевод в жидкую фазу легкоплавких компонентов, процессы гетерогенного и гомогенного горения, фильтрации газов, взаимодействия компонентов газовой фазы, механическое растрескивание и обрушение пород вследствие температурного воздействия, конденсацию летучих веществ и других явлений в зависимости от состава залежи и горно-геологических условий. Важнейшая черта всех способов подземной газификации — их автотермичность, что позволяет поддерживать процесс без подвода тепла извне, за счёт экзотермических реакций части горючих компонентов залежи с кислородом дутья. Основным продуктом подземной газификации угля является горючий газ; сланцев и битумов — горючий газ, жидкое топливо, смолы, масла, фенолы и другие продукты; серы — сернистый ангидрид, жидкая и парообразная сера.

По способу вскрытия и подготовки залежи к подземной газификации различают шахтные, скважинные и комбинированные схемы. В плотных, малопроницаемых залежах производят дополнительное дробление полез ных ископаемых буровзрывным способом, огневую или гидравлическую сбойку. Основное оборудование, применяемое при подземной газификации: компрессоры и воздуходувки для подачи дутья в залежь, скрубберы и циклоны для очистки и обеспыливания газа, конденсаторы для получения жидких и твёрдых продуктов.

Для стабильного получения горючего газа под землей необходимо учитывать особенности как самого пласта топлива, так и вмещающих его пород. Подземная газификация угля осуществляется под действием высокой температуры (1000-2000°С) и подаваемого под давлением дутья — различных окислителей (как правило, воздуха, кислорода и водяного пара, реже — углекислого газа). Для подвода дутья и отвода газа газификацию проводят в скважинах, расположенных в определенном порядке и образующих так называемый подземный генератор. В нем идут те же химические реакции, что и в обычных газогенераторах. Однако условия подземной газификации специфичны. Состав и теплота сгорания газа зависят как от качества угля и состава дутья, так и от горно-геологических условий (прежде всего от мощности и угла залегания пластов, свойств горных пород, притока подземных вод и т.п.). Газ, производимый путем подземной газификации угля, применяют для энергетических нужд (в основном как котельное топливо). Себестоимость газа (в пересчете на условное топливо) ниже себестоимости угля, добываемого шахтным способом, и выше себестоимости угля открытой добычи. Технико-экономические показатели подземной газификации угля определяются масштабами производства газа. При подземной газификации угля отпадает необходимость в труде людей под землей, улучшаются его условия и состояние воздушного бассейна, не нарушается плодородный слой почвы. Однако по мере выгазовывания пласта топлива покрывающие его верхние породы под действием горного давления сдвигаются и заполняют выработанное пространство, нарушая тем самым природный ландшафт местности. Основные преимущества подземной газификации: низкие затраты на вскрытие залежей (по сравнению с шахтной иоткрытой добычей), низкие энергозатраты вследствие автотермичности процессов газификации, сохранность плодородного слоя почвы в пределах горного отвода, чистота воздушного бассейна. Недостатки: сложность управления внутрипластовым движущимся очагом горения, возможность утечки газа через трещины в кровле залежи, необходимость высокой естественной или искусственной проницаемости за лежи. Возможность реализации способов подземной газификации практически не зависит от глубины залегания полезных ископаемых, поэтому актуальность их развития возрастает по мере исчерпания запасов, доступных для традиционных методов.

Сжигание и газификация твердого топлива

Когда в промышленных печах или в топках тепловых электростанций сжигают нефть, природный газ или твёрдое топливо, получают горячий дымовой газ. Высокий тепловой потенциал этого газа необходимо использовать сразу, например для нагрева воды с целью получения пара, для нагрева металла или для других тепловых процессов. Полученный горячий газ невозможно хранить или передавать на большие расстояния - он остынет . Этот газ , после использования его теплового потенциала , выбрасывают через дымовые трубы в окружающую среду .

Когда газифицируют уголь, получают горючий газ, который можно хранить, транспортировать на большие расстояния. Этот газ легко очистить от таких вредных примесей, как соединения серы, он может быть использован не только как горючее, но и как химическое сырьё для разнообразных синтезов в зависимости от используемых газифицирующих уголь средств. Чем же отличаются эти два метода переработки твердого топлива - сжигание и газификация , дающие столь разные конечные продукты ? В основном только одним: процесс сжигания топлива проводится с избытком кислорода - технология сжигания, а процесс газификации проводится с недостатком кислорода и, следовательно, с избытком углерода - технология газификации.

В первом случае получается дымовой газ, в котором весь углерод топлива переходит в диоксид углерода. Он содержит также диоксид серы , избыточный кислород и много азота из воздушного дутья . Во втором случае состав газа , получаемого при газификации углей , чрезвычайно разнообразен и зависит от условий проведения процесса газификации

(давления , температуры , концентрации в используемом дутье кислорода).

В случае газификации твердого топлива при недостатке кислорода сера топлива переходит в сероводород. Если состав дымового газа довольно постоянен , то состав газов газификации твердого топлива можно резко варьировать .

Дымовой газ трудно очистить от содержащихся в нем оксидов азота и серы, так как это связано с большими расходами вещества и энергии. Процессы очистки генераторных газов

от сероводорода, пылевидного уноса хорошо освоены и проводятся с большой полнотой и относительно экономично, а оксиды азота в них практически отсутствуют. Из-за дымовых выбросов появляются разрушительные кислотные дожди, а в результате очистки генераторных газов от сероводорода появляется нужная народному хозяйству сера. Так различная технология переработки угля приводит в одном случае к экологически неприемлемым конечным результатам , в другом - к экологически чистым .

Какими же приемами, какой технологией достигаются такие результаты?

Какова технология газификации угля.

Универсальность методов газификации твердого топлива.

Газификация твердого топлива является универсальным методом его переработки. Универсальность методов газификации твердого топлива может рассматриваться в трех направлениях .

Во-первых, методам газификации подвластны любые твердые топлива, начиная от торфа самых молодых бурых углей и кончая каменными углями и антрацитом, независимо от их химического состава, состава зольной части, примесей серы, крупности, влажности и других свойств. Во-вторых, методами газификации твердого топлива можно получать горючие газы любого состава, начиная от чистых водорода (Н), оксида углерода (СО), метана (N) , их смесей в различных пропорциях пригодных для синтеза аммиака, метанола, оксосинтеза, и кончая генераторным газом, который можно использовать для энергетических установок любых типов и любого назначения. Наконец, в-третьих, немаловажной особенностью методов газификации твердого топлива являются их масштабные изменения.

Газогенераторные установки могут обслуживать крупнейшие химические комбинаты , выпускающие миллионы тонн аммиака или метанола в год , снабжать горючим газом крупнейшие ТЭЦ и в то же время могут обеспечивать газом небольшие автономные энергетические и химические установки (например газогенераторные установки для автомобилей) , поселки и деревни , небольшие химические , машиностроительные или другие заводы .

Методы газификации твердых топлив.

Процесс превращения твердого топлива в горючий газ известен с 1670 г. За последние 150 лет техника газификации достигла высокого уровня и широко развивается. В настоящее время существует более 70 типов газогенераторных процессов . часть которых используется в промышленных масштабах . Многообразие разрабатываемых и действующих процессов находит свое объяснение. Первое заключается в исключительном различии физических и химических свойств твердых топлив разных месторождений: по элементарному составу, происхождению, содержанию летучих веществ, содержанию и составу золы, влажности, соотношению в угольной массе Н/С, спекаемой углей, их термической стойкости. Второе - в различии во фракционном составе добываемых углей: крупнокусковой уголь , угольная мелочь , топливная пыль . Третья причина - различные состав и требование к получаемому конечному продукту : генераторный (энергетический) газ - теплота сгорания (1) - 3800-4600 кДж/нм3; синтез- газ (технологический) для химической технологии - 10 900 - 12 600 кДж/нм3;восстановительный газ (для металлургических и машиностроительных производств) - 12 600 - 16 800 кДж/нм3;городской газ (отопительный) - 16 800 - 21 000 кДж/нм3; синтетический природный газ (богатый газ) для транспортировки на дальние расстояния - 25 000 – 38000 кДж/нм3.

Не последнюю роль здесь играют и постоянные поиски новых технических решений для снижения энергоматериальных затрат на процесс, затрат на обслуживание, капитальных вложений, повышение надежности процесса.

При всем своем многообразии эти процессы делятся на два основных класса. Автотермические процессы газификации , при которых тепло , необходимое для проведения эндотермических процессов , для нагрева газифицируемого материала и газифицирующих средств до температуры газификации (900-1200 ‘C) , производят за счет сжигания в кислороде части газифицируемого топлива до диоксида углерода . В автотермических процессах сжигание части топлива и газификации протекают совместно в едином газогенераторном объеме . В аллотермических процессах газификации сжигание и газификация разделены и тепло для происхождения процесса газификации подводятся через теплопередающую стенку внутри единого газогенераторного объема или при помощи автономно нагретого теплоносителя, который вводится в газифицируемую среду.

Любая технология развивается , имеет какую-то незавершенность , подвержена постоянным изменениям . Она несет в себе элементы прошлого , которые не соответствуют современным экологическим нормам , предъявляемым к технологическим процессам . Проанализируем работу современной тепловой электростанции ( ТЭС ) , работающей на твердом топливе . Такие электростанции жизненно необходимы , без них нет промышленности , они вырабатывают электроэнергию для транспорта , предприятий торговли , быта , но они , безусловно , вредны в экологическом плане , так как выбрасывают в окружающее пространство вещества , наносящие вред здоровью людей и ущерб окружающей среде . Из дымовых труб ТЭС выбрасываются миллионы тон золы , сажи , оксидов серы, азота . Взаимодействуя с влагой воздуха , эти выбросы порождают кислотные дожди , которые наносят вред флоре и фауне Земли . Они отравляют водоемы , разрушают сооружения и памятники культуры . Это бедствие современной цивилизации. Ученые считают ,что сравнительная оценка ущерба ,наносимого здоровью человека работой ТЭС на угле и атомной электростанции ,в расчете на одинаковую выработку электроэнергии в год , дает преимущество ядерному циклу по меньшей мере в 100 раз .

Можно ли создать и создается ли такая технология использования твердого топлива в энергетике , которая бы была экологически более приемлемой , чем на современной ТЭС? Да , такая технология разработана , и она входит в современную энергетическую технику под названием комбинированного парогазового цикла .

Она связана в первую очередь с очисткой дымовых газов ТЭС , выбрасываемых в атмосферу , от летучей золы , сажи , оксидов серы , канцерогенных веществ . Сера в результате из вредного выброса превращается в полезный продукт . Растет энергетический КПД ТЭС .

Основные стадии подземной газификации углей :

1. Бурение наклонно- горизонтальных скважин для подводки дутья и отвода полученного горючего газа в сеть .

2. Создание в угольном пласте между этими скважинами реакционных каналов ( путем прожигания угольного пласта ).

3. Газификация угольного пласта нагнетанием дутья во входящие каналы и отвод полученного газа из отводящих каналов .( Зола топлива , содержащая естественные радиоактивные нуклиды , остается под землей).

Превращение твердых топлив (угля, горючих сланцев) непосредственно на месте их залегания в недрах земной коры в горючий газ, к-рый выводят на пов-сть через буровые скважины.

В пром. масштабе осуществлена подземная газификация угля (П. г. у.). Идея ее была предложена Д. И. Менделеевым (1888), к-рый писал: ". настанет, вероятно, со временем даже такая эпоха, что угля из земли вынимать не будут, а там в земле его сумеют превращать в горючие газы. "; позднее (1912) эту же идею высказал У. Рамзай. В. И. Ленин в статье "Одна из великих побед техники" высоко оценил идею П. г.у. и ее преимущества перед шахтным методом добычи угля. СССР принадлежит приоритет в разработке (с 1930) и внедрении техн. решений П. г. у.

Для стабильного получения горючего газа под землей необходимо учитывать особенности как самого пласта топлива, так и вмещающих его пород (напр., состав и степень метаморфизма угля, прочность пород и т.д.). П.г.у. осуществляется под действием высокой т-ры (1000-2000 °С) и подаваемого под давлением дутья - разл. окислителей (как правило, воздуха, О2 и водяного пара, реже-СО2). Для подвода дутья и отвода газа газификацию проводят в скважинах, расположенных в определенном порядке и образующих т. наз. подземный генератор. В нем идут те же хим. р-ции, что и в обычных газогенераторах (см. Газификация твердых топлив). Однако условия подземной газификации специфичны. Вмещающие пласт топлива горные породы представляют собой своеобразные стенки реактора и одновременно материал, заполняющий выгазованное пространство. В газификации участвуют подземные воды, а также влага угля и горных пород. В отличие от наземной газификации, где топливо по мере расходования поступает в газогенератор, в случае подземной газификации при выгазовывании одного участка пласта топлива требуется переход к другому. Возникает необходимость параллельно с газификацией одних участков пласта подготавливать к газификации иные его участки.

Существует неск. методов П. г. у. Основой ее практич. реализации явился предложенный в СССР (1933-34) и впоследствии развитый (1945-48) поточный метод газификации в целике пласта топлива. Метод состоит в газификации пласта в искусственно созданном канале (т. наз. канале газификации) с регулируемым расходом дутья и газа. В эксплуатации могут находиться сразу неск. таких каналов.

При поточном методе газообразование происходит на пов-сти канала, в термически подготовл. участке пласта топлива и в самом канале, пов-сть к-рого разделяет газовую и твердую фазы. Р-ции на пов-сти канала гетерогенны; скорость их определяется гл. обр. диффузией дутья и размером этой пов-сти. В канале газификации, где движется осн. масса дутья, газа и паров, протекают гомог. р-ции, скорость к-рых зависит прежде всего от т-ры и концентрации реагирующих в-в. В твердой фазе происходят термич. разложение и сушка орг. соед., входящих в состав угля и горных пород. При движении образующихся продуктов по порам и трещинам в направлении канала развиваются как гетерогенные, так и гомогенные окислит.-восстановит. р-ции. Скорость процесса в твердой фазе в осн. определяется его т-рой.

В каждый канал газификации в соответствующей последовательности через один конец подают дутье, а через другой отводят газ. Ширина полосы угля, при к-рой в данных горно-геол. условиях происходит газификация, определяет расстояние между каналами.

Способ создания первонач. каналов газификации в пласте топлива во многом обусловливает конструктивную схему подземного газогенератора. Наиб. полно удовлетворяют тр сбованиям П. г. у. бесшахтные способы подготовки каналов, когда все работы осуществляют с пов-сти земли, связь к-рой с пластом топлива обеспечивается буровыми скважинами. В соответствии с горно-геол. условиями до встречи с пластом бурят вертикальные, наклонные и криволинейные скважины, обсаживаемые трубами, причем затрубное пространство цементируют. Для соединения (сбойки) скважин между собой используют след. способы: фильтрационный, электрический с применением гидравлич. разрыва пласта, а также бурение скважин по угольному пласту (наклонных, горизонтальных и т. д.) с послед. расширением созданных щелей гидроразрыва или каналов посредством выжигания угля.

При фильтрац. способе воздух, нагнетаемый через одну из скважин, распространяясь по пласту топлива и горным породам, частично проходит и в соседние скважины. Созданный через одну из скважин очаг горения в пласте топлива поддерживается за счет воздуха (или др. окислителя), притекающего из др. скважины, и перемещается навстречу потоку дутья. При подходе очага горения к дутьевой скважине гидравлич. сопротивление прохождению дутья снижается; образовавшийся канал можно применять для газификации. В пластах топлива, обладающих малой газопроницаемостью, используют дутье, сжатое до давления, к-рое превышает давление горных пород на данной глубине залегания пласта. При этом существенно возрастает кол-во дутья, принимаемого скважиной.

Электрич. способ создания газопроницаемых каналов основан на снижении участка пласта топлива под влиянием теплового пробоя при приложении через скважины элек-трич. тока высокого напряжения. Полученный электропроводящий канал между скважинами используется в целях подвода тока небольшого напряжения для коксования топлива под действием выделяемого тепла. Этот канал обладает достаточной газопроницаемостью и м. б. применен для сбойки скважин фильтрац. способом до образования своб. канала, к-рый впоследствии используют для газификации по поточному методу.

По мере выгазовывания пласта топлива покрывающие его верх. породы под действием горного давления сдвигаются и заполняют выработанное пространство. Вследствие этого размеры и структура каналов газификации в течение продолжит. периода практически не изменяются, что наряду с квазистационарностью газификации обусловливает постоянство состава получаемого газа. В зависимости от кач-ва угля, характеристик и св-в пласта и вмещающих его пород газификация устойчива до достижения оптимальной для данной горно-геол. обстановки степени выгазованности участка пласта. Дальнейшее увеличение этого параметра приводит к дополнит. затратам тепла на нагревание горной породы, испарение влаги, а также к образованию обводненных потоков дутья, дожигающих горючие компоненты газа. Кач-во газа ухудшается, возникает необходимость ввода в эксплуатацию новых каналов газификации. Из-за отсутствия газонепроницаемых стенок происходят потери дутья и газа.

Помимо поточного метода П. г. у. известен метод, к-рый базируется на использовании прир. трещин и пор угольного пласта. Для газификации этот пласт на определенном участке зажигают и нагнетают через скважину дутье. При постепенном нагревании угля число трещин и пористость возрастают, что вызывает увеличение газопроницаемости участка пласта. Газообразные продукты проходят через поры и трещины к газоотводящему коллектору (или скважине). Данный метод не нашел применения из-за малой и неравномерной проницаемости большинства пластов твердых топлив, повыш. расходов энергии и потерь дутья и газа, особенно при обрушении кровли над выгазованным пространством.

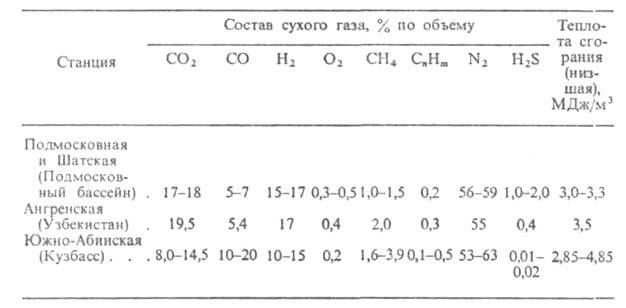

Состав и теплота сгорания газа (см. табл.) зависят как от кач-ва угля и состава дутья, так и от горно-геол. условий (прежде всего от мощности и угла залегания пластов, св-в горных пород, притока подземных вод и т.п.).

Газ, производимый путем П. г. у., применяют для энергетич. нужд (в осн. как котельное топливо). Себестоимость газа (в пересчете на условное топливо) ниже себестоимости угля, добываемого шахтным способом, и выше себестоимости угля открытой добычи. Технико-экономич. показатели П. г. у. определяются масштабами произ-ва газа. При П. г. у. отпадает необходимость в труде людей под землей, улучшаются его условия и состояние воздушного бассейна, не нарушается плодородный слой почвы. Однако газ, полученный на воздушном дутье, по теплотехн. св-вам существенно уступает природному.

Характеристика газа, полученного газификацией угля на воздушном дутье

Освоенность процесса на воздушном дутье и глуб. до 250-300 м открывает перспективу П. г. у. при повыш. давлении и на парокислородном дутье с получением газа, содержащего значительные кол-ва СН4 и др. горючих компонентов.

Дальнейшее развитие при определенных условиях (малая глубина залегания, наличие небольших кол-в минер. примесей и т.д.) получат также исследования в области подземной газификации горючих сланцев.

Кроме СССР, работы по подземной газификации проводятся в США, ФРГ, Франции и др. странах. Объем производимого в СССР газа ок. 1,5 млрд. м3 (1980).

Менделеев Д. И., Соч., т. 11, Л.-М., 1949, с. 66; Скафа П. В., Подземная газификация углей, М., 1960;

Читайте также: