Первые рабочие машины в текстильном производстве реферат

Обновлено: 02.07.2024

Промышленная революция XVII–XIX вв. совпала с периодом социальных буржуазных революций в мире (1640 г. – Англия, 1775 г. – США, 1789 г. – Франция, 1848 г. – Германия, 1861 г. – Россия) и состояла из трех этапов:

2. Изобретение, развитие и внедрение универсального теплового двигателя (паровая машина Джеймса Уатта с 1764 г.)

3. Создание рабочих машин для производства машин, зарождение машиностроения (изобретение: суппорта, резцедержателя, копировальных и кулачковых систем автоматического управления).

До середины XVIII в. техника изготовления машин даже в развитых странах была в основном ручной, унаследованной еще от ремесленного и мануфактурного производства. Поэтому машин производилось мало (в единичном исполнении или мелкими партиями), правда неплохого качества, но по дорогой цене и с большими затратами времени. Материалообрабатывающее оборудование было очень примитивно и малопроизводительно, оно позволяло только механизировать ручной труд мастеров (рис. 3.1).

Рис.3.1. Схема токарного станка с ножным приводом и ручной подачей резца

Механики и ремесленники того времени задумывались над идеей освободить руку человека от непосредственной реализации энергетического и материального потоков. Одновременно решались и вопросы автоматического управления (т.е. реализация информационного потока). Исторически первыми появились автоматы с программоносителями в виде кулачков и копиров.

Кулачок использовался для приведения в движение рабочих органов машин-автоматов, причем они обеспечивали движение рабочих органов, согласованное в пространстве и времени в соответствии с требуемой последовательностью, задаваемой циклограммой работы машины-автомата. Именно от кулачков и упоров работали все механические автоматы. Задающая информация закладывалась в профиле кулачков. Кулачковые системы одновременно выполняют две функции: силового (исполнительного) механизма и устройства управления. Управление движением перемещаемого органа осуществляется по закону, заложенному в профиле кулачка и воспринимаемом толкателем (рис. 3.2). Благодаря жесткой связи между кулачком и толкателем в механических кулачковых системах возможно осуществление движения по любому закону. Закон движения выбирается в зависимости от требований технологического процесса.

Рис.3.2. Система кулачкового управления

Механические САУ с кулачковыми механизмами и распределительными валами относятся к централизованным разомкнутым СУ. На этом принципе работают, в частности, многие современные расфасовочно-упаковочные автоматы. Теория проектирования таких механизмов совершенствуется и по сей день.

Копиры являются программоносителями для обработки деталей сложной формы. Копиры часто имеют точную форму детали. На этом принципе Андрей КонстантиновичНартов создал в 1718–1729 гг первый в России токарно-копировальный станок (рис. 3.3).

Рис.3.3. Схема токарно-копировального суппорта А. К. Нартова

Однако техника того времени не была готова воспринять эти идеи, да и двигателей необходимой мощности еще не было (движение от водяного колеса было трудно передавать по относительно мелким станкам).

Только в 1794 г. английский механик Генри Модсли (1771–1831) изобрел крестовый суппорт, который оказал революционное воздействие на все машиностроение (рис. 3.4). Рука человека оказалась освобожденной от реализации энергетического потока, многократно повысилось качество обрабатываемых деталей (их чистота и точность). С появлением крестового суппорта стали совершенствоваться все металообрабатывающие станки, применяемые для изготовления машин.

Рис. 3.4. Схема крестового суппорта Генри Модсли

Генри Модсли стал собственником крупного машиностроительного предприятия, на котором в основном изготавливались детали для паровых машин Д. Уатта. На его заводе впервые была применена машинная система производства в форме соединения трансмиссиями большого числа рабочих машин, приводимых в движение универсальным тепловым двигателем. Сам Генри Модсли, будучи обеспеченным человеком, всю жизнь работал наравне с рабочими и учениками, он воспитал много талантливых машиностроителей, дав им техническое образование.

Одновременно с совершенствованием механики станков разрабатывались и принципы автоматического управления технологическими машинами. Так одним из первых был реализован в станках принцип копирования – это механизированное изготовление ряда одинаковых изделий путем копирования заданного эталонного образца. Копиры и кулачки стали основной частью во многих технологических автоматах, где подачи осуществлялись от различных кулачков. Однако прямое (механическое) копирование имело ряд существенных недостатков:

– усилия, необходимые для управления (информационный поток), оказываются равными рабочему усилию (энергетический поток): как следствие этого – износ кулачков, копиров, щупов и потеря необходимой точности изготовляемых деталей;

– сложность изготовления копиров и шаблонов (они должны быть на порядок точнее обрабатываемых по ним деталей);

– низкая дистанционность копировальных и кулачковых механических СУ;

– сложность смены программы (т. е. низкая гибкость и универсальность), которая в данном случае сводилась к смене копиров или кулачков.

В дальнейшем методы копирования были значительно развиты и усовершенствованы. В 1890 г. итальянец Бонтемпи применил для копировального станка схему с гидравлическим управлением. Он использовал принцип серво-действия (усиления), который нашел самое широкое применение для целей управления и автоматизации, а специальные усилители мощности (обязательная часть сервопривода) – электронные, электромеханические, гидравлические, механические – можно встретить в любой современной машине-автомате. В 1923 г. появился копировальный станок Келлера, в котором силовое копирование было впервые заменено управлением с помощью электропривода. Программа формы будущего изделия задавалась, однако, как и раньше аналоговым методом, с помощью копира, который представлял собой точную копию формы готового изделия, но усилие на копир было существенно снижено.

Другой принцип, реализованный в копировальной САУ, – это принцип слежения, сущность которого состоит в том, что исполнительный орган (инструмент) в точности повторял движение управляющего органа (щупа), не будучи с ним непосредственно связанным. Этот принцип также нашел широкое применение в технике. В 1935 г. в СССР был предложен фотокопировальный станок, для которого копиром (образцом) служил уже чертеж детали. Система управления станка была снабжена фотосчитывающим устройством, которое двигалось вдоль линии чертежа.

Первый станок с ЧПУ появился в 1952 г. Однако и электроприводное копирование, и фотокопирование несколько опередили свое время и, несмотря на перспективность, не получили широкого применения.

Наибольшее промышленное распространение получили гидрокопировальные станки, в которых программа движения (траектория) считывалась с копира, а силовое воздействие осуществлял гидропривод. На копир воздействовал щуп с небольшим усилием, что исключало износ копира. Щуп в таких устройствах соединяется с золотником-гидрораспределителем (рис. 3.5).

В гидрокопировальных системах относительные перемещения щупа (Vслед.) вызывают перемещение управляющего золотника, который переключает направление потоков масла. Щуп, контактирующий с копиром, может быть соединен с золотником различным образом: механически, гидравлически или электрически.

Рис. 3.5. Гидрокопировальный фрезерный станок

1. История автоматизации технологических процессов: Конспект лекций / В.Г. Хомченко, В.Н. Гудинов . – Омский государственный университет, 2005. – 55 с.

Технологические уклады развития станочного парка России.

Основой экономического роста Российской Федерации является развитие высокотехнологичных наукоемких отраслей обрабатывающей промышленности на базе принципиально нового технологического уклада.

Эволюцию развития станочного парка России в механической обработке изделий можно выразить в виде шести технологических укладов (ТУ).

Таблица 1 - Эволюция технологических укладов в механической обработке.

| № | Технологическая генерация | Период | Станок | Приспособление | Управление |

| I | Технологический на базе универсальных станков | До 60-х годов ХХ в | Простые | Простейшие | Человек |

| II | Технологический уклад на базе универсальных и специальных станков, в т.ч. станков с ЧПУ | 60-80 годы ХХ века | Сложные | Простые и сложные механические | Человек + Кинематика |

| III | Технологический уклад на базе станков с ЧПУ и обрабатывающих центров | 80-90 годы XX века | Упрощённые, повышенной точности | Специальные механические | Человек + выч. техника |

| IY | Технологический уклад на базе обрабатывающих центров | С начала 20 г. XXI века | Простые, высокой точности | Специальные и оснащённые ЧПУ | информацио нная система |

| Y | Технологический уклад на базе технологических комплексов и обрабатывающих центров | 20-40 годы ХХI века | Простые, высокой точности и особой надёжности | Специальные модули-станки оснащённые ЧПУ | Интегрирова нная информацио нная система |

| YI | Постиндустриальный технологический уклад на базе системы искусственного интеллекта, интегрированные высокоскоростные транспортные системы. | начиная с 30 г. ХХI века | Простые, высокой точности и особой надёжности | Модульный характер построения станочных комплексов | Безлюдные технологии |

Технологический уклад - комплекс станков, приспособлений, инструментов, измерительных систем, управление комплексом при изготовлении изделия. Первый ТУ имел базу станков, агрегатов с ручным управлением и универсальное назначение. Второй ТУ базируется на универсальных полуавтоматах и автоматах большой производительности, но с малой мобильностью, специализированных автоматах для строго определённой продукции, лишённых мобильности и на агрегатных станках

созданных путём компоновки унифицированных механизмов. Третий ТУ базируется на автоматических линиях из агрегатных станков и машин, или на универсальном оборудовании, обладающим высокой производительностью и возможностью специального оборудования узкого профиля для выпуска массовой однотипной продукции. Четвёртый ТУ, в основе которого находятся станки, машины с числовым программным управлением (ЧПУ), обрабатывающие центры позволяющие автоматизировать производственные процессы с возможностью быстрой перенастройки.

Пятый ТУ – участки и линии гибких автоматизированных производств, технологические комплексы и обрабатывающие центры, обладающие комплексной автоматизацией всех производственных процессов, единой системой управления и гибкой переналадкой на выпуск новых изделий.

Шестой ТУ – безлюдные технологии, использование всего оборудования всех ТУ, и системы управления ЭВМ без применения и ручного и умственного труда при изготовлении изделия.

Передовые предприятия станкостроения России в данный момент находится на четвертом ТУ. Для реализации перехода станкостроения России к новому, пятому ТУ, необходимо осуществить прорыв и перейти от ТУ на базе обрабатывающих центров к ТУ на базе технологических комплексов и обрабатывающих центров и, в дальнейшем, к применению безлюдных технологий. Переход к новым технологическим укладам - единственный выход из сложившейся ситуации в станкостроении и в промышленности России в целом. При переходе к новым ТУ необходимо выполнить обработку крупногабаритных изделий, с высокой точностью и создавать различные принципиально новые многоцелевые обрабатывающие центры. При этом обеспечить: безопасную работу, применение систем управления станком с высоким уровнем интеллекта, использование новых технологий, изготовление заготовок с минимальным припуском, максимальное применение современных элементов, как в механических системах, так и в системах контроля и управления, автоматический контроль состояния и смены инструмента, размеров обрабатываемой детали, систему очистки СОЖ и ее утилизацию, удаление стружки и аэрозолей и т.п.

Повышение точности обработки изделий на многоцелевых обрабатывающих комплексах можно обеспечить двумя путями:

- изменением кинематики станочного комплекса;

- повышением качества инструментальной оснастки.

Кинематика станочного комплекса играет важную роль особенно при обработке и изготовлении крупногабаритных деталей, так как при работе с большими массами возникают значительные маховые (инерционные) моменты, которые могут привести к поломке и выходу из строя самого оборудования. Одним из важных факторов, влияющих на точность изготовления, является жесткость исполнительных органов, в частности жесткость ползуна многоцелевого станочного комплекса серии VM (рис. 3.6), относящегося к VI технологическому укладу.

Рис. 3.6 Многоцелевой станочный комплекс VM 32.

1. Бережной С.Б. Эволюция станочного парка России / С.Б. Бережной: КубГАУ, №111(07), 2015.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

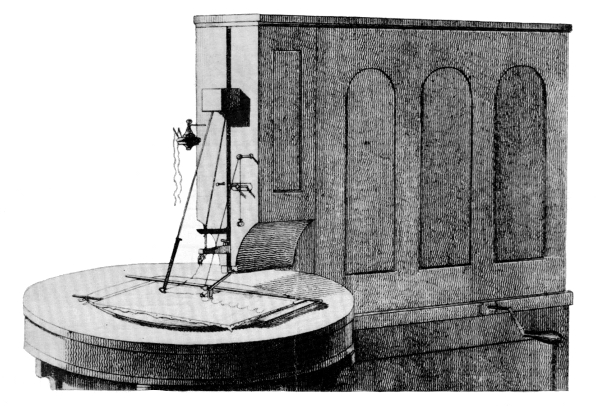

В ткацком деле технические средства применялись еще в глубокой древности. Позже они неоднократно усовершенствовались (один из проектов прялки принадлежит Леонардо да Винчи), но историю машин в текстильной промышленности следует начинать, по-видимому, от изобретения челнока-самолета (1733 г.). Созданный Джоном Кеем (1704-1764) челнок повысил производительность труда ткачей примерно в два раза, что стало предпосылкой разработки новых прядильных машин, способных удовлетворить резко возросший спрос на пряжу. Уже в 1738 г. плотник Джон Уайет получает патент на машину, способную "прясть без помощи пальцев". В 1758 г. купивший патент Уаейета А.Паули усовершенствовал эту машину. Но подлинный переворот в текстильной промышленности совершил Джеймс Харгривс, он изобрел прядильную машину периодического действия, которую назвал именем своей дочери - "Дженни". Харгривс использовал в конструкции конный привод и канатную передачу, применявшиеся на мельницах. Впоследствии к ней был приспособлен водяной двигатель, широко применявшийся в горной и металлургической промышленности.

В 1767-1769 гг. "Дженни" была усовершенствована предпринимателем и часовщиком Ричардом Аркрайтом (1732-1792), пытавшимся до этого построить водяной двигатель. Здесь мы впервые в текстильной технике встречаемся с математикой: Аркрайт был знаком с методом расчета зубчатых передач, что позволило ему рассчитать скорости примененных в машине валиков. Впрочем, и Аркрайт воспользовался готовыми элементами: зубчатыми колесами и барабаном, а также бесконечным винтом из механизма часов. В 1771 г. Аркрайт применяет в качестве силового привода водяной двигатель. Его ватермашина была усовершенствована сначала К.Вудом (1772), а затем С. Кромптоном (1779). Получившаяся таким образом “мюль-машина” резко повысила производительность труда при обработке пряжи, что обострило задачу механизации труда ткачей.

2.3 Создание универсального теплового двигателя

Еще в мануфактурный период мускульная сила человека была не единственной, применявшейся в производстве. Наряду с ней использовалась сила животных, а также сила ветра и воды. Однако все эти виды энергии не могли удовлетворить фабричное производство. Животные использовались лишь на некоторых работах. Ветер в качестве двигательной силы был неудобен из-за непостоянства и невозможности строгого контроля за ним. Наиболее широко в фабричном производстве использовалась сила воды, имевшая также ряд существенных недостатков. Источники водной энергии не всегда были расположены в нужных местах, они зависели от времени года, погоды и других условий.

С конца 60-х годов XVIII в. зарождающаяся фабричная система настоятельно требовала создания совершенно нового по своему типу мощного двигателя, универсального по техническому применению и находящегося всецело под контролем человека. Такой двигатель должен был освободить промышленность от обязательной привязанности к природным источникам энергии, т.е. дать возможность концентрировать производство в любом месте.

Двигателем, удовлетворяющим всем этим условиям, и явилась паровая машина двойного действия, изобретение и распространение которой составило основное содержание второго этапа промышленной революции.

Способность пара производить механическую работу давно известно человеку. Начиная с глубокой древности, появляется целый ряд механизмов, основанных на использовании силы пара. Известно, что еще Герон Александрийский применил пар для движения аппарата специальной конструкции. Леонардо да Винчи оставил описание паровой машины, которая, по его словам, была изобретена Архимедом.

Атмосферное давление как источник двигательной силы, обращало на себя внимание многих ученых и изобретателей, особенно после опытов немецкого физика Отто фон Герике с так называемыми "магдебургскими полушариями" (1650).

Большое значение имело творчество французского физика Дени Папена (1647-1714), изобретателя первого котла с предохранительным клапаном. Он первым в 1690 г. правильно описал пароатмосферный цикл.

Первый паровой насос "Друг рудокопа" создал англичанин Т.Севери (патент 1698 г.). (Под заявку на паровой насос он изловчился получить патент на "движущую силу огня". Много лет подряд изобретателей принуждали идти на поклон к Севери, отсылать ему богатую дань). Новое в машине Севери по сравнению с паровым котлом Папена заключалось в том, что паровой котел был отделен от рабочего пространства. Но работа пара и его конденсация по-прежнему происходили в одном и том же сосуде. Машина была крайне не экономична и расходовала 80 кг, угля на 1 л.с. Глубина всасывания не превышала 10 м.

Дальнейший шаг вперед в деле совершенствования паровых машин сделал английский кузнец Томас Ньюкомен, который в 1711 г. для привода шахтных насосов предложил использовать свою конструкцию пароатмосферной машины. (Для конденсации пара в цилиндр впрыскивалась вода). Мощность машины составляла 8 л.с., глубина всасывания - 80 м., расход угля на 1 л.с. - 25 кг.

В 1763 г. русский изобретатель И.И.Ползунов разработал проект создания "огнедействующей машины для заводских нужд". Это была 2-цилиндровая пароатмосферная машина со специальным автоматическим парораспределительным устройством.

Однако о пароатмосферных машинах не без основания говорили, что для их изготовления нужен железный рудник, а для обслуживания - угольная копь. Они совершенно не годились для роли универсального двигателя машинной индустрии.

Универсальный паровой двигатель, пригодный для практической эксплуатации, был изобретен английским теплотехником Джеймсом Уаттом. Работу над паровыми машинами Уатт начал с 1764 г. Проведя целый ряд глубоких исследований и опытов, он предложил производить конденсацию пара в отдельном резервуаре - конденсаторе, сообщающемся с цилиндром. В 1772 г. Уатт заключил контракт с Болтоном, владельцем машиностроительного предприятия в городе Сохо близ Бирмингема. Болтон показал себя умным и дальновидным человеком. Он не поскупился на расходы по сооружению машины. Болтон понял, что гений Уатта, освобожденный от мелочной, изнурительной заботы о куске хлеба, развернется в полную мощь и принесет прибыль. Кроме того, сам Болтон был крупным инженером-механиком.

Однако первая машина двойного действия не была пригодна для роли универсального двигателя. Нужно было, чтобы она имела вал с насаженным на него колесом, вращающимся непрерывно, от которого можно было передать работу машинам-орудиям посредством ременной передачи. В результате Уаттом была создана машина двойного действия, которая и явилась универсальным тепловым двигателем (патент 1784). Принцип действия машины заключался в том, что пар из котла поступал через золотник в цилиндр. Золотник позволял подавать пар то с одной стороны поршня, то с другой, создавая тем самым необходимое давление на поршень. Для выравнивания вращательного движения Уатт применил маховое колесо. В 1781 г. он взял патент на пять способов преобразования качательного движения в непрерывное вращательное. (На кривошипно-шатунный механизм ранее был получен патент французским изобретателем Пикаром). Был применен также механический центробежный регулятор, который при помощи специальной дроссельной заслонки в паропроводящей трубе регулировал поступление пара в машину.

Паровая машина двойного действия стала универсальным тепловым двигателем, нашедшим широкое применение почти во всех отраслях хозяйства многих стран.

Промышленная революция 19 века представляла собой качественные изменения во всех областях промышленного производства, связанные с применением новой, более совершенной техники. В свою очередь, технические достижения основывались на новейших научных открытиях в области физики, механики, химии, а также философии и других наук.

Исходным моментом научно-технического развития в 19 столетия стал промышленный переворот, начавшийся в Англии с 1760-х гг. с изобретения и распространения рабочих машин в текстильном производстве (изобретения Харгривса, Аркрайта и др.) и создания универсальной паровой машины Джемсом Уаттом в 1780-1784 гг.

К началу 19 века началось распространения паровых машин и на континенте Европы, от Франции и Бельгии до России, а также в США. Они использовались как в текстильной, так и в других отраслях промышленности, особенно важные технические сдвиги были заметны в металлургии и металлообработке. Доменный процесс (выплавка чугуна из руды) в Англии, а затем и на континенте все более переводился на минеральное топливо. Распространялось пудлингование (передел чугуна на железо в пламени отражательной печи), впервые введенное Г. Кортом в 1784 г.

В течение столетия происходят огромные сдвиги в развитии техники — строительство железных дорог и парового флота, прокладка тоннелей и каналов, возведение мостов, промышленных сооружений и зданий, совершенствование вооружений. Все это требовало создания новых, высокопроизводительных методов получения стали, увеличения выплавки цветных металлов, развития химического производства и т. п. Центральный паровой привод, на протяжении столетия остававшийся энергетической основой промышленности, стал вытесняться электроприводом, применение которого открывало широкие перспективы.

Для решения сложных технических задач уже недостаточно было практического опыта, необходимы были теоретическое осмысливание и точный инженерный расчет. Математика все шире проникала в прикладные науки; новые открытия в различных областях естествознания все более ощутимо влияли на развитие ведущих отраслей промышленности. Так, результаты изучения природы электричества явились теоретической основой электротехники, сделав возможным применение электроэнергии в системах связи, в приводных устройствах рабочих машин и во многих технологических процессах металлургии, машиностроения и др. отраслей (плавка и сварка металлов, изготовление металлопокрытий, промышленное получение водорода, хлора и т. д.). Достижения химии способствовали возникновению заводского производства искусственного волокна, синтетического жидкого топлива, пластмасс. Успехи механики определяли улучшение конструкций машинного оборудования и инженерных сооружений, совершенствование баллистики и авиации.

В тесной связи с развитием техники происходили и огромные качественные изменения в естествознании. В огромном комплексе исследовательских работ этого периода определилось три основных направления: исследование строения вещества, изучение проблемы энергии и создание новой физической картины мира. Результатами этих исследований стали крупнейшие открытия: обнаружение явлений радиоактивности, выявление структуры атома, превращаемости химических элементов и др.

Технический прогресс в текстильной промышленности

Первая треть 19 столетия ознаменовалась дальнейшим совершенствованием рабочих машин в хлопчатобумажном производстве. Эти машины были рассчитаны на применение парового двигателя (например, механический ткацкий станок Эдмонда Картрайта). В эти же годы паровой двигатель стал применяться и для хлопкопрядильных машин. Для изготовления механических ткацких станков потребовалось не дерево, из которого изготовлялась большая часть оборудования мануфактур, а железо. В 1825-1830 гг. английский механик Ричард Робертс изобрел автоматическую прядильную мюль-машину. Сложный процесс изготовления различных номеров пряжи вплоть до самых тонких осуществлялся этой машиной автоматически. Ручная набивка тканей все более заменялась машинным печатанием.

В 1823 г. англичанин Палмер, а в 1834 г. француз Перро предложили свои типы ситцепечатных машин. Распространение получила машина французского изобретателя, печатавшая одновременно в 3-4 краски; она выполняла работу 50 набойщиков, а обслуживалась двумя рабочими.

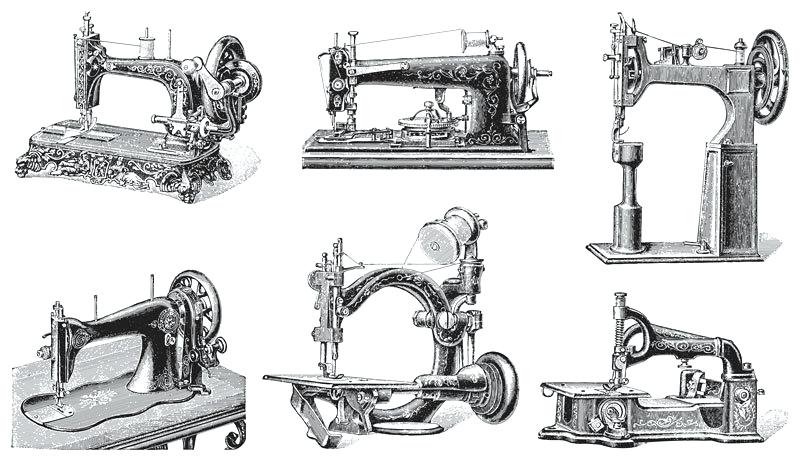

Важные усовершенствования были внесены и в оборудование шелкопрядильного и шелкоткацкого производства, в частности, станок француза Ж. М. Жаккара для узорного ткачества. Механизировались также вязальная, кружевная, швейная отрасли. Большое значение для механизации портняжного, сапожного и других видов производства имело изобретение швейной машины. В середине века в Англии и США было подано около 30 патентных заявок на различные конструкции швейных машин. Наибольшее распространение получила швейная машина американца И. М. Зингера.

Крупное фабрично-заводское производство в 19 века выступает как в виде кооперации многих однородных машин, так и в виде системы машин. В обоих случаях различие между фабрикой и мануфактурой проявлялось в том, что машины приводились в действие общим центральным двигателем — паровой машиной, посредством механической (ременной) трансмиссии. Система машин позволяла обрабатываемому предмету проходить ряд связанных производственных процессов, выполняемых разнородными и взаимно дополняющими друг друга машинами. В этом проявлялась тенденция к автоматизации и непрерывности процесса производства.

От неосуществлённых чертежей Леонардо да Винчи — до современных агрегатов наших дней: история изобретения швейной машины плюс её эволюция на примере Janome.

Первые попытки

В те времена, когда процессы изготовления нитей, прядение, и сплетения их в ткань (ткацкими станками пользовались уже древние египтяне) были механизированными, шитьё оставалось исключительно ручной работой. Попытки придумать агрегат, способный воспроизвести ручное шитьё, предпринимались уже в XIV веке. Свидетельства рассказывают о созданном в середине XIV века голландцами огромном колёсном механизме, который был способен делать длинные прямые строчки, стачивая большие полотна ткани. Агрегат применялся при изготовлении парусов. Однако до наших дней ни дошло ни имени изобретателя, ни даже чертежей — одна легенда, позволяющая предположить, что первая машина совсем не походила на то, чем мы пользуемся сейчас.

Следующей сохранённой историей попыткой создания машины для шитья были чертежи вездесущего Леонардо да Винчи (конец XV века). Согласно рисункам неутомимого изобретателя, агрегат напоминал скорее верстак с зажатыми в тиски линейками. Так или иначе, этой задумке не было суждено воплотиться в жизнь.

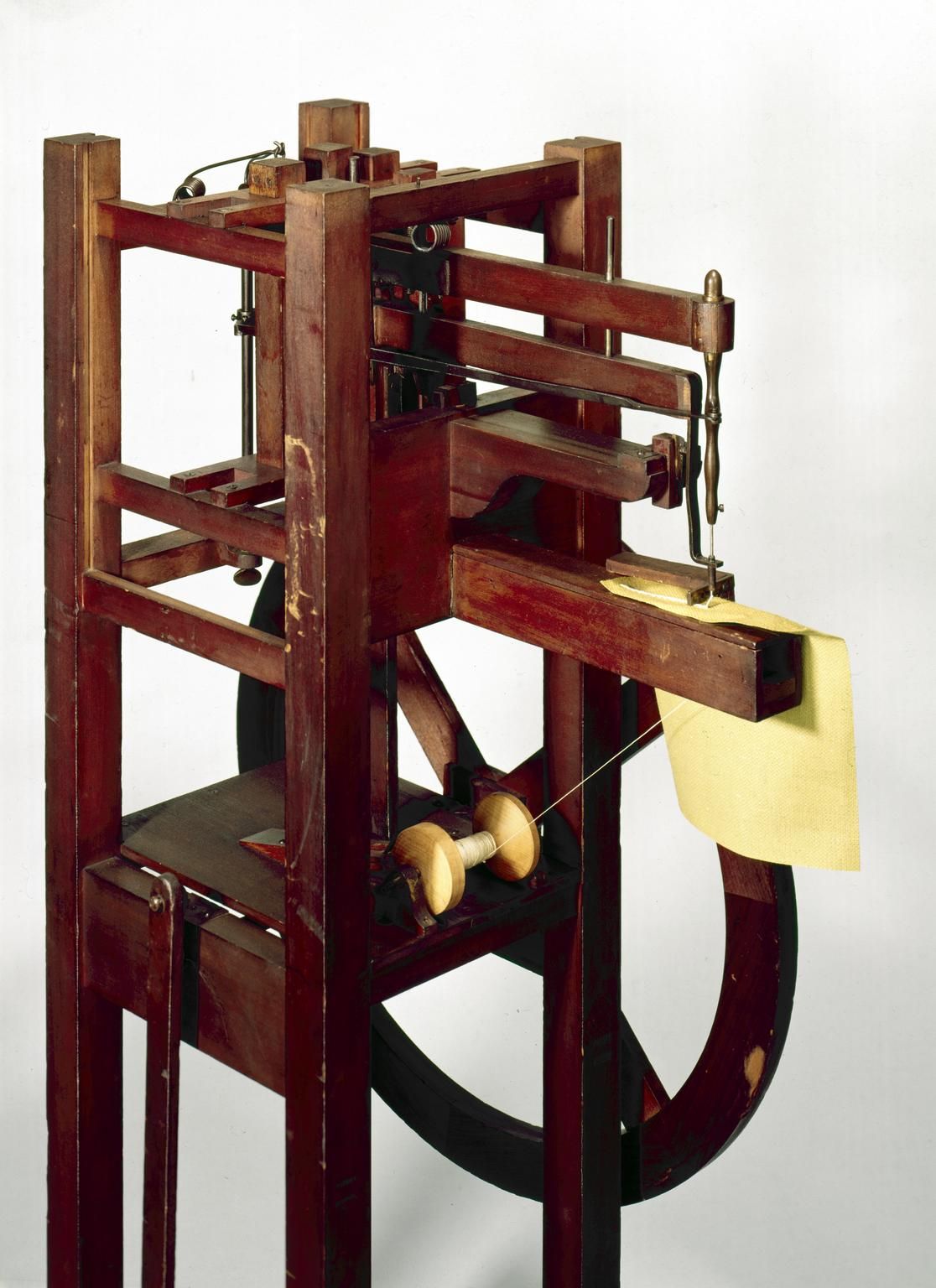

Машина Йозефа Мадерспергера

Фото: polytechnic.edu.na

Что нужно, чтобы начать шить

Машина Бартоломью Тимонье, 1830 год

Фото: science4fun.info

Челнок как революция

Как Зингер стал изобретателем машины Хоу

Для тех, кто шьёт: что может швейная машина

По стопам Зингера

Силуэты старинных швейных машин

Фото: etaji.info

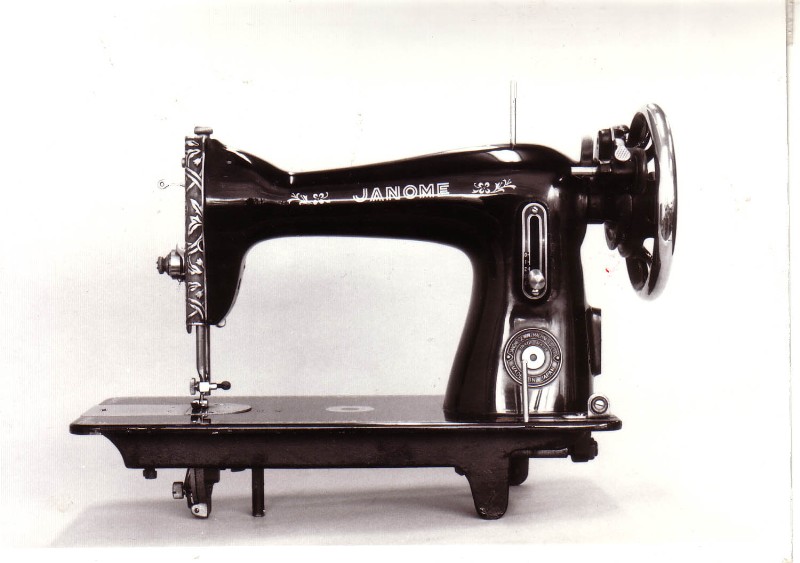

Дальнейшее усовершенствование швейной машины двигалось с куда более высокой скоростью. Развивало и усложняло своё детище сама империя Singer, плюс — по всему миру появились компании, идущие по её стопам: Pfaff, Veritas, Kaizer, Husqvarna, Janome… Трудно поверить, но уже в 1870-х годах появились первые машины с электроприводом. Одна из них была запатентована Джонсом в Америке, другая — предложена В. Н. Чиколевым в России и представлена на Всероссийской политехнической выставке в Москве в 1872 году. К началу ХХ века на специальных машинах уже шили не только одежду, но и брезентовые палатки, паруса, обувь, ремни, шляпы, шланги и переплёты книг. Примерно в то же время появились вышивальные и даже штопательные аппараты.

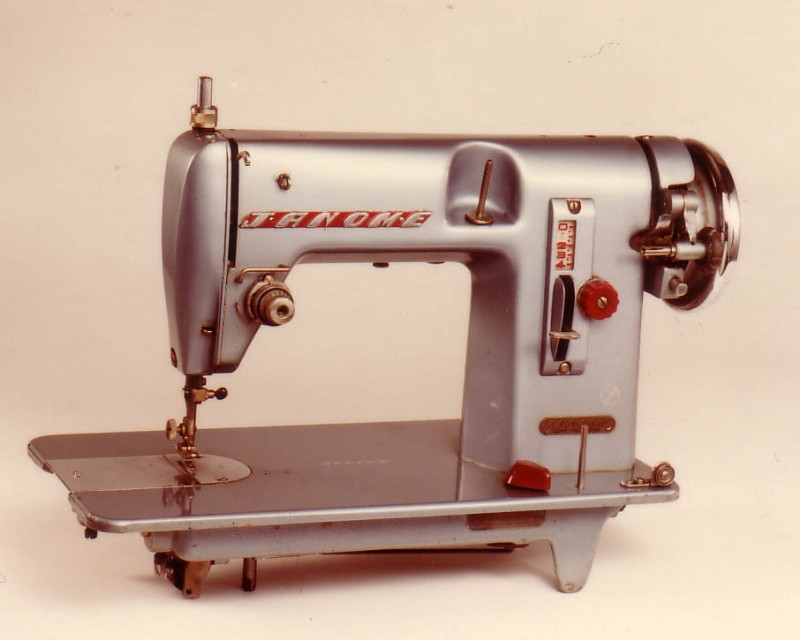

1921

1948

1954

1964

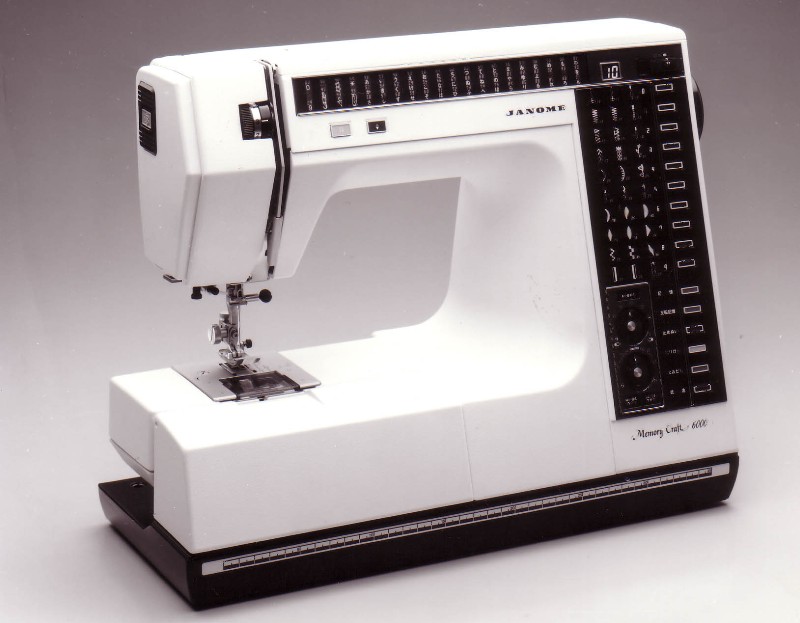

1976

1983

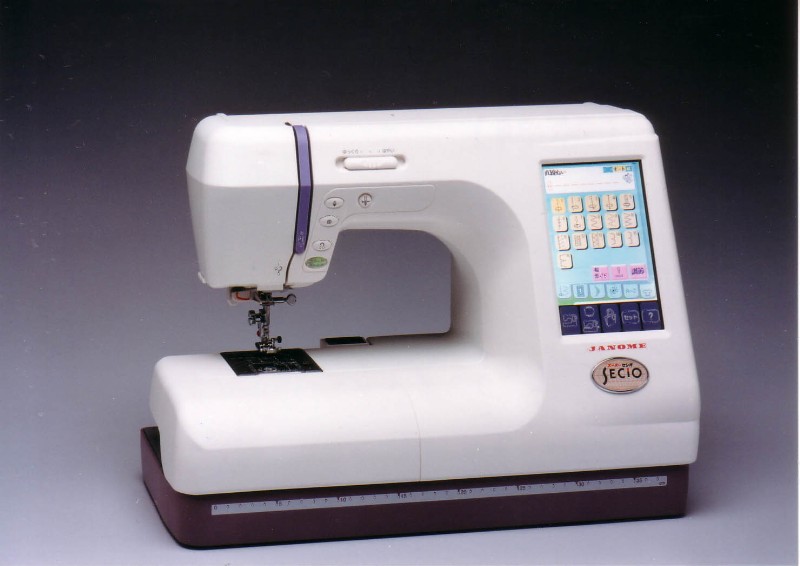

2001

2006

2010

2015

Фото: janome.co.jp

Читайте также: