Переработка золошлаковых отходов реферат

Обновлено: 04.07.2024

Одно из перспективных направлений переработки золошлаковых отходов — извлечение из них полезных металлов

Сегодня этот способ получения алюминия из золы активно используют в Китае. Свою технологию китайцы начали разрабатывать в 2004 году. В 2012 году был запущен масштабный проект в Тогто ( Tuoketuo), где базируется крупнейшая электростанция мира. По исходным данным на производство завод должен ежегодно производить 240 млн. тонн оксида алюминия ( сырья для получения алюминия) и 200 млн. тонн силиката кальция. В третьей фазе проекта эти цифры планируется увеличить вдвое. Все это с большим запасом покрывает внутренние потребности Китая в металле.

ЗШМ также могут быть источником получения более дешевого урана. По крайней мере, этими технологиями активно занималась канадская компания Sparton Resources, экспериментируя на монгольском и китайском угле. Обзор текущего состояния проблемы и производственных возможностей технологии можно посмотреть в этой презентации.

Вернемся в наши березовые просторы. Известно, что советская научная школа была самой передовой в мире. Проблемой утилизации и переработки золошлаковых и металлургических отходов в СССР активно занимались институты, специализирующиеся на направлении строительных материалов.

Впервые высокомарочные вяжущие цементы из металлургических шлаков ( шлакощелочные вяжущие) были получены в СССР, в Киевском строительно-индустриальном институте в 1958 году. За рубежом первый патент на высокомарочный цемент из металлургических шлаков был получен в 1976 году, под названием геополимерный цемент.

20-ти этажное жилое здание. Выполеннное из шлакощелочного бетона (Липецк, Россия). Года постройки: 1987-1989

Но в основном работы, расчеты и технологии переработки ЗШО так и остались на стадии научных статей и монографий.

Люди защищали кандидатские и докторские диссертации по этой теме, получали государственные премии, но до полноценного внедрения дело так и не дошло. Как это часто бывает, многие технологии приходится изобретать фактически заново.

Для Сибири тема переработки золошлаковых материалов, металлургических отходов, отходов обогащения угля особенно актуальна. Практически вся энергетика в СФО держится на угле. Здесь расположен крупнейший угольный бассейн страны. Попытки запуска проектов утилизации и переработки ЗШМ появляются регулярно. Но пока ни один проект нельзя назвать экономически успешным. Мы готовы объяснить почему.

Практически вся энергетика в СФО держится на угле. Но ни один проект утилизации

и переработки ЗМШ нельзя назвать экономически успешным

Сегодня этот завод пропал из поля зрения общественности, уточнить его судьбу нам не удалось. За неимением других объяснений, можно списать заморозку проекта на кризис. Вероятно, инвесторы рассчитывали на поддержку бюджета. Но как раз в это время в Новосибирской области начали сочинять историю с глобальной реиндустриализацией экономики региона.

До подобных мелочей руки просто не доходили.

Главным идеологом масштабной переработки ЗШМ в регионе до недавнего времени была генерирующая компания ТГК-11.Последнее совещание на тему, что делать с золой, прошло в Омске в конце марта 2016 года. Его участники признали,

что на сегодняшний день эффективного способа решения проблемы так и не найдено.

Сухую золу перерабатывают практически полностью (но мы помним из предыдущей статьи, что золы уноса на выходе типовой ТЭС всего 10%). В Омске на ТЭЦ-4 первая линия по отбору золы уноса была установлена в 2008 году. Она работала на два строительных завода. Сегодня достраивается подобная установка на омской ТЭЦ-5.

В силу специфики используемых углей, в Омской области проблем с золой гораздо больше, чем в Новосибирске. В регионе есть глина, песок, но нет щебня. Практически все строительные материалы завозные. Планировалось запустить масштабный проект по производству зольного кирпича и ячеистого бетона типа сибита. Построили завод, в который вложились партнеры из Германии.

Беда в том, что производственные расчеты были сделаны неверно. Продукция идет с низким уровнем морозостойкости и не проходит по действующему ГОСТу. Еще один проект по выпуску аглопорита, из которого можно делать высокопрочные, легкие бетоны, в Омске находится в подвешенном состоянии по объективным и субъективным причинам.

Идей, как перерабатывать золу и шлаки от сжигания угля, много. Но большинство из них не проходит испытание экономической реальностью. Хотя даже народные умельцы знают, куда применить золу:

Допустим, вы имеете технологию переработки ЗШМ ( купили, изобрели, выкопали в архиве ближайшего профильного института). Сама по себе технология еще ничего не стоит. Необходимо инжиниринговое сопровождение: расчет исходных данных на производство, грамотный рыночный анализ.

По-хорошему, зола должна иметь на выходе минусовую цену для переработчиков, потому что сами золоотвалы необходимо обслуживать, вкладывать в это деньги.

Золошлаковые отходы способны произвести настоящую революцию в строительной индустрии, в дорожном строительстве. ЗШМ обладают уникальными особенностями: низкой теплопроводностью, отличной плотностью. Химический и минералогический состав зольных и шлаковых отходов прекрасно подходит для производства строительных материалов.

Золошлаковые отходы способны произвести настоящую революцию в строительной индустрии и в дорожном строительстве

В нашей стране пока не работают направления переработки золы, металлургических шлаков, отходов обогащения угля, которые в остальном мире давно стали промышленным мейнстримом.

Мы расскажем об основных отечественных технологиях переработки ЗШМ, позволяющих утилизировать в востребованные рынком продукты до 100% отходов. Для каждого направления имеется технико-экономическое обоснование. Организовать на их основе высокорентабельный бизнес можно уже сегодня. Можно начать решать проблему экологии выбросов ТЭЦ, зарабатывать хорошие деньги и не расходовать время на бесконечные совещания.

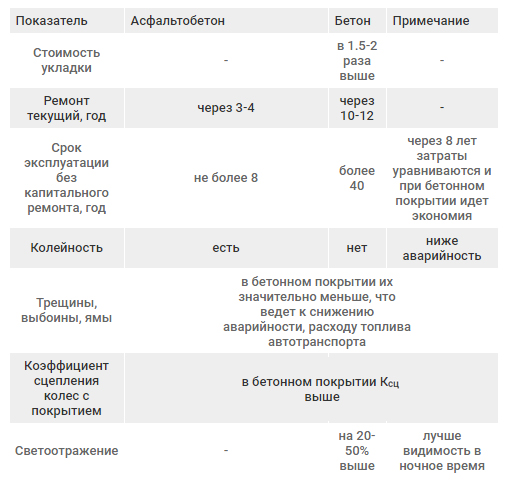

Нагрузка на федеральные трассы и региональные дороги с каждым годом растет, а дорожное покрытие у нас продолжают делать невысокого качества по консервативным методикам.

Мировой опыт показывает, что современным требованиям в наибольшей степени отвечают цементобетонные покрытия. Стабильные транспортно-эксплуатационные показатели, высокая долговечность дают им преимущества перед покрытиями из асфальтобетонов.

В чем выгоды использования доменных гранулированных шлаков в дорожном строительстве? Технология укрепления грунтов ( в СССР применявшаяся в оборонном комплексе) позволяет отказаться от большей части традиционных земляных работ и применения огромного количества привозных материалов для устройства слоя основания. Пески, суглинки, глины, загрязненные грунты, абсолютно любые местные грунты или отходы промышленного производства могут быть использованы в качестве строительного материала.

Сокращается общая толщина конструкции дороги. Слой основания, в зависимости от категории дороги уменьшается до 15−40 см. Снижается расход используемого асфальтобетона для устройства покрытия. Для слоя основания из укрепленного грунта достаточно устройство асфальтового покрытия толщиной 4−5 см. На дорогах низших категорий возможно устройство покрытий ( слоя износа) из более дешевых материалов.

Весь процесс механизирован, получается прочная, износостойкая конструкция дороги до километра дороги в день! Сокращаются расходы на строительство новых и восстановление старых дорог от 20% до 70%. Себестоимость дороги дешевле в 1,5 -2 раза. Суть технологии в том, что мы заменяем традиционный портландцемент металлургическим доменным гранулированным шлаком с химическим активатором.

Из золы можно делать зольный кирпич ( как полнотелый, так и с пустотами). По сравнению с керамическим и силикатным кирпичом, у него ниже теплопроводность и себестоимость. Если посмотреть на технико-экономические показатели зольного кирпича с пустотами и популярного нынче ячеистого бетона, получится, что при меньшей плотности бетона в 1,4−2 раза, прочность кирпича в 5−8 раз выше.

В нашем распоряжении есть также новая технология производства глазурованного кирпича. Смысл ее в использовании недорогих легкоплавких глазурей, спекающихся при низких температурах и печей с терморадиационны м нагревом, позволяющих в разы сократить время обжига.

Аглопорит — искусственный пористый заполнитель, получаемый спеканием при обжиге подготовленных гранул песчано-глинистых пород, других алюмосиликатных материалов, а также отходов от добычи, переработки и сжигания ископаемоготвердого топлива ( зола тепловых электростанций, отходы добычи и обогащения угля).

Под проект подготовлено технико-экономическое обоснование с полным расчетом экономики, мощностей, производительности и стоимости оборудования.

Аглопорит можно применять как заполнитель в конструкционных легких бетонах, в дорожном строительстве. В сравнении с широко используемым керамзитом, он прочнее и дешевле. Его можно делать в виде гранул разных форм и размеров.

Прочностные характеристики аглопорита из ЗШО в разы превышают допустимые значения керамзита, приведенные в ГОСТ 9757–90. В настоящее время в России и в странах СНГ на рынке строительных материалов искусственные пористые заполнители с такими высокими прочностными характеристиками и низкой ценой попросту отсутствуют.

Золоемкость аглопорита доходит до 80%. Так как потребность в аглопорите составляет миллионы кубических метров, то и переработка ЗШО будет достигать миллионов тонн. А такие объемы потребления золошлаковых отходов уже реально закрывают большую часть проблем по их утилизации.

Все, что нужно для организации производства аглопорита, — наличие ЗШМ ТЭС и глины. Сама по себе зола — пескообразный материал. Раз речь идет о крупнотоннажном производстве, пластифицирующие добавки должны быть доступны в необходимых объемах. В проекте необходимо учитывать логистику по доставке глины.

Куда можно пристроить аглопорит? Основой строительства является сборный железобетон, индустрия в последние годы идет по пути уменьшения его массы, теплопроводности. Тяжелые бетоны заменяют на легкие с применением пористых искусственных заполнителей, например аглопорита. Модифицированные конструкционные легкие бетоны изготавливают, так же как и тяжелые бетоны аналогичных конструкций, но при этом они легче на 20−50%. Снижается теплоотдача зданий, повышается их уровень теплозащиты, паропроницаемости.

Легкие бетоны дают экономическое преимущество в дорожном строительстве. Его можно закатывать в состав слоя основания, в цементобетон, в состав асфальтобетонной смеси для верхнего слоя дорожной одежды, в качестве минеральной составляющей в битумоминеральной смеси. Такие дороги не промерзают и служат в разы дольше.

Кроме отходов горения угля ТЭС, в России достаточно большие объемы металлургических шлаков. Доменные шлаки пристраивают и перерабатывают. В свое время Советский Союз производил из них больше всех в мире цемента. Сегодня мы по этому направлению замыкаем десятку рейтинга. Для того чтобы выйти на рентабельность производству по переработке металлургических шлаков нужно иметь объемы от 40 тысяч тонн в год.

Расплавленный шлак резко охлаждают, он распадается, образует крошку. При обработке он становится активным, и из него получают безклинкерный цемент. Стандартная марочность такого цемента — М1000−1500. Есть технологии, позволяющие получать цемент с маркой М3000. В нем множество преимуществ, к которым можно добавить сульфатостойкость. То есть он отлично справляется с морской водой, не разрушается при воздействии.

При необходимости есть возможность расчета технологии получения металлов из ЗШО. В России есть золы с высоким содержанием алюминия ( до 28%). В этом плане направление представляет промышленный интерес. Но пока отечественные производители предпочитают работать на привычном сырье. Хотя в теории ( и такие технологии существуют) из золы можно извлекать много полезного сырья.

Мы подошли к самому главному вопросу. Выяснилось, что на золе можно делать хорошие деньги и получать грамоты санитарам угольной промышленности. В наличие есть современные технологии переработки золошлаковых отходов, экономическое обоснование проектов, есть заинтересованность бизнеса. Пора переходить от слов к делу.

В первую очередь для запуска проекта нужны средства. Капитальные затраты по этим направлениям достаточно высоки: нужно построить завод, выстроить логистику, запустить переработку в больших объемах, чтобы получить желаемую рентабельность производства. Малый и средний бизнес не имеет подобных ресурсов и проект не потянет.

Нужна государственная поддержка: в плане организации или предоставления субсидий. Должна присутствовать политическая воля. Директивы, регулирующие вредные выбросы в угольной промышленности и энергетике, могли бы стать хорошим стимулом для региональных властей и бизнеса начать решать эти проблемы более активно. Инжиниринговый химико-технологический центр готов оказать посильную помощь в подготовке и реализации подобного рода проектов.

1. Основные определения 1

2. Введение -

2.1.Классификация промышленных отходов 2

2.2.Уровни оценки промышленных отходов3

2.3.Источники образования промышленных отходов 5

2.4.Эффективность использования отходов 6

3. Золошлаковые отходы 7

3.1.Использование ЗШО при производстве цемента -3.2.Использование ЗШО при производстве пористых заполнителей и 9 бетонов

3.3. Использование ЗШО при производстве керамического кирпича 11

3.4.Использование ЗШО при производстве дорожно-строительных и изоляционных материалов 12

4. Заключение13

Список литературы

1. Основные определения

Отходы производства - остатки сырья, материалов, полуфабрикатов, образовавшиеся при производстве продукции или выполнении работ и утратившие полностью или частично исходные потребительские свойства.

Вторичныересурсы - материальные накопления сырья, веществ, материалов, образованные во всех видах производства и потребления, которые не могут быть использованы по прямому назначению, но потенциально выгодны для повторного использования. Под ВМР принято понимать любые отходы, образующиеся и накопленные в процессе материального производства, а также при оказании услуг и конечном потреблении.

Присовременном уровне и масштабах потребления природных сырьевых материалов значение фактора полноты использования и вовлечения в общественное производство вторичных материальных ресурсов имеет первостепенное значение. Роль этого фактора особенно велика при оценке экономической эффективности народного хозяйства в различных его отраслях, в том числе отходов производств, сельского хозяйства инекондиционных природных полезных ископаемых.

Комплексное использование сырья и отходов важно еще и потому, что оно связано с решением проблемы создания безотходных и экологически чистых промышленных технологий. Разработка и освоение безотходных технологий имеют важное значение для предприятий химической, горнохимической, микробиологической, металлургической, угольной, строительной и других ресурсоемких отраслейпромышленности.

Большая часть их проходит стадии добычи и обогащения, в результате которых образуются значительные объемы различных отходов (вскрышные породы, отходы обогащения и переработки, пылегазовые выбросы и др.). В качестве примера идентичности использования различных по свойствам сырья и отходов можно привести тот факт, что вскрышные породы, образующиеся при добыче горнохимического сырья,каменных, бурых углей и ряда руд черных металлов, могут найти широкое применение для производства различных строительных и вяжущих материалов. Технические гидролизные лингиниты и некоторые виды угольных отходов могут использоваться в качестве топлива, углеродистых восстановителей для ряда металлургических производств, в качестве адсорбентов для очистки сточных вод, обезвреживания газовых выбросов и др.Предотвращение загрязнения окружающей среды - одна из важнейших проблем современности. Практика показывает, что наиболее широко и эффективно попутные продукты промышленности могут быть применены в производстве строительных материалов.

Проблема утилизации отходов остро стоит во всем мире. Непрерывно растущий объем строительства вызывает необходимость изыскания новых.

В Узбекистане одним из энергоносителей является уголь. Учитывая устойчивую тенденцию к повышению стоимости природного газа, вопросы утилизации отходов угольной теплоэнергетики с каждым годом будут становиться все острее. Важным резервом повышения эффективности производства энергии на угольных ТЭС является утилизация отходов сжигания углей. Уголь следует рассматривать не только как топливо, но и как сложное комплексное ископаемое, которое в процессе сжигания образует весьма ценное вторичное многоплановое минеральное сырье.

Работа содержит 1 файл

Маркетинг.doc

В Узбекистане одним из энергоносителей является уголь. Учитывая устойчивую тенденцию к повышению стоимости природного газа, вопросы утилизации отходов угольной теплоэнергетики с каждым годом будут становиться все острее. Важным резервом повышения эффективности производства энергии на угольных ТЭС является утилизация отходов сжигания углей. Уголь следует рассматривать не только как топливо, но и как сложное комплексное ископаемое, которое в процессе сжигания образует весьма ценное вторичное многоплановое минеральное сырье.

К примеру при сжигании углей на Новоангренской ТЭС, ежегодно образуется 0,5 млн.тонн золы (к уже накопленным 30 млн.тонн). Использование и утилизация зол-уноса является весьма острой задачей и в связи с тем, что имеющиеся золохранилища занимают значительную территорию ( более 200га ), служат постоянным источником загрязнения почвы, воздушного и водного бассейнов. Применение золы в различных областях промышленности весьма ограничено в связи с неоднородностью ее состава и большим содержанием несгоревшего угля ( до 25%).

В Узбекистане золу унос и золошлаки официально называются отходами, и электростанции предлагают потребителям именно отходы, а не технологически доработанный продукт с соответствием его характеристик требованиям строительных нормативных документов.

Зарубежные данные свидетельствуют об использовании зол ТЭС: в 80-х годах в Германии около 80%, во Франции 65%, в Великобритании 54%, в Финляндии 52% минеральных отходов твердого топлива перерабатывались в различные строительные материалы и изделия. В США 38% золы, вырабатываемой электростанциями, используется только при изготовлении растворов и бетонов, в Чехии и Словакии 75% изделий из ячеистого бетона изготовляют на золе, в Польше - более 50%. Золы тепловых электростанций широко используются за рубежом при производстве обжигового керамического кирпича и искусственных пористых заполнителей.

Для отработки экономически эффективных организационно-технических решений был изучен зарубежный опыт развитых стран по проблеме использования зол ТЭС.

Принципиальная идеологическая разница: в развитых странах золошлаки называются побочным продуктом ТЭС и электростанции осуществляют предпродажную подготовку продукта, доводя её характеристики до требований официальных строительных нормативных документов.

В Западной Европе и Японии при ТЭС практически ликвидированы золоотвалы. Сухая зола поступает в силосы, построенные рядом с главными корпусами ТЭС. Например, в Германии на многих электростанциях ёмкость силосов составляет 40-60 тыс. т, и обязательно строятся небольшие силосы с суточной и двухсуточной ёмкостью, из которых отбираются пробы для лабораторного анализа золы, и в которых она технологическими методами перемешивания и объёмного дозирования по фракционному составу доводится до соответствия нормативным требованиям, после чего зола перегружается в силосы-хранилища.

В Германии функционирует крупнейшая на Европейском континенте фирма по использованию зол ТЭС – Bau Mineral (ВМ) — дочерняя фирма энергосистемы. Эта компания – связующее звено между ТЭС и строительной индустрией. ВМ города Хертен была образована в 1989г. путём слияния двух компаний, которые к 1989г. уже обладали 30-летним опытом в использовании побочных продуктов электростанций.

ВМ – надёжный партнёр ТЭС и стройиндустрии. Компания гарантирует приобретение побочных продуктов ТЭС при помощи операторов самих ТЭС.

ВМ имеет собственную систему перевозок и хранения побочных продуктов ТЭС. Транспорт осуществляется грузовиками, железной дорогой и морскими судами. Сильная сторона компании – своевременная транспортировка.

ВМ – это более 100 служащих в 8 регионах, совокупная ёмкость хранилищ – 200 тыс. т, более 50 спецтранспортных средств, обладающих ёмкостью переноса 600 тыс. т. Ежегодно ВМ реализует более 3 млн. т золошлаков ТЭС.

Продукция ВМ соответствует стандартам и инструкциям DIN, подвергаясь внешнему контролю со стороны институтов тестирования стройматериалов.

Основа гарантии качества – непрерывный контроль продукции в собственных прекрасно оборудованных лабораториях тестирования стройматериалов.

ВМ работает без посредников, между ТЭС и строителями посредников нет, кроме ВМ.

Техническая компетентность, экономическая мощь, новаторские и творческие идеи по отношению к использованию побочного продукта ТЭС – основа процветания ВМ.

В Германии создан и действует Технический Союз пользователей побочного продукта ТЭС (ТСПППТЭС).

По данным ТСПППТЭС в 2001 году в Германии произведено 25 млн. т побочного продукта ТЭС:

15 млн. т на ТЭС, работающих на бурых углях,

10 млн. т на ТЭС, работающих на каменных углях.

ТЭС на бурых углях производят:

7,9 млн. т - летучая зола,

1,8 млн. т - топочный песок,

5,3 млн. т - гипс и прочие продукты.

ТЭС на каменных углях производят:

4,3 млн. т - летучая зола,

0,53 млн. т - топочный песок,

0,20 млн. т - гипс,

4,97 млн. т - граншлаки.

Из 4,3 млн. т летучей золы 3,5 млн. т соответствует Европейскому стандарту на летучую золу для материалов из летучей золы.

Топочный песок и граншлаки утилизируются полностью. Граншлаки – заменитель песка при пескоструйной очистке. Главное требование – однородность свойств золы.

Использование летучей золы – важнейший показатель уровня технического развития энергетики и строительства.

Поэтому можно выделить следующие направления использования зол-уноса:

1. Актуальным является получение из золы вторичного угля. После добавки мазута его можно сжигать на ТЭС, либо продавать населению в виде брикетов как топливо. Определение теплотворной способности топливосодержащих зол ТЭС показало, что она превышает подчас теплотворную способность горючих сланцев и отдельных видов бурого угля, на которых работают многие отечественные и зарубежные электростанции.

2. Использование угольной золы ТЭС в качестве связующего при производстве железорудных окатышей одновременно сохраняет запасы бентонитовых глин (применяемых, как связующее), и экономит огромные средства, расходуемые на их добычу и транспортировку.

3. Выделяемые магнетиты и карбиды железа являются высококачественным сырьем для сталелитейной промышленности, а высокоглиноземистые минералы найдут свое применение в производстве огнеупоров.

4. Весьма перспективным является новый материал – микросферы зол-уноса. Уникальное сочетание таких качеств этого техногенного продукта, как микросферический дизайн, низкая плотность, высокая механическая прочность, термостабильность и химическая инертность, обеспечили широкий спектр применения микросфер за рубежом в качестве теплоизоляционных материалов, сорбентов, радиопрозрачных керамик, наполнителей композиционных материалов и специальных видов цемента. Наряду с этим, микросферы являются также перспективным сырьем для получения на их основе катализаторов, адсорбентов и капсулирующих материалов, способных функционировать в условиях воздействия агрессивных сред и высокой температуры.

5. Оставшуюся массу можно использовать для производства различных стройматериалов. Строительная индустрия является наиболее емким и перспективным потребителем теплоэнергетических отходов. Опыт ряда зарубежных предприятий показывает высокую эффективность использования зольных отходов в строительстве и промышленности строительных материалов и конструкций. Следовательно, дефицит традиционного минерального сырья в определенной мере могут восполнить зольные отходы.

6. Применение зол ТЭС в дорожном строительстве является одним из наиболее доступных, простых и экономически эффективных. Они могут быть использованы для устройства укрепленных оснований дорожных одежд и при сооружении земляного полотна. В этом случае смесь золы, извести и грунта обеспечивает дорожному полотну длительное сопротивление деформации при действии частой и продолжительной нагрузки.

7. Зола из отвалов может быть широко и успешно использована для отсыпки автомобильных дорог, проездов, для балластировки железнодорожных путей и других целей.

8. Применение зол ТЭС в производстве бетонных и железобетонных изделий возможно и экономически целесообразно. В зарубежных странах довольно широкое распространение получило производство на основе зол искусственных пористых заполнителей (аглопорита) для последующего их использования при изготовлении изделий из легких бетонов.

9. Применение зол в производстве керамического кирпича имеет большие перспективы как в качестве добавки к глиняному сырью, так и в качестве основного компонента. Применение топливосодержащих зол ТЭС в качестве добавки при производстве керамического кирпича пластического формования показывает, что введение в исходную шихту добавки золы до 30% существенно улучшает сушильные свойства масс, физико-механические показатели готовых изделий (снижается усадка, повышается прочность) и в конечном итоге снижается расход технологического топлива.

Из приведенных выше сведений следует, что золы теплоэлектростанций являются ценными материалами, которые могут и должны быть использованы в естественном виде или в качестве исходного основного компонента для изготовления растворов и бетонов, в производстве вяжущих материалов, особо легких пористых заполнителей и пр.

Работы по классификации зол-уноса могут производиться по двум основным направлениям:

- гидроразделение с использованием исходного продукта из золоотвала;

- пневморазделение с использованием сухой золы с электрофильтров (в данном случае не рассматривается).

В Германии нет ТЭС без силосов для золы. Например, на ТЭС "Мольке" общий объём силосов 60 тыс. т, выход золы - 600 тыс. т/год. При ТЭС нет никаких отвалов золы.

Побочные продукты ТЭС экспортируются в соседние страны. Для летучей золы обязательно наличие сертификата, если она идёт в строительство и стройиндустрию.

Диапазон цен на цемент и золу – основа интереса потребителя. Ни один производитель бетона в Германии не обходится без золы.

В Германии 3,1 млн. т цемента заменяется золой. Зола утилизируется экологически чистым методом. Экономятся ресурсы, энергия, необходимая для производства цемента, сокращён выброс СО2 на 3,1 млн. т (при производстве 1 т цемента происходит выброс 1 т СО2), что очень существенно в свете требований Киотского протокола по снижению выбросов СО2. Окупаются затраты на силосы, транспорт, зарплату.

Электростанция (ТЭС) – производитель продуктов, а не отходов. Однородность – главное для золы.

В США строители законодательно обязаны применять золу ТЭС в бетонах и растворах. Нарушители подвергаются экономическим санкциям со стороны государства. Зачастую ТЭС доплачивает потребителю за забор золы.

В Китае золошлаки ТЭС отпускаются потребителям бесплатно.

В Польше применяются мощные экономические рычаги, стимулирующие использование золошлаков.

Ниже (см. диаграмму) показана утилизация золы, произведенной на европейских энергетических предприятиях.

Относительная утилизация угольной золы в разных странах значительно отличается. В Нидерландах, например, уровень утилизации - 100%. В Германии 75% каменноугольной летучей золы используется в производстве бетона. В зависимости от спроса, страны торгуют золой между собой.

Если основное количество золы зарубежных электростанций, уловленной в электрофильтрах, используется в сухом, более активном, виде (зола-унос), то до 100% сухой золы, уловленной в электрофильтрах отечественных электростанций, удаляется в золонакопители гидроспособом.

В работе рассматривается вопрос межотраслевой синхронизации целевых значений по утилизации продуктов сжигания твердого топлива. Авторы предлагают определить 4 консолидированных направления вовлечения их в хозяйственный оборот: строительная отрасль, сельское хозяйство, природоохранные мероприятия и промышленное производство. В рамках каждого направления рассматриваются экономические, экологические и технологические эффекты утилизации.

Ключевые слова: продукты сжигания твердого топлива, Энергостратегия‑2035, утилизация отходов, угольная генерация, золошлаки, национальные проекты.

This paper assesses the issue of synchronizing strategic cross-industry goals in accordance with the Energy strategy of the Russian Federation until 2035 setting a performance indicator of coal combustion product (CCP) utilization. The authors propose to review four consolidated CCP applications: construction, agriculture, environmental activities and other industrial production. The potential economic, environmental and technological effects of each application is evaluated with regard to ongoing National projects and other cross-industry strategic documents.

Keywords: coal combustion products, Energy strategy 2035, waste utilization, coal-fired power generation, coal ash, national projects.

Введение

Минэнерго России ставит перед собой стратегическую задачу по снижению углеродного следа топливно-энергетического комплекса, в том числе за счет развития возобновляемой энергетики. Одна из тактических задач этого направления работы – снижение негативного воздействия на окружающую среду действующих объектов генерации. Установление целевого показателя по утилизации продуктов сжигания твердого топлива (золошлаков) угольных ТЭС – только начало длинного пути.

Правительство России в июне 2020 года утвердило Энергетическую стратегию до 2035 года. В документе впервые установлен целевой показатель утилизации золошлаков тепловых электростанций: к 2035 году объем их полезного использования должен составлять не менее 50 % от годового уровня образования по отрасли в целом [1]. По данным Минэнерго России, в 2018 году данный показатель составлял 8,4 %. Этот уровень был взят за базовый в Энергостратегии‑2035 [2].

Вопрос использования золошлаков носит комплексный характер и создает существенный потенциал для максимизации эффективности ряда национальных проектов.

Направления вовлечения золошлаков

За рубежом индустрия вовлечения золошлаков в хозяйственный оборот планомерно развивается на протяжении нескольких десятилетий. Так, в Германии технология использования летучей золы в производстве цемента применяется уже более 50 лет [3]. Многие известные высотные здания мира были построены с использованием бетона, произведенного с добавлением золошлаков:

- башня Бурдж Халифа высотою 830 м (г. Дубай, ОАЭ), бетонный фундамент которой на 20 % состоит и золы-уноса [4];

- башня The Shard высотою 305 м (г. Лондон, Великобритания), где 50 % цемента было заменено золой-уноса с высоким содержанием кальция;

- башня Пикассо высотою 170 м (г. Мадрид, Испания) [5].

При этом использование в строительной отрасли является далеко не единственным направлением вовлечения золошлаков в хозяйственный оборот. В Южной Корее [6] на законодательном уровне утвержден закрытый перечень из 15 способов их вовлечения в хозяйственный оборот: от использования золошлаков в производстве строительной продукции до сельскохозяйственного применения. Согласно аналитическим документам Австралийской ассоциации развития золошлаковой индустрии (Ash Development Association of Australia – ADAA), возможность их вторичного использования определяют два фактора: качество угольного топлива, из которого формируются золошлаки, и технологии переработки золошлаков [7].

Попытки систематизировать направления использования продуктов сжигания твердого топлива также можно найти и в отечественных исследованиях [8], [9]. На основе анализа зарубежных и отечественных материалов авторами статьи предложено 4 консолидированных направления вовлечения твердых остатков в хозяйственный оборот в зависимости от использования полученных материалов:

- строительная отрасль;

- сельское хозяйство;

- природоохранные мероприятия;

- прочее промышленное производство.

Дополнительно предлагается разделять продукцию, которая может производиться с использованием золошлаков, не только по цели использования, но и исходя из уровня технологической переработки золошлаков (рис. 1).

Рис. 1. Продукция, которая потенциально может производиться с использованием золошлаков, в зависимости от технологических возможностей

Источник: подготовлено на основе [8,9,10]

Золошлаки в строительной отрасли

Тема использования золошлаков носит комплексный характер и создает потенциал для максимизации эффективности национальных проектов

Золошлаки как составляющая природоохранных мероприятий

В Южной Корее на законодательном уровне утвержден перечень из 15 способов вовлечения золошлаков в оборот: от использования в производстве строительной продукции до сельскохозяйственного применения

Необходимо отдельно обозначить возможность применения золошлаков в процессе обезвреживания отходов I и II класса опасности – в зарубежной и отечественной практике зола-унос используется в качестве добавки при цементировании радиоактивных отходов. Добавление золы-уноса позволяет повысить водонепроницаемость цементного камня, уменьшить тепловыделение при гидратации клинкера и улучшить текучесть цементной пасты [34].

Одним из наиболее перспективных направлений утилизации золошлаков с точки зрения крупнотоннажного использования является рекультивация нарушенных земель. В частности, золошлаковый грунт может применяться для ликвидации горных выработок. Данная практика особенно актуальна для ТЭС, расположенных в относительной близости к разрабатываемым месторождениям. Помимо этого, существует потенциал использования золошлаков в качестве изолирующего слоя на мусорных полигонах в качестве техногенного грунта для пересыпки твердых коммунальных отходов.

Использование продуктов сжигания твердого топлива ТЭС в природоохранных мероприятиях может существенно повысить их экологическую результативность и экономическую эффективность. Так, в проектах рекультивации нарушенных земель могут использоваться золошлаки, не требующие существенных технологических ресурсозатрат со стороны ТЭС на переработку и подготовку к утилизации.

Золошлаки как мелиорант и почвенное удобрение в сельском хозяйстве

Золошлаки как новое направление отечественной промышленности

- железный концентрат;

- глинозем;

- магний;

- редкие породы металлов (скандий, галлий, титан и др.).

По нашему мнению, наибольший потенциал имеет направление извлечения глинозема из продуктов сжигания твердого топлива ТЭС. В 2019 году Россия стала третьей страной в мире по объему произведенного алюминия (3,6 млн тонн) [41], при этом глинозема (основного компонента алюминиевой промышленности) на территории страны производится менее 3 млн тонн ежегодно. В России на сегодняшний день потребности алюминиевой промышленности в глиноземе покрываются внутренним производством лишь на 35 % [42].

Использование золошлаков вместо традиционных песчано-гравийных смесей потенциально может снизить себестоимость строительной продукции

на 10–20 % при близком расположении угольной ТЭС

Технология извлечения глинозема из золошлаков является одной из наиболее активно развивающихся в Китае. Китай масштабно импортирует бокситы для производства глинозема в связи с недостатком внутренних рудных запасов. Для снижения подобной импортозависимости в Китае ведутся НИОКР в области новых технологий извлечения глинозема. В середине 2000-х годов в Северо-Западном Китае (провинции Внутренняя Монголия и Шаньси) был обнаружен новый вид золошлаков – зола с высоким содержанием глинозема, содержание оксида алюминия в котором достигает от 40 % до 50 % от общей массы данного вида золошлаков. В среднем по миру содержание оксида алюминия в золошлаках составляет 25 % от общей массы продуктов сжигания твердого топлива [43]. Аналогичная концентрация оксида алюминия актуальна и для отечественных ТЭС, работающих на твердом топливе [44].

Начиная с 2011 года, зола с высоким содержанием глинозема включена в перечень приоритетных материалов промышленного производства Китая. На сегодняшний день в Китае уже функционирует более 10 зольно-глиноземных заводов. Самый большой из них расположен в алюминиевом технопарке при крупнейшей угольной станции в мире – ТЭС Тогто (провинция Внутренняя Монголия, мощность 6,7 ГВт). В год завод способен производить 5 млн т глинозема при поставках 15 млн т золошлаков, что в перспективе должно исключить потребность Китая в импорте бокситов в размере 12 млн т.

Реализация подобного направления вовлечения твердых отходов ТЭС в хозяйственный оборот российской экономики также синхронизируется с целями Стратегии промышленности по обработке, утилизации и обезвреживанию отходов производства и потребления, утвержденной в 2018 году [45]. Среди целевых показателей в документе отмечается необходимость повышения доли утилизируемых отходов, а также определяются направления развития индустрии переработки отходов. В частности, говорится о создании производственно-технических комплексов по переработке отходов, а также экотехнопарков. Опыт Китая показывает, что именно сооружение профильных технопарков в эффективном радиусе от ТЭС может стать наиболее целесообразной моделью развития высоко технологичной переработки золошлаков и в Российской Федерации.

Заключение

Рис. 2. Сопоставление целей действующих стратегических документов и направлений вовлечения ПСТТ-ЗШО

Источник: подготовлено авторами

Достижение целевого значения по утилизации золошлаков, определенного Энергостратегией‑2035, целесообразно синхронизировать с реализацией актуальных межотраслевых задач. Использование их в промышленности позволяет не только повысить экономическую эффективность достижения стратегических целей национального развития, но и имеет серьезный потенциал для снижения углеродного следа ряда отраслей. Важно подчеркнуть, что создаваемые эффекты для экономики и окружающей среды возрастают в зависимости от технологичности переработки рассматриваемых продуктов сжигания твердого топлива. Именно консолидированные усилия и гармонизированное стратегическое целеполагание позволит сократить разрыв между Россией и странами-лидерами по вовлечению золошлаков в хозяйственный оборот и максимизировать кросс-отраслевые эффекты.

Читайте также: