Перемещение твердых материалов реферат

Обновлено: 05.05.2024

На многих стадиях технологических процессов возникает необходимость в перемещении твердых материалов, которые осуществляются подъемно-транспортными устройствами или сооружениями.

Подъемно-транспортные устройства можно классифицировать:

по организации процесса (непрерывный и периодический транспорт);

по направлению перемещения транспортируемого материала (горизонтальное или слабонаклонное, вертикальное или круто-наклонное, смешанное или пространственное);

по роду перемещаемого материала (сыпучие материалы и штучные грузы).

К сыпучим материалам относятся порошкообразные и кусковые материалы, перемещаемые навалом.

К штучным грузам — изделия, имеющие определенную форму, а также материалы, упакованные в тару.

По конструктивным особенностям для различных случаев транспортировки твердых материалов применяют следующие подъемно-транспортные устройства:

для горизонтального перемещения — транспортеры ленточные, пластинчатые, скребковые, винтовые, вибрационные, пневматические транспортные желоба;

для вертикального перемещения — элеваторы;

• для смешанного перемещения — транспортеры с погружными скребками, устройства пневматического и гидравлического транспорта.

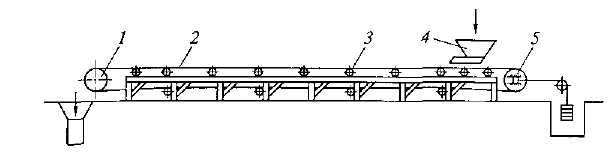

Ленточный транспортер (рис. 8) представляет собой бесконечную ленту 2, натянутую на двух барабанах, которая перемещается со скоростью 0,5. 2,5 м/с для сыпучих и 0,75. 1,5 м/с для штучных грузов.

Рис.8. Схема ленточного транспортера: 1,5 — приводной и натяжной барабаны;

2 — лента; 3 — опорный ролик;

4 —загрузочная воронка.

Один из барабанов 1 — приводной, второй 5 — натяжной с грузовым или винтовым натяжным приспособлением.

Для предупреждения провисания ленты под ней устанавливают опорные ролики 3.

Загрузочная воронка 4 имеет направляющий лоток с боковыми стенками для предотвращения разброса материала и заднюю наклонную стенку, воспринимающую на себя удары и давление подаваемого материала.

Разгрузка транспортера осуществляется либо сбросом материала при огибании лентой приводного барабана, либо удалением с помощью ножей или скребков (промежуточная).

Материалом для ленты, ширина которой варьируется в пределах 400. 1000 мм, может служить прорезиненная многослойная ткань либо металлическая сетка, применяемая при транспортировании горячего или крупнокускового материала.

При необходимости перемещения материала на какую-либо высоту угол перемещения сыпучего материала ленточным транспортером должен быть меньше угла естественного откоса (не более 12. 22°) данного материала, а длина транспортера — до 150. 200 мм.

Достоинства ленточных транспортеров — малый расход энергии, высокая производительность, способность перемещать влажный, налипающий и штучный материал, возможность перемещения материала на значительное расстояние.

Недостаток — трудность герметизации транспортируемого материала.

Скребковый транспортер (рис.9) состоит из неподвижного желоба 1, в котором со скоростью 0,25. 0,75 м/с движется бесконечная цепь 2 со скребками 3.

Движение цепи осуществляется при помощи приводной звездочки 6, противоположная звездочка 8.

Рис.9. Схема скребкового транспортера:1 — неподвижный желоб;

2 — цепь; 3 — скребок; 4 — ролик; 5 — разгрузочное отверстие;

6, 8— приводная и натяжная звездочки; 7— направляющие; 9— лоток

Загрузка материала осуществляется через лоток 9. Скребки при движении цепи захватывают и перемещают по желобу на расстояние до 150 м материал, который разгружается либо с другого конца желоба, либо через разгрузочное отверстие 5.

Достоинства скребкового транспортера (по сравнению с ленточным) — простота и дешевизна устройства, удобство загрузки и разгрузки материала, большой угол наклона перемещаемого материала (до 45°).

Недостатки — высокий расход энергии, большое изнашивание движущихся частей, возможность разрушения транспортируемых хрупких материалов из-за истирания.

Винтовой транспортер, или шнек (рис.10), предназначен для перемещения материала под углом до 20° к горизонту и состоит из закрытого желоба 1, в котором вращается шнек 2.

Рис. 10. Схема винтового транспортера: 1 — желоб; 2 — шнек;

3, 4 — загрузочное и разгрузочное отверстия

Транспортируемый материал поступает в желоб через загрузочное отверстие 3, захватывается вращающимся шнеком, перемещается вдоль устройства на расстояние до 40 м и выгружается через отверстие 4.

Однако загрузка и выгрузка могут быть осуществлены в любой точке по длине желоба.

Достоинства винтового транспортера — простота, компактность, дешевизна, герметичность, позволяющая использовать его при перемещении токсичных и пылящих материалов.

Недостатки винтового транспортера — достаточно высокий расход энергии, значительное изнашивание стенок желоба и поверхности винта, истирание перемещаемого материала.

Элеватор (рис. 11.) предназначен для вертикального перемещения сыпучих материалов и состоит из кожуха 1, предохраняющего окружающую среду от транспортируемых пылящих материалов, в нижней части которого находится башмак 2, а в верхней — головка 7.

В головке установлен приводной барабан (рис. 11, а) или звездочка 10 (рис.11, б), а в башмаке — натяжной 4. На них натянута лента (или цепь) 6, к которой прикреплены ковши 5. Натяжение ленты регулируется винтовым устройством 3.

Материал из приемного бункера поднимается ковшами, из которых высыпается в верхней части транспортера при огибании приводного барабана в разгрузочное устройство 9.

Достоинствами элеваторов являются плавность хода и относительно высокая скорость (скорость перемещения быстроходных элеваторов — 0,9. 1,5 м/с; тихоходных элеваторов — 0,4. 0,6 м/с), возможность подъема больших грузов на высоту 40 м и более.

Перемещение твердых материалов осуществляется на стадии подвода сырья к химическим реакторам, его переработки и на конечных операциях технологических схем. Большое многообразие конструкций механизмов для перемещения твердых материалов связано с широкой номенклатурой веществ, разнообразием размеров и формы твердых частиц, различием физико-механических свойств веществ, а также расстоянием, на которое необходимо перемещать их. [2]

Перемещение твердых материалов осуществляется на стадии подвода сырья к химическим реакторам, его переработки и на конечных операциях технологических схем. [4]

Последние вызывают перемещение твердого материала от решетки на поверхность слоя, после чего частицы, попадая в межочаговые пространства, совершают нисходящее движение к решетке. [5]

Приспособления для перемещения твердых материалов непрерывным потоком, движущимся в одном направлении, называют просто транспортерами, причем они применяются большей частью для перемещения сыпучих материалов и соединены с особыми погрузочными или загрузочными приспособлениями, подающими транспортеру установленное количество груза. [6]

Как осуществляется перемещение твердых материалов . [7]

Простейшим устройством для перемещения твердых материалов в горизонтальном или слегка наклонном на1 - правлении являются скребковые транспортеры различных конструкций. Скребковый транспортер ( рис. 626) состоит из неподвижного. [9]

Простейшим транспортером для перемещения твердых материалов в горизонтальном или слегка наклонном направлении являются скребки и волочилки различных конструкций. [10]

Скребковый транспортер применяется для перемещения твердых материалов . Он состоит из деревянного желоба, в котором движется бесконечная цепь с прикрепленными к ней скребками. Скребки ( при транспортировке щепы) делают чаще всего деревянными. С боков они снабжены лапками, которыми скользят по направляющим, укрепленным по дну желоба. Скребки при движении захватывают на одном конце желоба материал и перемещают его, пока он не свалится на другом его конце или пока не упадет в разгрузочное отверстие, устроенное в дне желоба. [11]

На каждом химическом предприятии для перемещения различных твердых материалов применяют транспортирующие машины для периодического и непрерывного транспортирования грузов. [12]

Здесь мы коротко рассмотрим средства перемещения твердых материалов внутри завода или цехов, причем все эти средства перемещения будем, как это принято, называть внутризаводским транспортом, в основе правильной организации которого должен лежать постоянный правильный ноток сырья, полуфабрикатов и готовых продуктов. [13]

С изменением уклона желоба изменяются скорость перемещения твердого материала и высота псевдоожиженного слоя, а с изменением скорости газа изменяются высота и порозность слоя, а также скорость его перемещения. [14]

В соответствии с программой в книгу включены главы Перемещение твердых материалов и Перемещение жидкостей и газов, хотя авторы полагают, что эти разделы было бы более целесообразно излагать не в курсе процессов и аппаратов. Раздел Материалы химической аппаратуры исключен из книги ввиду того, что эти вопросы изложены в специальных учебных пособиях. [15]

Готовые курсовые работы по ПАХТу: теплообменник, ректификация, абсорбция, адсорбция, выпарная установка, установка осмоса, расчет циклона

Задачи по ПАХТу на теплообмен, массопередачу, абсорбцию, ректификацию сушку, выпаривание и гидромеханические процессы

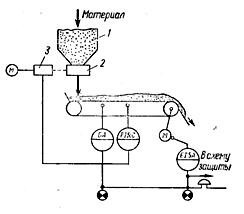

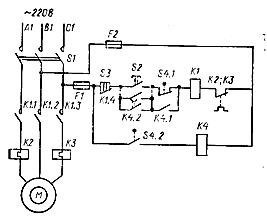

Типовое решение автоматизации (рис. 4.57).

Рис. 4.57. Типовая схема автоматизации процесса перемещения сыпучих материалов:

1 - бункер; 2 - дозатор; 3 - вариатор; 4 - ленточный транспортер; Б - наличие материала на ленте.

В качестве объекта управления процессом перемещения твердых материалов примем ленточный транспортер, перемещающий сыпучий материал. Показателем эффективности этого процесса является расход транспортируемого материала, а целью управления будем считать поддержание заданного значения расхода. В связи с тем, что все возмущения на входе в объект (изменение гранулометрического состава материала, его влажности и насыпной массы, проскальзывание ленты транспортера и т. п.) устранить невозможно, расход материала следует принять в качестве регулируемой величины и регулировать его корректировкой работы дозировочных устройств (см. с. 208).

Контролю подлежат расход перемещаемого материала и количество потребляемой приводом электроэнергии. При резком возрастании тока электродвигателя транспортера, например в случае заклинивания ленты, должны сработать устройства сигнализации и защиты. Последние отключают электродвигатель.

В связи с возможностью засорения отдельных участков транспортной системы посторонними включениями (комками, налипшим материалом) и опасностью выхода из строя отдельных элементов транспортера контролируется и сигнализируется также наличие потока материала с помощью специального датчика.

Необходимо заметить, что типовые решения автоматизации ленточного транспортера при перемещении штучных грузов аналогичны, но в качестве регулируемой величины в этом случае следует принять число единиц груза в единицу времени, а регулирующее воздействие осуществлять корректировкой работы погрузочных устройств.

Различные цели управления процессом перемещения.

В зависимости от требований, предъявляемых следующим по ходу перемещаемого материала технологическим процессом, перед транспортным устройством могут ставиться разные задачи..

1. Стабилизация усредненного во времени расхода.

Эта задача ставится наиболее часто и решается применением сравнительно простых устройств.

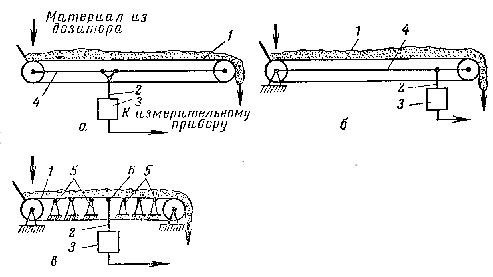

На рис. 4.58 показаны схемы, обеспечивающие измерение среднего расхода за определенный промежуток времени. Принцип действия указанных устройств основан на измерении усилий, возникающих под действием веса' материала. Усилия Р, воспринимаемые щупом от транспортера и передающиеся на преобразователь, могут быть рассчитаны по уравнению

где V - объемный расход материала; р - плотность материала'; g - ускорение свободного падения; t - время усреднения; L, - длина воспринимающей усилие ленты; V - скорость ленты.

В промышленности используют несколько вариантов конструкций приборов измерения усредненного за определенный промежуток времени расхода: с установкой всей рамы транспортера на чувствительном элементе (рис. 4.58, а); с размещением одного конца рамы на элементе, а другого - на подвижной опоре, которая может перемещаться вдоль рамы и тем самым изменять усилие, поступающее на элемент (рис. 4.58, б) ; с выделением на транспортере расходно-измерительного участка, длину которого можно менять перемещением роликов (рис. 4.58, в).

Рис. 4.58. Схема весоизмерительных транспортеров:

1 - транспортер; 2 - щуп; 3 - чувствительный элемент; 4 - рама; 5 - неподвижные вспомогательные ролики; 6 - измерительный ролик.

2. Поддержание заданного мгновенного значения расхода.

Эту задачу решить значительно труднее, во-первых, вследствие флуктуации расхода, вызванных изменением проходного сечения дозатора при прохождении через него материала, и, во-вторых, ввиду сложности измерения мгновенного расхода. Для измерения мгновенного расхода используются сложные устройства, в которые входят элементы вычислительной техники.

3. Обеспечение определенного суммарного количества материала за определенный цикл работы. Такую задачу требуется решать, например, при составлении шихты, упаковке определенных порций материала и т. д. В качестве устройств, применяемых для отвешивания определенной порции материала, используют автоматические весы, обеспечивающие взвешивание материала, загрузку и разгрузку бункера.

Внесение регулирующих воздействий изменением скорости транспортера. Когда между бункером и транспортером отсутствует дозатор, режим работы которого определяет поступление материала на ленту, расход материала будет зависеть от скорости ленты. При такой технологической схеме регулирующие воздействия могут быть реализованы изменением скорости ленты. Самым распространенным способом изменения скорости является использование электромагнитных муфт, систем с преобразованием частоты тока и двигателей постоянного тока. Системы автоматического управления транспортерами. Автоматические устройства управления транспортерами должны обеспечить не только регулирование расхода перемещаемого груза, но и автоматический пуск, остановку, а в отдельных случаях и реверсирование электродвигателей этих транспортеров. Сигналы на осуществление той или иной операции могут поступать от командного прибора или от путевых выключателей и реле скорости. Применяют и комбинированные системы, например систему управления пульсирующим транспортером. Пульсирующий транспортер должен доставить изделие к аппарату, прекратить работу на некоторый промежуток времени, необходимый для загрузки изделия в аппарат, включиться вновь и работать до того момента, пока следующее изделие не достигнет аппарата. Электрическая схема, с помощью которой автоматически производится смена операций, представлена на рис. 4.59.

Рис. 4.59. Электрическая схема управления электродвигателем пульсирующего транспортера.

Первоначальный пуск транспортера осуществляется нажатием кнопки 82. Цепь катушки К1 магнитного пускателя замыкается. Своим контактом К1.4 он блокирует кнопку 82, а контактами К 1.1 - С1-3 замыкает силовую цепь электродвигателя транспортера М. Двигатель начинает работать, транспортер приходит в движение. При достижении изделием аппарата срабатывает конечный выключатель, на который воздействует упор ходовой части транспортера. Положение упора на ленте строго соответствует положению изделия. Контакт 84.1 конечного выключателя разрывает цепь пускателя К1, и двигатель М выключается; контакт конечного выключателя 84.2 замыкает цепь реле времени К4. Таким образом, останов транспортера может произойти только в том случае, если изделие будет находиться напротив аппарата, т. е. управление осуществляется в зависимости от состояния объекта.

По истечении определенного промежутка времени контакт К.4.2 реле замкнется, и катушка пускателя К1 вновь попадет под напряжение, так как контакт 84.1 блокирован контактом К.4.1. В данном случае пуск транспортера осуществляется по заранее заданной программе путем соответствующей настройки реле времени независимо от того, успели загрузить изделие в аппарат или нет.

Благодаря инновационным технологиям на рынке появляется усовершенствованное оборудование для транспортировки сыпучих материалов.

Производители такой техники разрабатывают, внедряют системы автоматизации оборудования. Линии транспортировки являются не только средством передвижения сыпучих материалов, но и важным элементом технологических процессов, существенно влияющих на весь производственный цикл.

Рассмотрим основные способы транспортировки, используемое оборудование, его преимущества.

Способы транспортирования сыпучих материалов

Использование сыпучих материалов в производстве подразумевает их перемещение по территории. Существует два способа внутризаводского транспортирования: механический и пневматический. На выбор способа перемещения груза влияют конкретные задачи:

- требуемая производительность;

- условия компоновки агрегатов;

- особенности транспортируемого материала.

Самотечное оборудование

Транспортировочная система применяется для доставки сыпучих материалов и жидкостей самотеком по трубам. Транспортируемый груз перемещается под действием собственного веса.

Главным элементом агрегатов является самотечная труба. В зависимости от типа сечения она бывает трех видов:

- круглая;

- квадратная;

- прямоугольная.

Чтобы заказать самотечное оборудование для перемещения сыпучих материалов, нужно знать, как его правильно выбирать. Для продолжительного срока эксплуатации и эффективной работы системы, в некоторых моделях на трубы наносят специальное полимерное покрытие.

На стадии разработки производится точный расчет элементов системы, чтобы транспортируемый материал мог беспрепятственно пройти через участки. Для создания углов наклона устанавливают секторы с коленами.

Соединение системы осуществляется с помощью фланцев, которые создают единую конструкцию. Направление потоков сырья осуществляет перекидной клапан.

Привод оборудования может производиться механическим, пневматическим или ручным способом. В зависимости от эксплуатационных особенностей, типа сырья, производится расчет труб, составляется проект и выполняются замеры узлов.

Самотечная техника востребована во многих отраслях промышленности благодаря экономической выгоде.

Металлическая труба работает без применения моторов, датчиков и редукторов, которые значительно удорожают проект. Самотечные агрегаты являются менее затратными, простыми и дешевыми вариантами производственного оборудования. Использование такой техники позволяет снизить себестоимость продукта, уменьшить его розничную цену.

Стоимость техники зависит от сложности и количества узлов, дополнительных элементов.

Самотечные транспортировочные системы применяют в различных отраслях:

- в сельском хозяйстве;

- пищевой промышленности;

- перерабатывающей промышленности.

Конструкция устройств содержит отдельные элементы, поэтому их применяют на различных предприятиях от малой до большой мощности.

Механическое транспортирование

Такой вид перемещения сыпучих материалов позволяет оптимизировать процесс производства. Данный способ автоматизирует производство, сокращает затраты на электроэнергию. Механическое транспортирование применяют в цехах с небольшим расстоянием между машинами.

Механический способ транспортирования применяют для сокращения трудозатрат, снижения расходов на оборудование. Его удобно применять в уже действующем производстве. Механический транспорт выгодно использовать на малых производственных предприятиях с небольшой площадью.

В большинстве случаев для внутризаводского транспортирования сыпучих материалов применяют следующее оборудование:

- Шнековые конвейеры. Такие устройства способны подавать материал со скоростью 20-40 км/ч в горизонтальном, вертикальном направлении, а также под уклоном. Оборудование позволяет перемещать материал по нужной траектории при установке в него гибкого вала.

- Ленточные конвейеры. Такой тип устройства применяется в любых отраслях промышленности. Универсальность такого оборудования заключается в том, что его можно использовать как непрерывно, так и периодически. Ленточные конвейеры подходят для транспортировки штучного, кускового, сыпучего материала.

- Ковшовые элеваторы. Такие устройства перемещают материал в вертикальном направлении. Элеваторы могут использоваться как самостоятельная техника, так и в качестве узлов в установках.

- Спиральные транспортные системы. Универсальные агрегаты способны подавать сыпучий материал одновременно по трем и более направлениям. Основные элементы устройства выполнены из гибкого материала, поэтому они способны передавать груз не только по прямой, но и по изогнутой трассе.

Пневматическое транспортирование

Пневматическое оборудование предназначено для перемещения груза в производстве средней и большой мощности. Транспортировка сырья осуществляется потоком сжатого воздуха. Пневмотранспорт обладает высокой энергоемкостью и эксплуатационными характеристиками, которые незаменимы в больших производствах.

Пневматическое транспортирование выполняется двумя типа транспорта:

- транспорт с положительным давлением, используется перемещения сырья на расстояние 10-150 метров;

- вакуумный транспорт, доставляет сырье из нескольких точек в одну точку сбора.

К достоинствам пневматического оборудования относят возможность транспортировки сырья внутри производства на дальние расстояния. Во время перемещения полностью исключена потеря продукта, попадание инородных частиц.

Техника передает материал из одной точки в несколько точек сбора и, наоборот. Установки отличаются простотой сборки и монтажа, безопасным использованием.

При выборе соответствующего оборудования для транспортировки сыпучего материала опираются на такие нюансы, как удобство использования машин, размеры оборудования и площадь цеха, себестоимость устройств.

Читайте также: