Паяние и лужение реферат

Обновлено: 08.07.2024

Паянием называется соединение двух или более металлических деталей при помощи сплава из другого металла, называемого припоем.

Спаиваемые детали прикладываются одна к другой, а жидкий расплавленный припой заливают в щель между ними. Остывая, припой затвердевает и прочно соединяет спаиваемые части.

Припои — сплавы, применяемые для паяния. В зависимости от состава сплава припои бывают твердые — из сплавов меди с цинком (медно-цинковый) или серебра, меди и цинка (серебряный) и мягкие — из сплавов олова, свинца и сурьмы (оловянно-свинцовый).

Медно-цинковый припой содержит от 36 до 56% меди. Температура плавления его 700—900°, поэтому паяльником припой не плавится, а плавится только в горне, паяльной лампе, бензиновой горелке и т. п.

Оловянно-свинцовые припои (ГОСТ 1499-54) в отличие от медно-цинковых легко плавятся и могут наноситься на металл паяльником.

Для наиболее прочного соединения спаиваемого металла с припоем необходимо, чтобы жидкий припой плотно соприкасался с поверхностью спаиваемого металла и хорошо с ним соединялся. Для этого спаиваемую поверхность детали перед паянием зачищают напильником, наждачной шкуркой и др. до получения металлического блеска. Такой механической зачисткой удаляют со спаиваемых поверхностей грязь, жир, краску и другие налеты. Очищенная поверхность под действием кислорода воздуха очень быстро покрывается окисной пленкой, невидимой для глаза, которая будет мешать плотному соединению припоя с поверхностью детали, и прочного паяния не произойдет.

Для предохранения металла от окисления спаиваемую или облуживаемую поверхность предварительно покрывают химическими веществами, называемыми флюсами. К ним относятся: бура, нашатырь, хлористый цинк, соляная кислота.

Бура имеет белый цвет и легко растворяется в воде. На воздухе прозрачные кристаллы буры распадаются в белый порошок.

В расплавленном виде бура растворяет, окись металлов, вследствие чего получаются чистые металлические легко спаивающиеся поверхности.

В большинстве случаев на практике применяется бура в виде порошка, но она может применяться и в растворенном виде.

Буру в виде порошка наносят на места спаивания или непосредственно перед применением разбавляют водой и полученной жидкой кашицей покрывают спаиваемые места.

Для защиты буры от воздействия влаги ее следует хранить в закрытых коробках.

Нашатырь имеет вид прозрачных кристаллов или белого порошка, легко растворимого в воде, и служит для приготовления паяльной жидкости. При нагреве он связывает кислород окисленной поверхности металла, образуя с ним химические соединения, благодаря чему получается чистая металлическая поверхность.

При паяльных работах нашатырь употребляют для лужения и очистки паяльников.

Хлористый цинк (травленая соляная кислота) служит также в качестве паяльной жидкости и наносится на поверхность спаиваемых частей.

Для приготовления хлористого цинка в соляную кислоту кладут куски металлического цинка, который растворяется в ней (хлор кислоты соединяется с цинком). При этом кислота сильно кипит и из нее выделяются пузырьки водорода, замещаемого в кислоте цинком. Полученный хлористый цинк нужно профильтровать.

Соляная кислота (техническая) имеет желтоватый оттенок, сильный запах, дымит при комнатной температуре (14—16°), выделяя вредные ядовитые газы.

Соляная кислота применяется при паянии оцинкованной стали и для приготовления флюса — хлористого цинка.

Во избежание ожогов с кислотой надо обращаться осторожно. Разбавлять ее водой следует, доливая кислоту в воду, а не наоборот.

При паянии мягким припоем стали, белой жести или латуни флюсом служит хлористый цинк.

При паянии оцинкованных деталей и оцинкованной листовой стали флюсом служит чистая соляная кислота.

Паяние производится паяльником, изготовленным из красной меди (рис. 115). Такой паяльник хорошо нагревается и быстро отдает тепло спаиваемым поверхностям.

Рис. 115. Виды паяльников:

а — газовый; б, в и г — для горна; д — бензиновый; е — электрический; ж — правильная форма рабочей части паяльника

Кроме обычных паяльников, нагреваемых в горне или на горелке, применяют электрические и другие паяльники.

Конец паяльника, являющийся его рабочей частью, всегда должен быть хорошо заправлен и чист. Заправляют паяльник следующим образом. Его нагревают до малинового цвета и конец его опиливают напильником. Затем конец паяльника окунают в хлористый цинк, набирают на него каплю расплавленного ирипоя и трут о кусок нашатыря, пока конец паяльника не покроется ровным слоем припоя (облудится).

При паянии мягкими припоями концы спаиваемых деталей соединяют, место спая промазывают хлористым цинком, а затем медленно проводят то спаю нагретым паяльником, на конце которого имеется капля расплавленного припоя. Припой пристает к изделию, быстро охлаждается, затвердевает и скрепляет спаиваемые детали. Если припой не расходится по шву опаиваемых изделий, то необходимо вторично покрыть шов флюсом.

Во избежание ожогов спаиваемый предмет должен быть прочно укреплен и так расположен, чтобы случайно скатившаяся капля припоя не могла попасть на руки или на ноги работающего.

Паяние твердыми припоями производится следующим образом. Сначала спаиваемые поверхности деталей очищают до металлического блеска.

Затем, обмазав детали в местах паяния флюсом (бурой), прикрепляют их друг к другу мягкой проволокой в таком положении, в каком они должны остаться после паяния. В швах под проволокой закладывают кусочки припоя. После этого детали нагревают в горне или горелкой паяльной лампы до тех пор, пока припой не расплавится и не заполнит спаиваемых швов.

Во время нагрева места пайки посыпают бурой, что ускоряет плавку припоя и обеспечивает лучшее соединение его с металлом детали. После расплавления и заполнения припоем швов деталь осторожно вынимают из горна и дают ей медленно охладиться, что обеспечивает хорошее качество паяния.

Лужением называется покрытие поверхности металла слоем олова. Для лужения стальных мелких изделий поверхность металла должна быть очищена от окалины. Для этого деталь зачищают напильником или наждачной шкуркой до металлического блеска. Большие детали из тонкой листовой стали или листы металла погружают в деревянные баки с серной кислотой, которая растворяет окалину. После очистки от окалины поверхность материала промывают водой, окунают в хлористый цинк и затем лудят.

Серная кислота представляет собой маслянистую жидкость с коричневым оттенком. Она применяется для травления поверхности металлов при лужении. С серной кислотой нужно обращаться осторожно, так как она оставляет глубокие ожоги. При разбавлении водой серную кислоту подливают в воду, а не наоборот, так как при добавлении воды к кислоте получаются брызги от сильного нагрева воды.

При работе с серной кислотой необходимо надевать предохранительные очки и резиновые перчатки. Хранить серную кислоту следует только в глиняных, стеклянных или свинцовых сосудах с притертыми стеклянными пробками.

Лужение мелких деталей производят паяльником, а крупных деталей или листов стали — погружением в расплавленное олово. Из расплавленного олова изделие или лист стали быстро вынимают, встряхивают, а излишнюю полуду смахивают жгутом льна.

Во избежание ожогов при лужении необходимо пользоваться рукавицами и выполнять правила техники безопасности.

Пайкой называют процесс соединения двух металлических частей с помощью расплавленного металла или сплава, называемого припоем и имеющего более низкую температуру плавления, чем соединяемые части. Пайку применяют для создания неразъемных соединений деталей из стали, цветных металлов и их сплавов, а также их сочетаний. Пайка распространена при выполнении электромонтажных работ, монтаже контрольно-измерительной аппаратуры, радио7 и электроприборов, изготовлении сосудов, радиаторов, твердосплавного режущего инструмента и т.п.

Процесс пайки состоит из прогрева спаиваемых частей до температуры плавления припоя, расплавления последнего, растекания и заполнения зазоров под действием капиллярных сил, диффундирования в металл с последующей кристаллизацией в паяном шве. При этом соединение деталей достигается без расплавления их кромок в результате смачивания поверхностей более легкоплавкими жидкими металлами.

Очистку поверхностей перед пайкой от окалины, оксидов, грязи и жира проводят с помощью напильников, металлических щеток, шаберов и химическими способами (травлением). После травления детали промывают и сушат. Обезжиривание осуществляют протиркой поверхности бензином, ацетоном, растворителем. Перед пайкой детали плотно подгоняют одну к другой, используя струбцины или другие приспособления.

При нагреве деталей, соединяемых пайкой, их поверхности окисляются. Для удаления оксидной пленки применяют паяльные флюсы и травильные вещества, которые растворяют оксиды, образуют легко удаляемые шлаки, способствуют лучшему смачиванию спаиваемых поверхностей расплавленным припоем и затеканию его в зазоры. При пайке деталей из стали, бронзы и латуни используют хлористый цинк, деталей из латуни — нашатырный спирт, деталей из цинка и чугуна — соляную кислоту. После травления соляной кислотой деталь промывают в содовом растворе, а затем в чистой воде. Хлористый цинк (травленая соляная кислота) представляет собой смесь из 50 % соляной кислоты и 50 % воды, в которую добавлены небольшие кусочки и стружка цинка. Чтобы хлористый цинк был коррозионно-стойким, его разбавляют нашатырным спиртом в количестве, равном 1/3 взятого объема.

По назначению припои подразделяют на мягкие и твердые с температурой плавления соответственно 180…300 и 700…1000 °С. Мягкие припои состоят в основном из свинцово-оловянных сплавов с σв = 28…47 МПа. Кроме высокой температуры плавления твердые припои характеризуются более высокими механическими свойствами; временно’е сопротивление разрыву паяных швов 260…300 МПа. Химический состав и область применения твердых припоев приведены в табл. 19–21, а составы флюсов — в табл. 22.

Для нагрева места пайки до рабочей температуры применяют паяльники периодического и непрерывного подогрева, паяльные лампы, газовые горелки, установки ТВЧ.

Таблица 19. Химический состав (ГОСТ 21930–76) и область применения оловянно-свинцовых припоев

Таблица 20. Химический состав (ГОСТ 23137–78) и область применения медно-цинковых припоев

Таблица 21. Химический состав (ГОСТ 19738–74) и область применения серебряных припоев

сплавов цветных металлов,

Таблица 22. Составы флюсов

Паяльники периодического подогрева молоткового и торцового типов изготовляют из красной меди как наиболее теплопроводной. Такой паяльник периодически подогревают паяльной лампой, газовой горелкой или в горне. К паяльникам непрерывного подогрева относятся электрические паяльники, позволяющие осуществлять пайку непрерывно; температура их рабочей части достигает 400 °С. Паяльная лампа дает возможность нагревать изделие до 700…900 °С.

Пайку низкотемпературными припоями используют для создания герметичного шва, а также соединения деталей, не требующего большой прочности. Пайку проводят следующим образом.

Поверхность очищают от грязи и коррозии шабером, напильником или надфилем до металлического блеска. Шлифовальную шкурку не применяют, так как содержащийся в ней клей загрязняет поверхность пайки. Поверхность подгоняют до плотного соединения путем гибки, правки и опиливания. Кисточкой наносят тонкий слой жидкого флюса. Твердый флюс (канифоль) наносят на поверхность, предварительно нагретую паяльником. Деталь при пайке должна быть расположена швом вверх. Как только место прикосновения паяльником прогреется и припой растечется, медленно и равномерно перемещают паяльник без отрыва вдоль шва, давая возможность припою заполнить зазор. Припой наносится тонким и равномерным слоем без пропуска. После окончания пайки выступающие приливы опиливают напильником и поверхность зачищают шкуркой.

Пайку твердыми припоями применяют, когда необходимо получить прочный теплоустойчивый шов. Для пайки твердосплавного инструмента, когда требуется высокая прочность соединения, используют индукционный нагрев и порошковый припой ПАН-21. Место пайки нагревают до температуры плавления припоя, добавляя буру, которая, расплавляясь, способствует лучшему разливу припоя.

Пайку заканчивают, когда припой полностью зальет все места соединения. Охлаждение проводят медленно, не применяя воды. Места пайки очищают от буры, припоя и промывают. Качество пайки проверяют внешним осмотром мест соединения, обращая внимание на отсутствие раковин и пропусков в местах соединения. Прочность шва контролируют легким постукиванием соединенных деталей о металлический предмет.

Лужением называется процесс покрытия поверхностей металлических деталей тонким слоем расплавленного олова или оловянно-свинцовыми сплавами (припоями). Лужение осуществляют для защиты деталей от коррозии и окисления, подготовки поверхностей к пайке легкоплавкими припоями перед заливкой подшипников баббитом. Поверхность очищают от грязи и коррозии механическим или химическим способом. Химическую очистку применяют как для обезжиривания, так и для очистки детали от оксидов.

Лужение проводят натиранием и погружением. После механической зачистки поверхность промывают в кипящем 10 % — ном растворе каустической соды и в воде. Непосредственно перед лужением поверхность покрывают флюсом (хлористым цинком) с помощью кисти, куска войлока или пакли и посыпают порошком нашатыря, затем нагревают до температуры плавления олова или другого сплава, который наносят на поверхность в виде кусочков или порошка. Когда припой от соприкосновения с нагретой поверхностью начнет плавиться, его растирают паклей или холщовой тряпкой, пересыпанной порошком нашатыря. Припой должен распределяться равномерным слоем по всей поверхности. При лужении погружением очищенную и протравленную деталь погружают на 1 мин в ванну с раствором хлористого цинка, затем на 2…3 мин в ванну с расплавленным припоем, после чего деталь извлекают из ванны. Качество лужения проверяют внешним осмотром на равномерность распределения полуды, отсутствие вздутий и т.п.

Пайка — технологический процесс соединения металлических (или металлизированных) деталей расплавленным припоем, который, затвердевая, скрепляет спаиваемые детали. Соединение деталей происходит вследствие диффузии припоя в основной металл без расплавлена последнего. При этом температура плавления припоя значительно ниже температуры плавления основного металла.

Паяльник — это ручной инструмент различной формы и массы. Та часть паяльника, которой непосредственно паяют, выполнена из меди, нагрев медной части паяльника можно производить с помощью электричества (электрический паяльник), над газовым пламенем (газовый паяльник) или в горне.

Припои — это некоторые цветные металлы и их сплавы. В зависимости от механических свойств припои принято делить на мягкие и твердые.Припой выпускается в виде листа, ленты, прутков, проволоки, сеток, блоков, фольги, зерен, порошков и паяльной пасты.

Мягкими называют легкоплавкие припои с температурой плавления примерно до 400°С. Эти припои имеют малый предел прочности при растяжении — обычно не выше 50 — 70 МПа. Наиболее распространенными являются оловянно-свинцовые припои с содержанием олова от 18 до 90% марок ПОС-18 — ПОС-90. Надежное контактное соединение дает припой ПОС-30. Он имеет большую жидкотекучесть и дает лучшую смачиваемость поверхности в сравнении с менее дорогим ПОС-18. Для пайки алюминиевых деталей применяются оловянно-цинковые и другие припои.

Твердые припои имеют температуру плавления выше 500°С. Они имеют предел прочности при растяжении до 500 МПа. Наиболее распространенными являются медно-цинковые припои ПМЦ, медно-серебряные ПСР и медно-фосфористые ПМФ, в частности ПМФ-7 (последние припои не требуют флюса при пайке медных деталей).

Технологический процесс пайки состоит из следующих операций: подготовки поверхностей деталей, покрытия спаиваемых поверхностей флюсом, лужения поверхностей, пайки.

Подготовка поверхностей деталей заключается в удалении загрязнений жировых и окисных пленок. Очистка производится механическими и химическими способами.

Покрытие поверхностей флюсом производится непосредственно перед лужением и пайкой.

Флюс образует жидкую и газообразную защитную зону, предохраняющую поверхность металла и расплавленного припоя от окисления. Кроме того, он растворяет пленки окислов и загрязнения, образуя шлак, который легко удаляется. Большинство флюсов способствует лучшему смачиванию расплавленным припоем спаиваемой поверхности и уменьшает поверхностное натяжение припоя. По действию на металл флюсы разделяются на кислотные (хлористый цинк и флюсы на его основе);

• бескислотные (канифоль и флюсы на ее основе),

• активированные (на основе канифоли с добавкой некоторых реактивов и кислот, применяются для металлов, плохо поддающихся лужению и пайке) и др.

• При пайке твердыми припоями в качестве флюса применяются бура и флюсы на ее основе.

Остатки флюса и шлакдля предотвращения коррозии места пайки необходимо тщательно удалять механическим путем и промывкой. Исключение представляют канифольные флюсы, которые нет необходимости удалять. Поэтому они применяются для пайки изолированных проводов, которые нельзя промывать.

Крайне серьезно нужно относиться к соблюдению техники безопасности, поскольку при пайке и лужении, на работника могут воздействовать различные вредные факторы. К таковым следует отнести повышенную загазованность воздуха парами химических веществ, пожароопасность, брызги флюсов и припоев, повышенную температуру воздуха рабочей зоны. В данном случае крайне важно иметь средства индивидуальной защиты.

В работе важно использовать качественные материалы и инструменты. Припои используют при пайке изделий из латуни, бронзы, меди. Руководители должны провести грамотный инструктаж по работе с этим инструментом.

Работы, связанные с пайкой и лужением, должны проводиться в специально оборудованных и предварительно подготовленных помещениях. Обязательно должна присутствовать система вентиляции. Вентиляционные установки должны быть оснащены звуковой и световой сигнализацией.

В работе важно использовать качественные и исправные инструменты. Согласно правилам технической документации, паяльник должен пройти специальную проверку и испытания. Класс данного оборудования в обязательном порядке должен соответствовать условиям производства и категории помещения. Также нужно позаботиться о защите кабеля паяльника от соприкосновения с горячими предметами и защите от случайного механического повреждения.

Пайка позволяет соединять в единое изделие элементы из разных металлов и сплавов, обладающих различными физико-механическими свойствами. Например, методом пайки можно соединять малоуглеродистые и высокоуглеродистые стали, чугунные детали со стальными, твердый сплав со сталью и т. д. Особо следует отметить возможность соединения путем пайки деталей из алюминия и его сплавов. Широко применяется метод напайки пластинок твердого сплава к державкам при изготовлении режущего инструмента.

В условиях домашней мастерской пайка – самый доступный вид образования неподвижных неразъемных соединений. При пайке в зазор между нагретыми деталями вводится расплавленный присадочный металл, называемый припоем. Припой, имеющий более низкую температуру плавления, чем соединяемые металлы, смачивая поверхность деталей, соединяет их при охлаждении и затвердевании.

Процесс пайки отличается от сварки тем, что кромки соединяемых деталей не расплавляются, а только нагреваются до температуры плавления припоя.

Для осуществления паяных соединений необходимы: паяльник электрический или с непрямым подогревом, паяльная лампа, припой, флюс.

Паяльная лампа используется для нагрева паяльника с непрямым подогревом и для прогрева паяемых деталей (при большой площади пайки). Вместо паяльной лампы можно использовать газовую горелку – она более производительна и надежна в эксплуатации.

В качестве припоя чаще всего используются оловянно-свинцовые сплавы, имеющие температуру плавления 180–280 °C. Если к таким припоям добавить висмут, галлий, кадмий, то получаются легкоплавкие припои с температурой плавления 70–150 °C. Эти припои актуальны для пайки полупроводниковых приборов. При металлокерамической пайке в качестве припоя используется порошковая смесь, состоящая из тугоплавкой основы (наполнителя) и легкоплавких компонентов, которые обеспечивают смачивание частиц наполнителя и соединяемых поверхностей. В продаже имеются и сплавы в виде брусков или проволоки, которые представляют собой симбиоз припоя и флюса.

Использование в процессе пайки флюсов основано на их способности предотвращать образование на поверхностях деталей окисной пленки при нагреве. Они также снижают поверхностное натяжение припоя. Флюсы должны отвечать следующим требованиям: сохранение стабильного химического состава и активности в интервале температур плавления припоя (то есть флюс под действием этих температур не должен разлагаться на составляющие), отсутствие химического взаимодействия с паяемым металлом и припоем, легкость удаления продуктов взаимодействия флюса и окисной пленки (промывкой или испарением), высокая жидкотекучесть. Для пайки различных металлов характерно использование определенного флюса: при пайке деталей из латуни, серебра, меди и железа в качестве флюса применяется хлористый цинк; свинец и олово требуют стеариновой кислоты; для цинка подходит серная кислота. Но существуют и так называемые универсальные припои: канифоль и паяльная кислота.

Детали, которые предполагается соединить методом пайки, следует должным образом подготовить: очистить от грязи, удалить напильником или наждачной бумагой окисную пленку, образующуюся на металле под воздействием воздуха, протравить кислотой (стальные – соляной, из меди и ее сплавов – серной, сплавы с большим содержанием никеля – азотной), обезжирить тампоном, смоченным в бензине, и только после этого приступать непосредственно к процессу пайки.

Нужно нагреть паяльник. Нагрев проверяется погружением носика паяльника в нашатырь (твердый): если нашатырь шипит и от него идет сизый дым, то нагрев паяльника достаточный; ни в коем случае нельзя перегревать паяльник. Носик его при необходимости следует очистить напильником от окалины, образовавшейся в процессе нагревания, погрузить рабочую часть паяльника во флюс, а затем в припой так, чтобы на носике паяльника остались капельки расплавленного припоя, прогреть паяльником поверхности деталей и облудить их (то есть покрыть тонким слоем расплавленного припоя). После того как детали немного остынут, плотно соединить их между собой; снова прогреть место пайки паяльником и заполнить зазор между кромками деталей расплавленным припоем.

Если необходимо соединить методом пайки большие поверхности, то поступают несколько иначе: после прогревания и облуживания места спайки зазор между поверхностями деталей заполняют кусочками холодного припоя и одновременно прогревают детали и расплавляют припой. В этом случае рекомендуется периодически обрабатывать носик паяльника и место пайки флюсом.

Когда место спайки полностью остынет, его очищают от остатков флюса. Если шов получился выпуклым, то его можно выровнять (например, напильником).

Качество пайки проверяют: внешним осмотром – на предмет обнаружения непропаянных мест, изгибом в месте спая – не допускается образование трещин (проверка на прочность); паяные сосуды проверяют на герметичность заполнением водой – течи не должно быть.

Существуют способы пайки, при которых используется твердый припой – медно-цинковые пластины толщиной 0,5–0,7 мм, или прутки диаметром 1–1,2 мм, или смесь опилок медно-цинкового припоя с бурой в соотношении 1: 2. Паяльник в этом случае не используется.

Первые два способа основаны на применении пластинчатого или пруткового припоя. Подготовка деталей к паянию твердым припоем аналогична подготовке к пайке с использованием мягкого припоя.

Далее на место спайки накладываются кусочки припоя и спаиваемые детали вместе с припоем скручиваются тонкой вязальной стальной или нихромовой проволокой (диаметром 0,5–0,6 мм). Место паяния посыпается бурой и нагревается до ее плавления. Если припой не расплавился, то место паяния посыпается бурой вторично (без удаления первой порции) и нагревается до расплавления припоя, который заполняет зазор между спаиваемыми деталями.

При втором способе место паяния нагревают докрасна (без кусочков припоя), посыпают бурой и подводят к нему пруток припоя (продолжая нагрев): припой при этом плавится и заполняет щель между деталями.

Еще один способ пайки основан на применении в качестве припоя порошкообразной смеси: подготовленные детали нагревают в месте пайки докрасна (без припоя), посыпают смесью буры и опилок припоя и продолжают нагревать до плавления смеси.

После паяния любым из трех предложенных способов спаянные детали охлаждают и очищают место пайки от остатков буры, припоя и вязальной проволоки. Проверку качества паяния производят визуально: для обнаружения непропаянных мест и прочности слегка постукивают спаянными деталями по массивному предмету – при некачественной пайке в шве образуется излом.

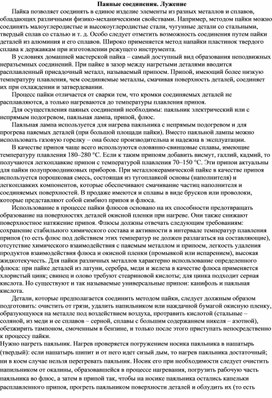

Разновидности паяных соединений показаны на рис. 53.

Рис 54.

Рис. 53. Конструкции паяных соединений: а – внахлестку; б – с двумя нахлестками; в – встык; г – косым швом; д – встык с двумя нахлестками; е – в тавр.

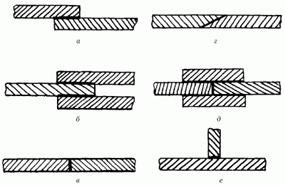

В большинстве случаев детали сначала подвергают лужению, что облегчает последующую пайку. Схема процесса лужения показана на рис. 54.

Рис. 54. Схема лужения паяльником: 1 – паяльник; 2 – основной металл; 3 – зона сплавления припоя с основным металлом; 4 – флюс; 5 – поверхностный слой флюса; 6 – растворенный окисел; 7 – пары флюса; 8 – припой.

Однако лужение можно использовать не только как один из этапов паяния, но и как самостоятельную операцию, когда вся поверхность металлического изделия покрывается тонким слоем олова для придания ему декоративных и дополнительных эксплуатационных качеств.

В этом случае покрывающий материал носит название не припоя, а полуды. Чаще всего лудят оловом, но в целях экономии в полуду можно добавить свинец (не более трех частей свинца на пять частей олова). Добавление в полуду 5 % висмута или никеля придает луженым поверхностям красивый блеск. А введение в полуду такого же количества железа делает ее более прочной.

Полуда хорошо и прочно ложится только на идеально чистые и обезжиренные поверхности, поэтому изделие перед лужением необходимо тщательно очистить механическим способом (напильником, шабером, шлифовальной шкуркой до равномерного металлического блеска) либо химическим – подержать изделие в кипящем 10 %-ном растворе каустической соды в течение 1–2 минут, а затем поверхность протравить 25 %-ным раствором соляной кислоты. В конце очистки (независимо от способа) поверхности промывают водой и сушат.

Сам процесс лужения можно осуществлять методом растирания, погружения или гальваническим путем (при таком лужении необходимо использование специального оборудования, поэтому гальваническое лужение на дому, как правило, не осуществляется).

Метод растирания заключается в следующем: подготовленную поверхность покрывают раствором хлористого цинка, посыпают порошком нашатыря и нагревают до температуры плавления олова.

Затем следует приложить оловянный пруток к поверхности изделия, распределить олово по поверхности и растереть чистой паклей до образования равномерного слоя. Необлуженные места пролудить повторно. Работу следует выполнять в брезентовых рукавицах.

При методе лужения погружением олово расплавляют в тигле, подготовленную деталь захватывают щипцами или плоскогубцами, погружают на 1 минуту в раствор хлористого цинка, а затем на 3–5 минут в расплавленное олово. Извлекают деталь из олова и сильным встряхиванием удаляют излишки полуды. После лужения изделие следует охладить и промыть водой.

Читайте также: