Оборудование сварочного поста для ручной дуговой сварки реферат

Обновлено: 02.07.2024

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом - дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях - нижнем, вертикальном, горизонтальном, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов.

Виды и назначение электрододержателей

Электрододержатель предназначен для крепления электрода и подвода к нему сварочного тока. Электрододержатели применяются для проведения ручной электродуговой сварки и строжки всеми типами покрытых электродов. Существуют электрододержатели двух видов, отличающиеся внешним видом: винтового типа и держатели с зажимом.

Существуют два основных типа электрододержателей:

- электрододержатели винтового типа состоят из удобного держателя, исключающего проскальзывание в руке, и верхней поворотной части при помощи которой надежно удерживается электрод. Электрод вставляется в специальное отверстие в верхней поворотной части держателя;

- электрододержатели с зажимом состоят из удобного держателя, исключающего проскальзывание в руке, и зажимной части, при помощи которой надежно удерживается электрод. Электрод вставляется в этот зажим.

Другие внешние отличные электрододержатели являются модификациями вышеописанных конструкций.

Виды источников питания дуги, применяемые в оборудовании поста

Конструкции и параметры источника питания дуги зависят от его технологического назначения: ручной сварки покрытым электродом, механизированной сварки плавящимся электродом или автоматической сварки в защитных газах или под флюсом. Если на одном рабочем месте возникает необходимость сварки различными способами, применяют более сложные универсальные источники.

Перечисленные источники питания объединяют в группу источников общепромышленного назначения. Существенно отличаются от них по конструкции специализированные источники, предназначенные для сварки неплавящимся электродом в защитном газе, для плазменной сварки и резки или для электрошлаковой сварки.

Источники питания классифицируются в зависимости от рода тока и принципа действия. В качестве источников переменного тока используют сварочные трансформаторы и специализированные установки на их основе; в качестве источников постоянного тока - сварочные выпрямители, преобразователи и агрегаты, а также специализированные источники на базе выпрямителей.

Сварочные трансформаторы преобразуют переменное сетевое напряжение в пониженное, необходимое для сварки. Это наиболее простые и дешевые источники, широко используемые при ручной сварке покрытыми электродами и автоматической сварке под флюсом. Специализированные установки на основе трансформаторов применяют для сварки алюминиевых сплавов неплавящимся электродом в защитном газе.

Бесплатно скачать Дипломная работа: Оборудование поста для ручной дуговой сварки, принадлежности и инструменты сварщика

Рабочее место сварщика - это сварочный пост (рис. 20), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными. Сварочные посты необходимо размещать в специальных сварочных кабинах. В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постов.

Рис. 20. Сварочный пост для ручной сварки: 1 - сеть

электрического питания; 2 - рубильник или магнитный пускатель; 3 - источник питания; 4 - сварочные провода; 5 - электрододержатель; 6 - зонд местной вытяжки воздуха

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений. Сварочный пост комплектуется источником питания, электрододержателем, сварочными проводами, зажимами для токонепроводящего провода,

сварочным щитком с защитными светофильтрами, различными

зачистными и мерительными инструментами. Сварщики обеспечиваются средствами личной защиты, спецодеждой. Электрододержатель - приспособление для закрепления электрода и подвода к нему тока (рис. 21). Среди всего многообразия применяемых электрододержателей наиболее безопасными являются пружинные, изготовляемые в

соответствии с существующими стандартами: I типа - для тока до 125 А; II типа - для тока 125—315 A; III типа - для тока 315- 500 А. Эти электрододержатели выдерживают без ремонта 8 000—10 000 зажимов. Время замены электрода не превышает 3—4 с. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50 кг. Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Номер светофильтра

подбирается в первую очередь в зависимости от индивидуальных особенностей зрения сварщика. Однако следует учитывать некоторые объективные факторы: величину сварочного тока, состав свариваемого металла, вид дуговой сварки, защиту сварочной ванны от воздействия газов воздуха. Размер светофильтра 52x102 мм. При сварке покрытыми электродами следует ориентироваться на применение светофильтров различных номеров в зависимости от величины сварочного тока: 100 А - №С5; 200 А-№С6; 300 А-№С7; 400 А-№С8; 500 А -№С9 ит. д. При сварке плавящимся электродом тяжелых металлов в инертном газе следует пользоваться светофильтром на номер меньше, а легких металлов - на номер больше по сравнению со светофильтром при сварке покрытыми электродами. При сварке в среде С02 применяют следующие светофильтры: до 100 А-№С1; 100-150 А-№С2; 150-250 А - № СЗ; 250—300 А -№С4; 300—400 А-№С5 ит. д. Светофильтры вставляются в рамку щитка, а снаружи светофильтр защищают обычным стеклом от брызг металла и шлака. Прозрачное стекло периодически заменяют. Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ (Правила устройства и эксплуатации электроустановок) из расчета плотности тока до 5 А/мм2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО. Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18— 0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи. Рекомендуемые сечения сварочных проводов для подвода тока от сварочной машины или источника питания к электрододержателю и свариваемому изделию приведены в (табл. 2).

Рабочее место сварщика – это сварочный пост (рис. 20), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными.

Сварочные посты необходимо размещать в специальных сварочных кабинах.

В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе.

Применяются также и многопостовые источники питания на несколько независимых постов.

Рис. 20. Сварочный пост для ручной сварки:

1 – сеть электрического питания;

2 – рубильник или магнитный пускатель; 3 – источник питания; 4 – сварочные провода; 5 –электрододержатель; 6 – зонд местной вытяжки воздуха

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений.

Сварочный пост комплектуется источником питания, электрододержателем, сварочными проводами, зажимами для токонепроводящего провода, сварочным щитком с защитными светофильтрами, различными зачистными и мерительными инструментами.

Сварщики обеспечиваются средствами личной защиты, спецодеждой.

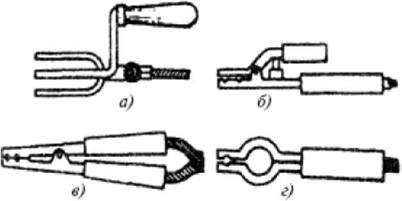

Электрододержатель – приспособление для закрепления электрода и подвода к нему тока (рис. 21). Среди всего многообразия применяемых электрододержателей наиболее безопасными являются пружинные, изготовляемые в соответствии с существующими стандартами: I типа – для тока до 125 А; II типа – для тока 125—315 A; III типа – для тока 315– 500 А. Эти электрододержатели выдерживают без ремонта 8 000—10 000 зажимов. Время замены электрода не превышает 3—4 с. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные электрододержатели.

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50 кг.

Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Номер светофильтра подбирается в первую очередь в зависимости от индивидуальных особенностей зрения сварщика. Однако следует учитывать некоторые объективные факторы: величину сварочного тока, состав свариваемого металла, вид дуговой сварки, защиту сварочной ванны от воздействия газов воздуха. Размер светофильтра 52x102 мм. При сварке покрытыми электродами следует ориентироваться на применение светофильтров различных номеров в зависимости от величины сварочного тока: 100 А – № С5; 200 А – № С6; 300 А – № С7; 400 А – № С8; 500 А – № С9 и т. д.

При сварке плавящимся электродом тяжелых металлов в инертном газе следует пользоваться светофильтром на номер меньше, а легких металлов – на номер больше по сравнению со светофильтром при сварке покрытыми электродами.

При сварке в среде С02 применяют следующие светофильтры: до 100 А – № С1; 100—150 А – № С2; 150—250 А – № СЗ; 250—300 А – № С4; 300—400 А – № С5 и т. д. Светофильтры вставляются в рамку щитка, а снаружи светофильтр защищают обычным стеклом от брызг металла и шлака. Прозрачное стекло периодически заменяют.

Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ (Правила устройства и эксплуатации электроустановок) из расчета плотности тока до 5 А/мм 2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО. Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18—0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи. Рекомендуемые сечения сварочных проводов для подвода тока от сварочной машины или источника питания к электрододержателю и свариваемому изделию приведены в (табл. 2).

Таблица 2

Площадь поперечного сечения сварочных проводов

Токоподводящий провод соединяется с изделием через специальные зажимы. В сварочном поворотном приспособлении должны быть предусмотрены специальные клеммы. Закрепление провода должно быть надежным. Самодельные удлинители токоподводящего провода в виде кусков или обрезков металла не допускаются. Некоторые виды зажимов приведены на рис 22.

Рис. 22. Токопроводящие зажимы:

а – быстродействующий с пружинным зажимом; б – с винтовым зажимом; в – с винтовой струбциной

Рис. 23. Инструмент для зачистки сварного шва и свариваемых кромок: а – металлическая щетка; б – молоток-шлакоотделитель

Контрольные вопросы:

1. Что называется сварочным постом, где могут быть оборудованы сварочные посты в зависимости от условий работы?

2. Какие источники питания применяются для оснащения сварочного поста?

3. Что вы знаете об устройстве кабины для сварочного поста и ее оснащении?

4. Что представляет собой электрододержатель?

5. Расскажите о назначении сварочных щитков и применяемых светофильтров.

6. Какие кабели и сварочные провода применяются при оснащении сварочных постов?

7. Для чего применяются токоподводящие зажимы?

8. Какие основные требования предъявляются к одежде сварщика?

9. Какими инструментами пользуется сварщик при выполнении сварочных работ?

Основные Требования Безопасности Труда При Ручной Дуговой Сварке

При выполнении сварочных работ существуют опасности для здоровья рабочего:

поражение электрическим током;

поражение глаз и открытых поверхностей кожи лучами дуги; отравление вредными газами и пылью;

ожоги от разбрызгивания электродного расплавленного металла и шлака;

ушибы и порезы в процессе подготовки изделий под сварку и во время сварки.

Поэтому, прежде чем приступить к сварочным работам, необходимо изучить на рабочем месте инструкцию по безопасным приемам обращения со сварочным оборудованием и расписаться в регистрационном журнале.

После этого необходимо ознакомиться с порядком включения и выключения питающей сети высокого напряжения, убедиться в наличии актов обязательной ежегодной проверки заземления и сопротивления изоляции коммутационных проводов и электрододержателей.

Во время сварки необходимо работать только в спецодежде. Куртка должна быть надета поверх брюк и застегнута, брюки должны закрывать обувь.

Запрещается пользоваться неисправными сварочными щитками, разбитыми защитными светофильтрами. Нельзя производить сварочные работы при отключенной или неисправной системе вентиляции.

После окончания работы электрододержатель должен находиться в таком положении, при котором исключался бы его контакт с токоведущими частями сварочного поста. Сварочное оборудование в процессе эксплуатации требует внимательного ухода и обслуживания. Сварщику необходимо принимать следующие меры:

перед включением источника питания очистить его от пыли, грязи, случайно попавших огарков электродов или кусков сварочной проволоки;

проверить надежность изоляции сварочных проводов и их соединения, при необходимости подтянуть крепление, изолировать место повреждения сварочного кабеля;

убедиться в наличии заземления.

Эти меры гарантируют длительную, надежную и безопасную работу источника питания.

При включении источника питания могут быть обнаружены его дефекты или неисправности. В этом случае необходимо отключить источник питания и сообщить об этом мастеру, наладчику или электромонтеру для устранения неисправностей источника питания.

Контрольные вопросы:

1. Расскажите об обязанностях обучающихся перед проведением сварочных работ.

2. Каковы правила пользования спецодеждой и сварочными щитками? Расскажите об обязанностях сварщиков по обслуживанию сварочного оборудования.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

За последние годы в России достигнуты значительные успехи в разработке новых прогрессивных методов сварки, создание высоко экономических сварных конструкций, разработке новых сварных материалов и освоение сварки многих специальных сталей, известных металлов и сплавов. По уровню сварочной техники, глубине разработки технологических процессов и объёму применения сварки наша страна занимает первое место в мире. Современный уровень развития сварочной техники в РФ является прочной базой для дальнейшего её развития и эффективного использования как модного средства значительного повышения производительности труда, экономии материалов, повышения качества и дешевизны продукции.

Прикрепленные файлы: 1 файл

Сварочный пост.docx

Сваркой называется процесс получения неразъёмных соединений путём установления межатомных связей между свариваемыми частями при их нагревании или пластическом реформировании, или совместном действии того или другого.

Сварки электрической дугой называются в настоящее время самым распространённым способом неразъёмного соединения металлов. Электрическую дугу впервые наблюдал в 1802 году русский учёный В.В. Петров. Он уже указал на возможность использования образующегося при горении дуги тепла для нагрева металла до температуры плавления.

В 1882 году русский изобретатель Н.Н. Бенардос впервые в мире разработал способ электродуговой сварки металлов с применением не плавившегося угольного электрода, и сварки металлическим электродом были изобретены инженером металлургом Н.Г. С Ливановым. Дуговая сварка получила распространение в резервуаростроении, вагоностроении, су- достроении, и также на первых крупнейших стройках нашей страны Днепрогэсе, Магнитогорском и Кузнецком металлургических комбинатах и др.

За последние годы в России достигнуты значительные успехи в разработке новых прогрессивных методов сварки, создание высоко экономических сварных конструкций, разработке новых сварных материалов и освоение сварки многих специальных сталей, известных металлов и сплавов. По уровню сварочной техники, глубине разработки технологических процессов и объёму применения сварки наша страна занимает первое место в мире. Современный уровень развития сварочной техники в РФ является прочной базой для дальнейшего её развития и эффективного использования как модного средства значительного повышения производительности труда, экономии материалов, повышения качества и дешевизны продукции.

- Оборудование электросварочного поста для ручной сварки

Каждый пост для ручной дуговой сварки состоит из источника питания дуги, сварочных изолированных кабелей (проводов), электрододержателя, в котором закрепляют электрод, и зажимного приспособления (струбцины, клеммы и др.) для присоединения сварочного кабеля к свариваемому изделию, столу или к устройству, в котором размещается свариваемое изделие.

Оборудование сварочных постов зависит от характера производства, размеров свариваемых изделий, принятой технологии изготовления изделий, размещения постов и целого ряда других факторов.

Из всех вариантов устройства сварочных постов можно выделить два: в одном сварочный пост располагается в сварочной кабине; в другом расположен открыто в цехе для сварки громоздких изделий.

Кабины предназначены для аварки сравнительно небольших по размерам изделий (деталей), не требующих специальных приспособлений для сборки и сварки.

Сварочная кабина, помимо оборудования, необходимого для сварочной дуги, имеет: рабочий стол, стул сварщика, местную вытяжную вентиляцию, светильник, брезентовый занавес, закрывающий вход в кабину. Свободная площадь кабины должна составлять 3-4 м 2 . Стенки кабины для свободного притока воздуха не должны доходить до пола на 200- 250 мм. Стенки внутри кабины окрашиваются матовой краской в серый, голубой или желтый цвет.

Рабочий стол сварщика может быть неподвижным или вращающимся с регулированием высоты стола. Высота стола для работы сидя должна быть 0,5-06 м, а для работы стоя около 0,9 м. Крышка стола изготовляется из листовой стали толщиной 10-15 мм или из чугуна толщиной около 25 мм (в этом случае не будет коробления крышки от нагревания при сварке). Площадь крышки стола должна быть около 1 м 2 . К одной из ножек стола приваривают болт для присоединения сварочного кабеля от источника питания. Рядом со сварщиком на ножке стола располагается ящик для электродов. Два ящика используются для хранения инструмента и документации.

Рис. 1 Планировка сварочной кабины.

1 – источник питания дуги; 2 – заземление; 3 – пускатель источника питания;

4 и 5 – прямой и обратный токопроводящие провода; 6 – стол; 7 – вентиляция; 8 – коврик; 9 – электроды; 10 – щиток; 11 – электродержатель; 12 – стул; 13 – ящик для отходов; 14 – дверной проем.

Возможны и другие конструкции сварочных столов, приспособленных для сварки изделий определенной конструкции.

Источник питания дуги (сварочный трансформатор или электросварочный агрегат постоянного тока) может располагаться непосредственно в кабине или находиться вне кабины при групповом размещении источников питания. В последнем случае усложняется регулирование сварочного тока, но улучшаются условия ухода за сварочным оборудованием.

При расположении сварочных постов вне кабины, когда сваривают крупные изделия, не помещающиеся в кабинах, сварщик работает непосредственно у изделия. Рабочее место сварщика в этом случае должно быть ограждено переносными щитами или ширмами высотой 1,2-1,5 м для защиты окружающих от света сварочной дуги. Если сварщик работает на некоторой высоте от пола, то применяются переносные щиты на высоких штативах.

При работе вне кабины источник питания размещается непосредственно у рабочего места сварщика. При групповом размещении источников питания в цехе устраиваются постоянные щитки, располагаемые на определенном расстоянии друг от друга, с клеммами для присоединения сварочных кабелей. Щитки соединяются с источником питания постоянной проводкой.

Для защиты светофильтра от брызг металла используют покровные органические стекла, которые по мере повреждения заменяют новыми.

Сварочные провода. Ток от силовой сети подводится к сварочным аппаратам по проводам марки КРПТ. От сварочных аппаратов к рабочим местам сварочный ток поступает по гибкому проводу марки ПРГ, АПР или ПРГД с резиновой изоляцией. К электрододержателю должен быть подключен гибкий медный провод марки ПРГД длиной не менее 3 м.

Длина проводов от сварочных аппаратов к рабочему месту не должна быть более 30 . 40 м, так как при большой длине проводов напряжение в них значительно падает, что приводит к уменьшению напряжения дуги. Для соединения сварочных проводов применяют специальные муфты, медные наконечники и болты. Температура нагрева проводов не более 70 градусов.

Для зажатия электрода и подвода к нему сварочного тока служит электрододержатель. Более совершенными являются электрододержатели с пружинами.

Рис. 3 Типы электрододержателей:

a-с продольной пружиной, d-диаметр пружины, p-сила зажима электрода,

d = 3 мм, держатель закрыт с двух сторон текстолитовыми накладками;

б-с поперечной пружиной.

Применяются также винтовые, пластинчатые, вилочные и другие типы электрододержателей. Согласно ГОСТ 14651-69 электрододержатели выпускаются трех типов в зависимости от силы сварочного тока: 1 типа – для тока 125 А; 2 типа -125 -315 А; 3 типа – 315 – 500 А.

Электрододержатель должен выдерживать без ремонта 8000 зажимов электродов. Время смены электрода не должно превышать 4 с.

Рис. 4 Типы электрододержателей:

Щитки и маски изготовляются по ГОСТ 1361-69. Материалом служит черная фибра или пластмасса с матовой поверхностью. Масса щитка не должна превышать 0,48 кг, маски – 0,50 кг.

Защитные стекла (светофильтры) предназначены для защиты глаз и кожи лица от лучей дуги, брызг металла и шлака. Размер светофильтра – 52 х 102 мм. Светофильтр вставляется в рамку щитка или маски. Светофильтр защищают от брызг снаружи обычным оконным стеклом. Прозрачное стекло сменяется по мере загрязнения.

Одежда сварщика. В комплект одежды входят куртка, брюки и рукавицы.

Куртку и брюки шьют из брезента, сукна или асбестовой ткани. Одежду из прорезиненного материала не применяют, так как ее легко прожечь нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожога. Рукавицы могут быть брезентовыми или спилковыми.

Дополнительный инструмент сварщика. Для зачистки кромок перед сваркой и удаления с поверхности швов остатков шлака применяют стальные щетки - ручные или с электроприводом. Остывший шлак с поверхности шва удаляют молотком- шлакоотделителем.

Рис. 5 Инструмент для зачистки сварного шва и свариваемых кромок:

а – металлическая щетка; б – молоток-шлакоотделитель.

Рис. 6 Токопроводящие зажимы:

а – быстродействующий с пружинным зажимом; б – с винтовым зажимом; в – с винтовой струбциной.

Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака применяют соответственно клейма, зубила и молотки. Сборочные операции перед сваркой выполняют с помощью шаблонов, отвесов, линеек, угольников, чертилок и специальных приспособлений. При монтажных сварочных работах сварщики используют надеваемые через плечо брезентовые сумки, в которые помещают электроды.

Сварочные трансформаторы ТС и ТСК относятся к трансформаторам с увеличенным магнитным рассеянием. Регулирование сварочного тока производится путем изменения расстояния между первичной и вторичной обмотками при перемещении катушек вторичной обмотки. Трансформаторы ТСК отличаются от трансформаторов ТС наличием конденсаторов, обеспечивающих повышение коэффициента мощности (соз ср).

Трансформатор ТСП-l также построен с увеличенным магнитным рассеянием. Этот трансформатор в отличие от предыдущих не имеет подвижных катушек. Реулирование сварочного тока ступенчатое, т. е. осуществляется путем переключения количества витков вторичной обмотки на клеммовой доске трансформатора. Трансформатор имеет небольшой вес, благодаря чему очень удобен в эксплуатации.

Трансформаторы СТШ-300, СТШ-500 конструкции института 1 электросварки им. Е. О. Патона имеют магнитные шунты; сварочный ток I регулируется изменением положения шунтов. Для удобства транспортировки трансформаторы снабжены обрезиненными колесами, убирающейся ручкой и рым-болтом.

Сварочный трансформатор СТЭ. Этот тип сварочного трансформатора относится к группе трансформаторов с отдельной реактивной катушкой. Сварочный трансформатор СТЭ состоит из собственно трансформатора и индукционного регулятора.

Трансформатор однофазный имеет две обмотки - первичную, включаемую в силовую сеть зажимами А-Х, и вторичную - зажимами а-х, которая соединяется последовательно с регулятором и включается в сварочную цепь.

Как трансформатор, так и регулятор имеют естественное воздушное охлаждение. Кожухи трансформатора и регулятора сделаны из тонкого листового железа. Для облегчения передвижения трансформатор и регулятор

Сердечник трансформатора собирается из листов трансформаторной стали толщиной 0,5 мм. Обмотки трансформатора выполнены в виде двух цилиндрических катушек, каждая из которых состоит из двух слоев изолированного медного провода марки ПБД (первичная обмотка) и одного наружного слоя голой шинной меди (вторичная обмотка).

Первичные обмотки для напряжения 380 В соединяются между собой последовательно, а для напряжения 220 В - параллельно. Вторичные обмотки в обоих случаях соединяются последовательно.

На одной торцовой стенке кожуха трансформатора имеется клеммовая доска, к которой подведены концы первичной обмотки. На противоположной торцовой стенке имеется клеммовая доска вторичной обмотки. Каждый зажим снабжен кабельным наконечником, предназначенным для впаивания в него провода соответствующего сечения.

Сердечник регулятора также собирается из трансформаторной стали толщиной 0,5 мм. Обмотка регулятора сделана из голой шинной меди с асбестовыми прокладками, пропитанными теплостойким лаком.

В верхней части сердечника имеется подвижный пакет, движением которого регулируется воздушный зазор. Регулирование производится рукояткой, которая насажена на винт. Винт входит в гайку, вмонтированную в подвижный пакет. Вращение рукоятки по часовой стрелке вызывает увеличение воздушного зазора в сердечнике регулятора, уменьшение индуктивного сопротивления и, следовательно, увеличение сварочного тока. Вращение рукоятки против часовой стрелки вызывает уменьшение сварочного тока.

Чтобы избежать сильной вибрации, подвижный пакет прижимается двумя специальными пружинами. В некоторых типах регуляторов имеется специальный прижимной винт.

На торцовой стенке кожуха, над винтом подвижного пакета, расположен

указатель тока, шкала которого градуирована в амперах. При номинальном напряжении питающей сети и при рабочем напряжении трансформатора (на его вторичных зажимах) точность показаний шкалы равна 10%.

Читайте также: