Оборудование для ручной дуговой сварки реферат

Обновлено: 07.07.2024

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

1. Виды сварки. Виды сварочных аппаратов.

1.1 Трансформаторы сварочные.

1.2 Выпрямители сварочные.

1.3 Инверторные сварочные аппараты.

2 Устройство трансформатора.

3. Расчет электросварочного трансформатора.

В настоящее время не существует такой промышленной отрасли, в которой не применялась бы сварка. Особенно широко сварочные работы применяются в строительстве. Существует множество моделей сварочных аппаратов и каждый из них предназначен для определённого вида сварки металла, но в основе любой конструкции сварочного устройства лежит принцип преобразования характеристик ЭДС с помощью трансформатора.

Актуальность данной работы заключается в том, что изучение электро-технического устройства сварочного трансформатора позволяет закрепить практически полученные теоретические знания.

Целю данной работы, является изучение устройства строительного электрооборудования.

Задачей данной работы является изучение электротехнического устройства сварочного трансформатора.

Объектом работы является строительное электрооборудование.

Предметом работы является сварочный трансформатор.

Метод данной работы – изучение учебной литературы.

1. Виды сварки. Виды сварочных аппаратов.

В настоящее время существует большое количество видов и типов сварки, вот только некоторые из них:

- ручная электродуговая с

- аргонодуговая сварка

- полуавтоматическая сварка

- плазменная сварка

- точечная сварка

- газовая сварка

- контактная сварка (сопротивлением)

- электронно-лучевая сварка

- лазерная сварка

- термическая сварка варка

Каждому виду соответствует своё специальное оборудование. Но в данной работе нас интересуют устройства, производящие сварку с помощью электрического тока. Электродуговой сварочный аппарат, как правило, представляет собой источник питания постоянного или переменного тока, сварочная цепь которого гальванически развязана от сети электропитания, выполняющий функцию дуговой сварки плавлением, контактной сварки, сварки давлением. Он может представлять собой простой трансформатор, а так же сложный высокотехнологический агрегат В течение последних 100 лет для того, чтобы получить источник питания для сварки, использовалось большинство из доступных электрических и электронных технологий: от обыкновенного трансформатора до инверторов, обеспечивающих резонанс на частоте переключения более 100 кГц, от селеновых диодов до 32-разрядных микропроцессоров.

На данный момент существует три основных вида сварочных аппаратов для дуговой сварки:

- трансформаторы (наиболее просты по устройству и эксплуатации) - выпрямители (более высокого уровня по сравнению с трансформаторами)

- инвертор ( достижение в разработке сварочных аппаратов, уменьшение веса и энергозатрат).

1.1 Трансформаторы сварочные (источники питания переменным током).

Это специальные виды однофазных и трехфазных трансформаторов, а также электромашинные генераторы повышенной частоты (400—500 Гц). Существуют два основных принципа построения сварочных трансформаторов: с нормальным магнитным рассеянием и дополнительным индуктивным сопротивлением — дросселем и с искусственно увеличенным магнитным рассеянием.

Трансформаторы первой группы бывают двух основных типов:

а) в двухкорпусном исполнении с отдельным дросселем а между обмотками трансформатора и дросселя имеется только электрическая связь, а величина сварочного тока изменяется путем изменения воздушного зазора в магпитопроводе дросселя.

б) в однокорпусном исполнении между обмотками трансформатора и дросселя существует как электрическая, так и магнитная связь; трансформаторы этого типа экономичнее и удобнее в эксплуатации.

В трансформаторах второй группы (в однокорпусном исполнении) необходимые внешние характеристики создаются за счет изменения реактивного сопротивления трансформатора. Это достигается за счет принудительного изменения расстояния между первичной и вторичной обмотками за счет изменения величины рассеяния магнитосиловых линий при помощи магнитного подвижного шунта , вводимого в зазор между удаленными друг от друга обмотками.

1.2 Выпрямители сварочные однопостовые (источники питания постоянным током).

Этот сварочный аппарат состоит из трансформатора и блока вентилей. Иногда в комплект выпрямителя входит также дроссель, включенный в цепь постоянного тока для получения нормального переноса электродного металла в дуге. В основном применяют многофазные выпрямители. В выпрямителях с полого-падающей характеристикой используют трансформаторы с малым сопротивлением короткого замыкания. Для получения падающей характеристики необходимы трансформаторы с дросселями или с развитым магнитным рассеянием, аналогичные ранее описанным. В современных выпрямителях применяют преимущественно кремниевые вентили, а в ряде случаев селеновые. Селеновые выпрямители обладают большой перегрузочной способностью и необходимы для сварочных аппаратов с падающей или жесткой характеристиками.

Кремниевые выпрямители применяют главным образом в источниках с падающими характеристиками. Они отличаются малым размером и, как следствие, очень напряженным тепловым режимом работы.

1.3 Инверторные сварочные аппараты.

Это последнее слово техники в сварочном производстве. Инвертор является блоком питания и генератором сварочного тока, и имеет габариты в 10 раз меньше габаритов выпрямителей и трансформаторов с теми же характеристиками, а главное инверторный аппарат имеет КПД около 90%.. Основным принципом работы сварочного аппарата инвертора является многократное поэтапное преобразование электрической энергии. Можно выделить основные этапы преобразования тока в сварочном инверторе:

• выпрямление переменного сетевого напряжения частотой 50 Гц в первичном выпрямителе, собранном из силовых диодов по мостовой схеме;

• преобразование полученного выпрямленного напряжения с повышенными пульсациями в переменное напряжение высокой частоты с помощью инвертирующего преобразователя;

• понижение переменного напряжения высокой частоты импульсным высокочастотным трансформатором до значения, соответствующего напряжению сварки, с формированием необходимого вида вольтамперной характеристики;

• преобразование вторичным выпрямителем переменного напряжения высокой частоты, имеющего величину сварочного напряжения, в постоянное напряжение со сглаживанием пульсаций тока.

2 Устройство трансформатора.

. Трансформатор — устройство, которое позволяет как повышать, так и понижать напряжение.

Трансформатор состоит из замкнутого железного сердечника, который изготовляют в основном из тонких пластин специальной стали. Это сделано для того, чтобы не терять энергии при преобразовании напряжения. В листовом материале вихревые токи будут играть меньшую роль, чем в сплошном.

Действие трансформатора основано на явлении электромагнитной индукции. При прохождении переменного тока по первичной обмотке в железном сердечнике появляется переменный магнитный поток, который возбуждает э.д.с. индукции в каждой обмотке. Причем мгновенное значение э.д.с. индукции е в любом витке первичной или вторичной обмотки согласно закону Фарадея определяется формулой

е = - ? Ф/ ? t.

Если Ф = Ф0 соs?t, то

е = ? Ф0 sin?t, или

е = E0 sin?t ,

где E0= ? Ф0 - амплитуда э.д.с. в одном витке.

В первичной обмотке, имеющей п1 витков, полная э.д.с. индукции e1 равна п1е.

Во вторичной обмотке полная э.д.с. е2 равна п2

е, где п2 - число витков этой обмотки.

Отсюда следует, что

e1/ е2 = п1/ п2. (1)

Сумма напряжения u1, приложенного к первичной обмотке, и

э.д.с. e1 должна равняться падению напряжения в первичной

u1 + e1 = i1 R1, где

R1 - активное сопротивление обмотки, а i1 -

сила тока в ней. Данное уравнение непосредственно вытекает из общего

уравнения. Обычно активное сопротивление обмотки мало и членом i1

R1 можно пренебречь. Поэтому

При разомкнутой вторичной обмотке трансформатора ток в ней не течет, и имеет

Так как мгновенные значения э.д.с. e1 и e2

изменяются синфазно, то их отношение в формуле (1) можно заменить отношением

действующих значений E1 и E2 этих э.д.с. или,

учитывая равенства (2) и (3), отношением действующих значений напряжений U

Величина k называется коэффициентом трансформации. Если k>1,

то трансформатор является понижающим, при k 0). При активно-емкостной нагрузке (сварочный инвертор) cos опережающий и с ростом потребляемого тока напряжение возрастает тем сильнее, чем меньше cos (рис 2, X 0,015*Р (где Р - в ваттах). Для магнитопроводов отличных от тороидального следует увеличить сечение в 1,3. 1,5 раза. Затем вычисляют диаметр в мм. провода первичной обмотки: di >= 1,13 . Диаметр в мм провода вторичной обмотки вычисляют по формуле: dii>=1,13 , где i - плотность тока в А/мм2. При токе I, меньшем 100 А, принимают i равной 10 А/мм2; при токе менее 150 А - 8 А/мм2, при токе менее 200 А - 6 А/мм2. Если используют некруглый провод, его сечение должно быть равным сечению круглого. В расчете принято, что среднее суммарное время горения дуги не превышает 20 % от среднего суммарного времени пауз между периодами горения дуги.

Теперь обычным порядком рассчитывают условия заполнения обмотками окна магнитопровода. Соотношения здесь не даны; напомним лишь о необходимости внимательно отнестись к расчету, не забыть учесть толщину слоев изоляции.

В качестве примера можно рассмотреть следующий вариант сварочного трансформатора.. Первичная обмотка сконструирована так, чтобы возможно было варьировать число витков, включенных в сеть. Намоточные характеристики трансформатора представлены в таблице.

За последние годы в России достигнуты значительные успехи в разработке новых прогрессивных методов сварки, создание высоко экономических сварных конструкций, разработке новых сварных материалов и освоение сварки многих специальных сталей, известных металлов и сплавов. По уровню сварочной техники, глубине разработки технологических процессов и объёму применения сварки наша страна занимает первое место в мире. Современный уровень развития сварочной техники в РФ является прочной базой для дальнейшего её развития и эффективного использования как модного средства значительного повышения производительности труда, экономии материалов, повышения качества и дешевизны продукции.

Прикрепленные файлы: 1 файл

Сварочный пост.docx

Сваркой называется процесс получения неразъёмных соединений путём установления межатомных связей между свариваемыми частями при их нагревании или пластическом реформировании, или совместном действии того или другого.

Сварки электрической дугой называются в настоящее время самым распространённым способом неразъёмного соединения металлов. Электрическую дугу впервые наблюдал в 1802 году русский учёный В.В. Петров. Он уже указал на возможность использования образующегося при горении дуги тепла для нагрева металла до температуры плавления.

В 1882 году русский изобретатель Н.Н. Бенардос впервые в мире разработал способ электродуговой сварки металлов с применением не плавившегося угольного электрода, и сварки металлическим электродом были изобретены инженером металлургом Н.Г. С Ливановым. Дуговая сварка получила распространение в резервуаростроении, вагоностроении, су- достроении, и также на первых крупнейших стройках нашей страны Днепрогэсе, Магнитогорском и Кузнецком металлургических комбинатах и др.

За последние годы в России достигнуты значительные успехи в разработке новых прогрессивных методов сварки, создание высоко экономических сварных конструкций, разработке новых сварных материалов и освоение сварки многих специальных сталей, известных металлов и сплавов. По уровню сварочной техники, глубине разработки технологических процессов и объёму применения сварки наша страна занимает первое место в мире. Современный уровень развития сварочной техники в РФ является прочной базой для дальнейшего её развития и эффективного использования как модного средства значительного повышения производительности труда, экономии материалов, повышения качества и дешевизны продукции.

- Оборудование электросварочного поста для ручной сварки

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Каждый пост для ручной дуговой сварки состоит из источника питания дуги, сварочных изолированных кабелей (проводов), электрододержателя, в котором закрепляют электрод, и зажимного приспособления (струбцины, клеммы и др.) для присоединения сварочного кабеля к свариваемому изделию, столу или к устройству, в котором размещается свариваемое изделие.

Оборудование сварочных постов зависит от характера производства, размеров свариваемых изделий, принятой технологии изготовления изделий, размещения постов и целого ряда других факторов.

Из всех вариантов устройства сварочных постов можно выделить два: в одном сварочный пост располагается в сварочной кабине; в другом расположен открыто в цехе для сварки громоздких изделий.

Кабины предназначены для аварки сравнительно небольших по размерам изделий (деталей), не требующих специальных приспособлений для сборки и сварки.

Сварочная кабина, помимо оборудования, необходимого для сварочной дуги, имеет: рабочий стол, стул сварщика, местную вытяжную вентиляцию, светильник, брезентовый занавес, закрывающий вход в кабину. Свободная площадь кабины должна составлять 3-4 м 2 . Стенки кабины для свободного притока воздуха не должны доходить до пола на 200- 250 мм. Стенки внутри кабины окрашиваются матовой краской в серый, голубой или желтый цвет.

Рабочий стол сварщика может быть неподвижным или вращающимся с регулированием высоты стола. Высота стола для работы сидя должна быть 0,5-06 м, а для работы стоя около 0,9 м. Крышка стола изготовляется из листовой стали толщиной 10-15 мм или из чугуна толщиной около 25 мм (в этом случае не будет коробления крышки от нагревания при сварке). Площадь крышки стола должна быть около 1 м 2 . К одной из ножек стола приваривают болт для присоединения сварочного кабеля от источника питания. Рядом со сварщиком на ножке стола располагается ящик для электродов. Два ящика используются для хранения инструмента и документации.

Рис. 1 Планировка сварочной кабины.

1 – источник питания дуги; 2 – заземление; 3 – пускатель источника питания;

4 и 5 – прямой и обратный токопроводящие провода; 6 – стол; 7 – вентиляция; 8 – коврик; 9 – электроды; 10 – щиток; 11 – электродержатель; 12 – стул; 13 – ящик для отходов; 14 – дверной проем.

Возможны и другие конструкции сварочных столов, приспособленных для сварки изделий определенной конструкции.

Источник питания дуги (сварочный трансформатор или электросварочный агрегат постоянного тока) может располагаться непосредственно в кабине или находиться вне кабины при групповом размещении источников питания. В последнем случае усложняется регулирование сварочного тока, но улучшаются условия ухода за сварочным оборудованием.

При расположении сварочных постов вне кабины, когда сваривают крупные изделия, не помещающиеся в кабинах, сварщик работает непосредственно у изделия. Рабочее место сварщика в этом случае должно быть ограждено переносными щитами или ширмами высотой 1,2-1,5 м для защиты окружающих от света сварочной дуги. Если сварщик работает на некоторой высоте от пола, то применяются переносные щиты на высоких штативах.

При работе вне кабины источник питания размещается непосредственно у рабочего места сварщика. При групповом размещении источников питания в цехе устраиваются постоянные щитки, располагаемые на определенном расстоянии друг от друга, с клеммами для присоединения сварочных кабелей. Щитки соединяются с источником питания постоянной проводкой.

Для защиты светофильтра от брызг металла используют покровные органические стекла, которые по мере повреждения заменяют новыми.

Сварочные провода. Ток от силовой сети подводится к сварочным аппаратам по проводам марки КРПТ. От сварочных аппаратов к рабочим местам сварочный ток поступает по гибкому проводу марки ПРГ, АПР или ПРГД с резиновой изоляцией. К электрододержателю должен быть подключен гибкий медный провод марки ПРГД длиной не менее 3 м.

Длина проводов от сварочных аппаратов к рабочему месту не должна быть более 30 . 40 м, так как при большой длине проводов напряжение в них значительно падает, что приводит к уменьшению напряжения дуги. Для соединения сварочных проводов применяют специальные муфты, медные наконечники и болты. Температура нагрева проводов не более 70 градусов.

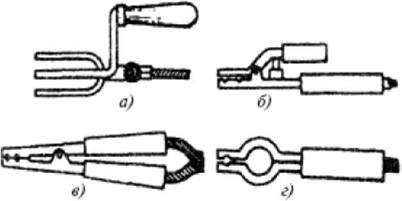

Для зажатия электрода и подвода к нему сварочного тока служит электрододержатель. Более совершенными являются электрододержатели с пружинами.

Рис. 3 Типы электрододержателей:

a-с продольной пружиной, d-диаметр пружины, p-сила зажима электрода,

d = 3 мм, держатель закрыт с двух сторон текстолитовыми накладками;

б-с поперечной пружиной.

Применяются также винтовые, пластинчатые, вилочные и другие типы электрододержателей. Согласно ГОСТ 14651-69 электрододержатели выпускаются трех типов в зависимости от силы сварочного тока: 1 типа – для тока 125 А; 2 типа -125 -315 А; 3 типа – 315 – 500 А.

Электрододержатель должен выдерживать без ремонта 8000 зажимов электродов. Время смены электрода не должно превышать 4 с.

Рис. 4 Типы электрододержателей:

Щитки и маски изготовляются по ГОСТ 1361-69. Материалом служит черная фибра или пластмасса с матовой поверхностью. Масса щитка не должна превышать 0,48 кг, маски – 0,50 кг.

Защитные стекла (светофильтры) предназначены для защиты глаз и кожи лица от лучей дуги, брызг металла и шлака. Размер светофильтра – 52 х 102 мм. Светофильтр вставляется в рамку щитка или маски. Светофильтр защищают от брызг снаружи обычным оконным стеклом. Прозрачное стекло сменяется по мере загрязнения.

Одежда сварщика. В комплект одежды входят куртка, брюки и рукавицы.

Куртку и брюки шьют из брезента, сукна или асбестовой ткани. Одежду из прорезиненного материала не применяют, так как ее легко прожечь нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожога. Рукавицы могут быть брезентовыми или спилковыми.

Дополнительный инструмент сварщика. Для зачистки кромок перед сваркой и удаления с поверхности швов остатков шлака применяют стальные щетки - ручные или с электроприводом. Остывший шлак с поверхности шва удаляют молотком- шлакоотделителем.

Рис. 5 Инструмент для зачистки сварного шва и свариваемых кромок:

а – металлическая щетка; б – молоток-шлакоотделитель.

Рис. 6 Токопроводящие зажимы:

а – быстродействующий с пружинным зажимом; б – с винтовым зажимом; в – с винтовой струбциной.

Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака применяют соответственно клейма, зубила и молотки. Сборочные операции перед сваркой выполняют с помощью шаблонов, отвесов, линеек, угольников, чертилок и специальных приспособлений. При монтажных сварочных работах сварщики используют надеваемые через плечо брезентовые сумки, в которые помещают электроды.

Сварочные трансформаторы ТС и ТСК относятся к трансформаторам с увеличенным магнитным рассеянием. Регулирование сварочного тока производится путем изменения расстояния между первичной и вторичной обмотками при перемещении катушек вторичной обмотки. Трансформаторы ТСК отличаются от трансформаторов ТС наличием конденсаторов, обеспечивающих повышение коэффициента мощности (соз ср).

Трансформатор ТСП-l также построен с увеличенным магнитным рассеянием. Этот трансформатор в отличие от предыдущих не имеет подвижных катушек. Реулирование сварочного тока ступенчатое, т. е. осуществляется путем переключения количества витков вторичной обмотки на клеммовой доске трансформатора. Трансформатор имеет небольшой вес, благодаря чему очень удобен в эксплуатации.

Трансформаторы СТШ-300, СТШ-500 конструкции института 1 электросварки им. Е. О. Патона имеют магнитные шунты; сварочный ток I регулируется изменением положения шунтов. Для удобства транспортировки трансформаторы снабжены обрезиненными колесами, убирающейся ручкой и рым-болтом.

Сварочный трансформатор СТЭ. Этот тип сварочного трансформатора относится к группе трансформаторов с отдельной реактивной катушкой. Сварочный трансформатор СТЭ состоит из собственно трансформатора и индукционного регулятора.

Трансформатор однофазный имеет две обмотки - первичную, включаемую в силовую сеть зажимами А-Х, и вторичную - зажимами а-х, которая соединяется последовательно с регулятором и включается в сварочную цепь.

Как трансформатор, так и регулятор имеют естественное воздушное охлаждение. Кожухи трансформатора и регулятора сделаны из тонкого листового железа. Для облегчения передвижения трансформатор и регулятор

Сердечник трансформатора собирается из листов трансформаторной стали толщиной 0,5 мм. Обмотки трансформатора выполнены в виде двух цилиндрических катушек, каждая из которых состоит из двух слоев изолированного медного провода марки ПБД (первичная обмотка) и одного наружного слоя голой шинной меди (вторичная обмотка).

Первичные обмотки для напряжения 380 В соединяются между собой последовательно, а для напряжения 220 В - параллельно. Вторичные обмотки в обоих случаях соединяются последовательно.

На одной торцовой стенке кожуха трансформатора имеется клеммовая доска, к которой подведены концы первичной обмотки. На противоположной торцовой стенке имеется клеммовая доска вторичной обмотки. Каждый зажим снабжен кабельным наконечником, предназначенным для впаивания в него провода соответствующего сечения.

Сердечник регулятора также собирается из трансформаторной стали толщиной 0,5 мм. Обмотка регулятора сделана из голой шинной меди с асбестовыми прокладками, пропитанными теплостойким лаком.

В верхней части сердечника имеется подвижный пакет, движением которого регулируется воздушный зазор. Регулирование производится рукояткой, которая насажена на винт. Винт входит в гайку, вмонтированную в подвижный пакет. Вращение рукоятки по часовой стрелке вызывает увеличение воздушного зазора в сердечнике регулятора, уменьшение индуктивного сопротивления и, следовательно, увеличение сварочного тока. Вращение рукоятки против часовой стрелки вызывает уменьшение сварочного тока.

Чтобы избежать сильной вибрации, подвижный пакет прижимается двумя специальными пружинами. В некоторых типах регуляторов имеется специальный прижимной винт.

На торцовой стенке кожуха, над винтом подвижного пакета, расположен

указатель тока, шкала которого градуирована в амперах. При номинальном напряжении питающей сети и при рабочем напряжении трансформатора (на его вторичных зажимах) точность показаний шкалы равна 10%.

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.

Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75 В. При сварке на малых токах (60—100 А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70 — 80 В.

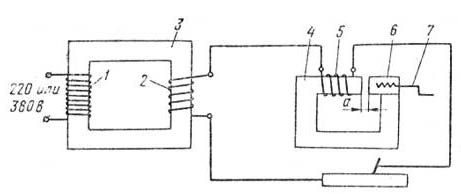

Трансформаторы с нормальным магнитным рассеянием. На рис. 1 приводится принципиальная схема трансформатора с отдельным дросселем. Комплект источников питания состоит из понижающего трансформатора и дросселя (регулятора реактивной катушки).

Рис. 1. Принципиальная схема трансформатора с отдельным дросселем (сварочный ток регулируется изменением воздушного зазора)

Понижающий трансформатор, основой которого является магнитопровод 3 (сердечник), изготовлен из большого количества тонких пластин (толщиной 0,5 мм) трансформаторной стали, стянутых между собой шпильками. На магнитопроводе 3 имеются первичная 1 и вторичная 2 (понижающая) обмотки из медного или алюминиевого провода.

Дроссель состоит из магнитопровода 4, набранного из листов трансформаторной стали, на котором расположены витки медного или алюминиевого провода 5, рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе 4 имеется подвижная часть б, которую можно перемещать с помощью винта, вращаемого рукояткой 7.

Первичная обмотка 1 трансформатора подключается в сеть переменного тока напряжением 220 или 380 В. Переменный ток высокого напряжения, проходя по обмотке 1, создаст действующее вдоль магнитопровода переменное магнитное поле, под действием которого во вторичной обмотке 2 индуктируется переменный ток низкого напряжения. Обмотку дросселя 5 включают в сварочную цепь последовательно со вторичной обмоткой трансформатора.

Величину сварочного тока регулируют путем изменения воздушного зазора а между подвижной и неподвижной частями магнитопровода 4 (рис. 1). При увеличении воздушного зазора а магнитное сопротивление магнитопровода увеличивается, магнитный поток соответственно уменьшается, а следовательно, уменьшается индуктивное сопротивление катушки и увеличивается сварочный ток. При полном отсутствии воздушного зазора а дроссель можно рассматривать как катушку на железном сердечнике; в этом случае величина тока будет минимальной. Следовательно, для получения большей величины тока воздушный зазор нужно увеличить (рукоятку на дросселе вращать по часовой стрелке), а для получения меньшей величины тока — зазор уменьшить (рукоятку вращать против часовой стрелки). Регулирование сварочного тока рассмотренным способом позволяет настраивать режим сварки плавно и с достаточной точностью.

Современные сварочные трансформаторы типа ТД, ТС, ТСК, СТШ и другие выпускаются в однокорпусном исполнении.

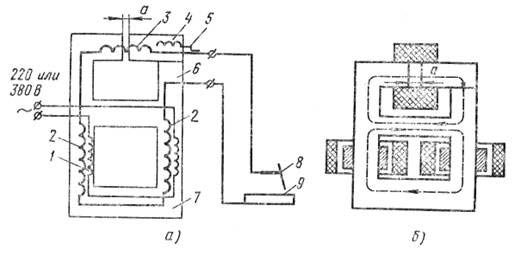

Рис. 2. Принципиальная электрическая и конструктивная схема трансформатора типа СТН в однокорпусном исполнении (а) и его магнитная схема (б). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — реактивная обмотка; 4 — подвижной пакет магнитопровода; 5 — винтовой механизм с рукояткой; 6 — магнитопровод регулятора; 7 — магнитопровод трансформатора; 8 — электродержатель; 9 — свариваемое изделие

В 1924 г. академиком В. П. Никитиным была предложена система сварочных трансформаторов типа СТН, состоящих из трансформатора и встроенного дросселя. Принципиальная электрическая и конструктивная схема трансформаторов типа СТН в однокорпусном исполнении, а также магнитная система показаны на рис. 2. Сердечник такого трансформатора, изготовленный из тонколистовой трансформаторной стали, состоит из двух, связанных общим ярмом сердечников,— основного и вспомогательного. Обмотки трансформатора изготовлены в виде двух катушек, каждая из которых состоит из двух слоев первичной обмотки 1, выполненных из изолированного провода, и двух наружных слоев вторичной обмотки 2, выполненных из неизолированной шинной меди. Катушки дросселя пропитаны теплостойким лаком и имеют асбестовые прокладки.

Обмотки трансформаторов типа СТН изготовляют из медного или алюминиевого проводов с выводами, армированными медью. Величину сварочного тока регулируют с помощью подвижного пакета магнитопровода 4, путем изменения воздушного зазора а винтовым механизмом с рукояткой 5. Увеличение воздушного зазора при вращении рукоятки 5 по часовой стрелке вызывает, как и в трансформаторах типа СТЭ с отдельным дросселем, уменьшение магнитного потока в магнитопроводе 6 и увеличение сварочного тока. При уменьшении воздушного зазора повышается индуктивное сопротивление реактивной обмотки дросселя, а величина сварочного тока уменьшается.

ВНИИЭСО разработаны трансформаторы этой системы СТН-500-П и СТН-700-И с алюминиевыми обмотками. Кроме того, на базе этих трансформаторов разработаны трансформаторы ТСОК-500 и ТСОК-700 со встроенными конденсаторами, подключенными к первичной обмотке трансформатора. Конденсаторы компенсируют реактивную мощность и обеспечивают повышение коэффициента мощности сварочного трансформатора до 0,87.

Однокорпусные трансформаторы СТН более компактны, масса их меньше, чем у трансформаторов типа СТЭ с отдельным дросселем, а мощность одинакова.

Трансформаторы с подвижными обмотками с увеличенным магнитным рассеянием. Трансформаторы с подвижными обмотками (к ним относятся сварочные трансформаторы типа ТС, ТСК и ТД) получили в настоящее время широкое применение при ручной дуговой сварке. Они имеют повышенную индуктивность рассеяния и выполняются однофазными, стержневого типа, в однокорпусном исполнении.

Катушки первичной обмотки такого трансформатора неподвижные и закреплены у нижнего ярма, катушки вторичной обмотки подвижные. Величину сварочного тока регулируют изменением расстояния между первичной и вторичной обмотками. Наибольшая величина сварочного тока достигается при сближении катушек, наименьшая — при удалении. С ходовым винтом 5 связан указатель примерной величины сварочного тока. Точность показаний шкалы составляет 7,5 % от значения максимального тока. Отклонения величины тока зависят от подводимого напряжения и длины сварочной дуги. Для более точного замера сварочного тока должен применяться амперметр.

| |

| Рис. 3. Сварочные трансформаторы: а — конструктивная схема трансформатора ТСК-500; б — электрическая схема трансформатора ТСК-500: 1 — сетевые зажимы для проводов; 2 — сердечник (магнитопровод); 3 — рукоятка регулирования тока; 4 — зажимы для подсоединения сварочных проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор; в — параллельное; г — последовательное соединение обмоток трансформатора ТД-500; ОП — первичная обмотка; ОВ — вторичная обмотка; ПД — переключатель диапазона токов; С — защитный фильтр от радиопомех. | Рис.4 Портативный сварочный аппарат |

На рис. 3-а,б показаны принципиальная электрическая и конструктивная схемы трансформатора ТСК-500. При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмоток 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается и величина сварочного тока уменьшается.

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке. Трансформаторы типа ТСК отличаются от ТС наличием компенсирующих конденсаторов 8, обеспечивающих повышение коэффициента мощности (соs φ). На рис. 3, в показана принципиальная электрическая схема трансформатора ТД-500.

ТД-500 представляет собой понижающий трансформатор с повышенной индуктивностью рассеяния. Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Трансформатор работает на двух диапазонах: попарное параллельное соединение катушек обмоток дает диапазон больших токов, а последовательное — диапазон малых токов.

Последовательное соединение обмоток за счет отключения части витков первичной обмотки позволяет повысить напряжение холостого хода, что благоприятно отражается на горении дуги при сварке на малых токах.

При сближении обмоток уменьшается индуктивность рассеяния, что приводит к увеличению сварочного тока; при . увеличении расстояния между обмотками увеличивается индуктивность рассеяния, а ток соответственно уменьшается. Трансформатор ТД-500 имеет однокорпусное исполнение с естественной вентиляцией, дает падающие внешние характеристики и изготавливается только на одно напряжение сети — 220 или 380 В.

Трансформатор ТД-500 ~ однофазный стержневого типа состоит из следующих основных узлов: магнитопровода — сердечника, обмоток (первичной и вторичной), регулятора тока, переключателя диапазонов токов, токоуказательного механизма и кожуха.

Алюминиевые обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижно закреплены у нижнего ярма, а вторичной обмотки — подвижные. Переключение диапазонов тока производят переключателем барабанного типа, рукоятка которого выведена на крышку трансформатора. Величину отсчета тока производят по шкале, отградуированной соответственно на два диапазона токов при номинальном напряжении питающей сети.

Емкостной фильтр, состоящий из двух конденсаторов, служит для снижения помех радиоприемным устройствам.

Правила техники безопасности при эксплуатации сварочных трансформаторов. В процессе работы электросварщик постоянно обращается с электрическим током, поэтому все токоведущие части сварочной цепи должны быть надежно изолированы. Ток величиной 0,1 А и выше опасен для жизни и может привести к трагическому исходу. Опасность поражения электрическим током зависит от многих факторов и в первую очередь от сопротивления цепи, состояния организма человека, влажности и температуры окружающей атмосферы, напряжения между точками соприкосновения и от материала пола, на котором стоит человек.

Сварщик должен помнить, что первичная обмотка трансформатора соединена с силовой сетью высокого напряжения, поэтому в случае пробоя изоляции это напряжение может быть и во вторичной цепи трансформатора, т. е. на электрододержателе.

Напряжение считается безопасным: в сухих помещениях до 36 В и в сырых до 12 В.

При сварке в закрытых сосудах, где повышается опасность поражения электрическим током, необходимо применять ограничители холостого хода трансформатора, специальную обувь, резиновые подстилки; сварка в таких случаях ведется под непрерывным контролем специального дежурного. Для снижения напряжения холостого хода существуют различные специальные устройства — ограничители холостого хода.

Сварочные трансформаторы промышленного использования, как правило, подключают к трехфазной сети 380 В, что в бытовых условиях не всегда удобно. Как правило, подключение индивидуального участка к трехфазной сети хлопотно и дорого, и без особой нужды это не делают. Для таких потребителей промышленность выпускает сварочные трансформаторы, рассчитанные на работу от однофазной сети с напряжением 220 — 240 В. Пример такого портативного сварочного аппарата приведен на рис.4. Этот аппарат, обеспечивающий разогрев дуги до 4000°С, уменьшает обычное сетевое напряжение, одновременно повышая сварочный ток. Ток в установленном диапазоне регулируется с помощью ручки, смонтированной на передней панели аппарата. В комплект аппарата входит сетевой кабель и два сварочных провода, один из которых соединен с электрододержателем, а второй - с заземляющим зажимом.

Обычно для домашних работ вполне подходят аппараты, вырабатывающие сварочный ток в 140 ампер при 20-процентном рабочем цикле. При выборе аппарата следует обращать внимание на то, чтобы регулировка сварочного тока была плавной.

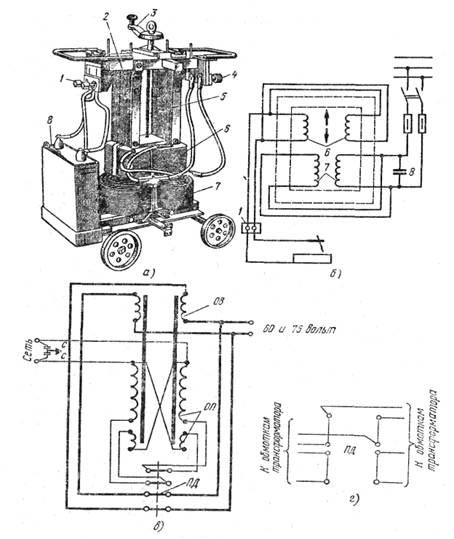

Рабочее место сварщика - это сварочный пост (рис. 20), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными. Сварочные посты необходимо размещать в специальных сварочных кабинах. В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постов.

Рис. 20. Сварочный пост для ручной сварки: 1 - сеть

электрического питания; 2 - рубильник или магнитный пускатель; 3 - источник питания; 4 - сварочные провода; 5 - электрододержатель; 6 - зонд местной вытяжки воздуха

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений. Сварочный пост комплектуется источником питания, электрододержателем, сварочными проводами, зажимами для токонепроводящего провода,

сварочным щитком с защитными светофильтрами, различными

зачистными и мерительными инструментами. Сварщики обеспечиваются средствами личной защиты, спецодеждой. Электрододержатель - приспособление для закрепления электрода и подвода к нему тока (рис. 21). Среди всего многообразия применяемых электрододержателей наиболее безопасными являются пружинные, изготовляемые в

соответствии с существующими стандартами: I типа - для тока до 125 А; II типа - для тока 125—315 A; III типа - для тока 315- 500 А. Эти электрододержатели выдерживают без ремонта 8 000—10 000 зажимов. Время замены электрода не превышает 3—4 с. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50 кг. Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Номер светофильтра

подбирается в первую очередь в зависимости от индивидуальных особенностей зрения сварщика. Однако следует учитывать некоторые объективные факторы: величину сварочного тока, состав свариваемого металла, вид дуговой сварки, защиту сварочной ванны от воздействия газов воздуха. Размер светофильтра 52x102 мм. При сварке покрытыми электродами следует ориентироваться на применение светофильтров различных номеров в зависимости от величины сварочного тока: 100 А - №С5; 200 А-№С6; 300 А-№С7; 400 А-№С8; 500 А -№С9 ит. д. При сварке плавящимся электродом тяжелых металлов в инертном газе следует пользоваться светофильтром на номер меньше, а легких металлов - на номер больше по сравнению со светофильтром при сварке покрытыми электродами. При сварке в среде С02 применяют следующие светофильтры: до 100 А-№С1; 100-150 А-№С2; 150-250 А - № СЗ; 250—300 А -№С4; 300—400 А-№С5 ит. д. Светофильтры вставляются в рамку щитка, а снаружи светофильтр защищают обычным стеклом от брызг металла и шлака. Прозрачное стекло периодически заменяют. Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ (Правила устройства и эксплуатации электроустановок) из расчета плотности тока до 5 А/мм2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО. Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18— 0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи. Рекомендуемые сечения сварочных проводов для подвода тока от сварочной машины или источника питания к электрододержателю и свариваемому изделию приведены в (табл. 2).

Читайте также: