Ненасыщенные полиэфирные смолы реферат

Обновлено: 07.07.2024

Ненасыщенные полиэфирные смолы получаются в результате полиэте-рификации чаще всего ненасыщенных многоосновных кислот и многоатомных спиртов, последние также могут содержать непредельные связи. Обычно ненасыщенные полиэфиры синтезируются из малеиновой или фумаровой кислот и гликолей. [2]

Ненасыщенные полиэфирные смолы в KCN стойки, другие сорта и в NaCN-нестойки. [3]

Ненасыщенные полиэфирные смолы представляют собой растворы ненасыщенных полиэфиров молекулярного веса 700 - 3000 в мономерах или олигомерах, способных к сополимеризации с этими полиэфирами. [4]

Ненасыщенные полиэфирные смолы представляют собой линейные продукты поликонденсации двухосновных кислот с двухатомными спиртами. Принципиально ненасыщенность поливфира может происходить как от кислотного, так и от спиртового компонента, но па практике обычно пользуются кислотными ненасыщенными компонентами: малеи-новой кислотой, ее ангидридом или фумаровой кислотой. Наряду с непредельными кислотами в состав полиэфира вводят и насыщенные двухосновные кислоты, чтобы предупредить образование слишком большого числа мостиков в отвержденном стиролом продукте и таким образом обеспечить достаточную эластичность пленок. В качестве насыщенных кислотных компонентов применяют главным образом ангидрид фталевой кислоты, но также и изофталевую и адипиновую кислоты. [5]

Ненасыщенные полиэфирные смолы могут быть модифицированы путем присоединения по двойным связям молекул жидких полимеров с концевыми меркаптогруппами. При этом улучшаются ударная вязкость и усадка, но другие физические свойства значительно ухудшаются. Для такой модификации не пригодны сильно разветвленные полимеры, но все-таки описанным способом можно получить достаточно гибкий блок-сополимер, особенно если использовать полимер, синтезированный из подходящего мономера. [6]

Ненасыщенные полиэфирные смолы отверждаются без выделения летучих продуктов и при соответствующем выборе системы отвердителей при комнатной температуре. Благодаря этому процесс формования крупногабаритных изделий может производиться при низком давлении с использованием простейшей технологической оснастки. [7]

Ненасыщенные полиэфирные смолы в KCN стойки, другие сорта и. [8]

Ненасыщенные полиэфирные смолы - НПС ( табл. 148) представляют собой растворы ненасыщенных полиэфиров в ненасыщенном мономере или в смеси мономеров. Наиболее распространенными в производстве НПС мономером является стирол. Для получения НПС улучшенной атмосферостой кости используют ме-тилметакрилат. Недостатком этих мономеров является их токсичность и летучесть. [9]

Ненасыщенные полиэфирные смолы имеют преимущество, перед фенольными смолами: они способны от-верждаться при комнатной или сравнительно невысокой температурах без выделения каких-либо побочных продуктов, что очень важно при использовании их для противокоррозионной защиты крупногабаритного химического оборудования и сооружений. [10]

Ненасыщенные полиэфирные смолы представляют со бой растворы ненасыщенных полиэфиров молекулярной массы 700 - 3000 в мономерах или олигомерах, способных к сопо-лимеризации с этими полиэфирами. [11]

Ненасыщенные полиэфирные смолы с добавкой соли кадмия 2-этилгексановой кислоты [2377] сохраняют цвет при повышенных температурах. [12]

Ненасыщенные полиэфирные смолы отверждаются без выделения летучих продуктов и при соответствующем выборе системы отвердителей при комнатной температуре. Благодаря этому процесс формования крупногабаритных изделий может производиться при низком давлении с использованием простейшей технологической оснастки. [13]

Ненасыщенные полиэфирные смолы представляют собой растворы ненасыщенных полиэфиров в мономерах или олигомерах, способных сополимеризовываться с ними / Получают полиэфиры реакцией поликонденсации гликолей с ненасыщенными дикарбоновыми кислотами или их ангидридами. Чаще всего для синтеза используют этиленгликоль, 1 2-пропиленгликоль, диэтиленгликоль, а также малеиновый и фталевый ангидриды. [14]

Ненасыщенные полиэфирные смолы в KCN стойки, другие сорта и в NaCN - нестойки. [15]

Цель: Изучить композиционные материалы их свойства и технологию производства

Задачи: 1) Рассмотреть композиционные материалы и их свойства;

2) Рассмотреть технологию производства композиционных материалов.

Содержание

Введение…………………………………………………………..………3

Глава 1. Композиционные материалы

1.1 Связующие материалы композитов……………………….………7

1.1.1 Полимеры и их свойства…………………………………………. 7

1.1.2 Смолы и их свойства……………………………………………. 10

1.1.3 Металлические матрицы и их свойства………………………….16

1.2 Армирующие волокна композитов……………………………. 18

1.2.1 Стекловолокно и его свойства……………………………………18

1.2.2 Стеклонаполненные термопласты и их свойства……………….19

1.2.3 Высокосилекаты, кварц и их свойства…………………………..21

1.2.4 Другие волокна композитов и их свойства……………………. 22

Вывод…………………………………………………………………….25

Глава 2. Технология производства

2.1 Технологии производства полиэфирных смол и изделий из них..26

2.2 Основы технологии изготовления металлической матрицы……..29

2.3 Производство стекловолокон……………………………….……. 30

2.4 Технология производства Стеклонаполненных термопластов…..32

2.5 Изготовление многонаправленных структур……………………. 33

Вывод…………………………………………………………………….35

Заключение………………………………………………………………36

Список используемой литературы…………

Работа содержит 1 файл

реферат Композиционные материалы.doc

Термостабильные соединения слабо реагируют на изменение температуры. Их физические свойства мало изменяются вплоть до терморазрушения. Такое поведение характерно для полимеров с сетчатой и пространственной структурами макромолекул, а также для некоторых материалов, имеющих линейную высокоориентированную полярную структуру.

Физико-механические свойства полимеров

Физико-механические свойства полимеров опреледяются не только их химическим составом, но и физическим состоянием. Полимеры могут находиться в аморфном или частично кристаллическом состоянии. В случае аморфного состояния упорядоченное строение наблюдается только на расстояниях, сравнимых с размерами звеньев цепи. Под кристалличностью понимается упорядоченное расположение макромолекул. Для кристаллических полимеров порядок в расположении молекул наблюдается на расстояниях во много раз превышающих размеры звеньев цепи полимера.

Обычно для полимеров характерно смешанное состояние, когда часть объема находится в кристаллическом состоянии, а часть — в аморфном. Принято считать, что полимер находится в кристаллическом состоянии, если это состояние имеет 60 и более процентов его объема. Степень кристалличности зависит от условий, в которых полимер находится (температура, влажность, механическое нагружение и т. п.).

1.1.2 Смолы и их свойства

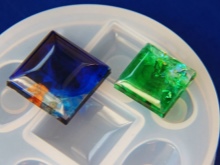

Полиэфирные смолы содержат несколько компонентов: смола, инициатор, наполнитель и активатор. Смола служит основой, активатор повышает ее химическую активность, инициатор запускает химическую реакцию, в результате которой смола отвердевает. При отверждении идет образование прочной пространственной структуры, реакция отверждения проходит с выделением теплоты, что способствует более полному протеканию процесса. В качестве наполнителя чаще всего используются стекловолокна.

Свойства полиэфирных смол достаточно разнообразны, стоимость их невысока. Разнообразие свойств и доступность смол являются причиной их широкого применения. Из наполненных полиэфирных смол изготавливают детали судов, самолетов, автомобилей, строительные панели, корпуса маломерных судов, спортинвентарь и многое другое.

Механические свойства полиэфирных смол варьируются в широких пределах вследствие различий в технологиях их изготовления и свойств используемых компонентов.

Помимо армирующих элементов в полиэфирные смолы часто вводят другие наполнители. Одна из основных причин для этого — желание снизить стоимость готовых изделий. Кроме этого, наполнители позволяют влиять на параметры процесса отверждения, способствуют снижению степени усадки и вероятности образования трещин при отверждении, повышают качество поверхностей. Наиболее распространенные наполнители — глины и карбонаты. Маесовая доля наполнителя колеблется в пределах 10-70 % (чаще всего — 20-30 %).

Могут применяться и другие виды наполнителей — красители и пигменты (слабо влияют на механические характеристики, позволяют управлять временными характеристиками процесса отверждения), ингибиторы горения (повышают огнестойкость), поглотители УФ-излучения и др.

Основные достоинства армированных полиэфирных смол:

- удельная прочность выше, чем у многих других материалов;

- низкая стоимость сырья и производства, простые технологии;

- возможность изготовления крупногабаритных изделий сложной формы, что упрощает конструирование и сборку изделий.

При использовании полиэфирных смол для изготовления композитов необходимо учитывать ряд факторов, среди которых можно выделить следующие:

- зависимость механических характеристик композита от содержания и ориентации армирующих элементов (стекловолокна), а также наличия некоторых наполнителей;

- проблемы, связанные с усталостью материала, устойчивостью к истиранию, воздействию растворителей и химикатов, способностью некоторых типов армирующих наполнителей (стекловолоконные жгуты) впитывать влагу и др.

Типы ненасыщенных полиэфирных смол

Проявляемые ненасыщенными полиэфирными смолами типичные свойства служат основой для выделения среди них нескольких основных типов.

Полиэфирные смолы общего назначения

Этот тип смол обычно применяется для изготовления изделий и элементов конструкций бытового назначения либо слабонагруженных конструкционных элементов. Смолы ипользуются в основном в чистом виде, без армирования. Примеры применения: емкости для жидкостей, стойки, поддоны и т. п.

Эластичные полиэфирные смолы

Такие смолы отличаются большей эластичностью и меньшей жесткостью по сравнению со смолами общего назначения. Эти смолы обычно используются в качестве добавок к другим типам смол для снижения их хрупкости и жесткости, а также облегчения обработки. Находят применение при изготовлении декоративных изделий, пуговиц и т. п.

Смолы на основе диэфиров винилкарбоновых кислот (ДВК)

Данный вид смол очень похож на полиэфирные смолы. Основная цепь макромолекул таких смол состоит из эпоксидных, полиэфирных либо полиурета-новых сегментов. Отличие от полиэфирных смол заключается в химическом составе концевых элементов макромолекул. Вид этих элементов влияет на физические свойства и области применения смол. Характерной особенностью смол является зависимость их свойств от величины эпоксидных блоков, входящих в состав макромолекул — чем больше молекулярная масса таких блоков, тем выше прочность и эластичность смолы, но тем ниже ее теплостойкость и устойчивость к действию растворителей. Типичные значения механических характеристик смол на основе ДВК.

Смолы обладают высокой реакционной способностью, поэтому для их отверждения удобно использовать методы облучения.

ДВК-смолы эффективно отверждаются при радиационном облучении, облучении электронными пучками и другими источниками излучения. Часто используется отверждение под действием УФ-излучения, время отверждения при этом может быть очень малым — порядка 0,1 сек. Преимущества отверждения под действием излучения по сравнению с термическими методами: высокая энергетическая эффективность, снижение (или полное исключение) испарения компонентов, высокая производительность процесса, отверждение при комнатной температуре, низкая стоимость оборудования.

Упругие полиэфирные смолы

Полиэфирные смолы этого типа отличаются большей жесткостью по сравнению с эластичными смолами. Используются при изготовлении изделий, испытывающих ударные нагрузки: защитные шлемы, ограждения, детали корпусов автомобилей и самолетов.

Эпоксидные смолы

Эпоксидные смолы являются одним из лучших видов связующего для большого числа волокнистых КМ. Основные причины этого заключаются в следующем:

- эпоксидные смолы обладают хорошей адгезией к большому числу наполнителей и армирующих компонентов;

- известно большое количество разновидностей доступных эпоксидных смол и отверждающих компонентов, что позволяет получать материалы с широким сочетанием свойств;

- реакция отверждения не сопровождается выделением воды или каких-либо летучих веществ, при этом усадка смол ниже, чем во многих других случаях;

Изделия из эпоксидных смол отличает повышенная стоимость по сравнению с другими смолами, но высокие эксплуатационные свойства изделий из таких смол окупают расходы на сырье.

Устойчивые к атмосферным воздействиям

Основное назначение смол этого типа — сохранение свойств под действием солнечного света. С этой целью в них вводят компоненты, поглощающие ультрафиолетовое излучение, а также подбирают компоненты, устойчивые к воздействию солнечного излучения. Такие смолы применяются в строительстве при изготовлении перекрытий, наружных панелей облицовки зданий, крыш.

Полиэфирные смолы с малой усадкой

Усадка смол в процессе отверждения может приводить к появлению дефектов (раковин) на поверхности создаваемых изделий. Полиэфирные смолы с малой усадкой включают в себя термопластичные компоненты (например, полистирол), которые только частично ратворяются в исходной композиции. В таких смолах при отверждении имеет место образование внутренних микропустот (микропор), которые компенсируют обычную усадку полимерной смолы. Смолы с малой усадкой применяются при изготовлени деталей автомобилей и бытовой электротехники.

Полибутадиеновые смолы

Полибутадиеновые смолы — это высокомолекулярные углеводородные термореактивные смолы. Особенностью технологии приготовления полибутадиеновых смол является создание на концах макромолекул реакционно-способных групп. Эти группы придают макромолекулам способность наращивать свою массу еще до начала процесса отверждения. Полибутадиеновые смолы отличаются очень хорошими электрическими свойствами и химической стойкостью, а также устойчивостью к воздействию влаги. Такое сочетание свойств позволяет успешно применять ПБ-смолы при изготовлении обтекателей авиационных бортовых радиолокационных антенн, для которых особые требования предъявляются к толщине, диэлектрической проницаемости и устойчивости к воздействию окружающей среды в сильных электромагнитных полях. В тех случаях, когда нет особых требований по электрическим свойствам, применение полибутадиеновых смол оказывается не столь выгодным, поскольку их механические свойства уступают другим аналогичным материалам.

Химически стойкие полиэфирные смолы

Для смол общего назначения характерна слабая устойчивость к воздействию щелочей. Использование компонентов, повышающих содержание углерода в смоле, приводит к снижению количества химически активных связей. Такие смолы используют в производстве деталей химического оборудования — вытяжных шкафов, корпусов химических реакторов, емкостей, трубопроводов.

Специальные полиэфирные смолы

Смолы этой категории применяются реже. Однако все они представляют собой композиции со специально подобранными компонентами (наполнителями, активаторами), которые обеспечивают им наличие некоторых специальных свойств, например, повышенную теплостойкость, отверждаемость под действием ультрафиолетового или другого излучения и т. п. Масштабы производства специальных смол существенно ниже, чем других выделенных типов. Собственно, именно эта причина служит основой для объединения их в одну категорию.

Термостойкие смолы

Термостойкие смолы представляют собой полимеры, имеющие высокую температуру стеклования и способные выдержать на воздухе продолжительный 300 ° C

Полиимидные смолы отличаются высокой стабильностью своих свойств, в том числе после длительного пребывания под действием высоких температур. Испытания показывают, что механические свойства смол сохраняются после выдерживания образцов при температуре ~ 370 °C на воздухе в течение примерно 5 суток, в кипящей воде — до 2-х недель.

1.1.3 Металлические матрицы и их свойства

Связующие из полимеров находят широкое применение при создании КМ, однако они имеют ряд недостатков, основными среди которых являются следующие:

- низкое сопротивление матрицы сдвигу;

- невысокая прочность связи матрицы и армирующих волокон;

- невозможность использования в условиях действия температур, превышающих температуру термической деструкции полимера;

- низкое сопротивление эрозии при воздействии газовых потоков.

При выборе способа получения КМ на основе металлической матрицы и оптимизации технологических параметров такого процесса следует учитывать необходимость выполнения следующих условий:

Развитие химической промышленности является следствием индустриального прогресса, развитие которого приходится еще на начало 20 века. Этот период знаменит не только вытеснением мануфактуры фабричным производством и повышением значимости машинного труда. Постепенно закладывались основы для создания качественных синтетических материалов. К середине столетия перед человечеством открылись технологии производства полиэфирных смол. Если изначально область их применения была весьма ограничена, то в настоящее время они составляют костяк в промышленности и строительстве.

Полиэфирные смолы можно назвать продуктом нефтехимической переработки. Их получают при смешивании и поликонденсации многоатомных спиртов, кислот и ангидридов.

В результате сложного химического процесса получается материал с уникальными свойствами. Он необычайно востребован, благодаря своей относительно низкой стоимости. Изначально лидером по производству полиэфирных смол являлись США. К началу 60-х годов в Америке было налажено производство экологически чистых аналогов на основе растительных масел, однако рост нефтедобычи существенно повлиял на вектор развития нефтехимической промышленности.

Состав

Полиэфирные смолы имеют сложный состав. Все компоненты можно разбить на отдельные группы, которые выполняют вполне определенную функцию.

- Полиэфир или полиэфирный олигомер содержится в количестве 65-70%. Это основное вещество, подвергающееся полимеризации.

- Растворитель. Его объем составляет до 30%. Вещества, являющиеся растворителями, способны снижать вязкость материала, вступая в реакцию сополимеризации основного компонента.

- Инициатор – вещество, которое способствует началу реакции. Доля его содержания составляет 1,8%.

- Ускоритель играет роль катализатора. С его помощью существенно увеличивается скорость реакции. В смоле содержится около 1,5% ускорителя.

- Ингибитор. Добавляется в основной состав для хранения. Именно он не дает смоле самостоятельно подвергаться полимеризации.

Как было указано выше, основной компонент полиэфир состоит из спиртов, кислот и ангидридов. Обычно в качестве спиртов выступает этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль или глицерин. Остальными компонентами выступают фумаровая кислота, малеиновый ангидрид, адипиновая кислота и фталевый ангидрид.

После смешивания компонентов до наступления реакции отверждения полиэфир обладает относительно небольшой молекулярной массой. В процессе полимеризации молекулы образуют трехмерную сетчатую структуру, а их масса стремительно растет. Образование связанной структуры повышает прочность и плотность конечного материала.

В подавляющем большинстве случаев на производстве полиэфирных смол используют стирол в качестве растворителя. Он имеет высокую эффективность наряду с низкой стоимостью, однако требует осторожного обращения. Стирол токсичен и горюч, что создает потенциальную опасность отравления или взрыва.

Инициатор нужен компонентам смолы, чтобы началась реакция отверждения. Перекись и гидроперекись, являясь инициаторами, взаимодействуют с ускорителем. В результате реакции они образуют свободные радикалы, которые, в свою очередь, превращают молекулы полиэфира также в свободные радикалы, в чем и заключается процесс полимеризации. Он сопровождается повышением температуры материала. После добавления инициатора в состав смолы необходимо произвести заливку в течение суток.

Ингибиторы замедляют реакцию полимеризации. Дело в том, что многие смолы даже без ускорителей и инициаторов способны образовывать свободные радикалы. Такие вещества, как фенол, трикрезол, некоторые кислоты и хиноны могут быть добавлены в полиэфиры в небольшом количестве. Обычно их доля не превышает 0,05%.

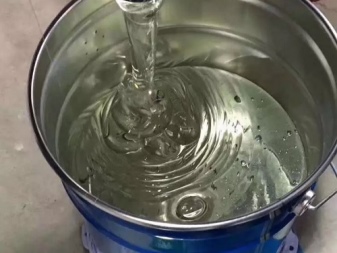

Изготовление

В процессе перегонки нефти образуются такие продукты, как бензол, этилен и пропилен. На их основе производятся ангидриды, многоосновные кислоты и гликоли. При соединении всех компонентов образуется базовый состав полиэфира. Его еще называют базовой смолой. Для получения готовой полиэфирной смолы базовый состав смешивают с растворителем.

В принципе, уже после их взаимодействия получается состав с характерными свойствами. Он поступает в продажу и может быть использован на производстве. Тем не менее, возможен переход процесса на второй этап. В смолу вводятся различные добавки. Их содержание и дозировка зависит от назначения. Примером служат пластификаторы, пигменты и связующие компоненты.

После того, как полиэфирная смола поступила в продажу, на реализацию отводится ограниченное время. Причина заключается в том, что процесс полимеризации и отверждения начинается самопроизвольно.

Со временем качество основного состава постепенно ухудшается. Для увеличения срока хранения приходится понижать температуру, поэтому рекомендуется смолу хранить в холодильниках.

Перед непосредственным применением все компоненты разогреваются до комнатной температуры, основной состав смешивается с отвердителем, активатором и катализатором согласно инструкции от производителя. После смешивания всех компонентов смола приобретает характерные показатели влагостойкости, плотности и прочности. В продаже встречаются однокомпонентные материалы, это означает, что дополнительные компоненты придется докупать отдельно.

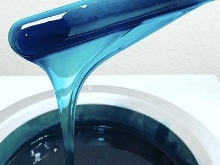

Свойства и характеристики

Полиэфирная смола в готовом к применению виде по своей консистенции похожа на жидкий мед. Она может принимать разные оттенки, от желтого до темно-коричневого. Несмотря на наличие окраса, смола прозрачная. После того, как в основной состав добавляется отвердитель, прозрачность снижается, а сам материал густеет. В промежуточном состоянии он похож на резину, а по завершении отверждения становится твердым. На затвердевшую полиэфирную смолу хорошо наносится лак и различные краски.

Для полиэфирных смол можно сформулировать целый ряд уникальных свойств. Именно они играют определяющую роль в определении сферы применимости материала. Опишем кратко свойства и применение полиэфирной смолы.

- Низкая теплопроводность. Теплоизоляционные свойства смолы востребованы в промышленности и строительстве. Даже относительно небольшой слой способен служить неплохим изолятором.

- Влагостойкость. В затвердевшем виде полиэфирная смола не пропускает влагу. Она может использоваться даже в условиях повышенной влажности в качестве гидроизоляции.

- Повышенное время эксплуатации. Изделия из полиэфиров устойчивы к внешним воздействиям климатического и техногенного характера. Это позволяет эксплуатировать их в течение длительного времени, причем за весь период материал практически не теряет своих основных характеристик.

- Широкий температурный диапазон. Применение смолы в быту практически не ограничено температурными критериями. Материал абсолютно инертен и к ультрафиолетовому излучению, то есть, внешний вид изделий со временем не изменяется, равно как и оптические характеристики.

- Устойчивость к химии. Устойчивость к воздействию химически активных веществ позволяет применять различные средства по уходу за изделиями из полиэфирных смол.

- Универсальность. Сфера применимости материала охватывает многие отрасли промышленности, от производства машин до электроники. Востребована смола и в домашних условиях, несмотря на вредность некоторых ее компонентов.

- Хорошая адгезия. Высокий показатель адгезии только подчеркивает универсальность материала. Смола отлично сочетается с древесиной стеклом, пластиком и металлом.

- Диэлектрик. Диэлектрические свойства полиэфира позволяют одновременно использовать его, как строительный материал и как изолятор.

Есть у полиэфирных смол и характерные минусы. Материал считается опасным для здоровья человека. В основном, источником этой опасности является стирол, которым можно надышаться в процессе приготовления состава.

В застывшем виде полиэфирная смола не причиняет вреда, тем не менее, изделия не рекомендуется использовать в пищевой промышленности.

Также смола подвержена усадке. По сравнению с эпоксидными смолами, полиэфирные в данном отношении существенно проигрывают.

Современные технологии позволили существенно снизить класс опасности материала. Сейчас в продаже можно встретить полиэфиры без содержания стирола. Его заменили растительные масла (касторовое, рапсовое, соевое). Масла используются не в чистом виде. Из них получают полиолы, которые являются базовыми компонентами для смол. Такой материал, безопасный для человека, имеет более расширенную область применения.

Применение

На основе полиэфирных смол изготавливаются лаки, клеевые составы и краски, а в области электроники смола является средством электро- и теплоизоляции. Мастики, замазки и наполнители отлично проявляют себя в изготовлении изделий галантереи, статуэток, наливных полов и подиумов. В быту полиэфиркой пропитывают пористые вещества, она способна стабилизировать древесину и является прекрасным грунтом или герметиком. Перечень стройматериалов на основе смолы можно дополнить сотопластами, пластмассами, волокнистыми древесными и асбоцементными плитами.

Широкое применение полиэфирная смола нашла в области кораблестроения. Из нее изготавливают несущие детали, элементы соединения. В качестве герметика смола востребована не только для небольших катеров, но и кораблей. Она обеспечивает герметичность корпусов, люков и иллюминаторов. Мастера кузовного ремонта используют смолу в качестве несущего материала при ремонте бамперов авто, а пластик на основе полиэфирки поставляется на заводы-изготовители.

Автомобильные грунтовки и шпатлевки в своем составе имеют смолы. Смола в чистом виде используется для заливочных работ. Примером служит литье подоконников, кровли, карнизов, а также плафонов осветительных приборов. При добавлении колеров и наполнителей полиэфирная смола служит сырьем для производства плиток декоративного камня.

Популярные марки

На рынке стройматериалов можно встретить полиэфирные смолы от отечественных и импортных поставщиков. В связи с большим расходом, фасовка материала производится в различные тары, вместимостью от 1 литра и выше.

- Neon S-1. Смола Neon S-1 представлена компанией Ремполимер. Она позиционируется, как предускоренная тиксотропная полиэфирка, которая известна потребителям, благодаря низкой вязкости. Основной компонент получен на основе стирола, но используются наполнители высокого качества. Негласно считается, что данная марка смолы отлично подходит для автотюнинга, а также для ремонта катеров и лодок. Время пригодности состав для работы после приготовления составляет 15 минут. Полное отверждение происходит за 45 минут.

- Reoflex Repair Resin или Рефлекс известна, как универсальное средства для поверхностного ламинирования. Смола относится к классу ортофталевых полимеров и отличается пониженным содержанием стирола. Может использоваться для всех типов первичного покрытия, так как обладает высокой адгезией к металлам, стеклу, древесине и лакокрасочным материалам. Слой полиэфирной смолы Рефлекс выдерживает значительные нагрузки, перепады температур, а также устойчив к воздействию нефтесодержащих продуктов. Добавление пластификатора превращает смолу в материал, пригодный для герметизации металлов. Марка востребована автослесарями, так как используется при ремонте пластиковых элементов.

- Norsodyne O-12335 AL. Смола для литья Norsodyne O-12335 AL не теряет своих оптических свойств под действием света. Ее устойчивость к ультрафиолетовому излучению широко применяется в отделочных работах. Предускоренная смола принимает желатинообразную консистенцию в течение 20 минут. Для нее выпускается специальный отвердитель – Бутанокс. Доля отвердителя составляет 0,3-2% от объема основного состава. Смола Norsodyne проявляет клеевые свойства даже при температуре 15°C градусов, в то время, как нижний предел для прочих моделей составляет 20-22°C градуса.

- Novol Plus 720. Качественный материал с усредненными показателями – смола Новол плюс 720. Она используется, как клей при работе с резиновыми изделиями, в качестве связующего компонента для пластика, а также в роли герметика, причем заделывать дыры можно в металле, стекле, пластике и древесине. Прочность полиэфирки способствует тому, что ею укрепляют корпуса лодок, а в виде добавки смола используется даже при ремонте кузова автомобиля.

Влияние на здоровье человека

Практически все синтетические материалы содержат вещества, так или иначе, оказывающие влияние на здоровье человека. Стирол, на основе которого создан растворитель, огнеопасен и токсичен, поэтому при работе со смолой предъявляются самые жесткие меры безопасности.

Необходимо защищать глаза от случайных брызг, а органы дыхания от паров. Если материал случайно попал на кожу, следует безотлагательно предпринимать меры. Лучше всего использовать специальный состав для очищения от полиэфира, но если его нет под рукой, то место соприкосновения со смолой промывается теплой мыльной водой. Помещение должно быть оборудовано вытяжкой и приточной вентиляцией.

Запрещено проводить работы в непосредственной близости к источникам открытого огня. В случае возгорания пожар тушится огнетушителем или песком. Водой тушить стирол нельзя.

Технология производства материалов не стоит на месте, поэтому был разработан альтернативный метод получения смол. Речь идет о натуральных полиолах, созданных на основе растительных масел. По своим характеристикам они нисколько не уступают смолам на основе стирола, а в некоторых случаях даже превосходят.

Уменьшая вредное воздействие на человека, удается добиться негативного влияния на экологию в целом, ведь при этом снижаются объемы добычи нефти. Во-первых, экономятся невосполняемые ресурсы. Во-вторых, цена на такие смолы не зависит от курсов на нефтяном рынке.

Полиэфирная смола применяется для различных целей и в разных областях. Можно ею работать и в бытовых условиях, но, чтобы получить качественный результат и не получить вреда для здоровья, требуется знать определенные правила работы. Подробнее о том, что собой представляет полиэфирная смола, ее свойствах и где ее применять будет, рассказано далее.

Состав

Состав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели. Их можно объединить в несколько групп:

- Полиэфир, в составе он содержится на 65-70%, это база смолы;

- Растворитель, примерное содержание 30%, могут способствовать снижению вязкости изделия;

- Инициатор, 1.8%, запускает процесс полимеризации;

- Ускоритель, способствует увеличению скорости затвердевания состава, 1.5%;

- Ингибитор сдерживает процесс полимеризации во время хранения.

Характеристики материала

Чтобы лучше понять, как работать с данным материалом следует разобраться в его характеристиках. К ним относятся:

- Низкие показатели теплопроводности;

- Высокие показатели устойчивости влаге;

- Долгий срок службы, выполненных изделий;

- Высокая устойчивость к сменам температур, ультрафиолету и механическому воздействию;

- Выдерживает влияние химических средств;

- Разнообразная область применения;

- Хорошие показатели сцепляемости с разными материалами;

- Свойство электроизоляции.

Сфера применения

Полиэфирной смолы применение может быть разным. Если использовать ее со стеклотканью, то можно получить стеклопластик необходимой прозрачности. Широко применяется полиэфирка для производства сантехники. Также она нашла свое применение в производстве лакокрасочной продукции, клеев, добавляется в полимеры необходимые для создания деталей для радиооборудования и электрооборудования.

Так смола может использоваться для мастик, замазок, для заливки пола. Из стеклопластика путем лепки получают разные статуэтке, это отличный архитектурный помощник. Полиэфирной смолой можно обеспечить герметизации материалов. Широко применяется она в кораблестроение, для создания соединения различных деталей.

С помощью нее можно отремонтировать бампер авто. Из пластика, полученного с нею в составе, производят автомобильные детали. Литьевая методика позволяет создавать искусственные камни.

Изготовление

Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена. После подвергания материала различным химическим реакциям получают гликолей, многослойные кислоты, антигидриды. Все элементы объединяются и увариваются, в итоге образуется базовая смола.

Для изготовления готового продукта в данный состав добавляется стирол, отличающийся токсичностью. Подобное изделие может поступать в продажу, однако обычно в него добавляют и ряд других элементов, для придания дополнительных свойств: пластификаторы, пигменты, связующие добавки и т.д.

После изготовления продукта запускается естественных этап полимеризации, поэтому смесь нужно использовать в ближайшие сроки, чем дольше стоит материала, тем сложнее с ним работать.

Для замедления процесса полиэфирку хранят в холодильниках. Перед началом работы производят добавление в состав отвердителя, инициатора, катализатора. Их нужно приобрести вместе с полиэфирной смолой.

Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена.

Свойства и характеристики

Полиэфирка имеет желтый оттенок разной степени насыщенности, консистенция схожа с жидким медом. После добавления отвердителя степень прозрачности понижается, и повышается густота, в середине процесса полимеризации смола приобретает схожесть с резиной, отвердев окончательно, смола может быть окрашена. Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью, устойчивостью к химическим веществам, отличной сцепляемостью и диэлектрическим свойством.

Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью.

Сравнение с эпоксидной смолой

Полиэфирная и эпоксидная смола в чем разница, что лучше выбирать. Выбор должен делаться в зависимости от материала изделия, на которое хотят нанести смолу, условий применения.

Эпоксидка дороже, полиэфрки, но и качество прочности ее выше. Эпоксидная смола характеризуется хорошим клеевым свойством, дает меньшую усадку, лучше выдерживает механическое воздействие и более износостойкая.

В отличие от работы с полиэфирной смолой, с эпоксидной работать сложнее. Из-за вредных элементов, содержащихся в ее составе и составе отвердителей для нее.

Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко.

Применение

Кроме перечисленных выше сфер применения полиэфирной смолы можно выделить ее использование в быту, как пропитка для пористых веществ, либо в качестве герметика или грунта. Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал.

Применяется литье из нее подоконников, карнизов, кровель, может также производится плафоны для предметов освещения. Как видно применение состава весьма разнообразно, и может полиэфирка использоваться и в промышленности и в быту.

Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал.

Особенности ненасыщенных полиэфирных смол

Ненасыщенные смолы используется чаще, ведь для процесса быстрого процесса отверждения не нужно прибегать к высоким температурам, процесс происходит при температурных показателях +23 градуса. Также преимуществ данного вида отмечается меньшая опасность для здоровья, работающего с ней человека. Сфера применения ненасыщенных смол также широка.

Растворители, ускорители и ингибиторы

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации, чтобы полиэфирное вещество слишком быстро не затвердело. Чтобы осуществить переход в твердое состояние используются катализаторы, разделителем может служить гидроперекись. Ускоритель может добавляться сразу, либо для стабилизации во время эксплуатации, в качестве него стандартно применяется соль кобальта. Если не добавить данные элементы, то процесс отверждения будет проходить в медленном темпе, или наоборот слишком быстро.

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации.

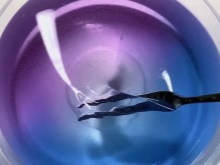

Работа с полиэфирной смолой

Работа начинается с изучения инструкции на упаковке продукта, добавление компонентов происходит строго по указанному соотношению и количеству. Для новичков лучшим способом будет приготовление раствора маленькими порциями. Вливать ускоритель нужно постепенно, при этом мешать нужно аккуратно, чтобы не образовывались в смеси пузырьки. Во время процесса начнет повышаться температура смеси, это запущен процесс полимеризации, окрашивание смолы в синий цвет означает сильное е нагревание.

Если есть необходимость замедлить процесс, то можно тару с жидкостью опустить в холодную воду.

Когда жидкость перейдет к этапу желатинизации (20-60 минут), ее нельзя будет менять, придание формы и корректировка после уже нежелательна, иначе будут потеряны свойства. Затвердение происходит через 2-24 часа, полное затвердевание наступает через 7-14 дней.

Полиэфирные смолы и стекломаты

Стекломаты представляют собой стекловолоконные единицы, которые делаются размером до пяти сантиметров. Производят их соединения вместе, получая материал похожий на стеклотканный. Показатели плотности у них ниже, но работать с ними проще. Добавляя в стекломаты полиэфирную смолу, получают податливый материал, которому можно придавать нужную форма и сгибать.

Добавляя в стекломаты полиэфирную смолу, получают податливый материал, которому можно придавать нужную форму и сгибать.

Марки и производители

Производят полиэфирную смолу много компаний, есть продукция отечественных брендов и зарубежных. Обычно объем тары составляет от 1 килограмма и более.

-

Neon S-1, компании Ремполимер, популярно для обработки корабельных предметов, отличается минимальной усадкой, пониженной вязкостью, в составе используется стирол;

Влияние на здоровье человека

Содержание токсичных элементов в составе продукции требует соблюдения мер безопасности при работе. Мастер должен надевать защитные очки и респиратор. В помещении должна быть обеспечено хорошая вентиляция, рядом не должно находиться источников открытого огня, если произошло возгорания, то тушение водой недопустимо, используется песок, либо огнетушитель. Если попадание на кожу не удалось избежать, то место промывается мыльным раствором, рекомендуется иметь в наличии специальное средство для очищения полиэфиров.

Полиэфирная смола обладает целым рядом положительных свойств, с которой можно провести множество работ. Главное уделять внимание правилам безопасности и выполнять смешивание строго по инструкции, описанной производителем.

Полиэфирная смола является особым материалом, который используется в самых разных областях промышленности. Она обладает довольно сложным составом с большим количеством компонентов. В статье пойдет речь об особенностях этого материала, его основных характеристиках и свойствах.

Что это такое?

Состав полиэфирной смолы создается на основе особого полиэфира (около 70%). А также в нем имеется растворитель (до 30%). Он способен уменьшать степень вязкости вещества. Смола содержит и инициатор, катализатор, выступающий в качестве ускорителя реакций, ингибитор, который не дает веществу самостоятельно вступать в полимеризацию.

После смешивания между собой всех составляющих элементов до начала реакции отвердевания полиэфир будет иметь маленькую молекулярную массу. Во время полимеризации частицы начнут формировать трехмерную основу сетчатого типа, а их масса при этом будет значительно расти. Получение в итоге связанной структуры увеличивает твердость и плотность вещества.

Свойства и характеристики

Разберем главные характеристики и свойства смолы из полиэфиров:

- низкий уровень теплопроводности;

- длительный эксплуатационный срок;

- повышенный уровень влагостойкости;

- хорошие электроизоляционные свойства;

- универсальность;

- стойкость к действию различных химических компонентов;

- особая стойкость к резким температурным изменениям.

Это вещество в готовой к использованию форме по своей консистенции очень схоже с жидким медом. А также состав способен принимать различные цвета начиная с желтого и заканчивая коричневым. Несмотря на присутствие окраски, вещество является прозрачным. Но важно помнить, что полиэфирные смолы являются опасными для людей, при неправильном обращении они могут нанести вред здоровью. Опасность представляет компонент стирол, который входит в их состав. Он является токсичным и огнеопасным. Пользоваться веществом следует максимально осторожно.

Хотя сам процесс занимает определенное время, поэтому расслоение можно наблюдать не сразу.

Состав позволяет создать долговечное надежное покрытие. При этом со временем на нем могут образовываться мелкие трещины и прочие дефекты. Нередко изделие, покрытое полиэфирами, дополнительно обрабатывается особыми веществами, которые могут значительно повысить прочность и износостойкость покрытия. Такие материалы обладают относительно большой температурой плавления (220-240 градусов). Их плотность составляет около 1,2 г/см3. Подробную информацию о смоле из полиэфиров можно найти в ГОСТ 27952-88.

Сравнение с эпоксидной смолой

Стоит выделить разницу между полиэфирным и эпоксидным составами. Так, механические свойства, клеевые способности лучше у второго варианта. А также материал из эпоксидов обеспечит более длительный период эксплуатации, он имеет возможность закипать. Но при этом полиэфирный компонент более прост в использовании. При нанесении эпоксидки нужно иметь определенные навыки, потому что в процессе отвердевания она быстро теряет свою вязкость, с материалом станет трудно работать.

Полиэфир имеет особую устойчивость к действию ультрафиолетового излучения. Кроме этого, он обладает меньшей ценой. Для изготовления различных изделий, которые подвергаются износу, а также для гидроизоляции и прочной склейки лучшим вариантом станет эпоксидный состав. Важно отметить, что он не имеет в своем составе канцерогенных элементов, он негорюч, абсолютно безопасен в транспортировке.

Более подробно разберем особенности отдельных видов такой смолы.

Насыщенные

Такие вещества могут иметь различный состав, молекулярная масса их может быть как низкой, так и высокой. А также они бывают и твердыми, и жидкими. Насыщенные вещества представляют собой синтетический полимер, который не обладает двойными либо тройными связями в молекулярной структуре. Эти составы нередко еще называют алкидными смолами.

Такие составы могут иметь неразветвленную или разветвленную структуру. Основным применением этого вещества является производство твердых покрытий для рулонных изделий. Его допустимо брать при изготовлении печатных пигментов и рулонов с термостойким покрытием.

Насыщенные продукты отличаются особой прочностью и твердостью. Они стойки к различным атмосферным воздействиям, на них практически не накапливаются загрязнения.

Ненасыщенные

Эта разновидность считается наиболее распространенной. Она обладает двойными либо тройными связями в своей молекулярной структуре. Получают такие составы путем реакции конденсации, которая происходит между ненасыщенными кислотами. Ненасыщенные вещества чаще всего используются при изготовлении формовочных масс, тонеров и принтеров лазерного типа. Они могут похвастаться высоким уровнем термостойкости, высокой прочностью на сжатие и на растяжение, на прогиб.

Разновидность устойчива и к химической коррозии. Она отличается особыми диэлектрическими свойствами. При нагревании состав имеет отличную текучесть. Применение ненасыщенных продуктов отличается особой популярностью. Это можно объяснить тем, что эти полимеры могут отвердевать даже при комнатной температуре. Причем в окружающую среду не будут выделяться вредные компоненты. В магазинах отдельно можно приобрести готовые отвердители для насыщенных и ненасыщенных веществ. Они продаются в емкостях различного объема.

Обзор производителей

На сегодняшний день в специализированных магазинах покупатели смогут приобрести полиэфирные смолы разных компаний-производителей.

- Reflex. Эта немецкая компания-производитель выпускает универсальные смолы, которые подходят для ламинирования различных изделий. Продукция обладает сниженным содержанием стирола. Вещество отличается высокой адгезией к стеклянным, металлическим материалам.

При производстве в массу добавляется специальный пластификатор, который делает состав подходящим для герметизации металлических предметов.

- Norsodyne. Под этим брендом выпускается полиэфирная смола, которая не будет терять своих полезных свойств при постоянном воздействии света. Продукция марки отличается высокой стойкостью к ультрафиолетовому излучению. Эти вещества чаще всего применяются при выполнении разнообразных отделочных работ. Для таких составов отдельно производятся особые отвердители (Butanox). Смола будет иметь хорошие клеевые способности даже при средней температуре.

- Novol. Продукция бренда преимущественно используется в качестве клеящего вещества при работе с предметами, изготовленными из резины. Иногда она применяется и в роли надежного герметика. Смола позволит заделать щели в стеклянных, металлических, деревянных и пластмассовых поверхностях. Продукция фирмы может похвастаться высокой твердостью и долговечностью.

- Eskim. Производитель выпускает смолы с невысоким уровнем вязкости, поэтому их гораздо легче наносить. Продукция марки имеет незначительную чувствительность к растворителю. При необходимости в массу можно будет добавить колеровку. Она легко сочетается практически со всеми пигментами. А также можно добавить тальк, гипс или цемент, и использовать вещество при заливке напольных покрытий.

Сферы применения

Смолы с полиэфирами широко применяются в различных областях.

- Строительство. Материал широко используется при изготовлении стеклопластика, который оснащается армированием из специальной стеклоткани. Такие изделия будут обладать небольшим весом, они имеют прозрачную структуру и неплохие механические свойства. Эти детали в том числе часто используются при создании разнообразных кровельных покрытий, навесных сооружений, осветительных приборов. Кроме этого, из полиэфирного пластика можно делать душевые кабины, столы. Нередко его используют при создании красивых поделок. При необходимости материал можно будет легко покрасить в любой цвет.

- Кораблестроение. Большая часть деталей в кораблестроении фиксируется друг с другом именно с помощью таких смол, потому что они обладают отличной стойкостью к действию влаги. Даже спустя большое количество времени конструкция не будет поддаваться гниению.

- Машиностроение. Полиэфирная смола считается важной составляющей кузовов в автомобилях. А также из нее могут производиться грунтовочные массы.

- Химическая промышленность. Полиэфиры используются в составе труб, при помощи которых происходит транспортировка нефти. Ведь эти вещества обладают отличной стойкостью к химическим элементам.

Стоит отметить, что полиэфиры часто применяются при создании искусственного камня. В этом случае массу нужно разбавить дополнительными компонентами: минеральные материалы, красители. Иногда смесь приобретают для литьевой работы при розливе по формам. Выпускаются и специальные составы для работы с пенопластом, для заливки полов. Сегодня выпускаются специальные эластичные смолы. Во время своего застывания они позволяют сделать пуговицы, рамки для фотографий, различные декоративные предметы. Эти виды хорошо имитируют резьбу по дереву.

Упругие полиэфиры используются при производстве защитных шлемов, игральных шаров, ограждений. Они позволяют выдерживать значительные ударные нагрузки. Смолы, устойчивые к воздействию атмосферы, применяются при изготовлении уличных фонарей, крыш, панелей для внешней части зданий.

Составы общего назначения смогут подойти практически для любых изделий.

Как работать со смолами?

Далее мы разберем, как правильно работать с таким материалом. Чаще всего вместе с такими смолами идет и подробная инструкция по применению.

Разведение и использование

На этом этапе сначала надо отмерить необходимое количество полиэфирной смолы, все пропорции можно будет найти в инструкции. Начинать работу следует с небольшого объема. Далее добавляется ускоритель. Разводить состав нужно постепенно. После все компоненты медленно тщательно размешиваются. При добавлении ускорителя может произойти смена оттенка. Если в этот момент также происходит повышение температуры, то это будет означать начало полимеризации.

Когда потребуется замедлить процесс затвердевания, стоит поставить емкость с веществом в ведро, наполненное холодной водой. Когда смесь перейдет в желатинообразную массу, период ее применения оканчивается. Этот процесс, как правило, занимает в среднем от 30 до 60 минут. Нанести вещество на изделия необходимо до окончания этого времени. Дальше нужно будет дождаться, когда произойдет полная полимеризация, вещество сохнет от нескольких часов до двух суток.

При этом окончательно все свои свойства полиэфиры смогут приобрести только спустя 7-14 дней.

Техника безопасности

При выполнении работ с полиэфирами необходимо помнить о важных правилах по безопасности. Так, следует заранее надеть защитную одежду и перчатки. Рекомендуется использовать и специальные очки. Вещество не должно попасть на открытые участки кожных покровов. Если полиэфиры все же оказались на коже, нужно сразу же хорошо промыть этот участок чистой водой с мылом, лучше всего воспользоваться специальным средством, предназначенным для чистки смол.

Чтобы не вдыхать во время работы полиэфирные пары, надо надеть и респиратор. В помещении, где проводится обработка, не должны находиться нагревающие приборы, источники открытого огня. При возгорании воду использовать категорически нельзя. Чтобы потушить огонь, надо использовать огнетушители либо просто песок.

Хранение

Стоит помнить и о правилах хранения полиэфирных составов. Их лучше размещать в хорошо проветриваемом помещении. Оптимальная температура при этом составляет 20 градусов тепла. Нередко полиэфирные составы хранятся в холодильной камере, но при этом нельзя допускать их замораживание. В таком случае смолу можно будет использовать на протяжении года. При хранении категорически нельзя допускать попадание солнечных лучей на емкость с веществом.

Читайте также: