Неисправности колесных пар электровоза реферат

Обновлено: 07.07.2024

- превращают вращающий момент тяговых двигателей в поступательное движение электровоза.

Колесные пары воспринимают все удары от неровностей пути и сами жестко воздействуют на путь.

Основные элементы: ось 5, два колесных центра 1, два бандажа 2, два стопорных кольца 3 и два зубчатых колеса 4. (Рис.8).

Ось(рис.9). Изготавливается поковкой из осевой стали. Подвергается механической и термической обработке. Для упрочнения все ее части, кроме средней, накатываются роликами.

Ось имеет следующие части: 5-буксовые шейки, 4-предподступичные

Рис.8. Колесная пара электровоза ВЛ11.

части, 3 - подступичные части, 2 - шейки под моторно-осевые подшипники, 1 - средняя часть и галтели (плавные переходы от одного диаметра к другому)

- буксовые шейки служат для напрессовки внутренних колец двух буксовых подшипников.

Рис.9.Ось колесной пары.

1-средняя часть; 2-шейка под моторно-осевой подшипник; 3-подступичная часть; 4-предпдступичная часть; 5- буксовая шейка; 6-паз под стопорную пластину.

. На концах имеется резьба для корончатой гайки, а с торца - резьбовые отверстия для болтов стопорной планки;

- предподступичные части служат для напрессовки лабиринтного кольца задней буксовой крышки;

- подступичные части служат для напрессовки колесных центров;

-шейки под моторно-осевые подшипники для размещения вкладышей ;

-средняя часть соединяет все части оси.

После изготовления все части оси подвергаются магнитной дефектоскопии.

Колесный центр. Изготавливается отливкой из углеродистой стали. Имеет удлиненную ступицу 5, 12 спиц 6 и обод 7 (Рис. 10,а). Механической обработке подвергаются обод и ступица со всех сторон.

Рис.10. Колесный центр и бандаж.

1 -обод колесного центра, 2 - бандаж, 3 - стопорное кольцо, 4 - упорный бурт,

5 - ступица, 6 - спица,

Бандаж. (рис. 10,б) Изготавливается ковкой с последующей

прессовкой, механической и термической обработкой. Имеет уклоны:

1:20 - Исключает виляние колеса при движении его по прямому участку пути.

1:7 - Обеспечивает безопасный проход стрелочных переводов при наличии максимального проката (как часть бандажа, наименее изнашиваемая) , а также для частичного поглощения наката металла с поверхности катания.

Оба уклона совместно обеспечивают прохождение колесами в кривых различных отрезков пути за одинаковое время. Бандаж имеет фаску размером 6 мм х 45 0 для поглощения наката металла с поверхности катания.

Размеры нового бандажа: толщина 90+3 мм, ширина 140+2/1 мм, диаметр 1250 мм (измеренный по кругу катания), толщина гребня 3З мм (измеренная на расстоянии 20 мм от его вершины), высота гребня 30 мм, измеренная между вершиной и кругом катания.

Круг катания расположен на расстоянии 70 мм от грани бандажа. По нему производят основные измерения: диаметр бандажа, его толщину, прокат, ползун и толщину гребня.

После напрессовки бандажа на колесный центр, ставятся контрольные риски против одной из спиц на бандаже на расстоянии 24 мм 5-6 углублений керном и по ним полоса красной краской, и на колесном центре углубление зубилом и по нему полоса белой краской.

НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР.

Запрещается выпускать из ТО-2, ТО-3, ТР и допускать к следованию в поездах электровозы со следующими неисправностями колесных пар:

- трещинав любой части оси, ободе, спице или бандаже;

- прокатпо кругу катания у локомотивов более 7 мм при скорости до 120 км/час и более 5 мм при скорости 120-140 км/час;

- толщина гребня более 33 мм и менее 25 мм, при скорости до 120 км/час и более 33 мм и менее 28 мм при скорости 120-140 км/час, измеренная на расстоянии 20 мм от вершины гребня, при его высоте 30 мм. У колесных пар с высотой гребня 28 мм - 18 мм от вершины гребня. У 2 и 5 колесных пар электровозов ЧС2 более 23 мм и менее 21 мм, измеренная на расстоянии 16,25 мм от вершины гребня;

- толщина гребня у бандажей с новыми профилями до скорости 120 км/час для профиля ГОСТ 11018 более 32 мм и менее 23 мм Для профиля ДМеТИ более 31 мм и мене 2З мм. При скорости 120-140 км/час для профиля ГОСТ 11013 более 32 мм и менее 26 мм.

Для профиля ДМеТИ более 31 мм и менее 26 мм. Толщина гребни измеряется на расстоянии 13 мм от круга катания;

- разница в толщине гребней у одной колесной пары, если толщина одного из них 27 мм и менее, более 4 мм;

- расстояние между внутренними гранями бандажей у ненагруженной колесной пары 1440 +3/3 мм при скорости 120 км/час и +3/-1 мм при скорости 120-140 км/час;

- вертикальный подрез гребня более 18 мм, измеренный специальным шаблоном.

- опасная форма гребня (при значении параметра крутизны гребня 6,5 и менее), измеренная на ТР шаблоном УТ-1 и шаблоном ДО-1 на ТО-2.

- ползун (выбоина) на поверхности катания бандажа более 1 мм.

Скорость следования при ползуне более 1 мм см. в ПТЭ;

- выщербина, раковина или вмятина на поверхности катания бандажа глубиной более 3 мм и длиной более 10 мм, а выщербина на вершине гребня длиной более 4,0 мм;

- разница диаметров бандажей колесных пар в комплекте для электровозов в грузовом движении более 16 мм, у ЧС2 - более 12 мм;

- разница в прокатах у колес одной колесной пары более 2 мм;

- ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на оси или на ступице колесного центра;

- остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и 13 мм от круга катания;

- острые поперечные риски и задиры на шейках и предподступичных частях оси;

- протертое место на средней части оси более 4 мм;

- местное или общее уширение ширины бандажа более 6 мм;

- ослабление бандажного кольца в сумме на длине более 30%,более чем в трех местах, а также ближе 100 мм от замка кольца;

- толщина бандажей колесных пар электровозов ВЛ11, ВЛ11 м и ЧС менее 45 мм. В бесснежный период, с разрешения начальника дороги, 40 мм (кроме электровозов ЧС2);

- кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм на конусности 1:3,5 глубиной более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки как для кольцевых выработок расположенных у гребня.

Дефекты, обнаруженные при осмотре колесных пар, записать в журнал формы "ТУ-152 и в журнал ремонта электровоза формы ТУ-23. Не реже одного раза в месяц производить замеры проката, толщины бандажей, их гребней и опасной формы гребня. Результаты замеров за-

носить в журнал ТУ-28 и в карманную книжку обмера бандажей ТУ-13.

Примечание:

- под раковиной понимается дефект металлургического происхождения в виде неметаллических включений (песка, шлака) закатанных внутрь металла и пустот от усадки металла при неравномерном остывании бандажа выходящих на поверхность катания бандажа по мере износа;

- под выщербиной понимается выкращивание кусочков металла на поверхности катания бандажа;

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

От исправного состояния колесных пар тепловозов зависит безо¬пасность движения поездов. Характерными неисправностями их яв¬ляются: износ бандажей — прокат, выбоины или ползуны, подрез гребня; ослабление бандажа, колесного центра, зубчатого колеса; трещины, вмятины, отколы зубьев зубчатого колеса; трещины, рис¬ки, забоины, вмятины на шейках оси и др. Выбоины или ползуны на поверхности катания бандажа образуются вследствие закли¬нивания колесных пар при неправильном торможении, разрушении роликоподшипников, заклинивании зубчатой передачи. Вертикальный подрез гребня и остроконечный накат возникают при неправильной установке колесных пар в раме тележки или работе тепловозов на участках с кривыми малого радиуса. При перекосе колесной пары в раме происходит набегание на рельс греб¬ня бандажа отстающего колеса и поперечное скольжение бандажа по рельсу. При движении тепловоза происходит износ бандажей по кругу катания, называемый прокатом. На поверхности катания бандажей могут быть трещины, плены, раковины и выщербины. Под раковинами понимаются пороки металлургического происхож¬дения в виде неметаллических включений (песка, шлака) внутри металла и пустот от усадки металла при неравномерном остывании, выходящих на поверхность катания колеса по мере его износа. Выщербины — это выкрашивание кусочков металла на поверхности катания колеса. Ослабление бандажа на колесном центре происходит при недостаточном натяге, нарушении температурного режима при посадке бандажа (неравномерный нагрев, быстрое остывание), а также при заклинивании колесных пар при торможении. Ослабление посадки колесного центра или зубчатого колеса на оси возникает, как правило, при нарушении их напрессовки. Дефекты зубьев в зубчатой передаче возникают вследствие частого боксования колесных пар, износа в зубьях и нарушениях зацепления, загряз¬нения и недостатка смазки в тяговом редукторе. Трещины и плены на поверхности оси образуются из-за скрытых пороков металла (пустот, неметаллических включений, микротрещин) и усталости металла от значительной знакоперемен¬ной нагрузки, действующей на ось. Риски, забоины, вмятины на оси — результат неосторожного обращения в процессе перемещения, при хранении колесных пар, неправильного монтажа и проворачи¬вания внутренних колец роликоподшипников, загрязнения и недоста¬точного количества смазки.

ΙΙ. Неисправности, с которыми колесные пары не допускаются

к эксплуатации

Запрещается выпускать в эксплуатацию и допускать к следова¬нию в поездах тепловозы с поперечной трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного соста¬ва: прокат по кругу катания — более 7 мм при скорости движения до 120 км/ч; то же для тепловозов, включаемых в поезда, обращающиеся со скоростью от 121 до 140 км/ч,— более 5 мм; вертикальный подрез гребня высотой более 18 мм, изме¬ряемый специальным шаблоном; ползун (выбоина) на поверхности катания у тепловозов с роликовыми буксовыми подшипниками более 0,7 мм и с подшипниками скольжения — более 1 мм; тол¬щина гребня более 33 мм или менее 28 мм при измерении на расстоянии 20 мм от вершины гребня для тепловозов, вклю¬чаемых в поезда, обращающиеся со скоростью от 121 до 140 км/ч; при скоростях движения до 120 км/ч толщина гребня более 33 мм или менее 25 мм. Расстояние между внутренними гранями колес должно быть в пределах (1440±3) мм, а для тепловозов, обращаю¬щихся в поездах со скоростью от 121 до 140 км/ч,— в преде¬лах 1440. Кроме того, запрещается выдавать под поезда тепловозы с колесными парами, имеющими хотя бы одну из сле¬дующих неисправностей: трещину или плену в бандаже; раковину на поверхности катания; выщербину на поверхности катания длиной более 25 мм и глубиной более 3 мм; ослабление бандажа на колесном центре, оси в ступице колеса, ступицы зубчатого ко¬леса — на оси, продольную трещину или плену на средней части оси длиной более 25 мм, а на других обработанных поверх¬ностях оси — независимо от размера; местное увеличение ширины бандажа в результате раздавливания более 5 мм; ослабление бан¬дажного кольца в сумме на длине более 30%; неясности клейм последнего полного освидетельствования; отсутствие или неяс¬ность клейм формирования; если колесной паре не производи¬лось еще освидетельствования с выпрессовкой оси (при ремонте со сменой элементов); толщину бандажа колесной пары менее 36 мм.

ΙΙΙ. Осмотр и освидетельствование колесных пар

За время работы колесные пары подвергают осмотру под тепло¬возом, обыкновенному и полному освидетельствованию, а также ос¬видетельствованию с выпрессовкой оси. Колесные пары осматривают под тепловозом при всех видах технического обслуживания и теку¬щего ремонта без выкатки из-под тепловоза, приемке и сдаче, выез¬де под поезд, на пунктах оборота, а также после крушения, аварии, при столкновении или сходе с рельсов.

Во время осмотра проверяют плотность посадки и наличие сдвига бандажа на колесном центре. Ослабление бандажа обнару¬живается по глухому дребезжащему звуку при обстукивании бан¬дажа слесарным молотком. Сдвиг бандажа определяют по расхож¬дению контрольных отметок на бандаже и центре колеса. Приз¬наками ослабления бандажа могут быть выделение смазки и ржав¬чины по окружности в месте прилегания бандажа к ободу колесного центра. При осмотре проверяют, нет ли на бандажах трещин, ползунов, плен, вмятин, раковин, выщербин, подреза и остроконечного наката гребня. Не реже 1 раза в месяц в каж¬дом депо у всех колесных пар тепловозного парка специальными шаблонами измеряют прокат, толщину гребня и бандажа. Предельный износ отдельных элементов колесной пары приведен на рис. Обыкновенное освидетельствование колесных пар тепло¬возов производят на текущем ремонте ТР-3 и перед каждой подкаткой колесной пары под тепловоз. При этом наружным ос¬мотром проверяют состояние бандажей, колесных центров и зубча¬того колеса, наличие соответствующих знаков и клейм на торцах оси, поверхности бандажа и зубчатом колесе, шаблонами измеряют прокат, толщину бандажа и гребня, шейки оси обследуют магнит¬ным дефектоскопом.

Полное освидетельствование колесные пары тепловозов проходят при капитальных ремонтах, смене бандажей, ремонте с распрессовкой элементов, при неясности или отсутствии клейм и знаков последнего освидетельствования, повреждении колесных пар после аварии или крушения. При полном освидетельствовании колесную пару очищают от грязи и краски до металла, подступичные части оси проверяют ультразвуковым дефектоскопом, заменяют из¬ношенные или дефектные элементы. После освидетельствования на ось колесной пары наносят клейма и знаки полного освидетельство¬вания. Результаты обыкновенного и полного освидетельствования за¬писывают в специальный журнал и технический паспорт колесной па¬ры, в который заносятся также все данные, связанные с изго¬товлением и эксплуатацией колесной пары. Освидетельствование ко¬лесной пары с выпрессовкой оси производится во всех случаях непрозвучивания оси ультразвуковым дефектоскопом при полном освидетельствовании, при спрессовке двух колесных центров, при отсутствии или неясности клейм формирования и если колесная пара не проходила такого вида освидетельствования. При этом произво¬дят все работы, предусмотренные для полного освидетельствования, а также выпрессовывают ось, проверяют магнитным дефектоскопом ее подступичные части для выявления поверхностных трещин, после чего на ось наносят клейма и знаки освидетельствования с выпрес¬совкой оси.

ΙV. Ремонт колесных пар

Для колесных пар в зависимости от объема выполняемых работ установлены два вида ремонта — без смены и со сменой элемен¬тов. При ремонте без смены элементов в условиях депо производят работы по устранению износа бандажей и шеек осей — обточку и перетяжку бандажей, обточку, накатку и шлифовку шеек и сварочные работы без распрессовки элементов.

Ремонт со сменой элементов предусматривает замену осей, колес¬ных центров, бандажей, зубчатых колес, перепрессовку ослабших колесных центров, зубчатых колес и освидетельствование колесных пар с выпрессовкой оси. Такой вид ремонта разрешается произво¬дить в колесных цехах ремонтных заводов и специализированных мастерских. Для ремонта колесные пары выкатывают из-под тепло¬воза. Одиночную выкатку колесных пар с тяговыми электродвига¬телями в депо производят на специальных канавах, оборудованных скатоопускным подъемником.

Прокат бандажей колесных пар устраняют обточкой на специальных станках с выкаткой и без выкатки из-под тепловоза. Бандажи колесных пар на текущем ремонте ТР-3 обтачивают на колесно-токарных станках, снабженных гидрокопировальным уст¬ройством. По мере обточки толщина бандажа уменьшается и на¬именьшая его толщина при выпуске из текущего ремонта допус¬кается 43 мм и не менее 50 мм для тепловозов, работающих со скоростями свыше 120 км/ч. Наружный профиль бандажа при обточке контролируют шаблоном, а расстояния между внутренними гранями бандажей — штангенциркулем. Шаблон плотно прижимают к внутренней грани бандажа, при этом зазор по поверхности катания допускается до 0,5 мм, а по высоте и толщине гребня — до 1 мм. В условиях депо прокат бандажей без выкатки колесных пар устраняют при техническом обслуживании ТО-4 на специальных колесно-фрезерных станках КЖ-20М. Станок располагают в специ¬альной канаве со съемными рельсовыми вставками. Для обработ¬ки бандажей тепловоз устанавливают на канаву, домкратом тяго¬вый электродвигатель приподнимают несколько вверх, а рельсовые вставки отводят в сторону, и колесная пара оказывается подве¬шенной на моторно-осевых подшипниках. Вращается колесная пара от тягового электродвигателя, который питается током напряжением 220—380 В. К бандажам подводят суппорты с фрезами и обточку бандажа ведут до необходимых размеров. Время обработки одной колесной пары составляет 30—40 мин.

Изношенную поверхность гребня восстанавливают электронап¬лавкой специальными двухдуговыми аппаратами А-482 под флюсом или вручную с выкаткой колесных пар из-под тепловоза с последующей обработкой на станке. Разрешается также наплавлять гребни бандажей без выкатки колесных пар из-под тепловоза двухдуговым аппаратом Р-643 с последующей обработкой на станке. Наплавка изношенных гребней позволяет примерно в полтора раза сократить снятие металла с бандажа при его обточке для полу¬чения нормального профиля и продлить срок службы бандажа.

После обработки наплавленного гребня бандаж тщательно осмат¬ривают и проверяют дефектоскопом. Выбоины (ползуны) на поверх¬ности катания бандажа устраняют обточкой или электронаплав¬кой с последующей обработкой (для пассажирских тепловозов наплавку производить не разрешается). При смене и перетяжке бандажей в условиях депо годные бандажи снимают нагреванием их до температуры не свыше 320 °С. Негодные бандажи срезают газовой горелкой так, чтобы не повредить колесного центра. Перед нагревом бандажа выбивают или вырезают на станке бандажное (укрепительное) кольцо. Снятый бандаж дефектоскопируют и обме¬ряют для определения натяга, овальности и конусности. Натяг при перетяжке бандажей (1 —1,5 мм на 1000 мм диаметра обода) обеспечивается прокладками толщиной до 2 мм, в количестве до 4 шт., укладываемых в один слой с расстоянием между ними до 10 мм. Для посадки бандаж нагревают в электрических, нефтяных или газовых горнах, обеспечивающих равномерный нагрев до 250—320 °С. После насадки в выточку бандажа, остывшего до температуры не ниже 200° С, заводят укрепительное кольцо и об¬жимают борт бандажа. Плотность насадки бандажа проверяют пос¬ле его остывания по звуку от ударов слесарным молотком по поверх¬ности катания. Для контроля за сдвигом бандажа после посадки на наружную грань бандажа и на обод наносят контрольные метки, которые располагают по радиусу на одной прямой линии. Для этого на бандаж наносят 4—5 кернов глубиной 1 —1,5 мм на дли¬не 25 мм, а на ободе затупленным зубилом — риску глубиной до 1 мм. Контрольные полосы при окраске колесной пары делают на бандаже в месте постановки контрольных отметок — краской красного цвета на всю толщину бандажа, а на ободе — как продолжение контрольной полосы на бандаже — белилами на всю толщину обода.

Посадочные поверхности обода и ступицы колесного центра при износе восстанавливают наплавкой с последующей обточкой до размера, обеспечивающего необходимый натяг.

Поперечные и продольные риски и задиры, забоины и следы коррозии на шейках оси, не превышающие допускаемых величин, зачищают. После зачистки поперечных трещин и забоин шейки оси подвергают дефектоскопии. Забитые или разработанные центровые отверстия восстанавливают электронаплавкой с последующей меха¬нической обработкой по чертежу.

Наличие поперечных трещин на шейках не допускается. Если обнаруживают продольную трещину или плену длиной бо¬лее 25 мм на средней части оси, а также продольные трещины или плены на других частях оси, то колесную пару отправляют в ремонтный пункт для полного освидетельствования. На шейках под моторно-осевые подшипники местный износ, а также овальность и конусность более 0,5 мм устраняют шлифовкой и полировкой на станке. Уменьшение диаметра шейки оси под моторно-осевые подшипники у колесных пар тепловозов допускают до 12 мм.

На текущем ремонте ТР-3 осматривают зубчатое колесо и проверяют, нет ли трещин зубьев, износа, ослабления ступицы зубчатого колеса на оси. При наличии излома зубьев или трещины у их основания зубчатое колесо подлежит замене. Уменьшение толщины зуба вследствие износа, измеренное по делительной окружности штангензубомером, допускается до 3 мм. На колесных парах с упругими зубчатыми колесами при текущем ремонте ТР-3 осматривают и проверяют состояние резиновых и металличес¬ких втулок.

При выпуске тепловозов из текущего ТР-3 и капитальных ре¬монтов колесные пары подбирают из числа отремонтированных или нового формирования с разницей диаметров по кругу катания: не более 12 мм при выпуске из текущего ремонта ТР-3 и не более 9 мм при выпуске из капитальных ремонтов, удовлетворяющих требованиям правил технической эксплуатации, с нулевым прокатом.

Под формированием колесной пары понимают изготовление колес¬ной пары из новых элементов. Замена отдельных частей колес¬ной пары (осей, центров, зубчатых колес) новыми или годными, но бывшими в эксплуатации относится к ремонту колесной пары со сменой элементов. Колесные центры на ось напрессовывают на специальном гидравлическом прессе в холодном состоянии. Перед запрессовкой оси и колесные центры подбирают по размерам для обеспечения необходимых натягов, посадочные поверхности очищают, протирают и смазывают натуральной олифой. Усилие при запрессовке центра с бандажом на 100 мм диаметра подступичной части составляет (45-4-65) 104 Н, а при напрессовке центра без бандажа — соответственно (40 4-60)104 Н. В процессе напрессовки специальным индикатором снимается диаграмма запрессовки. Фор¬мирование колесной пары завершается полным освидетельствовани¬ем, клеймением и заполнением технического паспорта колесной пары.

1.Волошин Н. П., Попов В. Я., Тартаковский И. Б. Капитальный ремонт быстроходных дизелей. М.: Машиностроение, 1971, 198 с.

2.ГизатулинЭ. 3., Стеценко Е. Г. Организация поточного производства при капитальных ремонтах тепловозов. М.: Транспорт, 1982, 120 с.

3.Дефектоскопия деталей локомотивов и вагонов / Ф. В. Левыкин, И. М. Лысенко, А. Н. Матвеев и др. Под ред. Ф. В. Левыкина. М.: Транспорт, 1974. 238 с.

4.Иванов В. П., Антропов В. С, Савин Н. М. Повышение надежности втулок цилиндров транспортных дизелей. М.: Транспорт, 1976. 176 с.

5.Инструкция по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций. МПС СССР. ЦТ/2306. М.: Транспорт, 1964. 163 с.

6.Инструктивные указания по сварочным работам при ремонте тепловозов, электровозов и моторвагонного подвижного состава. МПС СССР, ЦТ/251. М.: Транспорт, 1975. 207 с.

7.Инструкция по применению эластомера ГЭН-150 (В) при ремонте локомотивов. М.: Транспорт, 1968. 54 с.

8.Коломийченко В. В., Голованов В. Т. Автосцепка подвижного состава. М.: Транспорт, 1973. 191 с.

9.Комплексная механизация и автоматизация ремонта подвижного состава / Д. Я. Перельман, Я. А. Норкин, И. Ф. Скиба и др. М.: Транспорт, 1977. 279 с.

10.Поточные линии ремонта локомотивов в депо / Н. И. Фильков, Е. Л. Дубинский, М. М. Майзель, И. Б. Стерлин. Изд. 2-е М.: Транспорт, 1983. 302 с.

11.Правила деповского ремонта тепловозов типов ТЭЗ и ТЭ10. ЦТ/2586. М.: Транспорт, 1969. 312 с.

12.Правила заводского ремонта тепловозов типов ТЭЗ и ТЭ10. МПС СССР. М.: Транспорт, 1972. 285 с.

13.Правила ремонта электрических машин тепловозов (ЦТ/3542). М.: Транспорт, 1979. 142 с.

2. Толщина гребня при измерении от вершины на расстоянии 20 мм при высоте гребня 30 мм или 18 мм при высоте 28 мм должна быть:

Ø 25 – 33 мм при скорости до 120 км/час.

Ø 28 – 33 мм при скорости до 140 км/час.

3. Ползун на поверхности катания бандажа допускается глубиной не более 1 мм.

4. Не допускается вертикальный подрез гребня, который определяется специальным шаблоном на расстоянии 18 мм от вершины – если напротив риски на движке нет просвета, значит гребень имеет вертикальный подрез.

5. Не допускается остроконечный накат на гребне – возникает опасность набегания на остряк стрелки.

6. Не допускается на поверхности катания бандажа выщербина, раковина или вмятина глубиной более 3 мм и длиной более 10 мм.

7. Не допускается на вершине гребня вмятина или выщербина длиной более 4 мм.

8. Разница диаметров бандажей отдельных колесных пар односекционного электровоза или под одной секцией электровоза не допускается:

Ø Более 12 мм в пассажирском движении.

Ø Более 20 мм в грузовом движении на переменном токе.

Ø Более 16 мм в грузовом движении на постоянном токе.

9. Не допускается разница глубины проката бандажей у одной колесной пары более 2 мм.

10. Не допускаются трещины в любой части оси, на колесном центре, зубчатом колесе, бандаже.

11. Не допускается ослабление бандажа на колесном центре, а также ослабление колесного центра и зубчатого колеса на оси колесной пары.

12. Не допускаются поперечные риски и задиры на шейках для буксовых подшипников и на подступичных частях оси.

13. Не допускается протертости на средней части оси глубиной более 4 мм.

14. Местное или общее уширение бандажа при выдавливании металла за наружную грань допускается не более 6 мм.

15. Не допускается ослабление бандажного кольца в пазу на расстоянии менее 100 мм от стыка, а на остальной части в сумме не более 30% от длины кольца и не более чем в 3-х местах.

16. Не допускается толщина бандажа по кругу катания электровозов ЧС-4т и ВЛ-80с менее 45 мм, а в летнее время по приказу Начальника Дороги - 40 мм.

17. Кольцевые выработки на поверхности катания допускаются шириной не более 15 мм и глубиной на уклоне 1/7 – не более 2 мм, а на другой части не более 1 мм.

18. Расстояние между внутренними гранями бандажей:

Ø 1440±3 мм при скорости до 120 км/час.

Ø 1440±3/1 мм при скорости до 140 км/час.

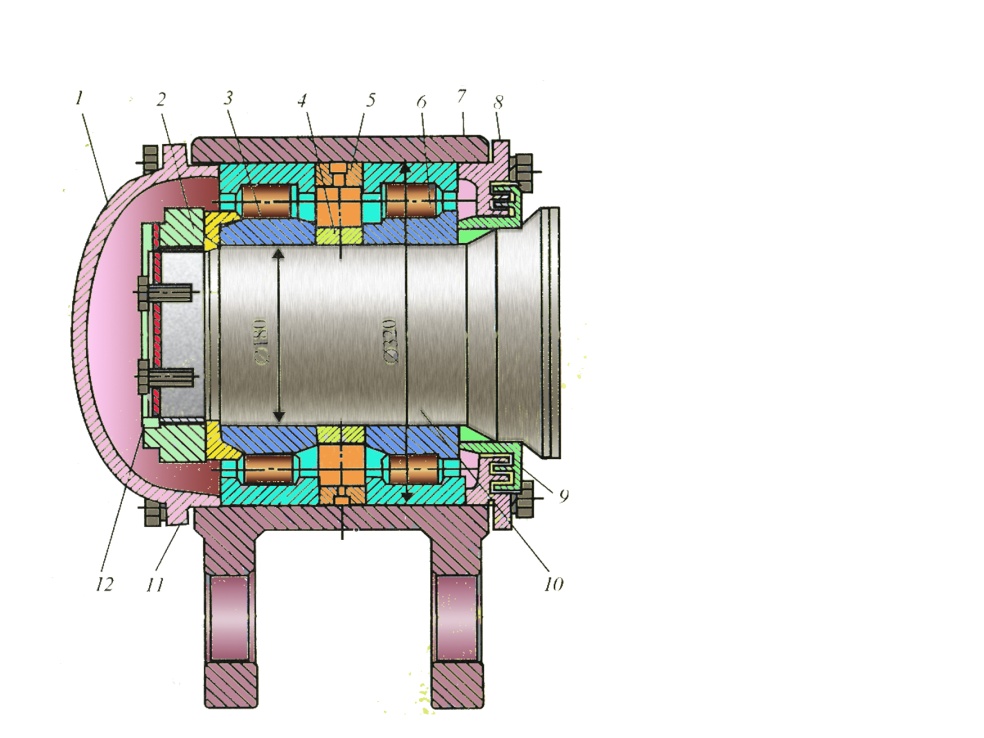

Буксовый узел

ü Является скользящей опорой на оси колесной пары, через которую передается вес от рамы тележки на колесную пару.

ü Также передает продольные тяговые и тормозные усилия от колесной пары на раму тележки.

УСТРОЙСТВО: состоит из следующих элементов

Корпус литой, имеет круглую расточку для установки наружных обойм подшипников, снизу имеет две проушины с отверстиями, в которые запрессованы втулки из марганцовистой стали для установки валика хомута рессоры. С боков корпус имеет по два прилива в которых вырезаны трапеции для установки валика поводка и отверстия для болтов крепления валика.

Крышки 1 и 8 крепятся к корпусу буксы болтами, задняя крышка образует лабиринтное уплотнение с кольцом 9, которое напрессовано на предподступичную часть оси. Крышки имеют уплотнения в виде резинового кольца или шнура.

Роликовые подшипники 3 и 6 состоят из: наружной и внутренней обойм, а между ними находятся ролики. Наружная обойма имеет канавку по которой перекатываются ролики и удерживаются от выпадения в сепараторных кольцах (литых или клепанных). Внутренняя обойма у внутреннего подшипника имеет упорный бурт. На внутреннюю обойму наружного подшипника надевается упорное кольцо 11 для ограничения перемещения роликов в поперечном направлении.

Сборка буксы

Внутренние обоймы подшипников надеваются на шейку оси в горячем состоянии +110÷120˚С и разделяются внутренним дистанционным кольцом 4, затем фиксируются упорным кольцом и корончатой гайкой 2. После остывания внутренние обоймы плотно охватывают шейку оси, корончатая гайка и упорное кольцо снимаются. Наружные обоймы подшипников вместе с роликами свободно устанавливаются в корпус буксы и разделяются наружным дистанционным кольцом 5 и надеваются на внутренние обоймы. Затем подшипники снова зажимают упорным кольцом и корончатой гайкой 2, гайка фиксируется стопорной планкой 12 и двумя болтами, которые вворачиваются в ось колесной пары. Наружные обоймы подшипников в корпусе буксы зажимаются буртами крышек 1 и 8.

Поперечный разбег буксы на шейке оси– это суммарный зазор между роликами и буртом внутренней обоймы заднего подшипника и упорным кольцом на обойме переднего подшипника. Должен быть в пределах 0,6÷1 мм. Допускается до 1,5 мм, регулируют шириной наружного дистанционного кольца.

На буксах первой колесной пары устанавливают редуктор привода скоростемера.

На буксах второй колесной пары устанавливают тахогенераторы.

На буксах третей колесной пары устанавливают датчики для САУТ.

Буксовые поводки

НАЗНАЧЕНИЕ:

ü Обеспечивают перемещения рамы тележки относительно буксы при работе рессорного подвешивания.

ü Служат для передачи продольных тяговых и тормозных усилий от буксы на раму тележки.

УСТРОЙСТВО: состоит из корпуса и двух резинометаллических валиков с шайбами.

Корпус литой, имеет две круглые расточки для валиков. В средней части расположена перемычка с ребрами жесткости, на торцах штифты.

Валики - стальные, в средней части круглые, на концах имеют форму трапеции с отверстиями для болтов. На среднюю, круглую часть напрессовывается или привулканизируется резина, а к ней стальная втулка. В таком виде валик запрессовывают в корпус поводка, а на концы с обоих сторон одевают резино - металлические шайбы. К крайним и средним металлическим шайбам привулканизируются резиновые шайбы. На одной шайбе квадратное отверстие, на другой – отверстие для штифтов. Шайбы одеваются на концы валиков, штифты не допускают проворот шайб. Короткий валик устанавливают в вырезы приливов корпуса буксы и крепят болтами, длинный валик устанавливают в вырезы кронштейна рамы тележки и также крепят болтами. Валики должны плотно входить в вырезы и не проворачиваться. Для контроля натяга валиков в вырезах между дном паза и узкой гранью конца валика должен быть зазор 5÷8 мм, а в эксплуатации не менее 0,5 мм.

При работе рессорного подвешивания, когда рама тележки перемещается относительно буксы, поводки скручиваются за счет резиновых втулок. Кроме того, обеспечивается перемещение корпуса буксы относительно рамы тележки за счет деформации резиновых втулок и шайб. Скручивание резиновых втулок и деформация шайб не вызывает их повреждение, буксовые поводки не требуют смазки из-за отсутствия узлов трения.

Колёсная пара локомотива Трещина , Остроконечный накат, Прокат по кругу катания, Толщина гребя, Вертикальный подрез гребня, Ползун, Навар, Выщербина, Толщина бандажа, Кольцевая выработка, Уширение обода, Протёртость на средней части оси. Неисправности колёсных пар локомотива

Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов при скорости от 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

Не допускается выпускать в эксплуатацию КП: 1) С трещиной в любой части оси колесной пары; 1)Диск ; 2)Ступица; 3)Диск; 4)Обод; 5)Бандаж; 6) Ось;

2) При наличии остроконечного наката на гребне КП; 2) При наличии остроконечного наката на гребне КП;

3) Прокат по кругу катания у локомотивов более 5 мм (при скоростях от 120 км/ч до 140 км/ч), — более 7 мм, (при скоростях до 120 км/ч); 3) Прокат по кругу катания у локомотивов более 5 мм (при скоростях от 120 км/ч до 140 км/ч), — более 7 мм, (при скоростях до 120 км/ч);

4) Толщина гребня более 33 мм или менее 28 мм (при скоростях от 120 км/ч до 140 км/ч) и менее 25 мм (при скоростях до 120 км/ч); 4) Толщина гребня более 33 мм или менее 28 мм (при скоростях от 120 км/ч до 140 км/ч) и менее 25 мм (при скоростях до 120 км/ч);

5) Вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном; 5) Вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

6) Ползун на поверхности катания 6) Ползун на поверхности катания 1) менее 1мм – до 140км/ч; 2) от 1 до 2мм – до 15км/ч; 3) от 2 до 4мм – до 10км/ч, КП подвешена;

7) Навар- смещение металла на поверхности катания, высотой более 0.5мм; 7) Навар- смещение металла на поверхности катания, высотой более 0.5мм;

8) Выщербина, вмятина на поверхности катания глубиной более 3мм, длиной более 10мм, на вершине гребня глубиной более 4мм, длиной более 10мм; 8) Выщербина, вмятина на поверхности катания глубиной более 3мм, длиной более 10мм, на вершине гребня глубиной более 4мм, длиной более 10мм;

9) Минимальная толщина бандажа 45 мм, по приказу начальника дороги в бесснежное время допускается 40 мм; 9) Минимальная толщина бандажа 45 мм, по приказу начальника дороги в бесснежное время допускается 40 мм;

10) Кольцевая выработка на поверхности катания бандажа у основания гребня 1мм, на конусности 1:3,5 более 2 мм и шириной 15 мм 10) Кольцевая выработка на поверхности катания бандажа у основания гребня 1мм, на конусности 1:3,5 более 2 мм и шириной 15 мм

11) Местное или общее увеличение ширины бандажа в результате раздавливания более 6мм; 11) Местное или общее увеличение ширины бандажа в результате раздавливания более 6мм;

12) Протертое место на средней части оси локомотива глубиной более 4 мм; 12) Протертое место на средней части оси локомотива глубиной более 4 мм;

Читайте также: