Назначение и конструктивные особенности токарных гидрокопировальных станков реферат

Обновлено: 02.07.2024

В серийном и мелкосерийном производстве применяются токарные гидрокопировальные полуавтоматы , токарные станки, оборудованные гидрокопировальными суппортами, а также токарные станки обычного типа. [16]

На базе гидроследящих систем созданы различные модели токарных гидрокопировальных полуавтоматов . [17]

С целью сокращения времени переналадки и наладки токарных гидрокопировальных полуавтоматов линии на них введена система блочных кана-вочных резцедержателей. [18]

При изготовлении деталей типа ступенчатых валов на токарных гидрокопировальных полуавтоматах заготовку устанавливают в центрах. Диаметральные и линейные размеры формируются гидрокопировальным суппортом по программе - копиру. Линейные размеры окончательно получаются подрезкой с поперечного суппорта. [19]

Черновое растачивание отверстия ниппеля под трубную резьбу выполняют на токарном гидрокопировальном полуавтомате . При отсутствии в заготовке прошитого отверстия перед растачиванием производят сверление. После термической обработки ниппеля выполняют окончательную обработку под резьбу и нарезание резьбы. В первую очередь осуществляют чистовую расточку трубного конца и нарезание трубной резьбы. Базируют в цанговом патроне по наружной цилиндрической поверхности с упором в фаску бурта со стороны замковой резьбы. Затем проводят чистовую обточку конуса ниппеля под замковую резьбу и нарезание замковой резьбы, базируют в цанговом патроне по наружной цилиндрической поверхности с упором в фаску трубного конца. После этого выполняют резьбофрезерование. Фрезеруют трубную и замковую резьбу на деталях замков на специальных резьбофрезерных станках. Несмотря на промышленное применение резьбофрезерования гребенчатой фрезой, оно не удовлетворяет требованиям, которые предъявляют к качеству изготовления резьбы деталей замков, а также неэкономично и малопроизводительно. [20]

В отношении уменьшения погрешностей формы шеек валов, обрабатываемых на токарном гидрокопировальном полуавтомате , параллельная схема обработки более благоприятна, чем последовательная. Это объясняется тем, что направление силы резания от действия подрезных резцов прямо противоположно направлению силы резания от действия резца, установленного на гидрокопировальном суппорте. Поэтому для поиска оптимальных параметров обработки заготовок достаточно использовать последовательную схему обработки, как менее благоприятную по получаемой точности и более простую для расчета. [21]

Удаление стружки со станков линии производится следующими способами: на токарных гидрокопировальных полуавтоматах МР106 и шлицестрогальных станках МА-4В стружка удаляется за пределы станков шнековым транспортером. На остальных станках стружку удаляют наладчики-операторы вручную один раз в конце смены. Смазывающе-охлаждающая жидкость подается в рабочую зону станков от индивидуальных электронасосов, расположенных на каждом станке. На данной линии каждый станок имеет индивидуальный привод. [22]

В серийном и мелкосерийном производстве применяют станки с программным управлением, токарные гидрокопировальные полуавтоматы , токарные станки, оборудованные гидрокопировальными суппортами, а также токарные станки обычного типа. [24]

В табл. 2 приведены погрешности угловой фиксации и фиксации в осевом направлении револьверной головки токарного гидрокопировального полуавтомата 1Б732Ф в различных позициях. [25]

Например, токарно-многорезцовые полуавтоматы с числом резцов в наладке более 10 целесообразно заменить станком с ЧПУ или токарным гидрокопировальным полуавтоматом . При этом точность обработки может повыситься в связи с уменьшением нагрузок в технологической системе и повышением сменной производительности. [26]

Кантователи, применяемые для поворота вала на 180, обеспечивают возможность обработки валов с обеих сторон на токарных гидрокопировальных полуавтоматах . [27]

Одним из наиболее прогрессивных видов оборудования, используемого во всех типах машиностроительного производства для обработки ступенчатых валов, являются токарные гидрокопировальные полуавтоматы . [28]

На основе приведенных выше соображений нами была разработана и испытана система автоматического регулирования текущего среднего размера детали, обрабатываемой на токарном гидрокопировальном полуавтомате мод . [29]

На рис. 3.11 в качестве примера изображена структурная схема и основные узлы системы автоматического управления размером статической настройки, созданной для токарного гидрокопировального полуавтомата . С помощью динамометрического узла, состоящего из упругого резцедержателя 1 и индуктивного датчика 2, упирающегося в регулировочный винт 3, производится непрерывное измерение величины относительного упругого перемещения резца и обрабатываемой детали. [30]

Производитель токарного патронно-центрового станка 1722 - Московский станкостроительный завод им. Серго Орджоникидзе, ЗИО, основанный в 1932 году.

Один из первенцев станкостроения СССР. Вступил в строй в 1932. За первые 10 лет освоил производство 48 типоразмеров станков.

Станки, выпускаемые Московским станкостроительным заводом им. Серго Орджоникидзе, ЗИО

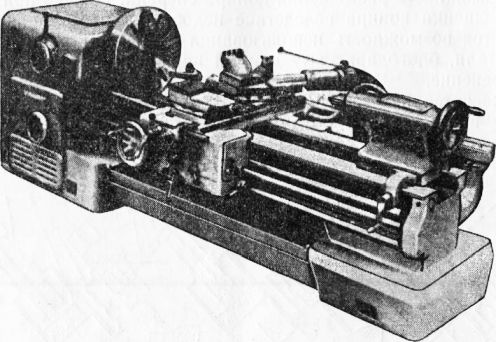

1722 станок токарный многорезцовый гидрокопировальный. Назначение и область применения

Токарный многорезцовый станок 1722 разработан и запущен в производство в 1955 году на Московском станкостроительном заводе им. Серго Орджоникидзе, ЗИО.

Полуавтомат токарный многорезцовый гидрокопировальный 1722 предназначен для обработки в центрах деталей типа валов со сложной фасонной, конусной или ступенчатой поверхностью методом копирования по шаблону или по эталонной детали. Благодаря возможности быстрой переналадки эти полуавтоматы эффективно применяются не только в крупносерийном, но и в серийном производстве.

Особенности конструкции и принцип работы станка

Обрабатываемая заготовка устанавливается в центрах передней и задней бабок. Режущие инструменты закрепляются в копировальном и подрезных суппортах, приводимых в движение гидроприводом.

Копировальный суппорт снабжен следящей системой, воспроизводящей форму обрабатываемой заготовки по эталону или шаблону, установленному в бабках на балочке.

Подрезные суппорты предназначены для прорезания глубоких канавок и подрезания торцов.

Управление гидросистемой осуществляется панелями, в каждой из которых находятся распределительные золотники, дроссель, автоматический регулятор и т. д.

Полуавтомат 1722, обладая высокой жесткостью, быстроходностью и достаточной мощностью приводного электродвигателя, применяется для высокопроизводительной обработки изделий твердосплавным инструментом в условиях серийного и массового производства.

Принятая компоновка копировального и подрезных суппортов обеспечивает удобный доступ к обрабатываемой заготовке и инструментам.

Применение гидропривода обеспечивает дистанционное электрогидравлическое управление рабочими органами станка.

Полуавтомат обеспечивает независимый цикл работы каждого суппорта, осуществляемый гидропанелями и электрической аппаратурой управления. Малое количество режущих инструментов и применение производительных режимов резания значительно сокращает время на наладку и контроль, повышая этим производительность станка. Станок работает на полуавтоматическом и наладочном режимах.

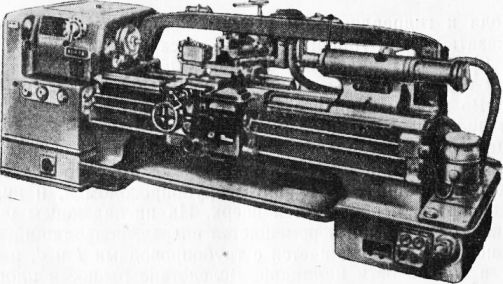

Модификации гидрокопировальных полуавтоматов

Наряду с описанным полуавтоматом модели 1722, широкое распространение получили полуавтоматы моделей МР-24, 1712, 1731, 1731С, 1732 и др., а также станок МР101.

Полуавтомат 1712 обеспечивает автоматическую обработку деталей как за один, так и за несколько проходов с применением нескольких шаблонов, а также обработку с проходом на быстром ходу необрабатываемых участков детали.

Полуавтомат 1731 снабжен электродвигателем мощностью 40 кВт и предназначается для обработки крупногабаритных деталей диаметром до 585 мм.

Характерной особенностью полуавтомата модели 1731С является наличие верхнего копировального и нижнего подрезного суппортов и возможность установки в случае необходимости дополнительно еще двух подрезных суппортов.

Предназначается полуавтомат для обработки деталей диаметром до 310 мм и длиной до 760 мм.

Станок модели МР101 относится к токарно-копировальным с автоматической загрузкой и разгрузкой деталей, повышающей производительность в 1,5—2 раза. Автоматический цикл работы включает загрузку заготовок, крепление и освобождение детали и выдачу готового изделия.

1722 Габарит рабочего пространства, посадочные и присоединительные базы токарного многорезцового станка

Габарит рабочего пространства токарного многорезцового станка 1722

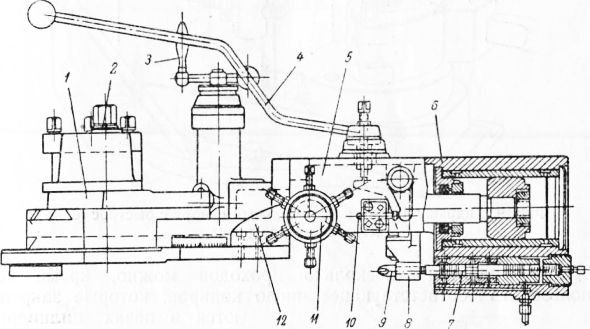

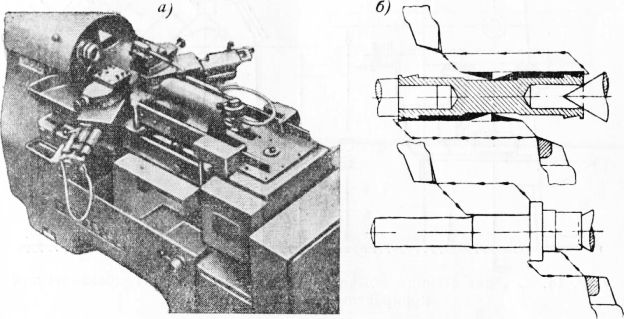

1722 Общий вид токарного многорезцового копировального станка

Фото токарного копировального многорезцового станка 1722

Фото токарного копировального многорезцового станка 1722

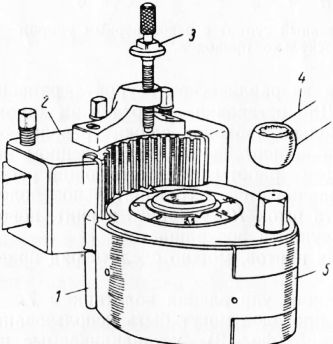

1722 Состав токарного многорезцового станка

Основные узлы токарного копировального многорезцового станка 1722

1722 Перечень основных узлов токарного многорезцового копировального станка

- А — передняя бабка с коробкой скоростей;

- Б — направляющая копировального суппорта;

- В — станина;

- Г — гидрокопировальный суппорт;

- Д - балочка с бабками для установки эталона;

- Е — задняя бабка;

- Ж — гидропривод.

Перечень органов управления токарным копировальным станком 1722

- маховичок для установки золотникового устройства копировального суппорта;

- маховичок ограничителя движения щупа;

- маховичок настройки балочки с эталоном;

- рукоятка включения станка.

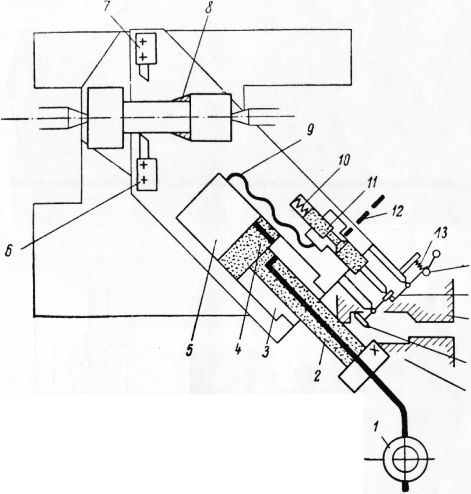

1722 Кинематическая схема токарного многорезцового станка

Кинематическая схема токарного многорезцового станка 1722

Движения в станке 1722

- Движение резания — вращение шпиндели с заготовкой

- Движение подач — перемещения копировального и подрезных суппортов.

Движение резания

Шпиндель станка IV (рис. 45, а) приводится в движение электродвигателем мощностью 28 кВт через клиноременную передачу 140—280. вал I, сменные колеса А—Б, вал II и два двойных подвижных блока шестерен Б1 и Б2. Без учета сменных колес шпиндель имеет четыре скорости вращения (рис. 45,6), которые могут переключаться в процессе работы станка. Наибольшее число оборотов шпинделя nmax определяется из выражения

К станку прилагается пять пар сменных колес.

Гидропривод рабочих органов станка

Гидросистема обслуживается двумя насосами — высокого давления Н1 и низкого давления Н2.

Линия высокого давления предназначена для работы следящей системы продольной подачи копировального суппорта, подачи подрезных суппортов и зажима пиноли задней бабки; линия низкого давления — для быстрых перемещении копировального суппорта и пиноли задней бабки.

Рабочий цилиндр Ц2 копировального суппорта непосредственно связан с поперечными салазками. Шток поршня жестко закреплен на продольных салазках копировального суппорта. Корпус золотникового устройства Зк установлен на рабочем цилиндре Ц2 и может перемещаться в небольших пределах с помощью маховичка Мх2, шестерен 18—12 и ходового винта. Это перемещение необходимо для первоначальной установки копировального суппорта в поперечном направлении относительно обрабатываемой детали и шаблона.

Золотник имеет три пояска. Средний поясок управляет подводом жидкости в полости рабочего цилиндра Ц2. Крайние пояски обеспечивают возможность слива жидкости из верхней или нижней полости цилиндра Ц2.

Положение золотника устанавливается поворотом рычага щупа Щ, скользящего в процессе работы по шаблону или но образующей эталонной детали. Поворот рычага щупа ограничивается упором У, который устанавливается в соответствующем положении маховичком Мх1 через шестерни 12—18 и винт VI.

Наличие упора щупа позволяет производить обработку деталей в несколько проходов.

Для правильной установки шаблона вместе с балочкамп относительно обрабатываемой детали па станке предусмотрено устройство, состоящее из маховичка Мх3, конических шестерен 12—24 и вала V, имеющего на правом конце двухзаходную резьбу с шагом t = 4 мм, связанную с маточной гайкой балочки шаблона.

Работа гидрокопировального суппорта происходит следующим образом. Продольные салазки суппорта получают непрерывную и равномерную подачу вдоль осп изделия. Скорость и направление перемещения поперечных салазок, определяющих конфигурацию обрабатываемой детали, зависят от положения золотника Зк управляемого щупом Щ. Последний, скользя но шаблону, поворачивает рычаг в ту или иную сторону, заставляя золотник Зк перемещаться вниз или вверх. При смещении золотника Зк вниз (как показано на схеме) жидкость от насоса поступает в верхнюю полость цилиндра Ц2, в результате чего поперечные салазки перемещаются вверх. Жидкость, находящаяся в нижней полости цилиндра Ц2 при этом сливается в бак.

При смещении золотника Зк вверх поперечные салазки суппорта будут перемещаться вниз. Когда золотник Зк займет среднее положение, поперечные салазки перемещаться не будут, и в этом случае происходит обтачивание цилиндрических участков детали.

Продольная подача копировального суппорта

Продольная подача копировального суппорта осуществляется при поступлении жидкости в правую полость рабочего цилиндра Ц1. ДЛЯ быстрого отвода копировального суппорта масло нагнетается в левую полость цилиндра Ц1. Управление движением продольного суппорта производится от панели копировального суппорта.

Подача подрезных суппортов в поперечном направлении производится гидроприводом, а их поперечное установочное перемещение осуществляется вручную. При подводе жидкости в левую полость цилиндра Ц4 происходит поперечная подача подрезных суппортов. В этом случае поршень перемещается вправо, увлекая за собой винт VII и копиры, к которым прижимаются ролики, закрепленные в суппортах.

Отвод подрезных суппортов достигается нагнетанием жидкости в правую полость цилиндра Ц4.

Управление движением подрезных суппортов осуществляется от отдельной панели.

Установочные перемещения подрезных суппортов производятся посредством поворота квадратных хвостовиков валиков, которые через конические колеса 26—26 передают вращение поперечным ходовым винтам с шагом t=2 мм.

Задняя бабка перемещается в продольном направлении вручную ходовым винтом, имеющим квадратный хвостовик. Поджим обрабатываемой детали задним центром осуществляется перемещением пиноли с поршнем влево. В это время жидкость нагнетается в правую полость цилиндра Ц3.

Для закрепления пиноли задняя бабка снабжена двумя гидравлическими зажимами 3. Управление движением пиноли и ее зажимом сосредоточено в отдельной панели.

Узлы токарного многорезцового копировального станка 1722

Узлы токарного многорезцового станка 1722

Узлы токарного многорезцового станка 1722

1722 Конструкция и характеристика работы основных узлов станка

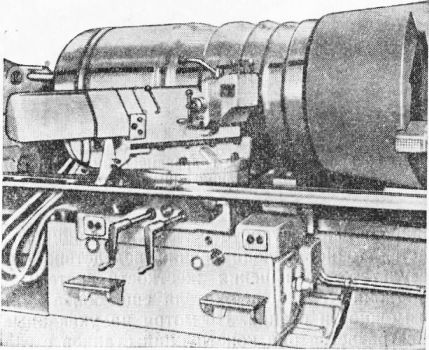

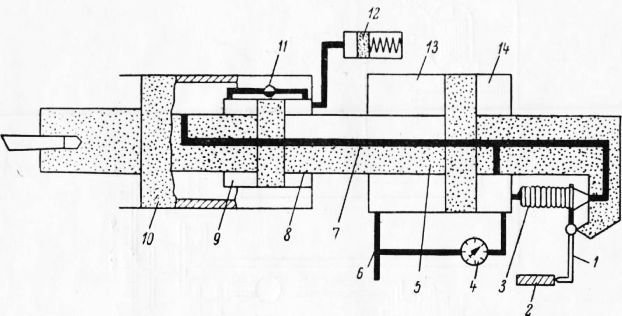

Гидрокопировальный суппорт

Установочное перемещение гидрокопировального суппорта в радиальном направлении производится вручную с помощью маховичка 5 (рис. 46, а), который установлен на шпонке на полом валике 6. Вращение от маховичка 5 передается через полый валик 6 и конические шестерни 8 и 10 ходовому винту 11. Последний связан с неподвижной маточной гайкой 13 и при своем вращении перемещает гидрокопировальный суппорт.

После установки в требуемое положение гидрокопировальный суппорт закрепляется поворотом валика 7 и эксцентрика 9 посредством рукоятки 4.

При наладке станка необходимо ограничивать ход щупа гидроцилиндра. Это ограничение обеспечивается перестановкой упора 12. Упор 12 жестко связан с ходовым винтом 15, находящимся в контакте с маточной гайкой 14, выполненной за одно целое с коническим колесом. Вращение гайки 14, а соответственно и перемещение упора 12 достигается поворотом маховичка 3, который связан с гайкой 14 валиком 1 и коническим колесом 16.

Величина перемещения упора определяется по лимбу 2.

Поперечные суппорты

Для быстрой наладки станка в момент его настройки и для подналадки в процессе обработки партии деталей поперечные суппорты, кроме радиальной подачи от копиров, имеют ручные установочные перемещения.

На рис. 46, б показана конструкция поперечных суппортов станка модели 1722. По направляющим станины 2 перемещаются нижние продольные салазки 9, которые в требуемом положении закрепляются болтами 7 и прижимами 8. С продольными салазками связана плита 10 с радиальными направляющими, по которым перемещаются поперечные салазки 11 суппорта. Последние имеют два тавровых паза для закрепления резцов.

Подача каждого из поперечных суппортов в процессе обработки детали по полуавтоматическому циклу осуществляется копиром 3. Ручное перемещение суппорта производится рукояткой, надеваемой на квадратный конец вала 17, который через конические колеса 18 и 19 передает вращение ходовому винту 16.

Последний связан с планкой 5, имеющей резьбовое отверстие. Перед ручным перемещением суппорта нужно освободить болты 15, а после регулировки суппорта затянуть их вновь, соединив тем самым поперечные салазки 11 с ползуном 14, в котором на пальце 13 установлен ролик 12. Этот ролик находится в контакте с копиром 3. Постоянный прижим ролика 12 к копиру 3 осуществляется пружиной 21, установленной в гильзе 20. Последняя имеет отверстие, в которое входит выступ планки 5, связанной с ползуном 14. Пружина стремится оттолкнуть гильзу 20 назад и через планку 5 и ползун 14 прижимает ролик к копиру.

Регулировка положения копира относительно продольных салазок суппорта обеспечивается гайками 1 и 4, которые навинчены на резьбовую тягу 22. Клин 6 служит для направления копира 3.

Задняя бабка

В станке модели 1722 задняя бабка гидрофпцирована. С помощью гидравлики осуществляется быстрый отвод и подвод пиноли, поджим заднего центра и закрепление пиноли в корпусе задней бабки.

Установочное перемещение задней бабки по направляющим станины производится вручную посредством ходового винта 21 (рис. 46, в) и маточной гайки 20, закрепленной в корпусе 1 бабки. Закрепление задней бабки на направляющих станины осуществляется болтами 30 и прижимными планками 22.

Вращающийся шпиндель 6 задней бабки смонтирован на подшинниках качения в пиноли 12. В передней опоре установлены двойной цилиндрический регулируемый роликовый подшипник 4 и два шариковых упорных подшипника 5 и 7. Задняя опора шпинделя состоит из двух однорядных шариковых подшипников 10 и 11. Регулировка роликового подшипника 4 с внутренним комическим кольцом осуществляется гайкой 3.

В конус шпинделя задней бабки вставляется центр 2, который вынимается с помощью клипа, вставляемого в окно б. Клин нажимает на стержень 9, а последний выталкивает центр.

Пиноль 12 может перемещаться в отверстии корпуса 1. В пиноли профрезерован продольный паз а, в который входит шпонка 8, не допускающая поворота пиноли относительно своей оси.

Для перемещения пиноли используется гидроцилиндр, который состоит из крышки 18, гильзы 16 и фланца 14. Цилиндр присоединяется к корпусу задней бабки. Поршень 17 закреплен на штоке 15, который посредством диска 13 связан с пинолью 12.

При подаче масла из напорной магистрали через фланец 14 с левой стороны поршня пиноль с центром быстро отводится назад. Подвод пиноли к изделию и поджим центра происходят, когда масло подводится по каналам крышки 18 в правую полость гидроцилиндра.

После поджима центра пиноль должна быть закреплена в корпусе бабки. Это закрепление осуществляется двумя плавающими гидравлическими зажимами, каждый из которых состоит из двух втулок 23 и 28, поршня 26, штока 25 и пружины 29. Как поршень, так и шток имеют по два уплотнительных кольца 24 и 27.

Для зажима скалки масло под давлением подается по трубопроводам 19 и 31 в полость между поршнем 26 и втулкой 23. При этом поршень 26 перемещается влево и через шток 25 тянет втулку 28, прижимая ее к пиноли с правой стороны. В то же время масло давит на втулку 23, прижимая ее к пиноли с левой стороны. Освобождается пиноль пружиной 29 после того как рабочие полости зажимов отключаются от напорной магистрали.

Гидравлические копировальные супорты и токарные полуавтоматы

Гидравлические копировальные супорты и токарные полуавтоматы

Гидравлические копировальные суппорты используются на станках различных размеров. О широких возможностях их применения дает представление пример обработки с помощью гидравлического суппорта детали весом около 2 г на тяжелом токарном станке.

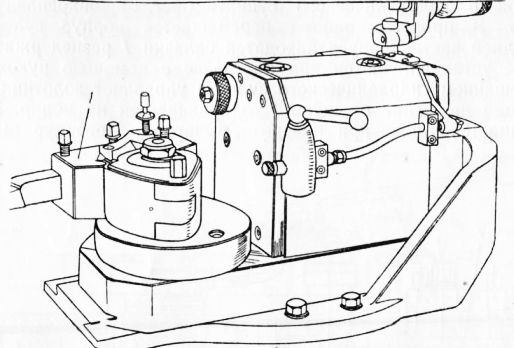

Рис. 1. Гидравлический копировальный суппорт тяжелого токарного станка.

Конструкции суппортов, выпускаемых различными иностранными фирмами, весьма многообразны. Наиболее характерными особенностями, отличающими одни конструкции от других, являются: месторасположение суппорта, копира и применяемая гидросхема.

Гидрокопировальный суппорт располагается под углом 45—60° к оси обрабатываемой детали либо спереди, либо сзади станка. Размещение направляющих суппорта под углом к оси обрабатываемой детали обеспечивает возможность подрезки перпендикулярных торцов.

Размещение гидрокопировального суппорта спереди связано с рядом недостатков. Как правило, при этом исключается возможность использования верхнего поворотного суппорта. При установке на гидрокопировальном суппорте четырехпозиционного резцедержателя снижается точность копирования вследствие ошибок фиксации и в результате уменьшения жесткости системы. Применение же однопозиционного резцедержателя еще более сужает технологические возможности станка. Несмотря на указанные недостатки, в практике встречается ряд конструкций станков с гидравлическим суппортом, расположенным спереди.

Рис. 2. Токарный станок с гидравлическим копировальным суппортом, установленным спереди.

При размещении гидравлического суппорта сзади спереди можно поместить обычный поворотный суппорт с четырехпозиционным резцедержателем, и полностью сохранить универсальность станка. Это имеет существенное значение, так как позволяет токарю изготовить первую деталь из партии на этом же станке обычным путем и, используя ее в качестве копира, обработать остальные детали с помощью гидравлического копировального суппорта.

Следует отметить, что при заднем расположении копировального суппорта несколько затрудняется пользование рукоятками для установки суппорта в соответствии с диаметром обрабатываемой детали.

Рис. 3. Токарный станок с гидравлическим копировальным суппортом, установленным сзади.

При размещении гидравлического суппорта сзади копир или образцовая деталь могут размещаться либо снизу под суппортом, либо сверху на специально устанавливаемой продольной балочке.

Рис. 4. Токарный станок с гидравлическим копировальным суппортом, расположенным сзади, и продольной балочкой для установки копира сверху.

При размещении копира сверху он лучше защищен от стружки, более доступен для наблюдения; однако конструкция при этом несколько усложняется, вследствие чего большее применение получил первый вариант размещения копира под суппортом.

Если гидравлический суппорт находится спереди, то, наряду с рассмотренными вариантами расположения копира, появляется также возможность размещения копира спереди. Однако при переднем размещении копира вследствие недостатка места практически исключается возможность использования в качестве копира образцовой детали, благодаря чему данный вариант находит ограниченное применение.

Что касается насоса, то он обычно устанавливается на масляном баке возле станка; подача масла производится по гибким шлангам, и только на крупных станках насос устанавливается на суппорте.

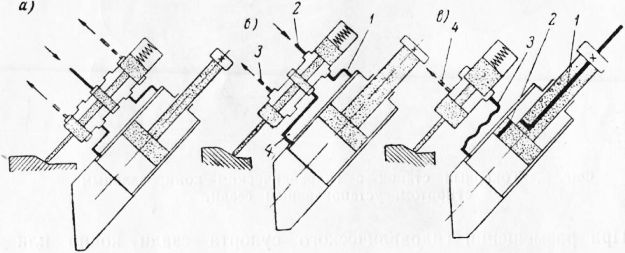

Рис. 5. Схемы гидравлических копировальных суппортов.

Переходя к гидравлическим схемам копировальных суппортов, можно указать на три типичных варианта схем. В первом варианте золотник, смещаясь под действием копира, направляет поток масла либо в верхнюю, либо в нижнюю полость цилиндра. Во втором варианте используется дифференциальный цилиндр. Если профиль копира имеет подъем, то золотник смещается вверх, подводящий трубопровод соединяется с трубопроводом верхней полости цилиндра, а трубопровод нижней полости цилиндра — со сливным трубопроводом, и цилиндр вместе с суппортом перемещается вверх. На ниспадающем участке профиля копира золотник перемещается вперед, подводящий трубопровод одновременно соединяется с трубопроводами, и масло поступает в обе полости цилиндра. Вследствие разности площадей цилиндр перемещается вниз.

В третьем варианте масло, поступая по трубопроводу, попадает в верхнюю полость цилиндра, откуда оно проходит через дросселирующее отверстие в нижнюю полость и далее через трубопровод 3 и золотник может поступать в сливной трубопровод. Если золотник смещается вверх, то трубопровод соединяется со сливным трубопроводом, давление в нижней полости цилиндра падает и цилиндр с суппортом идет вверх. Если золотник перемещается вниз, то слив масла прекращается, давление в нижней полости возрастает и вследствие разности площадей цилиндр перемещается вниз.

В первом случае необходимо точно выдержать расстояние между четырьмя кромками золотника, во втором — между двумя кромками, а в третьем случае работает всего одна кромка, размещение которой может быть произвольным. Таким образом, с технологической точки зрения проще всего третий вариант. Однако необходимо отметить, что по данным исследований проф. Е. М. Хаймовича, последний вариант дает при малых подачах большее рассогласование положения следящих механизмов и соответственно более низкую точность копирования. Все же вследствие своей простоты последний вариант находит значительное распространение.

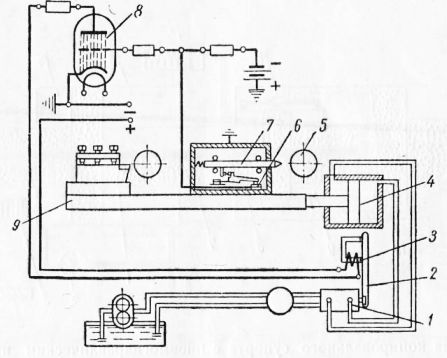

Рис. 6. Схема гидравлического копировального суппорта с электронным управлением.

В целях повышения точности копирования и уменьшения давления на щуп применяются пневмогидравлические, электрогидравлические следящие системы и др.

Например, в пневмогидравлических следящих системах давление воздуха, регулируемое щупом, используется с помощью сильфона для переключения золотника гидравлической системы.

В электронно-гидравлической системе фирмы VDF переключение золотника производится электромагнитом. Щуп, опирающийся на копир, управляет контактами реле, включенными в цепь сетки электронной лампы. Сетка управляет анодным током, который приводит в действие электромагнит, переключающий с помощью рычага золотник гидравлической системы, управляющий подачей масла в цилиндр и перемещающий суппорт.

Наряду со стремлением к повышению точности работы копировальных суппортов следует отметить тендецию к упрощению их конструкции. Это сказывается, в частности, в попытках устранить необходимость в специальной установке с гидравлическим насосом и баком. С этой целью для перемещения копировального суппорта используется пневмогидравлический привод.

Перемещение суппорта осуществляется давлением сжатого воздуха, который поступает по трубопроводу в левую полость пневматического цилиндра. Одновременно сжатый воздух попадет через дроссель в правую полость, которая связана через отверстие полого штока с полостью. Таким образом, шток, в котором непосредственно закреплен резец, перемещается вперед под давлением воздуха в полостях, а назад — под давлением воздуха, действующего в полости. Полости сообщаются с атмосферой с помощью клапана, управляемого щупом, скользящим по копиру. При подъеме профиля копира клапан открывается, давление в полостях падает и шток перемещается вправо. При опускании профиля копира клапан закрывается, давление в полостях поднимается и шток перемещается влево. Клапан прижимается к седлу под действием сильфона.

Рис. 7. Схема копировального суппорта с пневмогидравлическим приводом.

Для регулирования скорости подачи и обеспечения равномерности хода служит гидравлический цилиндр. При движении штока масло перекачивается из полости цилиндра в полость через дроссель. Утечки масла в цилиндре пополняются поршнем под действием усилия предварительно сжатой пружины.

При использовании гидравлических суппортов для обработки деталей с большим перепадом диаметров возникает необходимость обточки ступеней с малым диаметром в несколько проходов. Для выполнения этой операции гидравлические суппорты снабжают дополнительными устройствами, существенно упрощающими процесс обработки в несколько проходов.

Шток гидравлического суппорта закреплен неподвижно. В процессе работы перемещается корпус суппорта. В передней части корпуса находятся салазки резцедержателя, которые устанавливаются при настройке с помощью рукоятки. Перемещением гидравлического суппорта управляет золотник, получающий движение от щупа, опирающегося на копир. Щуп перемещается также при повороте рычага. Повернув рычаг, можно прекратить перемещение гидравлического суппорта раньше чем щуп дойдет до копира. Для остановки суппорта в заданном положении при обточке в несколько проходов служит револьверный упор, установленный на кронштейне, закрепленном на неподвижном основании. В процессе работы соответствующий регулируемый винт упора устанавливается в горизонтальное положение; при перемещении суппорта шток, упираясь в винт, поворачивает рычаг, и движение суппорта прекращается.

Рис. 8. Гидравлический копировальный суппорт с револьверным упором для работы в несколько проходов.

Используя несколько упорных винтов, можно сделать ряд предварительных проходов.

Рукоятка служит для ручного управления золотником.

Для обработки в несколько проходов могут быть использованы также быстросменные державки, устанавливаемые на гидравлических суппортах. Державка, с заранее установленным на соответствующую длину резцом, имеет внутренние зубцы на дуговой поверхности и фиксируется зубцами жестко закрепленного зубчатого цилиндра. Державка прижимается к поверхности зубчатого цилиндра хомутом, выступы которого заходят в пазы державки. Хомут затягивается эксцентриком с помощью рукоятки. Положение державки по высоте определяется регулируемым винтом.

Рис. 9. Гидравлический копировальный суппорт с быстросменной державкой для резца.

Для обработки в несколько проходов можно, кроме того, использовать соответствующее число копиров, которые закрепляются в пазах цилиндрической оправки, устанавливаемой на центрах, и поворотом последней поочередно вводятся в работу. Необходимо отметить, что копиры для первых проходов могут быть изготовлены с низкой точностью и их стоимость оказывается сравнительно невысокой.

При использовании группы копиров для обработки в несколько проходов применение быстросменных державок также оказывается полезным, так как дает возможность обработки различных участков профиля различными резцами. Поскольку гидравлический суппорт обычной конструкции позволяет обрабатывать перпендикулярные торцы только с одной стороны детали, а для обработки торцов, обращенных в другую сторону, требуется вторая установка, то появился ряд специальных конструкций суппортов, допускающих обработку торцов с обоих сторон с одной установки. К их числу относятся суппорты с взаимно перпендикулярными салазками, расположенными под углем 45°, имеющими самостоятельные цилиндры. При обработке буртиков, расположенных с одной стороны, работают одни салазки, а при обработке буртиков, расположенных с другой стороны — вторые салазки. Эта конструкция отличается сложностью и обладает невысокой жесткостью.

Рис. 10. Быстросменная державка.

Рис. 11. Схема гидравлического копировального суппорта для обточки перпендикулярных торцов с двух сторон.

Практический интерес представляет суппорт, позволяющий обрабатывать буртики с двух сторон по двум копирам.

Супорт имеет привод с дифференциальным поршнем. На каретке суппорта установлено два резца. При работе резцом по копиру подрезаются торцы, обращенные в сторону задней бабки. Вместо торцов, обращенных в сторону передней бабки, обрабатываются конические поверхности. Материал детали, который должен быть удален при работе резцом, обозначен на чертеже штриховкой.

Масло от насоса поступает через полый шток в полость, откуда оно через дросселирующее отверстие попадает в полость. Из полости масло поступает через трубопровод и золотник в сливной трубопровод.

Под действием пружины золотник стремится закрыть сливной трубопровод. Перемещением золотника управляет рычаг, башмак которого попеременно опирается либо на копир, либо на копир.

При работе резцом по копиру удаляется материал, показанный штриховкой, и подрезается торец, обращенный в сторону передней бабки.

Рис. 12. Применение гидравлических копировальных суппортов для торцевой обточки:

а — обточка одним суппортом; б — одновременная обточка двумя суппортами, из которых один обрабатывает наружные, а другой — внутренние цилиндричевкие поверхности.

При работе по копиру рычаг приподнимается поворотом эксцентрика. Тогда при подъеме профиля копира золотник перемещается назад, полость соединяется со сливным трубопроводом, давление в полости падает и суппорт отходит от оси центров. При опускании профиля копира золотник перемещается вперед, сливной трубопровод перекрывается, давление в полости повышается и суппорт идет по направлению к оси центров.

Для перехода на работу по копиру поворотом эксцентрика освобождается рычаг. Под действием пружины, которая сильнее пружины, рычаг перемещает золотник назад. Сливной трубопровод открывается и суппорт перемещается по направлению к копиру до тех пор, пока башмак щупа не упрется в копир. Рычаг щупа, поворачиваясь под действием копира, отводит рычаг и позволяет золотнику занять положение, обеспечивающее равновесие сил, действующих на суппорт со стороны обоих полостей. Начиная с этого момента, движением суппорта управляет копир.

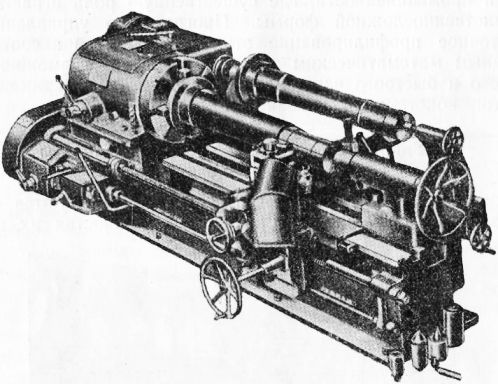

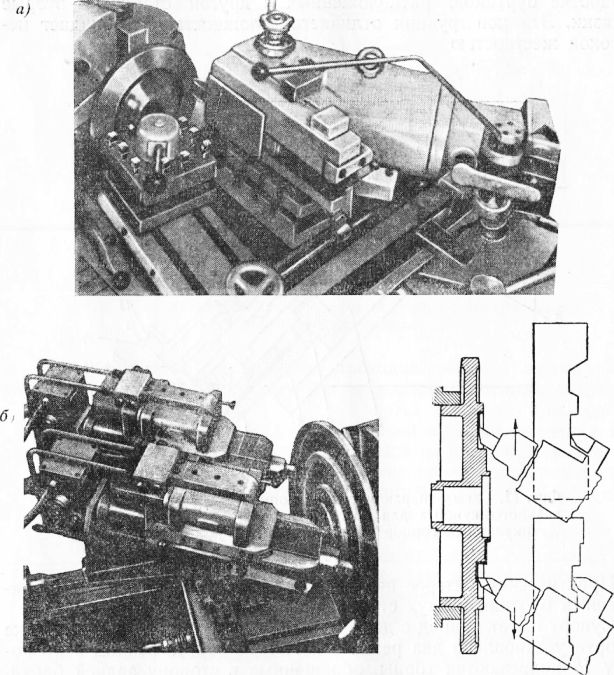

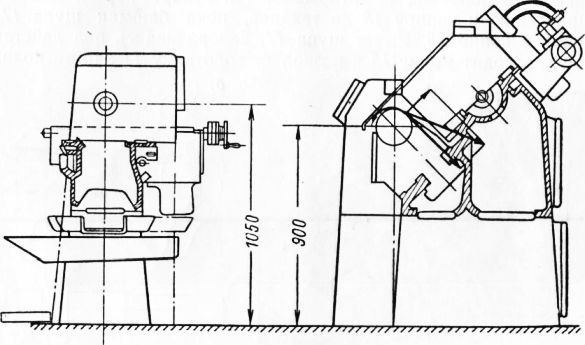

Рис. 13. Гидрокопировальные полуавтоматы:

а — полуавтомат фирмы Магдебург с двумя копировальными суппортами; б — схема работы двух гидрокопировальных суппортов.

Копировальные суппорты применяются также для обточки торцевых поверхностей. В этом случае обычно пользуются копиром, а не образцовой деталью. Так как обычный копировальный суппорт позволяет обработать при торцевой обточки либо только внутренние, либо только наружные цилиндрические поверхности, то для одновременной обработки тех и других поверхностей применяют два параллельно работающих суппорта.

Наряду с гидрокопировальными суппортами, устанавливаемыми на обычных токарных станках, иностранными фирмами выпускается большое число типов гидрокопировальных полуавтоматов. Гидрокопировальные полуавтоматы обычно имеют, кроме копировального суппорта, поперечный суппорт для прорезки глубоких канавок и выполнения других подобных операций. Полуавтоматы с двумя ; копировальными -суппортами обеспечивают возможность обработки буртиков двух сторон.

На базе копировальных суппортов строятся также специальные станки, как например, многорезцовый копировальный полуавтомат для обработки кулачковых валиков автомобильных двигателей.

Следует отметить, что для повышения жесткости и улучшения отвода стружки гидрокопировальным полуавтоматам придается специфическая форма, представление о которой дает сечение станины, показанное на рис. 14.

Рис. 14. Сечения станины обычного токарного станка и гидравлического копировального полуавтомата.

Базирование — это размещение детали в приспособлении таким образом, чтобы технологические базы детали опирались на установочные поверхности приспособления. Рассмотрим основные схемы базирования деталей наиболее распространенной формы.Призматическая деталь. Для базирования детали призматической формы необходимы три базы — установочная, направляющая и опорная плоскости. Желательно в качестве установочной базы выбирать поверхность с большими габаритными размерами, в качестве направляющей — поверхность большей длины.Цилиндрическая деталь. Цилиндрические детали обычно базируют по призме. Здесь деталь лишена только пяти степеней свободы; шестая — вращение вокруг продольной оси — остается. Часто эта степень свободы не мешает правильней установке цилиндрической детали. В противном случае необходима аде одна дополнительная опора, лишающая деталь шестой степени свободы — например отверстие на торце, выступ и т. д.

Правильное базирование должно соответствовать правилу шести точек. Деталь должна иметь не более шести связей. Излишнее число связей только ухудшает установку детали, делает ее статически неопределенной, что ведет или к неправильной установке детали, или к деформации детали и опор.

Цилиндрическая поверхность валика связывается с координатными плоскостями четырьмя координатами, которые определяют положение валика относительно двух координатных плоскостей и лишают его четырёх степеней свободы: возможности перемещения в направлении осей X и Y и вращения вокруг осей, параллельных осям X и Y. Это двойная направляющая база.Такое название показывает, что при помощи этой цилиндрической поверхности определяется направление валика в двух координатных плоскостях, а не в одной, как в случае призматической детали.Одна координата (точка 5) связывает торцовую поверхность валика, лишая его ещё одной степени свободы - возможности перемещения вдоль оси Z.Шестая координата лишает валик возможности вращаться вокруг своей оси - это одна из боковых поверхностей шпоночного паза. Поэтому торцовая поверхность валика и боковая поверхность шпоночного паза - это опорные базы.

Классификация заготовок для изготовления валов

Валы изготовляют из сталей 35,40,45,40Х, 40Г и др. Заготовки для них получают из горячекатаного и калиброванного проката. В единичном и мелкосерийном производстве, как правило, заготовки из проката получают путем его разрезки с последующей механической обработкой. Заготовки валов массой более 15 кг целесообразно получать методом свободной ковки (без штампов).

Заготовки валов изготовляют в заготовительных цехах, в которых кроме кузнечно-прессового оборудования устанавливают правильно-калибровочные, отрезные, фрезерно-центровальные, центровальные, токарно-обдирочные и другие станки. На этом оборудовании выполняют рубку проката и его ковку для получения поковок и штамповок (кузпечно-прессовое оборудование); правку па правильно- калибровочных станках с целью устранения местной и общей кривизны; разрезку после правки.

Разрезку выполняют па отрезных станках, работающих дисковыми сегментными пилами, абразивными кругами на вулканитовой связке и ножовочными полотнами. Выбор методов разрезки проката зависит от типа производства, диаметра заготовки и твердости материала. Наиболее производительным методом получения штучных заготовок является рубка на прессах. При надлежащей организации производства он может быть использован во всех типах. Обработку торцов и сверление центровых отверстий на валах в серийном производстве выполняют на фрезерно-центровальных станках-полуавтоматах МР77 и МР78 барабанного типа.

Широко используют раздельное фрезерование торцов и сверление центровых отверстий. Эти операции проводят на фрезерных станках и на одно- и двусторонних центровальных станках 73С1 и др. В единичном и мелкосерийном производстве обработку торцов и сверление центровых отверстий осуществляют на токарно-винторезных станках с двух установов.

Читайте также: