Монтаж микросхем на печатную плату реферат

Обновлено: 04.07.2024

Технология поверхностного монтажа зародилась в 1960-х годах и спустя 20 лет стала широко применяться в производстве электроники.

Сейчас данная технология является бесспорным лидером. Трудно найти современное устройство, которое бы не было выполнено с применением этой технологии.

Для начала давайте разберёмся в терминологии.

Поверхностный монтаж сокращённо называется SMT (от англ. Surface Mount Technology – Технология монтажа на поверхность (по-русски, – ТМП)).

Так уж устоялось, что под аббревиатурой SMD порой имеют ввиду в том числе и саму технологию поверхностного монтажа, хотя на самом деле термин SMD имеет иное значение.

SMD – это Surface Mount Device, то есть компонент или устройство, монтируемое на поверхность. Таким образом, под SMD надо понимать именно компоненты и радиодетали, а не технологию в целом. Иногда SMD–элементы называют чип-компонентами, например, чип-конденсатор или чип-резистор.

Вся суть технологии SMT заключается в том, чтобы устанавливать электронные компоненты на поверхность печатной платы. По сравнению с технологией монтажа компонентов в отверстия (так называемая THT – Throuth Hole Technology), – эта технология обладает массой преимуществ. Вот лишь основные из них:

Отпадает надобность в сверлении отверстий под выводы компонентов;

Есть возможность установки компонентов с двух сторон печатной платы;

Высокая плотность монтажа, и, как следствие, экономия материалов и уменьшение габаритов готовых изделий;

SMD-компоненты дешевле обычных, имеют меньшие габариты и вес;

Возможность более глубокой автоматизации производства, по сравнению с технологией THT;

Если для производства SMT–технология очень выгодна за счёт своей автоматизации, то для мелкосерийного производства, а также для радиолюбителей, электронщиков, сервисных инженеров и радиомехаников, она создаёт массу проблем.

SMD компоненты: резисторы, конденсаторы, микросхемы имеют весьма маленькие размеры.

Давайте познакомимся с электронными SMD-компонентами. Для начинающих электронщиков это очень важно, так как поначалу порой сложно разобраться во всём их изобилии.

Начнём с резисторов. Как правило, SMD-резисторы выглядят вот так.

SMD-резисторы (типоразмер 1206)

Обычно на их малогабаритном корпусе указана число-буквенная маркировка, в которой закодировано номинальное сопротивление резистора. Исключение составляют микроскопические по размерам резисторы на корпусе которых просто нет места для её нанесения.

Как и обычные, SMD-резисторы различаются по мощности. Её можно определить исходя из габаритов самого элемента. Все SMD-резисторы имеют корпус определённого типоразмера. Типоразмеры стандартизированы. Каждому соответствует своя мощность рассеивания.

Но, это только в том случае, если чип-резистор не принадлежит к какой-либо особой, высокомощной серии. Стоит также понимать, что самую достоверную информацию на элемент стоит искать в даташите на него (или на серию, к которой он принадлежит).

А вот так выглядят SMD конденсаторы.

Керамические SMD-конденсаторы

В качестве SMD-конденсаторов широкое распространение получили многослойные керамические конденсаторы (MLCC – MultiLayer Ceramic Capacitors). Их корпус имеет характерный светло-коричневый цвет, а маркировка, как правило, не указывается.

Естественно, существуют и электролитические конденсаторы для поверхностного монтажа. Обычные алюминиевые конденсаторы имеют малые размеры и два коротких вывода у пластикового основания.

Алюминиевые электролитические SMD-конденсаторы

Так как габариты позволяют, то на корпусе алюминиевых SMD-конденсаторов указывается емкость и рабочее напряжение. Со стороны минусового вывода на верхней стороне корпуса чёрным цветом нанесён полукруг.

Кроме этого существуют танталовые электролитические конденсаторы, а также полимерные.

Танталовые чип-конденсаторы, в основном, выполняются в корпусе жёлтого и оранжевого цвета. Более подробно об их устройстве я уже рассказывал на страницах сайта. А вот полимерные конденсаторы имеют корпус чёрного цвета. Порой их легко спутать с SMD-диодами.

Надо отметить, что ранее, когда SMT монтаж ещё только зарождался, в ходу были конденсаторы в цилиндрическом корпусе и имели маркировку в виде цветных полос. Сейчас они встречаются всё реже.

Стабилитроны и диоды всё чаще производят в пластиковых корпусах чёрного цвета. Корпус со стороны катода маркируется полосой.

Диод Шоттки BYS10-45-E3/TR в корпусе DO-214AC

Иногда стабилитроны или диоды изготавливаются в трёхвыводном корпусе SOT-23, который активно применяют для транзисторов. Это вносит путаницу при определении принадлежности компонента. Имейте это ввиду.

Кроме стабилитронов, которые имеют пластмассовый корпус, довольно широко распространены безвыводные стабилитроны в цилиндрических стеклянных корпусах MELF и MiniMELF.

Стабилитрон на 18V (DL4746A) в стеклянном корпусе MELF

А вот так выглядит индикаторный SMD-светодиод.

Самая большая проблема таких светодиодов в том, что обычным паяльником их очень трудно выпаять с печатной платы. Подозреваю, что за это их люто ненавидят радиолюбители.

Даже при использовании термовоздушной паяльной станции вряд ли удастся выпаять SMD-светодиод без последствий. При небольшом нагреве прозрачный пластик светодиода оплавляется и просто "сползает" с основания.

Поэтому у новичков, да, и бывалых, возникает уйма вопросов, как выпаять SMD-светодиод не повредив его.

Также как и другие элементы, микросхемы адаптируют для поверхностного монтажа. Практически у всех популярных микросхем, которые изначально выпускались в DIP-корпусах под монтаж в отверстия, есть и версии для SMT-монтажа.

Для отвода тепла от микросхем в SMD-корпусах, которые в процессе работы нагреваются, частенько используется сама печатная плата и медные полигоны на её поверхности. В качестве своеобразных радиаторов используются и медные площадки на плате обильно лужёные припоем.

На фото наглядный пример, где драйвер SA9259 в корпусе HSOP-28 охлаждается медным полигоном на поверхности платы.

Естественно, под поверхностный монтаж затачиваются не только рядовые электронные компоненты, но и целые функциональные узлы. Взгляните на фото.

Микрофон для мобильного телефона Nokia C5-00

Это цифровой микрофон для мобильных телефонов Nokia C5-00. Его корпус не имеет выводов, а вместо них используются контактные площадки ("пятаки" или "пады").

Кроме самого микрофона в корпусе смонтирована и специализированная микросхема для усиления и обработки сигнала.

С микросхемами происходит тоже самое. Производители стараются избавиться даже от самых коротких выводов. На фото под №1 показана микросхема линейного стабилизатора MAX5048ATT+ в корпусе TDFN. Далее под №2 – микросхема MAX98400A. Это стереофонический усилитель класса D фирмы Maxim Integrated. Микросхема выполнена в 36-контактном корпусе TQFN. Центральная площадка используется для отвода тепла к поверхности печатной платы.

Как видим, микросхемы не имеют выводов, а только контактные площадки.

Под №3 – микросхема MAX5486EUG+. Стереофонический регулятор звука с кнопочным управлением. Корпус – TSSOP24.

В последнее время производители электронных компонентов стремятся избавиться от выводов и выполняют их в виде боковых контактных площадок. Во многих случаях площадь контакта переносят и под нижнюю часть корпуса, где он выполняет ещё и роль теплоотвода.

Так как SMD-элементы имеют небольшие размеры и установлены на поверхности печатной платы, то любая её деформация или изгиб может повредить элемент или нарушить контакт.

Так, например, многослойные керамические конденсаторы (MLCC) могут трескаться от давления на них при монтаже или из-за чрезмерной дозации припоя.

Избыток припоя приводит к механическому напряжению со стороны контактов. Малейший изгиб или удар провоцирует возникновение трещин в многослойной структуре конденсатора.

Вот один из примеров того, как излишки припоя на контактах приводят к появлению трещин в структуре конденсатора.

Фото взято из доклада фирмы TDK "Common Cracking Modes in Surface Mount Multilayer Ceramic Capacitors". Так что, много припоя не всегда хорошо.

А теперь маленькая загадка, чтобы оживить наш затянувшийся рассказ. Посмотрите на фото.

Определите, какие из элементов показаны на фото. Как, по-вашему, что скрывается под первым номером? Конденсатор? Может индуктивность? Нет, наверное, это какой-то особенный резистор.

№1 – керамический конденсатор типоразмера 1206;

№2 – NTC-термистор (терморезистор) B57621-C 103-J62 на 10 кОм (типоразмер 1206);

№3 – дроссель подавления электромагнитных помех BLM41PG600SN1L (типоразмер 1806).

К сожалению, из-за своих размеров на подавляющее большинство SMD-компонентов просто-напросто не наносят маркировку. Также как и в приведённом примере, спутать элементы очень легко, так как все они очень похожи друг на друга.

Порой, данное обстоятельство осложняет ремонт электроники, особенно в тех случаях, когда на аппарат невозможно найти технической документации и схему.

Наверняка уже заметили, что SMD-детали упаковывают в перфорированную ленту. Её же в свою очередь скручивают в катушку-бобину. Зачем это надо?

Дело в том, что лента эта используется неспроста. Она очень удобна для подачи компонентов в автоматическом режиме на монтажно-сборочных станках (установщиках).

В промышленности монтаж и пайка SMD-компонентов производится с помощью специального оборудования. Если не вдаваться в детали, то процесс выглядит следующим образом.

С помощью трафаретов на контактные площадки под элементы наносится паяльная паста. Для крупносерийного производства применяются автоматы трафаретной печати (принтеры), а для мелкосерийного используются системы дозирования материала (дозирование паяльной пасты и клея, заливка компаунда и пр.). Автоматические дозаторы нужны для производства изделий требовательных к условиям эксплуатации.

Затем происходит автоматизированная установка SMD-компонентов на поверхность платы с помощью автоматов установки компонентов (установщиков). В некоторых случаях детали на поверхности фиксируются каплей клея. Станок-установщик оснащён системой забора компонентов (с той самой ленты), системой технического зрения для их распознавания, а также системой установки и позиционирования компонентов на поверхность платы.

Далее заготовку отправляют в печь, где происходит оплавление паяльной пасты. В зависимости от техпроцесса оплавление может производиться методом конвекции или инфракрасным излучением. Например, для этого могут применяться печи конвекционного оплавления.

Отмывка печатной платы от остатков флюса и других веществ (масло, жир, пыль, агрессивные вещества), сушка. Для этого процесса используются специальные системы отмывки.

Естественно, в производственном цикле используется куда больше различных станков и приборов. Например, это могут быть системы рентгеновского контроля, испытательные климатические камеры, автоматы оптической инспекции и многое другое. Всё зависит от масштабов производства и требований к конечному продукту.

Стоит отметить, что, несмотря на кажущуюся простоту SMT-технологии, на деле всё обстоит по-другому. Примером могут служить дефекты, которые образуются на всех стадиях производства. Некоторые из них вы могли уже наблюдать, например, шарики припоя на плате.

Они образуются из-за смещения трафарета или избыточного количества паяльной пасты.

Также не редкостью является образование пустот внутри паяного соединения. Они могут быть заполнены остатками флюса. Как ни странно, но наличие небольшого количества пустот в соединении положительно сказывается на надёжности контакта, так как пустоты препятствуют распространению трещин.

Некоторые из дефектов даже получили устоявшиеся названия. Вот некоторые из них:

"Надгробный камень" – это когда компонент "встаёт на дыбы" перпендикулярно плате и запаивается одним выводом только лишь к одному контакту. Более сильное поверхностное натяжение с одного из торцов компонента заставляет его подняться над контактной площадкой.

"Собачьи уши" – неравномерное распределение пасты в отпечатке при условии достаточного её количества. Вызывает припойные перемычки.

"Холодная пайка" – некачественное паяное соединение из-за низкой температуры пайки. Внешний вид паяного соединения имеет сероватый оттенок, а также пористую, бугроватую поверхность.

Эффект "Поп-Корна" ("Popcorn effect") при пайке микросхем в корпусе BGA. Дефект, который возникает из-за испарения влаги поглощённой корпусом микросхемы. При пайке влага испаряется, внутри корпуса образуется полость вздутия, которая схлопываясь, образует трещины в корпусе микросхемы. Интенсивное парообразование при нагреве также выдавливает припой с площадок, что образует неравномерное распределение припоя среди шариков-контактов и образование перемычек. Данный дефект выявляется с помощью рентгена. Образуется из-за неправильного хранения компонентов, чувствительных к влаге.

Довольно важным расходным материалом в технологии SMT является паяльная паста. Паяльная паста состоит из смеси очень мелких шариков припоя и флюса, который облегчает процесс пайки.

Флюс улучшает смачиваемость за счёт уменьшения поверхностного натяжения. Поэтому при нагреве, расплавившиеся шарики припоя легко покрывают поверхность контакта и выводы элемента, образуя паяное соединение. Флюс также способствует удалению окислов с поверхности, а также защищает её от воздействия окружающей среды.

В зависимости от состава флюса в припойной пасте, он может выполнять и функцию клея, который фиксирует SMD-компонент на плате.

Если вы наблюдали процесс пайки SMD-компонентов, то могли заметить действие эффекта самопозиционирования элемента. Выглядит это очень здорово. За счёт сил поверхностного натяжения компонент как бы сам выравнивается относительно поверхности контакта на плате, плавая в жидком припое.

Вот так, казалось бы, такая простая идея установки электронных компонентов на поверхность печатной платы позволила уменьшить общие габариты электронных устройств, автоматизировать производство, снизить затраты на компоненты (SMD компоненты на 25–50% дешевле обычных) а, следовательно, сделать бытовую электронику более дешёвой и компактной.

Монтаж печатных плат

Функции автомата по установке радиоэлементов, который также называют установочным или монтажным автоматом, можно описать следующим образом: выбор нужного компонента , его правильная ориентация — центрирование, а затем установка на печатной плате. Все эти действия по автоматической установке поверхностно монтируемых изделий (ПМИ) должны производиться с высокой степенью точности, чтобы свести к минимуму брак готовой продукции. Кроме того, элемент должен быть размещен на точке паяльной пасты, клея или сочетании этих двух точек, при этом должно быть приложено заданное давление, которое не вызовет растекания материала и не повредит корпус компонента. Кроме того, автоматический установщик радиоизделий должен выполнять эти задачи в кратчайшие сроки, чтобы максимизировать объем производства. Наконец, оборудование для автоматической установки элементов должно быть достаточно универсальным, чтобы устанавливать ПМИ в разных корпусах с различными конфигурациями выводов. Переход к бессвинцовым технологиям оказал небольшое влияние на конструкции и функции монтажных автоматов. Косвенно, однако, потребность в других финишных покрытиях для элементов, а также реперных метках печатных плат, которые обладают другими отражающими способностями, может повлиять на функции систем машинного зрения, используемыми для точного размещения как самой печатной платы, так и инструментов, которые устанавливают на ней радиокомпоненты.

Существует несколько типов установочных автоматов (автоматических установщиков элементов):

- револьверные;

- портальные (гибкие системы для установки ПМИ с малым шагом выводов) системы широко используются в производстве бытовой электроники, телекоммуникациях, ЭВМ, серверных компьютеров, а также в меньших объемах — в производстве высоконадежной электронной техники.

Тем не менее, потребность в еще более высоких объемах производства, гибких производственных линиях заставили производителей разработать альтернативную архитектуру установочных автоматов, способных параллельно устанавливать множество радиокомпонентов. Такие автоматические установщики радиокомпонентов включают в себя высокоскоростные шаговые электродвигатели, оптические датчики.

Револьверные установочные автоматы (для установки пассивных устройств).

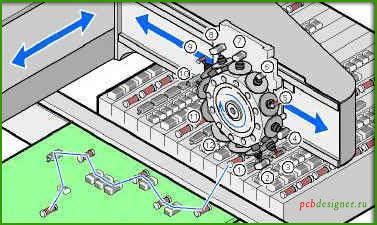

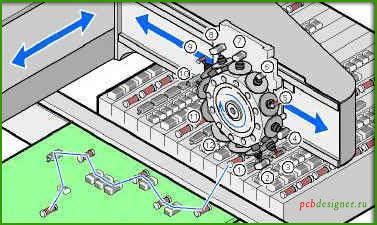

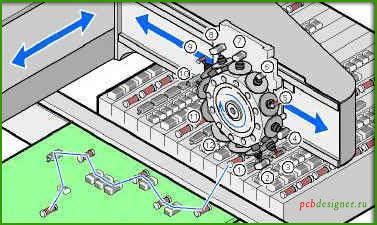

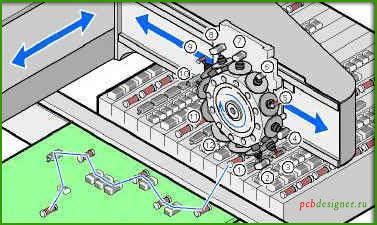

Базовый револьверный автомат использовался для установки пассивных ПМИ (например, конденсаторов, резисторов) на самых ранних стадиях развития технологии поверхностного монтажа. Револьверная головка автоматического установщика представлена на рисунке 1.

Рисунок 1 – Пример автоматического установщика с револьверной головкой

Несколько захватывающих головок располагают вокруг стационарной револьверной головки, вращающейся в горизонтальной плоскости. Движущаяся тележка устанавливает ленты питателей, из которых радиокомпоненты подаются в каждую головку. После захвата элемента револьверный барабан поворачивает его к оптической рабочей станции для получения изображения на камере прибора с зарядовой связью. Это изображение затем обрабатывается и идентифицируется, чтобы установить радиокомпонент в заданном месте печатной платы. При вращении револьверной головки движущийся стол позиционирует печатную плату таким образом, чтобы нужное место находилось точно под головкой с компонентом. Головка опускается на печатную плату, устанавливая ПМИ. Затем головка поворачивается для захвата следующего радиоэлемента – цикл повторяется. В таблице 1 даны общие технические характеристики револьверных установочных автоматов. Эта технология постоянно используется для установки мелких пассивных устройств (типоразмеров 0101 и 01005). Растет ее использование в монтаже бескорпусных кристаллов (флип-чипов) на печатных платах с большей плотностью радиокомпонентов. Производители оборудования и пользователи должны постоянно решать вопросы с установкой новых ПМИ с различной геометрией выводов.

Таблица 1 – Технические характеристики установочных револьверных автоматов

| Характеристика | Величина (описание) |

| Размер устанавливаемых элементов | От пассивных устройств типоразмером 0201 до компонентов в матричных корпусах размером 10 мм |

| Количество устанавливаемых элементов | Несколько сотен |

| Скорость установки | 25 000-40 000 компонентов в час |

| Основные функции | 1. Захват кристаллов (чипов) и компонентов в матричных корпусах 2. Подвижная револьверная головка и печатная плата для увеличения скорости установки 3. Гибкость в эксплуатации — захват компонентов как с лент, так и россыпью |

Портальные установочные автоматы (для установки активных устройств).

Конструкция портальных автоматов отличается от револьверных тем, что печатная плата неподвижно фиксируется на месте, а движущаяся установочная головка захватывает радиоэлементы и устанавливает их в правильное положение (рисунок 2).

Рисунок 2 – Портальная система, используемая для установки крупных компонентов в матричных поддонах

Питатели также являются неподвижными. Портальные автоматы, как правило, используются для размещения больших радиокомпонентов (например, SOICs, PLCCs и т.д.). Некоторые технические характеристики портальных автоматических установщиков приведены в таблице 2.

Таблица 2 – Технические характеристики портальных установочных автоматов

| Характеристика | Величина или описание |

| Размер устанавливаемых ПКИ | Элементы в корпусах SMT (SOD, SOT, SOIC, PLCC, CCGA, BGA), а также компоненты сложной формы |

| Количество устанавливаемых ПКИ | Несколько сотен |

| Скорость установки | 5 000-15 000 компонентов в час |

| Основные функции | 1. Установка элементов негабаритых размеров и сложной формы с высокой точностью 2. Подвижная головка, неподвижные печатная плата и питатели 3. Гибкость в эксплуатации — захват элементов с лент, из туб, матричных носителей и россыпью |

Некоторые модели этого оборудования специально разработаны для монтажа на печатных платах разнообразных ПМИ. Каждый портальный автоматический установщик приспособлен для установки различных компонентов, поскольку оборудован многошпиндельной установочной головкой. Монтажная головка автоматического установщика размещается над питателем, откуда захватывает элемент. Затем головка переносит ПМИ к видеокамере нижнего просмотра для проверки, после чего устанавливает компонент на печатной плате. Вторым вариантом является двухпортальная система с двумя блоками установочных головок, каждая из которых может устанавливать как один тип радиокомпонентов, так и несколько благодаря шпиндельной головке.

Таблица 3 – Технические характеристики высокоскоростных портальных установочных автоматов

| Характеристика | Величина или описание |

| Размер устанавливаемых ПКИ | Элементы в корпусах SMT (SOD, SOT, SOIC, PLCC, CCGA, BGA), а также компоненты сложной формы |

| Количество устанавливаемых компонентов | Несколько сотен |

| Скорость установки | 15 000-21 000 компонентов в час |

| Основные функции | 1. Установка элементов сверхгабаритных размеров и сложной формы с высокой точностью 2. Установка элементов с повышенной плотностью 3. Питатели повышенной емкости подачи элементов из лент, туб, матричных носителей и россыпью |

Дальнейшие улучшения оборудования для монтажа радиокомпонентов могут быть реализованы в автоматах с модулями параллельно работающих головок. Технические характеристики такого оборудования приведены в таблице 4. Несколько установочных модулей способны захватывать, центрировать и устанавливать радиоэлементы в соответствующее место печатной платы. Печатная плата перемещается шаговым конвейером таким образом, чтобы место установки находилось точно под захваченным элементом.

Таблица 4 – Технические характеристики модульных портальных систем

| Характеристика | Величина или описание |

| Размер устанавливаемых компонентов | От пассивных устройств типоразмером 0201 до компонентов в матричных корпусах размером 25 мм |

| Количество устанавливаемых компонентов | Несколько сотен |

| Скорость установки | 60 000-100 000 компонентов в час |

| Основные функции | 1. Установка чип-компонентов и компонентов в матричных корпусах 2. Монтаж печатных плат большого размера 3. Несколько ленточных питателей |

Система машинного зрения.

Радиокомпоненты в квадратных корпусах с малым шагом имеют расстояние между выводами до 0,3 мм. В каждом из этих случаев жизненно необходима высочайшая точность установки, которая может быть получена только с помощью технологии машинного зрения. Кроме того, наблюдается устойчивый рост числа устройства сложной формы – индуктивностей, светодиодов, поверхностно-монтируемых разъемов и т.д. В результате получаются печатные платы с огромным разнообразием радиокомпонентов. Поэтому значительно дешевле и быстрее перепрограммировать компьютерные системы машинного зрения для распознавания этих элементов, чем переоборудовать машины, работающие на основе механических реле и фиксаторов.

Системы машинного зрения, в которых используются электронные камеры и оптика совместно со специализированным программным обеспечением для управления шаговыми двигателями, отвечают за позиционирование радиокомпонента и печатной платы (или ее участка) относительно друг друга с необходимой точностью. Для реализации этой цели установочный автомат должен идентифицировать радиокомпонент в револьверной или портальной головке и установить положение этих головок относительно платы. В то же время установочный автомат должен определить позицию платы. Программное обеспечение связывает эти два требования, поскольку программирует автомат с помощью рисунка, который и определяет место каждого из ПМИ на печатной плате. Процессы распознавания элемента и положения печатной платы рассмотрены ниже, затем будут даны некоторые сведения об ограничениях в функциях систем машинного зрения.

Автомат должен распознавать положение печатной платы, а затем позиционировать ее так, чтобы нужный участок находился точно под радиоэлементом, захваченным установочной головкой. Во-первых, печатная плата закрепляется на конвейере с помощью механических зажимов, вакуумных патронов или других методов. Затем печатная плата позиционируется под видеокамерой для идентификации на ее поверхности метки совмещения или реперной метки.

Иногда, например, при использовании керамических подложек, которые склонны к усадке в процессе изготовления (например, низкотемпературная керамика, керамика совместного обжига или LTCC), может возникнуть расхождение между местом на рисунке, заложенным в программу, и знакоместом печатной платы, закрепленным за данным радиокомпонентом (контактной площадкой). В этом случае место каждого компонента определяется непосредственно с помощью реперных меток рядом с знакоместом компонента.

Несмотря на то, что местные реперные метки могут повысить точность размещения ПМИ в определенной степени, особенно когда из-за наложения допусков фактическое расположение радиокомпонента расходится с его параметрами в проектной документации, такой подход требует дополнительного времени на обработку информации в машинном компьютере. Результатом является снижение скорости монтажа, что может привести к значительному замедлению процесса, особенно при больших объемах производства.

Ограничения системы машинного зрения определяются по той скорости, с которой компьютер обрабатывает информацию (например, координаты печатной платы, геометрию или брак компонента). Чем больше информации приходится обрабатывать, тем больше требуется времени для установки компонентов. Для изделий с тысячами компонентов на плате даже дополнительные десятые доли секунды на компонент могут значительно снизить производительность производства.

Кроме того, существуют ограничения самих систем машинного зрения (камеры или оптики). Был достигнут компромисс между разрешением камер и диапазоном размеров обрабатываемых радиоэлементов. Основной предпосылкой является число пикселей. Для распознавания характеристики (вывод, шарик припоя, реперная метка и т.д.) системе машинного зрения требуется минимальное количество пикселей. Для распознавания очень мелких деталей (например, шариков припоя на бескорпусном кристалле) требуется не только сильное увеличение, а также высокая разрешающая способность (например, пикселей на единицу длины или площади). Однако, используя ту же систему для распознавания компонентов к крупных BGA-корпусах потребуется совсем другая степень увеличения, которая вполне может находиться за пределами возможностей той же оптики. Более того, даже если корпус попадет в поле зрения камеры, то использование того же высокого разрешения, которое теперь совсем не нужно, сильно перегрузит память компьютера и затормозит обработку изображения, что приведет к замедлению процесса установки компонентов. Наоборот, та же камера, которая может эффективно обрабатывать большие компоненты (32 мм QFP (208 выводов)), превращая их в единое изображение, как правило, не имеет достаточного разрешения для обработки изображений шариков припоя флип-чипов диаметром 0,1 мм. Таким образом выбор оптики особенно важен для повышения эффективности автомата на этапе установки компонентов. Для достижения оптимальной эффективности иногда приходится устанавливать радиоэлементы на одной плате с помощью двух автоматов. Кроме того, на одну единицу оборудования необходимо устанавливать множество камер и оптических систем. Стоимость автомата становится критическим фактором.

Технология поверхностного монтажа зародилась в 1960-х годах и спустя 20 лет стала широко применяться в производстве электроники.

Сейчас данная технология является бесспорным лидером. Трудно найти современное устройство, которое бы не было выполнено с применением этой технологии.

Для начала давайте разберёмся в терминологии.

Поверхностный монтаж сокращённо называется SMT (от англ. Surface Mount Technology – Технология монтажа на поверхность (по-русски, – ТМП)).

Так уж устоялось, что под аббревиатурой SMD порой имеют ввиду в том числе и саму технологию поверхностного монтажа, хотя на самом деле термин SMD имеет иное значение.

SMD – это Surface Mount Device, то есть компонент или устройство, монтируемое на поверхность. Таким образом, под SMD надо понимать именно компоненты и радиодетали, а не технологию в целом. Иногда SMD–элементы называют чип-компонентами, например, чип-конденсатор или чип-резистор.

Вся суть технологии SMT заключается в том, чтобы устанавливать электронные компоненты на поверхность печатной платы. По сравнению с технологией монтажа компонентов в отверстия (так называемая THT – Throuth Hole Technology), – эта технология обладает массой преимуществ. Вот лишь основные из них:

Отпадает надобность в сверлении отверстий под выводы компонентов;

Есть возможность установки компонентов с двух сторон печатной платы;

Высокая плотность монтажа, и, как следствие, экономия материалов и уменьшение габаритов готовых изделий;

SMD-компоненты дешевле обычных, имеют меньшие габариты и вес;

Возможность более глубокой автоматизации производства, по сравнению с технологией THT;

Если для производства SMT–технология очень выгодна за счёт своей автоматизации, то для мелкосерийного производства, а также для радиолюбителей, электронщиков, сервисных инженеров и радиомехаников, она создаёт массу проблем.

SMD компоненты: резисторы, конденсаторы, микросхемы имеют весьма маленькие размеры.

Давайте познакомимся с электронными SMD-компонентами. Для начинающих электронщиков это очень важно, так как поначалу порой сложно разобраться во всём их изобилии.

Начнём с резисторов. Как правило, SMD-резисторы выглядят вот так.

SMD-резисторы (типоразмер 1206)

Обычно на их малогабаритном корпусе указана число-буквенная маркировка, в которой закодировано номинальное сопротивление резистора. Исключение составляют микроскопические по размерам резисторы на корпусе которых просто нет места для её нанесения.

Как и обычные, SMD-резисторы различаются по мощности. Её можно определить исходя из габаритов самого элемента. Все SMD-резисторы имеют корпус определённого типоразмера. Типоразмеры стандартизированы. Каждому соответствует своя мощность рассеивания.

Но, это только в том случае, если чип-резистор не принадлежит к какой-либо особой, высокомощной серии. Стоит также понимать, что самую достоверную информацию на элемент стоит искать в даташите на него (или на серию, к которой он принадлежит).

А вот так выглядят SMD конденсаторы.

Керамические SMD-конденсаторы

В качестве SMD-конденсаторов широкое распространение получили многослойные керамические конденсаторы (MLCC – MultiLayer Ceramic Capacitors). Их корпус имеет характерный светло-коричневый цвет, а маркировка, как правило, не указывается.

Естественно, существуют и электролитические конденсаторы для поверхностного монтажа. Обычные алюминиевые конденсаторы имеют малые размеры и два коротких вывода у пластикового основания.

Алюминиевые электролитические SMD-конденсаторы

Так как габариты позволяют, то на корпусе алюминиевых SMD-конденсаторов указывается емкость и рабочее напряжение. Со стороны минусового вывода на верхней стороне корпуса чёрным цветом нанесён полукруг.

Кроме этого существуют танталовые электролитические конденсаторы, а также полимерные.

Танталовые чип-конденсаторы, в основном, выполняются в корпусе жёлтого и оранжевого цвета. Более подробно об их устройстве я уже рассказывал на страницах сайта. А вот полимерные конденсаторы имеют корпус чёрного цвета. Порой их легко спутать с SMD-диодами.

Надо отметить, что ранее, когда SMT монтаж ещё только зарождался, в ходу были конденсаторы в цилиндрическом корпусе и имели маркировку в виде цветных полос. Сейчас они встречаются всё реже.

Стабилитроны и диоды всё чаще производят в пластиковых корпусах чёрного цвета. Корпус со стороны катода маркируется полосой.

Диод Шоттки BYS10-45-E3/TR в корпусе DO-214AC

Иногда стабилитроны или диоды изготавливаются в трёхвыводном корпусе SOT-23, который активно применяют для транзисторов. Это вносит путаницу при определении принадлежности компонента. Имейте это ввиду.

Кроме стабилитронов, которые имеют пластмассовый корпус, довольно широко распространены безвыводные стабилитроны в цилиндрических стеклянных корпусах MELF и MiniMELF.

Стабилитрон на 18V (DL4746A) в стеклянном корпусе MELF

А вот так выглядит индикаторный SMD-светодиод.

Самая большая проблема таких светодиодов в том, что обычным паяльником их очень трудно выпаять с печатной платы. Подозреваю, что за это их люто ненавидят радиолюбители.

Даже при использовании термовоздушной паяльной станции вряд ли удастся выпаять SMD-светодиод без последствий. При небольшом нагреве прозрачный пластик светодиода оплавляется и просто "сползает" с основания.

Поэтому у новичков, да, и бывалых, возникает уйма вопросов, как выпаять SMD-светодиод не повредив его.

Также как и другие элементы, микросхемы адаптируют для поверхностного монтажа. Практически у всех популярных микросхем, которые изначально выпускались в DIP-корпусах под монтаж в отверстия, есть и версии для SMT-монтажа.

Для отвода тепла от микросхем в SMD-корпусах, которые в процессе работы нагреваются, частенько используется сама печатная плата и медные полигоны на её поверхности. В качестве своеобразных радиаторов используются и медные площадки на плате обильно лужёные припоем.

На фото наглядный пример, где драйвер SA9259 в корпусе HSOP-28 охлаждается медным полигоном на поверхности платы.

Естественно, под поверхностный монтаж затачиваются не только рядовые электронные компоненты, но и целые функциональные узлы. Взгляните на фото.

Микрофон для мобильного телефона Nokia C5-00

Это цифровой микрофон для мобильных телефонов Nokia C5-00. Его корпус не имеет выводов, а вместо них используются контактные площадки ("пятаки" или "пады").

Кроме самого микрофона в корпусе смонтирована и специализированная микросхема для усиления и обработки сигнала.

С микросхемами происходит тоже самое. Производители стараются избавиться даже от самых коротких выводов. На фото под №1 показана микросхема линейного стабилизатора MAX5048ATT+ в корпусе TDFN. Далее под №2 – микросхема MAX98400A. Это стереофонический усилитель класса D фирмы Maxim Integrated. Микросхема выполнена в 36-контактном корпусе TQFN. Центральная площадка используется для отвода тепла к поверхности печатной платы.

Как видим, микросхемы не имеют выводов, а только контактные площадки.

Под №3 – микросхема MAX5486EUG+. Стереофонический регулятор звука с кнопочным управлением. Корпус – TSSOP24.

В последнее время производители электронных компонентов стремятся избавиться от выводов и выполняют их в виде боковых контактных площадок. Во многих случаях площадь контакта переносят и под нижнюю часть корпуса, где он выполняет ещё и роль теплоотвода.

Так как SMD-элементы имеют небольшие размеры и установлены на поверхности печатной платы, то любая её деформация или изгиб может повредить элемент или нарушить контакт.

Так, например, многослойные керамические конденсаторы (MLCC) могут трескаться от давления на них при монтаже или из-за чрезмерной дозации припоя.

Избыток припоя приводит к механическому напряжению со стороны контактов. Малейший изгиб или удар провоцирует возникновение трещин в многослойной структуре конденсатора.

Вот один из примеров того, как излишки припоя на контактах приводят к появлению трещин в структуре конденсатора.

Фото взято из доклада фирмы TDK "Common Cracking Modes in Surface Mount Multilayer Ceramic Capacitors". Так что, много припоя не всегда хорошо.

А теперь маленькая загадка, чтобы оживить наш затянувшийся рассказ. Посмотрите на фото.

Определите, какие из элементов показаны на фото. Как, по-вашему, что скрывается под первым номером? Конденсатор? Может индуктивность? Нет, наверное, это какой-то особенный резистор.

№1 – керамический конденсатор типоразмера 1206;

№2 – NTC-термистор (терморезистор) B57621-C 103-J62 на 10 кОм (типоразмер 1206);

№3 – дроссель подавления электромагнитных помех BLM41PG600SN1L (типоразмер 1806).

К сожалению, из-за своих размеров на подавляющее большинство SMD-компонентов просто-напросто не наносят маркировку. Также как и в приведённом примере, спутать элементы очень легко, так как все они очень похожи друг на друга.

Порой, данное обстоятельство осложняет ремонт электроники, особенно в тех случаях, когда на аппарат невозможно найти технической документации и схему.

Наверняка уже заметили, что SMD-детали упаковывают в перфорированную ленту. Её же в свою очередь скручивают в катушку-бобину. Зачем это надо?

Дело в том, что лента эта используется неспроста. Она очень удобна для подачи компонентов в автоматическом режиме на монтажно-сборочных станках (установщиках).

В промышленности монтаж и пайка SMD-компонентов производится с помощью специального оборудования. Если не вдаваться в детали, то процесс выглядит следующим образом.

С помощью трафаретов на контактные площадки под элементы наносится паяльная паста. Для крупносерийного производства применяются автоматы трафаретной печати (принтеры), а для мелкосерийного используются системы дозирования материала (дозирование паяльной пасты и клея, заливка компаунда и пр.). Автоматические дозаторы нужны для производства изделий требовательных к условиям эксплуатации.

Затем происходит автоматизированная установка SMD-компонентов на поверхность платы с помощью автоматов установки компонентов (установщиков). В некоторых случаях детали на поверхности фиксируются каплей клея. Станок-установщик оснащён системой забора компонентов (с той самой ленты), системой технического зрения для их распознавания, а также системой установки и позиционирования компонентов на поверхность платы.

Далее заготовку отправляют в печь, где происходит оплавление паяльной пасты. В зависимости от техпроцесса оплавление может производиться методом конвекции или инфракрасным излучением. Например, для этого могут применяться печи конвекционного оплавления.

Отмывка печатной платы от остатков флюса и других веществ (масло, жир, пыль, агрессивные вещества), сушка. Для этого процесса используются специальные системы отмывки.

Естественно, в производственном цикле используется куда больше различных станков и приборов. Например, это могут быть системы рентгеновского контроля, испытательные климатические камеры, автоматы оптической инспекции и многое другое. Всё зависит от масштабов производства и требований к конечному продукту.

Стоит отметить, что, несмотря на кажущуюся простоту SMT-технологии, на деле всё обстоит по-другому. Примером могут служить дефекты, которые образуются на всех стадиях производства. Некоторые из них вы могли уже наблюдать, например, шарики припоя на плате.

Они образуются из-за смещения трафарета или избыточного количества паяльной пасты.

Также не редкостью является образование пустот внутри паяного соединения. Они могут быть заполнены остатками флюса. Как ни странно, но наличие небольшого количества пустот в соединении положительно сказывается на надёжности контакта, так как пустоты препятствуют распространению трещин.

Некоторые из дефектов даже получили устоявшиеся названия. Вот некоторые из них:

"Надгробный камень" – это когда компонент "встаёт на дыбы" перпендикулярно плате и запаивается одним выводом только лишь к одному контакту. Более сильное поверхностное натяжение с одного из торцов компонента заставляет его подняться над контактной площадкой.

"Собачьи уши" – неравномерное распределение пасты в отпечатке при условии достаточного её количества. Вызывает припойные перемычки.

"Холодная пайка" – некачественное паяное соединение из-за низкой температуры пайки. Внешний вид паяного соединения имеет сероватый оттенок, а также пористую, бугроватую поверхность.

Эффект "Поп-Корна" ("Popcorn effect") при пайке микросхем в корпусе BGA. Дефект, который возникает из-за испарения влаги поглощённой корпусом микросхемы. При пайке влага испаряется, внутри корпуса образуется полость вздутия, которая схлопываясь, образует трещины в корпусе микросхемы. Интенсивное парообразование при нагреве также выдавливает припой с площадок, что образует неравномерное распределение припоя среди шариков-контактов и образование перемычек. Данный дефект выявляется с помощью рентгена. Образуется из-за неправильного хранения компонентов, чувствительных к влаге.

Довольно важным расходным материалом в технологии SMT является паяльная паста. Паяльная паста состоит из смеси очень мелких шариков припоя и флюса, который облегчает процесс пайки.

Флюс улучшает смачиваемость за счёт уменьшения поверхностного натяжения. Поэтому при нагреве, расплавившиеся шарики припоя легко покрывают поверхность контакта и выводы элемента, образуя паяное соединение. Флюс также способствует удалению окислов с поверхности, а также защищает её от воздействия окружающей среды.

В зависимости от состава флюса в припойной пасте, он может выполнять и функцию клея, который фиксирует SMD-компонент на плате.

Если вы наблюдали процесс пайки SMD-компонентов, то могли заметить действие эффекта самопозиционирования элемента. Выглядит это очень здорово. За счёт сил поверхностного натяжения компонент как бы сам выравнивается относительно поверхности контакта на плате, плавая в жидком припое.

Вот так, казалось бы, такая простая идея установки электронных компонентов на поверхность печатной платы позволила уменьшить общие габариты электронных устройств, автоматизировать производство, снизить затраты на компоненты (SMD компоненты на 25–50% дешевле обычных) а, следовательно, сделать бытовую электронику более дешёвой и компактной.

Монтаж печатных плат

Функции автомата по установке радиоэлементов, который также называют установочным или монтажным автоматом, можно описать следующим образом: выбор нужного компонента , его правильная ориентация — центрирование, а затем установка на печатной плате. Все эти действия по автоматической установке поверхностно монтируемых изделий (ПМИ) должны производиться с высокой степенью точности, чтобы свести к минимуму брак готовой продукции. Кроме того, элемент должен быть размещен на точке паяльной пасты, клея или сочетании этих двух точек, при этом должно быть приложено заданное давление, которое не вызовет растекания материала и не повредит корпус компонента. Кроме того, автоматический установщик радиоизделий должен выполнять эти задачи в кратчайшие сроки, чтобы максимизировать объем производства. Наконец, оборудование для автоматической установки элементов должно быть достаточно универсальным, чтобы устанавливать ПМИ в разных корпусах с различными конфигурациями выводов. Переход к бессвинцовым технологиям оказал небольшое влияние на конструкции и функции монтажных автоматов. Косвенно, однако, потребность в других финишных покрытиях для элементов, а также реперных метках печатных плат, которые обладают другими отражающими способностями, может повлиять на функции систем машинного зрения, используемыми для точного размещения как самой печатной платы, так и инструментов, которые устанавливают на ней радиокомпоненты.

Существует несколько типов установочных автоматов (автоматических установщиков элементов):

- револьверные;

- портальные (гибкие системы для установки ПМИ с малым шагом выводов) системы широко используются в производстве бытовой электроники, телекоммуникациях, ЭВМ, серверных компьютеров, а также в меньших объемах — в производстве высоконадежной электронной техники.

Тем не менее, потребность в еще более высоких объемах производства, гибких производственных линиях заставили производителей разработать альтернативную архитектуру установочных автоматов, способных параллельно устанавливать множество радиокомпонентов. Такие автоматические установщики радиокомпонентов включают в себя высокоскоростные шаговые электродвигатели, оптические датчики.

Револьверные установочные автоматы (для установки пассивных устройств).

Базовый револьверный автомат использовался для установки пассивных ПМИ (например, конденсаторов, резисторов) на самых ранних стадиях развития технологии поверхностного монтажа. Револьверная головка автоматического установщика представлена на рисунке 1.

Рисунок 1 – Пример автоматического установщика с револьверной головкой

Несколько захватывающих головок располагают вокруг стационарной револьверной головки, вращающейся в горизонтальной плоскости. Движущаяся тележка устанавливает ленты питателей, из которых радиокомпоненты подаются в каждую головку. После захвата элемента револьверный барабан поворачивает его к оптической рабочей станции для получения изображения на камере прибора с зарядовой связью. Это изображение затем обрабатывается и идентифицируется, чтобы установить радиокомпонент в заданном месте печатной платы. При вращении револьверной головки движущийся стол позиционирует печатную плату таким образом, чтобы нужное место находилось точно под головкой с компонентом. Головка опускается на печатную плату, устанавливая ПМИ. Затем головка поворачивается для захвата следующего радиоэлемента – цикл повторяется. В таблице 1 даны общие технические характеристики револьверных установочных автоматов. Эта технология постоянно используется для установки мелких пассивных устройств (типоразмеров 0101 и 01005). Растет ее использование в монтаже бескорпусных кристаллов (флип-чипов) на печатных платах с большей плотностью радиокомпонентов. Производители оборудования и пользователи должны постоянно решать вопросы с установкой новых ПМИ с различной геометрией выводов.

Таблица 1 – Технические характеристики установочных револьверных автоматов

| Характеристика | Величина (описание) |

| Размер устанавливаемых элементов | От пассивных устройств типоразмером 0201 до компонентов в матричных корпусах размером 10 мм |

| Количество устанавливаемых элементов | Несколько сотен |

| Скорость установки | 25 000-40 000 компонентов в час |

| Основные функции | 1. Захват кристаллов (чипов) и компонентов в матричных корпусах 2. Подвижная револьверная головка и печатная плата для увеличения скорости установки 3. Гибкость в эксплуатации — захват компонентов как с лент, так и россыпью |

Портальные установочные автоматы (для установки активных устройств).

Конструкция портальных автоматов отличается от револьверных тем, что печатная плата неподвижно фиксируется на месте, а движущаяся установочная головка захватывает радиоэлементы и устанавливает их в правильное положение (рисунок 2).

Рисунок 2 – Портальная система, используемая для установки крупных компонентов в матричных поддонах

Питатели также являются неподвижными. Портальные автоматы, как правило, используются для размещения больших радиокомпонентов (например, SOICs, PLCCs и т.д.). Некоторые технические характеристики портальных автоматических установщиков приведены в таблице 2.

Таблица 2 – Технические характеристики портальных установочных автоматов

| Характеристика | Величина или описание |

| Размер устанавливаемых ПКИ | Элементы в корпусах SMT (SOD, SOT, SOIC, PLCC, CCGA, BGA), а также компоненты сложной формы |

| Количество устанавливаемых ПКИ | Несколько сотен |

| Скорость установки | 5 000-15 000 компонентов в час |

| Основные функции | 1. Установка элементов негабаритых размеров и сложной формы с высокой точностью 2. Подвижная головка, неподвижные печатная плата и питатели 3. Гибкость в эксплуатации — захват элементов с лент, из туб, матричных носителей и россыпью |

Некоторые модели этого оборудования специально разработаны для монтажа на печатных платах разнообразных ПМИ. Каждый портальный автоматический установщик приспособлен для установки различных компонентов, поскольку оборудован многошпиндельной установочной головкой. Монтажная головка автоматического установщика размещается над питателем, откуда захватывает элемент. Затем головка переносит ПМИ к видеокамере нижнего просмотра для проверки, после чего устанавливает компонент на печатной плате. Вторым вариантом является двухпортальная система с двумя блоками установочных головок, каждая из которых может устанавливать как один тип радиокомпонентов, так и несколько благодаря шпиндельной головке.

Таблица 3 – Технические характеристики высокоскоростных портальных установочных автоматов

| Характеристика | Величина или описание |

| Размер устанавливаемых ПКИ | Элементы в корпусах SMT (SOD, SOT, SOIC, PLCC, CCGA, BGA), а также компоненты сложной формы |

| Количество устанавливаемых компонентов | Несколько сотен |

| Скорость установки | 15 000-21 000 компонентов в час |

| Основные функции | 1. Установка элементов сверхгабаритных размеров и сложной формы с высокой точностью 2. Установка элементов с повышенной плотностью 3. Питатели повышенной емкости подачи элементов из лент, туб, матричных носителей и россыпью |

Дальнейшие улучшения оборудования для монтажа радиокомпонентов могут быть реализованы в автоматах с модулями параллельно работающих головок. Технические характеристики такого оборудования приведены в таблице 4. Несколько установочных модулей способны захватывать, центрировать и устанавливать радиоэлементы в соответствующее место печатной платы. Печатная плата перемещается шаговым конвейером таким образом, чтобы место установки находилось точно под захваченным элементом.

Таблица 4 – Технические характеристики модульных портальных систем

| Характеристика | Величина или описание |

| Размер устанавливаемых компонентов | От пассивных устройств типоразмером 0201 до компонентов в матричных корпусах размером 25 мм |

| Количество устанавливаемых компонентов | Несколько сотен |

| Скорость установки | 60 000-100 000 компонентов в час |

| Основные функции | 1. Установка чип-компонентов и компонентов в матричных корпусах 2. Монтаж печатных плат большого размера 3. Несколько ленточных питателей |

Система машинного зрения.

Радиокомпоненты в квадратных корпусах с малым шагом имеют расстояние между выводами до 0,3 мм. В каждом из этих случаев жизненно необходима высочайшая точность установки, которая может быть получена только с помощью технологии машинного зрения. Кроме того, наблюдается устойчивый рост числа устройства сложной формы – индуктивностей, светодиодов, поверхностно-монтируемых разъемов и т.д. В результате получаются печатные платы с огромным разнообразием радиокомпонентов. Поэтому значительно дешевле и быстрее перепрограммировать компьютерные системы машинного зрения для распознавания этих элементов, чем переоборудовать машины, работающие на основе механических реле и фиксаторов.

Системы машинного зрения, в которых используются электронные камеры и оптика совместно со специализированным программным обеспечением для управления шаговыми двигателями, отвечают за позиционирование радиокомпонента и печатной платы (или ее участка) относительно друг друга с необходимой точностью. Для реализации этой цели установочный автомат должен идентифицировать радиокомпонент в револьверной или портальной головке и установить положение этих головок относительно платы. В то же время установочный автомат должен определить позицию платы. Программное обеспечение связывает эти два требования, поскольку программирует автомат с помощью рисунка, который и определяет место каждого из ПМИ на печатной плате. Процессы распознавания элемента и положения печатной платы рассмотрены ниже, затем будут даны некоторые сведения об ограничениях в функциях систем машинного зрения.

Автомат должен распознавать положение печатной платы, а затем позиционировать ее так, чтобы нужный участок находился точно под радиоэлементом, захваченным установочной головкой. Во-первых, печатная плата закрепляется на конвейере с помощью механических зажимов, вакуумных патронов или других методов. Затем печатная плата позиционируется под видеокамерой для идентификации на ее поверхности метки совмещения или реперной метки.

Иногда, например, при использовании керамических подложек, которые склонны к усадке в процессе изготовления (например, низкотемпературная керамика, керамика совместного обжига или LTCC), может возникнуть расхождение между местом на рисунке, заложенным в программу, и знакоместом печатной платы, закрепленным за данным радиокомпонентом (контактной площадкой). В этом случае место каждого компонента определяется непосредственно с помощью реперных меток рядом с знакоместом компонента.

Несмотря на то, что местные реперные метки могут повысить точность размещения ПМИ в определенной степени, особенно когда из-за наложения допусков фактическое расположение радиокомпонента расходится с его параметрами в проектной документации, такой подход требует дополнительного времени на обработку информации в машинном компьютере. Результатом является снижение скорости монтажа, что может привести к значительному замедлению процесса, особенно при больших объемах производства.

Ограничения системы машинного зрения определяются по той скорости, с которой компьютер обрабатывает информацию (например, координаты печатной платы, геометрию или брак компонента). Чем больше информации приходится обрабатывать, тем больше требуется времени для установки компонентов. Для изделий с тысячами компонентов на плате даже дополнительные десятые доли секунды на компонент могут значительно снизить производительность производства.

Кроме того, существуют ограничения самих систем машинного зрения (камеры или оптики). Был достигнут компромисс между разрешением камер и диапазоном размеров обрабатываемых радиоэлементов. Основной предпосылкой является число пикселей. Для распознавания характеристики (вывод, шарик припоя, реперная метка и т.д.) системе машинного зрения требуется минимальное количество пикселей. Для распознавания очень мелких деталей (например, шариков припоя на бескорпусном кристалле) требуется не только сильное увеличение, а также высокая разрешающая способность (например, пикселей на единицу длины или площади). Однако, используя ту же систему для распознавания компонентов к крупных BGA-корпусах потребуется совсем другая степень увеличения, которая вполне может находиться за пределами возможностей той же оптики. Более того, даже если корпус попадет в поле зрения камеры, то использование того же высокого разрешения, которое теперь совсем не нужно, сильно перегрузит память компьютера и затормозит обработку изображения, что приведет к замедлению процесса установки компонентов. Наоборот, та же камера, которая может эффективно обрабатывать большие компоненты (32 мм QFP (208 выводов)), превращая их в единое изображение, как правило, не имеет достаточного разрешения для обработки изображений шариков припоя флип-чипов диаметром 0,1 мм. Таким образом выбор оптики особенно важен для повышения эффективности автомата на этапе установки компонентов. Для достижения оптимальной эффективности иногда приходится устанавливать радиоэлементы на одной плате с помощью двух автоматов. Кроме того, на одну единицу оборудования необходимо устанавливать множество камер и оптических систем. Стоимость автомата становится критическим фактором.

Читайте также: