Многокорпусные выпарные установки реферат

Обновлено: 05.07.2024

Выпаривание – это процесс концентрирования растворов твердых нелетучих веществ путем частичного испарения растворителя при кипении жидкости.

Выпаривание применяют для концентрирования растворов нелетучих веществ, выделения из растворов чистого растворителя (дистилляция) и кристаллизации растворенных веществ, т.е. нелетучих веществ в твердом виде. При выпаривании обычно осуществляется частичное удаление растворителя из всего объема раствора при его температуре кипения. Поэтому выпаривание принципиально отличается от испарения, которое, как известно, происходит с поверхности раствора при любых температурах ниже температуры кипения. В ряде случаев выпаренный раствор подвергают последующей кристаллизации в выпарных аппаратах, специально приспособленных для этих целей.

Для нагревания выпариваемых растворов до кипения используют топочные газы, электрообогрев и высокотемпературные теплоносители, но наибольшее применение находит водяной пар, характеризующийся высокой удельной теплотой конденсации и высоким коэффициентом теплоотдачи.

Процесс выпаривания проводится в выпарных аппаратах. По принципу работы выпарные аппараты разделяются на периодические и непрерывно действующие.

Периодическое выпаривание применяется при малой производительности установки или для получения высоких концентраций. При этом подаваемый в аппарат раствор выпаривается до необходимой концентрации, сливается и аппарат загружается новой порцией исходного раствора.

В установках непрерывного действия исходный раствор непрерывно подается в аппарат, а упаренный раствор непрерывно выводится из него.

Выпаривание может проводится под вакуумом, избыточным давлением и под атмосферным давлением. При выпаривании под вакуумом существуют несколько преимуществ:

· Понижение температуры кипения раствора;

· Увеличивается движущая сила процесса;

· Возможно использования греющего пара более низкого давления;

Недостатки выпаривания под вакуумом:

Вакуумная выпарная установка должна содержать дополнительное оборудование: барометрический конденсатор, вакуум-насос, вакуумсборники.

Выпаривание при атмосферном давлении: вторичный выбрасывается в атмосферу, но наименее экономичный способ выпаривания.

При выпаривании под повышенным давлением температура раствора повышается (повышается температура вторичного пара, а его используют для других целей.

В химической промышленности в основном применяют непрерывно действующие выпарные установки с высокой производительностью за счет большой поверхности нагрева (до 2500 м 2 в единичном аппарате).

Наибольшее применение в химической технологии нашли выпарные аппараты поверхностного типа, особенно вертикальные трубчатые выпарные аппараты с паровым обогревом непрерывного действия.

В данном курсовом проекте для расчетов принята прямоточная трехкорпусная выпарная установка. Конструкция выпарного аппарата: с естественной циркуляцией и вынесенной греющей камерой. Выбор конструкции обусловлен малой вязкостью выпариваемого раствора, повышенной интенсивностью выпаривания не только за счет увеличения разности плотностей жидкости и парожидкостной смеси в циркуляционном контуре, но и за счет увеличения длины кипятильных труб.

Нитрат натрия (чилийская селитра) применяют как удобрение, в производстве солей Na и нитритов, как компонент закалочных ванн в металлообрабатывающей промышленности, теплоаккумулирующих составов, окислитель в ВВ, в ракетных топливах, пиротехнических составах, в производстве стекла, как компонент жидких солевых хладагентов (селитряной смеси), консервант пищевых продуктов.

1.1 Выпаривание

Выпариванием называется концентрирование растворов практически нелетучих или малолетучих веществ в жидких летучих растворителях.

Выпариванию подвергают растворы твердых веществ ( водные растворы щелочей, солей и др.), а также высококипящие жидкости, обладающие при температуре выпаривания весьма малым давлением пара — некоторые минеральные и органические кислоты, многоатомные спирты и др. Выпаривание иногда применяют также для выделения растворителя в чистом виде: при опреснении морской воды выпариванием образующийся из нее водяной пар конденсируют и воду используют для питьевых или технических целей.)

При выпаривании обычно осуществляется частичное удаление растворителя из всего объема раствора при его температуре кипения. Поэтому выпаривание принципиально отличается от испарения, которое, как известно, происходит с поверхности раствора при любых температурах ниже температуры кипения. В ряде случаев выпаренный раствор подвергают последующей кристаллизации в выпарных аппаратах, специально приспособленных для этих целей.

Получение высококонцентрированных растворов, практически сухих и кристаллических продуктов облегчает и удешевляет их перевозку и хранение.)

Тепло для выпаривания можно подводить любыми теплоносителями, применяемыми при нагревании. Однако в подавляющем большинстве случаев в качестве греющего агента при выпаривании используют водяной пар, который называют греющим, или первичным .

Первичным служит либо пар, получаемый из парогенератора, либо отработанный пар, или пар промежуточного отбора паровых турбин.

Пар, образующийся при выпаривании кипящего раствора, называется вторичным .

Тепло, необходимое для выпаривания раствора, обычно подводится через стенку, отделяющую теплоноситель от раствора. В некоторых производствах концентрирование растворов осуществляют при непосредственном соприкосновении выпариваемого раствора с топочными газами или другими газообразными теплоносителями.

Процессы выпаривания проводят под вакуумом, при повышенном и атмосферном давлениях. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара.

Выпаривание под вакуумом имеет определенные преимущества перед выпариванием при атмосферном давлении, несмотря на то что теплота испарения раствора несколько возрастает с понижением давления и соответственно увеличивается расход пара на выпаривание 1 кг растворителя (воды).

При выпаривании под вакуумом становится возможным проводить процесс при более низких температурах, что важно в случае концентрирования растворов веществ, склонных к разложению при повышенных температурах. Кроме того, при разрежении увеличивается полезная разность температур между греющим агентом и раствором, что позволяет уменьшить поверхность нагрева аппарата (при прочих равных условиях). В случае одинаковой полезной разности температур при выпаривании под вакуумом можно использовать греющий агент более низких рабочих параметров (температура и давление). Вследствие этого выпаривание под вакуумом широко применяют для концентрирования высококипящих растворов, например растворов щелочей, а также для концентрирования растворов с использованием теплоносителя (пара) невысоких параметров.

Применение вакуума дает возможность использовать в качестве греющего агента, кроме первичного пара, вторичный пар самой выпарной установки, что снижает расход первичного грею чего пара. Вместе с тем при применении вакуума удорожается выпарная установка, поскольку требуются дополнительные затраты на устройства для создания вакуума (конденсаторы, ловушки, вакуум-насосы), а также увеличиваются эксплуотационные расходы.

При выпаривании под давлением выше атмосферного также можно использовать вторичный пар как для выпаривания, так и для других нужд, не связанных с процессом выпаривания.

Вторичной пар, отбираемый на сторону, называют экстра -паром. Отбор экстра-пара при выпаривании под избыточным давлением позволяет лучше использовать тепло, чем при выпаривании под вакуумом. Однако выпаривание под избыточным давлением сопряжено с повышением температуры кипения раствора. Поэтому данный способ применяется лишь для выпаривания термически стойких веществ. Кроме того, для выпаривания под давлением необходимы греющие агенты с более высокой температурой.

При выпаривании под атмосферным давлением вторичный пар не используется и обычно удаляется в атмосферу. Такой способ выпаривания является наиболее простым, но наименее экономичным.

Выпаривание под атмосферным давлением, а иногда и выпаривание под вакуумом проводят в одиночных выпарных аппаратах (однокорпусных выпарных установках). Однако наиболее распространены многокорпусные выпарные установки, состоящие из нескольких выпарных аппаратов, или корпусов, в которых вторичный пар каждого предыдущего корпуса направляется в качестве греющего в последующий корпус. При этом давление в последовательно соединенных (по ходу выпариваемого раствора) корпусах снижается таким образом, чтобы обеспечить разность температур между вторичным паром из предыдущего корпуса и раствором, кипящим в данном корпусе, т. е. создать необходимую движущую силу процесса выпаривания. В этих установках первичным паром обогревается только первый корпус. Следовательно, в многокорпусных выпарных установках достигается значительная экономия первичного пара по сравнению с однокорпусными установками той же производительности.

1.1.1 Многокорпусные выпарные установки

В современных выпарных установках выпариваются очень большие количества воды. Выше было показано, что в однокорпусном аппарате на выпаривание 1 кг воды требуется более 1 кг греющего пара. Это привело бы к чрезмерно большим расходам его. Однако расход пара на выпаривание можно значительно снизить, если проводить процесс в многокорпусной выпарной установке. Как указывалось, принцип действия ее сводится к многократному использованию тепла греющего пара, поступающего в первый корпус установки, путем обогрева каждого последующего корпуса (кроме первого) вторичным паром из предыдущего корпуса.

Схема многокорпусной вакуум-выпарной установки, работающей при прямоточном движении греющего пара и раствора, показана на рис. 1.

Рис. 1 . Многокорпусная прямоточная вакуум-выпарная установка:

1-3 - корпуса установки; 4 — подогреватель исходного раствора; 5 — барометрический конденсатор; 6 — ловушка; 7 — вакуум-насос.

Установка состоит из нескольких (в данном случае трех) корпусов. Исходный раствор, обычно предварительно нагретый до температуры кипения, поступает в первый корпус, обогреваемый свежим (первичным) паром. Вторичный пар из этого корпуса направляется в качестве греющего во второй корпус, где вследствие пониженного давления раствор кипит при более низкой температуре, чем в первом.

Ввиду более низкого давления во втором корпусе раствор, упаренный в первом корпусе, перемещается самотеком во второй корпус и здесь охлаждается до температуры кипения в этом корпусе. За счет выделяющегося при этом тепла образуется дополнительно некоторое количество вторичного пара. Такое явление, происходящее во всех корпусах установки, кроме первого, носит название самоиспарения раствора.

Аналогично упаренный раствор из второго корпуса перетекает самотеком в третий корпус, который обогревается вторичным паром из второго корпуса.

Предварительный нагрев исходного раствора до температуры кипения в первом корпусе производится в отдельном подогревателе 4, что позволяет избежать увеличения поверхности нагрева в первом корпусе.

Вторичный пар из последнего корпуса ( в данном случае из третьего) отводится в барометрический конденсатор 5, в котором при конденсации пара создается требуемое разрежение. Воздух и неконденсирующиеся газы, попадающие в установку с паром и охлаждающей водой (в конденсаторе), а также через неплотности трубопроводов и резко ухудшающие теплопередачу, отсасываются через ловушку - брызгоулавливатель 6 вакуум-насосом 7.

С помощью вакуум-насоса поддерживается также устойчивый вакуум, так как остаточное давление в конденсаторе может изменяться с колебанием температуры воды, поступающей в конденсатор. Необходимым условием передачи тепла в каждом корпусе должно быть наличие некоторой полезной разности температур, определяемой разностью температур греющего пара и кипящего раствора.

Вместе с тем, давление вторичного пара в каждом предыдущем корпусе должно быть больше его давления в последующем. Эти разности давлений создаются при избыточном давлении в первом корпусе, или вакууме в последнем корпусе, или же при том и другом одновременно.

Применяемые схемы многокорпусных выпарных установок различаются по давлению вторичного пара в последнем корпусе. В соответствии с этим признаком установки делятся на работающие под разрежением и под избыточным давлением.

1.2 Области применения выпарных аппаратов

Конструкция выпарного аппарата должна удовлетворять ряду общих требований, к числу которых относятся: высокая производительность и интенсивность теплопередачи при возможно меньших объёме аппарата и расходе металла на его изготовление, простота устройства, надёжность в эксплуатации, легкость очистки поверхности теплообмена, удобство осмотра, ремонта и замены отдельных частей.

Вместе с тем выбор конструкции и материала выпарного аппарата определяется в каждом конкретном случае физико-химическими свойствами выпариваемого раствора (вязкость, температурная депрессия, кристаллизуемость, термическая стойкость, химическая агрессивность и др.)

Как указывалось, высокие коэффициенты теплопередачи и большие производительности достигаются путём увеличения скорости циркуляции раствора. Однако одновременно возрастает расход энергии на выпаривание и уменьшается полезная разность температур, т. к. при постоянной температуре греющего пара с возрастанием гидравлического сопротивления увеличивается температура кипения раствора. Противоречивое влияние этих факторов должно учитываться при технико-экономическом сравнении аппаратов и выборе оптимальной конструкции.

Ниже приводятся области преимущественного использования выпарных аппаратов различных типов.

Для выпаривания растворов небольшой вязкости ~8 10 -3 Па с, без образования кристаллов чаще всего используются вертикальные выпарные аппараты с многократной естественной циркуляцией. Из них наиболее эффективны аппараты с выносной нагревательной камерой и с выносными необогреваемыми циркуляционными трубами.

Выпаривание некристаллизующихся растворов большой вязкости, достигающей порядка ~0.1 Па с, производят в аппаратах с принудительной циркуляцией, реже – в прямоточных аппаратах с падающей плёнкой или в роторных прямоточных аппаратах.

В роторных прямоточных аппаратах, как отмечалось, обеспечиваются благоприятные условия для выпаривания растворов, чувствительных к повышенным температурам.

Аппараты с принудительной циркуляцией широко применяются для выпаривания кристаллизующихся или вязких растворов. Подобные растворы могут эффективно выпариваться и в аппаратах с вынесенной зоной кипения, работающих при естественной циркуляции. Эти аппараты при выпаривании кристаллизирующихся растворов могут конкурировать с выпарными аппаратами с принудительной циркуляцией.

Для сильно пенящихся растворов рекомендуется применять аппараты с поднимающейся пленкой.

2.1 Технологическая схема

1-емкость исходного раствора; 2, 9-насосы; 3, 4, 5-выпарные аппараты; 6-емкость упаренного раствора; 7-гидрозатвор; 10-барометрический конденсатор

2.2 Выбор конструкционного материала аппарата

Выбираем конструкционный материал, стойкий в среде кипящего раствора NaNO3 в интервале изменения концентраций от 10 до 27 %. В этих условиях подходит сталь марки X17 с коэффициентом теплопроводности λст = 25,1 Вт/м˚К. Скорость коррозии ее менее 0,1 мм/год.

2.3 Технологические расчеты

Основные условные обозначения:

с – теплоемкость, Дж/(кг·К);

r – теплота парообразования кДж/кг;

T, t – температура, град;

D – расход греющего пара, кг/с;

W, ω – производительность по испаряемой воде, кг/с;

F – поверхность теплопередачи, м 2 ;

x – концентрация, % (масс.);

α – коэффициент теплоотдачи, Вт/(м 2 ·К);

g – ускорение свободного падения, м/с 2 ;

ρ – плотность, кг/м 3 ;

μ – вязкость, Па·с;

I – энтальпия пара, кДж/кг;

λ – теплопроводность, Вт/(м·К);

i – энтальпия жидкости, кДж/кг;

σ – поверхностное натяжение, Н/м;

К – коэффициент теплопередачи, Вт/(м 2 ·К);

Re – критерий Рейнольдса;

Р – давление, МПа;

Nu – критерий Нуссельта;

Q – тепловая нагрузка, кВт;

Pr – критерий Прандтля;

q – удельная тепловая нагрузка, Вт/м 2 ;

1, 2, 3 – первый, второй, третий корпус выпарной установки;

бк – барометрический конденсатор;

к – конечный параметр;

н – начальный параметр;

вп – вторичный пар;

ср – средняя величина;

Расчёт выпарного аппарата

1) Определяем общее количество выпаренной воды из уравнения материального баланса

2) В первом приближении количество выпаренной воды по корпусам принимаем равным, т.е.

В химической промышленности выпариванию подвергают растворы твердых веществ (главным образом водные растворы щелочей, солей и др.), а также растворы высококипящих жидкостей, обладающих при температуре выпаривания очень малым давлением пара (некоторые минеральные и органические кислоты, многоатомные спирты и др.).

Концентрированные растворы и твердые вещества, получаемые в результате выпаривания, легче и дешевле перерабатывать, хранить и транспортировать.

Тепло для выпаривания можно подводить любыми теплоносителями, применяемыми при нагревании. Однако в подавляющем большинстве случаев в качестве греющего агента при выпаривании используют водяной пар, который называют греющим или первичным.

Пар, образующийся при выпаривании кипящего раствора, называют вторичным. Тепло, необходимое для выпаривания раствора, обычно подводится через стенку, отделяющую теплоноситель от раствора.

Процессы выпаривания проводят под вакуумом, при повышенном и атмосферном давлениях. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара.

При выпаривании под вакуумом становится возможным проводить процесс при более низких температурах, что важно в случае концентрирования растворов веществ, склонных к разложению при повышенных температурах. Кроме того, при разрежении увеличивается полезная разность температур, что позволяет уменьшить поверхность нагрева аппарата, а также использовать греющий агент более низких температуры и давления. Вследствие этого выпаривание под вакуумом широко применяют для концентрирования высококипящих растворов. Применение вакуума дает возможность использовать в качестве греющего агента, кроме первичного пара, вторичный пар самой выпарной установки. При выпаривании под давлением выше атмосферного также можно использовать вторичный пар, что позволяет лучше использовать тепло. Однако выпаривание под избыточным давлением сопряжено с повышением температуры кипения раствора, поэтому данный способ применяется лишь для выпаривания термически стойких веществ.

При выпаривании при атмосферном давлении вторичный пар не используется и обычно удаляется в атмосферу.

Наиболее распространены многокорпусные выпарные установки, состоящие из нескольких выпарных аппаратов, в которых вторичный пар каждого предыдущего корпуса направляется в качестве греющего в последующий корпус. При этом давление в последовательно соединенных корпусах снижается таким образом, чтобы обеспечить разность температур между вторичным паром из предыдущего корпуса и раствором кипящем в данном корпусе, т.е. создать необходимую движущую силу процесса выпаривания. В этих установках первичным паром обогревается только первый корпус, следовательно, в многокорпусных установках достигается значительная экономия первичного пара по сравнению с однокорпусными установками той же производительности.

По относительному движению греющего пара и выпариваемого раствора выпарные установки разделяют на несколько групп :

а) прямоточные выпарные установки для растворов, обладающих высокой температурной депрессией;

б) противоточные - для растворов обладающих высокой вязкостью при повышении их концентрации (в этих схемах между ступенями ставят насосы);

в) установки с параллельным питанием - для легко кристаллизующихся растворов;

г) установки с отпуском части вторичных паров потребителем;

д) выпарные установки со смешанным питанием корпусов для растворов с повышенной вязкостью.

При больших производительностях (от нескольких кубических метров в час и выше), что характерно для промышленности, выпаривание проводят по непрерывному принципу. В аппаратах непрерывного действия обычно создают условия для интенсивной циркуляции раствора, т.е. в таких аппаратах гидродинамическая структура потоков близка к модели идеального смешения. Поэтому концентрация раствора в таких аппаратах ближе к конечной, что приводит к ухудшению условий теплопередачи (т.к., с повышением концентрации раствора увеличивается его вязкость и, следовательно, снижается коэффициент теплоотдачи от стенки к раствору).

Периодическое выпаривание проводят при малых производительностях и необходимости упаривания раствора до существенно высоких концентраций.

Обоснование выбора установки.

В данном проекте рассматривается многокорпусная вакуум-выпарная установка с естественной циркуляцией раствора в корпусах и вынесенной греющей камерой (тип 1, исполнение 2), работающая при прямоточном движении греющего пара и раствора.

Достоинства проведения выпаривания в установке с разрежением в последнем корпусе рассмотрены выше. Это возможность проводить процесс при более низких температурах; увеличение полезной разности температур и, следовательно, уменьшение поверхности нагрева аппарата, а также возможность использовать в качестве греющего агента вторичный пар самой установки. Использование многокорпусной установки дает экономию греющего пара и тепла.

Использование многокорпусной установки дает экономию греющего пара и тепла. При размещении греющей камеры вне корпуса аппарата имеется возможность повысить интенсивность выпаривания за счет увеличения длины кипятильных труб. Аппараты с вынесенной греющей камерой имеют кипятильные трубы, длины которых часто достигают 6-7 метров. Они работают при более интенсивной циркуляции, что обусловлено тем, что циркуляционная труба не обогревается, а подъемный и опускной участки циркуляционного корпуса значительную высоту. Выносная греющая камера легко отделяется от корпуса аппарата, что облегчает и ускоряет чистку и ремонт.

Описание технологической схемы .

Технологическая схема процесса выпаривания представлена на чертеже 1. Исходный разбавленный раствор из емкости Е1 центробежным насосом Н1 подается в теплообменник Т (где подогревается до температуры близкой к температуре кипения), а затем в первый корпус АВ1 выпарной установки. Предварительный подогрев раствора повышает интенсивность кипения в выпарном аппарате АВ1

Первый корпус обогревается свежим водяным паром. Вторичный пар, образующийся при концентрировании раствора в первом корпусе, направляется в качестве греющего во второй корпус выпарной установки АВ2. Сюда же поступает частично сконцентрированный раствор из первого корпуса АВ1. Аналогично третий корпус АВ3 обогревается вторичным паром второго корпуса АВ2 и в нем производится концентрирование раствора, поступившего из второго корпуса АВ2.

Самопроизвольный переток раствора и вторичного пара в следующие корпуса возможен благодаря общему перепаду давлений, возникающему в результате создания вакуума конденсацией вторичного пара последнего корпуса в барометрическом конденсаторе смешения КБ (где заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующихся газов вакуум – насосом НВ). Смесь охлаждающейся воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором. Образующийся в третьем корпусе АВ3 выпарной установки концентрированный раствор центробежным насосом Н2 подается в промежуточную емкость упаренного раствора Е2. Конденсат греющих паров из выпарных аппаратов и теплообменника выводится с помощью конденсатоотводчиков.

Основные условные обозначения

с – теплоёмкость, дж/(кг∙К);

D – расход греющего пара, кг/с;

F – поверхность теплопередачи, м 2 ;

g – ускорение свободного падения, м/с 2 ;

I – энтальпия пара, кДж/кг;

I – энтальпия жидкости, кДж/кг;

К – коэффициент теплопередачи, Вт/(м 2 ∙ К);

Р – давление, Мпа;

Q – тепловая нагрузка, кВт;

q – удельная тепловая нагрузка, Вт/м 2 ;

r – теплота парообразования, кДж/кг;

T , t – температура, град;

W , w – производительность по испаряемой воде, кг/с;

x – концентрация, % (масс.);

α – коэффициент теплоотдачи, Вт/(м 2 ∙ К);

ρ – плотность, кг/м 3 ;

μ – вязкость, Па ∙ с;

λ – теплопроводность, Вт/(м ∙ К);

σ – поверхностное натяжение, Н/м;

Re – критерий Рейнольдса;

Nu – критерий Нуссельта;

Pr – критерий Прандтля.

1, 2, 3 – первый, второй, третий корпус выпарной установки;

вп – вторичный пар;

к – конечный параметр;

н – начальный параметр4

ср – средняя величина;

1. Определение поверхности теплопередачи выпарных аппаратов

Поверхность теплопередачи каждого корпуса выпарной установки определяют по основному уравнению теплопередачи, м 2 :

Для определения тепловых нагрузок Q , коэффициентов теплопередачи К и полезных разностей температур Δ t п необходимо знать распределение упариваемой воды, концентраций растворов и их температур кипения по корпусам. Эти величины находят методом последовательных приближений.

Производительность установки по выпариваемой воде определяют из уравнения материального баланса:

где – расход упариваемого раствора, кг/с; начальная концентрация раствора, % (масс.); конечная концентрация раствора, % (масс.).

1.1 Расчёт концентраций упариваемого раствора

Распределение концентраций раствора по корпусам установки зависит от соотношения нагрузок по выпариваемой воде в каждом аппарате. В первом приближении на основании практических данных принимают, что производительность по выпариваемой воде распределяется между корпусами в соответствии с соотношением:

где производительность по испаряемой воде в первом корпусе, кг/с; производительность по испаряемой воде во втором корпусе, кг/с; производительность по испаряемой воде в третьем корпусе, кг/с;

Далее рассчитывают концентрации растворов в корпусах:

Концентрация раствора в последнем корпусе х 3 соответствует заданной концентрации упаренного раствора х к .

1.2 Определение температур кипения растворов

Общий перепад давлений в установке равен, МПа:

где давление греющего пара в первом корпусе, МПа; давление греющего пара в барометрическом конденсаторе, МПа.

Подставив, получим, МПа:

В первом приближении общий перепад давлений распределяют между корпусами поровну. Тогда давления греющих паров в корпусах (в МПа) равны:

В многокорпусной выпарной установке вторичный пар каждого корпуса (кроме последнего) используется для обогрева следующего корпуса. Давление от корпуса к корпусу уменьшается так, чтобы температура кипения раствора в каждом корпусе была ниже температуры насыщения пара, обогревающего этот корпус.

Применение многокорпусных выпарных установок дает значительную экономию пара. Если приближенно принять, что с помощью 1 кг греющего пара в однокорпусном аппарате выпаривается 1 кг воды, то в многокорпусной выпарной установке на 1 кг греющего пара, поступившего в первый корпус, приходится количество килограммов выпаренной воды, равное числу корпусов, т. е. расход греющего пара на выпаривание 1 кг воды обратно пропорционален числу корпусов.

Так, в двухкорпусной выпарной установке одним килограммом греющего пара, поступившим в первый корпус, выпаривается в нем 1 кг воды, а образовавшимся при этом одним килограммом вторичного пара выпаривается во втором корпусе еще 1 кг воды; таким образом, всего на 1 кг греющего пара выпаривается 2 кг воды, а расход пара на 1 кг выпариваемой воды составляет 0,5 кг. Аналогично можно найти, что расход греющего пара на 1 кг выпариваемой воды в трехкорпусной выпарной установке составляет 0,33 кг, в четырехкорпусной – 0,25 кг и т. д.

Действительный расход греющего пара на 1 кг выпариваемой воды несколько выше.

Вторичный пар, образующийся в каждом корпусе, можно не целиком направлять на обогрев следующего корпуса, а частично отводить на сторону и использовать для предварительного подогрева раствора, поступающего на выпаривание, или для других технологических целей, не связанных с выпариванием. Отводимый на сторону вторичный пар называется экстра-паром. Экстра-пар может быть отобран из любого корпуса, кроме последнего. Из последнего корпуса не производят отбора экстрапара, так как вторичный пар оттуда направляется в конденсатор; если же выпаривание ведется под давлением, вторичный пар можно полностью использовать вне выпарной установки.

Преимущество отбора заключается в том, что возрастание расхода греющего пара при отборе экстра-пара меньше, чем количество отбираемого экстра-пара; целесообразнее отбирать экстра-пар не из первых, а из последующих корпусов.

В многокорпусных выпарных установках экономия пара достигается за счет увеличения поверхности теплообмена. Сравним, например, однокорпусную и двухкорпусную установки, работающие при одинаковой температуре греющего пара, равной 110° С и одинаковом вакууме в конденсаторе, соответствующем температуре конденсации вторичного пара 50° С.

В этом случае, пренебрегая температурными потерями, получим для однокорпусной установки температурный напор 110 – 50 = 60° С. В двухкорпусной установке температура кипения в первом корпусе должна быть выше 50° С и ниже 110° С; примем ее равной 80° С, так что температурный напор в первом корпусе будет 110 – 80 = 30° С, а во втором корпусе составит 80 – 50 = 30° С. Тепловая нагрузка каждого корпуса двухкорпусной установки в 2 раза меньше нагрузки однокорпусной установки, температурный напор в каждом корпусе тоже в 2 раза меньше. Следовательно, поверхность каждого корпуса будет такой же, как поверхность однокорпусного аппарата. Полная поверхность обоих корпусов двухкорпусной установки будет в 2 раза больше, чем поверхность однокорпусного аппарата. Обобщая этот вывод, можно сказать, что поверхность многокорпусной установки больше поверхности однокорпусной в число раз, равное количеству корпусов. Если учесть температурные потери, то увеличение поверхности теплообмена многокорпусной установки будет еще больше.

В приведенном примере температура кипения в первом корпусе была выбрана произвольно для того, чтобы получить равные температурные напоры по корпусам. В действительности температуры кипения по корпусам устанавливаются сами собой в зависимости от поверхности отдельных корпусов и коэффициентов теплопередачи в них. Если, например, в одном из корпусов коэффициент теплопередачи понизится, то поступающий на обогрев этого корпуса вторичный пар из предыдущего корпуса не будет полностью конденсироваться и давление (а, следовательно, и температура) в предыдущем корпусе повысится, пока не установится новое распределение температур.

Таким образом, температуры в отдельных корпусах при работе установки не регулируются. Единственной возможностью регулирования этих температур является изменение отбора экстра-пара. При увеличении отбора экстра-пара из какого-либо корпуса количество пара, поступающего на обогрев следующего корпуса, уменьшится, и температура в нем понизится.

Схемы многокорпусных выпарных установок

В зависимости от способа подачи раствора различают следующие основные схемы многокорпусных выпарных установок.

Схема с прямоточным питанием, приведённая на рисунке 1, имеет наибольшее распространение.

Схема трехкорпусной выпарной установки с прямоточным питанием

Слабый раствор подается в первый корпус, из него поступает во второй, из второго в третий и т. д. Таким образом, раствор и вторичный пар движутся в одном направлении. Раствор переходит из одного корпуса в другой вследствие разности давлений в корпусах. Так как температура кипения в каждом последующем корпусе понижается, то раствор поступает во все корпуса (кроме первого) с температурой более высокой, чем температура кипения. В результате раствор охлаждается и за счет отдаваемого при этом тепла испаряется некоторое количество воды (самоиспарение). Однако при питании первого корпуса холодным раствором значительное количество греющего пара в этом корпусе затрачивается на подогрев раствора. Поэтому при прямоточном питании целесообразно подавать в первый корпус предварительно подогретый раствор (путем установки подогревателей, обогреваемых зкстра-паром или конденсатом).

Недостаток схемы с прямоточным питанием заключается в том, что в последнем корпусе, где температура кипения самая низкая, выпаривается наиболее концентрированный раствор. Одновременное понижение температуры и повышение концентрации раствора приводит к повышению вязкости и снижению коэффициентов теплопередачи; поэтому в данной схеме коэффициенты теплопередачи уменьшаются от первого корпуса к последнему.

При схеме с противоточным питанием (рисунок 2) слабый раствор подается в последний корпус, из него в предпоследний и т. д.; следовательно, раствор и вторичный пар движутся из корпуса в корпус в противоположных направлениях. Так как в этом случае раствор поступает из корпуса с меньшим давлением в корпус с более высоким давлением, то для передачи раствора между корпусами устанавливаются насосы.

Схема трехкорпусной выпарной установки с противоточным питанием

При противоточном питании наиболее высокая концентрация раствора достигается в первом корпусе, где и температура кипения наибольшая. Поэтому значительного падения коэффициента теплопередачи в корпусе с наиболее концентрированным раствором не происходит и коэффициенты теплопередачи мало изменяются по корпусам. Это является наиболее существенным преимуществом противоточного питания перед прямоточным. Кроме того, при противоточном питании количество воды, выпариваемой в последнем корпусе, меньше, чем при прямоточном питании, что уменьшает нагрузку на конденсатор (при выпарке в вакууме). В отношении расхода тепла противоточное питание выгоднее прямоточного при питании холодным раствором, но уступает ему при питании горячим раствором.

Основным недостатком противоточной схемы является необходимость в установке насосов между корпусами, что связано с дополнительным расходом электроэнергии, усложняет установку и затрудняет ее регулирование.

При схеме с параллельным питанием (рисунок 3) слабый раствор подается одновременно во все корпуса, а упаренный раствор отбирается из всех корпусов.

Схема трехкорпусной выпарной установки с параллельным питанием

Эта схема применяется редко, главным образом при незначительном повышении концентрации раствора и при выпаривании кристаллизующихся растворов, так как передача их из корпуса в корпус в этом случае затруднительна вследствие возможного закупоривания перепускных трубопроводов и арматуры.

Выпарные установки. Виды, устройство, принцип действия выпарных установок.

Для производства веществ с резко выраженными агрессивными свойствами используют выпарные установки контактного типа, работающие по принципу непосредственного соприкосновения выпариваемого раствора с продуктами сгорания топлива или горячими газами, или погружного горения. Корпуса таких аппаратов изготовляют из углеродистой стали, а для избежания коррозии их внутри футеруют кислотоупорными материалами. Внутренние элементы аппарата — вытяжные трубы, сепараторы, сливные трубы — изготовляют из коррозионно-стойких материалов.

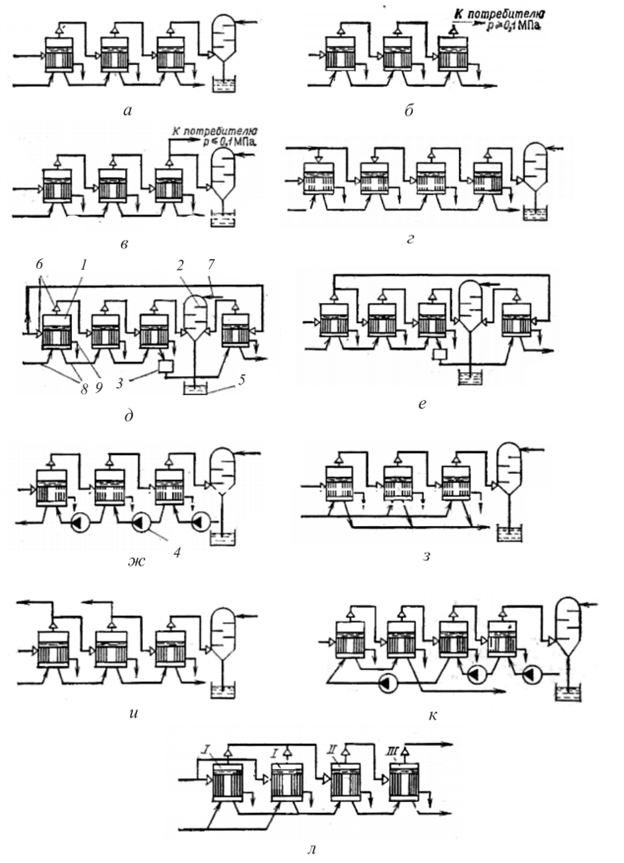

На рис. 1 изображены принципиальные схемы промышленных выпарных установок непрерывного действия.

Рис. 1. Схемы выпарных установок: а — прямоточная с конденсатором; б — прямоточная с противодавлением; в — с ухудшенным вакуумом; г — с нуль-корпусом; д — двухстадийная с обогревом аппарата второй стадии свежим паром; е — двухстадийная с обогревом аппарата второй стадии вторичным паром первой ступени; ж — противоточная; з — с параллельным током пара и раствора; и — с отбором экстрапаров посторонним потребителем; к — со смешанным током раствора; л — трехступенчатая с двумя корпусами в первой ступени: 1 — выпарной аппарат; 2 — конденсатор; 3 — солеотделитель; 4 — насос; 5 — водосборник; 6 — вход первичного и выход вторичного пара; 7 — вход охлаждающей воды; 8 — вход и выход раствора; 9 — выход конденсата

2. Классификация выпарных установок

Непрерывный процесс выпаривания растворов может производиться как в одноступенчатых, так и в двух-, трех- и многоступенчатых выпарных установках с использованием вторичного пара каждой ступени в последующих ступенях с более низким давлением или с передачей части вторичного пара некоторых ступеней другим тепловым потребителям.

По теплотехнологическим признакам промышленные выпарные установки непрерывного действия разделяют на несколько групп:

1. По числу ступеней: одноступенчатые и, многоступенчатые; при этом в одной ступени могут быть один, два и более параллельно включенных аппаратов выпарной установки.

2. По давлению вторичного пара в последней ступени:

а) выпарные установки с достаточно глубоким вакуумом в последней ступени (до 90 %) и следующим за ней конденсатором для поддержания этого вакуума, соответствующего температуре охлаждающей воды. Такая схема встречается наиболее часто (рис. 1, а); в ней обеспечивается наибольшая разность температур между первичным греющим теплоносителем и вторичным паром последней ступени, поступающим в конденсатор. Однако при работе установки по такой схеме вся теплота пара последней ступени теряется с охлаждающей водой конденсатора;

б) выпарные установки с повышенным давлением в последней ступени (рис. 1, б). Такая схема может быть более экономичной, если вторичный пар последней ступени может быть использован в других теплоиспользующих установках (при бытовом потреблении теплоты, в отоплении, и т. д.);

в) выпарные установки с ухудшенным вакуумом (рис. 1, в). По такой схеме установка может работать или на конденсатор, или на потребителя низкопотенциальной теплоты со сбросом излишков пара в конденсатор с ухудшенным вакуумом.

3. По подводу первичной теплоты:

а) выпарные установки с одним источником первичной теплоты;

б) выпарные установки с двумя источниками теплоты. Например, пар с большим давлением обогревает предвключенную ступень установки, называемую в такой схеме нуль-корпусом, а пар с меньшим давлением подается в следующую ступень, получившую название первого корпуса (рис. 1, г);

в) выпарные установки с тепловыми насосами.

4. По технологии обработки раствора:

а) одностадийные выпарные установки (рис. 1, а, г, ж), в которых раствор проходит при выпаривании последовательно все ступени и не отводится для других промежуточных операций обработки;

б) двух- и более стадийные выпарные установки, в которых раствор после одной из промежуточных ступеней может быть направлен для дополнительной обработки (для осветления, центрифугирования и т. п.), а затем снова поступает на довыпаривание в следующую ступень (вторая стадия, рис. 1, д).

5. По относительному движению греющего пара и выпариваемого раствора:

а) прямоточные выпарные установки для растворов, обладающих высокой температурной депрессией (рис. 1, а, е, з);

б) противоточные выпарные установки для растворов с быстро растущей вязкостью при повышении их концентрации (рис. 1, ж); в этих схемах между ступенями ставят насосы;

в) выпарные установки с параллельным питанием корпусов раствором при склонности его к кристаллизации (рис. 1, з);

г) выпарные установки с отпуском части вторичных паров (экстрапаров) посторонним потребителям (рис. 1, и);

д) выпарные установки со смешанным питанием корпусов для растворов с повышенной вязкость (рис. 1, к).

3. Основные схемы выпарных установок

Выпарная установка включает следующие основные элементы: выпарные аппараты с трубчатыми (внутренними) или рубашечными (наружными) паровыми обогревателями, с трубчатыми электрическими нагревателями (ТЭН) или с погружными горелками для контактной передачи теплоты непосредственно от газов к раствору, сепараторы и брызгоотделители, конденсатоотводчики, подогреватели раствора, конденсаторы, сборные баки и емкости, насосы, запорную и предохранительную арматуру, регулирующие и контрольно-измерительные приборы.

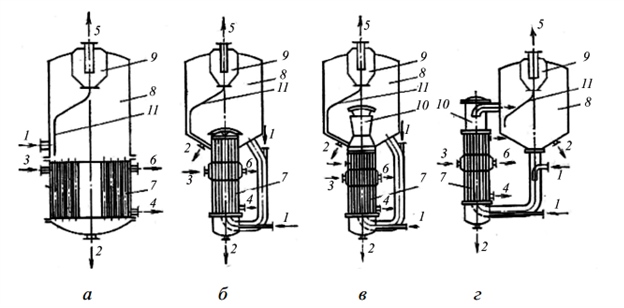

Выпарные аппараты с поверхностью нагрева представляют собой теплообменники-испарители, как правило, с паровым обогревом. В большинстве из них предусматривается значительное надрастворное пространство для сепарации из вторичного пара жидкой и твердой фаз (сепараторы). По движению раствора в греющих трубах различают аппараты с естественной и принудительной циркуляцией, а также аппараты пленочного типа, в которых раствор проходит по поверхности нагрева однократно в виде тонкой пленки. На рис. 2. 5 представлены основные типы выпарных аппаратов. Греющая камера выпарного аппарата с трубчатой поверхностью нагрева представляет собой пучок труб с двумя трубными решетками, вставленный в кожух-обечайку. В аппаратах жесткой конструкции греющая камера встраивается между фланцами днища и парового пространства, в аппаратах с подвесной греющей камерой она свободно подвешена или опирается на кронштейны внутри растворного пространства. Греющий пар подается в межтрубное пространство, а раствор циркулирует в трубах. Такое направление тока теплоносителей благоприятствует условиям для очистки труб от отложения солей и накипи. Для выпаривания маловязких некристаллизующихся и неагрессивных растворов получил применение выпарной аппарат типа ВВ с внутренней греющей камерой и с центральной циркуляционной трубой (рис. 2, а).

Устойчивая циркуляция раствора в аппарате обеспечивается большой удельной поверхностью нагрева на единицу объема раствора в трубах малого диаметра (подъемных) (d = 32 мм) в сравнении с центральной трубой большого диаметра (опускной). Большая скорость циркуляции раствора в трубах (до 2,0 м/с) обеспечивает высокие коэффициенты теплопередачи. Аппараты компактны и имеют небольшую металлоемкость. Номинальная площадь поверхности нагрева — до 400 м2.

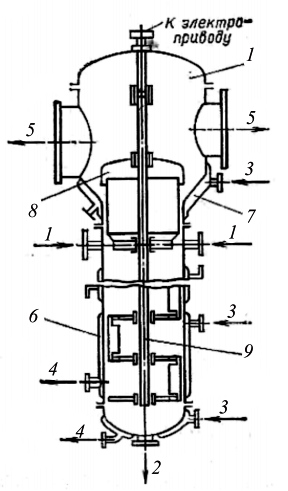

Рис. 2. Выпарные аппараты с естественной циркуляцией: а — с центральной циркуляционной трубой; б — с совмещенной зоной нагрева и кипения; в — с вынесенной зоной кипения; г — с вынесенной греющей камерой: 1 — вход слабого раствора; 2 — выход концентрированного раствора; 3 — вход греющего пара; 4 — выход конденсата; 5 — выход вторичного пара; 6 — выход неконденсирующихся газов; 7 — греющая камера; 8 — паровое пространство; 9 — брызгоотделитель; 10 — зона парообразования —стабилизатор; 11 — сливная труба

Выпарные аппараты с подвесной греющей камерой применяют для выпаривания кристаллизующихся, химически агрессивных и умеренно вязких растворов.

Выпарные аппараты с совмещенной зоной нагрева и кипения раствора и вынесенной опускной трубой обладают лучшей циркуляцией раствора. Такой аппарат с длиной труб до 4000 мм изображен на рис. 2, б. Устанавливаемый над верхней трубной решеткой конический раструб-стабилизатор (рис. 2, в) предназначен для увеличения статического давления за счет столба жидкости в трубах и вынесения таким путем зоны кипения раствора выше труб. Такое приспособление способствует снижению солеобразования внутренней поверхности греющих труб. Выпаривание кристаллизующихся растворов затрудняется выпадением на поверхности нагрева кристаллов (инкрустацией). Очистка поверхности нагрева вызывает необходимость частых остановок и вскрытия аппарата.

В выпарных аппаратах с вынесенной греющей камерой и вынесенной за пределы аппарата опускной циркуляционной трубой (рис. 2, г) конструктивно более выгоден для выпаривания таких растворов. В опускной трубе раствор охлаждается, увеличивается его плотность, что способствует увеличению динамического напора для циркуляции раствора. В аппарате установлены удлиненные до 5. 7 м трубы. Возникающая в связи с этим повышенная скорость циркуляции раствора затрудняет отложение кристаллов на стенках труб. Имеются конструкции аналогичных аппаратов с вынесенными горизонтальными и наклонными присоединенными к одному аппарату тремя-четырьмя греющими камерами, позволяющими быстро частично демонтировать отдельные камеры для чистки труб.

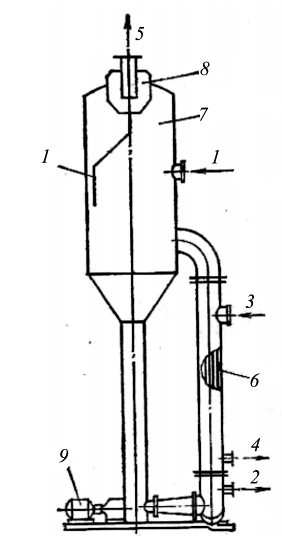

Устранить инкрустацию поверхности нагрева при выпаривании кристаллизующихся растворов можно повышением до 2. 3 м/с скорости движения раствора. Если такую скорость нельзя получить температурным перепадом между теплоносителями при естественной циркуляции, проектируют выпарные аппараты с принудительной циркуляцией раствора, создаваемой насосами, устанавливаемыми снаружи или внутри аппарата (рис. 3). Аппараты с принудительной циркуляцией применяют также для упаривания растворов с повышенной вязкостью.

Рис. 3. Выпарный аппарат с принудительной циркуляцией: 1 — вход слабого раствора; 2 — выход концентрированного раствора; 3 — вход греющего пара; 4 — выход конденсата; 5 — выход вторичного пара; 6 — греющая камера ; 7 — паровое пространство; 8 — брызгоотделитель; 9 — насос

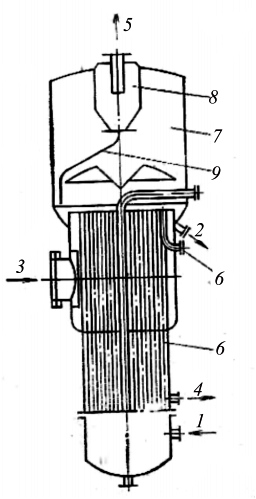

Рис. 4. Выпарный аппарат с поднимающейся пленкой: 1 — вход слабого раствора; 2 — выход концентрированного раствора; 3 — вход греющего пара; 4 — выход конденсата; 5 — выход вторичного пара; 6 — греющая камера; 7—паровое пространство; 8 — брызгоотделитель; 9 — сливная труба

Рис. 5. Выпарный аппарат роторного типа со скребками: 1 — вход слабого раствора; 2 — выход концентрированного раствора; 3 — вход греющего пара; 4 — выход конденсата; 5 — выход вторичного пара; 6 — греющая камера; 7 — паровое пространство; 8 — брызгоотделитель; 9 — ротор со скребками

В таком аппарате благодаря высокой скорости движения раствора достигается повышение интенсивности теплообмена в трубах. Раствор только один раз проходит по поверхности греющих труб, т. е. рециркуляция в аппарате отсутствует. Готовность или выходная концентрация раствора может регулироваться отношением длин затопленной раствором части трубы и ее верхней части, где происходит интенсивное испарение растворителя из пленки. чем больше длина этой части, тем выше концентрация раствора, сливающегося из труб в приемный карман. Существует оптимальная высота заполнения трубок раствором, которая определяется свойствами и конечной концентрацией раствора. Конструкция аппарата с поднимающейся пленкой отличается повышенной длиной труб (до 7. 9 м), что усложняет монтажные и ремонтные работы. В выпарных аппаратах с опускающейся пленкой раствор поступает в трубы сверху через специальные насадки, предназначенные для равномерного распределения его в виде тонкой пленки на стенках труб и закручивания. Пройдя по трубе сверху вниз один раз, раствор достигает нужной концентрации. При недостаточной плотности орошения в таких аппаратах возможно оголение и инкрустация нижних концов труб. Очень вязкие, пастообразные и термолабильные растворы выпаривают в роторных аппаратах со скребками (рис. 5). Раствор, подаваемый в роторный аппарат посредством дозировочного насоса, распределяется вращающимися, посаженными на общий вал скребками по стенке, которая обогревается паром. По мере выпаривания растворителя на стенке образуется твердый продукт или паста, которые соскабливаются и выводятся из аппарата через нижний патрубок и шлюзовой затвор.

Читайте также: