Методы контроля скрытых дефектов деталей реферат

Обновлено: 03.07.2024

Этот контроль очень важный для деталей и особенно необходим для деталей, от которых зависит безопасность движения автомобиля.

Методы обнаружения скрытых дефектов:

1. метод опрессовки;

3. метод люминесцентный;

4. метод намагничивания;

5. ультрозвуковой метод

Метод опрессовки – для контроля дефектов в полых деталях с помощью воды (гидравлический метод) и сжатого воздуха (пневматический метод).

Гидравлический метод применяют для выявления трещин в корпусных деталях (блок и головка цилиндров).

Испытание – на специальном стенде горячей водой р = 0,3…0,4 МПа при герметизации детали. О наличии трещин судят по подтеканию воды.

Пневматический метод – для деталей типа баки, радиаторы, трубопроводы и др.

Полость детали заполняют сжатым воздухом под давлением (по ТУ) и погружают в ванну с водой. О наличии дефектов укажут пузырьки воздуха.

Метод красок основан на свойстве жидких красок к взаимной диффузии.

Сущность в том, что на контролируемую обезжиренную поверхность наносят красную краску, разведенную керосином. Краска проникает в трещины. Затем ее смывают растворителем и поверхность покрывают белой краской. На поверхности на белом фоне проявляется красный рисунок трещин, увеличенный по ширине. Метод позволяет обнаружить трещины не менее 20 мкм по ширине.

Люминесцентный метод основан на свойстве веществ светится при облучении их ультрафиолетовыми лучами.

Для этого деталь погружают в ванну с флюорисцентной жидкостью (50% керосина, 25% бензина, 25% трансформаторного масла с добавкой флюорисцетного красителя – дефектоля 3 кг/м 3 смеси), промывают водой, сушат теплым воздухом, припудривают порошком силикателя, который вытягивает флюорисцентную жидкость из трещин. При облучении пропитанный порошок будет ярко светиться в местах трещин.

Прибор – люминесцентный дефектоскоп для трещин более 10 мкм в деталях из немагнитных материалов.

Метод магнитной дефектоскопии применяют для автомобильных деталей, изготовленных из ферромагнитных материалов (сталь, чугун).

Сущность - деталь намагничивают на магнитном дефектоскопе. Магнитные силовые линии, проходя через деталь и встречая дефект, огибают его. Над дефектом образуется поле рассеивания магнитных силовых линий, а на краях трещины – магнитные полюсы.

Чтобы обнаружить неоднородность магнитного поля, деталь покрывают суспензией (50% раствора керосина и трансформаторного масла, 50% магнитного порошка – окиси железа – магнетита). Магнитный порошок будет протягиваться по краям трещин и четко обрисует их границы. Затем деталь размагничивается путем медленного вывода детали из соленоида (переменный ток) или уменьшения силы тока - для деталей небольших размеров. Магнитное поле создается за счет переменного тока I = 1000…4000 А. Ширина трещин до 1 мм.

1.Дефектоскоп циркулярного намагничивания. Магнитное поле создается за счет перемещения деталей вдоль (для продольных трещин)

2. Дефектоскоп продольного намагничивания …… (для поперечных трещин)

3. Дефектоскоп комбинированного намагничивания (для трещин любого направления) - М-217 (диаметр – 90 мм, длина – 900 мм ), УМД-9000 (для крупных деталей)

Метод ультразвуковой дефектоскопии высокочувствительный и основан на свойстве ультразвука проходить через металлическое изделие и отражается от границы двух средних, в том числе и от дефекта (трещин, раковин и пр.)

Способы приема сигнала от дефекта:

1. ультразвуковая дефектоскопия просвечиванием (теневой метод)

2. ультразвуковая дефектоскопия импульсная

Метод просвечивания основан на появлении звуковой тени за дефектом. В этом случае ультразвуковой излучатель находится по одну сторону детали, а приемник – по другую.

1. Невозможность определения глубины залегания дефекта.

2. Сложность расположения с обеих сторон детали приемника и излучателя.

Импульсный метод заключается в том, что излучатель-приемник находится по одну сторону. К поверхности детали подводят излучатель. Если дефекта нет, то ультразвуковой сигнал, отразившись от противоположной стороны детали, возвращается обратно и возбуждает электросигнал. На экране электронно-лучевой трубки видны два всплеска. Если в детали дефект, то УЗК отразится от дефекта и появится промежуточный всплеск.

Путем сопоставления расстояний между импульсами на экране и размеров деталей можно определить месторасположение и глубину залегания дефекта.

Ультразвуковые дефектоскопы ДУК-66ПМ, УД-10УА и др.

Максимальная глубина просвечивания 2,6 м, минимальная – 7 мм.

Группы красителей для волос: В индустрии красоты колористами все красители для волос принято разделять на четыре группы.

Для лучшего выявления трещин поверхность просушенной детали припудривают мелким сухим порошком силикагеля (SiCb) и выдерживают на воздухе в течение 5−30 мин. Излишек порошка удаляют стряхиванием или обдуванием. Порошок, пропитанный раствором, оседает на трещинах и при облучении фильтрованным ультрафиолетовым светом позволяет обнаруживать трещины по яркому зелено-желтому свечению. Контроль деталей… Читать ещё >

Методы контроля скрытых дефектов ( реферат , курсовая , диплом , контрольная )

Наряду с контролем размеров и геометрической формы деталей весьма важно установить и наличие в них скрытых дефектов в виде различного рода поверхностных и внутренних трещин. Последнее особенно необходимо в отношении ответственных деталей, связанных с безопасностью движения автомобиля.

Контроль скрытых дефектов может производиться различными методами: гидравлическим давлением (опрессовка), магнитной, люминесцентной (флуоресцентной) и ультразвуковой дефектоскопиями. Контроль рентгеновскими лучами не нашел распространения в авторемонтном производстве. Все указанные методы позволяют обнаруживать скрытые дефекты в деталях без нарушения целостности последних.

Метод дефектоскопии, основанный на гидравлическом давлении (опрессовка), применяется для выявления трещин в корпусных деталях преимущественно в блоках и головках цилиндров. Для этой цели используются специальные стенды.

Наружные отверстия детали, подлежащей испытанию, закрываются крышками и заглушками. Рубашку блока или внутреннюю полость головки заполняют водой под давлением 0,3…0,4 МПа. По постоянству величины давления и наличию течи судят о герметичности стенок рубашки блока цилиндров или стенок головки.

Магнитный метод. Условиям авторемонтного производства наиболее отвечает магнитный метод, отличающийся достаточно высокой точностью, кратковременностью и простотой аппаратуры. Сущность метода заключается в следующем. Если через контролируемую деталь пропустить магнитный поток, то при наличии в детали трещин магнитная проницаемость будет неодинаковой, вследствие чего произойдет изменение величины и направления магнитного потока. На рег истрации последнего и основаны методы магнитной дефектоскопии.

Среди различных способов регистрации магнитного потока наибольшее распространение получил метод магнитного порошка, позволяющий производить контроль деталей различной конфигурации и размеров. При этом методе на контролируемую деталь после ее намагничивания или в присутствии намагничивающего поля наносится ферромагнитный ггорошок, обычно прокаленная окись железа (крокус). Частицы магнитного порошка в виде жилок оседают в местах рассеяния магнитных силовых линий, указывая на место расположения дефекта, который легко обнаружить при осмотре детали.

Намагничивание детали может производиться либо в поле электромагнита, либо путем пропускания через деталь постоянного или переменного тока большой силы (циркулярное намаг ничивание). Для создания достаточного магнитного поля требуется большой силы ток, доходящий до 2000…3000 А в зависимости от поперечного сечения контролируемой детали.

При контроле деталей со сквозным отверстием, например пружин, различных втулок, подшипников качения и других, ток пропускают через медный стержень, вставляемый в отверстие детали.

Для контроля коленчатых валов, поступающих на восстановление наплавкой под флюсом, применяется магнитоэлектрический дефектоскоп МЭД-2 конструкции НИИАТ. Дефектоскоп рассчитан на контроль деталей диаметром 90 мм и длиной до 900 мм. Контроль коленчатого вала осуществляется циркулярным намагничиванием одновременно всех шести шатунных шеек. Продолжительность контроля одного вала составляет в среднем 1,5−2 мин. Максимальный ток при намагничивании 4500 А.

Методом магнитной дефектоскопии можно контролировать лишь детали из ферромагнитных материалов (сталь, чугун). Для контроля деталей из цветных металлов и инструмента с пластинами из твердых сплавов необходимы другие методы. К числу этих методов относится люминесцентный (флуоресцентный) метод.

Сущность метода люминесцентной дефектоскопии состоит в следующем. Очищенные и обезжиренные детали, подлежащие контролю, погружают в ванну с флуоресцирующей жидкостью на 10−15 мин или наносят флуоресцирующую жидкость кисточкой и оставляют на 10−15 мин.

В качестве флуоресцирующей жидкости применяется следующая смесь: светлого трансформаторного масла 0,25 л, керосина 0,5 л и бензина 0,25 л. К указанной смеси добавляется в количестве 0,25 г краситель дефектоль зелено-золотистого цвета в виде порошка, после чего смесь выдерживают до полного растворения. При освещении ультрафиолетовыми лучами полученный раствор дает яркое свечение желто-зеленого цвета.

Нанесенная на поверхность детали флуоресцирующая жидкость, обладая хорошей смачиваемостью, проникает в имеющиеся трещины и там задерживается. Флуоресцирующий раствор в течение нескольких секунд удаляют с поверхности детали струей холодной воды под давлением примерно 0,2 МПа, а затем деталь просушивают подогретым сжатым воздухом.

Для лучшего выявления трещин поверхность просушенной детали припудривают мелким сухим порошком силикагеля (SiCb) и выдерживают на воздухе в течение 5−30 мин. Излишек порошка удаляют стряхиванием или обдуванием. Порошок, пропитанный раствором, оседает на трещинах и при облучении фильтрованным ультрафиолетовым светом позволяет обнаруживать трещины по яркому зелено-желтому свечению. Контроль деталей можно производить через 1−2 мин после припудривания. Однако микроскопические трещины надежнее обнаруживаются через 10−15 мин после припудривания. Источником ультрафиолетового света служат ртутно-кварцевые лампы.

Ультразвуковой метод. Ультразвуковая дефектоскопия основана на явлении распространения в металле ультразвуковых колебаний и отражения их от дефектов, нарушающих сплошность металла (трещины, раковины и пр.). Контроль деталей ультразвуковым методом можно осуществлять двумя способами: теневым и импульсным эхом, иначе называемым способом отражающего эха.

При теневом методе обнаружение дефектов производится вводом ультразвука в деталь, помещенную между излучателем и приемником. При наличии дефекта ультразвуковые волны, посланные излучателем, отразятся от дефекта и не попадут на приемную пьезоэлектрическую пластинку, благодаря чему за дефектом образуется звуковая тень. На приемной пластинке пьезоэлектрических зарядов не возникает и на регистрирующем приборе не будет показаний, что указывает на наличие дефекта.

Наибольшее распространение получили дефектоскопы, работающие на принципе отражения ультразвуковых волн. Типовая схема такого дефектоскопа показана на рис. 10.9. Импульсный генератор 6 возбуждает пьезоэлектрический излучатель (щуп) 3. При контакте между щупом и контролируемой деталью 1 излучатель посылает в металл ультразвуковые колебания в виде коротких импульсов длительностью 0,5… 10 мкс, разделенные паузами с длительностью 1…5 мкс. При достижении противоположной стороны детали (дна) импульсы отражаются от нее и возвращаются к приемному щупу 2. При наличии дефекта 8 в детали посланные импульсы ультразвука отражаются ранее, чем достигнут противоположной стороны детали. Отраженные импульсы вызывают механические колебания в приемном щупе, благодаря которым в пьезощупе появятся электрические сигналы. Полученные электрические сигналы поступают в усилитель 4 ив виде усиленного импульса на электронно-лучевую трубку 5. Одновременно с пуском генератора импульсов 6 включается генсратор развертки 7, который служит для получения временной горизонтальной развертки луча на экране трубки. При работе генератора на экране [рубки 5 возникает первый (начальный) импульс в виде вертикального ника. При наличии в детали скрытого дефекта на экране появится импульс, отраженный от дефекта. Второй импульс располагается на экране трубки на определенном расстоянии 1 от первого (рис. 10.9). В конце развертки луча появится импульс донного сигнала на расстоянии /2 от первого импульса. Расстояние 1 соответствует глубине залегания дефекта, а расстояние /2 — толщине изделия. Для создания звукового контакта поверхность соприкосновения щупа с деталью смазывают тонким слоем вязкой смазки — трансформаторного масла или вазелина.

Рис. 10.9. Схема дефектоскопа, работающею по принципу отражения ультразвуковых сигналов Для авторемонтного производства может быть рекомендован усовершенствованный ультразвуковой дефектоскоп УЗД-7Н. Дефектоскоп работает на частотах 0,8 и 25 МГц и снабжен глубиномером (эталоном времени) для определения глубины расположения дефекта. Максимальная глубина ирозвучивания для стали 2600 мм при плоских щупах и 1300 мм при призматических. Минимальная глубина ирозвучивания для стали при плоских щупах и частоте 2,8 МГц — 7 мм и частоте 0,8 МГц — 22 мм. Дефектоскопом УЗД-7Н можно контролировать детали как импульсным, так и теневым методами. Для этого работа дефектоскопа может вестись по однощуповой и двухщуповой схеме. Ультразвуковой контроль обладает высокой чувствительностью к выявлению скрытых дефектов.

Технологический процесс, который носит название дефектация, служит для оценки технического состояния деталей с последующей их сортировкой на группы годности. В ходе этого процесса производится проверка соответствия деталей техническим требованиям, изложенным в технических условиях на ремонт или в руководствах по ремонту, при этом применяется сплошной контроль, т. е. контроль каждой детали.

Дефектация деталей – это инструментальный и многостадийный контроль. Для последовательного изъятия невосстанавливаемых деталей из общей массы применяют следующие стадии выявления дефектов:

с явными неустранимыми дефектами – визуальный контроль;

со скрытыми неустранимыми дефектами – неразрушающий контроль;

с неустранимыми геометрическими параметрами – измерительный контроль.

Методы обнаружения скрытых дефектов:

1. Магнитопорошковая дефектоскопия – метод проверки на наличие трещины с использованием магнитного поля имеет общепринятое название.

2. Контроль методом проникающего красителя. Используется для дефектоскопии поршней и других деталей, изготовленных из алюминия или другого немагнитного материала. Сначала на проверяемый участок поверхности разбрызгивается темно-красный проникающий краситель. После очистки на проверяемый участок поверхности напыляется белый порошок. При наличии трещины сквозь белый слой в месте дефекта проступит след красителя. Хотя этот метод применим также для контроля деталей, изготовленных из чугуна и стали (магнитных материалов), но обычно он применяется для контроля только изделий из немагнитных материалов, потому что методы магнитной дефектоскопии для их контроля непригодны.

3. Контроль методом проникающего флуоресцентного вещества. Флуоресцентный проникающий состав светится при облучении его ультрафиолетовыми лучами. Этот метод применим для контроля деталей из стали, чугуна и алюминия. Общепринятое название этого метода – Zyglo, является торговой маркой корпорации Magnaflux Corporation. При ультрафиолетовом освещении в тех местах, где имеются трещины, видны яркие линии.

4. Контроль повышенным давлением. Головки блока цилиндров и блоки цилиндров часто испытывают на наличие утечек под давлением сжатого воздуха. Все каналы охлаждения запечатываются резиновыми пробками или прокладками и в водяную рубашку(и) подается сжатый воздух от компрессора. Проверяемая головка или блок цилиндров погружается в воду и воздушные пузырьки указывают места утечек. Для большей точности результатов контроля вода должна быть горячей. Под воздействием горячей воды отливка расширяется примерно настолько же, как и в работающем двигателе.

Альтернативный метод заключается в пропускании через цилиндр или блок горячей воды с растворенным в ней красителем. Просочившаяся вода указывает места трещин

Методы выявления трещин и скрытых дефектов в деталях и узлах машин и оборудования

Цель работы.

1. Изучить методы выявления трещин и скрытых дефектов в деталях машин.

2. Дать заключение о возможности дальнейшего использования детали или назначить способ устранения обнаруженного дефекта.

Задание.

1. Ознакомиться с устройством оборудования, стендов, приборов и приспособлений.

2. Изучить последовательность выполнения операций по выявлению поверхностных и внутренних трещин в деталях машин.

3. Приобрести практические навыки обнаружения скрытых дефектов в деталях, имеющих различные конфигурацию, материал и условия работы.

4. Дать краткое описание способа устранения дефекта или заключение о пригодности детали.

Оснащение рабочего места. Прибор для циркулярного намагничивания; магнитный дефектоскоп МВД (УМД-9000 ВИАМ, М-217, ЗИЛ и др.); ртутно-кварцевые лампы ПРК-2, ПРК-4 или СВДШ-20; светофильтр УФС-3; ванна с флуоресцентным раствором; ванна с трансформаторным маслом; порошок силикагель; стенд типа КП-0406 для гидравлического испытания блоков и головок цилиндров; стенд типа КП-2002 для гидравлического испытания радиаторов; ванны с холодной и горячей водой, 10—20%-ным раствором серной кислоты и меловым раствором; волосяная кисть; деревянный или бронзовый молоток; лупа 10—20-кратного увеличения; установка для обнаружения трещин в изоляционных деталях электрооборудования и банках аккумуляторов; ручной воздушный насос; детали (коленчатая ось, шатун, коленчатый вал, радиатор, латунный поплавок карбюратора, аккумуляторный бак, блок или головка блока, выхлопная или всасывающая труба коллектора, крышка распределителя).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Трещины и скрытые дефекты у деталей (поры, раковины, пустоты, шлаковые включения и др.) могут быть выявлены различными методами.

На практике применяют следующие методы:

1) магнитный;

2) флуоресцентный;

3) травления детали кислотой;

4) смачивания поверхности детали керосином с последующей меловой обмазкой;

5) гидравлический;

6) пневматический;

7) нагрева детали;

8) проверки электрической прочности детали;

9) ультразвуковой.

Выбор того или иного метода дефектов обусловливается конфигурацией и материалом детали, а также вероятным расположением дефекта.

Магнитный метод применяется для контроля деталей любой конфигурации и размеров, изготовленных из ферромагнитных сплавов (сталь, чугун). Он отличается достаточно высокой точностью, быстротой выполнения операций, простотой устройства аппаратуры.

При намагничивании детали в местах, где имеется дефект, магнитные силовые линии образуют поток рассеивания. На границах дефекта возникают магнитные полюса, и величина магнитного потока изменяется. После кратковременного погружения детали в суспензию из порошка и масла легко обнаружить места расположения дефекта по осевшим частицам порошка. Дефект в детали можно выявить также при помощи искательных катушек и измерительных приборов.

Детали, изготовленные из термически обработанных или легированных сталей, проверяют по остаточному магнетизму, погружая в суспензию после отключения намагничивающего аппарата.

Детали с невысокой твердостью, а также имеющие поверхностные трещины испытывают во время их намагничивания. Перед установкой на намагничивающий прибор детали, имеющей сквозное отверстие (пружины, втулки, подшипники качения и др.), необходимо вставить в него медный стержень.

Различают циркулярное, продольное и комбинированное намагничнва-ние деталей.

При циркулярном намагничивании выявляют продольные и косо расположенные трещины (угол между направлением магнитного потока и трещиной должен быть не менее 20°).

Величину намагничивающего тока при циркулярном намагничивании выбирают, исходя из соотношений:

а) при контроле на остаточной намагниченности

б) при контроле в магнитном поле

При продольном намагничивании напряженность магнитного поля должна быть в полтора раза больше, чем при циркулярном намагничивании.

Для определения дефектов при циркулярном намагничивании деталь устанавливают между медной плитой и контактной пластиной и зажимают рукояткой прибора. Включают трансформатор или специальный аккумулятор, при этом напряжение должно составлять 4—8 В, а величина тока зависит от поперечного сечения и материала проверяемой детали. Деталь намагничивают в течение 1—2 с, затем отключают источник тока и освобождают ее. Погружают деталь на 1—2 мин в ванну с суспензией, состоящей из мелкодисперсного порошка прокаленной окиси железа (крокуса) и трансформаторного масла (соотношение объемов порошка и масла 1 : 40). Внешним осмотром поверхности детали по концентрации порошка вдоль трещины определяют место расположения и характер дефекта, промывают ее в чистом трансформаторном масле и проводят размагничивание, помещая деталь внутрь катушки соленоида, питаемого от сети переменного тока, или на индукционном аппарате типа ППЯ (модель 533).

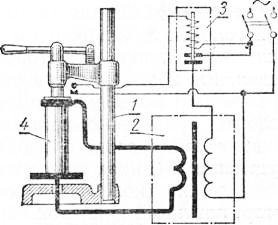

Рис. 12. Схема магнитной дефектоскопической установки:

1 — прибор для циркулярного намагничивания; 2 — трансформатор; 3 — магнитный пускатель; 4 — деталь.

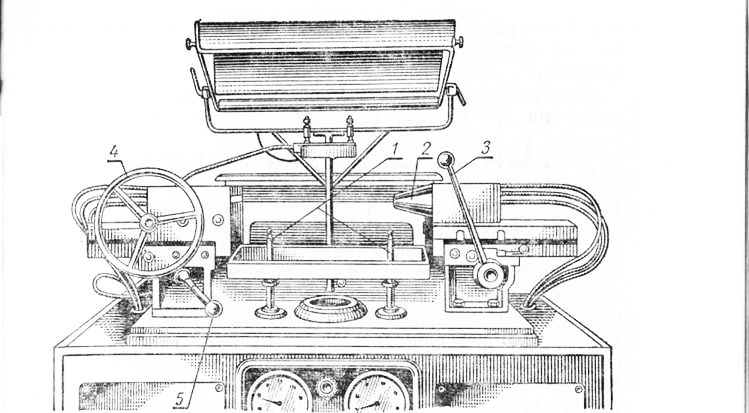

Рис. 13. Универсальный магнитный дефектоскоп типа МДВ:

1 — призмы; 2 — полюсный наконечник; 3 — рукоятка; 4 — маховик; 5 — зажимной механизм.

Внутренние повреждения любого направления в деталях выявляют на универсальном магнитном дефектоскопе МДВ (рис. 13).

При контроле на этом приборе деталь кладут на призмы, ножной педалью поднимают ее до уровня полюсных наконечников электромагнита и рукояткой прижимают к ним. Зажимным механизмом обеспечивают плотность контакта детали с наконечниками. Во время испытания поворачивают деталь маховиком.

Размагничивают деталь в специальной камере магнитного дефектоскопа.

Флуоресцентный метод применяют для контроля деталей из сплавов цветных металлов и инструмента с пластинками из твердого сплава. Используют его

и для контроля деталей из черных металлов, но в этом случае он более сложен и требует значительных затрат времени.

При контроле очищенную и обезжиренную деталь погружают на 10—15 мин в ванну с флуоресцентной жидкостью.

Эта жидкость представляет собой смесь 0,25 л трансформаторного масла, 0,5 л керосина, 0,25 л бензина и 0,25 г порошка дефектоля.

Если флуоресцентную жидкость наносят на поверхность детали кистью, то деталь также выдерживают, прежде чем приступить к следующей операции. Затем струей холодной воды под давлением примерно 0,2 МПа удаляют с поверхности флуоресцентный раствор и просушивают деталь. На контролируемую поверхность наносят мелкий сухой порошок силикагеля (Si02), выдерживают деталь на воздухе в течение 5—30 мин и затем удаляют излишки порошка. Облучают проверяемую поверхность детали ртутно-кварцевой лампой через светофильтр УФС-3. Дефекты обнаруживают по яркому зелено-желтому свечению порошка силикагеля, пропитанного флуоресцентным раствором, который располагается по трещине.

Метод выявления трещин травлением заключается в том, что предварительно очищенную и обезжиренную деталь в течение 3—5 мин протравливают в 10—20%-ном растворе серной кислоты. При помощи лупы 10—20-кратного увеличения или микроскопа обнаруживают трещину по следам коррозии на краях трещины.

Метод выявления трещин при помощи керосина и меловой обмазки включает следующие операции.

Очищенную поверхность контролируемой детали слегка смачивают керосином и после 5—10 мин выдержки протирают ветошью. На проверяемую поверхность наносят меловую обмазку (мел, разведенный в воде до кашицеобразного состояния) и сушат. Ударами деревянного молотка по смежным участкам детали выдавливают остатки керосина из трещины и по желтому пятну на меловой обмазке обнаруживают скрытый дефект.

Гидравлический метод (опрессовку) применяют для определения повреждений в корпусных деталях (блоке и головке цилиндров, впускной и выпускной трубе коллектора) и в отдельных узлах машины (водяном радиаторе и др.).

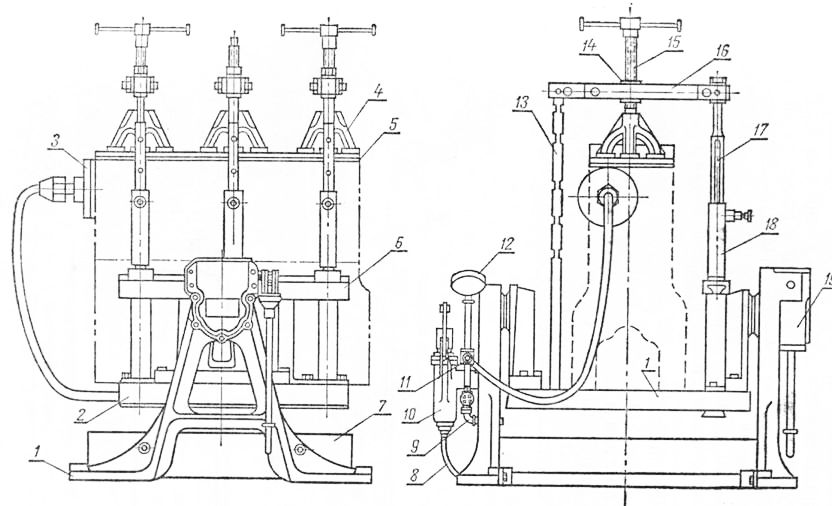

Рис. 14. Гидравлическое испытание блока цилиндров на стенде КП-0406 J

1 — кронштейн; 2 — стол; 3 — фланец с прокладкой и штуцером; 4 — нажимной кронштейн; 5 — плита с резиновой прокладкой; 6 — параллели стола; 7 — ванна; 8 — заборная трубка; 9 — сливная трубка с краном; 10 — поршневой насос; 11 — нагнетательная трубка с шлангом; 12 — манометр; 13 — растяжка; 14—гайка; 15 — зажимной винт; 16 — брус; 17 — выдвижная стойка кронштейна; 18 — кронштейн; 19 — поворотный механизм с рукояткой.

Блоки и головки цилиндров опрессовывают на стендах КП-0406 (рис. 14). Для испытания коллектора используют специальные плиты (рис. 15).

При установке деталей на стенд наружные отверстия закрывают крышками и заглушками. Стендовым насосом заполняют рубашку блока и внутренние полости головки водой и создают давление 0,4—0,5 МПа. Давление контролируют по манометру. Испытание проводят в течение 5 мин.

Постоянство давления и отсутствие течи — признак хорошей герметичности стенок рубашки блока цилиндров и головки.

Повреждения тракторного радиатора определяют на специальном стенде. Отверстия баков радиатора заглушают пробками, плитами и фланцами с резиновыми прокладками. Заполняют радиатор водой и создают в нем давление до 0,1— 0,15 МПа. Испытание проводят в течение 1 мин. Обнаруженные места повреждений отмечают краской, мелом или чертилкой.

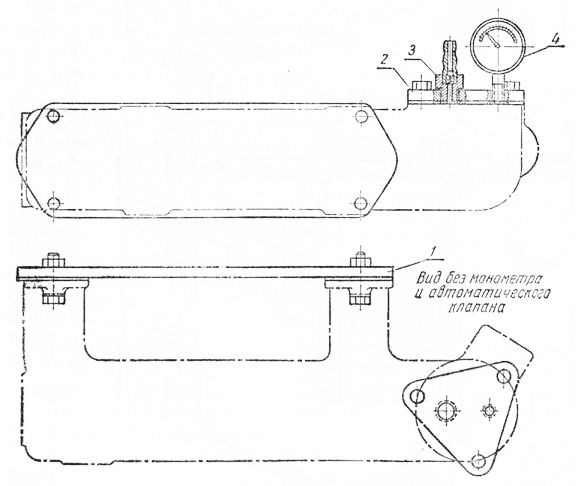

Рис. 15. Приспособление для гидравлического испытания выпускного коллектора:

1 и 2 плиты с резиновыми прокладками; 3 =ш автоматический клапан; 4 — манометр.

Пневматический метод используют для определения повреждений в автомобильных радиаторах, шинах и топливных баках. Воздух под давлением 0,05—0,1 МПа подают внутрь радиатора, погруженного в ванну с водой. По пузырькам выходящего воздуха обнаруживают дефекты.

Повреждения топливного бака находят так. Ручным воздушным насосом внутрь бака нагнетают воздух до давления примерно 0,1 МПа. На участки возможных трещин (сварные швы, соединения штуцера с баком) наносят мыльный раствор. Нарушение герметичности выявляют по выступающим в местах повреждений пузырькам мыльного раствора.

Метод нагрева детали используют для обнаружения трещин в тонкостенных герметически закрытых деталях (например, латунных поплавков карбюраторов). При этом деталь помещают в горячую (^=80ч-90°С) воду. По выходящим пузырькам нагретого воздуха устанавливают месторасположение трещин.

Метод проверки электрической прочности деталей используют для выявления трещин в изоляционных деталях электрооборудования и баках аккумуляторов. Проверку проводят по схеме, показанной на рисунке 16. Прекращение искрообразования в трехэлектродном разряднике стенда свидетельствует о наличии трещины.

Ультразвуковой метод контроля основан на способности ультразвуковых колебаний (УЗК) распространяться в металле на большие расстояния в виде направленных пучков и отражаться от дефектного участка детали вследствие резкого изменения плотности среды, а следовательно, и акустического сопротивления (произведение плотности среды на скорость УЗ К).

Отчет о работе.

1. Обосновывают выбранный метод контроля заданных деталей и в технологической последовательности перечисляют операции по выявлению скрытых дефектов.

2. Составляют гидравлическую или электрическую схему одной из установок.

3. Назначают способ восстановления или дают заключение о годности детали.

Рис. 16. Проверка бака аккумулятора на наличие трещины:

1 — бак аккумулятора; 2 — искровой разрядник; 3 — контакты.

Читайте также: