Пружины и рессоры реферат

Обновлено: 05.07.2024

ОБЩИЕ СВЕДЕНИЯ, НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ

Пружины являются одной из широко распространенных деталей современных машин, станков и приборов. В конструкции многих механизмов имеются десятки и сотни пружин, выполняющих ответственные и сложные функции.

Упругие свойства пружин позволяют использовать их в следующих случаях: чтобы обеспечить силы натяжения или нажатия в муфтах, тормозах, фрикционных передачах и т. п.; для аккумулирования энергии с последующим использованием пружины как двигателя (часовые пружинь^ ударные и падающие механизмы и пр.); для виброизоляции и амортизации ударов (рессоры, амортизаторы, буферы и т. п.); для возвратных перемещений клапанов, кулачковых механизмов и т. п.; для измерения сил в динамометрах и других приборах.

Во многих случаях пружины относятся к таким деталям, для которых требуется высокая точность расчета и изготовления. Ошибки могут служить причиной серьезных аварий, парализовать работу механизма, нарушить точность прибора и пр.

Пружины разделяются: 1) по виду воспринимаемой нагрузки (растяжения, сжатия, кручения, изгиба); 2) по форме и конструкции (витые цилиндрические и фасонные, тарельчатые, листовые, плоские, спиральные и др.); 3) по характеристике (постоянной и переменной жесткости).

Наиболее распространены витые цилиндрические пружины растяжения и сжатия. Поэтому в курсе деталей машин им уделяют основное внимание. Вопросы конструкции и расчета пружин, которые здесь не рассматривают, см. в специальной литературе и справочниках [1], ИЗ], [51].

ВИТЫЕ ЦИЛИНДРИЧЕСКИЕ ПРУЖИНЫ РАСТЯЖЕНИЯ И СЖАТИЯ

Конструкция и основные геометрические параметры

Пружины навивают из проволоки круглого или прямоугольного сечения (рис. 17.1,в). Наибольшее применение имеет круглая проволока в связи с меньшей стоимостью, а также благодаря тому, что круглое сечение лучше работает на кручение. Проволоку прямоугольного сечения применяют, как правило

для навивки мощных и жестких пружин сжатия — при тех же нагрузках, что и для круглых, они имеют меньшие габариты. Своеобразной конструкцией являются многожильные пружины, которые изготовляют из тросов, свитых из небольшого числа (2—6) тонких проволок. Эти пружины обладают повышенной эластичностью, большой статической прочностью и хорошей амортизирующей способностью. Отрицательным свойством многожильных пружин является сравнительно высокая стоимость и повышенный износ при переменных нагрузках, связанный с трением между проволочками.

В конструкции пружин сжатия и растяжения можно отметить следующие особенности. Пружины сжатия (рис. 17.1, б) навивают с просветом между витками. Для образования опорной плоскости их крайние витки поджимают и сошлифовывают.

Пружины растяжения (рис. 17.1, а) обычно навивают без просвета между витками и даже с предварительным натяжением витков, равным 1/4 1/3 от предельной нагрузки. Для соединения с другими деталями на концах пружины образуют прицепы в виде изогнутых витков, конических переходов с крючками, ввертных пробок с крючками и т. п. Отгибание витков является простым, но менее совершенным способом, так кдк при этом появляется концентрация напряжений и уменьшается прочность.

Пружины характеризуются следующими основными геометрическими параметрами (рис. 17.2): d — диаметр проволоки; D — средний диаметр пружины; С = D / d — индекс пружины; t — шаг витков; H 0 — полная высота пружины; i — число рабочих витков; i 0 — полное число витков.

Основные расчетные зависимости

Рассматривая равновесие любой отсеченной части пружины (см. рис. 17.2), можно установить, что в любом сечении витка действует

крутящий момент . При этом напряжение кручения для

где kB — поправочный коэффициент, учитывающий кривизну витков (см. табл. 17.1.).

Осевая деформация пружины (сжатия или растяжения) определяется с помощью интеграла Мора [15].

где T 1 — крутящий момент в сечении витка от приложения единичной силы в направлении силы Р; — длина проволоки рабочих витков; — полярный момент сечения круглой проволоки.

После подстановки и интегрирования получаем

Практический расчет пружин

Для правильного расчета или подбора пружины необходимо знать ее рабочую характеристику (рис. 17.3).

На. рис. 17.3 обозначено: — минимальная (предварительная), максимальная и рабочая деформации пружины; Р min ,

Р max . P пр - минимальная (предварительная), максимальная рабочая и предельная (по посадке витков в пружинах сжатия и по прочности в пружинах растяжения) нагрузки пружины; Р0, — сила предварительного натяжения при навивке пружин растяжения, равная 1/4 1/3) Рпр H 0 — полная длина ненагруженной пружины; H пр —

предельная длина пружины по посадке витков у пружин сжатия и по прочности у пружин растяжения; S (0,1 0,2) Ащах — разность между предельной и максимально допускаемой деформациями. Для пружин сжатия (рис. 17.3,а и рис. 17.1,6)

При определении рабочего числа витков i для пружин сжатия не учитывают поджатые и сошлифованные витки, что составляет примерно 0,75 1 витка с каждого торца или 1,5 2 витка всей пружины.

Для пружин растяжения (рис. 17.3,6 и 17.1, а):

—высота прицепа; (17.4)

Практически для построения рабочей характеристики необходимо

Знать Р max , Р min , или Р max , и жёсткость Р/ ,. При расчете Пружи-

ны эти величины задаются исходя из тех требований, которые предъявляет к ней конструкция механизма.

Большое влияние на характеристику пружины имеет индекс с = D / d . Чем больше с, тем больше податливость пружины при одном и том же числе витков. Величину с рекомендуют выбирать в зависимости от диаметра проволоки (табл. 17.2).

Диаметр проволоки определяют по формуле [см. формулу (17.1)!

Затем определяют рабочее число витков [см. формулу (17.2)]

Остальные параметры определяются по рекомендациям и формулам (17.3) и (17.4)*.

При большом числе витков i высокая пружина сжатия может потерять устойчивость. Поэтому рекомендуют при H / D 3 устанавливать пружины сжатия на оправках или в стаканах.

Порядок расчета дан в примере (см. ниже).

Материалы и допускаемые напряжения

Материал пружины должен обладать высокими и стабильными по времени упругими свойствами и прочностью. Влияние прочности материала на размеры в пружинах проявляется больше, чем в других деталях. Материал пружин обязательно подвергают термообработке, а в более ответственных случаях дополнительному упрочнению— наклепу, заневоливанию и т. п. (см., например, [51]). Упрочнение повышает несущую способность на 20% и более.

Наиболее распространенным материалом для пружин является высокоуглеродистая и легированная сталь, а из цветных металлов — бронза.

Рекомендации по выбору материала приведены в табл. 17.3. Там же указаны допускаемые напряжения в зависимости от характера нагрузки и ответственности пружины:

Группа I — нагрузка динамическая, циклически изменяющаяся длительное время; замена пружины затруднена, а ее поломка может привести к аварии (пружины клапанные, тормозные и т. п.).

Гррппа II — нагрузка статическая или плавно и. редко изменяющаяся (пружины предохранительных и редукционных клапанов и т. п.).

Группа III — пружины неответственного назначения (дверные, мебельные и т. п.).

Пример расчета

Рассчитать пружину упругой муфты (см. рис. 16. 18) по данным: Р max =250 кгс; Pmin = 60 кгс; = 5 мм; нагрузка переменная.

Решение. 1. По рекомендациям табл. 17.3 назначаем сталь 60С2 и [ ]пр = 40 кгс/мм 2 .

2. Принимаем Рпр = 1,2Р max =300 кгс, при этом

3.Задаемся с= D / d =5, по табл. Кв=1,29

4.По формуле (17.5)в=1,6 мм, D =11 5=55мм.

6. По формуле (17.6), принимая G =8 10 3 кгс/мм 2

8. Проверяем опасности потери устойчивости нет.

Полученные параметры проверяют по размещению в муфте и, если необходимо, делают перерасчет по другому индексу с, материалу и т. п.

КРАТКИЕ СВЕДЕНИЯ О СПЕЦИАЛЬНЫХ ПРУЖИНАХ

Составные пружины (рис. 17.4,а) применяют с целью уменьшения габаритов при больших нагрузках. Для компенсации момента закручивания на торцах их выполняют с правой и левой навивкой.

Ф а с о н н ы е ш р у ж и н ы (конические, параболоидные и др.) применяют в тех случаях, когда необходимо иметь переменную характеристику жесткости (рис. 17.4,6).

Здесь нижние витки входят в соприкосновение раньше, чем верхние. Поэтому длина рабочей части пружины постепенно сокращается, а ее жесткость возрастает.

Тарельчатые пружины (рис. 17.4, е) применяют при стесненных габаритах в случаях больших нагрузок и высокой потребной жесткости.

Пружины кручения (рис. 17.4, а) применяют для образования закручивающих моментов. Здесь проволока работает на изгиб.

Плоские спиральные пружины (рис. 17.4,д) применяют как аккумуляторы энергии завода с дальнейшим использованием в качестве двигателя в часовых, лентонатяжных и других механизмах.

Листовые рессоры (рис. 17.4,е) используют для виброизоляции и демпфирования колебаний экипажей и других машин. Листы выполняют различной длины так, что форма рессоры приближается к форме балки равного сопротивления. Ниже приводятся единицы Международной системы (СИ) и перевод единиц других систем в единицы СИ тех величин, которые используют в курсе деталей машин.

Ключевые слова: пружины, растяжение, сжатие, конструкции, расчет, прочность, работоспособность, надежность, допускаемые напряжения, материалы, фасонные пружины.

Вывод: изучив данную тему, студенты ознакомились параметрами пружин, их назначением, и классификацией.

Пружины и рессоры, их широкое использование в различных областях машиностроения. Технические характеристики и схемы цилиндрических винтовых пружин сжатия-растяжения, пружины кручения и тарельчатые, их применение в сельхозмашинах, в стартерах автомобилей.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 18.03.2014 |

| Размер файла | 167,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Пружины и рессоры

Упругие элементы - пружины и рессоры - широко используются в различных областях машиностроения. Их применяют:

- для создания заданных постоянных сил: начального сжатия или натяжения в передачах трением, фрикционных муфтах, тормозах, предохранительных устройствах, подшипниках, уравновешивания сил тяжести и других постоянных сил.

- для силового замыкания механизмов, чтобы исключить влияние зазоров на точность перемещений лил упростить изготовление механизмов ( в основном в кулачковых механизмах).

- для выполнения функций двигателя на основе предварительного аккумулирования энергии (например, путём завода часовых пружин).

- для виброизоляции в транспортных машинах: автомобилях, вагонах; в приборах, в виброгасящих опорах машин и т. д.

- для восприятия энергии удара: буферные пружины, применяемые в железнодорожном транспорте и прокатном производстве.

- для измерения сил за счёт упругого перемещения пружин (в основном в весоизмерительных приборах).

Работа упругих элементов в машинах заключается в накоплении энергии и её последующей отдаче или в осуществлении требуемого постоянного нажатия. Для возможности накопления большего количества энергии на единицу массы целесообразно применять элементы с возможно более равномерным напряжённым состоянием, задаваясь минимальными габаритами самих элементов. Указанным требованиям в наибольшей степени удовлетворяют витые цилиндрические пружины растяжения и сжатия. В этих пружинах витки подвергаются напряжению кручения под действием постоянного момента. В пружинах, работающих на изгиб, трудно создать равномерное напряжённое состояние по длине.

Для больших нагрузок при малых упругих перемещениях и стеснённых габаритах применяют тарельчатые пружины.

При стеснённых по оси габаритах и не стеснённых габаритах в боковом направлении применяют упругие элементы, работающие на изгиб - рессоры.

Пружины кручения в обычных условиях применяют в виде витых цилиндрических пружин, а при стеснённых габаритах по оси в виде плоских спиральных пружин (часовые пружины и заводные механизмы).

При стеснённых по оси габаритах и значительных крутящих моментах, также при одновременном действии изгибающих моментов применяют торсионные валы, но они допускают весьма малые углы закручивания и изгиба.

Итак, по виду воспринимаемой нагрузки пружины можно расклассифицировать: пружины растяжения, пружины сжатия, пружины кручения, пружины изгиба, пружины кручения и изгиба.

Форма пружин и сечение упругих элементов очень многообразны в зависимости от конкретного назначения и конструкции самой машины.

В витых цилиндрических пружинах по возможности следует избегать соударения витков при приложении инерционной нагрузки. Отсутствие соударения витков у пружин сжатия определяется условием

где v0 - наибольшая скорость перемещения конца пружины при нагружении или разгрузке,

vкр - критическая скорость пружины, соответствующая соударению витков пружины, которая определяется из выражения

Здесь 3 - напряжение в витках пружины при максимальной нагрузке, Р2 - рабочая нагрузка пружины, Р3 - максимальная нагрузка пружины, G = 7,8*10 4 МПа- модуль сдвига материала пружинной стали, р - гравитационная плотность материала пружины.

В зависимости от требуемой выносливости, режимов работы и возможности соударения витков пружины подразделяют на классы и разряды:

Рессорное подвешивание – предназначено для смягчения ударов, предаваемых на рессорное строение, при прохождении электровозов по неровностям пути, и равномерного распределения нагрузок между колёсными парами (с помощью рессорного подвешивания), восприятия тягового усилия, тормозной силы, боковых усилий от колёсных пар и передачи их на раму кузова.

- Жёсткость листовой рессоры Н\М – 1,27.

- Жёсткость одной пружины Н\М – 2,8.

- Статический прогиб рессоры, мм – 68,45.

- Относительный коэффициент трения рессоры =0,2% 0,4 , % 4,73 – 9,46.

- Эквивалентная жёсткость на одно колесо, Н\М – 1,03

Рессорное подвешивание состоит из листовой рессоры, шарнирно подвешенной к нижней части буксы, и спиральных цилиндрических пружин,

Установленных между опорами. Пока система ограничивает амплитуду колебаний под рессорного строения из-за наличия трения в листовой рессоре без применения специальных гасителей. Пружина одним концом через опору опирается на конец рессоры, а другим через гайку на стойку, шарнирно сочленённую с кронштейном рамы тележки. Рессора набрана из десяти листов, три листа коренных семь подкоренных листы из пружинной стали 60С2 сечением 16х120 мм, соединённых хомутом, имеющим отверстие под валик для подвешивания к буксе. Пружины изготовлены из прудков пружинной стали 60С2, 40 мм, имеют наружный диаметр 200 мм, и 2,5 рабочего витка. Стойка, выполненная поковкой из стали марки Ст 5, с последующей механической обработкой, имеет головку для соединения с рамой тележки и резьбу круглого профиля диаметром 48 мм, четыре нитки на дюйм под опорную гайку.

Техническое обслуживания ТО-3.

При ТО-3 осматривают основные узлы ходовых частей, рессорного и люлечного подвешивания, тормозной рычажной передачи, ударно-сцепных устройств и т.д. Выявленные при этом неисправности, а также дефекты, записанные в журнале технического состояния электровоза, устраняют.

ТО-3 выполняют рабочие комплексных и специализированных бригад на ремонтных стойлах основного локомотивного депо.

Механическое оборудование очищают от грязи и проверяют состояние деталей рессорного подвешивания, гидравлических гасителей колебаний, ослабевшие соединения закрепляют. Подвески, пружины, предохранительные скобы при наличии трещин заменяют. Подлежат замене рессоры, имеющие сдвиги листов относительно хомута, а также рессоры с трещинами в листах или хомуте.

Текущий ремонт ТР-3.

Текущий ремонт ТР-3 является наиболее эффективным средством оздоровления электровозов из всех видов текущего ремонта, выполняемого в условиях локомотивных депо.

При текущем ремонте рессорное подвешивание подвергается наиболее полной разборке. Этот ремонт наиболее сложный и трудоёмкий из всех видов ремонта.

ТЕХНОЛОГИЯ РЕМОНТА

Рессорное подвешивание его разбирают в ходе демонтажа тележки электровоза. Детали рессорного подвешивания обычно обмывают в моечной машине в месте с рамой тележки. После очистки от грязи и масла стойки и гайки тщательно осматривают, а затем стойки подвергают дефектоскопии. При наличии трещин они подлежат замене. Калибрами проверяют специальную резьбу диаметром 48,6 мм и резьбу М24 её можно восстанавливать электронаплавкой с последующей механической обработкой. Проверяют посадочные поверхности и износы отверстий в сферической втулке, головки стойки и приваренной к ней державке предохранительной скобы. В случае ослабления посадки или износа отверстия, более допускаемого, втулку заменяют. Изношенные торцевые поверхности стойки можно восстанавливать наплавкой со следующей механической обработкой и дефектоскопией. Изогнутую державку скобы разрешается выправлять, а при повреждении её сварного шва - срезать шов

И приваривать вновь. После очистки, осмотра и проверки на плите пружины имеющие трещины, изломы витков, перекосы или высоту в свободном состоянии менее 172 мм, обрабатывают. Просевшие пружины с высотой менее нормы ремонтируют, нагревая до температуры 920-980 градусов и разводя витки либо на станке, либо в ручную на плите. Пружины, признанные годными, испытывают под прессом на осадку трёхкратным нагружением статической нагрузкой, а за тем на прогиб под рабочей нагрузкой. Осадку определяют, измеряя высоту пружины до нагружения и после снятия нагрузки. Определяют действительную величину прогиба пружины как разность высоту пружины - свободной и под нагрузкой. Величина прогиба выбивается на стальной бирке, подвязанной проволокой к витку пружины.

Пружины подбирают таким образом, чтобы разница их прогибов на одной тележке не превышала 4 мм. После испытания пружины окрашивают.

Опорные шайбы и накладки тоже подвергают осмотру и при обнаружении трещин отбраковывают. Изношенные более 2 мм опорные поверхности деталей разрешается восстанавливать наплавкой с последующей обработкой на станке. Валики при износе более 1 мм восстанавливают до чертёжного размера вибродуговой электронаплавкой или наплавкой в среде углекислого газа с последующей механической и термической обработкой, а также дефектоскопией. В случае обнаружений трещин валики отбраковывают. Износ паза валика под стопорную планку и самой планки допускается не более 1 мм. Ослабшие в посадке или изношенные втулки рессорного подвешивания в кронштейнах рамы заменяют. В таких случаях отверстия втулок согласовывают с размерами валиков и их посадочных мест.

Листовые рессоры после обмывки подвергают осмотру. Рессора отбраковывается при обнаружении трещин в хомуте или рессорных листах, сдвига листов, ослабления хомута, а также в случаях, когда стрела прогиба разности плеч и зазоров рессоры в свободном состоянии превышают установленные нормы. Ремонт рессор осуществляется в локомотивном депо или на локомотиворемонтных заводах, имеющих специально оснащённые мастерские. Листы, которые имеют недостаточную стрелу прогиба, подвергают гибки и закалке, для чего их нагревают в кузнецах печах до температуры 1300-1350 градусов. Время выдержки листов в печи при нагреве под закалке 15-20 минут. При закалке листов рессор для охлаждения используются вода, минеральное масло, щёлочные и солевые растворы. Гибку нагретых рессорных листов выполняют или в штампах на специальных станках, или вручную по шаблонам. После гибки и закалке листы опускают для снятия внутренних напряжений, увеличения вязкости метала и снижения твёрдости. Для отпуска рессорные листы нагревают до температуры 475-500 градусов и выдерживают в печи при этой температуры в течение 20-40 мин. Усталостную прочность термически обработанных листов повышают наклёпом в специальных дробеструйных машинах.

Перед сборкой рессорные листы правят (рихтуют) по радиусу на специальном шаблоне с предварительным нагревом до температуры 300-350 градусов. Затем собранный пакет листов в горячем состоянии (1000-1100)градусов, насаживают хомут и обжимают его со всех сторон на прессе. Собранные рессоры испытывают на остаточную деформацию под действием пробной, а затем рабочей статической нагрузке. После окончательной регулировки рессорного подвешивания под электровозом отклонения рессор от горизонтального положения не должно превышать 20 мм. Разница в прогибах рессор на одной тележке более чем на 2 мм не допускается. Отклонение рессорных стоек от вертикального положения не должно превышать 15 мм. Электровозы ВЛ 11 имеет независимое четырёх точечное рессорное подвешивание тележек. В отличии от них на электровозе ВЛ 8 примерно сопряжено балансирами двухточечное рессорное подвешивание тележек, устойчивость обеспечивается системой опор кузова. Устойчивость второй тележки создаётся меж тележечным соединением. Кроме того, в подвешивании кузова применены маятниковые листовые рессоры. Эти конструктивные особенности вызывают некоторое отличие в разработке и ремонте рессорного подвешивания. Производят тщательный осмотр и проверку состояния продольных и поперечных балансиров, при обнаружении трещин на длине между головками и вилками балансиры отбраковывают. Износ на боковых поверхностях до 2,5 мм разрешается оставлять без исправления. Дефектные сварные швы вырубают до основного метала, и накладывают новый шов. Наплавку балансира разрешается производить при износе, не превышающем 20% площади поперечного сечения. Проверяют износы опорных поверхностей ножек и гнёзд, рессорных стоек. Чтобы избежать перекосов стойки, её ножки должны иметь одинаковую длину, проверяемую на плите по угольнику. При наличии трещин рессорные стойки заменяют. Износ их опорных поверхностей, если он превышает допустимый, разрешается восстанавливать электронаплавкой с последующей обработкой на станке по шаблону. При обнаружении трещин и износов в гнёздах пружин, рессор, балансиров и ножек под рессорных стоек их заменяют или восстанавливают электронаплавкой с последующей обработкой. Тщательному осмотру также подвергают предохранительные устройства рессорного подвешивания-скобы, тросы и их крепления. Скобы с трещинами и тросы с обрывом жил более 5% сечения подлежат замене. Разборку рессорного подвешивания на электровозах начинают с рас шплинтовки и отворачиванием гаек с концов навесок рессор. Снимают предохранительные скобы рессор кузова, предохранительные тросы поперечной балки и разъединяют пятник масленой ванны боковой опоры от поводка. Затем мостовым краном или домкратом поднимают один конец рессоры, снимают маятниковые подвески, опускают поперечную балку с рессорами и сливают масло из ванн опор кузова. При демонтаже рамы тележки снимают, также накладки и пружины с шайбами с подвесок рессор сняв стопорные планки, выбивают валики и удаляют балансиры и рессорные подвески. Удалив шайбы и ослабив болты серёг, демонтируют листовые рессоры, а затем отворачивают болты и выжимают серьги из пружин букс. После очистки и обмывки, осмотра, дефектоскопии и ремонта детали поступают на сборку, которую проводят в порядке обратном разборке. Окончательно регулируют рессорное подвешивание после подкатки тележки под электровоз. Регулировку осуществляют сжатием или роспуском пружин верхними гайками рессорных подвесок для создания зазоров между верхом буксы и накладной на раме тележки 35 мм и между упорами тележки и рамой кузова у шкворневой балки тележки в пределах 25-40 мм.

Данная презентация поможет преподавателям технических специальных дисциплин при проведении занятий по дисциплинам: "Техническая механика", "Техническое обслуживание и ремонт автомобильного транспорта". Презентация рассчитана на студенческую аудиторию вторых и третьих курсов среднего профессионально образования. В презентации представлен материал по теме: "Пружины и рессоры" с иллюстрациями и кратким изложением материала.

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

Российская Федерация Министерство образования и науки Калужской области Калужской области Государственное автономное профессиональное образовательное учреждение "Калужский технический колледж" ГАПОУ КО "КТК" ПРЕЗЕНТАЦИЯ На тему "Пружины и рессоры" По дисциплине "Техническая механика" Подготовила преподаватель В.В.Александрова Калуга 2016

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

Введение Сегодня мы рассмотрим такие понятия, как пружины и рессоры. Их виды, для чего они применяются, как выглядят. Приятного просмотра!

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

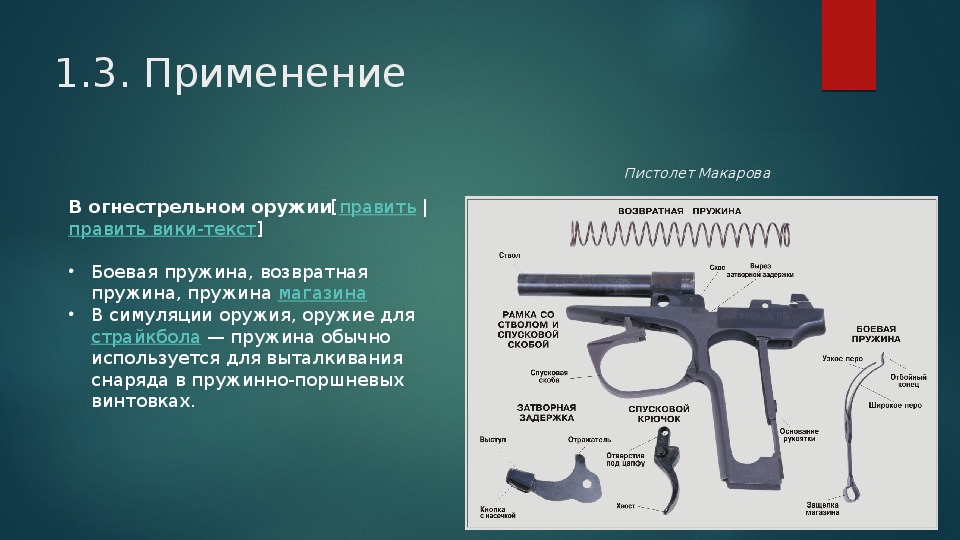

Оглавление 1. Пружины. 1.1 Виды 1.1.1 Пружины сжатия 1.1.2 Пружины растяжения 1.1.3 Пружины кручения и изгиба 1.2 Теория 1.3 Применение 2. Рессоры 2.1 Виды 2.1.1 Листовые рессоры 2.1.2 Торсионные рессоры 2.1.3 Пружинные рессоры 3. Заключение

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

1. Пружины. Пружина — упругий элемент, служащий для временного накопления энергии благодаря упругой деформации под действием нагрузки. Материалом упругого элемента может быть использован не только металл – твёрдый материал, но и жидкость, и газ. одной из является Пружина широко распространенных деталей машин, станков и приборов. Во многих механизмах имеются десятки и сотни пружин, выполняющих ответственные и сложные функции. Упругие свойства пружин позволяют использовать их для обеспечения силы натяжения или нажатия в муфтах, тормозах, фрикционных передачах и т. п.

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

1.1 Виды пружин Различают следующие виды пружин: пружины сжатия; пружины растяжения; пружины кручения и изгиба;

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

1.1.1 Пружины сжатия Пружины сжатия — рассчитаны на уменьшение длины под нагрузкой. Витки таких пружин без нагрузки не касаются друг друга. Концевые витки поджимают к соседним и торцы пружины шлифуют. Длинные пружины сжатия, во избежание потери устойчивости, ставят на оправки или стаканы. Волновые пружины, навитые из синусоидальной металлической ленты, отличаются более высокой устойчивостью благодаря соприкасающимся вершинам волн соседних витков.

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

1.1.2 Пружины растяжения Пружины растяжения — рассчитаны на увеличение длины под нагрузкой. В ненагруженном состоянии обычно имеют сомкнувшиеся витки. На концах для закрепления пружины на конструкции имеются крючки или кольца.

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

1.1.3. Пружины кручения и изгиба Также пружина Бурдона — трубчатая пружина в манометрах для измерения давления, играющая роль чувствительного элемента. Витки пружин растяжения-сжатия под действием постоянной по величине силы испытывают напряжения двух видов: изгиба и кручения. Пружины кручения — могут быть двух видов: торсионные — стержень, работающий на кручение (имеет большую длину, чем витая пружина) витые пружины, работающие на кручение (как в бельевых прищепках, в мышеловках и в канцелярских дыроколах).

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

1.2. Теория С точки зрения классической физики, пружину можно рассматривать как устройство, накапливающее потенциальную энергию путём изменения расстояния между атомами эластичного материала. В теории упругости законом Гука установлено, что растяжение эластичного стержня пропорционально приложенной к нему силе, направленной вдоль его оси. В реальности этот закон выполняется не точно, а только при малых растяжениях и сжатиях. Если напряжение превышает определённый предел (предел текучести) в материале наступают необратимые нарушения его структуры, и деталь разрушается или получает необратимую деформацию. Следует отметить, что многие реальные материалы не имеют чётко обозначенного предела текучести, и закон Гука к ним неприменим. В таком случае, для материала устанавливается условный предел текучести. Витые металлические пружины преобразуют деформацию сжатия/растяжения пружины в деформацию кручения материала из которого она изготовлена, и наоборот, деформацию кручения пружины в деформацию растяжения и изгиба металла, многократно усиливая коэффициент упругости за счёт увеличения длины проволоки противостоящей внешнему воздействию. Волновые пружины сжатия подобны множеству последовательно/параллельно соединённых рессор, работающих на изгиб.

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

Презентация по дисциплине "Техническая механика" на тему "Пружины и рессоры"

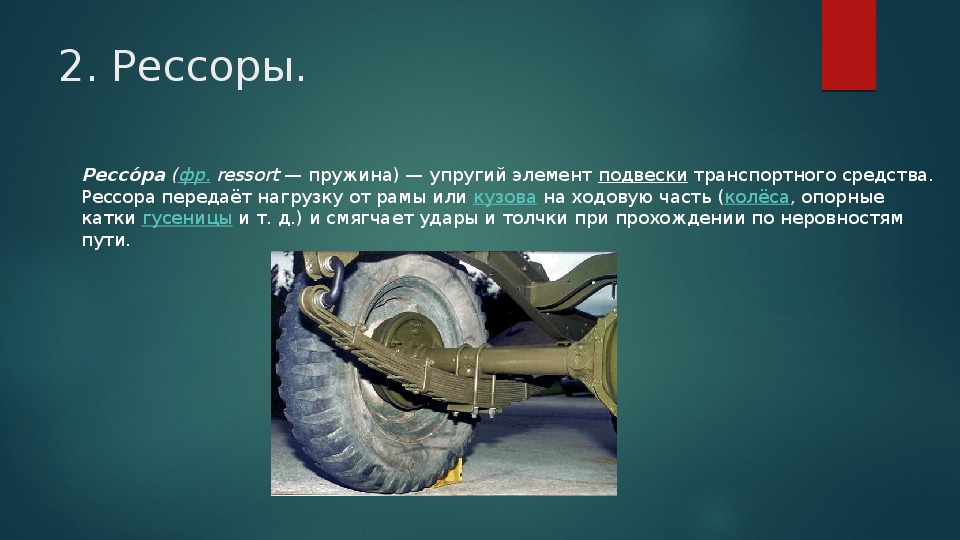

2. Рессоры. Рессоо́ра (фр. ressort — пружина) — упругий элемент подвески транспортного средства. Рессора передаёт нагрузку от рамы или кузова на ходовую часть (колёса, опорные катки гусеницы и т. д.) и смягчает удары и толчки при прохождении по неровностям пути.

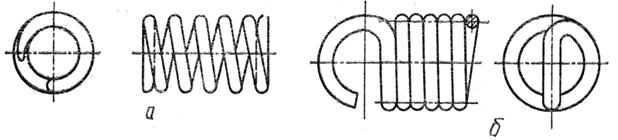

В тракторах и сельскохозяйственных машинах широко применяются цилиндрические винтовые пружины сжатия и растяжения из проволоки круглого сечения (рис. 24). Обычно пружины изготовляются из проволоки диаметром от 1,5 до 10 мм. По точности изготовления пружины делятся на три группы. К первой группе относятся пружины с допускаемыми отклонениями по силам и упругим перемещениям ± 5 %, ко второй группе - ± 10 % и к третьей группе - ± 20 %. В сельскохозяйственных машинах, как правило, применяются пружины 3 группы точности. Пружины клапанов двигателей, регуляторов топливных насосов, перепускных клапанов гидросистем тракторов изготовляются по 1 и 2 группам точности.

Рис. 24. Типы пружин:

а – сжатия; б – растяжения

Пружины сжатия навиваются открытой навивкой с шагом, обеспечивающим просвет между витками на 10…20 % больше расчетных осевых упругих перемещений каждого витка. Расчетное осевое упругое перемещение витка определяется при максимальной рабочей нагрузке. Концевые витки поджимаются к соседним виткам, а торцевые поверхности пружины шлифуются перпендикулярно ее оси. Этим достигается передача нагрузки на пружину вдоль ее оси.

Пружины растяжения снабжаются прицепами для передачи усилия на пружины. Часто прицепы выполняются в виде отогнутых витков. Пружины растяжения навиваются закрытой навивкой таким образом, чтобы было обеспечено начальное натяжение (давление между витками). Это натяжение выбирается равным 1/4…1/3 от предельной силы, при которой испытывается пружина.

Во избежание искривления оси пружины сжатия под нагрузкой (потеря продольной устойчивости) длина пружины обычно не превышает 4…6 наружных диаметров Длина пружины растяжения конструктивно не ограничивается.

Пружины изготовляются из высокоуглеродистых сталей 65 и 70 и легированных сталей 65Г, 60С2А, 50ХФА и др. Холоднотянутые углеродистые стали 65 и 70 обладают в состоянии поставки механическими свойствами, позволяющими применять их без закалки (твердость 255…285 НВ). После изготовления пружины из этих сталей подвергаются только отпуску для снятия напряжений, возникающих в процессе волочения и навивки в холодном состоянии. Пружины, изготовленные из горячекатаных и отожженных сталей, подвергаются закалке и отпуску до твердости 40…50 HRC.

Углеродистая пружинная проволока выпускается диаметром до 8 мм трех основных классов: нормальной прочности (III), повышенной прочности (II) и высокой прочности (I).

Технологический процесс изготовления пружин сжатия включает следующие основные работы: навивка, обрубка в размер, поджатие концевых витков, термическая обработка, шлифование торцов пружины, заневоливание, контроль и испытание. При изготовлении пружин растяжения выполняются: навивка, обрубка в размер, отгибка крайних витков для образования зацепов, термическая обработка, контроль и испытание.

Изготовление пружин из проволоки диаметром до 8 мм обычно производится холодной навивкой, из проволоки большего диаметра – горячей навивкой. Для навивки применяются оправки, диаметр которых при холодной навивке несколько меньше внутреннего диаметра пружины с учетом упругих деформаций витков пружины, а при горячей навивке равен внутреннему диаметру пружины. Температура нагрева проволоки при горячей навивке в зависимости от диаметра пружины выбирается от 800 до 1000 °С. В массовом производстве холодная навивка пружин ведется на автоматах.

Пружины из проволоки диаметром до 4 мм на автоматах можно изготовлять безоправочным методом. На рис. 25 показана схема действия такого автомата. Проволока, проходя через правильные и транспортирующие ролики, подается на пальцы 7, которые изгибают ее в спираль, так что образуется пружина требуемого диаметра. Пружина требуемой длины отсекается ножом 5 на упоре 6. Все действия по сматыванию проволоки с бухты и подачи ее в станок, навивке пружины, фиксированию заданного шага пружины, прекращению подачи проволоки и отделению заготовки совершаются автоматически.

Рис. 25. Схема действия автомата для безоправочной навивки пружин:

1 – проволока; 2 – правильные ролики; 3 и 4 – транспортирующие ролики;

5 – нож; 6 – упор; 7 – пальцы; 8 – направляющие

В серийном производстве пружины навиваются на токарных станках с использованием цилиндрических оправок. Конец навиваемой проволоки закрепляется на оправке, установленной в центрах или зажатой в патроне. Станок настраивается на требуемый технологический шаг навивки. При навивке для создания требуемого натяжения проволока проходит между двумя колодками (деревянными), закрепленными в резцедержателе. Необходимая сила прижатия колодок к проволоке создается с помощью прижимных болтов резцедержателя.

Если оборудование не позволяет навивать пружины с требуемым шагом, то после навивки они разводятся по шагу. Пружины, навитые холодным способом, разводятся в холодном состоянии, а пружины, навитые горячим способом. – при температуре 700…850 °С в зависимости от диаметра проволоки. Концевые витки пружины сжатия должны быть поджаты так, чтобы на длине 3/4 – 1 витка они почти соприкасались с соседними рабочими витками. После шлифования торца толщина свободного конца витка обычно должна составлять около 1/4 диаметра проволоки. В мощных пружинах для облегчения операции шлифования торцов концы проволоки предварительно оттягиваются в горячем виде. При навивке на токарном станке поджатые витки образуются после выключения продольной подачи суппорта.

Пружины, полученные холодным способом из предварительно подготовленного материала (углеродистые холоднотянутые стали), после навивки подвергаются только отпуску в масляных или соляных ваннах при температуре 250…320 °С в течение 15…30 мин в зависимости от диаметра проволоки. Пружины, навитые горячим способом или навитые холодным способом из отожженного материала, подвергаются термической обработке, которая подразделяется на предварительную (нормализация и отпуск) и окончательную (закалка с последующим отпуском). Так, пружины из проволоки 60С2А при предварительной термической обработке нагреваются до температуры 850…860 °С в течение 20…40 мин и охлаждаются на воздухе. При окончательной термической обработке пружины закаливаются в масле с предварительным нагревом до температуры 850…870 °С и выдержкой 20…50 мин. После закалки производится отпуск в течение 30…60 мин с нагревом до температуры 400…425 °С. Твердость такой пружины после термической обработки должна составлять 40…49 HRC.

В массовом и крупносерийном производствах торцы пружин небольших размеров шлифуют на плоскошлифовальных станках торцом круга. Применяются также специальные станки для шлифования обоих торцов пружины одновременно.

Пружины сжатия статического и ограниченно-кратного действия подвергают заневоливанию, заключающемуся в пластическом деформировании материала. В результате заневоливания наружные волокна проволоки приобретает остаточные деформации. При заневоливании пружина сжимается (обычно до соприкосновения витков) для создания напряжений выше предела упругости и выдерживается в таком состоянии в течение 1…2 сут. Для предохранения от коррозии на пружину наносят защитные покрытия.

Контроль пружины заключается в проверке наружного и внутреннего диаметров, свободной длины пружины и отклонения ее оси от торцовой плоскости (у пружин сжатия) или от плоскости симметрии прицепов (у пружин растяжения). Затем пружина подвергается испытанию нагружением. Пружина, сжатая до рабочей длины, должна создавать силу, соответствующую нагрузке в установленных пределах. Для испытаний в мелкосерийном и серийном производствах могут быть использованы весовые устройства. В связи с тем, что отклонения диаметра проволоки и диаметра пружины в пределах допусков оказывают большое влияние на характеристику пружины, для получения пружин с рабочими усилиями в узких интервалах производится их сортировка на группы. В массовом производстве контроль и сортировка пружин выполняются автоматически.

Листовые рессоры (рис. 26) состоят из нескольких наложенных друг на друга листов разной длины. Они изготовляются главным образом из полосового проката, наиболее часто имеющего прямоугольный профиль. После разрезки полосы на отдельные листы и придания им соответствующей формы в горячем состоянии производится термическая обработка: закалка в масле с нагревом до температуры 840…860 °С и отпуск при температуре 400…450 °С до твердости 38…45 HRC. После термической обработки листы тщательно очищают от окалины с помощью дробеструйной обработки, что одновременно увеличивает их усталостную прочность. Перед сборкой рессорные листы смазывают графитовой смазкой для уменьшения сил трения между ними.

Читайте также: