Методы интеграции plm систем и erp систем реферат

Обновлено: 05.07.2024

В наши дни в России используется большое количество автоматизированных информационных систем, внедренных на предприятиях, которые обычно решают отдельные группы задач связанные с производством, финансами, логистикой и т.д. Эти информационные системы обычно не объединены в рамках корпоративной информационной системы. Так как в них отсутствует поддержка интеграции разноплатформенных информационных систем, отсутствует единый стандарт интеграции, нет заинтересованности разработчиков информационных систем в интеграции, как правило, закрытое программное обеспечение. Разработка отечественных интеграционных решений – одна из важнейших задач импортозамещения в сфере IT. Разрабатываемый модуль на основе интеллектуальных агентов и использовании базы знаний с учетом накопленного опыта и правил, обеспечит динамичное внедрение интеграции на предприятии. В результате благодаря исключению человеческого фактора, исключению ручного труда и повышению эффективности принимаемых решений, произойдет минимизация ошибок.

1. Симонова Л.А. Модель синхронизации и интеграции данных в едином информационном пространстве производства на основе модифицированного алгоритма / Симонова Л.А., Миннахметов И.Р., Клочков Е.Ю.// КШП. ОМД. – 2012. – № 4. – С. 41–47.

2. Симонова Л.А., Хисамутдинов М.Р. Автоматизированные интеграционный модуль разнаплатформенных систем информационных систем SAP-ERP и TeamCenter-PLM // Свидетельство № 201361993 РФ; заявлено 16.08.2013; опубликовано 14.10.2013.

4. Khisamutdinov R.M., Khisamutdinov M.R. Automation System Goals for the Creation and Operation of the Tool // IOP Conf. Series: Materials Science and Engineering. – 2014. – № 69. – Р. 1–4.

5. Khisamutdinov R.M., Khisamutdinov M.R. Tool Creation and Operation System Development for Large Engineering Enterprises// World Applied Sciences Journal Dubai, 2014. IDOSI Publications. Р. 588–591.

6. Khisamutdinov R.M., Khisamutdinov M.R Задачи автоматизации системы создания и эксплуатации инструмента // Материалы международной научно-практической конференции, г. Казань, 2013. – С. 198–203.

7. Simonova L.A. Khisamutdinov M.R. Scientific Industrial Aspects of Integration Product Lifecycle Management and Enterprise Resource Planning Systems // World Applied Sciences Journal. – 2013. – № 4. – P. 690–693.

8. Simonova L.A. Khisamutdinov M.R. Intellectual Model Control Data of the Module Integration SAP-ERP and Teamcenter-PLM// World Applied Sciences Journal. – 2013. – № 8. – P. 1258–1262.

На сегодняшний день в России используется большое количество автоматизированных информационных систем, внедренных на предприятиях, которые обычно решают отдельные группы задач, связанные с производством, финансами, логистикой и т.д. Эти информационные системы обычно не объединены в рамках корпоративной информационной системы. Так как в них отсутствует поддержка интеграции разноплатформенных информационных систем, отсутствует единый стандарт интеграции, нет заинтересованности разработчиков информационных систем в интеграции, как правило, закрытое программное обеспечение. В связи с этим предприятия сталкиваются с определенными издержками, связанными с неэффективным использованием IT персонала, имеет место быть высокий уровень скрытых потерь, множество ошибок в системе из-за использования ручного подсчета и ввода данных.

Основными запросами, с которыми сталкиваются машиностроители во всем мире, являются увеличение конкуренции, с одной стороны, и повышение индивидуальных требований различных групп потребителей, с другой стороны. Эти вызовы требуют от машиностроителей непрерывной работы над повышением эффективности собственного производства.

Построение автоматизированного интеграционного модуля разноплатформенных информационных систем является актуальной проблемой, так как создание единого информационного пространства позволяет предприятию полностью автоматизировать управление бизнес-процессами и производством в условиях действующих информационных систем, тем самым избавляя от лоскутной автоматизации и повышая экономическую эффективность предприятия в целом [1].

В рамках программы импортозамещения требуется разработка отечественной системы интеграции разноплатформенных систем. Реализация интеграционного модуля разноплатформенных информационных систем предполагает переход от классической стратегии построения единого информационного пространства к более совершенной, что подразумевает избавление от параллельного функционирования информационных систем, которая требует больших вычислительных ресурсов и персонала, а это существенные расходы в долгосрочной перспективе. Большую роль в интеграции составляет грамотное сопоставление соответствующих атрибутов между информационными системами для обмена генерируемыми данными [2].

В настоящее время интеграцией разноплатформенных автоматизированных информационных систем заинтересованы многие современные предприятия, которые используют различные уровни информационных систем, таких как ERP, PLM, MES, CRM, SCM, HRM и т.д. Задачей интеграции является консолидирование всех уровней управления предприятием в единую цепочку [3–7]. Данные уровни могут использоваться в совокупности в зависимости от поставленных целей, задач и условий предприятий. Был проведен сравнительный анализ информационных систем, с точки зрения использования интеграционных решений, технологий и стандартов (таблица). В качестве анализируемых систем были выбраны различные информационные системы: ERP-системы SAP Business Suite, ORACLE JD Edwards EnterpriseOne, 1С предприятие, Microsoft Dynamics NAV, Epicor, MES-системы Proficy Plant Applications, Pharis, СПРУТ-ОКП и PLM-система TeamCenter.

ERP-системы большей частью охватывают все ключевые процессы деятельности предприятия. Крупные разработчики ERP-систем обычно имеют в своём арсенале модули PLM, MES, BI, DSS, HRM и т.д., которые монополизируют рынок информационных систем и мешают интеграции с действующими внедренными системами. Так как при отсутствии интеграционных решений предприятию-заказчику легче отказаться от действующей локальной информационной системы и докупить нужный модуль, чем интегрироваться.

Сравнительный анализ информационных систем с точки зрения использования интеграционных решений, технологий, стандартов и вспомогательных сервисов

Вызов удаленных процедур XML RPC

Поддержка технологии SOAP

Поддержка стандарта семантика RDF

Поддержка стандарта ISA-95

Открытая структура данных в СУБД

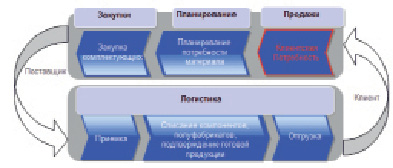

Рис. 1. Основные компоненты ERP-решения

Рис. 2. Бизнес-процессы современного предприятия

В основном в ERP-системе представлены следующие модули:

– MRP (англ. Material Requirements Planning, планирование потребности в материалах) – система планирования потребностей в материалах, одна из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое число микрологистических систем.

– MPS (англ. Master Production Scheduling, мастер планирования производства) – планирует производство на основании прогнозов.

– SCM (англ. supply chain management, управление цепoчками поставок) – управленческая концепция и организационная стратегия, заключающаяся в интегрированном подходе к планированию и управлению всем потоком информации о сырье, материалах, продуктах, услугах. Данный модуль отвечает за взаимоотношения с поставщиками (закупка, поставки, управление материальными потоками, инвентаризация и т.д.).

– CRM (Customer Relationship Management, англ. система управления взаимоотношениями с клиентами) – предназначается для автоматизации стратегий взаимодействия с заказчиками (клиентами), в частности для повышения уровня продаж, оптимизации маркетинга и улучшения обслуживания клиентов путём сохранения информации о клиентах и истории взаимоотношений с ними, установления и улучшения бизнес-процессов и последующего анализа результатов.

На рис. 2 представлены бизнес-потоки современного предприятия, данные процессы должны охватываться ERP-системой.

Успешно внедренная ERP-система позволяет:

– Улучшить качество планирования.

– Увеличить скорость потока и оборачиваемость.

– Производить точно в срок.

– Повысить качество расчета себестоимости продукта.

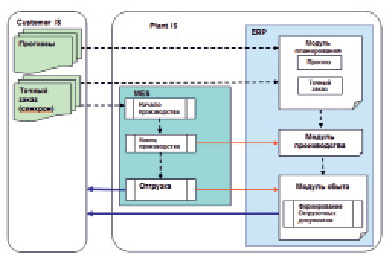

Любое машиностроительное предприятие вынуждено использовать в своей деятельности целый ряд различных информационных систем (ИТ-систем). Наиболее эффективным способом их совместного использования является создание специализированных интерфейсов между различными ИТ-системами. В этом случае обмен данными между ними происходит автоматически, без непосредственного участия человека [8]. Т.к. MES обеспечивает непосредственный контакт всех информационных систем предприятия с персоналом и оборудованием в производственной зоне, то кроме всего прочего на этот класс систем возлагают роль транспортного информационного канала между уровнем управления ресурсами предприятия, разработки конструкции, технологии продукции и уровнем производства.

При интеграции корпоративной информационной системы с MES-системами, либо с другими производственными информационными системами используется стандарт ISA-95, который основывается на формировании XML-схемы, реализующей описание объектной модели. Проект по формированию XML-схем носит название B2MML. Помимо указанного проекта существует ряд параллельных реализаций стандарта ISA-95 в виде XML-схем, наиболее известным аналогом является проект MIMOSA [1]. Отечественные PLM продукты Неотлант и T-Flex поддерживают принципы XML и не уступают прямому конкуренту TeamCenter компании Siemens.

При создании единого информационного пространства предприятие сталкивается с проблемой интеграции информационных систем (ИС), так как ИС от разных разработчиков в большинстве случаев имеют различный интерфейс преобразования информационных потоков данных [8].

Для связи ИС используется интегратор. Это соединительный интерфейс, который служит для адаптирования и последующей передачи входных информационных потоков данных с одной ИС на другую.

Объектом исследования является единое информационное пространство на базе ERP, PLM и MES систем. В данной работе мы рассматриваем интеграцию PLM системы Teamcenter (Siemens) с ERP системой SAP R/3 (SAP AG) и MES.

PLM система должна обеспечить инструментами, которые дают целевую поддержку для разработки продукта и производственных процессов, обеспечивая конкурентоспособность компании, позволяя интеллектуально использовать данные об изделии. В качестве открытой платформы она может быть интегрирована с важными для бизнеса системами: ERP, MES, CRM и SCM.

В задачах интеграции между ИС в основном акцент делается на обеспечение совместимости данных. При этом требуется создание новых или доработка существующих интерфейсов. Каждый интерфейс имеет множество одинаковых параметров: средства передачи данных, передача и обработка данных в текстовом формате, передача и обработка данных в табличном виде, передача объектов и т.д. (рис. 3).

Для интеграции данных ИС необходимо создание двунаправленной интеграционной схемы ERP-PLM-MES. Каждая ИС должна содержать процедуры подготовки данных для передачи, обработки принятых данных и т.д. Отсутствие обратной связи с пояснением характера ошибки является недостатком такой схемы. Также можно отнести к недостаткам отсутствие контроля передачи данных между информационными системами. Поэтому необходимо формирование интегратора с интерфейсом между участниками процессов обмена данными, который будет обрабатывать считывать и непосредственно готовить данные к передаче. Для выполнения таких требований предлагается использовать структуру на основе интеллектуальных агентов, представляющих собой программные модули, управляемые протоколом обмена данными и синхронизации состояний бизнес объектов [9]. Такая же схема применима для интеграции трёх или более ИС. Интегратор должен иметь возможность преобразовывать одну форму представления данных в другую, не теряя информации. При передаче информации из одной информационной системы в другую процесс будет происходить за счет передачи данных удобным для передатчика способом, например это может быть: вызов хранимой процедуры в СУБД, запуск исполнительного файла с параметрами, передача по сети данных, выгрузка интерфейсных таблиц и т.д. [1, с. 41].

Анализ результатов первой попытки интеграции PLM и ERP показал возможность автоматического создания и обновления объектов в ERP на основе выгружаемых данных из PLM. Проведена выгрузка и обновление данных PLM в ERP для следующих объектов:

– Номенклатурный справочник (основные записи материалов – ОЗМ);

– Предписания (основные записи изменений – ОЗИ);

– Технологические составы (AN (узлы входа), SN (узлы структуры), вариант iPPE).

Первая итерация выявила 96 несоответствий при передаче данных на соответствие требованиям ERP. В дальнейшем необходимо провести детальный анализ невыполненных требований и проверить и осуществить процедуру планирования в ERP для загруженных из PLM данных. Требуется дальнейшее изучение процессов для обеспечения полного соответствия передаваемых данных из PLM в ERP.

Рис. 3. Движение информационных потоков данных

Для реализации интеграционного решения предлагается провести следующие этапы разработки:

1. Определение перечня и предварительного реквизитного состава используемых в настоящий момент объектов и атрибутов ИС, планируемых для интеграции.

2. Описание текущего порядка формирования данных (информации) интегрируемых объектов в ИС.

3. Разработка схематического описания процессов передачи информации прототипа интеграционного решения между ИС.

4. Формирование требования к данным для тестирования интерфейса ИС.

5. Определение требования к периодичности обмена данными между ИС.

6. Разработка логической (объектной) модели данных.

7. Описание соответствия атрибутов справочников между ИС.

8. Настройка и тестирование прототипа интеграционного решения между Teamcenter и SAP на тестовых данных.

9. Анализ результатов тестирования и подготовка заключения о работоспособности прототипа интерфейса ИС.

1. Реализация интеграционного модуля разноплатформенных информационных систем предполагает переход от классической стратегии построения единого информационного пространства к более совершенной, что подразумевает избавление от параллельного функционирования информационных систем, которая требует больших вычислительных ресурсов и персонала.

2. Для интеграции данных ИС необходимо создание двунаправленной интеграционной схемы.

3. Определены необходимые этапы интеграционных разработок и предложено использовать структуру на основе интеллектуальных агентов, представляющих собой программные модули, управляемые протоколом обмена данными и синхронизацией состояний бизнес-объектов. Такая же схема применима для интеграции трёх и более ИС.

Детально проработанные методология и технология, а также инструментарий интеграции PLM и ERP-систем между собой, позволяет решить проблему качественного обеспечения ERP-системы конструкторско-технологическими данными.

На промышленных предприятиях, обычно, можно выделить два основных контура управления, непосредственно влияющих на стоимость, качество и сроки вывода продукции на рынок. Один из них – управление процессами технической подготовки производства (ТПП), куда входят и процессы конструкторско-технологической подготовки производства. Этот контур обычно управляется модулем PDM/PLM и использует широкий перечень прикладного программного обеспечения (CAD-системы, прочие конструкторские и технологические модули, CAM, CAE системы и т.д.)

Второй контур – система управления бизнес-процессами предприятия, в числе которых управление производством, экономический блок (например, калькуляция нормативной себестоимости), управление логистикой и сбытом, за него отвечает ERP-система. По своей сути ERP-система – потребитель конструкторско-технологической информации, и очень придирчивый потребитель. Известны случаи, когда система ERP не правильно планировала производство и закупки и неправильно калькулировала нормативную себестоимость, или никак не могла запуститься на предприятии только из-за того, что конструкторско-технологическая и нормативно-справочная информация оказалась несвоевременной, неактуальной, не правильно (с точки зрения ERP) структурированной или совсем отсутствовала. В результате возник риск затягивания проекта внедрения ERP.

- Проверять конструкторско-технологические данные на соответствие требованиям конкретной ERP-системы на конкретном предприятии, и в зависимости от настроек, интерпретировать результаты таких проверок;

- Выгружать в ERP информацию из PLM в нескольких режимах (“предварительный”, “пристрелочный”, “проверочный”, ”боевой”);

- При необходимости получать из ERP обратную связь о загрузке данных и о состоянии контролируемых параметров в ERP;

- Синхронизировать изменения конструкторско-технологических данных с ERP.

Результатом использования данного модуля на предприятии является:

- Снижение количества ошибок по вине т.н.” человеческого фактора” в конструкторско-технологических и нормативно-справочных данных (КТиНСД), попадающих в ERP-систему;

- Актуальность КТиНСД;

- Своевременноcть передачи КТиНСД в ERP-систему;

- Значительное подспорье по проектам внедрения ERP на предприятии;

- Открывающиеся новые возможности автоматизации разработки и производства продукции, например, online- расчет экономических параметров продукции, влияющих на ее конкурентоспособность.

Следствием таких изменений является более ритмичная работа производства и снабжения, снижение рисков инцидентов с тяжелыми экономическими потерями, повышение конкурентоспособности продукции предприятия и снижение сроков поставки продукции заказчику.

В последнее время термин PLM стал очень популярен в России и постоянно встречается на страницах многих технических журналов. Разобраться в хитросплетениях понятия PLM подчас бывает совсем непросто. С каждым годом информация о CAD/CAM/CAE-системах, их производителях и пользователях растет как снежный ком. Часто об одном и том же продукте приходится слышать самые разные мнения. Однако при всем увеличении объема информации ощущается недостаток информированности, - как рядовых пользователей, так и руководителей, возглавляющих различные подразделения, так или иначе связанные с САПР. Это обстоятельство заставляет уделять больше внимания рассмотрению PLM-систем с разных сторон.

Работа содержит 1 файл

ПЛМ.doc

PLM (Product Lifecycle Management) – это “стратегический бизнес-подход, применяющий согласованный набор бизнес-решений по поддержке коллективного процесса разработки, управления, передачи и использования информации об изделии от создания концепции изделия до его утилизации, и реализованный в рамках расширенного предприятия на основе интеграции людей, процессов, бизнес-систем и информации”.

Определение аналитической компании CIMdata

В последнее время термин PLM стал очень популярен в России и постоянно встречается на страницах многих технических журналов. Разобраться в хитросплетениях понятия PLM подчас бывает совсем непросто. С каждым годом информация о CAD/CAM/CAE-системах, их производителях и пользователях растет как снежный ком. Часто об одном и том же продукте приходится слышать самые разные мнения. Однако при всем увеличении объема информации ощущается недостаток информированности, - как рядовых пользователей, так и руководителей, возглавляющих различные подразделения, так или иначе связанные с САПР. Это обстоятельство заставляет уделять больше внимания рассмотрению PLM-систем с разных сторон.

PLM-направление является очередной ступенью развития информационных технологий. Развитие САПР идет эволюционным путем. Начиналось все с 2D- и 3D-систем. В начале 90-х возникло параметрическое моделирование, а в середине 90-х годов появился цифровой макет изделия. Это стало настоящей революцией в проектировании. Цифровой макет изделия - не просто трехмерная модель изделия и возможность реалистичной визуализации. Цифровой макет изделия предполагает наличие специального подхода к управлению процессом изготовления изделия и обеспечивает не только геометрическое, но и логическое управление сборкой в рамках группового проектирования. PLM-системы распространяют понятие цифрового макета на все производство. Очень важно понимать, что PLM не есть лишь сумма отдельно взятых CAD/CAM/CAE/PDM/ERP/CRM и других систем. Истинное PLM-решение предполагает комплексный подход, а это совсем иные принципы САПР, так как PLM-система позволяет управлять производственным процессом. В основе PLM лежит концепция PPR (Product Process Resource), то есть в рамках единой архитектуры пользователи должны управлять тремя разнородными типами данных: о продукте, технологических процессах и ресурсах предприятия. Постоянно обновляемый цифровой макет настолько точен, что при цифровом моделировании технологического процесса подготовки производства в разы снижается время на подготовку серийного производства, а также в 2-3 раза уменьшается стоимость самих технологических процессов механической обработки, сборки и испытаний. Справедливо утверждение, что внедрение PLM-системы - это прежде всего изменение культуры проектирования и производства.

Переход на PLM-технологии – дорогое занятие, но без этого вскоре российский производитель не сможет разговаривать на одном языке с иностранными партнерами. В условиях государственного и частного бизнеса тройной вектор инновационного промышленного развития – эффективность, стоимость, время – сегодня находится в IT-сфере. Отечественного российского программного обеспечения, способного конкурировать с зарубежным, к сожалению, пока нет. Решающую отрицательную роль здесь сыграл системный характер проблем. За последние 20 лет в отечественную IT-отрасль средства почти не вкладывались. А Запад уже освоил и активно развивает новые методы работы, во главу угла которых поставлена прибыль, а значит: проектирование под заданную себестоимость, максимальное сокращение срока вывода новых изделий на рынок за счет распараллеливания работ, управления жизненным циклом изделия. На данном этапе важно научиться грамотно использовать импортные системы как инструмент, внедрять их в производственный процесс, менять методологию инжиниринга.

Проблемой также является само внедрение PLM-технологиий. Если вы просто установите PLM-систему на компьютеры и изучите справочную документацию, то едва ли сможете использовать более одной десятой всех заложенных в нее возможностей. Поэтому очень важно, чтобы решение внедрялось на предприятии с участием квалифицированного интегратора. Внедрение PLM-системы можно сравнить с изучением иностранного языка: приобретение программных средств эквивалентно покупке словаря, но этого еще не достаточно, чтобы научиться строить фразы и предложения. Раньше, когда понятие САПР сводилось к трехмерному моделированию, все было просто и понятно, но полноценное внедрение PLM-решения своими силами практически невозможно в силу объективных причин - слишком широк спектр решаемых задач.

Внедрение на предприятиях машиностроительной или приборостроительной отраслей системы управления жизненным циклом изделия (Product Lifecycle Management, PLM-системы), предназначенной для сокращения времени его разработки, ускорения вывода на рынок, повышения качества изделия в процессе изготовления и его надежности в процессе эксплуатации.

PLM-система — это интегрированная структура, объединяющая всю информацию о процессах создания и выпуска продукции от технического задания и описания функционального состава изделия до разработки конструкторской документации и технологической спецификации производственного оборудования. В PLM-системе находится наращиваемое в течение жизненного цикла цифровое описание изделия или его цифровой макет.

Построение эффективной PLM-системы требует упорядочения и структуризации всех рабочих процессов управления Жизненным Циклом изделия путем построения их моделей, которые интегрируют системы различных подразделений, предприятий, партнеров, поставщиков и потребителей.

В рамках выполнимой модели сквозного рабочего процесса, логически представляющего собой единый контейнер и описывающего последовательность взаимосвязанных задач управления ЖЦ изделия, осуществляются обращения различных систем, пакетов программ для расчетов, баз данных, систем визуализации информации и средств коммуникации, в том числе находящихся на различных предприятиях компании. Обращения к различным системам из состава PLM-платформы происходит через Интернет, что позволяет построить легко масштабируемую среду поддержи ЖЦИ.

Преимущества использования исполнимых моделей рабочих процессов управления

ЖЦ изделий состоят в том, что такие модели позволяют:

Оперативно адаптировать рабочие процессы поддержки ЖЦ в соответствии с изменившимися условиями, требованиями или возможностями и сократить необходимые для этого время, издержки и риски.

Интегрировать разнородные программные платформы и системы, используемые при управлении ЖЦ продукции.

С минимальными затратами времени организовать распределенное информационное взаимодействие между предприятиями компании, а также поставщиками и партнерами в процессе поддержки ЖЦ изделия.

Обеспечить масштабируемость среды поддержки ЖЦ изделий, открытую для подключения новых систем, разработчиков и предприятий-соисполнителей за счет доступа к ним через Интернет.

Снизить трудоемкость и время внесения изменений при совершенствовании продукции, обеспечивающем ее эволюционное развитие и модернизацию.

Обеспечить создание библиотек стандартных процессов поддержки ЖЦ изделий, которые могут использоваться централизованно всеми предприятиями компании, в том числе и как шаблоны при создании моделей рабочих процессов для новых изделий.

Повысить наглядность рабочих процессов поддержки ЖЦ (проектирования новых изделий) и создать возможности для проведения их анализа, оптимизации и, соответственно, снижения затрат на выполнение.

Получать показатели, характеризующие выполнение рабочих процессов управления ЖЦ и их отдельных шагов, что дает возможность оценивать результат от внесенных изменений в рабочий процесс. А поскольку поддержка ЖЦ осуществляется в соответствии с отлаженными и оптимизированными эталонами рабочих процессов из библиотеки шаблонов, то значительно снижаются риски совершения разработчиками ошибочных действий.

Установить в масштабах компании определенную дисциплину управления ЖЦ, задавая точные правилами и последовательность процедур при решении каждого вида задач управления и тем самым стандартизировать процессы создания и производства продукции.

Проведение информационного обследования предприятия с описанием всех рабочих процессов компании по конструкторской разработке изделия, его производства, эксплуатации и модернизации.

Формирование требований к системе управления ЖЦ. Выбор PLM-системы. Описание сквозных рабочих процессов поддержки ЖЦ изделий и разработка их выполнимых моделей, определение точек интеграции рабочих процессов с различными системами.

Отладка моделей сквозных рабочих процессов и системы в целом. Разработка эксплуатационной документации.

Составляющие компоненты решения

Основными компонентами PLM-решения на предприятии являются:

PDM-система (Product Data Management, PDM) — для систематизации и управления всеми инженерными данными об изделии;

CAD-система (Computer Aided Design, CAD) — система автоматизированного проектирования изделий;

CAE-система (Computer Aided Engineering, CAE) — система инженерных расчетов;

CAM-система (Computer Aided Manufacturing, CAM) — система разработки управляющих программ для станков и технологических линий.

Помимо основных систем, полное PLM-решение может также включать:

CAPP-систему (Computer Aided Production Planning, CAPP) — для планирования производственных процессов;

MPM-систему (Manufacturing Process Management, MPM) — для моделирования и управления производственными процессами;

систему цифрового производства (Digital Manufacturing – DM);

система поддержки эксплуатации, обслуживания и ремонта изделия (Maintenance, Repair and Operations or Overhaul – MRO) и другие.

Цифрово́й маке́т — совокупность электронных документов, описывающих изделие, его создание и обслуживание. Содержит электронные чертежи и/или трёхмерные модели изделия и его компонент, чертежи и/или модели необходимой оснастки для изготовления компонент изделия, различную атрибутивную информацию по компонентам (номенклатура, веса, длины, особые параметры), технические требования, директивные документы, техническую, эксплуатационную и иную документацию.

Состав цифрового макета

Система управления документами — один или несколько программных комплексов, организующих документы цифрового макета в единое целое и управляющая их жизненным циклом. В настоящее время в качестве системы управления используются системы PDM или PLM.

Система управления составом изделия — даёт возможность создавать абстрактную структуру изделия, не имеющую жёсткой связи с файлами САПР-систем, что позволяет легко изменять состав изделия в зависимости от конфигурационных вариантов или целевого исполнения. При наличии системы управления составом изделия возможно применять один и тот же цифровой макет для выпуска и обслуживания всех модификаций и исполнений изделия.

Система управления жизненным циклом документов — включает в себя средства коллективной работы по просмотру, верификации и утверждению новых документов и по внесению изменений в ранее утверждённые документы. При использовании электронной подписи или принятого на предприятии её аналога возможна разработка и эксплуатация изделия по полностью безбумажной технологии.

Система управления жизненным циклом изделия — является набором средств и настроек для представления цифрового макета на различных этапах создания и существования изделия: конструировании, производстве, обслуживании и утилизации.

Трёхмерная модель — совокупность файлов одной или нескольких САПР-систем, представляющих объёмные модели частей и компонент изделия. Взаимное и абсолютное позиционирование в небольших изделиях может управляться САПР-системой, для больших проектов управление позиционированием осуществляется PDM-системой.

Внутренняя разница и соединение CRM / PLM / SCM / MES и ERP

CRM (Customer Relationship Management)

Система управления взаимоотношениями с клиентами

PLM(product lifecycle management)

Управление жизненным циклом продукта

PLM содержит весь контент PDM (Управление данными о продуктах, управление данными о продуктах), функция PDM является подмножеством PLM. Однако PLM подчеркивает концепцию управления и использования всей информации в цепочке поставок в жизненном цикле продукта, что является существенным отличием от PDM.

PLM - это разновидность предприятия, которое применяется в одном месте, рассредоточено по нескольким местам, а также между компаниями, имеющими отношения сотрудничества в области исследований и разработок продуктов. Серия прикладных решений для создания, управления, распространения и применения информации жизненного цикла, которая может интегрировать человеческие ресурсы, связанные с продуктами.

SCM(Supply chain management)

Управление цепями поставок

Управление цепочкой поставок - это интегрированная идея и метод управления, которые выполняют функции планирования и контроля логистики от поставщиков до конечных пользователей в цепочке поставок. С точки зрения единого предприятия, SCM вращается вокруг основных предприятий, улучшая отношения вверх и вниз по цепочке поставок, интегрируя и оптимизируя информационные потоки, логистику и поток капитала в цепочке поставок для получения конкурентного преимущества предприятия. Система цепочки поставок может оптимизировать стоимость и стоимость продукции, и она в основном обслуживает производственные услуги предприятий.

SCM в основном планирует, планирует, развертывает, контролирует и использует различные материалы, средства, информацию и другие ресурсы в каждом звене поставок с помощью информационных средств для формирования пользователей, розничных продавцов и распределения Общая функция всего процесса поставок производителей, производителей и поставщиков закупок.

ERP (Enterprise Resource Planning)

Планирование ресурсов предприятия

ERP - это система управления информацией предприятия, предназначенная главным образом для комплексного управления материальными ресурсами, капитальными ресурсами и информационными ресурсами в обрабатывающей промышленности. ERP - это программное обеспечение для управления предприятием, которое может обеспечить интеграцию информации в реальном времени между регионами, отделами и даже компаниями, в основе которых лежит управленческий учет. Это интегрированное программное обеспечение для управления предприятием для управления материальными ресурсами (логистика), управления человеческими ресурсами (поток людей), управления финансовыми ресурсами (финансовый поток) и управления информационными ресурсами (информационный поток). ERP имеет очевидные характеристики, такие как интеграция, система, гибкость и управление в режиме реального времени.

Идея управления цепочкой поставок системы ERP выдвигает более высокие требования для предприятия, и это основной режим управления предприятием для процветания в информационном обществе и в эпоху экономики знаний.

MES (Manufacturing Execution System)

Система управления производственным процессом производственного предприятия

Система MES представляет собой совокупность системы управления производственной информацией, ориентированной на уровень исполнения цеха производственного предприятия. MES может предоставить предприятиям управление производственными данными, планирование и планирование, управление производственным планированием, управление запасами, управление качеством, управление персоналом, управление рабочим центром / оборудованием, управление инструментами, управление закупками, управление затратами, управление канбан проекта, производство Модули управления, такие как управление процессами, анализ интеграции данных низкого уровня и декомпозиция интеграции данных высокого уровня, создают надежную, надежную, всеобъемлющую и выполнимую платформу для совместного управления производством для предприятий.

MES может оптимизировать управление всем производственным процессом от заказа до завершения продукта посредством передачи информации. Когда на заводе происходит событие в реальном времени, MES может своевременно реагировать на него и сообщать о нем, а также использовать текущие точные данные для направления и обработки. Такая быстрая реакция на изменения в статусе позволяет MES сократить бесполезную деятельность на предприятии и эффективно направлять производственный и производственный процесс на заводе, что позволяет не только улучшить способность предприятия своевременно доставлять, улучшить поток материалов, но и улучшить Возврат на производство.

CRMиERPРазница и связь

Исходя из концепции управления, концепция управления ERP состоит в том, чтобы улучшить возможности планирования и контроля внутренних ресурсов компании, уделяя особое внимание удовлетворению клиентов и своевременной доставке, минимизируя различные затраты и повышая эффективность клиентов за счет повышения эффективности внутренних операций. Можно сказать, что качество обслуживания зависит от эффективности. Концепция CRM заключается в установлении, развитии и поддержании отношений с клиентами. Их философия отличается с точки зрения внимания: по сравнению с ERP-планированием внутренних ресурсов на уровне предприятия CRM уделяет больше внимания рынку и клиентам. Потому что сегодняшние клиенты могут не только связываться с различными продуктами и услугами через форму продаж, предоставляемую традиционным рынком, но также легко находить интересующие их продукты и услуги через колл-центр или Интернет. Их модели потребления изменились от пассивного принятия к активному выбору. Поэтому роль CRM в основном заключается в том, чтобы отдел напрямую контактировал с клиентами, в основном он предназначен для отделов маркетинга, продаж и обслуживания предприятия, включая управление всем жизненным циклом клиента и другими этапами. Он предоставляет предприятиям статистику по клиентам и приобретенным продуктам. Отслеживание и услуги и другие информационные средства и функции. То есть, если ERP является приложением комплексного управления на уровне предприятия, CRM является передовым в ERP, и его роль выходит за рамки прежних возможностей ERP. По сравнению с ERP-системами продукты CRM больше ориентированы на управление продажами, маркетингом, обслуживанием клиентов и поддержкой. Фактически ценность CRM заключается в том, чтобы подчеркнуть важность управления продажами, управления маркетингом, обслуживания клиентов и поддержки. Сама система CRM Можно рассматривать как часть широкого ERP, оба должны сформировать бесшовную замкнутую систему.

PLMиERPРазница и связь

SCMиERPРазница и связь

MESиERPРазница и связь

Основное внимание в ERP уделяется финансам, которые должны планировать ресурсы предприятия с точки зрения финансов.Разработаны также соответствующие модули с финансами в качестве основного, а окончательные управленческие данные также сосредоточены на финансовых отчетах. MES фокусируется на производстве, которое должно принимать в качестве целей управления качество продукции, своевременную поставку, использование оборудования, управление процессом и т. Д. Объем управления ERP больше, чем у MES, а управление MES более тонкое, чем у ERP. Как часть ресурсов предприятия, производственные ресурсы предприятия также входят в сферу управления ERP: существуют соответствующие функциональные модули, такие как планирование производства, сбор данных, управление качеством и управление материалами, поэтому их часто путают с MES. Тем не менее, область управления ERP в основном основана на рабочем центре.MES может быть более подробным для каждого производственного процесса, а также задание, контроль выполнения, сбор данных и планирование на месте для каждого процесса. Если ERP необходимо управлять на уровне процесса, требуется индивидуальная разработка.

ERP в основном реализует управление, заполняя формы и перелистывая формы.Производственные задачи, полученные на месте, передаются через формы, а данные о производстве на месте также собираются путем заполнения форм. MES применяет способ событий для реализации управления, изменения производственных заказов и условий производства на месте и немедленного запуска связанных событий через встроенный в MES механизм WIP, требующий от соответствующего персонала или оборудования соответствующих действий.

Читайте также: