Метано водородная смесь реферат

Обновлено: 28.05.2024

Метано-водородная смесь , уходящая из системы извлечения, кроме метана и водорода, содержит также этилен, этан и некоторое количество углеводородов Сз Таблица 29 иС4 ( табл. 29); расширение такой смеси может сопровождаться образованием жидкой фазы. [2]

Применение детандирования метано-водородной смеси в системе извлечения также может оказать существенное влияние на выбор параметров компрессии технологического газа, особенно при переработке газов с пониженным содержанием этилена. Детандирование, увеличивая степень извлечения этилена и улучшая общие энергетические показатели схемы, может обусловить целесообразность повышения давления цикла компрессии технологического газа. [3]

Процесс конверсии метано-водородных смесей до настоящего времени изучен недостаточно. [5]

Процесс конверсии метана в метано-водородных смесях в кипящем слое катализатора успешно осуществляется при больших объемных скоростях в расчете на исходный метан и достигается высокая степень его конверсии. Однако с уменьшением содержания СН4 в смеси высокая степень конверсии при той же температуре достигается при меньших объемных скоростях в расчете на метан. [7]

Более целесообразно применение адиабатического расширения метано-водородной смеси , уходящей из конденсатора или колонны. При расширении в турбодетандере температура газа снижается до - 130 - - - 140 С и ниже; при этом оставшийся в газе этилен переходит в конденсат и соответственно увеличивается степень извлечения этилена. Полученный при детандировании холод может быть использован в системе для охлаждения различных потоков. При применении детандирования может быть рекуперирована также значительная часть энергии сжатия пирогаза. [9]

Отсутствие зависимости скорости науглероживания от расхода метано-водородной смеси свидетельствует о том, что в принятых условиях внешняя диффузия не являлась лимитирующей стадией процесса. Наличие зависимости скорости науглероживания от размеров прессовок указывает на то, что процесс протекает во внутридиффузионной области. [10]

В качестве гидрирующего реагента можно применять метано-водородную смесь , содержащую 30 объемн. Повышение объемной скорости процесса приводит к уменьшению содержания в гидрогенизате этилбензола, кумола и фенола и повышению количества высококипящих продуктов ( ацетофенона, димеров а-метилстирола и при высоких скоростях - сложного фенола) и а-метилстирола. [12]

Приведены результаты исследования процесса науглероживания твердосплавных прессовок ВК6 метано-водородной смесью , содержащей 1 % метана. Изучено влияние некоторых технологических факторов на скорость науглероживания прессовок ВК6: содержание углерода в исходных твердосплавных смесях, габаритов прессовок, зернистости исходных твердосплавных смесей, зернистости и толщины слоя изолирующей засыпки. Полученные результаты хорошо интерпретируются на основе закономерностей внутридиффузионных процессов. [13]

В целом следует отметить, что процесс парокислородной конверсии метано-водородных смесей в кипящем слое под давлением успешно протекает при высоких объемных скоростях. [15]

Изобретение относится к способу получения метано-водородной смеси, для производства водорода и может быть использовано в химической промышленности для переработки углеводородных газов, а также в технологиях применения метано-водородной смеси, в том числе в системах аккумулирования электрической энергии.

Известен способ получения водородсодержащего газа из углеводородного сырья, водяных паров, воздуха, который включает компримирование и очистку сырья от соединений серы, паровую и паровоздушную каталитическую конверсию метана, конверсию оксида углерода, очистку полученной азотоводородной смеси от кислородсодержащих соединений, компримирование, использование неочищенного от соединений серы сырья в качестве топлива, утилизацию тепла дымовых газов и выделение их в окружающую среду и отличается тем, что часть сырья, равную 0,001-0,048 от количества углеводородного сырья, прошедшего очистку от соединений серы, сжигают в смеси с компримированным воздухом, а полученные дымовые газы в количестве 0,0146-1,685 от количества воздуха, направляемого на паровоздушную каталитическую конверсию метана, подают на паровоздушную каталитическую конверсию метана (патент RU 2196733, дата публ. 20.01.2003 - аналог).

К недостаткам способа следует отнести высокие капитальные затраты и металлоемкость процесса, сниженная эффективность использования сырья, низкая термодинамическая эффективность способа, связанная с затратами на компримирование воздуха, низкая степень конверсии метана и высокое содержание балластных газов (азот, аргон) в продуцируемом газе.

Известен способ конверсии метана с получением водородсодержащего газа, в котором в качестве источника сырья используют метансодержащий газ, проводят его адиабатическое окисление в каталитической реакции парциального окисления водяным паром и кислородсодержащим газом, перед смешением с метансодержащим газом и кислородсодержащим газом проводят электрический перегрев водяного пара до температуры 750-950°С (патент RU 2 571 147, дата публ. 20.12.2015 - прототип).

К недостаткам способа следует отнести высокие капитальные затраты и металлоемкость процесса, сниженная эффективность использования сырья, низкая термодинамическая эффективность способа, связанная с затратами на компримирование воздуха и/или получение кислорода, низкая концентрация водорода и высокое содержание балластных газов (азот, аргон) в продуцируемом газе.

Цель настоящего изобретения состоит в том, чтобы создать новый способ, позволяющий повысить эффективность конверсии метана и термодинамическую эффективность способа, снизить капитальные затраты и металлоемкость, уменьшить содержание балластных газов (азот, аргон) в продуцируемом газе и повысить содержание водорода, повысить пожаровзрывобезопасность способа.

Поставленная задача решается тем, что:

В способе получения метано-водородной смеси, в котором в качестве источника сырья используют метансодержащий газ, проводят его каталитическую конверсию в адиабатическом реакторе с подводом в него водяного пара, предварительно перегретого электрическим нагревателем, отличающаяся тем, что конверсию ведут без подвода кислородсодержащих газов, поддерживая температуру на выходе из реактора на уровне не выше 700°С.

• перегрев водяного пара ведут до температуры 800-950°С.

• при перегреве водяного пара в качестве нагревающего элемента используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления.

• проводят получение водяного пара за счет охлаждения продуктов паровой конверсии метана.

• проводят нагрев метансодержащего газа за счет охлаждения продуктов адиабатической конверсии метансодержащего газа.

• в реакторе паровой конверсии метансодержащего газа поддерживают температуру в диапазоне от 600°С до 950°С.

• для нагрева и восстановления катализатора применяют пусковую горелку.

• метансодержащий газ содержит низшие алканы, включая метан.

• давление метансодержащего газа выбирают в диапазоне от 0.1 до 9.0 МПа.

• расход водяного пара и метансодержащего газа увеличивают при увеличении электрической мощности перегревателя водяного пара.

• конверсию метансодержащего газа ведут в реакторе адиабатической паровой конверсии метансодержащего газа в присутствии катализатора, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды такие, как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия.

• объемное содержание водяного пара перед адиабатической реакцией паровой конверсии метансодержащего газа поддерживают в диапазоне от 2 до 8 раз большем, чем объемное содержание метана в метансодержащем газе.

• после отделения конденсата от продуктов адиабатической конверсии метансодержащего газа получают нагретую метано-водородную смесь, которую направляют на синтез вторичных продуктов и/или получение водорода.

На фигуре дана схема реализации способа, где 1 - метансодержащий газ, 2 - смеситель, 3 - перегретый водяной пар, 4 - электрический пароперегреватель, 5 - поток реакционного газа, 6 - реактор, 7 - катализаторная насадка, 8 - нагретая метано-водородная смесь, 9 - теплообменник, 10 - влажная метано-водородная смесь, 11 - водяной пар.

Примером реализации изобретения служит способ получения метано-водородной смеси, описанный ниже. В излагаемом примере осуществления изобретения в качестве метансодержащего газа 1 применяется природный газ - метан, что позволяет охарактеризовать особенности реализации изобретения применительно к процессам переработки природного и попутного газов.

После отделения конденсата от влажной метано-водородной смеси 10 смесь направляют на синтез вторичных продуктов и/или на получение водорода в установках мембранного, абсорбционного или адсорбционого разделения.

Перед смешением с метансодержащим газом 1 проводят электрический перегрев водяного пара до температуры 750-950°С, в качестве нагревающего элемента используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления, при подводе электроэнергии.

В реакторе 6 реакцию адиабатической конверсии метана ведут в зернистом слое в присутствии катализатора конверсии, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды такие, как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия.

Объемное содержание водяного пара 3 перед адиабатической реакцией поддерживают в диапазоне от 2 до 8 раз большем, чем объемное содержание метана в метансодержащем газе 1. При снижении отношения пар/газ ниже 2 снижается эффективность процесса и растут капитальные затраты, что связано либо с необходимостью увеличить поток рециркуляции газов в связи с низкой степенью конверсии при указанной ниже температуре нагрева потока либо с необходимостью увеличить температуру нагрева потока свыше 1000-1200°С, что заставит использовать более дорогие материалы для теплообменника. Повышение отношения пар-газ свыше 8 также вызовет снижение эффективности процесса в связи с необходимостью производить избыточный водяной пар.

В адиабатическом реакторе 6, соответственно, поддерживают температуру в диапазоне ориентировочно от 600°С до 950°С. Насадка катализатора адиабатического реактора 6 содержит в качестве активных компонентов металл, выбранный из группы родий, никель, платина, иридий, палладий, железо, кобальт, рений, рутений, медь, цинк, железо, их смеси или соединения. В качестве катализатора адиабатического реактора конверсии 6 предпочтительно использовать никелевый катализатор типа НИАП-03-01 или катализаторы марки KATALCO 25-4Q и KATALCO 57-4Q компании Johnson Matthey. Состав катализатора с изменением содержания платиноидов, а также металлов, влияющих на кинетику окисления оксида углерода водяным паром (реакция сдвига) позволит управлять содержанием водорода в конечном продукте.

В метансодержащем газе 1 содержатся низшие алканы, включая метан, что позволяет использовать для получения продукта легкие углеводороды различного типа: попутные газы, газы коксования, газ угольных пластов, продукты ферментации сельскохозяйственных или муниципальных отходов и газообразные потоки нефтепереработки, что расширяет сферу применения предложенного способа.

Давление потоков выбирают в диапазоне ориентировочно от 0.1 до 9.0 МПа, что позволяет уменьшить размеры аппаратов, снизить газодинамические потери и затраты на компримирование.

Из метано-водородной смеси 10 в узле выделения водорода (на фигуре не показан) могут выделять водород с помощью мембранной диффузии, короткоцикловой адсорбции или высокотемпературного электрохимического фильтра с протонной проводимостью. Задачи извлечения и концентрирования водорода в циклах нефте- и газоперерабатывающих производств успешно решаются с помощью мембранных и адсорбционных водородных установок. В частности, адсорбционные установки ГРАСИС, работающие на сверхкоротком цикле, предназначены для производства высокочистого водорода из газовых потоков и позволяют получать водород с чистотой до 99,9995% при минимальном падении давления в процессе разделения.

Нагрев водяного пара 3 производят за счет подвода электроэнергии, которую можно получать из электрической сети в периоды провала ее нагрузки, что позволяет снизить затраты на процесс и использовать предложенный способ для аккумулирования избыточной электроэнергии.

В таблице 1 представлены расчеты процесса, выполненные по апробированной методике (Ермолаев В.С, 2019).

Коррекцию температуры и состава газов в реакторе 6 могут проводить путем изменения расхода парогазовой смеси в смесителе 2 и соотношения ее компонентов. Для максимально полной конверсии метана и монооксида углерода поддерживают температуру на выходе из реактора на уровне не выше 700°С, что позволяет применять для выпускных устройств и трубопроводов недорогие марки аустенитных нержавеющих сталей типа Х18Н10.

Состав газа на выходе из реактора 6 приведен в таблице 2. Из таблицы видно, что газ состоит в основном из воды и водорода, при этом из-за низкой температуры газа на выходе из реактора наблюдется значительное количество метана и диоксида углерода. Температура выходящего газа составляет 607,1°С, что является очень низкой для проведения данного процесса. Данный результат обусловлен конструкцией реактора, который не предусматривает подвод теплоты. Результат можно улучшить увеличением температуры входящего газа.

Объем получаемого газа составляет 947,7 нм 3 /ч влажного газа или 507,7 нм 3 /ч сухого газа.

В таблице 3 представлен профиль температуры и объемной доли метана вдоль слоя катализатора в стационарном режиме работы реактора 6.

Как видно из представленных данных, низлежащий слой катализатора в катализаторной насадке 7 практически не работает. Низкая температура вышележащего слоя на расстоянии 1.5 м от входа в реактор 6 практически полностью прекращает химическую реакцию в нижнем слое катализатора.

Реактор 6, из-за отсутствия работающего горелочного устройства, ведет себя более стабильно.

Хорошо известное ограничение никелевого катализатора в катализаторной насадке 7 заключается в том, что при рабочей температуре реактора 6 металлический никель в катализаторе обладает устойчивостью лишь в восстановительной среде. Такая среда обычно обеспечивается газообразным топливом, так что при нормальной работе катализатор устойчив. Однако если подача метансодержащего газа 1 в реактор 6 будет прервана при рабочей температуре, среда внутри катализаторной насадки 7 становится окисляющей. В этих условиях металлический никель будет окисляться обратно в оксид никеля. Это окисление связано с увеличением объема более чем примерно на 40%, поскольку металлический никель, который был сформирован восстановлением спеченного оксида никеля, не будет при окислении формировать структуру исходного оксида никеля. В этом случае возникает мезопористость, которая обусловливает увеличение объема по сравнению с исходным оксидом никеля. Такое изменение объема при повторном окислении никеля может приводить к большим механическим напряжениям в структуре катализатора, что может приводить к его растрескиванию и к возможному разрушению.

Водяной пар 3 производят с помощью электрической энергии или атомных энергоисточников или солнечных коллекторов.

Таким образом, в предложенном изобретении удалось снизить капитальные затраты и металлоемкость производства водородсодержащего газа, повысить коэффициент конверсии низших алканов и термодинамическую эффективность способа, снизить содержание балластных газов (азот, аргон) в продуцируемом газе, повысить пожаробезопасность.

Полученные продукты - метано-водородная смесь и ее производные (водород, продукты синтеза) - могут затем использовать в химической промышленности и металлургии, для переработки углеводородов, а также в системах аккумулирования и транспорта энергии и как топливо в транспортных и стационарных энергоустановках.

Похожие патенты RU2730829C1

- Столяревский Анатолий Яковлевич

- Столяревский Анатолий Яковлевич

- Столяревский Анатолий Яковлевич

- Аксютин Олег Евгеньевич

- Ишков Александр Гаврилович

- Хлопцов Валерий Геннадьевич

- Казарян Вараздат Амаякович

- Столяревский Анатолий Яковлевич

- Столяревский Анатолий Яковлевич

- Столяревский Анатолий Яковлевич

- Столяревский Анатолий Яковлевич

- Столяревский Анатолий Яковлевич

- Столяревский Анатолий Яковлевич

- Столяревский Анатолий Яковлевич

Иллюстрации к изобретению RU 2 730 829 C1

Реферат патента 2020 года СПОСОБ ПОЛУЧЕНИЯ МЕТАНО-ВОДОРОДНОЙ СМЕСИ

Изобретение относится к способу получения метано-водородной смеси для производства водорода и может быть использовано в химической промышленности для переработки углеводородных газов, а также в технологиях применения метано-водородной смеси, в том числе в системах аккумулирования электрической энергии. Способ включает каталитическую конверсию метансодержащего газа в адиабатическом реакторе с подводом в него водяного пара, предварительно перегретого электрическим нагревателем, при этом конверсию ведут без подвода кислородсодержащих газов, поддерживая температуру на выходе из реактора на уровне не выше 700°С. Изобретение обеспечивает повышение термодинамической эффективности способа получения метано-водородной смеси и эффективности конверсии метана, повышение содержания водорода и уменьшение содержания балластных газов в продуцируемом газе, повышение пожаровзрывобезопасности, а также снижение капитальных затрат и металлоемкости. 12 з.п. ф-лы, 1 ил., 3 табл.

Формула изобретения RU 2 730 829 C1

1. Способ получения метано-водородной смеси, в котором в качестве источника сырья используют метансодержащий газ, проводят его каталитическую конверсию в адиабатическом реакторе с подводом в него водяного пара, предварительно перегретого электрическим нагревателем, отличающийся тем, что конверсию ведут без подвода кислородсодержащих газов, поддерживая температуру на выходе из реактора на уровне не выше 700°С.

2. Способ по п. 1, отличающийся тем, что перегрев водяного пара ведут до температуры 800-950°С.

3. Способ по п. 1, отличающийся тем, что при перегреве водяного пара в качестве нагревающего элемента используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления.

4. Способ по п. 1, отличающийся тем, что проводят получение водяного пара за счет охлаждения продуктов адиабатической конверсии метансодержащего газа.

5. Способ по п. 1, отличающийся тем, что проводят нагрев метансодержащего газа за счет охлаждения продуктов адиабатической конверсии метансодержащего газа.

6. Способ по п. 1, отличающийся тем, что в реакторе адиабатической конверсии метансодержащего газа поддерживают температуру в диапазоне от 600°С до 950°С.

7. Способ по п. 1, отличающийся тем, что для нагрева и восстановления катализатора применяют пусковую горелку.

8. Способ по п. 1, отличающийся тем, что метансодержащий газ содержит низшие алканы, включая метан.

9. Способ по п. 1, отличающийся тем, что давление метансодержащего газа выбирают в диапазоне от 0.1 до 9.0 МПа.

10. Способ по п. 1, отличающийся тем, что расход водяного пара и метансодержащего газа увеличивают при увеличении электрической мощности перегревателя водяного пара.

11. Способ по п. 1, отличающийся тем, что конверсию метансодержащего газа ведут в реакторе адиабатической конверсии метансодержащего газа в присутствии катализатора, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды, такие как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия.

12. Способ по п. 1, отличающийся тем, что объемное содержание водяного пара перед адиабатической реакцией паровой конверсии метансодержащего газа поддерживают в диапазоне от 2 до 8 раз большем, чем объемное содержание метана в метансодержащем газе.

13. Способ по п. 1, отличающийся тем, что после отделения конденсата от продуктов паровой конверсии метана получают нагретую метано-водородную смесь, которую направляют на синтез вторичных продуктов и/или получение водорода.

Хитан (Hythane) – это смесь состоящая из природного газа с добавлением водорода 5-10 % масс. (20-40% об.). Добавление Н2 повышает энергетику топлива и обеспечивает значительное снижение выбросов в окружающую среду и сокращение расхода топлива.

Еще более интересно применение [жидкого] хитана как топлива для ракета-носителей. Полагаю, по удельному импульсу и более простой топливной системе он будет превосходить жидкий водород.

Долго же я искал показатели растворимости водорода в жидком метане.

[По ходу обсуждения, получается, так и не нашел, хотя некоторые зацепки все же есть: температура замерзания и кипения метано-водородной смеси, возможность наличия азеотропной смеси водород-метан под давлением или без].

UPD. Может всё же Гитан? А то мусульмане не поймут ))

Комментарии

Добавление Н2 повышает энергетику топлива и обеспечивает значительное снижение выбросов в окружающую среду и сокращение расхода топлива.

Такой вопрос: выигрыш от снижения выбросов и расхода топлива перекроет потери на производство соответствующего количества водорода и подготовку смеси, или нет?

Паровая конверсия метана из природного газа и газификация угля.

На то и весь расчёт. Конверторщиков из развивающихся стран будут нагибать налогом на выбросы СО2, а радужные эльфы в неразвивающихся странах будут получать отличное топливо практически задарма.

Конечно, ведь у нас в Сибири обнаружены огромные залежи самородного алюминия. Дерипаска не даст соврать.

А вторичный алюминий на что.

Да и третичный тоже.

Лома третичного алюминия у барыг я еще не видел ))

gruzzy (7 лет 8 месяцев) 01:04-31/Дек/20

Если вы прочитаете, каким способом получают водород в промышленных масштабах, то снимете вопрос.

Долго же я искал показатели растворимости водорода в жидком метане.

А чего ж не привел?

Долго же я искал показатели растворимости водорода в жидком метане.

Критическая температура метана равна -82,5 °С, при обычном давлении он кипит при температуре -161,5 °С

При любых обычных уличных температурах метан может быть только газообразным независимо от давления.

Точнее жидкая фаза будет неотличима от газообразной.

ВладимирХ (9 лет 1 месяц) 15:51-30/Дек/20

А можно конкретные цифры?

Растворимость под давлением – до 40% по объему, есть в самом тексте.

Точнее это смешиваемость, но что-то мне кажется, растворимость будет подобных величин (связи ковалентные, молекулы неполярные).

ВладимирХ (9 лет 1 месяц) 19:05-30/Дек/20

Про смешиваемость - "бла-бла". Объективно - зависимость давления водорода над свободной поверхностью жидкого метана, зависимости от процентного содержания водород/метан в жидкой фазе.

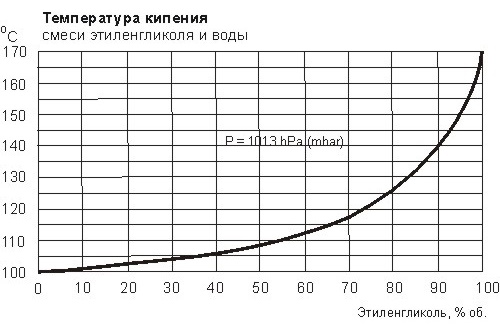

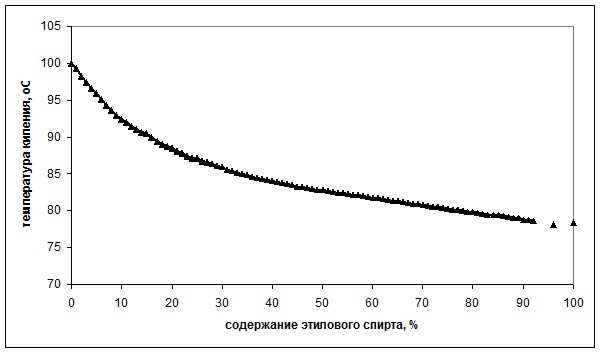

К сожалению, приходится опираться только на аналогии (которые есть благодаря вейперам и самогонщикам). Молекулы воды, спирта и этиленгликоля полярны, что не в пользу аналогии.

раствор водорода в жидком метане

Хоть кто-нибудь, хоть одним глазком видел жидкий метан? Именно метан, а не пропан или бутан!

Пожалуй, видели уже все ))

При помощи жидкого азота это довольно просто сделать. Но этот вопрос я ставил для бытового применения. Как ракетное топливо метан вполне годится.

Чего только люди не сделают, лишь бы ничего не делать.

Для ракетостроения это топливо будет прорывом. Останется в окислитель побольше O3 добавить.

N2O5 подойдет , конечно. Если ломом из кислородного бака его вынимать.

Чем он лучше простого кислорода?

Не криогенный окислитель. – Меньше геморроя с заправкой.

БОльшая плотность. – Меньше габариты баков.

А не боишься, что он сдетонирует?

этот газ весьма взрывоопасен. Традиционно "порогом" опасной концентрации газообразного озона считается 300-350 миллилитров на литр воздуха

А вот жидкий озон — та самая синяя жидкость, темнеющая по мере охлаждения — взрывается самопроизвольно.

Именно это мешает использовать жидкий озон как окислитель в ракетном топливе — такие идеи появились вскоре после начала космической эры.

"Наша лаборатория в университете возникла как раз на такой идее. У каждого топлива ракетного есть своя теплотворная способность в реакции, то есть сколько тепла выделяется, когда оно сгорает, и отсюда насколько мощной будет ракета. Так вот, известно, что самый мощный вариант — жидкий водород смешивать с жидким озоном… Но есть один минус. Жидкий озон взрывается, причем взрывается спонтанно, то есть без каких-либо видимых причин", — говорит представитель МГУ.

По его словам, и советские, и американские лаборатории потратили "огромное количество сил и времени на то, чтобы сделать это каким-то безопасным (делом) — выяснилось, что сделать это невозможно". Самойлович вспоминает, что однажды коллегам из США удалось получить особо чистый озон, который "вроде бы" не взрывался, "уже все били в литавры", но затем взорвался весь завод, и работы были прекращены.

"У нас были случаи, когда, скажем, колба с жидким озоном стоит, стоит, жидкий азот подливают туда, а потом — то ли азот там выкипел, то ли что — приходишь, а там половины установки нет, все разнесло в пыль. Отчего он взорвался — кто его знает", — отмечает ученый.

Как известно, власти Германии решили переводить свою промышленность и транспорт на водород, якобы с целью борьбы с выбросами соединений углерода (СО2), якобы влияющими на климат. Правительство Германии выделило сталелитейную и химическую промышленности в качестве ключевых секторов, в которых использование водорода могло бы существенно сократить выбросы СО2.

Вместе с тем правительство намерено инвестировать в проекты по производству водородных топливных элементов, а также грузовых и легковых автомобилей, работающих на водороде, и в развитие общенациональной и трансграничной сети водородных заправок.

Но ведь глобальная климатическая проблема является не региональной, внутриеэсовской, а именно глобальной! Какой же смысл бороться с выбросами CO2 в Германии — если еще больше СО2 в результате будет выброшено в воздух в Китае? Климату-то ПЛАНЕТЫ от этого не станет лучше, он же глобальный, ему всё равно, в каком месте планеты СО2 поступил в атмосферу.

Почему очередной? Мы наблюдали аналогичный перенос энергоемких грязных производств в развивающиеся страны из промышленно развитых государств-энергоимпортеров в 1970-е годы, когда резко выросли цены на нефть, и такой перенос обеспечивал последним частичную экономию (сдерживание роста издержек) за счет замещения более дорогой энергии (энергетическая составляющая издержек) более дешевым живым трудом (затраты на рабочую силу в издержках).

Является ли водород чистым или нечистым, должно зависеть не от присутствия (CН4) или отсутствия (Н2О) молекул углерода на входе в процесс производства водорода, а от наличия или отсутствия выбросов CO2 на выходе из этого процесса. Это довольно очевидно техническому специалисту, но индоктринированные зелеными бесами европейские СМИ ничего об этом не хотят и слышать.

Еще одним существенным, но малозаметным для непрофессионалов элементом подмены понятий является некорректная расшифровка термина CCS/CCUS — названия технологии, повсеместно рассматриваемой за рубежом как один из основных инструментов решения климатической проблемы.

CCS — carbon capture and storage — улавливание и хранение углерода.

CCUS — carbon capture utilization and storage — улавливание, использование и хранение углерода.

Первая подмена понятий здесь — замена в термине CCS/CCUS экологически вредной (как считается теоретиками глобального потепления) газообразной двуокиси углерода (CO2) на климатически нейтральный твердый углерод (С).

Видите ли — твердый углерод (печная сажа) на климат никак влиять не может, более того — она сама по себе ценное сырьё для различных производств (например, для производства красок и резиновых изделий).

Когда же речь идет о расшифровке U (использование), то основное направление использования CO2 — это его закачка в продуктивные пласты нефтяных месторождений для повышения нефтеотдачи. Но это означает его применение, а значит, и получение CO2, в апстриме, у производителя, вблизи устья добывающих скважин. То есть выделение CO2 просто переносится в другое место и растягивается по времени.

Внимание, вопрос: а почему так? Почему ЕС с упорством барана кидается в самую неэффективную технологию электролиза воды электричеством, получаемым от китайских ветряков?

Однако давно просчитано, что на основе электролиза и ветряков эта задача не решается даже до 2050 года, без параллельного производства и использования водорода, получаемого из природного газа. То есть всё это — одно большое надувательство.

Политики создают иллюзию решения, сливают в неё кучу бюджетных денег, попутно грея свои руки на этом, ну а когда ничего не выйдет — они уже будут далеко, греть своё пузо на пляже в тропиках.

В конечном счете на этом погреет руки снова Россия, о чем рассказывается в материале «Водородная дубинка Путина«. Но это уже другая история.

Самое смешное, что русские еще в 2018 году развернули перед ЕС разумный план сокращения выбросов CO2 в Европе. План состоял из трех этапов:

Первый шаг — замещение угля газом в электроэнергетике и жидкого топлива компримированным и (или) сжиженным природным газом (КПГ/СПГ) на транспорте. Это структурная декарбонизация. Она не требует вообще никаких новых технологий, довольно дешева, и обеспечивает сокращение выбросов CО2 примерно на 18%.

Второй шаг — на основе производства метано-водородной смеси на компрессорных станциях (КС) и ее использование в качестве топливного газа вместо метана на этих КС и на электростанциях, что позволит снизить выбросы CO2 уже примерно на треть (около 35%). Тут используется ровно та же инфраструктура, по которой раньше подавался метан — а теперь подается метано-водородная смесь. Подстройка котлов и газовых турбин под такую смесь требует минимальных изменений.

Третий шаг — глубокая декарбонизация на основе перехода к производству водорода из метана без выбросов CO2. Вот тут уже придется и потребителей переводить на водород — а это другие автомобили, другие заправочные станции и так далее. Но выбросы CO2 удастся снизить на 80%.

Самое же главное в российском плане — он позволяет оценить влияние снижения выбросов CO2 на климат до того, как будут сделаны дорогостоящие инвестиции в переход на чистый водород. И если этого влияния нет — то нет и смысла переходить к третьему этапу.

Как нетрудно догадаться, русский план был с негодованием отвергнут еврогеями. Только водород, только хардкор.

Читайте также: