Металл как конструкционный материал реферат

Обновлено: 30.06.2024

Мир разнообразных конструкций - промышленных, строительных, бытовых - разнообразен и многогранен, но он немыслим без материалов, из которых эти конструкции создаются. Конструкционные материалы содержат небольшое количество неизбежных примесей, образовавшихся естественным путём, причём основная часть примесей присутствует там намеренно.

Что такое конструкционные материалы?

Они отвечают трём требованиям – имеют определённую структуру и уровень свойств, а также пригодны для изготовления каких-либо изделий. Вещества, имеющие жидкую или пастообразную консистенцию, в эту группу не входят.

Большинство материалов для конструкций производятся искусственным способом из специально обработанных или подготовленных составляющих. Некоторые материалы являются веществами природного происхождения, основные свойства которых при обычной обработке не изменяются.

Разновидности конструкционных материалов

Основные конструкционные материалы подразделяют на металлические и неметаллические. Первая группа включает в себя чёрные (сталь, чугун) и цветные металлы и сплавы. Вторая более разнообразна: туда входят:

- механические композиты (бетон, цемент);

- древесина;

- природный камень;

- пластмассы, которые могут существовать в виде изомеров – атомов, соединённых между собой разными видами химических связей.

К отдельной группе относят химические композиты, в структуре которых одновременно присутствуют атомы металлов и неметаллов. Достижения современного материаловедения ежегодно приводят к созданию принципиально новых типов конструкционных материалов. Свойства композитов зависят от устойчивости соединения нескольких природных или искусственных веществ, которые получены в определённых условиях. Каждый из конструкционных материалов имеет определённые свойства, соответственно которым устанавливаются области его рационального применения.

Из чёрных металлов и сплавов главнейшее значение имеет сталь и её сплав с графитом – чугун. В качестве цветных металлов наибольшее распространение получили алюминий, медь, никель, титан и их сплавы. Они востребованы практически во всех отраслях промышленного производства, аграрном деле, строительстве, связи.

Типовым представителем механических композитов считается бетон, состоящий из смеси цемента, таких заполнителей, как песок, гравий или щебень, а также воды. Параметры бетона зависят от соотношений, используемых при расчете смеси. Поэтому поставщики бетона обычно предоставляют свойства материала и результаты испытаний для каждого конкретного случая.

Древесина считается конструкционным материалом, если потребительские свойства позволяют использовать её для производства компактной, долговечной продукции. Например, деревья-кустарники, хотя и имеют структуру древесины, могут использоваться только в качестве сырья для лесохимической или целлюлозно-бумажной промышленности.

Природные камни – граниты, базальт, кварц, представляют собой вещества магматического происхождения, образовавшиеся много тысячелетий тому назад вследствие извержения пород из недр Земли с их последующим застыванием. Возможна механическая (резание, шлифовка) или термохимическая (литьё) обработка природного камня.

Пластмассы – обширный класс искусственных веществ, которые создаются в результате контролируемого прохождения химических реакций. Номенклатура применяемых пластиков обширна и ежегодно пополняется новыми представителями.

Рассмотрим классификацию конструкционных материалов более подробно.

Металлические

Включают материалы, полученные переработкой руд чёрных и цветных металлов. Самородные структуры – золото, железо, свинец – в первичном виде не используются, поскольку не обладают теми потребительскими характеристиками, которые необходимы для долговечного применения.

Ведущее место среди металлов принадлежит стали – сплаву железа с не более чем 2% углерода. Особенностями стали являются:

- достаточно широкий диапазон марок;

- возможность видоизменять характеристики под воздействием температуры;

- доступность добычи исходного сырья;

- способность к вторичной переработке.

Большинство металлических материалов может проявлять интерметаллидные свойства, образуя новые многокомпонентные соединения.

Поскольку все виды конструкционных материалов тверды, прочны и сохраняют свою форму при повышенных температурах (исключение составляют только олово и свинец, которые используются в качестве припоев), то основные области их применения – строительство, промышленность, средства связи, медицина.

Неметаллические

Получаются как природным, так и искусственным способом. Например, образование изделий из камня – это производство, основанное на переработке естественных заготовок. Остальные виды – керамика, дерево, пластик – получены в результате процессов с искусственно полученными веществами (например, с цементом для бетона), либо с природными компонентами (в частности, для изготовления керамики используют глину).

Процессы, которые необходимы для получения неметаллов:

- Добыча исходного сырья – руды, древесины, химических соединений, используемых для производства пластических масс и т.д.

- Подготовка сырья к переработке. Для неорганических ископаемых сюда входят технологии обогащения, для органических (древесина, пластик) – различные механо-термические превращения.

- Получение продукции и её отделка, например, окраска, нанесение декоративных или технологических покрытий.

Конечные показатели материалов органического происхождения могут сильно отличаться от свойств исходного сырья, в то время как продукты из неорганических компонентов в целом сохраняют свои эксплуатационные показатели.

Композиционные

Композиты образуются только искусственными способами, для чего применяются механические (измельчение, дробление, резка), химические, термические и комбинированные операции.

В число последних входят:

- нагрев;

- уплотнение;

- охлаждение;

- растворение.

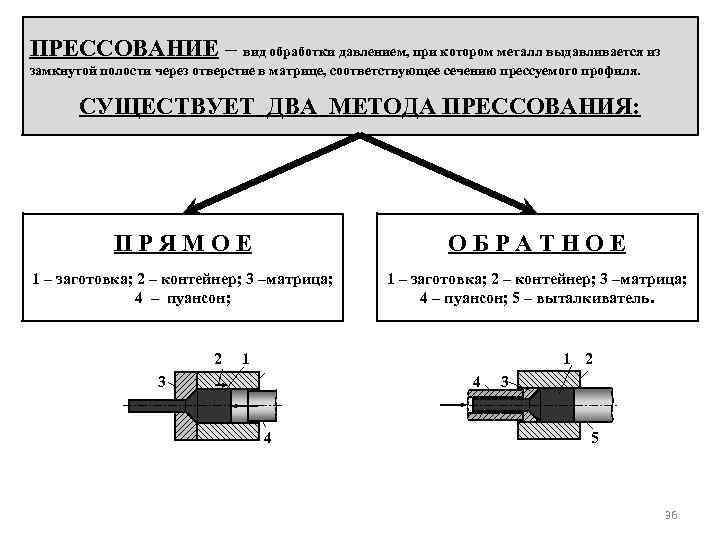

Нагрев и охлаждение используются для облегчения последующего формоизменения, уплотнение (прессование) – для преобразования заготовок в конечную продукцию, растворение – для ускорения обработки компонентов.

Для получения продукции, основой которой являются высокомолекулярные органические вещества, используют управляемые химические реакции, а для создания композитных конструкционных материалов с особыми свойствами - методы с применением высоких энергий. В результате направленного энергетического воздействия, например, лазерного луча или плазмы, исходная структура веществ необратимо изменяется. В результате образуется продукция, свойства которой в природном виде воспроизвести невозможно. Это направление материаловедения за последние годы развивается наиболее интенсивно, поскольку техника и потребности современного общества требуют материалов, которые обладали бы сочетанием нескольких противоречивых характеристик: например, высокой прочностью при малом весе.

Свойства конструкционных материалов

Их подразделяют на три группы – механические, физические и эксплуатационные.

Физические свойства конструкционных материалов - это параметры, которые можно измерить. Механические свойства считаются показателем поведения материала при различных условиях его нагружения. Эксплуатационные свойства определяют потребительскую ценность материала, например, долговечность и износостойкость.

Обычно все виды свойств рассматривают совместно.

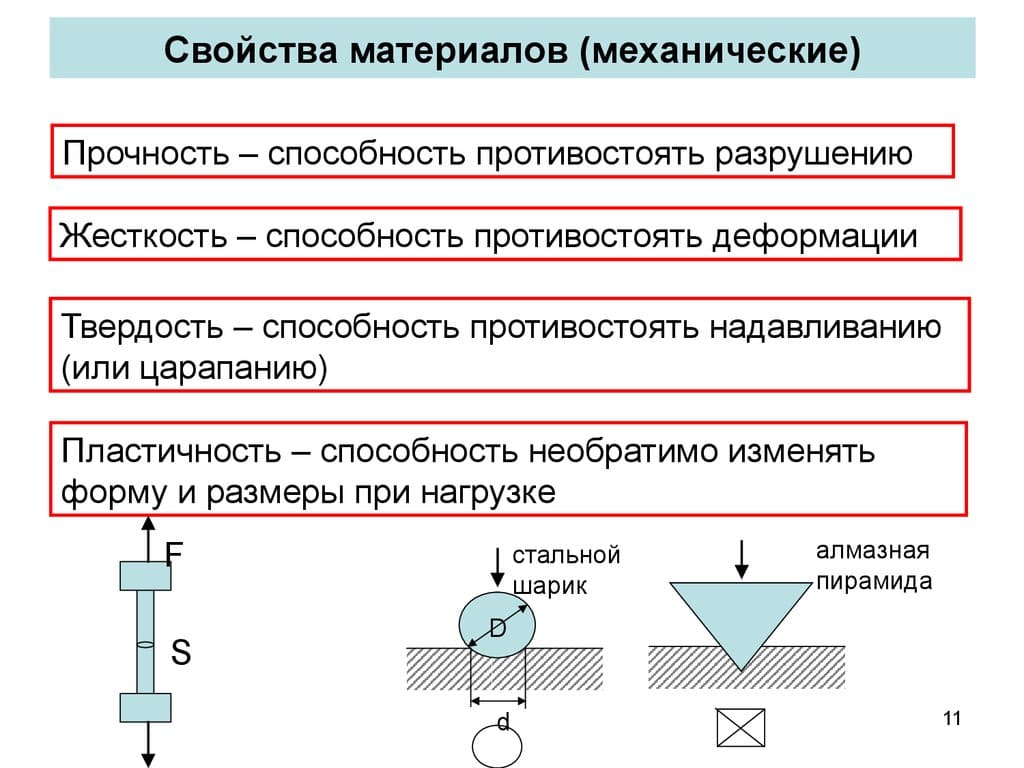

Механические свойства

Определяются химическим составом и внутренней структурой материала, например размером зерна или направлением волокон. На уровень этих свойств влияют условия обработки, особенно, если обработка сопровождается перестройкой внутренней структуры. Уровень механических свойств зависит от условий применения.

Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, верное понимание среды, в которой работает изделие, приводит к выбору оптимального материала.

Основные механические свойства:

- предельное сопротивление внешним нагрузкам – растяжению, сжатию, изгибу, сдвигу;

- деформируемость без потери целостности;

- упругость;

- удельная вязкость разрушения.

Физические свойства

Наряду с механическими определяют способность материала удовлетворять производственным требованиям, однако в большинстве случаев мало изменяются от условий внешней обработки.

Основные физические свойства:

- плотность;

- электропроводность;

- теплопроводность/теплоёмкость (иногда сюда же вносят температуропроводность);

- температуры перехода в различное структурное состояние;

- коэффициенты объёмного расширения.

Физические свойства могут измеряться непосредственно. Для каждого вида материала разработаны стандартные методики оценки, поэтому результат определяют узкие диапазоны значений. Выбор происходит обычно уже по заданным значениям физических параметров.

Технологические свойства

Используются для определения способности материала к обработке. Включают в себя пластичность и жёсткость, причём численные нормируемые параметры здесь отсутствуют. Технологические свойства конкретизируются для определённых условий обработки и устанавливаются исключительно по результатам испытаний на специализированном лабораторном оборудовании.

Эксплуатационные свойства

Необходимы для оценки долговечности/износотойкости изделия, которое изготовлено из данного конструкционного материала. Износостойкость - это мера способности материала противостоять контактному трению, которое может принимать различные формы:

- адгезию (сцепление;

- истирание;

- царапание, долбление;

- температурный износ.

Управление фактическими эксплуатационными показателями входит в число обязательных этапов конструирования детали или узла.

Химические свойства

Более значимы для материалов, состав которых может изменяться под влиянием внешних условий. К таким свойствам относят:

- стойкость против коррозии (для металлов);

- химическая стабильность (для пластика;

- инертность при воздействии внешних агрессивных сред.

Стабильность химических свойств имеет решающее значение при выборе типа композитов.

В своем реферате я хочу раскрыть темы, как история развития металлов и металлических конструкций, классификацию, используемые сырьевые материалы при их изготовлении, технологические процессы, свойства продукции, ТЭП при производстве.

Содержание работы

Введение 3

1. Историческая справка 4

2. Классификация 7

3. Сырьевые материалы 9

4. Основные технологические процессы и оборудование 10

5. Основные свойства продукции 14

6. Технико-экономические показатели 19

Заключение 21

Список использованной литературы 22

Файлы: 1 файл

реферат Гульшат.doc

Министерство образования и науки РФ

Казанский государственный архитектурно – строительный университет

Кафедра строительных материалов

МЕТАЛЛЫ В СТРОИТЕЛЬСТВЕ, МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

Выполнил: студент гр № 11-404

Проверил: к.т.н. доцент

Введение

Металлы – наиболее распространенные и широко используемые материалы в производстве и в быту человека. Особенно велико значение металлов в наше время, когда большое их количество используют в машиностроительной промышленности, на транспорте, в промышленном, жилищном и дорожном строительстве, а также в других отраслях народного хозяйства.

В технологии металлов изучаются свойства металлов, а также практика и теория их получения и обработки. Составными частями технологии металлов являются: металлургия, металлография, термическая обработка металлов, химико-термическая обработка, литейное производство, обработка металлов давлением, сварочное производство, обработка металлов резанием и электрическая обработка металлов.

В процессе развития перечисленных отраслей производства, в результате накопившихся опыта, знаний и их обобщения, а также развития смежных наук (физики, химии и др.), каждая из этих отраслей явилась предметом специальной науки под тем же названием.

Так, например, металлургия — наука, изучающая способы получения металлов и сплавов. Термическая обработка — наука об изменении механических и физических свойств вследствие нагревания и охлаждения сплавов и т. д.

Самостоятельной наукой является металлография, изучающая структуру (строение) металлов и зависимость их свойств от структуры.

В своем реферате я хочу раскрыть темы, как история развития металлов и металлических конструкций, классификацию, используемые сырьевые материалы при их изготовлении, технологические процессы, свойства продукции, ТЭП при производстве.

1. Историческая справка

История развития металлических конструкций в России

Понятие "металлические конструкции" включает в себя их конструктивную форму, технологию изготовления и способы монтажа. Уровень развития металлических конструкций определяется, с одной стороны, потребностями в них народного хозяйства, а с другой — возможностями технической базы: развитием металлургии, металлообработки, строительной науки и техники. Исходя из этих положений история развития металлических конструкций может быть разделена на пять периодов.

Первый период (с XII до начала XVII в.) характеризуется применением металла в уникальных по тому времени сооружениях (дворцах, церквах и т.п.) в виде затяжек и скреп для каменной кладки. Затяжки выковывали из кричного железа и скрепляли через проушины на штырях. Одной из первых конструкций такого типа являются затяжки Успенского собора во Владимире. По зрелости конструктивного решения выделяется металлическая конструкция, поддерживающая каменный потолок и пол чердака над коридором между притворами Покровского собора — храма Василия Блаженного. Это первая известная нам конструкция, состоящая из стержней, работающих на растяжение, изгиб и сжатие. Затяжки, поддерживающие пол и потолок в этой конструкции, укреплены для облегчения работы на изгиб подкосами.

Поражает, что уже в те времена конструктор знал, что для затяжек, работающих на изгиб, надо применять полосу, поставленную на ребро, а подкосы, работающие на сжатие, лучше делать квадратного сечения.

Второй период (с начала XVII до конца XVIII в.) связан с применением наклонных металлических стропил и пространственных купольных конструкций ("корзинок") глав церквей. Стержни конструкций выполнены из кованых брусков и соединены на замках и скрепах горновой сваркой. Конструкции такого типа сохранились до наших дней. Примерами служат перекрытия пролетом 18 м над трапезной Троице-Сергиевой лавры в Сергиевом посаде, перекрытие старого здания Большого Кремлевского дворца в Москве, каркас купола колокольни Ивана Великого, каркас купола Казанского собора в Петербурге пролетом 15 м и др.

Третий период (с начала XVIII до середины XIX в.) связан с освоением процесса литья чугунных стержней и деталей. Строятся чугунные мосты и конструкции перекрытий гражданских и промышленных зданий. Соединения чугунных элементов осуществляются на замках или болтах. Первой чугунной конструкцией в России считается перекрытие крыльца Невьянской башни на Урале. В 1784 г. в Петербурге был построен первый чугунный мост. Совершенства чугунные конструкции в России достигли в середине XIX столетия. Уникальной чугунной конструкцией 40-х годов XIX в. является купол Исаакиевского собора, собранный из отдельных косяков в виде сплошной оболочки.

Чугунная арка пролетом 30 м применена в перекрытии Александрийского театра в Петербурге. В 50-е годы XIX в. в Петербурге был построен Николаевский мост с восемью арочными пролетами от 33 до 47 м, являющийся самым крупным чугунным мостом мира. В этот же период наслонные стропила постепенно трансформируются в смешанные железочугунные треугольные фермы.

Сначала в фермах не было раскосов, они появились в конце рассматр иваемого периода. Сжатые стержни ферм часто выполняли из чугуна, а растянутые — из железа. В узлах элементы соединялись через проушины на болтах. Отсутствие в этот период прокатного и профильного металла ограничивало конструктивную форму железных стержней прямоугольным или круглым сечением. Однако преимущества фасонного профиля уже были оценены, и стержни уголкового или швеллерного сечения изготовляли гнутьем или ковкой нагретых полос.

Четвертый период (с 30-х годов XIX в. до 20-х годов XX в.) связан с быстрым техническим прогрессом во всех областях техники того времени и, в частности, в металлургии и металлообработке. В начале XIX в. кричный процесс получения железа был заменен более совершенным — пудлингованием, а в конце 80-х годов — выплавкой железа из чугуна в мартеновских и конвертерных печах.

Наряду с уральской базой была создана в России южная база металлургической промышленности. В 30-х годах XIX в. появились заклепочные соединения, чему способствовало изобретение дыропробивного пресса; в 40-х годах был освоен процесс получения профильного металла и прокатного листа. В течение ста последующих лет все стальные конструкции изготовлялись клепаными.

Сталь почти полностью вытеснила из строительных конструкций чугун, будучи материалом более совершенным по своим свойствам (в особенности при работе на растяжение) и лучше поддающимся контролю и механической обработке.

В России до конца XIX в. промышленные и гражданские здания строились в основном с кирпичными стенами и небольшими пролетами, для перекрытия которых использовались треугольные металлические фермы. Конструктивная форма этих ферм постепенно совершенствовалась: решетка получила завершение с появлением раскосов; узловые соединения вместо болтовых на проушинах стали выполнять заклепочными с помощью фасонок.

В конце прошлого столетия применялись решетчатые каркасы рамно-арочной конструкции для перекрытия зданий значительных пролетов. Примерами являются покрытия Сенного рынка в Петербурге пролетом 25 м, Варшавского рынка пролетом 16 м, покрытие Гатчинского вокзала и др.

Пятый период (послереволюционный) начинается с 20-х годов, с первой пятилетки, когда государство приступило к осуществлению широкой программы индустриализации страны. К концу 40-х годов клепаные конструкции были почти полностью заменены сварными, более легкими, технологичными и экономичными. Развитие металлургии уже в 30-е годы позволило применять в металлических конструкциях вместо обычной малоуглеродистой стали более прочную низколегированную сталь (сталь кремнистую для железнодорожного моста через р. Ципу в Закавказье и сталь ДС для Дворца Советов и москворецких мостов).

В начале 30-х годов стала оформляться советская школа проектирования металлических конструкций. В связи с развитием металлургии и машиностроения строилось много промышленных зданий с металлическим каркасом.

Стальные каркасы промышленных зданий оказались ведущей конструктивной формой металлических конструкций, определяющей общее направление их развития. Советская школа постепенно отходила от европейских схем компоновки поперечных рам каркаса, для которых характерны стремление приблизить конструктивную схему к расчетным предпосылкам и введение большого числа шарниров, что усложняло монтаж и изготовление конструкций. Такие схемы не отвечали требованиям эксплуатации в отношении поперечной жесткости зданий в связи с увеличением размеров пролетов, высоты и, главное, грузоподъемности и интенсивности движения мостовых кранов.

Требованиям эксплуатации и высоких темпов строительства в большей степени отвечали сложившиеся к тому времени схемы конструирования поперечных рам с жестким сопряжением колонн с фундаментами и ригелями. Советские проектировщики взяли за основу эти схемы и улучшили их путем аналитического определения оптимальных геометрических соотношений элементов, схемы решеток и т.п.

В годы Великой Отечественной войны 1941—1945 гг. несмотря на временную потерю южной металлургической базы и большой расход металла на нужды войны в промышленном строительстве и мостостроении на Урале и в Сибири широко использовались металлические конструкции, лучше других отвечавшие основной задаче военного времени — скоростному строительству.

В 50—70-е годы строительство металлических конструкций развивалось с соблюдением основных принципов советской школы проектирования, установленных еще в довоенный период: экономия стали, упрощение изготовления, ускорение монтажа. Для этих лет характерно широкое применение стали в промышленных сооружениях больших размеров с тяжелыми технологическими нагрузками. Построены такие уникальные промышленные здания, как сборочный цех пролетом 120 м с кранами грузоподъемностью 30 т, подвешенными к стропильным фермам на отметке 57 м, и двухпролетное здание с кранами грузоподъемностью 1200 и 600 т.[1]

2. Классификация

Классификация металлов может быть основана на различных признаках: по объему и частоте использования, физико-химическим свойствам и др.

По объему и частоте использования металлов в технике их можно разделить на металлы технические и редкие. Технические металлы — это наиболее часто применяемые; к ним относятся железо Fe, медь Си, алюминий А1, магний Mg, никель Ni, титан Ti, свинец РЬ, цинк Zn, олово Sn. Все остальные металлы — редкие (ртуть Hg, натрий Na, серебро Ag, золото Аи, платина Pt, кобальт Со, хром Сг, молибден Мо, тантал Та, вольфрам W и др.).

Железо в чистом виде используется чрезвычайно редко. Обычно используют железоуглеродистые (Fe-C) сплавы — стали и чугуны, которые образуют группу черных металлов. Все остальные представляют группу цветных металлов. На долю черных металлов приходится ~85 % всех производимых металлов, а на долю цветных -15 %.

По физико-химическим свойствам металлы можно разделить на шесть основных групп.

Магнитные — Fe, Co, Ni обладают ферромагнитными свойствами. Сплавы на основе Fe (стали и чугуны) являются главными конструкционными материалами; сплавы на основе Fe, Co и Ni являются основными магнитными материалами (ферромагнетиками).

Тугоплавкие — металлы, у которых температура плавления выше, чем у Fe (1539 °С); это W (3380 °С), Та (2970 °С), Мо (2620 °С), Сг (1900 °С), Pt (1770 °С), Ti (1670 °С) и др. Применяют их как самостоятельно, так и в виде добавок в стали, работающие, в частности, при высокой температуре.

Легкоплавкие — имеют 7^ ниже 500 °С; к ним относятся: Zn (419 °С), РЬ (327 °С), кадмий Cd (321 °С), таллий Т1 (303 °С), висмут Bi (271 °С), олово Sn (232 °С), индий In (156 °С), Na (98 °С), Hg (—39 °С) и др. Назначение их самое различное: антикоррозионные покрытия, антифрикционные сплавы, проводниковые материалы.

Из тугоплавких и легкоплавких металлов перечислены наиболее распространенные, хотя известны и такие тугоплавкие металлы, как, например, рений Re (3180 °С), осмий Os (3000 °С), ниобий Nb (2470 °С), а из легкоплавких — литий Li (180 °С), калий К (68 °С), рубидий Rb (39 °С), цезий Cs (28 °С).

Легкие металлы имеют плотность не более 2,75 Мг/м3; к ним относится А1, плотность — 2,7, Cs — 1,90, бериллий Be — 1,84, Mg —1,74, Rb — 1,53; Na — 0,97, Li — 0,53 Мг/м3 и др. Эти металлы 337 применяют для производства сплавов, используемых в конструкциях с ограничениями в массе.

Благородные — в электротехнике применяют Аи, Ag, Pt, палладий Pd, а также металлы платиновой группы: иридий 1г, родий Rh, осмий Os, рутений Ru. Эти металлы и сплавы на их основе обладают высокой химической стойкостью, в том числе и при повышенных температурах. Их используют в производстве ответственных контактов, выводов интегральных микросхем и других полупроводниковых приборов, термометров сопротивления и термопар, нагревательных элементов, работающих в особых условиях.

Редкоземельные — лантаноиды; их применяют как присадки в различных сплавах. Сплавы (RM) металлов группы железа (М) с редкоземельными элементами (R) являются весьма перспективными магнитотвердыми материалами.

Классифицируются металлы и по другим признакам, например в электротехнике по значению электропроводности: хорошо и плохо проводящие электрический ток; к первым относится большинство металлов, они хорошо проводят электрический ток и пластичные. Ко вторым — элементы V группы периодической системы Д.И. Менделеева — это висмут Bi, сурьма Sb, мышьяк As, они плохо проводят ток и хрупкие, их иногда называют полуметаллами.[2]

В качестве конструкционных материалов в машиностроении применяют углеродистые и легированные стали, чугуны, сплавы цветных металлов, металлокерамические изделия.

Наибольшее распространение имеют стали и чугуны.

Работа содержит 1 файл

Свременные конструкционные материалы.docx

Современные конструкционные материалы, характеристика, свойства, области применения.

В качестве конструкционных материалов в машиностроении применяют углеродистые и легированные стали, чугуны, сплавы цветных металлов, металлокерамические изделия.

Наибольшее распространение имеют стали и чугуны.

- по химическому составу: углеродистые (система Fe-C). Простые углеродистые стали имеют низкие механические свойства. Повысить механические характеристики и свойства углеродистых сталей можно разработкой широкого ассортимента сплавов – такими сплавами являются легированные стали. Их получают посредством добавления к углеродистым сталям различных легирующих элементов.

Введение этих элементов дает возможность получить стали с высокими механическими характеристиками, придать им специальные свойства (жаропрочность, коррозионную стойкость и др.).

- По содержанию легирующих компонентов (при выплавке вводят легирующие компоненты: Cr, Ti, Mn, Mo и др.) стали подразделяются на:

Низколегированные – до 2,5 % легирующих компонентов;

Седнелегированные – 2,5 – 10% легирующих компонентов;

Высоколегированные – свыше 10% легирующих компонентов.

- По степени чистоты:

Стали средней чистоты – 99,0 – 99,9% Fe;

Стали повышенной чистоты – 99,9 – 99,99% Fe;

Стали высокой чистоты – 99,99 и выше Fe.

- По способу производства:

- По назначению:

конструкционные – обыкновенного качества, углеродистые и качественные;

инструментальные – углеродистые, легированные;

специальные – углеродистые, низкоуглеродистые серофосфористые стали;

легированные – коррозионно-стойкие (хрома не менее 12%), жаростойкие (хром, кремний, алюминий); жаропрочные.

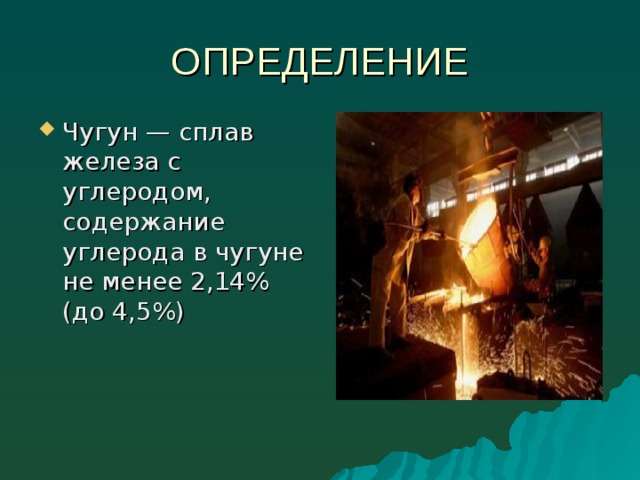

Чугуны. Чугун – сплав железа с углеродом (2-4,5%) и другими элементами.

Чугуны подразделяются на: белый – Fe3C; серый, с содержанием кремния до 4 %; высокопрочные чугуны (получают из серого путем модифицирования его магнием или цезием). Их используют для отливок коленчатых валов, зубчатых колес и др. Замена стальных деталей литыми из высокопрочного чугуна является экономически выгодной.

Если в высокопрочный чугун ввести небольшое количество никеля, хрома, молибдена и других элементов, получится легированный чугун, обладающий более высокой прочностью, износостойкостью, жаропрочностью.

Широкое применение в качестве конструкционных материалов нашли сплавы меди, алюминия, титана и других металлов.

Сплав меди с цинком называется латунью. Применяют латуни с содержанием цинка до 45%. Латунь с содержанием цинка 42-45% обладает максимальной прочностью, а с содержанием 30-32% цинка – наибольшей пластичностью.

Добавки к латуням никеля, железа, алюминия способствуют повышению их механических свойств, коррозионной стойкости. Латунь дешевле меди, а механическая прочность – выше.

Бронзы – сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием. Эти сплавы более прочны и коррозионностойки, чем медь. Используют для изготовления вкладышей подшипников, шестерен и других деталей приборов. Одним из наиболее легких конструкционных материалов является алюминий. Он обладает высокой тепло- и электропроводностью, теплоемкостью, высокой пластичностью, но низкими механическими свойствами. В чистом виде широко используется в электропромышленности. В машиностроении применяют сплавы алюминия. Наиболее известны дюралюмины – Au-Cu-Mg, силумины – Al-кремний.

Для получения сплавов титана с заданными механическими свойствами его легируют алюминием, хромом, оловом, молибденом и др. Сплавы титана обладают высокими механическими свойствами и коррозионной стойкостью. Применяют для обшивки сверхзвуковых самолетов, обшивки подводных лодок и др.

Для изготовления режущего и бурового инструмента, обладающего высокой твердостью, достаточной прочностью, в современной промышленности используют твердые сплавы. Состоят они из высокотвердых и тугоплавких карбидов вольфрама, титана, тантала, сцементированных металлической связкой (кобальт, реже никель).

Твердые сплавы превосходят инструментальные стали по твердости, стойкости и коррозии, но уступают им в прочности на изгиб, являются хрупкими. Важным свойством твердых сплавов является обеспечение твердости и режущих свойств инструмента при высоких температурах, возникающих в процессе обработки металлов (900-1000 0 С). Это свойство дает возможность повысить скорость резания при обработке металлов в 5-8 раз по сравнению со скоростями резания для инструмента из быстрорежущих сталей.

В промышленности нашли применение очень твердые материалы на основе кубического нитрида бора (боразон, эльбор). На их основе создан сплав гексанит. Твердость этого сплава превышает твердость алмаза, а температура, которую он выдерживает, достигает 1930 0 С. При работе резцом из гексанита производительность труда повышается в 10 раз.

Кроме металлокерамических твердых сплавов используют минералокерамические материалы. Они состоят из зерен оксидов металлов или синтетических минералов, соединенных синтетическим стеклом. Из наиболее употребляемых следует назвать микролит. Для его изготовления употребляют корунд (кристаллический оксид алюминия) с добавками оксида магния. Микролиты обладают большой химической стойкостью, твердостью, красностойкостью, но очень хрупки. Хрупкость и низкая прочность ограничивают область их применения. Они эффективно используются для обработки изделий из цветных металлов с небольшими глубинами резания, для чистовой обработки стальных и чугунных изделий.

В последнее время нашли применение керамико-металлические материалы (керметы). Их получают обработкой смеси керамических порошков с металлическими методами порошковой металлургии. Металлической связкой в керметах служат порошки никеля, железа, кобальта, хрома. Для работы при температуре 450-630 0 С используют сплавы на основе Al2O3 (оксида алюминия), при температуре не выше 1000 0 С – применяют керметы на основе карбида титана, при более высоких температурах – композиции на основе карбидов бора и кремния.

Керметы на основе боридов переходных материалов (борметы) отличаются высокой жаропрочностью. Они используются для изготовления деталей ракетных двигателей.

Широко применяют в промышленности магнитные, пористые и контактные материалы, полученные методами порошковой металлургии.

Конструкционные материалы – это материалы, на основе которых изготавливают детали для машин, инженерных сооружений и конструкций. Они в ходе работы неоднократно будут подвергаться механическим нагрузкам. Такие детали характеризуются большим разнообразием не только форменным, но и эксплуатационным. Их применяют в разных отраслях промышленности, с их помощью делают промышленные печи, детали для автомобилей, их используют в авиационной сфере. Задача производителя выполнить конструкционную деталь, готовую работать при разных температурах, в разных средах и с достаточно интенсивными нагрузками. Главным отличием продукции от остальных дополнений конструкций является их готовность долговременно принимать на себя максимальные нагрузки.

Виды, типы, классификации

Ввиду того что металлы являются практически самыми надежными и долговечными составляющими, конструкционные материалы изготавливаются в большей степени из них. Поэтому КМ классифицируются и распознаются по материалу, из которого были изготовлены. Зачастую из металлов предпочитают сталь из-за ее прочности, надежности и легкости в обработке.

- Металлические конструкционные материалы

За основу материалов берут сплавы, выполненные из стали, чугуна и железа. Данный вид имеет хорошую прочность, детали и элементы используются чаще других. Также используют сплавы с магнитными и немагнитными формами. Применяются цветные и не цветные сочетания металлов. Зачастую это алюминий, но в некоторых деталях возможно использование сплавов на его основе. Сплавы используют в том случае, когда деталь нужно деформировать и преобразовывать неоднократно. Из цветных также используют медь (бронзу), титан.

- Неметаллические конструкционные материалы

Неметаллические материалы стали использоваться гораздо позднее предыдущей группы. Развитие технологий помогло создать более дешевую альтернативу. При этом неметаллы также прочны и надежны. Неметаллические конструкционные материалы изготавливают из древесины, керамики, стекла и разных видов резины.

Композиционные материалы состоят из элементов, сильно отличающихся друг от друга по свойствам. Они позволяют создавать конструкции с заранее определенными характеристиками. Материалы применяют для повышения эффективности. Название состава задается материалом матрицы. Такие материалы все имеют основу. Композиты, имеющие металлическую матрицу – металлические, керамическую – керамические и так далее. Они созданы искусственным путем, материал, который получают на выходе, имеет новый комплекс свойств. Композиционные материалы могут включать в себя как металлические, так и с неметаллические составляющие.

Существует еще одна классификация, позволяющая распознать какой именно необходим материал для выполнения выбранной задачи – это разбор на виды по техническим критериям.

- Материалы с повышенной прочностью;

- Материалы, имеющие отличительные технологические возможности;

- Долговечные материалы (элементы, на эксплуатацию которых не влияют механические раздражители);

- Упругие конструкционные материалы;

- Неплотные материалы;

- Материалы устойчивые к природным воздействиям;

- Материалы, имеющие высокую прочность.

Сферы применения

Использование конструкционных материалов приходится на любую сферу, связанную со строением и производством. Наиболее широкий спектр в использовании получили электроэнергетическая, строительная и машиностроительная отрасли. Именно здесь собрание конструкций является первой частью для созидания большого проекта.

Читайте также: