Мэмс датчики давления реферат

Обновлено: 02.07.2024

Понятие давления первоначально основывалось на работе Евангелиста Торричелли, который некоторое время был учеником Галилея. Поставив в 1643 году эксперимент с блюдцами, заполненными ртутью, он сделал вывод, что атмосфера оказывает давление на Землю. Другой великий физик Блэйз Паскаль в 1647 году вместе со своим зятем Перье провели еще один опыт: они измеряли высоту ртутного столба у подножия и на вершине горы Puy de Dome. При этом они обнаружили, что давление действующее на столбик ртути зависит от высоты подъема.

Содержимое работы - 1 файл

давление.docx

1. Общие понятия о давлении

Понятие давления первоначально основывалось на работе Евангелиста Торричелли, который некоторое время был учеником Галилея. Поставив в 1643 году эксперимент с блюдцами, заполненными ртутью, он сделал вывод, что атмосфера оказывает давление на Землю. Другой великий физик Блэйз Паскаль в 1647 году вместе со своим зятем Перье провели еще один опыт: они измеряли высоту ртутного столба у подножия и на вершине горы Puy de Dome. При этом они обнаружили, что давление действующее на столбик ртути зависит от высоты подъема. Свой прибор, который они использовали в этом эксперименте, Паскаль назвал барометром. В 1660 году Роберт Бойль сформулировал закон: «Для заданной массы воздуха при известной температуре произведение давления на объем является постоянной величиной. В общем виде, все материалы можно разделить на твердые тела и жидкие среды. Под термином жидкая среда здесь понимается все, что способно течь. Это могут быть как жидкости, так и газы, поскольку между ними не существует серьезных различий. При изменении давления жидкости превращаются в газы и наоборот. К жидким средам невозможно приложить давление ни в каком другом направлении, кроме перпендикулярного к поверхности. При любом угле кроме 90° жидкость будет просто соскальзывать или стекать. Для жидкой среды в стационарных условиях давление можно выразить через отношение силы F, действующей перпендикулярно поверхности, к площади этой поверхности А :

Давление имеет механическую природу, и поэтому для его описания можно использовать основные физические величины: массу, длину и время. Хорошо известен факт, что давление сильно меняется вдоль вертикальной оси, тогда как на одинаковой высоте оно постоянно во всех направлениях. При увеличении высоты давление падает, что можно выразить следующим соотношением:

dp = -wdh ,

где w — удельный вес среды, dh — изменение высоты, a dp — соответствующее ему изменение давления.

Давление жидкой среды в замкнутом объеме не зависит от формы сосуда, поэтому при разработке датчиков давления такие параметры как форма и размеры часто бывают не очень существенными. Если на одну из сторон сосуда с жидкостью или газом действует внешнее давление, оно передается по всему объему без уменьшения его значения.

Кинетическая теория газов утверждает, что давление является мерой полной кинетической энергии молекул:

где КЕ — кинетическая энергия, V— объем, С 2 — среднее значение квадрата скоростей молекул, — плотность, N - число молекул в единице объема, R — универсальная газовая постоянная, а T— абсолютная температура.

В этом уравнении предполагается, что давление и плотность газов связаны линейной зависимостью, т.е. увеличение давления приводит к пропорциональному росту плотности. Например, при температуре 0°С и давлении 1 атм плотность воздуха составляет 1.3 кг/м 3 , в то время как при той же температуре, но давлении 50 атм — его плотность уже будет 65 кг/м 3 , т.е. в 50 раз больше. В отличие от газов плотность жидкостей мало меняется в широком диапазоне давлений и температур. Например, для воды при температуре 0°С и давлении 1 атм плотность составляет 1000 кг/м 3 , в то время как при той же температуре и давлении 50 атм — плотность равна 1002 кг/м 1 , а при температуре 100°С и давлении 1 атм — плотность равна 958 кг/м 3 .

1.1 Единицы измерения давления

В системе СИ единицей измерения давления является паскалъ: 1 Па=1Н/м 2 . Это значит, что давление 1 паскаль равно силе, равномерно распределенной по поверхности площадью 1 квадратный метр. Иногда в качестве технической единицы измерения давления применяется единица, называемая атмосфера, обозначаемая 1 атм. Одна атмосфера это давление, которое оказывает столб воды высотой 1 метр на площадку 1 квадратный сантиметр при температуре +4°С и нормальном гравитационном ускорении.

В промышленности применяется другая единица давления, называемая торр (это название дано в честь физика Торричелли), которая определяется как давление, создаваемое столбиком ртути высотой 1 мм при 0°С, нормальном атмосферном давлении и нормальной гравитации. Идеальное давление атмосферы Земли, равное 760 торр, называется технической атмосферой:

1атм = 760торр = 101.325Па .

1.2 Классификация.

Датчики давления классифицируются в зависимости от выбора опорного давления:

- датчики абсолютного давления: давление измеряется относительно вакуума;

- дифференциальные датчики давления: измеряют разность давлений в двух точках системы;

- манометры: измеряют давление, избыточное по отношению к атмосферному.

Датчики давления бывают трех типов, позволяющих измерять абсолютное, дифференциальное и манометрическое давление. Абсолютное давление, например, барометрическое, измеряется относительно давления в эталонной вакуумной камере, которая может быть как встроенной (рис. 2А), так и внешней. Дифференциальное давление, например, перепад давления в дифференциальных расходомерах, измеряется при одновременной подаче давления с двух сторон диафрагмы. Манометрическое давление измеряется относительно некоторого эталонного значения. Примером может служить, измерение кровяного давления, которое проводится относительно атмосферного давления. Манометрическое давление по своей сути является разновидностью дифференциального давления. Во всех трех типах датчиков используются одинаковые конструкции диафрагм и тензодатчиков, но все они имеют разные корпуса. Например, при изготовлении дифференциального или манометрического датчика, кремниевый кристалл располагается внутри камеры, в которой формируются два отверстия с двух сторон кристалла (рис. 1Б). Для защиты устройства от вредного влияния окружающей среды внутренняя часть корпуса заполняется силиконовым гелем, который изолирует поверхность кристалла и места соединений, но позволяет давлению воздействовать на диафрагму. Корпуса дифференциальных датчиков могут иметь разную форму (рис. 2). В некоторых случаях при работе с горячей водой, коррозионными жидкостями и т.д. необходимо обеспечивать физическую изоляцию устройства и гидравлическую связь с корпусом датчика. Это может быть реализовано при помощи дополнительных диафрагм и сильфонов. Для того чтобы не ухудшались частотные характеристики системы, воздушная полость датчика почти всегда заполняется силиконовой мазкой типа Dow Corning DS200.

Рис. 1.Устройство корпусов датчиков: А - абсолютного, Б - дифференциального давлений (напечатано с разрешения Motorola Inc)

Рис. 2. Примеры корпусов дифференциальных датчиков давления. (Напечатано с разрешения Motorola Inc)

2. Чувствительные элементы датчиков давления.

Принцип действия любого датчика давления заключается в преобразовании давления, испытываемого чувствительным элементом. В конструкцию практически всех преобразователей давления входят сенсоры, обладающие известной площадью поверхности, чья деформация или перемещение, возникающие вследствие действия давления, и определяются в процессе измерений. Таким образом, многие датчики давления реализуются на основе детекторов перемещения или силы, причиной возникновения которой является тоже перемещение. Чтобы подобный датчик давления имел практическую значимость, движение должно быть достаточно малым, чтобы оставаться в рамках предела упругости материала, но достаточно большим, чтобы его можно было определить с достаточным разрешением. Следовательно, тонкие гибкие компоненты используются при низком давлении и более толстые и жесткие при высоких давлениях

Чувствительные элементы, входящие в состав датчиков давления, являются механическими устройствами, деформирующимися под действием внешнего напряжения. Такими устройствами могут быть трубки Бурдона (С-образные, спиральные и закрученные), гофрированные и подвесные диафрагмы, мембраны, сильфоны и другие элементы, форма которых меняется под действием на них давления.

На рис. 3А показан сильфон, преобразующий давление в линейное перемещение, которое может быть измерено при помощи соответствующего датчика. Таким образом, сильфон выполняет первый этап преобразований давления в электрический сигнал. Он обладает относительно большой площадью поверхности, что дает возможность получать довольно существенные перемещения даже при небольших давлениях. Жесткость цельного металлического сильфона пропорциональна модулю Юнга материала и обратно пропорциональна внешнему диаметру и количеству изгибов на нем. Жесткость сильфона также связана кубической зависимостью с толщиной его стенок.

На рис. 3.Б показана диафрагма, применяемая в анероидных барометрах для преобразования давления в линейное отклонение. Диафрагма, формирующая одну из стенок камеры давления, механически связана с тензодатчиком, который преобразует ее отклонения в электрический сигнал. В настоящее время большинство датчиков давления такого типа изготавливаются с кремниевыми мембранами, методами микротехнологий.

Мембрана — это тонкая диафрагма, радиальное растяжение которой S измеряется в Ньютонах на метр (рис. 4.Б). Коэффициентом жесткости при изгибе здесь можно пренебречь, поскольку толщина мембраны гораздо меньше ее радиуса (по крайней мере в 200 раз). Приложенное давление к одной из сторон мембраны сферически выгибает ее. При низких значениях давления р отклонение центра мембраны zm и ее механическое напряжение т являются квазилинейными функциями давления (напряжение измеряется в Н/м 2 ):

где r — радиус мембраны, а g — ее толщина. Механическое напряжение мембраны считается постоянным по всей ее поверхности.

Наименьшая собственная частота мембраны:

где — плотность материала мембраны.

Рис. 3. А — стальной сильфон, используемый в датчиках давления (Servometer Corp., Cedar Grove, NJ), Б — металлическая гофрированная диафрагма, применяемая для преобразования давления в линейное перемещение

Рис. 4. Деформация мембраны под действием давления р

В данных уравнениях предполагается, что разрабатываемый датчик давления будет измерять отклонения мембраны. Поэтому далее необходимо выбрать метод преобразования полученного отклонения в электрический сигнал.

3. Методы измерения давления.

Давление, исходя из самых общих позиций, может быть определено как путем его непосредственного измерения, так и посредством измерения другой физической величины, функционально связанной с измеряемым давлением.

В первом случае измеряемое давление воздействует непосредствен но на чувствительный элемент прибора, который передает информацию о значении давления последующим звеньям измерительной цепи, преобразующим ее в требуемую форму. Этот метод определения давления яв ляется методом прямых измерений и получил наибольшее распростране ние в технике измерения давления.

На нем основаны принципы действия большинства манометров и измерительных преобразователей давления.

Во втором случае непосредственно измеряются другие физические величины или параметры, характеризующие физические свойства измеряемой среды, значения которых закономерно связаны с давлением ( температура кипения жидкости, скорость распространения ультразву ка, теплопроводность газа и т. д.). Этот метод является методом косвен ных измерений давления и применяется, как правило, в тех случаях, ког да прямой метод по тем или иным причинам неприменим, например, при измерении сверхнизкого давления (вакуумная техника) или при изме рении высоких и сверхвысоких давлений.

Микроэлектромеханические системы (МЭМС) представляют собой класс миниатюрных устройств и систем, изготовленных с помощью микрообработки процессов. Главный критерий при создании МЭМС – их размер. Обычно он не превышает 1 мм. Технологии МЭМС являются предшественником относительно более популярной области технологий, где размер устройств начинается от 100 нанометров.

Изначально термин МЭМС был придуман для обозначения миниатюрных датчиков и исполнительных механизмов, действующих между электрическими и механическими областями устройства. Постепенно термин эволюционировал вместе с самими МЭМС и охватил широкий спектр различных микроустройств, изготовленных при помощи микромеханической обработки.

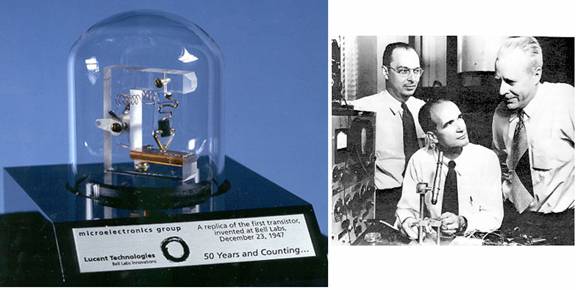

Изобретение точечного транзистора Уильямом Шокли, Джоном Бардином и Уолтером Браттейном в 1947 году послужило толчком к созданию МЭМС. Первый транзистор был размером с 1,3 сантиметра, что намного больше нынешних. Современные технологии позволяют создавать транзисторы диаметром около 1 нанометра.

В 1954 году К.С. Смит обнаружил и описал пьезорезистивный эффект – изменение электрического сопротивления полупроводника или металла под воздействием механической нагрузки. В отличие от пьезоэлектрического эффекта, пьезорезистивный эффект вызывает изменения только в электрическом сопротивлении, а не в электрическом потенциале.

В результате экспериментов стало понятно, что кремний и германий более чувствительны к давлению воздуха или воды, чем металлы. Во многих устройствах МЭМС, таких как тензодатчики, датчики давления и акселерометры, используется пьезорезистивный эффект в кремнии.

Результатом открытия этого эффекта в полупроводниках стало начало промышленного производства датчиков давления на основе кремния. В 1959 году компания Kulite первой поставила их производство на поток.

При создании транзисторов инженеры сталкивались с ограничением размера. Каждый транзистор нужно было подсоединять проводами ко всей остальной электронике. Тогда возникла необходимость в чем-то таком, что могло бы вмещать в себя транзисторы, резисторы, емкости и соединительные провода. Одна такая подложка позволила бы создавать миниатюрные устройства.

Схема Килби

В 1964 году компания Westinghouse Electric собрала первую серийную МЭМС. В устройстве, которое назвали резонансным затворным транзистором, были собраны механические и электронные компоненты. Транзистор работал как своеобразный частотный фильтр – пропускал электрические сигналы определенного диапазона.

Первое коммерческое применение МЭМС не заставило себя долго ждать: в 70-х годах Курт Петерсон из лаборатории IBM собрал микромеханический датчик давления, который нашел применение в датчиках кровяного давления.

В 1993 году компания Analog Devices стала первой серийно выпускать акселерометры МЭМС. В большинстве своем они использовались в автомобильной промышленности, но с годами область их применения расширилась до автономных систем навигации, игровых контроллеров, а также мобильных и компьютерных систем.

Области применения технологии МЭМС

В первые годы своего существования технология МЭМС оказалась революционной для многих областей науки, в том числе механики, акустики, оптики и других. Со временем появились уникальные решения и продукты в химической, биологической и медицинской области. МЭМС проникли в бытовую технику и электронику, автомобильную, биомедицинскую и аэрокосмическую промышленность.

Датчики давления

Первые микроэлектромеханические устройства, которые использовались 1980-х годах в биомедицинской промышленности – многоразовые датчики кровяного давления. Современные датчики давления МЭМС измеряют внутриглазное, внутричерепное, внутриутробное давление, а также используются во время ангиопластики.

По данным ВОЗ, глаукома – вторая самая частая причина слепоты после катаракты. Имплантируемые датчики давления позволяют непрерывно мониторить внутриглазное давление у пациентов с глаукомой. В здоровом глазу поддерживается давление в диапазоне 10-22 мм ртутного столба. Аномально высокое давление (>22 мм) и его колебания рассматриваются в качестве основных факторов риска развития глаукомы.

Это заболевание часто возникает без каких-либо заметных симптомов и боли, но может привести к необратимому и неизлечимому повреждению зрительного нерва. Без своевременного лечения страдает периферическое зрение и иногда наступает полная слепота.

Один из датчиков, измеряющих ВГД, показан ниже. Он представляет собой одноразовую контактную линзу с элементом датчика давления МЭМС. Датчик включает в себя петлю антенны (золотое кольцо), микропроцессор специального назначения – чип 2х2 мм и тензорезисторы для измерения кривизны роговицы в ответ на изменения внутриглазного давления. Петля антенны получает питание от внешней системы мониторинга и передает информацию обратно в систему.

Инерциальные датчики

Акселерометры МЭМС используются в дефибрилляторах и кардиостимуляторах. Пациенты, страдающие от учащенного или хаотичного сердцебиения, зачастую подвержены наиболее высокому риску остановки сердца или сердечного приступа.

Кардиостимулятор поддерживает нормальное сердцебиение путем передачи электрических импульсов к сердцу. В современных устройствах используются МЭМС-акселерометры, которые регулируют частоту сердечных сокращений в соответствии с физической активностью пациента.

Кроме того, инерциальные датчики МЭМС – акселерометры и гироскопы – использовались для разработки одной из самых необычных инвалидных колясок iBOT Mobility System. Сочетание нескольких датчиков позволяет пользователю управлять инвалидным креслом и регулировать высоту кресла, заставляя коляску балансировать на двух колесах. Таким образом человек в коляске может взаимодействовать с другими людьми лицом к лицу.

Измерительные преобразователи

Измерительные преобразователи нашли свое применение в слуховых аппаратах. Эти электроакустические приспособления используются для приема, усиления и направления звука в ухо. Таким образом слуховые аппараты компенсируют потерю слуха и делают аудиосигналы более различимой для пользователя.

Согласно статистике, 80% людей с частичной или полной потерей слуха не устанавливают слуховые аппараты. Причинами зачастую является нежелание признавать потерю слуха и социальные стереотипы, связанные с заблуждениями о ношении слуховых аппаратов. Следуя этим данным, многие производители вкладывают силы и деньги в миниатюризацию аппаратов, которая при этом не шла в ущерб производительности.

Технологии МЭМС позволяют уменьшить форм-фактор, стоимость и энергопотребление по сравнению с традиционными решениями. Так, например, Analog Devices, объем которого составляет всего 7,3 мм3, включает в себя микрофон МЭМС, подходящий в качестве слухового аппарата.

Микрогидродинамические системы

Микрогидродинамика представляет собой область научного знания, в которой рассматривается поведение малых объемов и потоков жидкостей. Типичная микрогидродинамическая система состоит из: игл, каналов, клапанов, насосов, смесителей, фильтров, датчиков и резервуаров.

Такие системы часто используются для проведения медицинских тестов у постели больного. Особую роль такие тесты и анализы играют в развивающихся странах, где доступ к больницам ограничен, а лечение обходится дорого. Диагностические микрогидродинамические системы используют телесные жидкости (слюну, кровь или образцы мочи) для предварительной подготовки образца для анализа, обнаружения искомого компонента в пробе вещества, а также для анализа данных и отображения результатов. Одной из самых широко известных и распространенных микрогидродинамических систем является тест на беременность.

Кроме того, эти системы используются для доставки лекарственных средств в конкретный орган человека. Так, при помощи микроигл осуществляется чрескожная доставка лекарственных средств. Существуют еще имплантируемые системы доставки (инсулиновая помпа, стенты с лекарственными препаратами) и непосредственно средства доставки лекарства (микро- и наночастицы).

Для больных сахарным диабетом в 2012 году была разработана специальная система доставки инсулина – JewelPUMP. Первая версия была установлена на одноразовый кожный пластырь и обеспечивала непрерывную подачу инсулина в организм человека. Вся система весила всего 25 граммов и вмещала до 5000 единиц инсулина, которого хватало на 7 дней без дополнительного пополнения или замены.

Микромеханические иглы

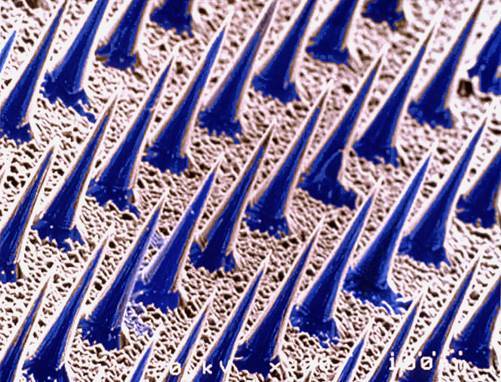

Современные технологии микрообработки позволяют изготавливать иглы размером менее 300 мкм, что является пределом традиционных методов обработки. Как правило, длина микроиглы МЭМС составляет менее 1мм. Их используют для доставки лекарственных средств, записи биомедицинских сигналов, взятия проб жидкостей, раковой терапии и микродиализа.

Часто такие микроиглы интегрируются в какое-либо устройство и используются в сочетании с системами микроканалов. Твердые и полые микроиглы изготавливаются при помощи микрообработки из кремния, стекла, металлов и полимеров. Они бывают разных форм – от цилиндрических до восьмиугольных.

Твердые микроиглы, изготавливаемые методом реактивного ионного травления кремния.

Микрохирургические инструменты

Малоинвазивная хирургическая процедура призвана обеспечить диагностику, мониторинг или лечение заболеваний путем проведения операций с очень маленькими разрезами или даже через естественные отверстия на теле человека. Преимущества такой хирургии перед традиционной открытой – меньше боли, минимальное повреждение тканей и количество рубцов, быстрое восстановление после операции, а зачастую и более низкая стоимость для пациента.

К общим процедурам малоинвазивной хирургии относят ангиопластику, катетеризацию, эндоскопию, лапароскопию и нейрохирургию. Микрохирургические инструменты на основе МЭМС являются наиболее приемлемыми технологиями в малоинвазивной хирургии.

Так для проведения процедуры ангиопластики, предназначенной для восстановления нормального кровотока через закупоренные артерии, используются сердечные стенты. Их вводят в кровеносный сосуд через катетер, чтобы расширить сосуд. Существует два основных типа стентов: металлические и полимерные стенты Полимерные, в свою очередь, подразделяются на рассасываемые и нерассасываемые. Очевидно, что первые являются более привлекательными, поскольку могут раствориться внутри тела после того, как выполнят свое предназначение.

С момента первого серийного выпуска МЭМС прошло уже более 50 лет. За это время технология биомедицинских МЭМС прочно вошла в нашу жизнь: с ее помощью стало возможным помогать людям с ограниченными возможностями, лечить серьезные заболевания и проводить безопасные хирургические операции. Технология продолжает активно развиваться благодаря созданию и открытию новых материалов, что позволяет уменьшать размеры МЭМС и тем самым расширять сферу их применения.

Введение

Стремительное развитие технологии микроэлектроники открывает широкие возможности оснащения современных изделий ракетно-космической, авиационной и гражданской техники новыми датчиками физических величин. Эти датчики являются основными элементами информационно-измерительных систем на различных этапах эксплуатации, отличающихся воздействием широкого диапазона температур, ионизирующих излучений и жестких электромагнитных помех. В связи с этим постоянно растут требования к устройствам сбора информации — датчикам и преобразователям физических величин.

Современный датчик должен иметь малые габариты и массу, высокую чувствительность, хорошую температурную стабильность и возможность предоставления выходной информации в цифровом виде. Используемые в настоящее время системы измерения физических величин базируются в основном на устаревших конструктивно-технологических решениях: потенциометрических, метал-лопленочных и фольговых тензорезисторах из сплавов металлов, применение которых ограничивает возможности улучшения метрологических и эксплуатационных характеристик и обеспечения работоспособности в экстремальных условиях. В то же время в технике широко применяются новые поколения датчиков физических величин, разработанных фирмами Kulite, Honeywell, Omega (США), Auxitrol (Франция), Druck (Великобритания) и др. на основе современных достижений микроэлектроники и микросистемотехники.

Типы микроэлектронных датчиков, созданных по МЭМС-технологиям, представлены в таблице.

Таблица. Типы микроэлектронных датчиков

| МЭМС-датчики | типы датчиков | Диапазоны измерений | Габариты, масса |

| Избыточного давления, тензорезистивные | ДДЭ-060, ДДЭ-073, ДДЭ-074, ДДЭ-081, ДДЭ-082, ДДЭ-084, ДДЭ-090, ДДЭ-096, ДДЭ-097, ДДЭ-114, ДДЭ-115, ДДЭ-116, ДДЭ-117, ДХП-096 | 0,01-300 МПа | 03,5-36 мм, 5-130 г |

| Абсолютного давления, тензорезистивные | ДАЭ-099, ДАЭ-100, ДАЭ-101, ДАЭ-102, ДАЭ-103, ДАЭ-104 | 0,01-60 МПа | 016 мм, 20-50 г |

| Абсолютного давления, емкостные | ЧЭ Э-024.001 | 0,05-1 МПа | 5*5 мм |

| Линейного ускорения, тензорезистивные | АЛЭ-037, АВЭ-001, АВЭ-002, АВЭ-003, АВЭ-004 | ±(500-100 000) м/с 2 | 24*24*8 мм, 100 г |

| Линейного ускорения, емкостные | АЛЕ-049, АЛЕ-050, АЛЕ-056, АЛЕ-057, АЛЕ-058, АЛЕ-060 | ±(5,6-1200) м/с 2 | 35*35*22 мм, 75 г |

| Угловой скорости (гироскоп), емкостные | МВГ-11.039 | 100-1000 ‘/с | 5*10 мм, 5 г |

| Частоты вращения, гальваномагнитные на магнитодиоде [2] | Вт 1855, ОМ-005, ОМ-006 | 60- 40 000 об./мин | 012 мм, 100 г |

| Деформации, тензорезистивные | ЕВ | ±3000 мкм/м | 5*5*0,05 мм |

Далее остановимся более подробно на технических решениях чувствительных элементов некоторых типов датчиков.

Тензорезистивные датчики избыточного давления

Основой чувствительного элемента датчика типа ДДЭ-060 является круглый плоский кремниевый кристалл, содержащий как интегральные тензорезисторы мостовой схемы, так и не воспринимающий давление терморезистор схемы компенсации ухода чувствительности. Кристалл сформирован по пла-нарной технологии и закреплен в металлическом корпусе с помощью ситаллоцемента. На основе аналогичного решения созданы датчики для измерения давления до 300 МПа, когда толщина кремниевого кристалла составляет 700 мкм.

В основе датчика типа ДДЭ-097 — двухслойный кремниево-стеклянный элемент, сформированный анодным соединением и закрепленный в керамическом корпусе.

Микромеханическая структура чувствительного элемента датчика типа ДДЭ-082 представляет собой кремниево-стеклянный узел. В нем стеклянное основание с вплавленной металлической трубкой с помощью анодной посадки герметично соединено с планарной поверхностью кристалла через адгезионное кольцо из поликристаллического кремния, нанесенного на кристалл поверх высоколегированных коммутационных шин из р + -кремния, соединяющих тензорезисторы, находящиеся на мембране, и контактные площадки, находящиеся на периферии кристалла (рис. 1) [3].

Рис. 1. Чувствительный элемент датчика типа ДДЭ-082

Особенность датчика типа ДДЭ-116 — в его миниатюрности. Чувствительный элемент содержит профилированный кремниевый кристалл толщиной 100 мкм и диаметром 2,5 мм с мембраной, состоящей из утолщенного периферийного основания и профиля с концентраторами механических напряжений, представляющими собой сочетание утонченных участков и жестких центров (рис. 2).

Рис. 2. Структура чувствительного элемента датчика: 1 — мембрана; 2 — утолщенное периферийное основание; 3 — концентраторы механических напряжений; 4 — тензорезисторы

Кремниевый кристалл соединен с помощью анодной посадки со стеклянным основанием (рис. 3).

Рис. 3. Чувствительный элемент датчика типа ДДЭ-116

Основные этапы изготовления кристалла датчика типа ДДЭ-116 [4]:

- формирование профилированной заготовки методом травления (пластина кремния с утоненной до 100 мкм центральной частью);

- формирование профилированной мембраны кристалла методом анизотропного травления;

- формирование термо- и тензорезисторов схемы методами диффузии и ионного легирования;

- плазмохимическое травление кремния во фторосодержащей среде до разделения пластины на круглые кристаллы с использованием защитной маски.

Тензорезистивные датчики абсолютного давления

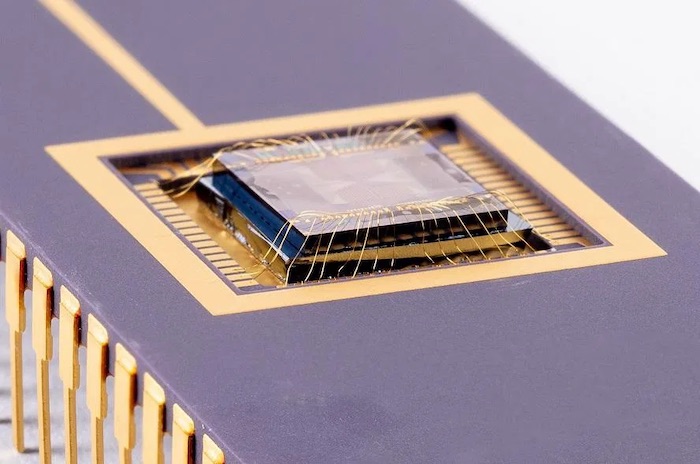

В основе конструкции датчиков данного типа лежат чувствительные элементы, представляющие собой профилированный кристалл, соединенный со стеклянным основанием. При этом образуется герметичная вакуумированная полость опорного давления. Технология изготовления чувствительного элемента датчика абсолютного давления предусматривает групповое анодное соединение профилированной кремниевой и стеклянной пластин в вакууме с последующим разделением алмазными дисками на отдельные чувствительные элементы. Благодаря использованию групповой технологии удалось достичь минимальных размеров этих чувствительных элементов: до 1*1 мм (рис. 4).

Рис. 4. Чувствительный элемент датчика абсолютного давления с габаритами 1×1 мм

Проведение анодного соединения возможно в условиях атмосферного давления, так же, как и в условиях вакуума.

Для реализации процесса анодного соединения необходимо удовлетворить следующие условия:

- Стекло должно обладать умеренными проводящими свойствами для обеспечения возникновения области объемного заряда.

- Температура должна быть достаточной для обеспечения точки размягчения.

- Металлическая оснастка не должна инжектировать носители заряда внутрь стекла.

- Шероховатость поверхности пластин должна иметь среднеквадратическое значение не более 1 мкм, а сама поверхность должна быть химически чистой.

- Пленка двуокиси кремния должна быть тоньше, чем 200 нм.

- Температурные коэффициенты материалов, подвергающихся анодной сварке, должны быть адекватны друг другу в пределах температурного диапазона проведения процесса.

Рассмотрим конструкцию чувствительного элемента, позволяющую поддерживать заданную долговременную стабильность степени вакуума в его полости.

Недостатком существующих чувствительных элементов датчиков абсолютного давления является невозможность достижения степени вакуума в вакуумированной полости выше, чем 1*10 2 мм рт. ст. Это происходит вследствие сопровождающего процесс анодной сварки поджатия полированных поверхностей стекла и кремния в местах соприкосновения подложки и пластины, что способствует образованию вакуум-плотного барьера, не позволяющего обеспечить требуемую степень вакуума и ограничивающего возможности повышения чувствительности и расширения температурного диапазона преобразователя.

В процессе откачки газовой среды из рабочей камеры экспериментальным путем установлено, что после достижения в вакуумиро-ванной полости преобразователя давления 1 * 10 -2 мм рт. ст. уменьшение значения давления в рабочей камере до 1*10 8 мм рт. ст. и увеличение времени выдержки преобразователя в ней, по крайней мере, до 4 часов не приводят к изменению давления внутри вакуумированной полости (рис. 5).

Рис. 5. Давление в рабочей камере (1) и вакуумированной полости (2) как функция времени

Образование вакуум-плотного барьера объясняется уменьшением зазора между стеклянной подложкой и кремниевой пластиной до значения, когда размер молекул газовой среды в вакуумированной полости преобразователя становится больше, чем зазор. В этом случае давление в полости преобразователя определяется оставшимися молекулами газовой среды. Как уже было сказано, при откачке воздуха это значение составляет 1*10 -2 мм рт. ст.

В процессе последующей анодной сварки, проводящейся при нагреве и механическом поджатии деталей, подключении к ним электрического потенциала 300-1000 В (положительный потенциал подается на кремниевую пластину), между кремниевой пластиной и стеклянной подложкой образуются связь типа ковалентной с энергией от 500 до 5000 кДж/моль. При этом сохраняется давление в вакуумированной полости преобразователя не ниже 1 * 10 -2 мм рт. ст., что является неприемлемым для создания преобразователей давления на диапазоны измерения менее 1 * 10 -2 мм рт. ст., а также создания преобразователей с широким температурным диапазоном. (При изменении температуры наличие остаточных молекул газовой среды, из-за ее температурного расширения в ваку-умированной полости, вызовет прогиб мембраны со стороны, обратной измеряемому давлению, а значит, и воздействие на мостовую схему, что приведет к появлению дополнительной погрешности.) С целью исключения данного недостатка разработана конструкция чувствительного элемента датчиков абсолютного давления, представленная на рис. 6.

Рис. 6. Конструкция чувствительного элемента датчиков абсолютного давления: 1 — кремниевая пластина; 2 — стеклянная пластина; 3 — тензорезистивная схема; 4 — локальные выступы; 5 — вакуумная полость; 6 — площадь соединения; 7 — зазор; 8 — зона соединения

Особенностью чувствительного элемента является наличие локальных выступов 4 в пределах площади соединения кремниевой и стеклянной пластин. Данное решение позволяет путем исключения вакуум-плотного барьера достичь в вакуумированной полости степени вакуума до 1* 10 -8 мм рт. ст., то есть равной ее значению в рабочей камере. В процессе анодной сварки, благодаря прикладываемому электрическому потенциалу, образуется адгезионная сила F, которая пропорциональна поверхностной плотности зарядов двойного слоя и оценивается как сила притяжения обкладок заряженного плоского микроконденсатора [5]:

где S — площадь контактирующих поверхностей, σ — удельный (на единицу площади) заряд обкладок двойного слоя, образующегося на этой площади. То есть для создания силы на единицу площади (квадратный метр) порядка 10 5 …10 6 Па (достаточного для физического контакта), необходим потенциал вполне конкретного порогового значения. Например, экспериментально установлено, что для закрытия щели, образованной локальными выступами объемом 1 мкм 3 (то есть имеющими размеры 1*1*1 мкм), между стеклянной подложкой и кремниевой пластиной площадью, в 10 раз превышающей общую площадь выступов, потенциал будет составлять значение 500 В, а время его воздействия на структуру — 4 мин. При этом между кремниевой пластиной и стеклянной подложкой образуется связь типа ковалент-ной с энергией от 500 до 5000 кДж/моль, а зона соединения между кремниевой пластиной и стеклянной подложкой практически равна по своим линейным размерам площади соединения (рис. 6).

Таким образом, наличие локальных выступов, сформированных на поверхности кремниевой пластины или стеклянной подложки в пределах площади их соединения, позволяет после проведения процесса анодной сварки достигать степени вакуума в вакуумируемой полости, равной степени вакуума в рабочей камере, вплоть до 1* 10 -8 мм рт. ст., за счет создания зазора, большего, чем размер молекул газовой среды внутри вакуумированной полости между соединяемыми деталями, и исключения вакуум-плотного барьера. Такое техническое решение в перспективе позволит создавать преобразователи давления с широким температурным диапазоном на диапазоны измерения до 1* 10 -8 мм рт. ст.

Емкостной акселерометр линейных ускорений

Основные этапы технологии изготовления чувствительного элемента акселерометра АЛЕ-049(050) (рис. 7) и его модификаций АЛЕ-056, АЛЕ-057, АЛЕ-058, АЛЕ-060 следующие:

Рис. 7. Чувствительный элемент акселерометра типа АЛЕ-049

Датчик угловой скорости (гироскоп)

Гироскоп представляет собой конструкцию, включающую в себя (рис. 8): • Инерциальную механическую плату чувствительного элемента, выполненную размерным травлением из монокристаллического кремния и содержащую две подвижные, подвешенные на консолях платы, являющиеся обкладками емкостных датчиков силы и положения. Для повышения чувствительности центральная плата содержит двусторонний вольфрамовый груз, присоединенный к кремнию диффузионной сваркой.

Рис. 8. Чувствительный элемент датчика угловой скорости

• Стеклянную плату-основание, содержащую выполненные по технологии напыления и фотолитографии пленочные алюминиевые емкостные обкладки датчиков силы и положения и коммутационные шины, а также глухое отверстие для перемещения массы.

• Измерительный блок, содержащий сцентрированные по обкладкам емкостей датчиков механическую плату и плату-основание, которые соединены между собой методом электростатического соединения кремния и стекла.

В настоящее время изготовлены и испытаны экспериментальные образцы гироэлемен-тов, ведутся работы по их доводке и практическому использованию [6].

Заключение

В результате проведенных работ по созданию микроэлектронных датчиков физических величин на основе МЭМС-технологий кремниевых микроэлектромеханических систем разработаны и освоены новые специальные технологические процессы:

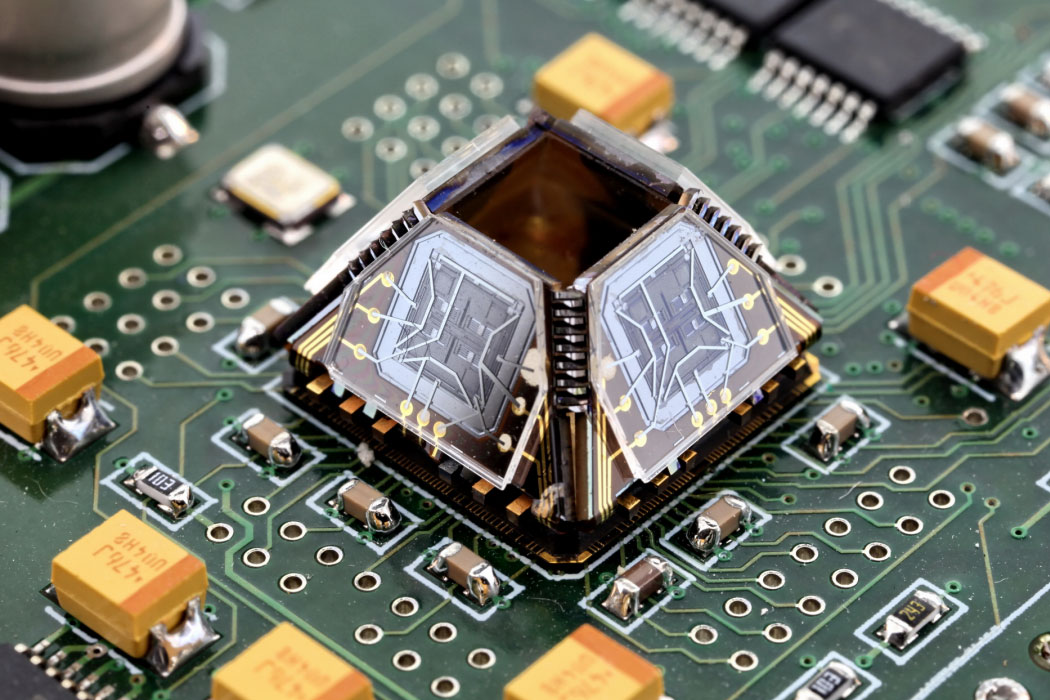

Микроэлектромеханическая система, или МЭМС, представляет собой миниатюрное устройство или машину, которая изготовлена как из механических, так и из электрических компонентов, используя методы микрообработки.

Термин "МЭМС" часто используется для описания как категории микромехатронных систем, так и технологического процесса, используемого для их изготовления. Некоторые МЭМС не имеют механических компонентов, но поскольку они преобразуют определенные механические сигналы в электрические или оптические, они классифицируются как МЭМС.

Размер МЭМС

Физические размеры МЭМС-устройств могут варьироваться от 20 микрометров до одного миллиметра. Они изготовлены из компонентов размером от 1 до 100 микрометров.

Хотя отдельные компоненты могут быть меньше ширины человеческого волоса, несколько модулей, расположенных в массивах, могут занимать площадь более 10 сантиметров.

МЭМС-устройства обычно содержат центральные устройства обработки данных (такие, как микропроцессоры) и крошечные инструменты, которые взаимодействуют с окружающей средой (такие, как микросенсоры).

Типы МЭМС

Существует две формы технологии коммутации МЭМС: омическая и емкостная.

1. Омические МЭМС-переключатели разработаны с использованием электростатических кантилеверов. Поскольку кантилеверы деформируются с течением времени, эти переключатели могут выйти из строя из-за износа контактов или усталости металла.

2. Емкостные переключатели управляются подвижной пластиной или чувствительным элементом, который изменяет емкость. Используя свои резонансные характеристики, они могут быть настроены так, чтобы превзойти омические устройства в определенных частотных диапазонах.

Как они построены?

Хотя интерес к производству МЭМС вырос в 1980-х годах, потребовалось почти два десятилетия, чтобы создать инфраструктуру проектирования и производства, необходимую для их коммерческого развития. Одним из первых таких устройств были струйные печатающие головки и контроллеры подушек безопасности.

Используя эту технологию, исследователи смогли создать проектор с микрозеркалами (который использует МЭМС) в конце 1990-х. Со временем микросенсоры стали более популярными: они постепенно интегрировались в различные типы датчиков, включая датчики излучения, магнитных полей, температуры и давления.

Сегодня МЭМС используются практически во всех интеллектуальных устройствах, и они стали гораздо более эффективными (с точки зрения производительности и энергопотребления), чем их более крупные аналоги. Они состоят из таких частей, как микропроцессоры, микроактюаторы, микросенсоры, несколько блоков обработки данных.

Изготовление МЭМС включает в себя те же методы, которые используются для создания интегральных схем и полупроводниковых приборов. Основными методами являются:

- Напыление: на специальную поверхность наносят тонкие слои (от 1 до 100 мкм) материала.

- Паттернирование: рисунок передается в материал с помощью процесса, называемого литографией.

- Травление : материал растворяется либо в химическом растворе, либо с использованием реактивных ионов для получения требуемой формы.

- Подготовка матрицы: После того, как МЭМС-устройства подготовлены на кремниевой пластине, отдельные матрицы разделяются, а затем нарезка пластин осуществляется с помощью охлаждающей жидкости или сухого лазерного процесса.

Кремний является наиболее распространенным материалом, используемым для создания МЭМС. Он легко доступен, недорог и имеет существенные преимущества, особенно в области микроэлектроники. Например, кремний очень мало страдает от усталости и почти не рассеивает энергию.

Некоторые МЭМС изготавливаются из металла с помощью процессов гальванизации, испарения и распыления. Металлы с высокой степенью надежности включают золото, платину, серебро, вольфрам, медь, титан и алюминий.

Полимеры также могут быть использованы для изготовления МЭМС-устройств, так как их можно производить в больших объемах, с различными характеристиками материала.

Чем МЭМС отличаются от NEMS?

NEMS (сокращение от наноэлектромеханических систем) - это класс устройств, имеющих электрические и механические характеристики на наноуровне. NEMS формируют следующий логический этап миниатюризации от MEMS.

Проще говоря, NEMS похожи на МЭМС, но имеют меньший размер: они содержат критические структурные элементы на уровне не более 100 нанометров (в атомном или молекулярном масштабе).

Хотя NEMS и МЭМС называются отдельными технологиями, они зависят друг от друга. Например, сканирующий туннельный микроскоп, который обнаруживает атомы, является устройством МЭМС.

В отличие от МЭМС, в технологии NEMS используются материалы на основе углерода, в частности алмаз, углеродные нанотрубки и графен. Благодаря значительным достижениям в области роста, манипуляций, знаний электрических и механических свойств графена, исследователи проявляют все больший интерес к графену для таких устройств NEMS, как датчики давления, резонаторы, акселерометры и т.д.

Примеры и применения

По мере того как МЭМС становятся более эффективными и дешевыми в производстве, они, как ожидается, будут играть решающую роль в IoT (интернет вещей) и домашней автоматизации. Распространенными коммерческими приложениями МЭМС являются:

- Акселерометры в транспортных средствах для различных целей, таких как электронный контроль устойчивости и срабатывание подушки безопасности

- Сенсорные системы охлаждения и отопления для систем управления зданием

- Оптический переключатель, используемый для переключения технологий и выравнивания для передачи данных

- Одноразовые датчики кровяного давления и датчики давления автомобиля из силикона

- Электростатические, электромагнитные и пьезоэлектрические микроуборочные комбайны (используются для сбора энергии)

- Маленькие микрофоны, барометры и гироскопы для поддержки приложений для смартфонов

Мировой рынок

Многие компании работают над проектами МЭМС. Небольшие фирмы предлагают инновационные решения и справляются с расходами на изготовление по индивидуальному заказу с высокой прибылью от продаж. Более крупные фирмы в основном производят в больших объемах недорогие детали или упакованные решения для конечных рынков, таких как электроника, биомедицина и автомобилестроение. Как правило, как малые, так и крупные компании инвестируют в исследования и разработки для создания новых технологий МЭМС.

Читайте также: