Механизация опиловочных работ реферат

Обновлено: 02.07.2024

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

. Общие сведения. Напильники

. Подготовка к опиливанию и приёмыопиливания. Контроль опиленной поверхности

. Механизация опиловочных работ

Библиографический список Введение Напильник - один из тех инструментов, с которым каждый мужчина знакомится ещё в детстве. А в месте со взрослением увеличивается и набор напильников, который редко кода покупается одним махом, наоборот, каждый инструмент подбирается под себя. Пора разобраться, какой же полный список этих изделий.

Ручная обработка напильником в настоящее время в значительной мере заменена опиливанием на специальных станках, но полностью вытеснить ручное опиливание эти станки не могут, поскольку пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную.

Напильники. Напильник- это стальной брусок определенного профиля и длины. . Общие сведения. Напильники

Опиливанием называется операция по обработке металлов и других материалов путем снятия незначительного слоя напильниками вручную или на опиловочных станках.

Напильниками слесарь придает деталям нужную форму и размеры, припасовывает детали одну к другой, подготавливает кромки деталей для сварки и выполняет другие работы.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и др. Припуски на опиливание оставляются небольшими - от 0,5 до 0,25 мм. Точность обработки опиливания составляет 0,2-0,05 мм (в отдельных случаях - до 0,001 мм).

Ручная обработка напильником в настоящее время в значительной мере заменена опиливанием на специальных станках, но полностью вытеснить ручное опиливание эти станки не могут, поскольку пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную.

Напильники. Напильник- это стальной брусок определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы, имеющие в сечении форму клина. Напильники изготавливают из стали У10А или У13А (допускается легированная хромистая сталь ШХ15 или 13Х), после насечки подвергают термической обработке.

Напильники различают по размерам насечки, ее форме, длине и форме бруска.

Виды и основные элементы насечек. Насечка на поверхности напильника образует зубья, которые снимают стружку с обрабатываемого материала. Зубья напильников изготавливают на пилонасекательных станках при помощи специального зубила, на фрезерных станках - фрезами, на шлифовальных станках - специальными шлифовальными кругами, а также путем накатывания, протягивания на протяжных станках (протяжками) и на зубонарезных станках. Каждым из указанных способов насекается свой профиль зуба. Однако независимо от способа изготовления каждый зуб имеет заданный угол α, угол заострения β и передний угол γ.

В напильниках с насеченными зубьями с отрицательным передним углом (γ = -12--15°) и сравнительно большим задним углом (α = 35-40°) обеспечивается достаточное пространство для размещения стружки. Угол заострения, образующийся при этом (β = 62-70°), обеспечивает прочность зуба.

Механизация опиловочных работ

Механизация опиловочных работ

Механизация слесарных работ является одним из путей повышения производительности труда и культуры производства. Механизация осуществляется в основном применением ручного электрического и пневматического инструмента, а также опиловочных машинок и станков.

Зачистка и полирование шлифовальными шкурками с помощью универсальных переносных машинок. Шлифовальную шкурку склеивают в виде колец и закрепляют на эластичном основании специальных разжимных головок, которые устанавливают на рабочих концах шпинделей универсальных электрических и пневматических машинок.

Для закрепления шкурки в оправке из инструментальной стали прорезают шлиц в ее торцовой части, в который вводят конец полотна шкурки. Затем шкурку навертывают на оправку, после 1,5 — 2 оборотов конец шкурки завертывают и хвостовиком напильника прижимают к торцу оправки. Таким образом шкурка надежно закреплена на оправке.

Отделочные операции производят шлифовальными шкурками с помощью специальных ручных механизированных инструментов (дисковых шлифовальных машинок), ручными, механизированными инструментами с абразивными лентами или на специальных ленточ-но-шлифовальных станках.

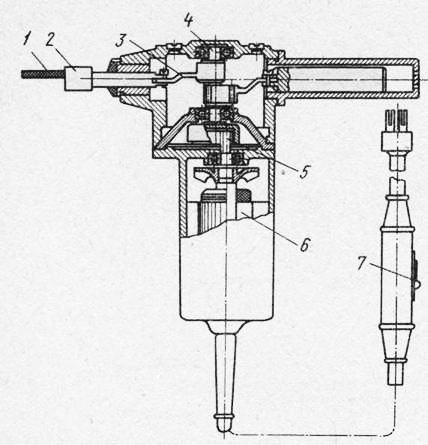

Электрический напильник конструкции Д. И. Судаковича предназначен для выполнения различных слесарных и сборочных работ. Длина хода напильника 12 мм, число двойных ходов в минуту 1500, мощность электродвигателя 120 Вт, рабочее напряжение тока 127 и 220 В.

Напильник работает следующим образом. Нажимом на кнопку включается электродвигатель. Вращение ротора электродвигателя через зубчатую пару передается коленчатому валу, на кривошипную шейку которого насажен шатун. При вращении вала шатун получает возвратно-поступательное движение, которое передается через шток напильнику, закрепленному в патроне.

Особенностью данного электронапильника является то, что его приводной механизм выполнен с двумя шатунами, один из которых соединен шарнирно с напильником, а другой — с балансиром, причем кривошип коленчатого вала привода расположен таким образом, что поступательному перемещению напильника в одном направлении соответствует перемещение балансира в обратном направлении. Благодаря такому устройству достигается взаимное гашение инерционных сил, вызываемых возвратно-поступательным движением напильника и балансира, и устранение вибрации инструмента при его работе.

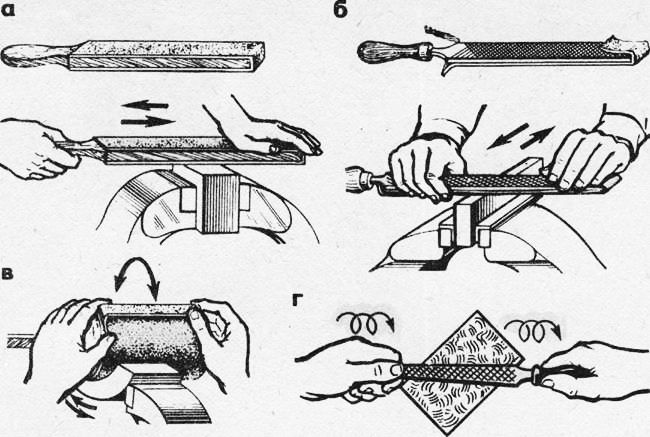

Рис. 1. Зачистка опиленной поверхности напильником со шлифовальной шкуркой (бумажной или тканевой):

а — абразивная шкурка, б — напильник со шкуркой и работа им, в зачистка вогнутой поверхности, г — отделка круговыми штрихами

Применение электронапильника повышает производительность труда примерно в пять раз по сравнению с работой, выполняемой обычным ручным напильником.

Механизированные ручные опиловочные машинки. Механизированные опиловочные машинки с вращающимися инструментами типа мелких фрез диагЛетром от 1,5 до 25 мм используются широко.

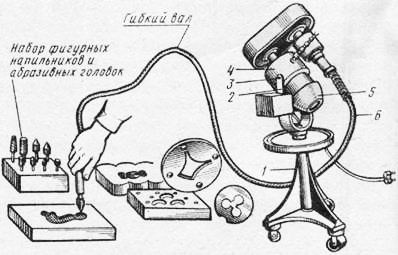

Универсальная шлифовальная машинка с гибким валом и прямой шлифовальной головкой, работающая от асинхронного трехфазного электродвигателя, имеет шпиндель, к которому крепят гибкий вал с державкой для закрепления рабочего инструмента.

Машинка имеет сменные прямые и угловые головки.

Сменные державки позволяют производить опиливание, шлифование в труднодоступных местах и под разными углами.

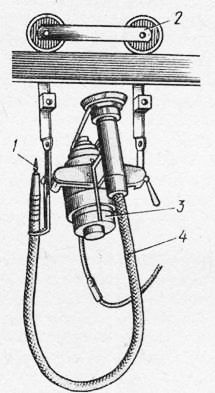

Подобной конструкции станки могут быть также и подвесными, которые удобны для использования на рабочем месте слесаря.

Опиловочные станки. Применяются два типа опиловочных станков: с возвратно-поступательным движением и вращательным движением, чаще всего с гибким валом (станки типа ОЗС ). На станках первого типа применяют напильники различного профиля с крупной и мелкой насечкой.

В опиловочных станках для обработки закаленных деталей (штампов и т. п.) применяют специальный алмазный инструмент.

Рис. 4. Опиловочно-за-чистная подвесная головка: 1 — инструмент, 2 — головка, 3 — электродвигатель, 4 — гибкий вал

Станки с гибким валом и вращающимися напильниками особенно удобны в изготовлении штампов, пресс-форм, металлических моделей ит. п.

Опиловочные станки бывают стационарные и переносные.

Передвижной опиловочно-зачистной станок ОЗС имеет стойку с вилкой, в которой закреплен электродвигатель с кнопочным пультом. Шарниры позволяют электродвигатель с укрепленной на нем головкой поворачивать в удобное для работы положение. Инструмент закрепляют в патроне, смонтированном на конце гибкого вала. Он получает вращательное движение.

Станок ОЗС имеет следующие приспособления: инструментодержатель №1 со сменными цангами для крепления инструмента с хвостовиком диаметром 6, 8 и 10 мм; инструментодержатель №2 для крепления инструмента с конусным хвостовиком № 0 и 1; полировальную головку, предназначенную для шлифования, полирования и снятия заусенцев; пистолет, превращающий вращательное движение гибкого вала в поступательное движение инструмента; напильник и ножовочное полотно; абразивный брусок или шабер.

К станку ОЗС прилагают крупные напильники, пальцевые фрезы, абразивные шлифовальные головки диаметром от 8 до 42 мм, войлочные резиновые и другие полировальные головки диаметром от 6 до 35 мм, сверла, развертки, зенковки и т. п.

Обрабатываемую деталь закрепляют на поворотном столе. Установка стола на нужный угол достигается с помощью винта.

Хвостовик напильника закреплен винтом в верхнем кронштейне, после чего верхний кронштейн опускают, при этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна. Правильность установки напильника между верхним и нижним кронштейнами проверяют угольником. В вертикальное положение напильник устанавливают с помощью винтов, имеющихся в верхнем кронштейне. Пуск и останов станка осуществляют нажимом на педаль.

При обработке деталей, не требующих высокой точности, эти станки обеспечивают повышение производительности труда в 4 — 5 раз по сравнению с ручной обработкой. На них можно обрабатывать детали различной формы (круглые, трехгранные, квадратные и т. п.), а также поверхности, расположенные под разными углами. Напильники к станку бывают различных сечений с конической заточкой на конце.

Стационарные опиловочные станки не позволяют производить обработку в труднодоступных местах. В этом случае применяют переносные электрические и пневматические машинки.

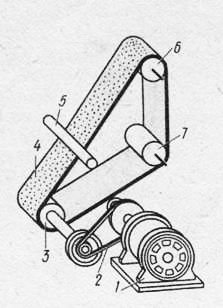

Ленточно-шлифовальный станок. На рис. 8 приведена принципиальная схема станка с бесконечной абразивной лентой, в котором вращение от электродвигателя ременной передачей передается валику с ведущим роликом. Бесконечная абразивная лента, к которой прижимается деталь, проходит через ролик, ведомый и натяжной ролики.

Станок с опиловочной бесконечной лентой внутри основания имеет электродвигатель, редуктор и приводной шкив опиловочной ленты, а натяжной шкив помещается в верхнем кронштейне. Опиловочная бесконечная лента имеет ширину от 6 до 12 мм и может перемещаться со скоростью от 25 до 54 м/с. Для опиливания поверхности деталь устанавливают на стол и прижимают к ленте. Станок пускают в работу кнопкой.

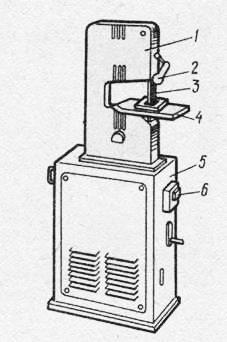

Рис. 9. Опиловочный станок с бесконечной лентой: 1 — верхний кронштейн, 2 — лампа, 3 — бесконечная лента, 4 — стол, 5 — основание, 6 — кнопка включения

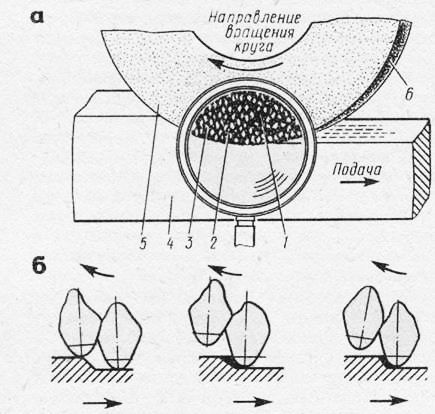

Рис. 10. Процесс шлифования: а — обработка периферией шлифовального круга, б — схема работы абразивного зерна; 1 — связка, 2 — поры, 3 — зерно, 4 — деталь, 5 — торец круга, 6 — периферия круга

Шлифование — один из видов обработки металлов резанием. При этом слой металла снимается шлифовальным кругом, который представляет собой пористое тело, состоящее из большого количества мелких зерен, соединенных между собой клеящим веществом — связкой.

Процесс шлифования состоит в том, что вращающийся шлифовальный круг, соприкасаясь с металлом острыми гранями абразивных зерен, снимает с поверхности заготовки слой металла.

Поверхности, обрабатываемые шлифованием, могут быть цилиндрическими (круглыми), плоскими, винтовыми, фигурными (профильными). Наиболее широко применяется плоское и круглое шлифование.

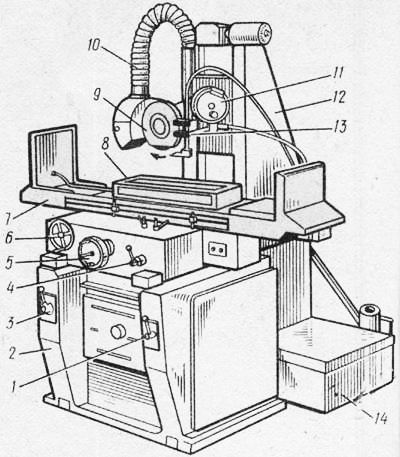

На рис. 11 показан плоскошлифовальный станок ЗБ71М, предназначенный для шлифования плоскостей периферией круга.

Станок состоит из следующих сборочных единиц: станины, стола, колонки, шлифовальной бабки. Кроме этого, станок имеет устройства, с помощью которых осуществляются: вертикальное перемещение шлифовальной бабки, переключение магнитной плиты, ручное переключение поперечной подачи стола, а также маховичок ручного продольного перемещения стола, микрометрическую вертикальную подачу, рычаг реверсирования поперечной подачи и устройство для отсоса абразивной пыли при шлифовании. Лимб вертикальной ручной подачи круга имеет цену деления 0,01 мм.

Автоматическая вертикальная подача шлифовального круга производится от гидропривода при реверсировании поперечной подачи стола. В верхней часта колонки вмонтарована гайка для осуществления вертикального перемещения шлифовальной бабки. Шлифовальная бабка несет шпиндель, встроенный электродвигатель и механизм вертикального перемещения. Шлифовальный круг, установленный на шпинделе, закрыт кожухом.

Основным абразивным инструментом является шлифовальный круг формы ПП с размерами 250х 75×25 мм. При 2800 об/мин шпинделя обеспечивается окружная скорость круга около 30 м/с. Стол станка, перемещаясь по направляющим станины, совершает возвратно-поступательное движение, которое может осуществляться также вручную от маховичка и автоматически от гидропривода. За один оборот маховичка стол перемещается на 15 мм. Возвратно-поступательное движение стола является главным движением подачи и регулируется от 0 до 20 м/с.

Поперечная подача стола осуществляется вручную рукояткой ходового винта.

Заготовки при шлифовании закрепляют с помощью электромагнитной плиты, которую устанавливают и надежно закрепляют на столе станка. Размер зеркала плиты 450 х 200 мм.

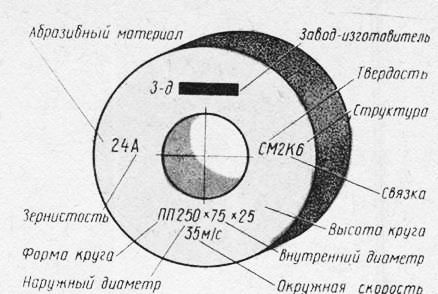

Выбор шлифовального круга. Марка, поставленная на торцовой части круга, является его технической характеристикой. По маркировке можно определить, каким заводом и из какого абразивного материала изготовлен круг, какова его зернистость, твердость, связка, структура, форма и размеры, а также наибольшая окружная скорость. Данные обозначены буквами, цифрами, словами и располагаются в определенной последовательности.

Выбор шлифовального круга зависит от свойств обрабатываемого материала, режима шлифования, требований, предъявляемых к шероховатости и точности обрабатываемых заготовок.

Шлифование абразивной лентой. Обработка осуществляется абразивными лентами, которые изготовляют на бумажной или тканевой основе, на животных или синтетических клеях.

Шлифование осуществляется или при свободном натяжении ленты, или поджимом ее контактным роликом, или подкладной плитой. Наибольшее распространение имеют контактные ролики, покрытые резиной или полимерами. При повышении твердости контактного ролика интенсивность съема металла увеличивается, а шероховатость обработанной поверхности ухудшается. Твердые контактные ролики применяют для предварительной обработки, мягкие — для окончательной.

Периферия контактного ролика может иметь гладкую или прерывистую (рифленую) поверхность. Наличие рифленой поверхности повышает режущую способность ленты, а следовательно, и съем лентами. Наличие на поверхности обода рифлений, образующих на рабочей поверхности ленты карманы для сбора металлической пыли и отходов шлифования, способствует увеличению срока службы ленты.

Достоинства шлифования абразивной лентой:

– повышенный съем металла благодаря большой режущей поверхности ленты и свободному резанию;

– простая и недорогая конструкция станка и инструмента;

– малые затраты времени на смену ленты;

– безопасность работы на таких станках;

– возможность варьировать режущими свойствами ленты подбором твердости или формы контактного ролика.

Контурное травление деталей является одним из высокопроизводительных методов обработки, заменяющим слесарное опиливание. Контурное травление называют химическим фрезерованием. Метод заключается в глубоком травлении на деталях (из алюминия, его сплавов, из стали и титана) тех участков, которые подлежат опиливанию. Остальные участки поверхности защищаются стойкими химическими покрытиями. Травление осуществляют в растворе, состоящем из 400 — 420 г каустической соды, растворенной в 1 л воды, нагретой до 75 —80°С. Детали предварительно обезжиривают.

Химическое фрезерование применяется для обработки труднодоступных мест, узких щелей, фасонных вырезок, спиральных канавок и др. Точность обработки при химическом фрезеровании достигается ±0,05 мм, а высота гребешков (неровностей) — от 1,25 до 2,5 мкм, что исключает дополнительную зачистку.

Виды и причины брака при опиливании. Наиболее частыми видами брака при опиливании являются:

– неровности поверхностей (горбы) и завалы краев заготовки как результат неумения пользоваться напильником;

– вмятины или повреждение поверхности заготовок в результате неправильного зажима ее в тисках;

– неточность размеров опиленной заготовки вследствие неправильной разметки, снятия очень большого или малого слоя металла, а также неправильности измерения или неточности измерительного инструмента;

– задиры, царапины на поверхности детали, возникающие в результате небрежной работы и неправильно выбранного напильника.

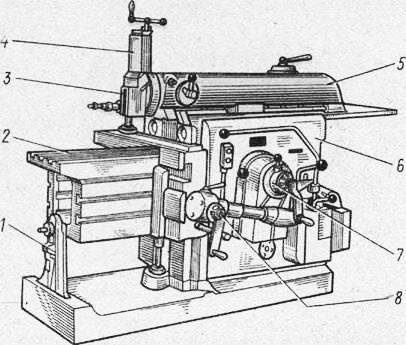

Рис. 9. Поперечно-строгальный станок: 1 — кронштейн, 2 — стол, 3 — резцедержатель, 4 — суппорт, 5 — ползун, 6 — станина, 7 — механизм горизонтальной подачи 8 — механизм вертикальной подачи

Безопасность труда при опиливании.

При опиловочных работах необходимо выполнять следующие правила техники безопасности:

– при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильник при обратном ходе;

– образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щеткой. Строго запрещается сбрасывать стружку обнаженными руками, сдувать ее или удалять сжатым воздухом;

– при работе следует пользоваться только напильниками с прочно насаженными рукоятками;

– запрещается работать напильниками без рукояток или напильниками с треснувшими, расколотыми рукоятками.

Работа на строгальном станке. Строгальные станки разделяют на универсальные и специализированные. К универсальным относят поперечно-строгальные, продольно-строгальные и долбежные станки.

В слесарном деле применяют преимущественно поперечно-строгальные станки. Они предназначены для обработки малогабаритных деталей, имеющих горизонтальные, вертикальные и наклонные поверхности.

На рис. 9 показан поперечно-строгальный станок 7Б-35, основные части которого описаны выше.

Станина — массивная чугунная отливка, имеющая внутри ребра и перегородки для прочности и жесткости. Внутри станины помещены привод станка, коробка скоростей и кулисный механизм.

Ползун — чугунная пустотелая отливка, передвигающаяся по верхним горизонтальным направляющим станины. Для обеспечения прочности внутри ползуна расположены ребра жесткости. От плавности и точности перемещения ползуна по направляющим зависит качество обработки.

Суппорт прикреплен в передней части ползуна с резцедержателем, в котором крепят резец.

Стол прикреплен на передней стенке станины и поддерживается кронштейном.

Движение резца в направлении заготовки, при котором снимается стружка, называется рабочим ходом, а движение в обратном направлении (работа не производится) называется холостым ходом.

Заготовку крепят на столе станка с помощью зажимных устройств: машинных поворотных тисков; крепежных приспособлений (прихватов, прижимов, упоров, опорных подкладок).

Резцы выбирают в зависимости от вида обработки деталей: для строгания плоскостей — проходные, для подрезания уступов и торцов — подрезные, для разрезания заготовок на части, прорезания канавок, пазов и выемок — прорезные-отрезные. Для чернового строгания применяют проходной изогнутый резец, а для чистового — резец со слегка закругленной вершиной.

При установке резца в резцедержатель поворотную часть суппорта по лимбу устанавливают в нулевое положение.

Величину срезаемого слоя металла выбирают в зависимости от припуска на обработку. Под чистовое строгание оставляют припуск на обработку не более 0,5 — 2 мм и работают с малыми подачами.

Длину хода ползуна регулируют перемещением пальца кулисы относительно центра кулисного механизма;

выбрать режим обработки: скорость, глубину резания, подачу (по справочнику). При чистовом строгании применять наименьшую плдачу, чтобы получить поверхность 4 —5-го класса шероховатости;

резец на нужную глубину резания устанавливают по лимбу винта суппорта. Цену деления лимба находят делением шага винта на число делений лимба;

прямолинейность обработанной поверхности проверяют лекальной линейкой, а размеры — штангенциркулем с величиной отсчета по нониусу 0,05 или 0,1 мм.

При работе на строгальном станке следует строго соблюдать безопасность труда: должна быть исключена возможность захвата одежды движущимися частями станка, заготовкой или резцом; зажимные устройства станка должны обеспечивать надежное закрепление заготовки; работают в очках для защиты глаз от попадания стружки; удаляют стружку только щеткой, крючком или совком; нельзя измерять детали на работающем станке; запрещено оставлять работающий станок без наблюдения; рабочее место и проходы должны быть чистыми, не загромождены материалами, приспособлениями, готовыми изделиями и др.

Механизация опиловочных работ -- одно из направлений повышения производительности труда и культуры производства. Механизация осуществляется преимущественно применением ручного электрического и пневматического инструмента, а также опиловочных машинок и станков.

Окончательную обработку выполняют шлифовальными шкурками при помощи специальных ручных механизированных инструментов (дисковых шлифовальных машинок), ручными, механизированными инструментами с абразивными лентами или на специальных ленточно-шлифовальных станках.

Универсальные переносные машинки служат для зачистки и полировки опиленных поверхностей шлифовальными шкурками.

Шлифовальную шкурку склеивают в виде колец и закрепляют на эластичном основании специальных разжимных головок, которые устанавливают на рабочих концах шпинделей универсальных электрических и пневматических машинок.

Для закрепления шкурки в торцевой части оправки из инструментальной стали прорезают шлиц, в который вводят конец полотна шкурки. Затем шкурку наматывают на оправку, после 1,5--2-х оборотов конец шкурки заворачивают и хвостовиком напильника прижимают к торцу оправки. Таким образом шкурка будет надежно закреплена на оправке.

Электрический напильник предназначен для выполнения разнообразных слесарных и сборочных работ.

Напильник работает следующим образом. Нажимая на кнопку, включают электродвигатель. Вращение ротора электродвигателя через зубчатую пару передается коленчатому валу, на кривошипную шейку которого насажен шатун. При вращении вала шатун получает возвратно-поступальное движение, которое передается через шток напильнику, закрепленному в патроне.

Особенностью этого напильника является то, что его приводной механизм выполнен с двумя шатунами, один из которых соединен шарнирно с напильником, а другой -- с балансиром, причем кривошип коленчатого вала привода расположен так, что поступательному перемещению напильника в одном направлении соответствует перемещение балансира в обратном. Благодаря такой конструкции достигается взаимное гашение инерционных сил, вызванных возвратно-поступательным движением напильника и балансира, и устранение вибрации инструмента при его работе.

Использование электронапильника повышает производительность труда примерно в пять раз по сравнению с продуктивностью при использовании ручного.

Широко применяются механизированные ручные опиловочные машинки с вращающимися инструментами типа мелких фрез 1,5--25 мм.

Универсальная шлифовальная машинка с гибким валом и прямой шлифовальной головкой, работающая от асинхронного трехфазного электродвигателя, имеет шпиндель, к которому крепится гибкий вал с державкой для закрепления рабочего инструмента. Машинка имеет сменные прямые и угловые головки. Сменные державки дают возможность производить опиливание и шлифование в труднодоступных местах и под разными углами.

Подобной конструкции машинки могут быть и подвесными, что удобно для использования их на рабочем месте слесаря.

Опиловочные станки. Используют два вида опиловочных станков -- с возвратно-поступательным и вращательным движением, чаще всего с гибким валом (станки типа ОЗС). На станках первого типа применяют напильники разного профиля с крупной и мелкой насечкой.

В опиловочных станках для обработки закаленных деталей (штампов и т. п.) применяют специальный алмазный инструмент.

Станки с гибким валом и вращающимися напильниками особенно удобны при изготовлении штампов, пресс-форм, металлических моделей и т. п. Опиловочные станки бывают передвижные и стационарные.

Передвижной опиловочно-зачистной станок ОЗС имеет стойку с вилкой, в которой закреплен электродвигатель с кнопочным пультом. Шарниры позволяют поворачивать электродвигатель с закрепленной на нем головкою в удобное для работы положение. Инструмент закрепляют в патроне, смонтированном на конце гибкого вала. Он получает вращательное движение.

Станок ОЗС в нормальном исполнении имеет четыре частоты вращения инструмента -- от 760 до 3600 мин- 1 . Мощность электродвигателя 0,52 кВт, частота вращения 1405 мин- 1 .

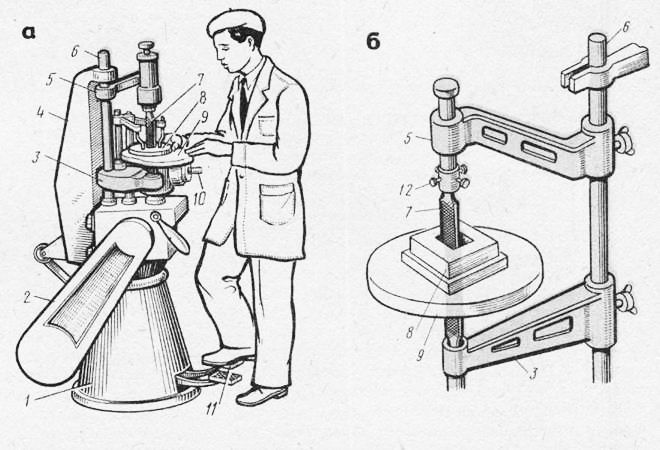

Стационарный опиловочно-зачистной станок имеет станину, на которой закреплена стойка с нижним и верхним кронштейнами и штоком. Ступенчатый шкив (закрыт кожухом) позволяет регулировать скорость движения напильника. Обрабатываемую деталь закрепляют на поворотном столе. Установка стола на нужный угол достигается при помощи винта.

Хвостовик напильника закрепляют винтом в верхнем кронштейне и верхний кронштейн опускают; при этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна.

Правильность установки напильника между верхним и нижним кронштейнами проверяют угольником. В вертикальное положение напильник устанавливают при помощи винтов, имеющихся в верхнем кронштейне. Пуск и остановка станка осуществляется нажимом на педаль.

При обработке деталей, не требующих высокой точности, эти станки обеспечивают повышение производительности труда в 4--5 раз по сравнению с ручной обработкой. На них можно обрабатывать детали различной формы -- круглые, трехгранные, квадратные и т. д., а также поверхности, расположенные под разными углами. Напильники к станку бывают различных сечений с конической заточкой на конце.

Стационарные опиловочные станки не позволяют производить обработку в труднодоступных местах. В таких случаях применяют переносные электрические и пневматические машинки.

Ленточно- и плоскошлифовальные станки. Шлифование абразивной лентой. Обработка выполняется абразивными лентами, имеющими бумажную или тканевую основу, на животных или синтетических клеях.

Шлифование выполняется либо при свободном протягивании ленты, либо прижиманием ее контактным роликом или подкладной плитой. Самые распространенные контактные ролики -- покрытые резиной или полимерами. С повышением твердости контактного ролика интенсивность снятия металла увеличивается, а шероховатость обработанной поверхности ухудшается. Твердые контактные ролики применяют для предварительной обработки, мягкие -- для окончательной.

Периферия контактного ролика может иметь гладкую или прерывистую (рифленую) поверхность. Наличие рифленой поверхности повышает режущую способность ленты, а следовательно, и снятие металла лентами. Наличие на поверхности обода рифлений, образующих на рабочей поверхности ленты карманы для сбора металлической пыли и отходов шлифования, способствует увеличению срока службы ленты.

Преимущества шлифования абразивной лентой:

- повышенное снятие металла благодаря большей режущей поверхности ленты и свободному резанию;

- простая и недорогая конструкция станка и инструмента;

- незначительные потери времени на замену ленты;

- безопасность работы на таких станках;

- возможность варьирования режущими способностями ленты путем подбора твердости или формы контактного ролика.

Дефекты. Наиболее частыми дефектами при опиливании являются следующие:

- неровности поверхностей (горбы) и завалы краев заготовки как результат неумения пользоваться напильником;

- вмятины или повреждение поверхности заготовки в результате неправильного зажима ее в тисках;

- неточность размеров опиленной заготовки вследствие неправильной разметки, снятия слишком большого или малого слоя металла, а также неправильности измерения или неточности измерительного инструмента;

- задиры, царапины на поверхности детали, возникающие в результате небрежной работы и неправильно выбранного напильника.

Техника безопасности. При опиловочных работах необходимо выполнять следующие требования безопасности:

- при опиливании заготовок с острыми кромками нельзя подгинать пальцы левой руки под напильник при обратном ходе;

- стружку, образовавшуюся в процессе опиливания, необходимо сметать со станка волосяной щеткой; категорически запрещается сбрасывать стружку голыми руками, сдувать ее или удалять сжатым воздухом;

- при работе следует пользоваться только напильниками с прочно насаженными рукоятками; запрещается работать напильниками без рукояток или напильниками с треснувшими, расколотыми рукоятками.

Опиливание плоскостей сопряженных, параллельных и перпендикулярных поверхностей деталей. Распиливание криволинейных (выпуклых или вогнутых) поверхностей. Применение ручного, электрического и пневматического инструмента. Механизация слесарных работ.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 03.11.2019 |

| Размер файла | 1,1 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Реферат на тему

Виды и приёмы опиливания

Виды и приёмы опиливания

Опиливанием называется способ резания, при котором осуществляется снятие слоя материала с поверхности заготовки с помощью напильника.

Опиливанием придают детали требуемую форму и размеры, производят пригонку деталей друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами и т. д.

В практике ручной обработки металлов встречаются следующие виды опиливания: опиливание плоскостей сопряженных, параллельных и перпендикулярных поверхностей деталей; опиливание криволинейных (выпуклых или вогнутых) поверхностей; распиливание и припасовка поверхностей.

В случае опиливания параллельных плоских поверхностей проверку параллельности производят измерением расстояния между этими поверхностями в нескольких местах, которое должно быть везде одинаковым.

Для создания лучших условий и повышения производительности труда при опиливании узких плоских поверхностей применяют специальные приспособления: опиловочные призмы, универсальные наметки, наметки-рамки, специальные кондукторы и другие.

Распиливанием называется обработка отверстий (пройм) различной формы и размеров при помощи напильников. По применяемому инструменту и приемам работы распиливание аналогично опиливанию и является его разновидностью.

Для распиливания применяются напильники различных типов и размеров. Выбор напильников определяется формой и размерами проймы. Проймы с плоскими поверхностями и пазы обрабатываются плоскими напильниками, а при малых размерах -- квадратными. Углы в проймах распиливаются трехгранными, ромбическими, ножовочными и другими напильниками. Проймы криволинейной формы обрабатывают круглыми и полукруглыми напильниками.

Распиливание обычно выполняют в тисках. В крупных деталях проймы распиливают на месте установки этих деталей.

Подготовка к распиливанию начинается с разметки проймы. Затем удаляется излишний металл из ее внутренней полости.

При больших размерах проймы и наибольшей толщине заготовки металл вырезается ножовкой. Для этого сверлят по углам проймы отверстия, заводят в одно из отверстий ножовочное полотно, собирают ножовку и, отступя от разметочной линии на величину припуска на распиливание, вырезают внутреннюю полость.

Припасовкой называется взаимная пригонка двух деталей, сопрягающихся без зазора. Припасовывают как замкнутые, так и полузамкнутые контуры. Припасовка характеризуется большой точностью обработки. Из двух припасовываемых деталей отверстие принято называть, как и при распиливании, проймой, а деталь, входящую в пройму, -- вкладышем.

Припасовка применяется как окончательная операция при обработке деталей шарнирных соединений и чаще всего при изготовлении различных шаблонов. Выполняется припасовка напильниками с мелкой или очень мелкой насечкой.

Точность припасовки считается достаточной, если вкладыш входит в пройму без перекоса, качки и просветов.

Опиливание поверхностей является сложным трудоёмким процессом. Чаще всего дефектом при опиливании поверхностей является отклонение от плоскостности. Работая напильником в одном направлении, трудно получить плоскую и чистую поверхность. Поэтому направление движения напильника, а следовательно, положение штрихов (следов напильника) на обрабатываемой поверхности должны меняться, попеременно с угла на угол.

деталь распиливание криволинейный слесарный

Рисунок: Опиливание: а - слева направо; б, в - поперек и вдоль заготовки; г- справа налево

Механизация опиловочных работ

Механизация слесарных работ является одним из путей повышения производительности труда и культуры производства. Механизация осуществляется в основном применением ручного электрического и пневматического инструмента, а также опиловочных машинок и станков.

Зачистка и полирование шлифовальными шкурками с помощью универсальных переносных машинок. Шлифовальную шкурку склеивают в виде колец и закрепляют на эластичном основании специальных разжимных головок, которые устанавливают на рабочих концах шпинделей универсальных электрических и пневматических машинок.

Для закрепления шкурки в оправке из инструментальной стали прорезают шлиц в ее торцовой части, в который вводят конец полотна шкурки. Затем шкурку навертывают на оправку, после 1,5 -- 2 оборотов конец шкурки завертывают и хвостовиком напильника прижимают к торцу оправки. Таким образом шкурка надежно закреплена на оправке.

Отделочные операции производят шлифовальными шкурками с помощью специальных ручных механизированных инструментов (дисковых шлифовальных машинок), ручными, механизированными инструментами с абразивными лентами или на специальных ленточ-но-шлифовальных станках.

Напильник работает следующим образом. Нажимом на кнопку включается электродвигатель. Вращение ротора электродвигателя через зубчатую пару передается коленчатому валу, на кривошипную шейку которого насажен шатун. При вращении вала шатун получает возвратно-поступательное движение, которое передается через шток напильнику, закрепленному в патроне. Применение электронапильника повышает производительность труда примерно в пять раз по сравнению с работой, выполняемой обычным ручным напильником.

Рис. Электрический напильник: 1 - напильник, 2 - патрон, 3 - шатун, 4 - коленчатый вал, 5 - зубчатая передача, 6 - электродвигатель, 7 - кнопка

Механизированные ручные опиловочные машинки. Механизированные опиловочные машинки с вращающимися инструментами типа мелких фрез диаметром от 1,5 до 25 мм используются широко.

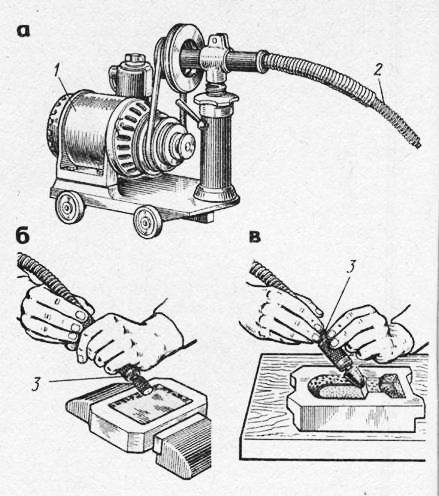

Универсальная шлифовальная машинка с гибким валом и прямой шлифовальной головкой, работающая от асинхронного трех-фазного электродвигателя 7 (рис. 168,а), имеет шпиндель, к которому крепят гибкий вал 2 с державкой 3 для закрепления рабочего инструмента.

Машинка имеет сменные прямые и угловые головки.

Сменные державки позволяют производить опиливание, шлифование в труднодоступных местах и под разными углами.

Прием обработки фрезами-шарошками показан на рис. 168, в, а опиливание круглыми напильниками - на рис. 168, 6.

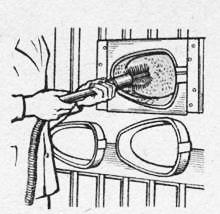

Подобной конструкции станки могут быть также и подвесными (рис. 169), которые удобны для использования на рабочем месте слесаря.

Опиловочные станки. Применяются два типа опиловочных станков: с возвратно-поступательным движением и вращательным движением, чаще всего с гибким валом (станки типа ОЗС). На станках первого типа применяют напильники различного профиля с крупной и мелкой насечкой.

В опиловочных станках для обработки закаленных деталей (штампов и т. п.) применяют специальный алмазный инструмент.

Станки с гибким валом и вращающимися напильниками особенно удобны при изготовлении штампов, пресс-форм, металлических моделей и т. п.

Опиловочные станки бывают стационарные и переносные.

Передвижной опиловочно-зачистной станок ОЗС (рис. 170) имеет стойку 7 с вилкой 2, в которой закреплен электродвигатель 5 с кнопочным пультом. Шарниры 3 позволяют электродвигатель с укрепленной на нем головкой 4 поворачивать в удобное для работы положение. Инструмент закрепляют в патроне, смонтированном на конце гибкого вала 6. Он получает вращательное движение.

Станок ОЗС имеет следующие приспособления: инстру менгодержатель № 1 со сменными цангами для крепления инструмента с хвостовиками диаметром 6, 8 и 10 мм; инструментодержатель № 2 для крепления инструмента с конусным хвостовиком № 0 и 1; полировальную головку, предназначенную для шлифования, полирования и снятия заусенцев; пистолет, превращающий вращательное движение гибкого вала в поступательное движение инструмента; напильник и ножовочное полотно; абразивный брусок или шабер.

К станку ОЗС прилагают круглые напильники, пальцевые фрезы, абразивные шлифовальные головки диаметром от 8 до 42 мм, войлочные резиновые и другие полировальные головки диаметром от 6 до 35 мм, сверла, развертки, зенковки и т. п.

Станок ОЗС в нормальном исполнении имеет четыре скорости от 760 до 3600 об/мин. Мощность электродвигателя 0,52 кВт, частота вращения (об/мин) - 1405.

Рис. Универсальная шлифовальная машина С-475 (о), опиливание (б), обработка фрезами-шарошками (в): 1 - электродвигатель, 2 - гибкий вал, 3 - державка с инструментом

Рис. Опиповочно-зачистная подвесная головка: 1 - инструмент, 2 - головка, 3 - электродвигатель, 4 - гибкий вал

Рис. Передвижной опиловочно- зачистной станок ОЗС: 1 - стойка, 2 - вилка, 3 - шарниры, 4 - головка, 5 - электродвигатель, 6 - гибкий вал

Рис. Работа полировальной головки

Стационарный опиловочный станок "Коммунар" (рис. ) имеет станину 7, на которой закреплена стойка 4 с нижним 3, верхним 5 кронштейнами и штоком 6. Ступенчатый шкив (закрыт кожухом) 2 позволяет регулировать скорость движения напильника. Обрабатываемую деталь ? закрепляют на поворотном столе 9. Установка стола на нужный угол достигается при помощи винта 10.

Хвостовик напильника 7 закрепляют в верхнем кронштейне 5, после чего верхний кронштейн опускают, при этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна 3. Правильность установки напильника между верхним и нижним кронштейнами проверяют угольником. В вертикальное положение напильник устанавливают при помощи винтов, имеющихся в верхнем кронштейне. Пуск и останов станка осуществляют нажимом На педаль 11.

Рис. Стационарный опиповочно-зачистной станок завода 'Коммунар': а общий вид, б - схема работы; 1 - станина, 2 - шкивы, 3,5 - кронштейны, 4 - стойка, 6 - шток, 7 - напильник, 8 - обрабатываемая деталь, 9 - стол, 10, 12 - винты, 11 - педаль

Рис. Ленточно-шлифовальный станок

Рис. Опиловочный станок с бесконечной лентой: 1 - верхний кронштейн, 2 - лампа, 3 - бесконечная лента, 4 - стол, 5 - основание, 6 - кнопка включения

При обработке деталей, не требующих высокой точности, эти станки обеспечивают повышение производительности труда в 4 - 5 раз по сравнению с ручной обработкой. На них можно обрабатывать детали различной формы (круглые, трехгранные, квадратные и т. п.) (рис. 172, 6), а также поверхности, расположенные под разными углами. Напильники к станку бывают различных сечений с конической заточкой на конце.

Подобные документы

Обработка металлов и других материалов путем снятия незначительного слоя (опиливания) напильниками. Классификация, виды и критерии выбора напильников. Подготовка к опиливанию и приёмы опиливания, контроль поверхности. Механизация опиловочных работ.

реферат [42,6 K], добавлен 22.04.2014

Методика выбора оптимальных маршрутов обработки элементарных поверхностей деталей машин: плоскостей и торцев, наружных и внутренних цилиндрических. Выбор маршрутов обработки зубчатых и резьбовых поверхностей, отверстий. Суммарный коэффициент трудоемкости.

методичка [232,5 K], добавлен 21.11.2012

Черновое обтачивание цилиндрических поверхностей: правые и левые резцы, элементы их головки и форма передней поверхности. Точность размеров деталей и шероховатость поверхностей. Подготовка станка к чистовой обработке и отделке, закрепление деталей.

реферат [6,8 M], добавлен 18.03.2011

Проектирования технологических процессов обработки деталей. Базирование и точность обработки деталей. Качество поверхностей деталей машин. Определение припусков на механическую обработку. Обработка зубчатых, плоских, резьбовых, шлицевых поверхностей.

курс лекций [7,7 M], добавлен 23.05.2010

Применение метода обработки без снятия стружки для деталей с ужесточением эксплуатационных характеристик машин. Данный метод обработки основан на использовании пластических свойств металлов. Обкатывание, раскатывание и алмазное выглаживание поверхностей.

реферат [508,5 K], добавлен 20.08.2010

Применение и виды транспортеров. Кинематический, проектировочный, уточнённый расчёт валов и параметров корпуса редуктора, подшипников, шпонок. Применение картерной смазки трущихся поверхностей деталей. Выбор, расчёт фундаментных болтов, швеллера и муфты.

контрольная работа [238,5 K], добавлен 30.04.2011

Изготовление оптических поверхностей. Грубая и тонкая шлифовка, применение абразивного материала. Процесс полировки крокусом или окисью церия. Способы изготовления плоских и параболических , черных и белых поверхностей, копий дифракционных решеток.

Читайте также: