Машины и оборудование для тепловой обработки кормов реферат

Обновлено: 05.07.2024

4 чел. помогло.

4.2.Машины и оборудование для тепловой обработки кормов

Классификация машин для тепловой обработки кормов. Устройство и работа запарников кормов и запарников-смесителей. Агрегаты для приготовления заменителя молока. Техника безопасности.

^ Лабораторная работа №12

Изучение устройства, технологического процесса и регулировок машин и оборудования для тепловой обработки кормов.

Методические указания:

По способу тепловой обработки кормов различают машины и оборудование для сушки, запаривания и варки (кормозапарники, запарники- смесители, кормозапарочные агрегаты, варочные котлы, сушильные установки).

В технологическом процессе участвуют продукт и теплоноситель, поэтому непременным условием процесса является агрегатирование технологических машин с теплообразователем. В качестве источников теплоты используют паровые котлы, электронагреватели и др.

Изучая машины и оборудование для тепловой обработки кормов, обратите внимание на:

- технологию тепловой обработки кормов;

- устройство и работу оборудования;

- правила техники безопасности при эксплуатации машин и оборудования.

^ ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Дайте классификацию тепловых кормоприготовительных агрегатов.

2. В чем отличия запарников ЗПК-4 и АЗК-3?

3. Расскажите технологию приготовления заменителя молока (АЗМ-0,8А).

4.4. Дозаторы. Кормоприготовительные агрегаты, кормоцехи.

Классификация дозаторов, их устройство, работа, регулировки и расчет.

Классификация смесителей кормов. Их устройство и принцип действия.

Агрегаты для приготовления комбинированных кормов. Машины для гранулирования кормов. Агрегаты для приготовления витаминной муки.

Типы кормоцехов для различных ферм и комплексов, применяемое оборудование, технологические линии.

Энергосберегающие технологии приготовления кормов.

^ Лабораторная работа №13

Изучение типового кормоцеха, его технологических линий, применяемого оборудования.

Методические указания:

Для приготовления кормовых смесей применяют дозаторы и смесители. Дозатор служит для дозирования компонентов, входящих в состав кормовых смесей.

Изучите конструкцию и вычертите в рабочей тетради схемы дозаторов. Опишите их работу.

Составьте технологическую схему кормоприготовительного агрегата, указав на операции, которые там выполняются. I

После изучения данной схемы вы должны четко представлять, как из отдельных компонентов получается кормовая смесь, какие машины и оборудование используются при этом?

Посетите кормоцех животноводческой фермы и изучите там работу кормоприготовительного агрегата.

Составьте отчет по форме:

1. Технологическая схема приготовления корма.

2. Перечень машин и оборудования.

3. Производительность технологической линии.

4. Составьте план кормоцеха.

^ ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Составьте технологическую схему приготовления кормовой смеси.

2. Перечислите машины для приготовления кормовой смеси по составленной вами технологической схеме.

3. Как работает агрегат типа АВМ? ,'

4. Объясните процесс, протекающий в технологической линии гранулятора типа ОГМ.

5. Опишите работу С-12.

4.5. Техническое обслуживание и ремонт кормоприготовительных машин

Техническое обслуживание измельчителей, дробилок, сме-сителей кормов.

Основные неисправности и виды ремонта кормоприготови-тельных машин.

^ Методические указания:

Изучите содержание и периодичность операций технического обслуживания кормоприготовительных машин, а также основные неисправности дробилок, измельчителей и грануляторов кормов и способы их устранения.

Повторите основные технологические регулировки измельчителей.

Обратите внимание на выполнение требуемых технических условий, предъявляемых к отремонтированным деталям и узлам кормоприготовительных машин.

Посетите животноводческую ферму и под руководством ответственного лица осмотрите дробилку зерновых кормов и измельчитель грубых кормов. Оцените техническое состояние их рабочих органов и машин в целом. Примите участие в техническим обслуживании или ремонте изучаемых машин.

^ ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Какая периодичность технического обслуживания дробилок зерновых кормов?

2. Перечислите операции, которые подлежит выполнить при ТО-1 ИКМ-5.

3. Назовите возможные дефекты дробилки КДУ-2.

4. Какими способами рекомендовано произвести балансировку барабана "Волгарь-5 н или КДУ-2?

Раздел 5. Механизация доения коров и первичной обработки молока

5.1. Основы машинного доения коров

Доильные аппараты.

История развития машинного доения коров, его значение и экономическая эффективность.

Принцип машинного доения и его физиологическое обоснование. Типы доильных аппаратов, устройство, принцип их действия, проверка исправности. Влияние технического и санитарного состояния сборочных единиц, деталей аппаратов на процесс доения.

Требования к эксплуатации доильных аппаратов.

Особенности устройства и работы импортных доильных аппаратов.

^ Лабораторная работа №14

Изучение устройства, принципа работы доильных аппаратов.

Методические указания:

Машинное доение облегчает работу людей и повышает производительность труда. В зависимости от системы содержания животных и применяемых доильных установок можно снизить затраты труда по сравнению с ручным доением в 2. 5 раз,

что уменьшает потребность в рабочей силе.

Доильные аппараты находятся в непосредственном контакте с организмом животного и, оказывая на него определенное воздействие, обеспечивают выведение молока из вымени и сбор его в доильную емкость. В тесном контакте с выменем животного находится исполнительный орган доильного аппарата — комплект доильных стаканов, надеваемых на соски вымени. Остальные механизмы обеспечивают режим работы доильных стаканов, который должен в наибольшей степени соответствовать физиологическим процессам, протекающим в организме животного в ходе машинного доения.

Таким образом, одно из основных требований, предъявляемых к доильному аппарату, — его полное соответствие индивидуальным физиологическим особенностям животных. На практике создание такого аппарата встречается с рядом трудностей, в числе которых разные реакции нервной системы животных и неодинаковое функционирование молочных желез.

Изучая доильный аппарат, вначале ознакомьтесь с устройством, назначением и работой пульсатора, коллектора и доильных стаканов, а потом уясните их взаимодействие в период каждого такта. Обратите внимание на доильный аппарат АДУ-1, который, благодаря разной конструкции коллектора, выпускается для работы в 2-х и 3-х тактном режиме.

Изучите правила эксплуатации доильных аппаратов.

На ферме или комплексе ознакомьтесь с оборудованием для доения коров, изучите устройство и действие применяемого там доильного аппарата.

^ ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ:

1. Назовите типы доильных аппаратов.

2. Из каких частей состоит пульсатор и коллектор доильного аппарата АДУ-1?

3. Объясните назначение и работу пульсатора и коллектора.

4. Какие преимущества 2-х тактного доильного аппарата по сравнению с 3-х тактным?

Особенности запаривания кормов с низкой влажностью. Классификация установок тепловой обработки кормов, требования к кормозапарникам. Расчет процесса периодического и непрерывного запаривания картофеля. Расчет производительности процесса запаривания.

Подобные документы

Требования к кормораздающим устройствам, их классификация и сравнительная оценка. Технологическое оборудование для раздачи кормов. Установки для транспортировки кормов по трубам. Энергетическая характеристика средств механизации для раздачи кормов.

лекция, добавлен 02.04.2019

Классификация и зоотехнические требования к раздатчикам кормов. Условия применения, технологические расчеты мобильных и стационарных кормораздатчиков. Оценка мощности для их привода. Проектирование пневмогидравлических установок для раздачи жидких кормов.

реферат, добавлен 19.07.2015

Анализ существующих способов обработки кормов растительного происхождения для крупного рогатого окота. Описание процесса деформирования скелета твердого тела. Виды измельчения фуражного зерна. Обоснование наиболее перспективного метода его обработки.

статья, добавлен 16.07.2018

Критический анализ существующих схем реализации механизированной технологии приготовления и раздачи кормов. Характеристика животноводческой фермы по производству молока. Технологические процессы, расчет и выбор оборудования для приготовления кормов.

курсовая работа, добавлен 01.04.2018

Описание конструкции и исследование вариантов использования двухступенчатого смесителя кормов. Оценка влияния конструктивных параметров машина на технологический процесс при различных условиях работы. Пути оптимизации производительности смесителя кормов.

статья, добавлен 17.03.2019

Расчет структуры стада. Характеристика системы содержания животных. Выбор рациона и графика кормления. Оценка суточного и годового количества кормов. Проектирование производственных помещений и поточно-технологической линии приготовления грубых кормов.

курсовая работа, добавлен 13.06.2015

Классификация способов обработки зернобобовых культур. Основные способы увеличения биологической ценности корма. Классификация видов кормов, полученных с использованием зернобобовых. Результаты поджаривания зерна в зависимости от режимов температуры.

статья, добавлен 17.05.2020

Автоматизация и механизация животноводческих комплексов. Разработка экономико-математической модели процесса приготовления и раздачи кормов. Анализ конструкций технических средств. Схема и теоретическое обоснование параметров раздатчика-измельчителя.

статья, добавлен 15.05.2017

Питательные вещества корма. Характеристика концентрированных кормов. Классификация и технологии консервирования кормов. Пищеварительные органы у различных видов животных. Общие требования к кормам. Механическое измельчение корма в ротовой полости.

контрольная работа, добавлен 08.04.2012

Рассмотрение этапов разработки алгоритма управления системой приготовления и раздачи кормов, который позволит оптимизировать процесс кормления свиней. Особенности комплексной механизации производственных процессов подготовки и раздачи кормов свиньям.

Цель работы: изучить конструкцию и технологический процесс машин для смешивания и тепловой обработки кормов.

Заключительным этапом приготовления полнорационных кормовых смесей является процесс смешивания. Под смешиванием будем понимать процесс равномерного распределения частиц компонентов корма в общем его объёме для получения однородной кормовой смеси. Машины, в которых осуществляется процесс смешивания называются смесителями, а их рабочие органы – мешалками. Смесители классифицируются по следующим основным признакам:

- по характеру процесса: порционного (периодического) и непрерывного действия с вертикальным или горизонтальным расположением рабочих органов.

- в зависимости от вида животных и используемых компонентов кормов: для приготовления сухих сыпучих, рассыпных влажных и жидких кормовых смесей;

- по конструкции рабочих органов мешалок: лопастные, шнековые и ленточные для сыпучих кормов; пропеллерные, турбинные и лопастные для жидких кормов;

- по частоте вращения они могут быть тихоходные и быстроходные.

Смеситель С-3,0

Устройство. Смеситель С-3.0 –периодического действияпредназначен для приготовления кормовых смесей на животноводческих и птицеводческих фермах влажностью 60…80% из измельченных корнеклубнеплодов, зеленой массы, грубых и концентрированных кормов, с введением дополнительных ингредиентов. Предусмотрена возможность тепловой обработки как компонентов так и самой кормой смеси, пар подаётся под давлением 60 кПа (0,6 атм.).

Смеситель С-3.0 (рис. 1 а) состоит из корпуса 1, который служит ванной для запаривания и смешивания кормов. В верхней части смесителя установлены две оросительные трубы, служащие для подачи воды в корпус смесителя. К нижней части корпуса приварены трубы парораспределительной системы 7 для подвода пара в смеситель. Основными рабочими органами являются две лопастные мешалки 12, 16, с закрепленными на каждом валу шестью лопастями 14. При запаривании и перемешивании соломистой сечки на каждый вал устанавливаются только по три лопасти. Сверху смесителя установлен загрузочный люк 11 и смотровой люк 10. Приготовленная смесь выгружается из смесителя при открытой клиновой задвижки 23 шнеком 15.

Технологический процесс. Вначале в смеситель заливают воду (или раствор) по подведенному водопроводу (рис. 1 б). Количество подаваемой воды рассчитывается с учётом влажности исходных компонентов и требуемой влажности приготовляемой кормосмеси. При этом задвижка выгрузного шнека должна быть плотно закрыта. В первую очередь в смеситель подаются корма, которым нужна тепловая обработка. Для перемешивания компонентов мешалки включают при заполнении смесителя на 1/3 объёма. Мешалки работают таким образом, что лопасти правой мешалки активно перемешают корм в стороны привода, а левой в сторону выгрузной горловины, обеспечивая активное перемешивание массы в плоскости лопастей.

Рис. 1. а) Смеситель-запарник С-3.0: 1 – корпус; 2 – кронштейн крепления шкафа управления; 3 – шкаф управления; 4 –рычаг; 5 – приводная станция; 6 – ограждение; 7 – водопровод; 8 – манометр; 9 –ограничитель; 10 – смотровой люк; 11 – загрузочный люк; 12, 16 – валы; 13, 14 – лопасти; 15 – выгрузной шнек; 17 – парораспределительный трубопровод; 18, 19 – паропровод; 20 – тяга; 21 – лестница; 22 – рычаг; 23 – клиновая задвижка. б) Схема смесителя-запарника C-12: 1 – корпус; 2 – загрузочный люк; 3 – шиберная задвижка; 4 – деревянные крышки; 5 – тяга; 6 – выгрузная горловина; 7 – лопастные мешалки; 8 – труба для подвода пара; 9 – выгрузной шнек.

При необходимости процесс запаривания происходит в течение 50…70 мин под давлением пара 58,8 кПа (0,6 атм.) при температуре 90…95 о С. После приготовления основных компонентов в смеситель подаются дополнительные ингредиенты, которым не требуется тепловая обработка, например – жидкие кормовые дрожжи, меласса и т.п. При приготовлении кормосмесей без запаривания все компоненты можно подавать одновременно. Время перемешивания в этом случае 10-15 мин.

Выгрузка кормов из смесителя производится шнеком при поднятом клиновом затворе и работающих мешалках.

Технологический процесс работы дробилки ДКМ-5 (рис. 6а) надо рассматривать как двухэтапный: при измельчении либо зерна, либо грубых кормов. В то же время измельчение грубых кормов также подразделяется на измельчение в травяную (соломистую) муку стебельчатых кормов, початков кукурузы или измельчение стебельчатых и сочных кормов на сечку.

Для всех технологических схем работу дробилки можно расчленить на следующие операции: загрузка сырья, подача на измельчение, измельчение, транспортирование измельченного материала из дробильной камеры, выгрузка готового продукта и сброс избытка воздуха через фильтр. Схема технологического процесса представлена на рисунках 4. Естественно, все названные операции взаимосвязаны и протекают в непрерывном цикле.

Измельчение зерна. На этот технологический процесс приходится 60. 70%загрузки от общего годового объема работы дробилки, поскольку зерно является одним из главных компонентов комбикорма и других видов кормосмесей. Процесс загрузки зернового бункера и подачи его на измельчение, как и у дробилки ДБ-5.

Измельчение зерна происходит путем взаимодействия с вращающимся ротором, деками и решетом. Поступившее из зернового бункера 10в канал крышки 16зерно попадает в зону предварительного измельчения (гладкая и зубчатая деки), откуда в измельченном виде воздушным потоком, создаваемым ротором 3 дробилки, выталкивается через отверстия решета в зарешетное пространство. Интенсивность воздушного потока активизируется за счет вихревой камеры, установленной в корпусе дробилки. Степень измельчения регулируется заменой решета 5.

Транспортирование измельченного зерна из дробильной камеры осуществляется шнеком 1, который отбирает измельченное зерно из зарешетного пространства и перемещает его в выгрузной шнек 2.

Выгрузка готового продукта в транспортные средства производится выгрузным шнеком 2,который поднимает измельченный материал на заданную высоту и через рукав подает в транспортное средство. Процесс протекает аналогично ДБ-5.

Сброс избытка воздуха происходит через фильтр 8 аналогично ДБ-5. Отличается ДКМ-5 наличием пылеотделителя 7для предварительной очистки запыленного воздуха от более крупных фракций, а воздух, не прошедший через фильтр, и частицы материала возвращаются по каналу 15в дробильную камеру.

Измельчение грубых кормов в муку осуществляютбез применения загрузочного шнека, вместо которого используют питатель грубых кормов.

Загружаются стебельчатые корма или початки кукурузы питателем КТУ-10 (с электроприводом), отрегулированным соответственно производительности дробилки или вручную. Корм подается в приемный лоток 12, расположенный в начале питателя.

Подачу на измельчение грубых кормов осуществляет питатель. Корм захватывается витками вращающегося шнека 13, уплотняется при взаимодействии с неподвижным шнеком 14 и в виде витого рулона направляется на измельчение.

Измельчение грубых кормов протекает подобно измельчению зерна, только в этом процессе не принимает участия приставная крышка с гладкой и рифленой деками: она снята.

Остальные операции протекают, как и в случае с зерном. Канал 9 возврата частиц, отделенных от воздуха, расширен (повернута заслонка 10),чтобы исключить забивание канала при измельчении стебельчатых кормов.

Рис.32. Функциональные схемы дробилки ДКМ-5;

А – зерно; Б – воздух; В – готовый продукт; Г – грубый корм; а – измельчение зерна: 1 – шнек дробилки; 2 – шнек выгрузной; 3 – ротор; 4 – дробильная камера; 5 – сменное решето; 6 – канал движения запыленного воздуха; 7 – пылеотделитель; 8 – фильтр; 9 – заслонка зернового бункера; 10 – бункер зерновой; 11 – шнек загрузочный; 12 – датчики верхнего и нижнего уровней; 13 – магнитный сепаратор; 14 – регулировочная заслонка; 15 – канал возврата зерновой фракции; 16 – крышка приставная; 17 – деки; б – измельчение грубых кормов в муку: 1 – шнек дробилки; 2 – шнек выгрузной; 3 – ротор; 4 – дробильная камера; 5 – сменное сито; 6 – пылеотделитель; 7 – фильтр; 8 – зерновой бункер; 9 – канал возврата мелкой фракции с воздухом; 10 – регулировочная заслонка; 11 – питающее устройство; 12 – лоток; 13 – наружный шнек питателя (вращающийся); 14 – внутренний шнек питателя (неподвижный); 15 – деки; в – измельчение грубых кормов на сечку: 1 – ротор; 2 – дефлектор; 3 – горловина; 4 – дробильная камера; 5 – лоток; 6 – наружный шнек питателя (вращающийся); 7 – внутренний шнек питателя (неподвижный); 8 - деки

Рис. 33. Функциональные схемы дробилки ДКМ-5;

Измельчение грубых кормов на сечку (рис. 4) происходит без применения загрузочного и выгрузного шнеков. Кроме того, в дробильной камере нет решета (дробилка работает по открытому циклу). Все технологические операции, за исключением транспортирования измельченного материала из дробильной камеры, выгрузки готового продукта и сброса избытка воздуха, протекают, как и при измельчении грубых кормов на муку. Измельченный материал из дробильной камеры 4 выводится воздушным потоком, создаваемым ротором 1 дробилки с использованием швыркового эффекта пакетов молотков.

Выгрузка готового продукта осуществляется через дефлектор 2, установленный на вертикальной стенке откидной крышки. Солома, зеленая масса, влажные початки кукурузы после измельчения выбрасываются мощной струёй через дефлектор в транспортное средство или специальную емкость.

В данном технологическом процессе пылеотделитель и фильтр не используются, так как весь воздух выбрасывается через дефлектор вместе с измельченным материалом.

Измельчитель-смеситель ИСК-3А предназначен для дополнительного измельчения соломы, сена и других компонентов кормосмеси и их смешивания при приготовлении рассыпных полнорационных кормосмесей в кормоцехах и кормоприготовительных отделениях ферм крупного рогатого скота и овцеферм. Он также может быть использован как измельчитель грубого и веточного корма различной влажности. При смешивании кормов могут одновременно вноситься различные микродобавки, а при химической обработке соломы – растворы химических веществ. Рекомендуется для всех зон и может применяться в линиях термической обработки соломы и в поточных линиях кормоцехов.

Машину обслуживает один оператор.

Измельчитель-смеситель ИСК-3А состоит из рамы 1 (рис. 5), приемной 7, рабочей 3 и выгрузной 10 камер, шести дек 9 и электропривода.

Рис. 34. Общий вид измельчителя-смесителя кормов ИСК-3А:

1 – рама; 2 – электродвигатель; 3 – рабочая камера; 4 – ножи; 5 – ротор; 6 – вентиль для внесения жидких добавок; 7 – приемная камера; 8 – кожух деки; 9 – дека; 10 – выгрузная камера; 11 – крылач швырялки; 12 – вал ротора; 13 – клиноременная передача; 14 – натяжной болт.

Выгрузная камера соединяется с рабочей камерой фланцем. Между ними вмонтирован шибер, позволяющий регулировать проходное сечение переходника из рабочей камеры в выгрузную. На рабочей камере установлена дополнительная быстросъемная камера с устройством для внесения жидких, добавок. В это устройство входят вентиль со шкалой и форсунка.

К днищу выгрузной камеры крепится корпус подшипников (двух опорных и трех радиальных), в которых вращается вертикально расположенный вал ротора. В нижней части на валу ротора предусмотрена швырялка, а в корпусе – выгрузная горловина. Привод ротора смонтирован на подвижной плите. Он осуществляется от электродвигателя клиноременной передачи.

Регулировки. В боковых полостях рабочей камеры расположены закрытые с наружной стороны кожухами деки двух типов: сплошные с рифленой поверхностью (устанавливаются при смешивании кормов) и с противорезами (устанавливаются при измельчении кормов). Ножи противорезов подпружинены для предохранения их от поломок при попадании в рабочую камеру посторонних предметов.

Технологический процесс (рис. 5). В режиме смешивания предварительно подготовленные к смешиванию корма загрузочным транспортером подают в приемную камеру измельчителя-смесителя. Отсюда они под действием создаваемого швырялкой всасывающего эффекта поступают в рабочую камеру (камеру смешивания) и распределяются вдоль стенок камеры. Здесь корм доизмельчается ножами верхнего яруса ротора и рабочей камеры, смешивается и по спирали опускается вниз, попадая под действие ножей и молотков нижних ярусов. Компоненты корма под действием рабочих органов ротора и зубчатых дек интенсивно перемешиваются, доизмельчаются и превращаются в однородную смесь. Готовая кормосмесь швырялкой подается наружу через выгрузную горловину.

Рис. 35. Принципиально-технологическая схема измельчителя-смесителя кормов ИСК-3А:

1 – транспортер; 2 – швырялка; 3 – дека; 4 – форсунка; 5 – ротор; 6 – ножик; 7 – противорезы; 8 – молотки; 9 – шибер; 10 – привод; 11 – электродвигатель; 12 – рама камеры; I – приемная. II – рабочая; III – выгрузная.

Подготовка к работе. Перед началом работы проверяют крепление болтовых cоединений крыльчатки, ножей, противорезов, электропривода, натяжение клиновых ремней (проводят путем перемещения подвижной плиты с электродвигателем натяжными болтами). При подготовке к работе устанавливают требуемое число ножей, противорезов или дек в зависимости от режима (измельчения или смешивания), в котором должна работать машина.

В режиме измельчения ИСК-3А комплектуют шестью пакетами ножей противорезов. На роторе монтируют четыре укороченных ножа (1-й ряд), два – четыре длинных ножа (2-й-ряд) и два – четыре зубчатых ножа (3–4-й ряды). Благодаря установке в роторе ножевых и зубчатых рабочих органов, а в рабочей камере чередующихся противорежущих пакетов и зубчатых дек, корм интенсивно измельчается вдоль и поперек волокон. При качественном предварительном измельчении всех исходных компонентов кормосмеси, подаваемых в смеситель, все пакеты противорезов заменяют зубчатыми деками.

При переводе измельчителя-смесителя из режима измельчения на режим смешивания его комплектуют шестью деками. На роторе ставят четыре укороченных ножа (1-й ряд), два длинных (3-й ряд) и два зубчатых (4-й ряд).

Ножи противорезов отводят из рабочей зоны, не снимая их.

Степень измельчения и интенсивность смешивания корма в рабочей камере регулируют тремя способами: шибером, установленным в нижней части рабочей камеры перед швырялкой; подбором числа противорежущих элементов и зубчатых дек; подбором числа ножей и молотков.

В зависимости от вида корма и его физических свойств возможны следующие варианты установки пакетов противорезов и зубчатых дек: шесть зубчатых дек, смещенных одна относительно другой на 60°, по три пакета противорезов и зубчатых дек (устанавливают поочередно); шесть пакетов противорезов, смещенных один относительно другого на 60°.

Обкатка машины новой и после ремонта необходима для приработки трущихся поверхностей новых деталей и определения качества сборки. Машину обкатывают без нагрузки и под нагрузкой, проверяя работоспособность смонтированной машины и соответствие выходных параметров их техническим условиям.

Техническое обслуживание (ежедневное и периодическое). Ежедневно проверяют состояние крепления болтовых соединений, скребков цепи транспортёров, состояние и регулировку рабочих органов машины, натяжение ременных передач. После окончания работы очищают машину от остатков корма и грязи.

Регулярно через 240 ч работы выполняют операции первого технического обслуживания: крепят заземляющий провод к болту заземления, проверяют, сопротивление контура повторного заземления и сопротивление изоляции электродвигателей.

Через 480 ч работы выполняют операции второго технического обслуживания: смазывают подшипники вала ротора, подшипники ведомого и ведущего валов транспортеров. Цепные передачи привода выгрузного транспортера, мотор-редуктор и подшипники электродвигателя смазывают через 1200 часов.

Таблица 11. Техническая характеристика ИСК-3А

| Производительность в час основного времени, т: | |

| измельчение соломы: | |

| влажностью 20 % | 4,5 |

| влажностью 40 % | 6,0 |

| смешивание с доизмельчением | 15 |

| Смешивание | 25 |

| Степень измельчения соломы, %: | |

| количество частиц по массе длиной до 50 мм | 80 |

| длиной до 100 мм | 20 |

| расщепление вдоль волокон | 85 |

| Равномерность смешивания кормов, % | 80 |

| Габаритные размеры, мм | 7120x1800x3700 |

| Масса, кг | 1880 |

Ходовая часть состоит из рамы сварной конструкции с прицепным устройством, передней и задней осей с рессорами и четырьмя пневматическими колесами. На задних колесах установлены колодочные тормоза с гидравлическим приводом, управление которыми осуществляется из кабины трактора. Кузов цельнометаллический, с шарнирно подвешенным задним бортом. Днище кузова выполнено в виде металлического каркаса и покрыто досками. По доскам скользят две пары втулочно-роликовых цепей с шагом 38 мм, к которым приклепаны штампованные поперечные металлические планки, образующие спаренный подающий конвейер. Приводной вал конвейеров находится в передней части кузова и вращается в четырех подшипниках скольжения, приводится во вращение от вала нижнего битера посредством храпового механизма.

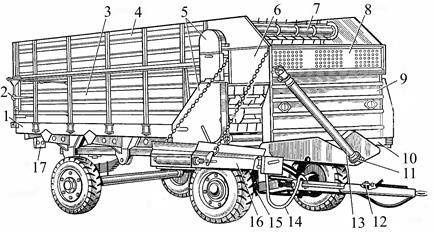

Рис. 36. Кормораздатчик КТУ-10А:

I– днище кузова, 2 – задний борт, 3 – боковой борт, 4 – надставной борт, 5, 18 – ограждающие щитки, 6 – боковина, 7 – блок битеров, 8 – щит-отражатель, 9 – передний борт, 10 –выгрузной конвейер, 11 – привод раздатчика, 12 – тормозное устройство, 13 – телескопический вал, 14 – гидравлический механизм подъема дополнительного конвейера, 15 – ходовая часть, 16 – дополнительный конвейер, 17 – задний фонарь и указатель поворота.

Раздающее устройство включает два битера, выгрузной и наклонный дополнительный (для выгрузки корма в высокие кормушки) конвейеры. Полотна конвейеров натянуты с помощью специальных винтовых устройств. Битеры вращаются в подшипниках скольжения, укрепленных на боковинах кузова. Выгрузной конвейер смонтирован на раме кормовыгрузного устройства в передней части кузова, он состоит из четырех валов, на которые натянуты два параллельных ленточных конвейера.

Рабочие органы кормораздатчика приводятся в действие от ВОМ трактора через телескопический вал, редуктор и ведущий вал.

Регулируют норму выдачи кормов и изменяют направление вращения подающего конвейера кривошипно-шатунным механизмом с храповым колесом .

Скорость движения подающего конвейера зависит от числа зубьев храпового колеса, которые захватываются ведущими собачками 7 и 11 при одинарном движении шатуна 2. Число зубьев, захватываемых собачкой, а следовательно, и скорость конвейера регулируется путем перекрытия зубьев колеса 3 кожухом 8, который может фиксироваться устройством 9 в определенном положении.

а – возможные схемы раздачи кормов:

б, в – на одну сторону; г – на две стороны; д – выгрузка назад

1 – кузов; 2 – битеры; 3 – дополнительный выгрузной транспортер;

4, 5 – соответственно продольный и поперечный транспортеры

Рис.35–Технологическая схема работы КТУ-10А

Р а б о ч и й п р о ц е с с : кузов раздатчика загружают измельченными корнеплодами или зелёной массой и транспортируют к месту раздачи корма. По приезду в коровник, подъехав к кормушкам, тракторист включает ВОМ и едет по кормовому проходу на пониженной скорости (1,7…2,5 км/ч).

При боковой раздаче корма продольный транспортер подает его к блоку битеров для разрыхления. Разрыхленный корм дозированно сбрасывается битерами на поперечный транспортер, а тот подает в кормушки. При разгрузке кузова назад направление движения продольного транспортера изменяют с помощью храпового механизма.

Норму выдачи корма регулируют изменением скорости движения продольного транспортера и поступательной скорости трактора, а также настройкой храпового механизма.

Одним раздатчиком КТУ-10А можно обеспечить подвозку и раздачу кормов на ферме в 300-400 коров по разным технологическим схемам.

Рис. 38.- Храповой механизм привода продольного транспортера

а — направление движения транспортера вперед; б — направление движения транспортера назад; 1 — шатун; 2, 5 — собачки подвижная и неподвижная; 3 — диск-эксцентрик; 4 — храповое колесо; 6 — сектор; 7 — рычаг.

Процесс работы. Кормораздатчик должен загружаться кормом равномерно, при этом пространство над поперечным транспортером не должно быть заполнено. Затем корм транспортируется к месту кормления. Здесь тракторист включает ВОМ и корм раздается. Корм раздается на первой или второй передаче трактора. При боковой раздаче в кормушки продольный транспортер перемещает корм в кузове к блоку битеров, которые отбивают его, рыхлят и сбрасывают на поперечные транспортеры, подающие корм в кормушки.

Регулировки: норму выдачи корма в пределах от 5,2 до 72 кг/м длины кормушки регулируют изменением скорости движения продольного транспортера и поступательной скорости трактора в пределах 1,89-3,22 км/ч.

Цепи продольного транспортера и ленты поперечных транспортеров натягивают натяжными винтами. Сходимость передних колес устанавливают так, чтобы при одинаковых по длине тягах разница в расстояниях между внутренними кромками дисков, замеренных спереди и сзади их, была 1,5-3 мм. Осевой люфт подшипников колес регулируют через 300 ч работы. Для этого поддомкрачивают колесо и, вращая его, затягивают гайку до отказа. Колесо при этом застопорится. Затем отпускают гайку на 1/6-1/3 часть оборота, проверяют легкость вращения и стопорят гайку. Во время работы допустимый нагрев ступицы колеса — 60 °С

Зазор между накладками и тормозными барабанами регулируют эксцентриками. Для этого поддомкрачивают колесо и, вращая его вперед, поворачивают эксцентрик до полного торможения колеса. Затем постепенно отпускают эксцентрик, пока колесо не станет поворачиваться свободно. Так же регулируют заднюю колодку, поворачивая колесо назад. Зазор между толкателем и поршнем главного цилиндра в пределах 2-3 мм устанавливают изменением длины толкателя. Осевой зазор в подшипниках регулируют круглой гайкой и прокладками. Боковой зазор конической пары редуктора в пределах 0,2-0,3 мм устанавливают подбором регулировочных прокладок.

При разгрузке кузова назад направление движения продольного транспортера изменяют перестановкой собачек и диска храпового механизма привода.

Читайте также: