Машины и оборудование для отделочных и кровельных работ реферат

Обновлено: 07.07.2024

Удельный вес кровельных работ в общем комплексе городского строительства составляет по трудоемкости около 14%. Основными видами кровельных покрытий в настоящее время являются рулонные и безрулонные (мастичные) кровли.

Технологический цикл устройства рулонной кровли включает подготовку основания, очистку рулонных материалов от минеральной посыпки, подъем доставленной на объект мастики на крышу, наклейку рулонных материалов и их прикатку.

Подготовка основания заключается в удалении с него пыли, воды, наледи и снега, а также сушке основания. Пыль удаляют пылесосами и передвижными компрессорами, а воду передвижными вакуум-насосами и переносными насосами. Для сушки основания, а также для таяния наледи и снега используют передвижные огневые установки с керосиновыми горелками и трубами для направления потока горячих газов; передвижные воздухоподогреватели для сушки больших площадей с одной или двумя горелками, центробежным вентилятором и диффузором для смешивания горячей газовой смеси с холодным воздухом; воздуходувки с электрическими нагревательными элементами; передвижные установки с вентилятором для сушки оснований совместным действием инфракрасного излучения раскаленного поддона, горячих газов и конвекционного обмена.

Очищают рулонные материалы от минеральной посыпки перед укладкой и наклейкой на основание протяжкой полотнища между валками, смачивающими его растворителем, и механической очисткой полотнищ одной или двумя вращающимися круглыми капроновыми щетками.

Для перекачивания битумных мастик с пылевидными, волокнистыми и комбинированными наполнителями и приклейки на кровле рулонных материалов применяют смонтированные на прицепе агрегаты, состоящие из термоса с электронагревателем, смесителя и насосной станции с мастикопроводами. Температурный режим контролируется и поддерживается автоматически. Агрегат обеспечивает подачу 6 м 3 /ч мастики на кровлю на высоту до 50 м при давлении 1,5 МПа.

Для выполнения массовых кровельных работ битум доставляют на объект автогудронаторами,оборудованными горелками для подогрева мастики и насосом для наполнения цистерны, перемешивания и выдачи мастики. Горячую мастику из гудронатора подают на крышу, где ее направляют на поверхности наклейки рулонных материалов, или сливают в котлы-термосы, из которых ее перекачивают шестеренными насосами по трубопроводу к месту производства работ.

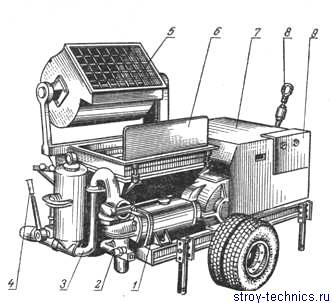

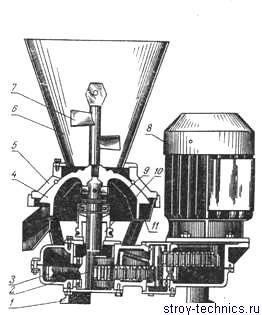

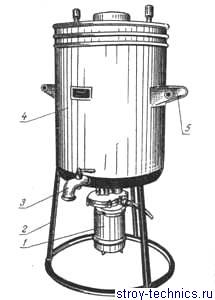

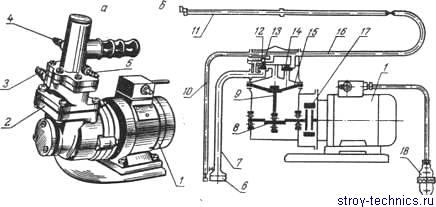

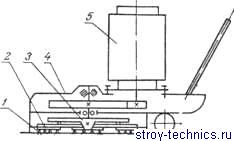

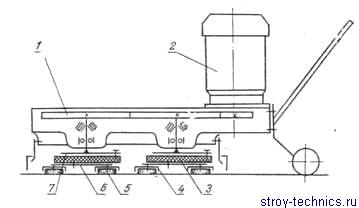

Битумоварочные котлы(рис. 25.16) применяют для приготовления битумных мастик непосредственно на объекте и подачи ее к месту производства работ. Оборудование, состоящее из бака 7 с крышкой 4, жаровой системы 2, системы подачи 6 и шестеренного насоса / с приводом от электродвигателя монтируют на одноосном прицепе 3. Битумоварочные котлы являются объектами повышенной пожароопасности, в связи с чем их комплектуют противопожарными средствами, а при работе неукоснительно соблюдают требования пожарной безопасности, общие и предписанные инструкцией по эксплуатации оборудования. Загруженный в бак битум (не более 3/4 объема бака) расплавляют передачей теп-

CZD

Рис. 25.16. Битумоварочный котел

ла через стенки жаровой системы, топочная камера которой работает на дизельном топливе. Во избежание обильного пенообра-зования при варке битума наполнитель должен быть сухим. Мастику подают на крышу по мастикопроводу 5 на высоту до 50 м при давлении 1,5 МПа. Производительность битумных котлов составляет около 5 м 3 /ч.

При устройстве кровель из рубероида с наплавленным в заводских условиях слоем мастики после раскатки рулонов на крыше их разогревают горелками до температуры 140. 160° и прикатывают специальными устройствами на обрезиненных колесах.

Для устройства безрулонных кровель из мастичных материалов на полимерной основе используют передвижные станциис помощью которых мастичные материалы разгружают, разжижают, подают к месту производства работ и наносят на поверхность распы-ливанием. Производительность станции составляет до 800 м 2 /ч, дальность подачи по вертикали до 50 м, по горизонтали до 80 м.

Контрольные вопросы

1.Перечислите виды механизированных работ при оштукатуривании

поверхностей. Как организовано приготовление штукатурных растворов

при больших и небольших объемах работ? Перечислите оборудование

штукатурного комплекта.

2. Для чего предназначены, как устроены и как работают штукатур

ные станции? Какие типы растворонасосов используют в составе штука

турных станций? Чем отличаются противоточные насосы от прямото

чных?

3. Опишите принцип работы одноцилиндрового противоточного пор

шневого растворонасоса. Чем отличается от него двухцилиндровый диф

ференциальный растворонасос? Как определяют производительность

поршневых противоточных растворонасосов?

4. Для чего предназначены, как устроены и как работают пневмона-

гнетатели?

5. Для чего предназначены, как устроены и как работают передвиж

ные агрегаты цикличных смесителей принудительного перемешивания?

Какими насосами их комплектуют? Каковы их выходные параметры?

6. Для чего применяют, как устроены и как работают винтовые ра-

створонасосы?

7. Для чего применяют, как устроены и как работают поэтажные шту

катурные агрегаты?

8. Для чего применяют, как устроены и как работают воздушные и

безвоздушные форсунки?

9. Для чего применяют ручные затирочные машины? Какой вид при

вода они используют?

10. Для чего применяют торкретные установки? Перечислите состав

входящего в них оборудования. Охарактеризуйте принцип действия тор

кретной установки. Каковы ее выходные параметры?

11. Перечислите состав малярных работ. Какими способами и с исполь

зованием каких технических средств подготавливают поверхности к окрас

ке? Как организовано приготовление малярных составов? Какое оборудо

вание используют для этого? Для чего применяют малярные агрегаты? Ка

ким оборудованием их комплектуют? Каковы их выходные параметры?

12. Для чего применяют, как устроены и как работают шпатлевочные

установки? Каковы их выходные параметры?

13. Для чего применяют передвижные шпатлевочные агрегаты? Како

вы их выходные параметры?

14. Для чего применяют окрасочные агрегаты? Перечислите их виды.

Каковы выходные параметры передвижных и переносных окрасочных

агрегатов?

15. Для чего применяют пневматические краскораспылители, каковы

их типы, как они устроены и как работают? Каковы их достоинства и

недостатки?

16. Как устроены и как работают безвоздушные распылители? Каковы

их выходные параметры? Приведите сравнительную оценку с пневмати

ческими распылителями.

17. Для чего применяют краскопульты? Каков принцип работы их

краскораспылителей?

18. Для чего применяют, как устроены и как работают дисковые зати

рочные машины, мозаично-шлифовальные машины?

19. Какие машины применяют для строжки полов? Как они устроены

и как работают? Каковы их выходные параметры?

20. Какие машины применяют для шлифования и полирования доща

тых и паркетных полов? Как они устроены и как работают? Каковы их

выходные параметры? Для чего применяют шлифовальные машины дис

кового типа, каковы их выходные параметры?

21. Каким способом сваривают полотнища линолеума? Какое обору

дование применяют для сварки отдельных мест?

22. Перечислите виды работ при устройстве кровель из рулонных ма

териалов. Какими способами и с использованием каких технических

средств подготавливают основание для наклейки рулонных материалов?

Как очищают рулонные материалы от минеральной посыпки?

23. Какое оборудование используют для перекачивания битумных ма

стик и подачи их к местам производства кровельных работ? Каковы вы

ходные параметры этого оборудования? Для чего применяют автогудро

наторы?

24. Для чего применяют, как устроены и как работают битумовароч-

ные котлы? Какие меры противопожарной безопасности применяют при

их эксплуатации?

25. Каким способом и с использованием каких технических средств

устраивают кровли из рубероида с наплавленной в заводских условиях

мастикой?

26. Какое оборудование используют для устройства безрулонных кро

вель? Каковы его выходные параметры?

Глава 26. РУЧНЫЕ МАШИНЫ

Общие сведения

Ручными называют машины, рабочий орган которых приводится в движение двигателем, а вспомогательное движение (подача) — оператором вручную. Ручные машины применяют в строительстве для выполнения самых разнообразных работ. Ради комплексного описания механизации отдельных видов работ некоторые из этих машин были рассмотрены ранее (гл. 19, 24, 25). В целом же ручные машины принято классифицировать следующим признакам:

по принципу действияразличают машины непрерывно-силовые и импульсно-силовые. К первым относятся машины с непрерывно вращающимся рабочим органом (сверлильные, шлифовальные машины, дисковые пилы и т.п.). Возникающий при работе этих машин реактивный момент воспринимается оператором, что является их существенным недостатком и накладывает определенные ограничения на мощность их приводов. Ко вторым относятся машины, работающие в прерывисто-импульсном режиме — ударном (молотки, перфораторы, вырубные ножницы) и безударном (ножевые ножницы). Машины ударного действия могут работать в чисто ударном (молотки, бетоноломы, трамбовки), ударно-поворотном (перфораторы) или ударно-вращательном (гайковерты) режимах;

по характеру движения рабочего органаразличают ручные машины с вращательньш, возвратным и сложным движением. К первой группе относятся машины как с круговым вращательным движением (дисковые пилы, сверлильные машины, бороздоделы и т.п.), так и машины с движением рабочего органа по замкнутому контуру (цепные и ленточные пилы, долбежники, ленточные шлифовальные машины и т. п.). Возвратное движение рабочего органа реализуется в машинах с возвратно-поступательным (ножницы, напильники, лобзики и т.п.), и колебательным (вибровозбудители) движениями рабочего органа, а также в машинах ударного действия (трамбовки, молотки, пневмопробойники и т.п.). К ручным машинам со сложным движением относятся машины ударно-поворотного и ударно-вращательного действия и машины с иными видами движений рабочего органа, не соответствующими приведенным выше характеристикам;

по режиму работыручные машины делят на машины легкого, среднего, тяжелого и сверхтяжелого режимов. В легком режиме работают сверлильные машины, в сверхтяжелом — все типы машин ударного действия. Ручные машины могут быть реверсивными и нереверсивными, одно- и многоскоростными, с дискретным и бесступенчатым регулированием рабочих скоростей;

по назначению и области примененияручные машины подразделяют на машины общего назначения для обработки различных материалов, машины для обработки металлов, дерева, пластмасс, камня и бетона, машины для работы по грунту и машины для сборочных работ. Особую группу составляют универсальные машины с комплектом насадок для выполнения определенных видов работ;

по виду приводаручные машины могут быть электрическими, пневматическими, гидравлическими, с приводом от двигателей внутреннего сгорания, а также пиротехнические. Электрическим ручным машинам присваивают три класса защиты от поражения электрическим током. Машины с номинальным напряжением более 42 В имеют I и II класс защиты. У них доступные для прикосновения металлические детали отделены от частей, находящихся под напряжением, только рабочей (машины I класса) или двойной, усиленной (машины II класса), изоляцией. Ручные машины с номинальным напряжением до 42 В, питающиеся от автономных источников электроэнергии, либо от преобразователей или трансформаторов с раздельными обмотками имеют III класс защиты;

по конструктивному исполнениюручные машины с вращающимся рабочим органом делят на прямые и угловые, соответственно при совпадающих (параллельных) осях вращения рабочего органа и привода или расположенных под углом друг к другу.

прямая, 1 — угловая, 2 — многоскоростная, 3 — реверсивная. Последними двумя цифрами обозначают номер модели. Буквы после цифр обозначают очередную модернизацию. Например, индекс ИЭ-1202А расшифровывается как ручная электросверлильная многоскоростная машина второй модели, прошедшая первую модернизацию.

Чаще всего ручные машины используют в строительстве в условиях ограниченного пространства и времени, в связи с чем к этим машинам предъявляются требования компактности и комплектности, обеспечивающие удобство перемещения и быстроту запуска машины в работу. Конструкция машины должна исключать возможность получения оператором травм, поражения электрическим током, шумо- и виброболезни, а ее внешний вид должен отвечать требованиям эстетики. Соответственно первому требованию при разработке и изготовлении ручных машин стремятся максимально снизить их массу и габаритные размеры. Желательно, чтобы эти машины работали с минимальными потерями энергии. Однако в ряде случаев это требование не является обязательным. Так, пневматические ручные машины имеют значительно меньший КПД по сравнению с электрическими, но они легче и безопаснее. Коллекторный двигатель имеет меньший КПД, чем асинхронный, но из-за меньшей массы машин с коллекторными двигателями их применяют чаще. Форма и расположение рукояток, выключателей, а также уравновешенность и внешний вид современных ручных машин обеспечивают максимальное удобство в работе и отвечают современным требованиям технической эстетики. В конструкциях ручных машин широко использован принцип поузловой унификации, обеспечивающий снижение трудоемкости и стоимости их изготовления и ремонта.

Набор средств механизации (инвентаря, оснастки, инструмента и средств подмащивания) называется нормо-комплектом. Для каждого вида отделочных работ существует свой нормо-комплект.

Нормо-комплект для штукатурных работ включает в себя до пятидесяти наименований различных средств механизации. Состав такого нормо-комплекта зависит от вида штукатурных работ, числа членов в бригаде и способа приготовления штукатурного раствора.

Основными машинами, входящими в нормо-комплект для штукатурных работ, являются:

- штукатурная станция или агрегат;

- поэтажная станция перекачки;

Штукатурные станции комплектуют машинами и оборудованием серийного производства. Их применяют для приема штукатурного раствора, его хранения, перемешивания с добавлением известкового молока, транспортирования к рабочему месту и нанесения на поверхность с помощью форсунок.

Затирочные машины применяют для выравнивания (затирки) основного слоя штукатурки, для шлифовки облицовочного слоя из пористых материалов, затирки поверхностей железобетонных изделий и шлифовки шпатлевочного слоя.

Рабочий орган затирочных машин – диск (или лопасти).

Затирочные машины разделяются:

- по роду привода: на электрические и пневматические;

- по числу дисков: на однодисковые и двухдисковые;

- по конструкции соединения дисков с корпусом машины: с упругим или жестким соединением.

Нормо-комплект для малярных работ включает в себя:

- малярную станцию с оборудованием;

Существует несколько видов малярных станций, отличающихся друг от лруга набором оборудования. Малярные станции применяют для приготовления основных видов малярных составов или доработки полуфабрикатов.

В состав малярных станций входят:

Мелотерки применяют для помола мела при приготовлении колеров, шпатлевок и замазок. В мелотерках можно перерабатывать как сухой, так и влажный мел.

Краскотерки применяют при приготовлении красочных составов. Различают три типа краскотерок:

- жерновые (рабочий орган – жернова);

- вальцовые (рабочий орган – вальцы);

- дисковые (рабочий орган – диски).

Смесители применяют для приготовления красочных составов (водных и масляных).При помощи смесителей готовятся следующие виды красочных составов: замазки, шпатлевки и красочные пасты. Смесители различаются по производительности.

Вибросита предназначены для процеживания различных видов красочных составов. Работают как с масляными, так и с клеевыми красками.

Для нанесения шпатлевок и окрасочных составов существуют специальные аппараты. Они делятся на пневматические и механические. У пневматических распыление состава обеспечивается струей сжатого воздуха, у механических – вследствие завихрения струи состава в канале форсунки. Второй способ более экономичен благодаря минимальному туманнообразованию и, следовательно, меньшим потерям краски.

Для механизации обойных, облицовочных и стекольных работ применяют различные машины и механизмы.

Для обойных работ используют следующие машины и механизмы:

- станки для обрезки кромки обоев;

- роликовые аппараты для нанесения клеевого состава.

Для облицовочных работ применяют станки с алмазными или наждачными кругами для резки облицовочных плиток.

К машинам для стекольных работ относятся:

- раскройные столы для резки стекол;

- пистолеты для забивки шпилек в переплетах и промазки швов.

Машины и устройства для устройства полов зависят от конструкции и материалов пола. Они делятся на следующие:

- для деревянных полов (паркетов);

- для полов с рулонным покрытием;

- для бетонных и мозаичных полов.

К машинам для обработки деревянных полов относятся:

- машины для мойки и натирки полов.

При устройстве полов из рулонных материалов применяют различные виброкатки для прикатки наклеиваемых материалов и сварочные приборы для сварки полотнищ линолеума.

Для выравнивания и заглаживания бетонных полов применяют затирочные машины. Их рабочий орган – стальной затирочный диск. Управление машиной осуществляется вручную.

Для шлифовки мозаичных полов и других изделий предназначены мозаично - шлифовальные машины. Для обработки больших площадей мозаичных полов применяют навесные мозаично-шлифовальные машины на базе тракторов.

Виды оборудования для работ по устройству кровель зависят от конструктивных особенностей кровли, применяемых материалов и площади кровли. Существуют следующие машины и механизмы для устройства кровель:

- микротракторы – мотоблоки для развозки материалов по поверхности кровли и прикатки их;

- агрегаты для разогрева утолщенного слоя мастик;

- устройства для распределения сыпучего утеплителя;

- воздуходувки и другие машины для сушки основания.

12.2 Ручные машины

У ручных машин движение рабочего органа осуществляется от встроенного двигателя, а управление ими – вручную. Применение таких машин облегчает условия труда, увеличивает производительность и повышает качество работы. Классификация ручных машин дана на рисунке 17

Рисунок 17-Классификация ручных машин

По виду энергии ручные машины разделяют на: электрические, пневматические, моторизованные, гидравлические и пороховые.

По характеру движения рабочего органа ручные машины делят на:

- машины с вращательным движением рабочего органа (с круговым – сверлильные и по замкнутому контуру – долбежники);

- машины с возвратно – поступательным движением рабочего органа (ножницы, молотки);

- машины со сложным движением рабочего органа ( ударно-поворотное движение - перфоратор).

По назначению ручные машины разделяются на машины для работы по металлу, по дереву, по бетону и камню, для сантехнических, электротехнических, земляных работ и т.д.

По роду выполняемой работы ручные машины бывают:

- сверлильные, развертывающие и развальцовочные;

- шлифовальные, зачистные и полировальные;

- гайковерты, шуруповерты и резьбонарезные;

- клепальные, рубильные и отбойные молотки, перфораторы и бетоноломы;

- ножницы, пилы и рубанки;

- ручные машины специального назначения.

Индексы, присваиваемые ручным машинам, состоят из дух букв и четырех цифр. Буквами определяется вид привода машины: ИЭ – электрический; ИП – пневматический; ИГ - гидравлический; ИД – двигатель внутреннего сгорания.

Моторизированные ручные машины не требуют подачи энергии от внешнего источника. Они имеют автономный привод от двигателя внутреннего сгорания. Большинство из них имеют бензиновый двигатель. В числе выпускаемых моторизированных ручных машин цепные пилы, перфораторы, бетоноломы и трамбовки.

Гидрофицированные ручные машины применяют на сантехнических работах (трубогибы), на ремонтных работах (прессы и съемники), на монтажных работах (домкраты).Гидравлические машины приводятся в действие гидравлическими встроенными насосами с ручным или механизированным приводом.

В пороховом инструменте в качестве источника энергии используют высвобождающиеся при воспламенении взрывчатой смеси газы. Пороховой инструмент применяют в строительном производстве в основном для крепления различных деталей к стальным, бетонным, кирпичным и деревянным конструкциям путем забивки дюбелей, для оконцевания жил кабелей, для пробивки отверстий в металлоконструкциях и рельсах, для излома рельсов и т.д..Из числа пиротехнического инструмента наибольшее распространение имеют пороховые пистолеты.

Машины для отделочных облицовочных работ

К отделочным работам относятся штукатурные, облицовочные, малярные, паркетные, мозаичные, стекольные и обойные.

Для механизации штукатурных работ используют штукатурные агрегаты и штукатурные станции.

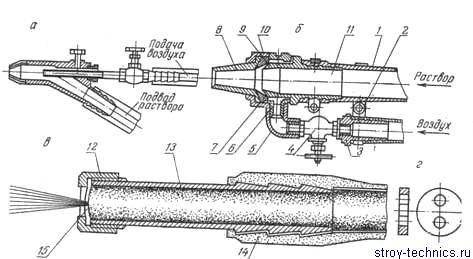

Штукатурный агрегат (рис. 9.1) состоит из растворосмесителя, вибросита с бункером и растворонасоса, смонтированных на прицепе. Агрегат предназначен для приемки и переработки раствора, привезенного с растворного узла, а также для транспортирования его на рабочие места и нанесения на обрабатываемую поверхность, для чего он комплектуется раствороводами и форсункой. Применяют два типа форсунок: механические (бескомпрессорные), работающие за счет давления, развиваемого растворонасосом, и пневматического действия (рис. 9.2).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для нанесения на поверхность слоев раствора служат также цемент-пушки (рис. 9.3). Сухая смесь подается на сетку бункера, просеивается и через отверстия в диске попадает в ячейки шлюзового вращающегося барабана, а из него в полость дозатора барабанного типа. При вращении барабана дозатора смесь высыпается из его карманов и попадает под струю сжатого воздуха, которая уносит ее в направляющий рукав. На конце рукава установлена форсунка, к которой по отдельному рукаву подается насосом вода. В форсунке сухая смесь смешивается с водой и выбрасывается в распыленном виде на обрабатываемую поверхность.

С помощью цемент-пушки можно наносить на твердые поверхности и бетонную смесь.

Штукатурные станции предназначены, в основном, для приготовления растворов на строительной площадке. Они выполняются, как правило, передвижными в кузове автоприцепа или в фургоне на полозьях. Такая станция состоит из скипового подъемника, растворосмесителя и растворонасоса с бункером и виброситом. Подача раствора на этажи осуществляется по раствороводам, которые в свою очередь состоят из металлических или резино-тка- невых стояков, резинотканевых шлангов и соединительных деталей. Диаметр резиновых шлангов или стальных труб 32…85 мм.

Рис. 9.1. Штукатурный агрегат:

1 — растворонасос; 2 — клапанный блок; 3 — воздушный колпак; 4 — перепускной клапан; 5 — ковш-смеситель; 6 — приемный бункер; 7 —‘привод; 8 — дышло; 9 — пульт управления

Рис. 9.2. Форсунки:

а — компрессорная с центральной подачей воздуха; б —то же с кольцевой подачей воздуха; в — бескомпрессорная; г —диафрагма; 1 — растворовод; 2 — хомут; 3 — трубопровод; 4 — вентиль; 5 — колено; 6 — ниппель; 7 — прокладка; 8, 15 — сопла; 9 — кольцевая проточка; 10 — втулка; 11, 13 — корпуса; 12 — насадка; 14 — трубопровод

Обработку штукатурного слоя выполняют затирочным инструментом, который изготавливают с пневмо- и электроприводом. Пневматическая штукатурно-зати- рочная машинка (рис. 9.4) состоит из пневмодвигателя, редуктора и сменных рабочих дисков. Двигатель и редуктор смонтированы в алюминиевом корпусе, который (Служит одновременно и рукояткой. Для смачива- рия заглаживаемой поверхности в конструкции машинки предусмотрены кран и резиновая трубка 3 для подачи воды. Мощность двигателя машинки 0,1 кВт, частота вращения под нагрузкой 3,0 с-1, масса 1,5 кг.

Штукатурно – затирочные машины с электроприводом состоят из асинхронного трехфазного электродвигателя повышенной частоты, редуктора и дюралевых колец и дисков, вращающихся в противоположных направлениях.

Малярные работы включают приготовление малярных составов, подготовку поверхностей под окраску и нанесение красочных составов.

Малярные составы, поставляемые на строительную площадку, приготавливают в централизованных цехах производственных предприятий. Для этого используют краскотерки, мелотерки, вибросита, насосы-эмульсаторы и смесители.

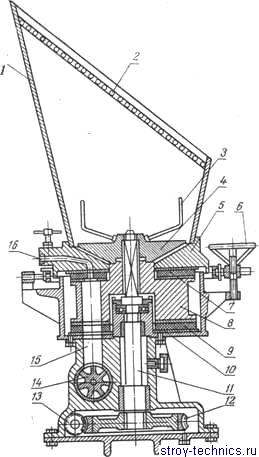

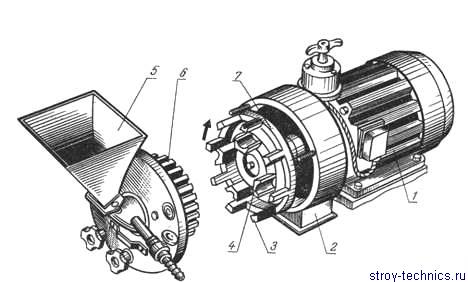

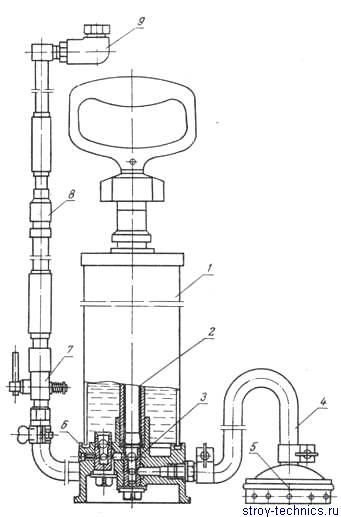

Рис. 9.3. Цемент-пушка:

1— загрузочная воронка; 2 — предохранительная сетка; 3 — ворошилка; 4 — подгребающая лопасть; 5 — крышка корпуса; б —маховик; 7, 9 —верхний и нижний уплотнительные диски; 8 — шлюзовой барабан; 10— корпус; 11 — приводной вертикальный вал; 12 — червячное колесо; 13 — червяк; 14 — барабанный дозатор; 15 — отверстие для загрузки дозатора; 16 — отверстие для сброса давления

Из краскотерок наиболее распространены жерновые (рис. 9.5).

Рис. 9.4. Пневматическая затирочная машина:

1 — пневмодвигатель; 2— рукоятка; 3 — резиновая трубка для подачи воды; 4 — редуктор; 5 — диск; 6 — лопатки; 7 — штуцер воздуховода.

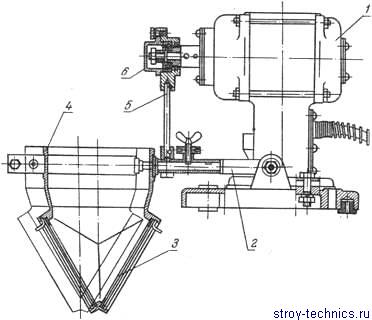

Рис. 9.5. Жерновая краскотерка:

1 — опора; 2 — вал; 3 — редуктор; 4 — подвижный жернов; 5 — неподвижный жернов; 6 — загрузочная воронка; 7 — побудитель; 8 — электродвигатель; 9 — подшипник; 10 — регулировочное устройство; 11 — чаша с разгрузочным лотком.

Рис. 9.6. Мелотерка

Измельчение красочного состава в них происходит между жерновами 4 и 5. Степень измельчения регулируется опусканием или подъемом подвижного жернова.

Мелотерки предназначены для помола мела. Мелотерка (рис. 9.6) состоит из электродвигателя, на валу которого посажен ротор, снабженный двумя рядами отбойных пальцев, неподвижного ротора с пальцами 6, цилиндрического кожуха с патрубком для выхода молотого мела и загрузочного бункера. При вращении пальцевого ротора мел, находящийся в нем, измельчается при протирании его через прорези неподвижного ротора.

Рис. 9.7. Вибросито

Мелотерки имеют производительность до 350 кг/ч сухого мела с тонкостью помола 0,02…0,035 мм, наибольший диаметр кусков загружаемого мела 60 мм.

Вибросито (рис. 9.7) служит для процеживания различных красок. Оно состоит из электродвигателя, эксцентриковой муфты и шатуна, соединенного с кронштейном, на котором установлен корпус с набором сит. Процеживаемый раствор подается в корпус. При вращении вала электродвигателя шатун обеспечивает колебательное движение кронштейна 2 с ситами 3, вследствие чего процеживается краска, залитая в корпус. Производительность вибросита 660…720 кг/ч, частота колебаний сит 2800 мин-1, амплитуда колебаний 0,8 мм.

Для приготовления замазки, шпаклевки и красочных паст применяют двухзальную мешалку (рис. 9.8). В корытообразном бункере установлены два горизонтальных параллельных вала с винтообразными лопастями 5. Валы имеют привод от электродвигателя 1 через клиноременную передачу 2 и две пары зубчатых передач.

Рис. 9.8. Мешалка двухвальная:

1 — электродвигатель; 2 — клиноременная передача; 3, 6 — зубчатые передачи; 4 — бункер; 5 — лопастные валы; 7 — штурвал; 8 — рама.

Мешалка для водных и масляных красочных составов (рис. 9.9) представляет собой переносной цилиндрический бак, внутри которого смонтирован вертикальный вал с диском. Диск имеет три лопасти. Состав перемешивается лопастями, получающими движение от электродвигателя.

Рис. 9.9. Мешалка для окрасочных составов:

1 — электродвигатель; 2 — подставка; 3 — кран; 4 — смесительный бак; 5 — рукоятка.

Насосом-эмульсатором приготавливают эмульсии, перемешивают окрасочные составы и перекачивают их. Он выполнен в виде винтового насоса, помещенного в вертикальной трубе. Труба имеет отверстия, которые при повороте ее могут совмещаться с отверстиями корпуса насоса или перекрывать их. В первом случае происходит перемешивание окрасочного состава, во втором — его перекачивание.

Окрашиваются поверхности окрасочными агрегатами, которые включают в себя компрессор, красконагнетательный бак, краскораспылитель и шланги для подачи воздуха и краски.

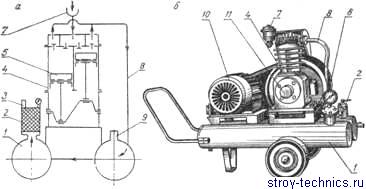

В окрасочных агрегатах используются поршневые и диафраг- мовые компрессоры. Поршневой двухцилиндровый одноступенчатый компрессор (рис. 9.10) состоит из блока цилиндров, воздухосборника и масловлагоотделителя с регулятором давления. Для предохранения воздухосборника от разрыва на нем установлен клапан. Привод коленчатого вала компрессора осуществляется от электродвигателя. Рабочее давление поршневых компрессоров до 0,7 МПа, подача воздуха до 30 м3/ч.

Рис. 9.10. Компрессор:

а — схема; б —общий вид; 1 — воздухосборник; 2 — масло-влагоотдели- тель; 3 — регулятор давления; 4 — блок цилиндров; 5 — поршень; 6 — монометр; 7 — воздухоочиститель; 8 — трубопровод; 9 — предохранительный клапан; 10— электродвигатель; 11 — картер компрессора.

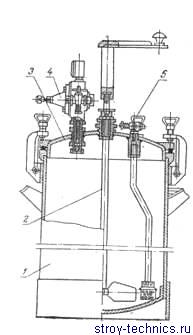

Рис. 9.11. Красконагнетательный бак: 1 — корпус; 2 — вал; 3 — съемная крышка; 4 — редуктор; 5 — кран.

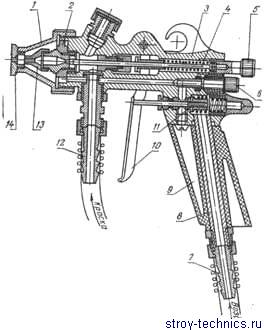

Рис. 9.12. Пистолет-краскораспылитель:

1 — головка; 2 — штуцер; 3 — корпус; 4 — игла в сборе; 5 — регулятор иглы; б — регулятор воздуха; 7 — ниппель; 8 — трубка для воздуха; 9 — ручка; 10 — курок; И — воздушный клапан; 12 — ниппель для краски; 13 — сопло; 14 — сменный наконечник.

Красконагнетательный бак (рис. 9.11) обеспечивает подачу окрасочных составов под давлением сжатого воздуха к пневматическому распылителю. Он представляет собой герметически закрытый сосуд, состоящий из цилиндрического корпуса со сферическим дном и съемной крышки. Бак оборудован мешалкой с приводом. На крышке бака смонтированы редуктор для регулирования давления, краны, предохранительный клапан и клапан сброса давления. Вместимость красконагнетательных баков 0,02; 0,04; 0,06; 0,10 м3, наибольшее рабочее давление 0,4 МПа.

Рис. 9.13. Электрокраскопульт:

а — общий вид; б — кинематическая схема; 1 — электродвигатель; 2 — диафрагмовый насос; 3— штуцер всасывающего шланга; 4 — штуцер перепускного шланга; 5 — штуцер напорного шланга; 6 — фильтр; 7— всасывающий шланг; 8 — коленчатый вал; 9 — шатун; 10— перепускной шланг; 11 — удочка; 12 — перепускной клапан; 13 — всасывающий клапан; 14 — нагнетательный клапан; 15 — диафрагма; 16 — напорный шланг;

17 — зубчатая муфта; 18 — соединительная муфта.

Пистолет-краскораспылитель (рис. 9.12) предназначен для выполнения окрасочных работ методом воздушного распыления. Воздух поступает по трубке через ниппель, нажатием курка открывается воздушный клапан и воздух по каналам корпуса поступает в головку. По шлангу, подсоединенному к ниппелю, к пистолету подается материал (краска или шпаклевка), который, выходя из сопла, увлекается сжатым воздухом и распыливается. Расход воздуха изменяется ругулятором.

Кроме рассмотренного краскораспылителя, используются также краскораспылители с подвешенными бачками.

Для нанесения на поверхность маловязких окрасочных составов применяют электрокраскопульты и ручные краскопульты.

Электрокраскопульт (рис. 9.13) имеет диафрагменный компрессор и работает следующим образом. При ходе шатуна вниз происходит всасывание раствора. При обратном ходе шатуна раствор через нагнетательный клапан выдавливается в шланг к удочке, которая осуществляет распыление краски. Для регулирования предельного рабочего давления служит предохранительный клапан. Электрокраскопульты имеют производительность до 250 м2/ч, мощность привода 0,18…0,27 кВт, масса 21…25 кг.

Рис. 9.14. Ручной краскопульт:

1 — резервуар; 2 — насос; 3 — всасывающий клапан; 4— всасывающий шланг; 5 — фильтр; 6 — нагнетательный клапан; 7 —кран; 8 — удочка; 9 — форсунка.

Устройство ручного краскопульта показано на рис. 9.14. В начале работы фильтр опускают в сосуд с окрасочным составом и резервуар насосом наполняется небольшим количеством состава. Затем фильтр извлекается из состава и, сделав 15…20 двойных ходов штока насоса, наполняют краскопульт воздухом. После этого конец всасывающего шланга с фильтром опускают в окрасочный состав и насосом создают в резервуаре необходимое давление, которое и обеспечивает подачу окрасочного состава к форсунке.

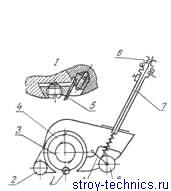

Рис. 9.15. Машина для острожки полов.

Рассмотренное оборудование входит, как правило, в состав передвижных малярных станций. Станция механизирует приготовление эмульсий, шпаклевки, замазки, красочных составов, подачу малярных составов на этажи зданий, очистку поверхностей обдувом.

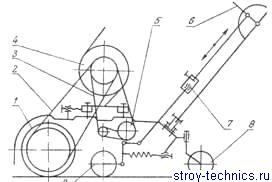

Рис. 9.16. Паркетошлифовальная машина.

Машины для отделки паркета и мозаичных полов. Паркетные и мозаичные полы после укладки обрабатывают, чтобы придать им гладкую поверхность. Паркетные полы строгают, натирают и шлифуют, а мозаичные только шлифуют.

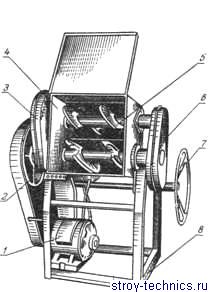

Машина для острожки деревянных полов (рис. 9.15) состоит из ножевого барабана с двумя ножами, ходовой части, включающей передний и два задних ролика, установленных на траверсе, и механизма управления. В барабан встроен электродвигатель. Толщина снимаемой стружки регулируется подъемом или опусканием траверсы с помощью гайки и тяги. Производительность машины 15…20 м2/ч, мощность электродвигателя 1,5 кВт.

Паркетошлифовальными машинами (рис. 9.16) окончательно отделывают паркетные полы. Машина состоит из шлифовального барабана, электродвигателя, пылесоса, ходовых колес и механизма управления. Шлифовальный барабан и вентилятор имеют привод от электродвигателя клиновыми ремнями. На барабан устанавливается шлифовальная шкурка, которая закрепляется двумя зажимными валиками. Для подъема барабана при пуске необходимо фиксатор поставить в крайнее верхнее положение. Требуемая чистота поверхности достигается регулировкой давления шлифовального барабана на обрабатываемую поверхность винтом.

Если машина оставляет на полу неровности, то следует отрегулировать положение барабана, изменив положение боковых колес. Для этого поднимают фиксатор в крайнее верхнее положение, переворачивают машину вверх колесами, определяют, какое из колес стоит ниже, и, передвигая их, устанавливают оба колеса в одинаковое положение. Если и после этого машина оставляет неровности, определяют, с какого конца барабана шкурка больше греется и поднимают соответствующее ходовое колесо.

Паркетошлифовальная машина имеет производительность 40…60 м2/ч, частоту вращения барабана 27,5 с-1, мощность электродвигателя 2,2 кВт, массу 100 кг.

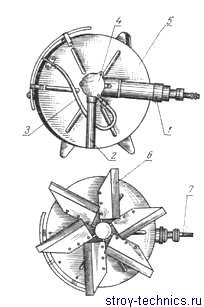

Полотерная машина (рис. 9.17) предназначена для очистки и натирки паркетных полов. Основными частями машины являются электродвигатель, редуктор с фланцем и съемный диск со щетками. Производительность машины 100 м2/ч, мощность электродвигателя 1,1 кВт.

Мозаично-шлифовальная машина (рис. 9.18) служит для шлифовки и полировки полов из мрамора, мозаики, гранита и других материалов. Рабочий орган машины — шесть трехгранных абразивных камней, закрепленных в держателе на траверсе. Вращение к камням передается от электродвигателя через редуктор. Для равномерного нажима на каждый абразивный камень траверса соединена с планшайбой через амортизатор. Производительность машины 7,5 м2/ч, мощность электродвигателя 2,2 кВт.

Рис. 9.17. Полотерная машина:

1 — щетки; 2 — съемные диски; 3 — фланец; 4 — редуктор; 5 — электродвигатель.

При выполнении обойных работ наиболее трудоемкими операциями являются резка обоев по длине, обрезка кромок обоев и обмазка клеевым составом. Оборудование для обойных работ включает станки для обрезки кромок обоев, машины для заготовки обоев и установки для намазывания клейстера.

Рис. 9.18. Мозаично-шлифовальная машина.

Все машины для обрезки кромки обоев имеют однотипную конструкцию. Они состоят из электродвигателя, клиноременных передач, столов для бабин, валиков для размотки и намотки обоев и дисковых ножей.

Установки для нанесения клейстера имеют ванну для клейстера, намазочный и обводной валики, регулирующие устройство и приставной стол.

Отделочные работы представляют собой комплекс строительных процессов по наружной и внутренней отделке зданий и сооружений с целью повышения их защитно-эксплуатационных и архитектурно-эстетических качеств. Отделочные работы являются наиболее сложными и трудоемкими и составляют в настоящее время около 25. 30% общих трудовых затрат, которые достигают 15. 18% от общей стоимости строительства. Около 30% всех строителей, участвующих в сооружении зданий, занято на отделочных работах.

Основная часть отделочных работ в силу их специфики выполняется в сжатые сроки в условиях строительной площадки на завершающем этапе строительства. В состав отделочных входят штукатурные, облицовочные, малярные, обойные, стекольные и кровельные работы, а также работы по устройству и отделке полов. Отделочные работы характеризуются многообразием и технологической несхожестью операций. Для выполнения отделочных работ используется большое количество строительно-отделочных машин, различных по назначению и устройству.

Важное значение для повышения производительности и качества, снижения трудоемкости и доли ручного труда при выполнении отделочных работ имеют внедрение новых эффективных малооперационных технологических процессов и их комплексная механизация и автоматизация.

Номенклатура строительно-отделочных машин постоянно расширяется и пополняется более совершенными типами и моделями, отвечающими современным требованиям технологии строительного производства.

На все выпускаемые в нашей стране строительно-отделочные машины распространяется утвержденная Минстройдормашем единая система индексации, в соответствии с которой каждой машине разработчиком присваивается индекс (марка), содержащий буквенное и цифровое обозначения. Основные буквы индекса — СО, располагаемые перед цифрами, обозначают вид машины — строительно-отделочная. Цифровая часть индекса обозначает порядковый номер разработки машины. После цифровой части в индекс машины могут быть включены дополнительные буквы, обозначающие порядковую модернизацию машины, вид ее специального исполнения и т. п.

7.1. МАШИНЫ ДЛЯ ШТУКАТУРНЫХ РАБОТ

Штукатурные работы выполняют для выравнивания и декоративного оформления поверхностей строительных конструкций, улучшения их санитарно-гигиенических качеств, а также уменьшения тепло-, звукопроводности и водопоглощения ограждающих конструкций, защиты их от атмосферных воздействий.

Трудоемкость штукатурных работ составляет 14. 16% общей трудоемкости возведения зданий и сооружений, а их стоимость достигает 8. 10% общей стоимости строительно-монтажных работ. В современном строительстве применяют два вида штукатурок — монолитную и сборную сухую. Монолитная штукатурка применяется при отделке внутренних и наружных поверхностей различных конструкций зданий и сооружений и создается нанесением на обрабатываемые поверхности сплошного слоя штукатурного раствора определенной толщины. Сухая гипсовая штукатурка (гипсокартонные листы) применяется для отделки внутренних поверхностей зданий в помещениях с сухим и нормальным влажностным режимом и создается облицовкой обрабатываемой поверхности отдельными листами сухой гипсовой штукатурки индустриального изготовления с последующей заделкой стыков. Листы сухой гипсовой штукатурки приклеивают к отделываемым поверхностям на мастике или крепят с помощью гвоздей, шурупов, самонарезающихся винтов к металлическим или деревянным каркасам, предварительно прикрепленным к облицовываемым поверхностям. При устройстве сухой гипсовой штукатурки широко используют ручные машины (см. гл. 8). Монолитную штукатурку выполняют путем нанесения на обрабатываемую поверхность в определенной технологической последовательности нескольких слоев штукатурного намета: слоя обрызга и одного слоя грунта (простая штукатурка); обрызга, одного слоя грунта и накрывочного слоя (улучшенная штукатурка); обрызга, одного или нескольких слоев грунта и накрывочного слоя (высококачественная штукатурка).

Все технологические операции по устройству монолитной штукатурки (приемка и подготовка раствора, процеживание и доведение его до рабочей подвижности, транспортирование раствора к месту производства работ, нанесение обрызга. грунта и накрывочного слоя и его затирка) комплексно механизированы с применением мобильных передвижных штукатурных и штукатурно-смеситель - ных машин и агрегатов (при небольших объемах штукатурных работ), высокопроизводительных передвижных штукатурных станций (при больших объемах работ).

Штукатурные агрегаты и станции выполнены на базе растворо - насосов различных типов и комплектуются раствороводами, форсунками и штукатурно-затирочными машинами.

Читайте также: