Литье в оболочковые формы реферат

Обновлено: 05.07.2024

Способ литья в оболочковые формы основан на получении разовых полуформ и стержней в виде оболочек толщиной 6-10 мм. Их изготавливают путем отверждения на металлической оснастке слоя смеси, в которой связующее вещество при нагреве вначале расплавляется, а затем затвердевает (необратимо), придавая оболочке высокую прочность.

Технология литья в оболочковые формы включает ряд операций, выполнение которых при литье данным способом имеет ярко выраженные особенности. К ним относятся: приготовление специальной песчано-смоляной смеси; формирование на модельной оснастке тонкостенных оболочковых форм и стержней; сборка форм и их подготовка к заливке. Для приготовления оболочковых форм выпускают специальное связующее, представляющее собой смеси фенолформальдегидной смолы с катализатором отверждения смолы, вводимым в количестве 7-8%.

Предварительное формирование оболочки наиболее часто производят, используя поворотный бункер 1, в который засыпают песчано-смоляную смесь 2 (рис. 3.8, а). На верхнюю часть бункера, снабженную кольцевым каналом 3 для подачи охлаждающей воды, устанавливают моделями вниз и закрепляют нагретую до 200-240 o С металлическую модельную плиту 4. На ней закреплена с помощью четырех направляющих колонок 5 плита 6 толкателей 7.

Толкатели, равномерно распределенные по всей плите, выходят на рабочую поверхность, как модели, так и модельной плиты. Их фиксируют специальными хвостовиками в гнездах плиты 6 и закрепляют в ней прижимной плитой 8. Модельная плита с выталкивающим устройством помещена в корпус 9. Для фиксации плиты толкателей в исходном положении на направляющих колоннах 5 установлены пружины 10.

Рисунок 3.8 – Технология литья в оболочковые формы

Для предварительного формирования оболочки бункер 1, снабженный цапфами 11 и поворотным механизмом, поворачивают на 1800, и формовочный материал падает на горячую модельную плиту (рис.3.8, б), уплотняясь под действием гравитационных сил. В прилегающем к плите слое смеси смола плавится (при температуре 95-115 o С), смачивая зерна песка, а затем начинает полимеризоваться, загустевая и отверждаясь по мере прогрева до более высокой температуры. За 30-40 с выдержки смола успевает оплавиться в слое толщиной около 10 мм.

Слой остается на модельной плите после поворота бункера в исходное положение (рис.3.8, в) и сброса на дно бункера не прореагировавшей, сохранившей свои начальные свойства и пригодной для последующего использования части смеси.

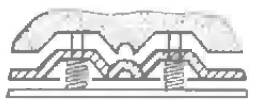

Теперь модельную плиту со сформированной оболочковой полуформой снимают с бункера (рис.3.8, г) и подают в печь 12 (рис.3.8, д), где при температуре 300-400 o С за 90-120 с заканчивается полимеризация, и смола приобретает высокую технологическую прочность. Затем готовую оболочковую полуформу снимают с модельной плиты (рис.3.8, е) и соединяют с другой полу-формой (например, склеиванием) на специальном пневмопрессе (рис.3.8, ж). Для исключения прорыва расплава, формы с вертикальным разъемом обычно заформовывают (рис.3.8, з) в опорный наполнитель (песок, дробь и т.п.). Формы небольшой высоты с горизонтальным разъемом в большинстве случаев не заформовывают и заливают на поддонах с песчаной постелью.

В оболочковые формы получают отливки практически из любых промышленных сплавов массой до 200-300 кг. Преимущества литья в оболочковые формы по сравнению с литьем в песчано-глинистые разовые формы заключаются в следующем:

Кроме того, для литья в оболочковые формы характерна меньшая жесткость оболочки, что следует рассматривать как достоинство метода в сравнении с методами литья в кокиль.

Сущность литья в оболочковые формы заключается в изготовлении отливок путем заливки расплавленного металла в разовую тонкостенную разъемную литейную форму, изготовленную из песчаносмоляной смеси с термореактивным связующим по металлической нагреваемой модельной оснастке, с последующим затвердеванием залитого расплава, охлаждением отливки в форме и выбивкой ее из формы.

Отличительными особенностями способа являются:

-малая интенсивность теплообмена между отливкой и формой;

- использование песчано-смоляной смеси с высокой подвижностью для получения четкого отпечатка модели;

-применение термореактивных смол в качестве связующих для получения тонкостенных форм с высокой прочностью и повышенной размерной точностью полости формы;

-использование мелкозернистого огнеупорного материала для получения поверхностного слоя отливок с малой шероховатостью.

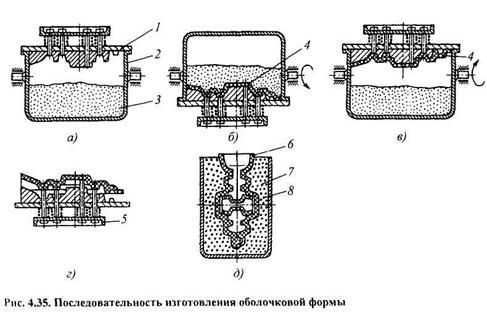

Оболочковые формы (разъемные, тонкостенные) изготовляют следующим образом. Металлическую модельную плиту, нагретую до температуры 200…250°С, покрывают разделительным составом из термостойкого каучука, закрепляют на опрокидывающемся бункере (рис. 4.35, а) с формовочной смесью 3 и поворачивают его на 180° (рис. 4.35, б).

Формовочная смесь, состоящая и мелкозернистого кварцевого песка (93…96 %) и термоактивной смолы ПК-104(4 . 7 %), насыпается на модельную плиту и выдерживается 10 . 30 с. От теплоты модельной плиты термоактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки толщиной 5 . 20 мм в зависимости от времени выдержки.

Бункер возвращается в исходное положение (рис. 4.35, в), излишки формовочной смеси ссыпаются на дно бункера, а модельная плита с полутвердой оболочкой 4 снимается с бункера и нагревается в печи при температуре 300 . 350 °С в течение 1 . 1,5 мин, при этом термоактивная смола переходит в твердое необратимое состояние. Отвердевшая оболочка снимается с модели специальными толкателями 5 (рис. 4.35, г). Аналогично изготовляют и вторую полуформу.

Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами. Кроме оболочковых форм этим способом изготовляют оболочковые стержни, используя металлические нагреваемые стержневые ящики. Оболочковые формы и стержни изготовляют на одно- и многопозиционных автоматических машинах и автоматических линиях.

Заливка форм проводится в вертикальном или горизонтальном положении. При заливке в вертикальном положении литейные формы 6 помещают в опоки-контейнеры 7 и засыпают кварцевым песком или металлической дробью 8 (рис35, д) для предохранения от преждевременного разрушения оболочки при заливке расплава.

Выбивку отливок осуществляют на специальных выбивных или вибрационных установках. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей. А затем их подвергают дробеструйной обработке.

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, так как формовочная смесь, обладая высокой подвижностью, дает возможность получать четкий отпечаток модели. Точность отпечатка не нарушается потому, что оболочка снимается с модели без расталкивания. Повышенная точность формы позволяет в ~2 раза снизить припуски на механическую обработку отливок.

Применяя мелкозернистый кварцевый песок для форм, можно снизить шероховатость поверхности отливок. Высокая прочность оболочек позволяет изготовлять формы тонкостенными, что значительно сокращает расход формовочных материалов.

В оболочковых формах изготовляют отливки с толщиной стенки 3 . 15 мм и массой 0,25. 100 кг для автомобилей, тракторов, сельскохозяйственных машин из чугуна, углеродистых сталей, сплавов цветных металлов.

Сущность процесса сводится к тому, что расплав заливают в тонкостенную форму толщиной 6−10 мм, изготовленную из песчано-смоляной формовочной смеси на основе термопластичных и термореактивных связующих смол. В сравнении с литьем в песчано-глинистые формы способ имеет повышенную точность литейной формы и позволяет в два раза снизить припуск на механическую обработку. Получаемые отливки имеют… Читать ещё >

Литье в оболочковые формы ( реферат , курсовая , диплом , контрольная )

Сущность процесса сводится к тому, что расплав заливают в тонкостенную форму толщиной 6−10 мм, изготовленную из песчано-смоляной формовочной смеси на основе термопластичных и термореактивных связующих смол. В сравнении с литьем в песчано-глинистые формы способ имеет повышенную точность литейной формы и позволяет в два раза снизить припуск на механическую обработку. Получаемые отливки имеют толщину стенки 3−15 мм, массу 0,3−300 кг. Этим способом обрабатывают чугуны, углеродистые и легированные стали, алюминиевые, медные, магниевые, цинковые сплавы. Его особенности обусловлены свойствами связующего, в качестве которого обычно используют смесь фенолформальдегидной смолы с 8% уротропина. В исходном состоянии смола термопластична, в присутствии уротропина она становится термореактивной, полимеризуется и затвердевает необратимо.

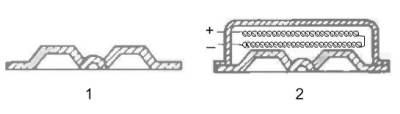

Схематично технология получения оболочковых форм выглядит следующим образом. Металлическую модель 2 (рис. 7.25, а), закрепленную на модельной плите 1, нагревают до 200−250°С. Затем ее покрывают формовочной смесью 3 и выдерживают 10−30 с (рис. 7.25, б). Смола формовочной смеси расплавляется, склеивает песчинки и дополнительно полимеризуется, образуя оболочку 4 толщиной 5−20 мм. Непрореагировавшую смесь ссыпают с модели (рис. 7.25, в) и образовавшуюся оболочку 4 снимают с помощью специального толкателя 5.

Рис. 7.25. Схема получения оболочковых форм:

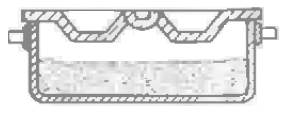

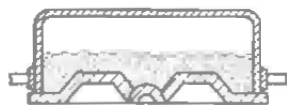

1 — модельная плита; 2 — металлическая модель; 3 — формовочная смесь; 4 — оболочковая полуформа; 5 — толкатель; б — оболочковая форма; 7 — опока-контейнер; 8 — кварцевый песок Для окончательного отверждения смолы и получения полуформ оболочки помещают в печь, нагретую до 300−350°С, и выдерживают 1−1,5 мин. При сборке в одну gолуформу устанавливают стержни и накладывают вторую полуформу. Затем полуформы, находящиеся в горячем состоянии, склеивают синтетическим клеем. Полученную оболочковую форму 6 помещают в опоку-контейнер 7 и засыпают кварцевым песком 8 или металлической дробью (рис. 7.25, г) для предохранения от преждевременного разрушения при заливке расплавленного литейного материала. На рис. 7.26 показаны оболочки с отвердевшими отливками перед их разрушением.

Рис. 7.26. Оболочки после заливки и отверждения металла.

Расход формовочной смеси при литье в оболочковые формы в 8−10 раз меньше, чем при литье в песчано-глинистые формы. Следует отметить обстоятельства, сужающие область применения этого способа: ограничение размеров форм ввиду снижения жесткости и коробления; возможность насыщения металла в поверхностных зонах углеродом, что делает нежелательным использование таких форм при производстве отливок из низкоуглеродистых сталей; выделение токсичных фенолсодержащих газов, для удаления которых требуется мощная вентиляция ["https://referat.bookap.info", 22].

Рациональная область использования — серийное и крупносерийное производство отливок средней сложности, точных по размерам и с чистой поверхностью. Например, ребристые цилиндры для мотоциклов, коленвалы для автомобильных двигателей.

Литье по выплавляемым моделям

Сущность способа состоит в том, что модель изготовляют из материала, который можно выплавить или растворить и получить неразъемную форму, что обеспечивает высокую точность отливок. Чаще всего используют легковыплавляемую воскообразную массу. Литьем по выплавляемым моделям получают отливки сложной конфигурации с толщиной стенки до 0,5 мм в основном из стали, титана и жаропрочных сплавов, трудно обрабатываемых механически. Другие преимущества этого способа: получение высокой точности размеров и малой шероховатости поверхности, что в ряде случаев устраняет механическую обработку и открывает возможности получения узлов изделий, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Технология литья по выплавляемым моделям является многоопtрационной (рис. 7.27).

Рис. 7.27. Схема процесса изготовления отливок по выплавляемым моделям:

1 — отливка; 2 — пресс-форма; 3 — модель; 4 — литниково-питающая система; 5 — паяльник Специфические операции: изготовление разовой неразъемной модели самой отливки и литниково-питающей системы; сборка их в единые блоки; приготовление суспензии из связующего и пылевидного огнеупорного наполнителя; формирование на модельных блоках огнеупорной оболочки; удаление моделей из оболочки без нарушения ее целостности; упрочнение оболочки прокаливанием.

В настоящее время при массовом производстве отливок массой 5—15 кг используют литье в оболочковые формы, основанное на способности термореактивных смол при температуре 100—120 °С расплавляться, обретать свойства клейкой массы, а при дальнейшем нагревании необратимо затвердевать.

Сущность способа заключается в том, что на модельную плиту, нагретую до 200—250 °С, насыпается песчано-смоляная смесь, смола которой под действием теплоты модельной плиты плавится и, связывая песок смеси, образует на поверхности модели полутвердый слой — оболочку. Удалив с оболочки лишнюю смесь, модельную плиту помещают в печь, где при температуре 320—380 °С оболочка окончательно затвердевает. Готовую оболочку в виде полуформы снимают с модельной плиты. Повторяя процесс, получают вторую полуформу. Полученные полуформы, склеивают, устанавливают в опоке. Засыпав опоку чугунной дробью, подают форму для заливки.

Литье в оболочковых формах имеет ряд преимуществ:

1) возможность получения точных, с чистой поверхностью отливок

2) высокая прочность (150—450 МПа) и малая гигроскопичность форм, что позволяет свободно их транспортировать и продолжительное время хранить, а низкая теплопроводность дает возможность снижать температуру заливаемого металла

3) формы и стержни не препятствуют усадке отливки

4) снижается трудоемкость выбивки и очистки отливок вследствие сгорания связующих в форме и отсутствия пригара на стенках отливки

5) значительно уменьшается площадь участка формовки.

Для изготовления оболочковых форм чаще всего используют формовочные смеси, в которых наполнителем является кварцевый песок 1К01 или 1К02 (93—95%)промытый и прокаленный при температуре 600—900 °С. В качестве связующего применяют термореактивную смолу — пульвербакелит (7—5%).Кроме того, в с смесь в небольшом количестве (0,2—0,5%)вводят увлажнитель (керосин, глицерин) и до 1,5 % растворителя (ацетон, фурфурол, этиловый спирт).

Для лучшего съема оболочки с модельной плиты применяют разделительный состав — кремнийорганическую жидкость на основе силиконового каучука, которым опрыскивают модельную плиту перед засыпкой ее смесью.

Для скрепления готовых оболочковых полуформ применяют клей, часто используют пульвербакелит, который засыпают в пазы горячих полуформ, клей на основе жидкого стекла с добавкой пылевидного кварца.

Изготовление оболочковых форм

Оболочковые формы изготовляют несколькими способами: бункерным, рамочным и пескодувным.

Рассмотрим процесс изготовления оболочковых форм бункерным способом.

-

Металлическую модельную плиту (ниже рисунок 1) нагревают в электрической печи до 200—250 °С (ниже рисунок 2) и затем покрывают разделительным составом.

-

Модельную плиту крепят к горловине бункера, заполненного на 2/3 высоты песчано-смоляной смесью (рисунок ниже).

-

Бункер с модельной плитой переворачивают на 180 °С. При этом смесь из бункера падает на горячую плиту (рисунок ниже).

Смола слоя смеси, прилегающего к поверхности модели, плавится, связывает частицы песка, образуя на модели оболочку. Для формирования оболочки модель выдерживают под бункером 15—25 сек в зависимости от требующейся толщины оболочки на модели.

На поверхности модели остается полутвердая оболочка смеси толщиной 7—8 мм.

-

После сушки плиту устанавливают на стол и с помощью толкателей снимают с нее оболочку, представляющую собой первую полуформу изготовляемой формы (рисунок ниже).

- Освободившуюся модельную плиту обдувают сжатым воздухом, покрывают разделительным составом и, повторяя рассмотренные выше операции, изготовляют вторую оболочку.

Изготовление стержня .

Стержни для оболочковых форм изготовляют сплошными или, как формы, оболочковыми. Оболочковые стержни обладают хорошей газопроницаемостью и при их изготовлении не требуется каркасов. Также не потребуется сушка вследствие малой гидроскопичности оболочковых стержней. Оболочковые стержни изготовляют путем свободной насыпки смеси в стержневой ящик, а также путем надува, центробежным способом или высадкой (продавливанием смеси через нагретый мундштук).

Для изготовления оболочкового стержня способом свободной насыпки смеси в ящик выполняют следующие операции.

- Очищенный металлический стержневой ящик нагревают до 200—250 °С.

- Рабочую поверхность ящика покрывают разделительным составом и в полость ящика засыпают смесь.

- Засыпанную в ящик смесь выдерживают 20—30 сек для образования на его стенках полутвердой оболочки толщиной 7—8 мм.

- Излишек смеси из ящика высыпают.

- Для окончательного отвердевания оболочки стержня ящик помещают в печь и выдерживают при температуре 350—400 0 С в течение 2,5—3 мин.

- Готовый стержень извлекают из стержневого ящика путем его разборки.

Процесс получения отливки в оболочковой форме в условиях современного литейного цеха осуществляется на специальных механизированных и автоматизированных установках. Для изготовления полуформ применяют двухпозиционный (бывают многопозиционные машины) формовочный автомат.

Читайте также: