Кора как древесное топливо реферат

Обновлено: 02.07.2024

Отличительные особенности процесса горения древесной коры по сравнению с древесиной обусловлены ее специфическими свойствами:

Высокой влажностью, доходящей в некоторых случаях до 80—84% отн.;

Повышенной зольностью, составляющей в производственных условиях не менее 5%;

Наличием в коре после ее отделения от стволовой древесины кусков, длина которых значительно превышает 100 мм.

Если в процессе производства при применении сухой окорки влажность коры не превышает 60% отн., а размеры кусков не превосходят 100 мм, то эту кору можно успешно сжигать в слоевых топочных устройствах, предназначенных для сжигания топливной щепы. Однако при этом желательно использовать топочные устройства, имеющие механизированное золо - и шлакоудаление. В настоящее время кора сжигается на многих целлюлозно-бумажных комбинатах в топочных устройствах трех типов:

В слоевых топках с наклонными колосниковыми решетками;

В скоростных топках с обращенным дутьем системы В. В. Померанцева;

В топках многотопливных котлоагрегатов Е-75-40КМ Белгородского котлостроительного завода.

С фронта котла на трубах фронтового экрана установлены чугунные колосники, образующие наклонную колосниковую решетку с поверхностью 31 м2. Кора поступает на эту колосниковую решетку по течкам, оборудованными мигалками. Под колосниковую решетку подается из воздухоподогревателя воздух, нагретый до температуры 300.. .320 °С. Напор воздуха 300.. .400 Па.

Каменный уголь сжигается в этой топке в виде каменноугольной пыли. Для измельчения угля в пыль предусмотрена установка двух вальцово-кольцевых мельниц производительностью 3 т/ч каждая. На боковых стенках котла расположены пылеугольные горелки для сжигания пыли.

Сжигание каменного угля производится при поступлении в топку коры с относительной влажностью, превышающей 60%, или в случае перебоев с поступлением коры. Зола и шлак с наклонной решетки удаляются вручную.

Длительная эксплуатация этих котлов позволяет дать возможность заключить, что топочное устройство позволяло устойчиво сжигать кору с относительной влажностью до 55— 57% без подачи каменного угля. Производительность при этом составляла 62—66% номинальной. При увеличении влажности до 60% и более было необходимо производить дополнительно сжигание каменного угля или мазута. В нижней части наклонной решетки отмечалось ее зашлаковывание. Потери с механическим недожегом достигали 18—20%.

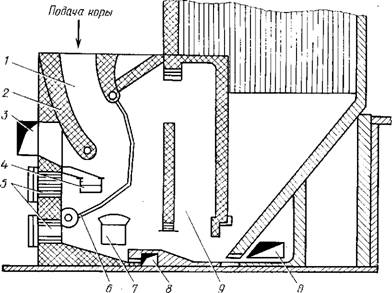

На Архангельском целлюлозно-бумажном комбинате были проведены испытания скоростной топки с обращенным дутьем системы В. В. Померанцева (рис. 27) на котле с номинальной

Рис. 27. Топка скоростного горения СевНИИП — ЦКТИ с обращенным дутьем:

/ — предтопок; 2 — верхний пережим; 3 — подвод воздушного дутья; 4 — нижний пережим; 5 — люки; 6 — зажимающая решетка; 7 — люк для уборки золы и шлака; 8 — подвод вторичного дутья; 9 — топочная камера

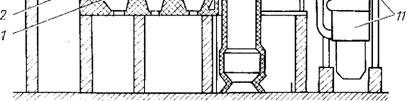

Рнс. 28. Многотопливный котлоагрегат Е-75-40КМ (КМ-75-40):

1 — подвод первичного воздуха под цепную решетку; 2 — цепная механизированная решетка прямого хода ТЧ-3,07/56; 3 — подвод первичного воздуха под наклонную решетку; 4 — наклонная колосниковая решетка; 5 — предтопок; 6 — разделительный экран; 7 — основная топочная камера; 8 — пароперегреватель; 9 — дробеочистка; 10 — экономайзеры; 11 — воздухоподогреватели

Топливе достигала 22.. .23 т пара в час. При этом была установлена возможность устойчивого сжигания высоковлажной коры в смеси с мелким древесным топливом при условии, что средняя относительная влажность смеси не превышает 55— 60%.

НПО ЦКТИ им. И. И. Ползунова совместно с Белгородским котлостроительным заводом разработал котлоагрегат Е-75-40КМ. Котлоагрегат Е-75-40КМ (рис. 28) предназначен для получения насыщенного или перегретого пара для технологических и отопительно-вентиляционных нужд.

Котел относится к типу многотопливных и может работать на следующих топливах: древесной коре, древесных отходах, каменном угле, мазуте, природном газе, а также на сочетании топлива: кора — мазут, кора — природный газ, кора — каменный уголь.

Топочная камера котла объемом 680 м3 разделена на пред - топок 5 и основную топочную камеру 7 с разделительным экраном 6. Предтопок 5 оборудован с фронта наклонной колосниковой решеткой 4, на которую подается из течки древесная кора. На этой решетке кора подсушивается, зажигается и частично сгорает. В нижней части предтопка расположены две цепные механические решетки типа ТЧ-3,07/56 3, на которых происходит дожигание коры, поступающей на них самотеком с наклонной колосниковой решетки 4. Предтопок снабжен двумя мазутными подсвечивающими горелками.

Основная топочная камера котла оборудована четырьмя газомазутными горелками, расположенными по две на боковых стенках. Котел снабжен пароперегревателем, экономайзером и воздухоподогревателем. Воздух под наклонную колосниковую решетку подается с температурой до 300. 400° С, а под цепную решетку не более 250° С.

Техническая характеристика котлоагрегата

Марка котлоагрегата. Е-75-40КМ (КМ-75-40)

Вид топлива. древесная кора, мазут,

Природный газ, каменный уголь

На одной коре (WР = 60%) . 50

На коре с подсветкой мазутом. 75

Давление пара на выходе из котла, МПа. 4,0

Питательной воды. 145

Перегретого пара. 440

Уходящих газов. 197

КПД (брутто), % . 80,2

Габаритные размеры, мм:

Верхняя отметка. 20 000

Ширина по осям колонн. 7 420

Глубина по осям колонн. 17 755

Масса металлической части котла в объеме заводской

Котлоагрегат снабжен системой дробоочистки. Он поставляется крупными транспортабельными блоками.

Древесная кора на большинстве деревообрабатывающих предприятий считается отходом производства и не воспринимается как что- то ценное. Накапливается она там в большом объеме, чем создает значительные неудобства по хранению, транспортировке и переработке. Но если разобраться древесная кора — это не только побочный продукт деревообработки, но и ценнейший ресурс. Какие есть варианты использования древесной коры?

Что представляет собой древесная кора?

Древесная кора — это внешний слой любого дерева.

Она призвана выполнить две функции:

— защита дерева от внешних воздействий;

— транспортировка влаги и питательных веществ внутри дерева.

Во время роста и жизнедеятельности растения кора очень важна, но после того как дерево срубили и отправили на обработку первая манипуляция — это окорка или избавление от коры. Она не имеет большой ценности и препятствует дальнейшей обработке бревен.

Использование древесной коры

Древесная кора может использоваться в своем первоначальном виде или после переработки.

В не измененном виде древесная кора может быть использована:

— для выравнивания или осушивания территории. Для этих целей кору вывозят с деревообрабатывающих предприятий самосвалами и засыпают на необходимые участки. Использоваться для выравнивания или укрепления почвы может древесная кора в огородах, чем заслужила большую популярность среди дачников;

— для декорирования приусадебных участков. Древесная кора в ландшафтном дизайне используется уже давно и не теряет своей актуальности. Дизайнеры используют древесную кору для оформления клумб, дорожек, мест для отдыха и т.д. Древесная кора имеет множество оттенков, что позволяет создавать различные узоры и рисунки для украшения участка;

— для мульчирования. Мульчирование — это покрытие почвы вокруг растений мульчей, в роли мульчи могут выступать различные органические или неорганические измельченные материалы. Древесная кора для мульчирования позволяет обеспечить сохранение влаги в грунте, препятствует его чрезмерному нагреванию солнечными лучами, помогает остановить распространение сорняков. Используя кору деревьев для мульчирования, следует позаботиться о защите грунта от потери азота и повышения кислотности, которые могут возникать при перегнивании коры;

— подстилка для животных. Древесная кора часто используется в зоопарках в качестве недорогой и натуральной подстилки в клетках зверей такой наполнитель считается безопасным для животных.

Переработка древесной коры

Для некоторых целей кора дерева не может быть использована в натуральном виде, в таких случаях используют методы переработки, которые помогают улучшить или раскрыть новые качества материала.

Способы переработки древесной коры:

— измельчение. Измельчение древесной коры производится на специальном оборудовании: корорубах или молотковых мельницах.

Измельченная древесная кора используется для производства:

- топлива. Кора сама по себе является топливом низкого сорта, ее теплотворность более чем на 15% ниже, чем у дерева, к тому же ее сложно транспортировать и хранить. Потому из измельченной древесной коры производят топливные пиллеты и брикеты в таком виде использовать ее намного проще;

- измельченную древесную кору используют в качестве внутреннего слоя при производстве древесно-стружечных плит.

— компостирование. Использование древесной коры в качестве удобрения возможно благодаря ее органическому составу. В неизмененном виде использовать кору в качестве удобрения нельзя, ведь для ее разложения необходимо много азота, который она будет вытягивать из почвы, тем самым делая ее непригодной для выращивания растений, потому перед тем как использовать кору для удобрения необходимо ее компостировать. Биодеградация коры происходит под воздействием микроорганизмов, для того, чтобы этот процесс прошел быстро и качественно измельченную кору необходимо смешать с азотосодержащимы компонентами и фтором.

В ваннах под воздействием водного раствора серной кислоты и сернокислых солей выделяются пучки тонких волокон гидратцеллюлозы, которые растягивают, скручивают и полученные нити используют для изготовления искусственного шелка. Если отдельные нити объединяют в жгут, который разрезают на короткие отрезки (штапельки), то получают штапельное волокно. Вискозные кордные нити, отличающиеся высокой прочностью, применяют для изготовления ткани, создающей каркас автомобильных и авиационных шин, транспортерных лент и т. Д. получают целлофановую пленку, неволокнистые материалы, со смесью азотной и серной кислот получают нитраты целлюлозы, различных видов кино- и фотопленки, нитролаков, нитроклея и других продуктов, изготовляют бездымный порох. При взаимодействии целлюлозы с уксусным ангидридом образуются ацетаты целлюлозы. Уксуснокислые эфиры целлюлозы используются в производстве негорючих кино- фотопленок, пластмасс, лаков и ацетатных волокон. Ткани, изготовленные из этих волокон, эластичны, водостойки, не мнутся. Однако они сильно электризуются и мало устойчивы к истиранию. Искусственное волокно получают также из медноаммиачного раствора облагороженной целлюлозы. Из модифицированных целлюлозных волокон изготовляют маслостойкие и водоотталкивающие ткани, ионообменные материалы для улавливания золота, серебра из растворов, ртути из сточных вод и т. д.; антимикробные материалы, кровоостанавливающую марлю и др. Простые эфиры целлюлозы (этилцеллюлоза, бензилцеллюлоза, ме-тилцеллюлоза и др.) также находят применение в разных отраслях промышленности. Гидролиз древесины. Целлюлоза и гемицеллюлозы при гидролизе превращаются в простые сахара. Эти сахара (например, глюкоза, ксилоза и др.) можно подвергать химической переработке, получая такие продукты, как ксилит, сорбит и др. Сульфитный щелок для белковых кормовых дрожжей, этанола и других продуктов, находят применение в производстве цемента и бетона. Щелочные способы. Измельченная в щепу древесина варится в растворе, содержащем гидроксид натрия NaOH и в 3 раза меньше сульфида натрия Na2S. Варка ведется в котлах вместимостью 75-160 м 3 при 170-180 "С и давлении 0,7-1,2 МПа в течение 2-5 ч. По окончании процесса варочный раствор приобретает черный цвет и называется черным щелоком. Черный щелок упаривают для компенсации потерь NajS, смешивают с сульфатом натрия Na2SO4 и прокаливают. При этом органическая часть щелока сгорает (используется как топливо), а минеральная употребляется для приготовления свежего варочного раствора (белого щелока). Остальные операции такие же, как и при получении сульфитной. Древесину подвергают предгидролизу (пропаркой, водной варкой при 170 °С или другим способом) с целью удаления большей части гемицеллюлоз. Сульфатный способ позволяет получать более прочные волокна, необходимые для производства корда и других целей. Это дает возможность проводить процесс по замкнутой схеме, уменьшая загрязнение окружающей среды. В качестве побочных продуктов при сульфатном производстве целлюлозы улавливают скипидар и снимают с поверхности охлажденного щелока сульфатное мыло, разложение которого минеральной кислотой дает талловое масло. Из него получают канифоль и другие продукты, используемые в медицине, лакокрасочной, горнодобывающей и других отраслях промышленности. Второй щелочной способ получения целлюлозы - натронный основан на применении в качестве реагента гидроксида натрия; потери щелочи возмещаются добавкой соды. Нейтральный способ. Варка проводится в котлах периодического или непрерывного действия при конечной температуре 160-180 °С, давлении 0,65-1,25 МПа и длится 0,2-6 ч. Основной недостаток - невозможность использования древесины хвойных пород.

Нейтрализованный известковым молоком гидролизат (сусло) поступает в бродильное отделение. Там под действием ферментов винокуренных дрожжей содержащиеся в сусле гексозы (глюкоза и сахара из гексо-зан) сбраживаются и образуют этиловый спирт (этанол), а также углекислый газ, который улавливается и используется для получения жидкой углекислоты и сухого льда.

До последнего времени наиболее крупным потребителем этанола была промышленность синтетического каучука. Остатки после отгонки спирта (барда) содержат неразложившиеся пентозы, которые, используются для выращивания кормовых дрожжей, богатых витаминами и белком. Введение дрожжей в виде добавки в рацион питания животных и птиц резко сокращает их падеж, повышает сопротивляемость заболеваниям, скорость прироста мяса, удои, жирность молока, качество меха и т. д.

Пиролиз древесины и коры- Древесный уголь содержит 80-97 % углерода, при сжигании дает вдвое больше тепла, чем древесина, отличается малой зольностью, почти не содержит вредных примесей, обладает высокой сорбционной способностью. Это основной продукт пиролиза. Главные области применения: производство полупроводников (из кристаллического кремния) и сероуглерода; очистка вод и растворов (активированный паром уголь). Жижка - раствор продуктов разложения древесины; при отстаивании образуются два слоя: верхний - водный и нижний - смоляной. Из отстойной и растворенной в сырой жижке смолы получают антиокислитель бензина, антисептики (креозот) и другие продукты. Из водного слоя жиж-ки выделяют уксусную кислоту, метиловый спирт, ацетон и другие растворители. Скипидар находит широкое применение как растворитель в лакокрасочной промышленности, для производства камфары, душистых и биологически активных веществ. Камфара используется в медицине, в производстве целлулоида, лаков и кинопленки.

В древесной зелени содержатся также эфирные масла- легко летучие ароматические вещества. Наибольшее количество эфирных масел (2,5 %) содержится в пихтовой лапке; в сосновой и еловой лапке их в 5-7 раз меньше. Эфирные масла получают из древесной зелени путем отгонки их с паром и последующей конденсации. Из тяжелой фракции соснового и елового эфирного масла получают пинабин - эффективное средство для лечения почечно-каменной болезни. Путем прессования лиственной и хвойной древесной зелени получают богатый витаминами и микроэлементами натуральный сок, который можно использовать в сельском хозяйстве, парфюмерии, медицине и пищевой промышленности (при изготовлении безалкогольных напитков, мармелада). Кора, как уже отмечалось, используется для получения экстрактивных веществ, грубых кормов, кормовых полуфабрикатов (из осины). Путем компостирования с добавкой аммонийных и фосфорсодержащих солей кору можно превратить в ценное удобрение. Кору используют для получения строительных (главным образом теплоизоляционных) плит, а при невозможности переработки - в виде топлива.

Свойства древесины как топливного материала определяются рядом характеристик, таких как теплота сгорания, химический состав (например, содержанием таких элементов, как хлор Cl, углерод С, водород Н, азот N, водород Н и сера S), влажность, твердость, количество летучих веществ, количество твердого углерода, содержание и состав золы, характеристики плавления золы, характеристики ошлакования золы, количество загрязняющих веществ, пыли, спор грибов. Топливную древесную щепу часто производят из различных пород деревьев с различным соотношением стволовой древесины, коры, листвы, ветвей, почек и даже шишек, содержание которых изменяет свойства топлива.

Основными компонентами клеток древесины являются целлюлоза, гемицеллюлоза и лигнин, которые составляют 99% массы древесного материала. Целлюлозу и гемицеллюлозу образуют длинные цепи углеводородов (таких как глюкоза), лигнин же является осложненным компонентом полимерных фенольных смол. Лигнин тесно связан с гемицеллюлозой, так как он действует как склеивающий агент, склеивая пучки цепей целлюлозы и растительные ткани. Таким образом лигнин придает растению механическую прочность. Он богат углеродом и водородом, которые являются основными элементами производства теплоты. Поэтому лигнин обладает более высокой теплотворной способностью по сравнению с углеводородами. Древесина и кора также содержат так называемые экстрактивные вещества, такие как терпены, жиры и фенолы. Многие из них растворимы в органических растворителях (гексане, ацетоне, этаноле) и горячей воде. Древесина содержит относительно малое количество экстрактивных веществ по сравнению с количеством экстрактивных веществ, содержащихся в коре и листве.

Приблизительно половина массы свежесрубленного дерева состоит из воды. Вторая половина представляет собой сухое древесное вещество, содержащее 85% летучих веществ, 14,5% твердого углерода и 0,5% золы (см рис. @@@)). В безводной древесине общее содержание углеродного компонента составляет приблизительно 50%. При сжигании древесины составляющие ее компоненты превращаются в водяной пар (H2O), двуокись углерода (CO2), окислы азота (NOx), окись серы (SO2) и золу. Древесина практически не содержит серы, максимальное содержание серы в древесине составляет 0,05%.

Рис. @@@: Среднее содержание химических веществ в древесных видах топлива

Зола Сухое вещество Вода в % от общего веса

КОЛОТАЯ ТОПЛИВНАЯ ДРЕВЕСИНА

Различные породы деревьев имеют различное содержание азота, которое составляет в среднем 0,75%. Например щепа, полученная из так называемой азотфиксирующей древесины таких деревьев, как ольха (Ainus sp.), содержит более чем в два раза больше азота, чем щепа, полученная из древесины хвойных пород, таких как сосна (Pinus sp.) и ель (Picea sp.). Древесная кора также содержит больше азота, чем древесный материал.

Таким образом, теплотворные характеристики различных типов топлива зависят от соотношения содержащихся в них элементов. Углерод и водород увеличивают теплоту сгорания, в то время как высокое содержание кислорода в древесине ее уменьшают. По сравнению с другими видами топлива древесина имеет довольно низкое содержание углерода (около 50% сухого веса) и высокое содержание кислорода (около 40%), и. следовательно, довольно низкую теплоту сгорания на единицу сухого веса. Сухие древесина и кора также характеризуются очень низким уровнем зольности при сгорании, так, один твердый кубический метр древесного топлива дает только 3-5 кг чистой золы. Однако на практике зола часто содержит некоторое количество песка и продуктов неполного сгорания углерода.

Горючую часть твердого топлива можно разделить на две группы: летучие вещества и такие горючие компоненты, как твердый углерод. Обычно древесина имеет высокое содержание летучих веществ и низкое содержание твердого углерода. Восемьдесят процентов энергии древесина генерирует за счет сгорания летучих веществ и двадцать процентов в результате сгорания твердого углерода (раскаленные угли). Так как из-за большого количества летучих веществ, содержащихся в древесине, при ее горении образуются высокие языки пламени, для сгорания топлива требуется значительное пространство. Кора дуба и торф имеют аналогичные характеристики горения.

3.2Определение топливных характеристик древесины

В этом разделе дается описание некоторых терминов и методов анализа различных характеристик древесного топлива.

3.2.1Технический анализ

Так называемый технический анализ проводится с целью определения таких характеристик, как содержание твердого углерода, летучих веществ и влажности, определяемых следующим образом:

Зольность выражается в весовых % от сухой основы (со) и от веса материала при получении (мп). Различные типы зольности соотносятся через содержание влаги:

Зольность (вес.% со) = зольность (вес.% мп)* 100 / (100 - влажность (вес.%))

Влажность

Влажность в вес.% от влажной основы (при получении материала). Следует учитывать, что возможно значительное различие во влажности материала во время получения и во время анализа материала. Также содержание влаги может понизиться в процессе естественного высыхания во время хранения.

Летучие вещества и фиксированный углерод

Количество летучих веществ определяется с применением стандартных методов. Количество летучих веществ выражается в весовых % от веса сухого материала, материала при получении (мп) и или сухого и беззольного материала (сбзм). Определение содержания фиксированного (твердого) углерода как оставшейся части производится по следующим формулам:

сухой материал фиксированный C = 100 – зола (сухой материал) летучие

вещества (сухой материал)

сбзм фиксированный C = 100 – летучие вещества (сбзм)

мп фиксированный C = 100 - зола (мп) – содержание воды - летучие

3.2.2Элементарный анализ

При проведении элементарного анализа доля различных элементов сухого материала определяется следующим образом: содержание углерода (C), водорода (H), кислорода (O), азота (N), серы (S), хлора (CI), фтора (F) и брома (Br) в весовых % от сухого материала (вес.% от сухого материала), сухого и беззольного материала (вес.t% от сбзм) и материала при получении (вес.% от мп).

сухой материал C + H + 0 + N + S + Cl + F + Br + зола = 100

сбзм C + H + 0 + N + S + Cl + F + Br = 100

мп C + H + 0 + N + S + Cl + F + Br + зола + содержание воды = 100

Во многих случаях содержание водорода не измеряется, а определяется расчетом как разность между 100 и значениями измеренных компонентов. При измерении содержания кислорода общая сумма может превысить 100% из-за экспериментальных ошибок, которые могут иметь место в процессе анализа. Для каждого компонента указывается, было ли его содержание определено измерением или расчетом.

Как показано на рис. @@@, биомасса имеет относительно высокое содержание водорода и кислорода по сравнению с другими видами твердого топлива.

Рис. @@: Химические составы различных видов твердого топлива.

Atomic H:C ratio x 10 | Атомное отношение H:C х 10 |

Atomic O:O ratio | Атомное отношение О:С |

Antracite | Антрацит |

Coal | Уголь |

Lignite | Лигнит |

Peat | Торф |

Biomass | Биомасса |

Increased heating value | Повышенная теплота сгорания |

Источник: "Руководство по сжиганию биомассы и комбинированной топке различными видами топлива".

3.2.3Теплотворная способность (кДж/кг)

Теплотворная способность определяется высшей теплотой сгорания (ВТС) или низшей теплотой сгорания (НТС). Величина низшей или высшей теплоты сгорания может определяться на единицу сухого топлива (как правило, кг или м 3 ) или на единицу топлива с учетом влажности. Кроме влаги, содержащейся в топливе, влага также образуется при сгорании водорода. Уровень влажности определяет различие между высшей и низшей теплотой сгорания. При определении значения ВТС допускают, что влага конденсируется в воду, а при вычислении значения НТС предполагается, что влага находится в виде насыщенного пара.

ВТС высшая теплота сгорания

теплота, выделяемая при горении

НТС низшая теплота сгорания

эффективная теплота сгорания

Значение калориметрической теплоты сгорания используется, если после сгорания материала оставшаяся вода находится в жидком состоянии. Значение эффективной теплоты сгорания, Hi, используется, если после сгорания материала оставшаяся вода находится в парообразном состоянии. Как правило, применяется это значение теплоты сгорания, так как в технических процессах горения отработанный газ редко охлаждается до температуры, при которой пар конденсируется в воду.

Теплота сгорания обычно выражается в единицах МДж/кг или кДж/кг (таблица @@@).

Таблица @@@: Значения теплоты сгорания отдельных видов топлива.

Топливо | Hi (МДж/кг) |

Древесина (сухая) | 18,5-21,0 |

Торф (сухой) | 20,0-21,0 |

Углерод | 23,3-24,9 |

Нефть | 40,0-42,3 |

Расчет с целью определения теплотворной способности обычно дает значение ВТС. Расчет с целью определения ВТС или НТС может выполняться следующим образом с использованием значений зольности, доли влаги в материале и доли водорода (по данным элементарного анализа): w = доля влаги (при получении материала); a = доля золы (сухой материал); Н = массовая доля водорода в пробе (сухой материал).

НТС сух = ВТС сух – 2.442 * 8.396 * H /100

НТС пм = НТС сух * (1- w /100) – 2.442 * w /100

На рис. … показано отношение между различными значениями теплоты сгорания

Рис. @@: Отношение между имеющими различные определения значениями теплоты сгорания:

Mass | Масса |

Energy | Энергия |

Wet mass | Влажная масса |

Dry mass | Сухая масса |

Water mass | Водная масса |

Dry+ash free mass | Сухая+беззольная масса |

Combustible fibre | Горючее волокно |

Ash | Зола |

Water | Вода |

LHV | НТС |

Water | Вода |

Other losses | Другие потери |

HHV | ВТС |

3.2.4Состав золы (вес.% в материале золы)

Имеется большое количество данных о составе золы. В основном, эти данные выражены в весовых % окислов. Отдельные окислы не представляют действительную химическую форму компонентов. Содержание свинца (Pb), кадмия (Cd), меди (Cu), ртути (Hg), марганца (Mn) и хрома (Cr) выражается в мг/кг золы.

3.2.5Анализ биомассы (мг/кг сухого материала)

Содержание металла в золе выражается в мг/кг сухого (первоначального) материала. Для каждого элемента указывается, было ли измерено его содержание, или измеряемое значение находилось ниже предела обнаружения.

Читайте также: