Контроль качества отливок реферат

Обновлено: 08.07.2024

Основные задачи технического контроля: выявление причин отклонения качества отливок от заданного и нарушений технологического процесса; разработка мероприятий по повышению качества продукции; установление соответствия режимов и последовательности выполнения технологических операций, предусмотренных технологической документацией; установление соответствия качества материалов, требуемых для производства отливок и т. д.

Наружные дефекты отливок обнаруживаются внешним осмотром (визуально) непосредственно после извлечения отливок из формы или после их очистки.

Внутренние дефекты отливок выявляются радиографическими или ультразвуковыми методами дефектоскопии.

С помощью радиографических методов выявляют наличие дефекта, размеры и глубину его залегания. Ультразвуковой метод выявляет наличие, размеры и глубину залегания дефекта.

Плотность металла отливки определяется гидравлическими испытаниями под давлением воды до 200 МПа.

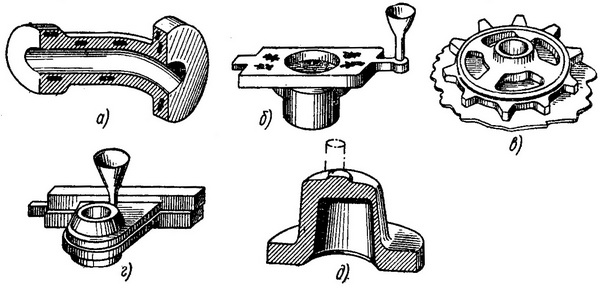

Дефекты отливок и причины их возникновения (рис. 43):

· песчаные раковины – открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы, недостаточного крепления выступающих частей формы и прочих причин;

· перекос– смещение одной части отливки относительно другой, возникающий в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установки стержня в форму и других причин;

· недолив – некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучестью, недостаточным сечением элементов литниковой системы, неправильной конструкции отливки (например, малая толщина стенки отливки) и др.;

· усадочные раковины – открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением. Эти дефекты возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, неправильной установки прибылей, заливки перегретым металлом;

· газовые раковины – открытые или закрытые пустоты в теле отливки с чистой и гладкой поверхностью, которые возникают из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами и др.;

· трещины горячие и холодные – разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы и прибылей, неправильной конструкции отливки, повышенной неравномерной усадки, низкой податливости формы и стержней и др.

Методы исправления дефектов отливки. Незначительные дефекты в ответственных местах отливок исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка дефектов замазками или мастиками – декоративное исправление мелких поверхностных раковин на отливках. Затем место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание составами применяют для устранения пористости отливок. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющие поры отливки. Для устранения течи отливки из цветных сплавов пропитывают бакелитовым лаком.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350 – 600 0 С, а после заварки их медленно охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу.

Рис. 43. Дефекты отливок:

а – с газовыми раковинами; б – с песчаными раковинами; в – с заливом; г – с искажённой конфигурацией из-за перекоса полуформ; д – с разностенностью

Вопросы для самопроверки.

1. В чём состоит сущность изготовления отливок?

2. Как классифицируются отливки по их назначению и по группам сложности?

3. Что такое литейная форма?

4. Какие основные требования предъявляются к литейной форме?

5. Каким требованиям должны удовлетворять литейные сплавы?

6. Назовите наиболее важные литейные свойства сплавов?

7. Какие причины приводят к образованию в отливках усадочных раковин и усадочной пористости? Как предупреждают их образования в отливках?

8. Что называется ликвацией?

9. К каким последствиям приводит наличие литейных напряжений в отливках?

10. В чём заключается сущность литья в песчаные формы?

11. Какие требования предъявляются к формовочным и стержневым смесям?

12. Для чего предназначаются литниковые системы? Назовите основные элементы литниковых систем.

13. Перечислите основные этапы технологического процесса по изготовлению отливок.

14. Назовите основные дефекты, которые могут формироваться в отливках. Какие методы применяются для их обнаружения? Как устраняются эти дефекты?

15. В чём заключается сущность литья в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, особенности центробежного литья?

16. Назовите наиболее важные критерии, которые следует учитывать при выборе рационального способа изготовления отливки.

17. Что понимается под технологичностью литой детали?

18. Какие факторы необходимо учитывать при создании технологичной конструкции литой детали?

19. Какие показатели используются для оценки технологичности литой детали?

20. Перечислите основные требования к технологичности конструкции литой детали.

Основные методы контроля отливок. Виды и нормы дефектов, допуски для обрабатываемых поверхностей. Принцип действия автоматизированной установки люминесцентной дефектоскопии. Химический и спектральный анализ плавок. Преимущества капиллярного контроля.

| Рубрика | Производство и технологии |

| Вид | отчет по практике |

| Язык | русский |

| Дата добавления | 15.05.2014 |

| Размер файла | 900,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования Российской Федерации.

Казанский Национальный Исследовательский Технический Университет им. А.Н. Туполева.

Кафедра: Материаловедения, сварки и производственной безопасности.

Отчет по производственной практике

Студентка группы 1430

Доцент Муратаев Ф.И.

Виды контроля детали в процессе

Внешний осмотр: контроль стержней. Проверить 100% стержней. На рабочих поверхностях стрежней дефекты не допускаются.

Контроль моделей: проверить 100% моделей внешним осмотром. Не допускаются пузыри, полом стержней.

Контроль отливок и образцов внешним осмотром. Допустимые дефекты по ТУ

Контроль химического состава спектральным анализом образцов из сплава ВТ9Л от каждой плавки. Химсостав сплава должен соответствовать Тую. Контроль рентгеном. Рентгеноконтролем проходят 100% отливок. Дефекты, не укладывающиеся в нормы ТУ с рентгенопленки перенести на картограмму. Картограмма вместе с отливкой передается цеху для разделки дефектного места.

Контроль люмоцветной дефектоскопией ЛЮМ-ЦМ 14.

Нормы дефектов: на отливках не допускаются трещины, незаливы, сквозные раковины и рыхлоты. На обрабатываемых поверхностях отливок допускаются любые дефекты если глубина их находится в пределах припуска на обработку, согласно ТУ. На окончательно обработанных, а также на необрабатываемых поверхостях допусаются мелкие литейные дфекты. (раковины, засоры), если они и по величине и количеству не превосходят следующих норм:

А) на ступице и полотне диска допускаются отдельные дефекты ф3мм, неразрушающего контроля, глубиной не более 2мм в количестве не более 3штук. Допускаются групповые дефекты, состоящие из раковин ф2мм, глубиной 1,0мм в количестве не более 2-х групп, расстояние между противоположно расположенными дефектами не менее 10мм.

Б) На внутренних поверхностях бандажа и обода, допускаются отдельные раковины переходными диаметрами не более 2мм и глубиной не более 1,0мм, но не более 1/3 толщины стенки и групповые раковины Ф0,7мм глубиной 0,7мм- 4группы, но не более 1 группы в лопаточном канале и противоположно расположенные не менее 10мм.

В) на лопатках допускаются отдельные раковины Ф1,2мм не более, и глубиной 1,0мм не более, но не более 1/3 толщины, в количестве не более 2х на каждой лопатке (канале) кроме кромок.

Люминесцентно-цветной, основанный на регистрации контраста цветного или люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля в видимом или длинноволновом ультрафиолетовом излучении. Переносный аэрозольный комплект КД-40ЛЦ. Он предназначен для контроля изделий в цеховых и лабораторных условиях люминесцентно-цветным методом. В комплект входят разборные аэрозольные баллоны, которые можно многократно заряжать дефектоскопическими материалами на зарядном стенде, входящем в комплект. Баллоны скомплектованы в три набора, один из которых подогревается электрически, что позволяет проводить контроль при температуре окружающей среды до -40° С. В комплект входит также ультрафиолетовый облучатель типа КД-31Л.

Рис. 1. Схема автоматизированной установки для контроля деталей методами цветной или люминесцентной дефектоскопии

1 - маятниковый транспортер,

2 - пневмоцилиндр подъемника,

3 - автоматический захват,

6 - ванна для ультразвуковой очистки,

7, 11 -ванна для промывки,

9 - камера воздушного охлаждения,

10 - ванна с проникающей жидкостью,

12 - ванна с очищающей жидкостью,

13 - душевая камера,

14 - камера сушки деталей воздухом,

16 - распылительная камера,

17 - место для осмотра деталей.

Люминесцентно-цветной метод

Этот метод контроля - сочетание люминесцентного и цветного методов контроля. Используемые люминофоры-красители при обычном освещении имеют красный цвет, при облучении ультрафиолетовыми лучами дают оранжевое свечение.

При люминесцентно-цветной дефектоскопии используются комплекты, состоящие из индикаторной жидкости, очистителя и проявителя.

Рисунок выявленных дефектов не теряет соей чёткости в течение длительного времени.

Данный метод отличается высокой чувствительностью и разрешающей способностью, но требует высокую чистоту обработки поверхностей.

Чувствительность и оценка результатов контроля

Чувствительностью капиллярного неразрушающего контроля называют качество капиллярного неразрушающего контроля, характеризуемое порогом, классом и дифференциальной чувствительностью средства контроля в отдельности либо целесообразным их сочетанием.

Порог чувствительности капиллярного неразрушающего контроля -- раскрытие несплошности типа единичной трещины определенной длины, выявляемое с заданной вероятностью по заданным геометрическому или оптическому параметрам следа. Верхнему порогу чувствительности соответствует наименьшее выявляемое раскрытие, а нижнему -- наибольшее. контроль дефектоскопия отливка

Геометрический параметр индикаторного рисунка -- отношение среднего значения ширины индикаторного следа к раскрытию выявленной несплошности.

Оптический параметр индикаторного рисунка -- отношение среднего значения яркости индикаторного следа к среднему значению яркости фона.

Фон поверхности -- бездефектная поверхность объекта контроля, обработанная дефектоскопическими материалами.

Дифференциальная чувствительность средства капиллярного НК -- отношение изменения оптического и (или) геометрического параметра индикаторного следа к вызывающему его изменению раскрытия при неизменной глубине и длине несплошности типа единичной трещины.

Класс чувствительности капиллярного неразрушающего контроля -- диапазон значений преимущественного раскрытия несплошности типа единичной трещины определенной длины при заданных условиях вероятности выявления, геометрическом и (или) оптическом параметрах следа.

Класс чувствительности контроля определяют в зависимости от минимального размера выявляемых дефектов. Постигаемую чувствительность в необходимых случаях определяют на натурных объектах или искусственных образцах с естественными или имитируемыми дефектами, размеры которых уточняют металлографическими или другими методами анализа.

Чувствительность капиллярного неразрушающего контроля рекомендуется оценивать (по ГОСТ 18442-80) по четырём условным уровням предельных размеров надёжно выявляемых (с вероятностью 95%) дефектов (табл. 1).

В литейном производстве применяют:

контроль предварительный, включающий проверку свойств шихтовых и формовочных материалов, качества изготовленной модельной и литейной технологической оснастки, а также выполнения отдельных стадий технологического процесса получения отливок (изготовление форм и стержней, сборка форм при их подготовке к заливке и т. д.);

контроль исполнительный, заключающийся в приемке полученных отливок. С учетом требований, записанных в технических условиях, отливки сортируются на группы: годные, дефектные, подлежащие исправлению; окончательный брак, направляемый на переплавку.

По вине формовщика машинной формовки могут образоваться в отливках такие дефекты, как газовые и песчаные раковины, заливы, пригар, несоответствие размеров и конфигурации отливок чертежам и др.

Рис. 19. Дефекты отливок:

а — с газовыми раковинами, б — с песчаными раковинами, в —с заливом, г —с искаженной конфигурацией из-за перекоса полуформ, д — с разностенностью

Газовые раковины (рис. 19, а) — пузыри воздуха или газов, которые остались в теле отливки после заливки литейной формы расплавом. Они имеют чистую, гладкую поверхность и закругленную форму, могут быть открытыми и закрытыми (внутренними), одиночными и гнездными. Газовые раковины образуются из-за недостаточной газопроницаемости, повышенной влажности или переуплотнения формовочной смеси при ее набивке и др. Возникновение в отливках газовых раковин исключают равномерным уплотнением смеси, устройством искусственной вентиляции формы путем наколов каналов иглой, выводом газов из стержней, установкой в форму охлажденных (не горячих) стержней и др.

При литье из цветных сплавов, склонных к газонасыщенности, для борьбы с газовыми раковинами хорошие результаты дает метод вакуумного отсоса газов из стержней в процессе заливки формы (рис. 20).

Заливы (рис. 19, в) — тонкие, различные по величине и форме не предусмотренные чертежом выступы на отливке. Они чаще всего образуются на месте разъема формы и вдоль стержневых знаков. Причинами образования заливов являются: недостаточная нагрузка формы, наличие зазоров между знаками стержней и контурами полости формы и т. д. Образование заливов предупреждают надежным скреплением полуформ при подготовке форм к заливке, очисткой лада опоки от мусора и смеси во время сборки формы, исключением применения прокладочной глины и др.

Пригар — загрязнение поверхности отливки прочно приставшей формовочной смесью. Он получается из-за недостаточной огнеупорности формовочной смеси, ее засоренности вредными примесями, плохого качества литейных красок. На образование пригара оказывает также влияние неравномерность уплотнения смеси в форме и использование крупнозернистого песка. Предупредить образование пригара можно применением облицовочных смесей с повышенной огнеупорностью, покрытием рабочей поверхности формы припылами (графит, тальк, пылевидный кварц и т. д.) или литейными красками. Краски должны быть соответствующей плотности и наноситься ровным слоем.

Несоответствие размеров и конфигурации отливки чертежам является следствием перекоса половин формы или стержня, неправильных размеров модели и т. д. Перекос формы вызывает смещение одной части отливки относительно другой (рис. 19, г) и получается главным образом при неправильном центрировании опок, что является следствием износа штырей или служащих для их посадки втулок (отверстий в ушках опоки). Перекос стержня (рис. 19, д) вызывает разностенность отливки и получается вследствие неправильной установки или недостаточно прочного его крепления в форме.

Наиболее распространенными методами исправления литейных дефектов отливок являются: заделка замазками или мастиками, пропитка различными составами, газовая и электрическая заварка.

Заделка дефектов замазками является декоративным исправлением и допускается для мелких поверхностных раковин на отливках неответственного назначения. Перед заполнением мастикой дефектные места очищают от грязи и обезжиривают бензином. После заполнения раковины мастикой исправленное место заглаживают гладилкой, высушивают и затирают куском пемзы, графита или кокса. Обладающие водо- и маслоустойчивостью, а также устойчивостью к действию различных растворителей замазки приготавливают на базе стиракрилапластика холодного твердения. Стиракрил — розовый порошок, предварительно перемешивают с чугунной стружкой. Полученную смесь смешивают с эфиром в соотношении 2:1. Полученная однородная тестообразная замазка с плотностью 1,16—1,18 г/см 3 затвердевает при 15—20° С за 3—4 ч. Ее ударная вязкость — 8—10 кгс·м/см 2 , а прочность на изгиб — 700—800 кгс/см 2 .

Пропитывание составами устраняет пористость отливок, подвергающихся гидравлическому испытанию. С этой целью имеющие незначительную течь отливки (канализационные трубы и др.) погружают на 8—12 ч в водный раствор хлористого аммония (нашатыря). Проникая в промежутки между зернами металла, раствор образует окислы, которые закупоривают поры отливки.

Заварка применяется для исправления мелких раковин, а чаще всего дефектов отливок в местах, испытывающих большую нагрузку. Она заключается в сильном разогреве (до оплавления) места дефекта с последующей его заделкой расплавленным присадочным материалом. Чтобы получить заварку высокого качества, необходимо применять присадочный материал, который по своим свойствам не отличался бы от свойств металла отливки. При заварке нагревают место дефекта и расплавляют пруток присадочного материала пламенем кислородно-ацетиленовой горелки (газовая заварка) или при помощи специальных сварочных аппаратов (электрическая заварка). Чтобы избежать появления трещин, отливки перед заваркой нагревают до 350—600° С, а после заварки медленно охлаждают до комнатной температуры. Для лучшей обрабатываемости отливки подвергают термической обработке — отжигу.

Исправленные любым методом отливки должны осматривать и принимать работники отдела технического контроля.

Рис. 20. Схема применения вакуума для отсоса газов из стержня литейной формы:

1 — верхняя полуформа, 2 —штуцер подключения к вакуум-насосу, 3 — нижняя полуформа, 4 — трубка с отверстиями, 5 — песчаный стержень, 6 — полость формы

Дефекты в отливках (газовые раковины, усадочные раковины, ужимины, горячие трещины, пригар, пористость) образуются в результате нарушения технологического процесса, неудовлетворительного качества исходных материалов и др.

Основными способами оценки качества отливок являются: разметка, внешний осмотр, травление, гидравлическое испытание. Применяются также ультразвуковая, магнитная, рентгено- и гамма-дефектоскопия. Для определения механических свойств материала отливок могут отливаться пробные образцы.

Эти неразрушающие методы контроля в последнее время получили широкое применение как в массовом, так и в серийном производстве.

Магнитная дефектоскопия. В машиностроении широко применяются магнитные методы контроля для выявления мельчайших трещин, шлаковых включений и других дефектов, расположенных на незначительной глубине или частично выходящих на поверхность.

Магнитная дефектоскопия позволяет производить сплошную проверку качества ответственных отливок вместо выборочной проверки, связанной с разрезкой или порчей деталей. Этот способ основан на том, что в намагниченном изделии магнитный поток способен частично рассеиваться при встрече препятствий типа трещин, неметаллических включений и др.

Для выявления дефектов, расположенных вблизи поверхности отливки, ее зачищают, а проверяемую деталь намагничивают. В месте нахождения дефекта магнитный поток рассеивается и выходит на поверхность. Намагниченную поверхность детали поливают суспензией в виде жидкости, в которой во взвешенном состоянии находится магнитный порошок. В качестве жидкости чаще всего применяется минеральное масло, керосин или мыльный раствор. Оседающий на поверхности отливки порошок втягивается в область неоднородности вышедшего на поверхность магнитного потока (на месте дефекта отливки) и располагается в виде характерных полос или замкнутых линий. Поверхность отливки предварительно очищается дробью или металлическим песком, чтобы по ней могла свободно стекать эмульсия. Для выявления дефектов на деталях с темной поверхностью могут применяться окрашенные порошки. После испытания отливку необходимо размагнитить. Для намагничивания и размагничивания деталей и для проведения магнитного контроля наша промышленность выпускает различные типы стационарных и переносных магнитных дефектоскопов.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.Могилев В.К., Лев О.И. Справочник литейщика. М.: Машиностроение, 1988. -272 с.

2.Голотенков О.Н. Формовочные материалы: Учебное пособие. – Пенза: Изд-во Пенз.гос.ун-та, 2004. – 164 с.

3.Василевский П.Ф. Технология стального литья. М.: Машиностроение, 1974. – 408 с.

4.Балабин В.В. Модельное производство. М.: Машиностроение, 1970. – 160 с.

5.Головин С.Я. Краткий справочник литейщика. М.: Государственное научно-техническое издательство машиностроительной литературы, 1960. – 375 с.

6.Ложичевский А.С. Металлические модели. Проектирование и изготовление. М.: Государственное научно-техническое издательство машиностроительной литературы,1958. – 360 с.

9.Болдин А.Н., Давыдов Н.И., Жуковский С.С. и др. Литейные формовочные материалы. Формовочные, стержневые смеси и покрытия: Справочник. – М.: Машиностроение, 2006. – 507 с.

10. Кечин В.А. и др. Проектирование и производство литых заготовок. Владимир. ВлГУ, 2002.

11. Зонненберг Н.Н. Проектирование и расчёт литниково-питающих систем: Учеб. пособие.- Самара,2004. - 40 с.

12. Проектирование заготовок в разовых песчаных формах: Учебно-метод. Пособие/СамГТУ; Сост. В.А.Дмитриев. Самара, 2002. – 56 с.

13. Производство стальных отливок: Учебник для вузов/ Козлов Л.Я., Вдовин К.Н. и др./ Под ред. Л.Я.Козлова. – М.: МИСИС, 2003. – 352с.

14. ГОСТ 3.1125 – 88. Правила графического оформления элементов литейных форм и отливок.

15. ГОСТ 26645 - 85. Отливки из металлов и сплавов. Допуски размеров, массы, припуски на механическую обработку.

16. ГОСТ 3212 – 92 Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров.

17. ГОСТ 20131 – 80 Плиты модельные. Типы, основные размеры, технические требования.

18. ГОСТ 2133 – 75 Опоки литейные. Типы и основные размеры.

19. ГОСТ 977 – 88 Отливки стальные. Общие технические условия.

20. Моргунов В.Н., Голотенков О.Н. Основы конструирования отливок. Элементы литейных форм и отливок: Учебн. Пособие. – Пенза: Изд-во Пенз.гос.ун-та, 2009. – 54 с.

г. С аратов

Виды контроля

Правильно разработанный технологический процесс и четкое исполнение разработанной и утвержденной технологии обеспечивает хорошее качество деталей.

В литейном цехе должен быть хорошо организован контроль за соблюдением технологического процесса и качеством готовых отливок.

Приемка отливок производится в соответствии с технологическими условиями, принятыми литейным цехом и согласованными с механосборочным цехом. В технических условиях указываются химический состав и механические свойства отливок, допуск на размеры и припуск на механическую обработку, а также требования к внешнему виду.

Поверхность отливок, как правило, не должна иметь трещин, неслитин, сквозных раковин и рыхлот. Но на некоторых деталях допускаются и не являются причиной для забраковки следующие дефекты: следы от трещин пресс-формы, следы от стыков деталей пресс-формы и выталкивателей (+0,4 мм), мелкие утяжины и недоливы (до 0,25 мм), небольшие задиры. Литники на обрабатываемые поверхности должны зачищаться заподлицо с поверхностью отливок. Поверхность отливок, идущих на хромирование, должна быть гладкой. Технические условия также допускают в теле отливки очень мелкие раковины и поры, если они находятся не ближе чем 0,8 мм от поверхности. В технических условиях приводятся также требования к данной конкретной отливке, так как не все детали машин работают в одинаковых условиях, следовательно, и требования к ним различны.

Отливки, получаемые литьем под давлением, по своему назначению делятся на силовые, герметичные, декоративные, армированные и пр. Для каждой группы разработаны соответствующие виды и методы контроля.

Контроль химического состава. В цеховой или заводской лаборатории проверку состава сплава производят методами химического или спектрального анализа. Химическому анализу подвергаются расплавы всех плавок. Проверяют основные элементы сплава и количество вредных примесей. Если химический состав шихты известен точно, то контроль химического состава производится выборочно, например для каждой десятой плавки.

Химический анализ позволяет после растворения некоторого количества исследуемого сплава выделить в чистом виде или в виде соединений отдельные элементы сплава и определить их процентное содержание. Химический анализ дает точные сведения о содержании элементов в сплаве, но требует много времени.

Спектральный анализ получил в последнее время большое распространение для определения химического состава сплава. Основан он на рассмотрении спектра лучей, излучаемых при воздействии лугового разряда на поверхность материала. По спектру определяется качественный и количественный состав сплава.

Преимущество спектрального анализа перед химическим состоит в быстроте, высокой точности даже при малой концентрации в сплаве определенного элемента, универсальности и возможности определить химический состав без повреждения отливки.

Внешний осмотр отливок. Внешний осмотр отливок производят два раза. Первый, предварительный осмотр делают сразу же после выталкивания отливки из пресс-формы, что позволяет выявить причины литейных дефектов на поверхности и наметить меры устранения брака. Второй осмотр проводят после окончательной очистки отливок от литников и облоя.

Чистоту поверхности отливок оценивают визуально, сравнивая их с эталоном. Отливки, имеющие дефекты, сравнивают с допустимыми дефектами утвержденных эталонов или описанными в технических условиях.

Рис. 81. Макроструктура (а) и микроструктура (б) шатуна с крышкой подшипника, полученных литьем под давлением

Контроль размеров. Геометрические размеры проверяют по литейному чертежу, на котором обычно указаны только те размеры, которые следует проверять в литейном цехе.

Проводят два вида контроля: периодический контроль всех размеров отливки и постоянный контроль колеблющихся размеров. Все размеры отливок проверяются при освоении новой пресс-формы после ее изготовления и доводки. В этом случае все отливки нескольких партий обмеряют, результаты сверяют с размерами чертежа; чтобы получить точные размеры ребер и стенок, отливки разрезают на части.

При длительной работе пресс-формы размеры оформляющей полости изнашиваются, поэтому периодически производят контроль размеров отливок.

Проверку размеров отливок ведут от базовых поверхностей, от которых их затем обрабатывают в механическом цехе.

Контроль механических свойств. Механические свойства отливок характеризуют твердость, сопротивление растяжению, относительное удлинение.

Твердость отливок определяют после термической обработки (если она предусмотрена технологией) на рычажном прессе Бринелля шариком диаметром 10 мм при нагрузке не менее 1000 кгс.

Прочность при растяжении обычно проверяют испытанием образцов, вырезанных из готовой отливки, на разрывных машинах. Этот метод часто применяют для определения слабых мест отливок.

Относительное удлинение определяют при растяжении образца, вырезанного из отливки и представляет собой отношение приращения длины его к исходной длине. Относительное удлинение выражается в процентах и является характеристикой пластичности материала.

Контроль структуры отливок. Структура отливок проверяется по макро- и микроструктуре (рис. 81). Макроструктура дает представление о зернистости сплава, его однородности, наличии неметаллических включений, строении сплава. При изучении макроструктуры выявляют также воздушные и газовые пористости, их распределение и трещины в отливках.

Рис. 82. Схема просвечивания отливок рентгеновскими лучами

Микроструктуру отливок проверяют на микрошлифах под микроскопом с увеличением в 60-500 х. Эту проверку осуществляют при специальных исследованиях структуры сплава.

Обнаружение трещин. Из всех дефектов отливок труднее всего обнаружить трещины, незаметные для невооруженного глаза. Обычно в таких случаях применяется цветная дефектоскопия. Отливку смачивают специальной краской, способной проникнуть в мельчайшие трещины, затем эту краску смывают с поверхности и отливку окрашивают другой краской (фоном), обладающей поглотительной способностью, на которой выступает из трещин ранее нанесенная краска, точно обозначая расположение трещин и их длину. Трещины определяют с помощью рентгеновских лучей. Лучи, проходя через отливку, частично поглощаются сплавом, частично пронизывают его, а -частично отражаются многочисленными поверхностями металлических кристаллов, давая рассеянное вторичное излучение. Наиболее распространенным методом рентгеноскопии является фотографический метод. Заключается он в следующем: на пути рентгеновских лучей 1 устанавливается проверяемая отливка 2, а за ней фотографическая пленка 3 (рис. 82). В зависимости от плотности металла отливки и от его поглощающей способности на фотографической пленке рентгеновские лучи дают большее или меньшее потемнение. Если на пути лучей встречаются пустоты (раковины, рыхлоты), т. е. меньшее количество сплава, в этих местах на фотопленке появятся более темные пятна. Все ответственные прочностные отливки проверяют 100%-ной рентгеноскопией. .

Контроль герметичности. Герметичность отливок проверяют водой, маслом, керосином или воздухом, которые под давлением поступают в полость отливки и выдерживаются там определенное время. При проверке жидкостью о негерметичности отливки судят по появлению жидкости на наружной поверхности. При испытании воздухом закупоренную отливку помещают в воду или обмазывают мылом. В месте утечки воздуха образуются пузыри. В массовом производстве изготовляют специальные испытательные стенды для определения герметичности отливок.

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Читайте также: