Контактные устройства ректификационных колонн реферат заключение

Обновлено: 05.07.2024

Цель данной курсовой работы проектирование колпачковой ректификационной колоны непрерывного действия для разделения смеси этилацетат – толуол.

Для осуществления данной цели необходимо выполнить следующие задачи:

Изучить теоретические основы процесса ректификации;

Рассмотреть особенности колпачковой ректификационной колонны неперывного действия;

Найти методику расчета ректификационной колонны;

Содержание работы

Введение………………………………………………………….………… ……. 5

Основные теоретические положения процесса бинарного разделения смеси этилацетат-толуол, с помощью колпачковой ректификационной колонны………………………………………………………………….…..7

1.1.Теоретические основы процесса ректификации……………….…. 7

1.2. Выбор конструкционного аппарата. …………..15

1.3. Физико-химическая характеристика продуктов…………………. 16

1.4. Выбор конструкции материала……………………………….……. 18

2. Технологический схема………………………………………………..…. 22

2.1. Материальный баланс колонны………………………………..…. …22

2.2 Рабочее флегмовое число……………………………………..………..22

2.3. Средние массовые расходы по жидкости и пару………………. 29

3. Диаметр колонны и скорость пара……………………………………. 32

3.1. Средняя температура верха и низа колонны…. 32

3.2. Плотности жидкой и паровой фазы …. 33

3.3. Максимальная скорость пара и диаметр колонны в верхней части колонны………………..………………………………………………….…35

3.4. Максимальная скорость пара и диаметр колонны в нижней части

колонны……………………..………………………………………..…. …36

3.5. Выбор диаметра колонны……………………………………………. 37

3.6. Действительные рабочие скорости паров…………………… ……..38

4. Высота и полное гидравлическое сопротивление колонны…………….38

4.1. Выбор тарелки……………………………………………………. …. 39

4.2. Расчет высота переливного устройства тарелки…………………. 40

4.3. Эффективность тарелки в верхней части колонны………………. …43

4.4. Эффективность тарелки в нижней части колонны…………………..44

4.5. Высота колонны………………………………………………. ….47

5. Определение числа и размера колпачков…………………………………..48

6. Расчет гидродинамического сопротивления ……………………… …..…49

7. Тепловой баланс………………………………………….…………….…. 52

8. Расчет аппарата на прочность……………………………………………..…55

8.1. Расчёт толщины стенки обечайки………………………………………55

8.2. Расчёт толщины днища …………………………………………………55

8.3. Определение толщины тепловой изоляции …………………………. 56

9. Расчёт и выбор вспомогательного оборудования………………………. 58

9.1. Расчёт диаметра трубопроводов………………………………………. 58

9. 2. Расчёт теплообменного оборудования…………………………………63

9.1. Расчёт дефлегматора……………………………………………………..63

9.2. Расчёт водяного холодильника кубового остатка……………………..67

9.3. Расчёт водяного холодильника дистиллята…………. ………………..69

9.4. Расчёт куба-испарителя…………. ……………………………………..70

9.5. Расчёт подогревателя исходной смеси………………………………. 71

10. Объём и размеры ёмкостей для исходной смеси и продуктов

разделения……………………………………………………………………73

10.1. .Расчёт ёмкости для исходной смеси………………………………..…73

10. 2. Расчёт ёмкости для дистиллята…………………………………….….73

10.3. Расчёт ёмкости для кубового остатка……………………………….…74

11. Напор и марка насосов…………….……………………………………….…74

11.1. Расчёт и выбор насоса для подачи исходной смеси………………..…74

11.2. Выбор запасного насоса для подачи исходной смеси…….……….…78

11.3. Расчёт и выбор насоса, стоящего на выходе кубового остатка из ёмкости ………………………………………………………………………..78

11.4. Расчёт и выбор насоса, стоящего на выходе дистиллята из ёмкости3……………………………………………………………………….79

Заключение ……………………………………………………………………..…..81

Библиографический список……………………

Содержимое работы - 1 файл

РЕКТИФИКАЦИЯ КУРСОВИК (Автосохраненный).docx

Министерство образования и науки Российской Федерации

ГОУ ВПО Череповецкий Государственный Университет

Инженерно-технический институт

Кафедра химических технологий и оборудования.

к курсовому проекту

Выполнила:

студентка группы 3ХТ-31 Корепина С. А.

Руководитель:

доцент, к.х.н. Котенко В.А.

Проект защищен с оценкой_______________________ ___

В настоящее время производство становится еще более важными, сложным и дорогостоящим, а технологиям по разделению веществ и их очистке от примесей уделяется все большее внимание. Основным процессом в химической технологии является ректификация. Показателем эффективности ее является состав целевого продукта.

В курсовом проекте рассмотрена тема разделения бинарных смесей с помощью ректификации. Была выбрана наиболее эффективная ректификационная колонна непрерывного действия с колпачковыми тарелками. Определены цели и задачи курсового проекта, рассмотрены физико – химические свойства разделяемых веществ (этилацетат-толуол); приведено описание технологической схемы; выполнен расчет материального баланса, флегмового числа, основных размеров колонны (d = 2000 мм, Н = 8000 мм). Рассчитан тепловой баланс колонны и расход тепла. Также представлен расчет дополнительного оборудования: рассчитаны теплообменники, насосы, ёмкости для исходной смеси и продуктов разделения. Произведен расчет аппарата на прочность и рассмотрены точки контроля. В курсовом проекте представлен список используемой литературы. Основные чертежи: технологическая схема, основной аппарат (ректификационная колонна), дополнительное оборудование (дефлегматор) представлены на бумаге формата А1.

Были использованы следующие программы: Advanced Grapher 2.2 – программа для построения графиков, Autodesk AutoCAD 2009 – двух- и трёхмерная система автоматизированного проектиров ания и черчения.

Наш курсовой проект содержит:

- 85 страниц;

- 18 рисунков;

- 8 таблиц;

- Основные теоретические положения процесса бинарного разделения смеси этилацетат-толуол, с помощью колпачковой ректификационной колонны…………………………………………………………… …….…..7

1.1.Теоретические основы процесса ректификации……………….…. 7

1.2. Выбор конструкционного аппарата. . …………..15

1.3. Физико-химическая характеристика продуктов…………………. 16

1.4. Выбор конструкции материала……………………… ……….……. 18

2.1. Материальный баланс колонны………………………………..…. …22

2.2 Рабочее флегмовое число……………………………………..………..22

2.3. Средние массовые расходы по жидкости и пару………………. 29

3. Диаметр колонны и скорость пара……………………………………. 32

3.1. Средняя температура верха и низа колонны…. . 32

3.2. Плотности жидкой и паровой фазы …. . 33

3.3. Максимальная скорость пара и диаметр колонны в верхней части колонны………………..……………………………………… ………….…35

3.4. Максимальная скорость пара и диаметр колонны в нижней части

3.5. Выбор диаметра колонны……………………………………………. 37

3.6. Действительные рабочие скорости паров…………………… ……..38

4. Высота и полное гидравлическое сопротивление колонны…………….38

4.2. Расчет высота переливного устройства тарелки…………………. 40

4.3. Эффективность тарелки в верхней части колонны………………. …43

4.4. Эффективность тарелки в нижней части колонны…………………..44

5. Определение числа и размера колпачков…………………………………..48

6. Расчет гидродинамического сопротивления ……………………… …..…49

8. Расчет аппарата на прочность……………………… ……………………..…55

8.1. Расчёт толщины стенки обечайки………………………………………55

8.2. Расчёт толщины днища …………………………………………………55

8.3. Определение толщины тепловой изоляции …………………………. 56

9. Расчёт и выбор вспомогательного оборудования………………………. 58

9.1. Расчёт диаметра трубопроводов……………………………………….. .58

9. 2. Расчёт теплообменного оборудования…………………………………63

9.2. Расчёт водяного холодильника кубового остатка……………………..67

9.3. Расчёт водяного холодильника дистиллята…………. ………………..69

9.4. Расчёт куба-испарителя…………. …………………… ………………..70

9.5. Расчёт подогревателя исходной смеси………………………………. 71

10. Объём и размеры ёмкостей для исходной смеси и продуктов

10.1. .Расчёт ёмкости для исходной смеси………………………………..…73

10. 2. Расчёт ёмкости для дистиллята…………………………………….….73

10.3. Расчёт ёмкости для кубового остатка……………………………….…74

11. Напор и марка насосов…………….……………………………………….… 74

11.1. Расчёт и выбор насоса для подачи исходной смеси………………..…74

11.2. Выбор запасного насоса для подачи исходной смеси…….……….…78

11.3. Расчёт и выбор насоса, стоящего на выходе кубового остатка из ёмкости ……………………………………………………………………….. 78

11.4. Расчёт и выбор насоса, стоящего на выходе дистиллята из ёмкости3………………………………………………………… …………….79

Современная промышленность требует все больше чистых и особо чистых материалов. Поэтому производство становится еще более важными, сложным и дорогостоящими, а технологиям по разделению веществ и их очистке от примесей уделяется все большее внимание.

Наиболее распространенной промышленной технологией разделения является ректификация. Основы современной промышленной ректификации в настоящем ее виде были заложены около 40-50 лет назад [26].

Под ректификацией понимается частичное или полное разделение гомогенных жидких смесей на компоненты в результате различия их летучести и противоточного взаимодействия жидкости, получаемой при конденсации паров, и пара, образующегося при перегонке.

Так, смесь состоит из двух компонентов, при испарении компонент с наиболее низкой температурой кипения (низкокипящий компонент) переходит в пары, а компонент с наиболее высокой температурой кипения (высококипящий компонент) остается в жидком состоянии [3].

В настоящее время в химической и нефтехимической промышленности для проведения ректификации применяют насадочные и тарельчатые колонны. Тарельчатым аппаратам обусловлена высокая производительность и широкий диапазон нагрузок по пару и жидкости. Существует большое разнообразие контактных тарелок (колпачковые, ситчатые, клапанные, решетчатые) [20].

По способу проведения ректификацию разделяют на периодическую и непрерывную.

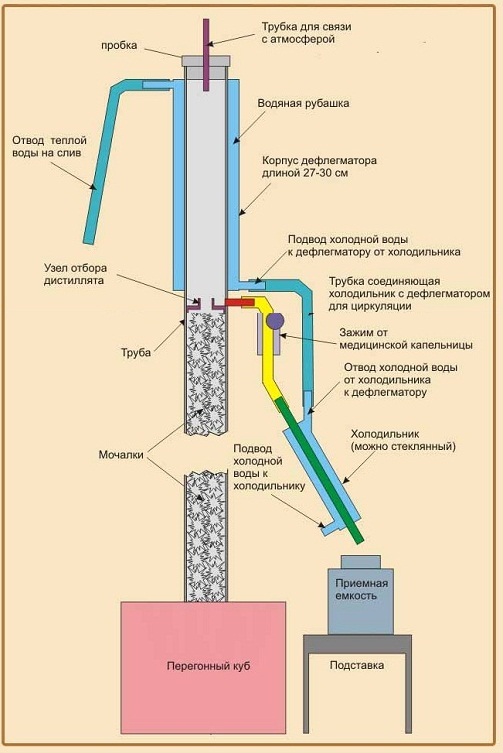

При непрерывной - разделяемая смесь непрерывно подается в среднюю часть колонны, дистиллят отбирается из дефлегматора, а обедненный легколетучим компонентом остаток отводится из куба колонны, флегма поступает на орошение в верхнюю часть колонны.

При периодической ректификации в нижнюю часть (куб) колонны, снабженной нагревательным устройством, загружают исходную смесь; образующийся пар поднимается верх и конденсируется в дефлегматоре (холодильнике), часть конденсата (флегмы) возвращается на орошение в верхнюю часть колонны, а оставшаяся жидкость отбирается.

Ректификация потребляет огромное количество энергии и во многих случаях потребляет до 50 % всей энергии от потребления всего предприятия. Поэтому значительные усилия тысяч исследователей и разработчиков во всем мире во второй половине 20 века были сосредоточены именно в этой области [26].

В связи с этим используем наиболее эффективную ректификационную колонну непрерывного действия.

Среди российских авторов занимающихся процессом ректификации можно выделить: Ю. И. Дытнерский, К. Ф. Павлов, П. Г. Романков, А. А. Носков, И. А. Александров, П. В. Лебедев, И. Л. Иоффе .

Объектом курсовой работы является процесс ректификации.

Предметом курсовой работы является разделение бинарной смеси этилацетат - толуол, с помощью тарельчатой ректификационной колонны с колпачковыми насадками.

Цель данной курсовой работы проектирование колпачковой ректификационной колоны непрерывного действия для разделения смеси этилацетат – толуол.

Для осуществления данной цели необходимо выполнить следующие задачи:

- Изучить теоретические основы процесса ректификации;

- Рассмотреть особенности колпачковой ректификационной колонны неперывного действия;

- Найти методику расчета ректификационной колонны;

- Изучить физико-химическую характеристику продуктов ректификации этилацетата и толуола;

- Провести расчет колпачковой ректификационной колонны непрерывного действия;

- Спроектировать колпачковую рек тификационную колонну для разделения бинарной смеси этилацетат – толуол.

Для решения поставленных задач необходимо использовать общетеоретические методы научного познания (анализ, синтез, обобщение, систематизацию, классификацию), метод моделирования и метод обработки данных.

Базой проектирования служит расчетные данные задания на курсовой проект.

- Основные теоретические положен ия процесса бинарного разделения смеси этилацетат-толуол, с помощью колпачковой ректифик ационной колонны

Ректификация – это процесс разделения бинарных или многокомпонентных паровых, а также жидких смесей на практически чистые компоненты или их смеси, обогащенные легколетучими или тяжелолетучими компонентами; процесс осуществляется в результате контакта неравновесных потоков пара и жидкости.

Характерной особенностью процесса ректификации являются следующие условия образования неравновесных потоков пара и жидкости, вступающих в контакт: при разделении паровых смесей неравновесный поток жидкости (жидкостное орошение).

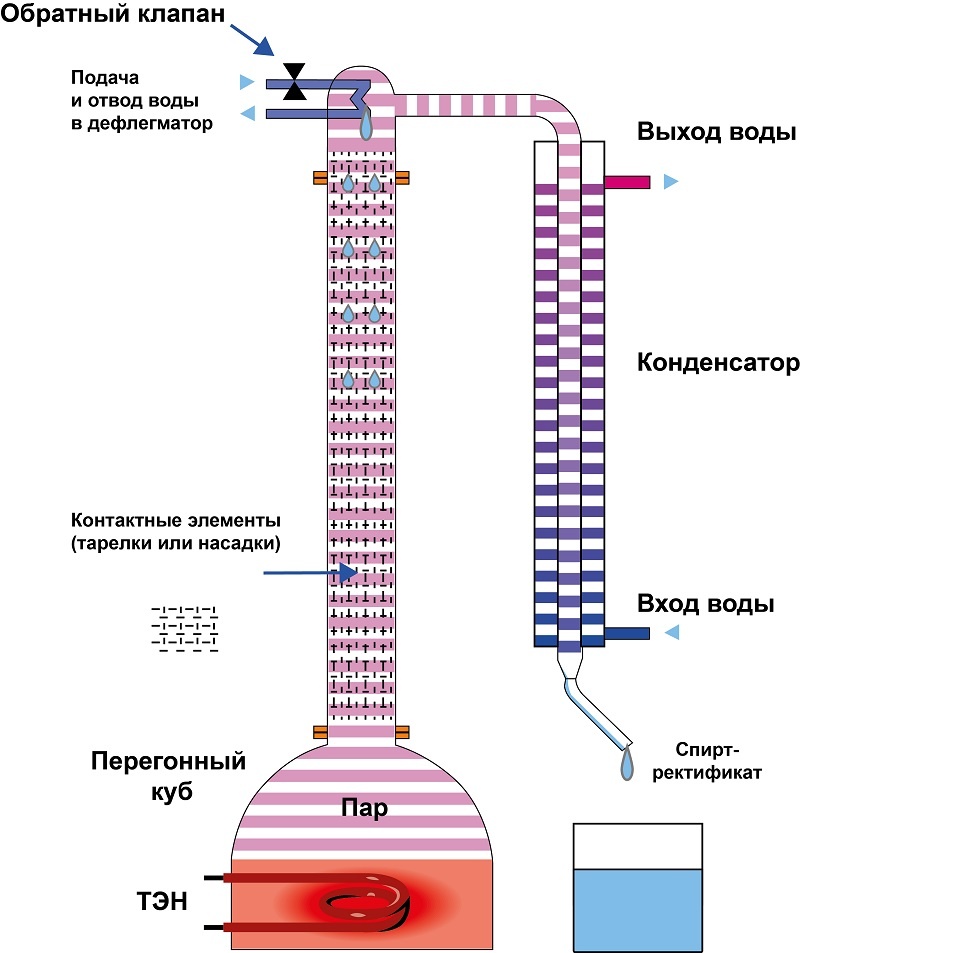

Процесс ректификации осуществляют в ректификационной установке, дефлегматор, холодильник-конденсатор, подогреватель исходной смеси, сборники дистиллята и кубового остатка. Дефлегматор, холодильник, конденсатор и подогреватель представляют собой обычные теплообменники. Основным аппаратом установки является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам сверху стекает жидкость, подаваемая в верхнюю часть аппарата в виде флегмы. В большинстве случаев конечными продуктами являются дистиллят (сконденсированные в дефлегматоре пары легколетучего компонента, выходящие из верхней части колонны) и кубовый остаток (менее летучий компонент в жидком виде, вытекающий из нижней части колонны).

Процесс ректификации может протекать при атмосферном давлении, а также при давлениях выше и ниже атмосферного. Под вакуумом ректификацию проводят, когда разделению подлежат высококипящие жидкие смеси. Повышенные давления применяют для разделения смесей, находящихся в газообразном состоянии при более низком давлении. Степень разделения смеси жидкостей на составляющие компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность фазового контакта, а следовательно, от количества орошающей жидкости (жидкостное орошение) образуется путем полной или частичной конденсации уходящего после контакта потока пара, в то время как при разделении жидких смесей неравновесный поток образуется путем частичного испарения уходящей после контакта жидкости [1].

В промышленности применяют колпачковые, ситчатые, насадочные, пленочные трубчатые колонны и центробежные пленочные ректификаторы. Они различаются в основном конструкцией внутреннего устройства аппарата, назначение которого — обеспечение взаимодействия жидкости и пара. Это взаимодействие происходит при барботировании пара через слой жидкости на тарелках (колпачковых или ситчатых) либо при поверхностном контакте пара и жидкости на насадке или поверхности жидкости, стекающей тонкой пленкой.

Ректификационные колонны — аппараты для разделения путем ректификации жидких смесей взаимно растворимых компонентов. Ректификационные колонны широко применяются в различных отраслях промышленности, в частности в нефтегазопереработке для разделения нефти и мазута на установках первичной перегонки нефти (АВТ), бензина на установках вторичной перегонки, углеводородных газов на газофракционирующих установках (ГФУ), продуктов реакций на установках химической переработки углеводородного сырья (каталитический крекинг, термический крекинг, гидрокрекинг, коксование и др.).

Оглавление

ВВЕДЕНИЕ 2

1 ТАРЕЛЬЧАТЫЕ КОЛОННЫ. КОНСТРУКЦИЯ ТАРЕЛОК РЕКТИФИКАЦИОННОЙ КОЛОННЫ 3

2 ОТБОЙНЫЕ УСТРОЙСТВА 19

ВЫВОД 23

СПИСОК ЛИТЕРАТУРЫ 24

Файлы: 1 файл

Ректификационные колонны.docx

1 ТАРЕЛЬЧАТЫЕ КОЛОННЫ. КОНСТРУКЦИЯ ТАРЕЛОК РЕКТИФИКАЦИОННОЙ КОЛОННЫ 3

2 ОТБОЙНЫЕ УСТРОЙСТВА 19

СПИСОК ЛИТЕРАТУРЫ 24

Ректификационные колонны — аппараты для разделения путем ректификации жидких смесей взаимно растворимых компонентов. Ректификационные колонны широко применяются в различных отраслях промышленности, в частности в нефтегазопереработке для разделения нефти и мазута на установках первичной перегонки нефти (АВТ), бензина на установках вторичной перегонки, углеводородных газов на газофракционирующих установках (ГФУ), продуктов реакций на установках химической переработки углеводородного сырья (каталитический крекинг, термический крекинг, гидрокрекинг, коксование и др.).

В ректификационных колоннах происходит контактирование паровой и жидкой фаз на специальных контактных устройствах — слое насадки, сетке, тарельчатых конструкциях для требуемой четкости разделения на компоненты.

Ректификационные колонны в зависимости от технологического назначения называются: колонна предварительного испарения; основная атмосферная колонна; вакуумная колонна; стабилизационная колонна; колонны вторичной перегонки бензинов; отпарные колонны.

Основная атмосферная колонна служит для разделения отбензиненной нефти на целевые фракции и мазут, направляемый на дальнейшую переработку в вакуумный блок установки.

Ректификационные колонны нефтеперерабатывающих заводов представляют собой вертикальные цилиндрические аппараты, снабженные внутри ректификационными тарелками (насадками) и другими вспомогательными устройствами в виде отбойников различных кон струкций, распределителей ввода сырья, перераспределителей пото ков, штуцеров для отбора фракций и другим оборудованием. Отбойные устройства устанавливаются в определенных местах по высоте колонн и служат для отделения от паров увлекаемых ими частиц жидкости.

1 ТАРЕЛЬЧАТЫЕ КОЛОННЫ. КОНСТРУКЦИЯ ТАРЕЛОК РЕКТИФИКАЦИОННОЙ КОЛОННЫ

В ректификационных и абсорбционных колоннах применяются тарелки различных конструкций (колпачковые, клапанные, струйные, провальные и т. п.), существенно различающиеся по своим рабочим характеристикам и технико- экономическим данным. При выборе конструкции контактного устройства учитывают как их гидродинамические и массообменные характеристики, так и экономические показатели работы колонны при использовании того или иного типа контактных устройств.

В настоящее время в промышленной практике известны сотни различных конструкций тарелок, которые можно классифицировать по способу передачи жидкости с тарелки на тарелку, по способу взаимодействия жидкой и паровой (газовой) фаз, по характеру диспергирования взаимодействующих фаз, по конструкции устройства для ввода пара (газа) в жидкость и др.

По способу передачи жидкости различают тарелки со специальными переливными устройствами (рис. 1.1) и тарелки провальные. У тарелок со специальными переточными устройствами жидкость перетекает с тарелки на тарелку отдельно от потока пара через специальные каналы.

В зависимости от нагрузки по жидкости и технологического назначения колонны переток жидкости может осуществляться одним, двумя и более потоками (рис. 1.1а–в). При применении тарелок с большим числом потоков следует учитывать, что при этом уменьшается длина пути жидкости на тарелке и, как следствие, снижается эффективность массопередачи. Колонна разбивается на несколько самостоятельных отсеков, что препятствует перераспределению пара по сечению аппарата в целом и ухудшает равномерность работы тарелок.

Рис. 1.1 Различные схемы организации движения потока жидкости на тарелках с переливными устройствами

При низких значениях нагрузки по жидкости обычно используют переливные трубы (рис. 1.1д) или специальные конструкции переливов с кольцевым движением жидкости на тарелке (рис. 1.1е). В последнем случае корпус аппарата и полотно тарелки разделяются вертикальной перегородкой на две части, что позволяет вдвое уменьшить длину сливной перегородки и увеличить нагрузку по жидкости на единицу длины сливной перегородки.

Конструкции тарелок, приведенных на рис. 1.1з и 1.1и, оснащены специальными переливными устройствами, распределенными по полотну и не доходящими до нижележащей тарелки. Применение таких тарелок целесообразно при повышенных нагрузках по жидкости. Тарелки с двумя зонами контакта фаз (рис. 1.1и) обеспечивают взаимодействие жидкости и пара как в барботажном слое на полотне тарелки, так и в стекающих струях, что увеличивает эффективность массопередачи.

Контакт между жидкой и паровой фазами осуществляется главным

образом по схемам перекрестного тока (тарелки с переливными устройствами) (рис. 1.2а) или противотока (провальные тарелки) (рис. 1.2в).

В последние годы получили распространение перекрестно- прямоточ ные контактные устройства, использующие сочетание перекрестного тока и прямотока в зоне контакта фаз, что в целом обеспечивает высокие показатели по производительности и эффективности (рис. 1.2б).

Скоростные прямоточные тарелки (рис. 1.2г) обеспечивают контактирование пара и жидкости в закрученном восходящем потоке. По характеру диспергирования взаимодействующих фаз различают тарелки барботажного и струйного типов. На тарелках пар (газ),

диспергируясь на мелкие пузырьки и струи, с большой скоростью проходит через слой жидкости. Образующаяся при этом газожидкостная система называется пеной. Режим взаимодействия фаз, когда пар является дисперсной фазой, а жидкость сплошной фазой, называется барботажным, а тарелки, реализующие этот режим работы, называются барботажными. У барботажных тарелок элементы контактных устройств (колпачки, клапаны, отверстия) создают в слое жидкости движение пара почти в вертикальном направлении. Барботажный режим имеет место при относительно небольших скоростях пара.

а — перекрестный ток; б — перекрестный прямоток; в — противоток; г — прямоток.

Рис. 1.2 Основные схемы движения пара и жидкости в контактной зоне тарелки

Тарелки барботажного типа могут иметь стесненное или свободное зеркало барботажа (рис. 1.3). У тарелок со стесненным зеркалом барботажа часть поверхности жидкости, через которую пар выходит в межтарельчатое пространство, занята контактными устройствами желобчатыми или круглыми колпачками (примерно от 40 до 75 %), поэтому площадь для выхода пара из жидкости составляет 25…60 % рабочей площади тарелки. У тарелок со свободным зеркалом барботажа устройства для ввода пара в жидкость размещены практически на одном уровне с полотном тарелки (отверстия, клапаны и т. п.), вследствие чего пар может выходить из слоя жидкости в межтарельчатое пространство практически в любом месте барботажного слоя. Площадь для выхода пара из жидкости в этом случае составляет 70…90 % рабочей площади тарелки. При больших скоростях пара дисперсной фазой становится жидкость, а пар — сплошной фазой. Контакт между фазами осуществляется на поверхности капель и струй жидкости, движущихся в межтарельчатом пространстве с большой скоростью. Этот режим называется струйным, а контактные устройства, основанные на этом принципе взаимодействия фаз, струйными.

При струйном режиме контакт между паром (газом) и жидкостью осуществляется в прямотоке. Необходимо отметить, что при реализации чистого прямоточного движения контактирующих фаз, несмотря на значительное повышение производительности аппарата, эффективность такого взаимодействия в пределах отдельного контактно го элемента обычно невысока и ограничена условиями достижения равновесия на выходе из области контактной зоны, где осуществляется прямоток фаз. Для повышения общей эффективности взаимодействия контактирующих фаз прибегают к различным способам локализации (компенсации) прямотока.

Рис. 1.3 Схемы барботажных тарелок со стесненным (а) и свободным (б) зеркалом барботажа

В зависимости от конструкции устройств для ввода пара в жидкость различают ситчатые (дырчатые), колпачковые, клапанные, язычковые (чешуйчатые) и другие типы тарелок.

Направление ввода газа (пара) в жидкость и характер взаимо действия фаз в зоне контакта оказывают существенное влияние на производительность и эффективность работы тарелки, а также на зависимость эффективности тарелки от нагрузки по пару.

Для повышения производительности тарелки используют для контактирования фаз прямоток, а для повышения эффективности взаимодействия фаз предпочитают перекрестный ток или противоток. Оптимальное сочетание указанных характеристик обеспечивает реализацию наиболее высоких эксплуатационных показателей тарельчатых контактных устройств.

Внутренние устройства колонных аппаратов, к которым относятся массообменные элементы, устройства ввода сырья и продуктов, переточные устройства, распределители и перераспределители потоков, каплеотбойники и т. д. имеют широкое разнообразие конструкций. Их размещение внутри аппарата имеет как специфические особенности, так и общие принципы. Способы их устройства в аппаратах, как правило, регламентируются нормативными документами. При этом для проведения их обслуживания должны быть предусмотрены условия для ремонтных и монтажных работ.

Некоторые способы установки внутренних устройств показаны ниже.

Барботажные участки тарелок занимают только часть живого сечения колонны (рис. 1.4). Например, для желобчатой тарелки эта величина составляет 0,6…0,8, что является очень низким значением.

В остальном сечении расположены переливные устройства. Во избежание проникновения паров через переливное устройство устанавливается гидравлический затвор (рис. 1.5).

Рис. 1.4 Расположение желобчатых тарелок

Рис. 1.5 Гидравлический затвор в переливных устройствах

Широко распространены тарелки провального типа. Характерным представителем этого класса являются решетчатые тарелки (рис. 1.6). Для улучшения контакта между паром и жидкостью применяются ситчатые (рис. 1.7) и струйно-напрвленные (рис. 1.8) тарелки.

Рис. 1.6 Размещение решетчатой тарелки

1 — просечно-вытяжной лист S = 1,8 мм; 2 — полосы; 3 — отбойник

Рис. 1.7 Ситчатая тарелка с отбойными элементами

Рис. 1.8 Струйно-направленная тарелка

Каскадные тарелки (рис. 1.9) эффективно работают в аппаратах большого диаметра. Жидкая фаза движется по тарелке либо от края к центру, либо от центра к краю.

Применяются также тарелки с радиально круговыми потоками жидкости (рис. 1.10). Пары, направляясь вверх, движутся через прорези тарелок и отклоняются от вертикали.

Рис. 1.9 Каскадная тарелка

Б – раскрой листов; А – схема направления потоков на нечетных тарелках; В – схема направления потоков на четных тарелках; Г – схема направления потоков на отбойниках; Д – узел крепления тарелок и отбойника

Рис. 1.10 Ситчатая тарелка с радиально-круговой организацией потока жидкости

Благодаря своей простоте широко применяются тарелки из S-образных элементов. Их устройство и крепление показано на рисунках 1.11…1.13.

Рис. 1.11 Узел крепления S-образного элемента к корпусу аппарата

1 — S-образный элемент; 2 — планка; 3 — сливная перегородка; 4 — карман сегментный

Рис. 1.12 Тарелка с S-образными элементами

Рис. 1.13 Размещение S-образных элементов тарелки

Колпачковые тарелки с капсульными колпачками до недавнего времени считали лучшими контактными устройствами для ректификационных и абсорбционных аппаратов благодаря простоте эксплуатации и универсальности.

Основной частью колпачковой тарелки (рис.1.14) является стальной диск 1 (или полотно тарелки) с отверстиями для паровых патрубков 6. Патрубки приварены к диску. Над патрубками установлены колпачки 5 диаметром 60 или 80 мм. Колпачки имеют прорези высотой 15; 20 или 30 мм.

Рис. 1.14 Колпачковая тарелка

Для создания, необходимого уровня жидкости на тарелке последнюю снабжают сливной перегородкой 3. Переливная перегородка 1 образует переливной карман а, в который погружается сливная планка 4 тарелки, расположенной выше.

2.1. Устройство и действие ректификационных колон, их типы………

3 стр.

2.2. Комплексы ректификационных колонн, виды их подключения…..

7 стр.

2.3. Возможные дефекты и ремонт основных узлов ректификационных колонн……………………………………………….

7 стр.

3. Заключение……………………………………………………………..

12 стр.Введение

1. Ректификационная колонна

Процесс ратификации известен с начала XIX века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию во всем мире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствахорганического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты).

Ректификационная колонна – это цилиндрический вертикальный сосуд постоянного или переменного сечения, оснащенный внутренними тепло- и массообменными устройствами и вспомогательными узлами, предназначенный для разделения жидких смесей на фракции, каждая из которых содержит вещества с близкой температуройкипения.

Ректификационные колонны применяются в процессах дистилляции, экстрактивной ректификации, экстракции жидкостей, теплообмена между паром и жидкостью и в других процессах. Один и тот же принцип действия ректификационной колонны используется как в относительно простых лабораторных приборах, так и в сложных промышленных установках нефтеперерабатывающей, нефтехимической, химической, газовой,пивоваренной и других отраслей. Диаметр промышленных ректификационных колонн может достигать 16 метров, а высота — 90 метров и более.

2. Основная часть

2.1. Устройство и действие ректификационных колонн,

их типы

Ректификация простых и сложных смесей осуществляется в колоннах периодического или непрерывного действия.

Колонны периодического действия применяют на установках малой производительности принеобходимости отбора большого числа фракций и высокой четкости разделения. Классическая схема такой установки указана на рис. 1. Сырье поступает в перегонный куб 1 на высоту около 2/3 его диаметра, где происходит подогрев глухим паром. В первый период работы ректификационной установки отбирают наиболее летучий компонент смеси, например бензольную головку, затем, повышая температуру перегонки, компоненты с болеевысокой температурой кипения (бензол, толуол и т.д.). Наиболее высококипящие компоненты смеси остаются в кубе, образовывая кубовый остаток. По окончанию процесса ректификации этот остаток охлаждают и откачивают. Куб вновь заполняется сырьем и ректификацию возобновляют. Периодичностью процесса обусловлены больший расход тепла и меньшая производительность установки. Далее на рисунке: 2 —ректификационная колонна, 3 — конденсатор-холодильник, 4 — аккумулятор, 5 — холодильник, 6 — насосы.

Установка непрерывного действия лишена многих указанных недостатков. Принципиальная схема такой установки показана на рис. 2. Сырье через теплообменник 1 поступает в подогреватель 2 и далее на разные уровни ректификационной колонны 3. Нижние фракции разогревают в кипятильнике 4 и сбрасывают обратно в ректификационнуюколонну. При этом самая тяжелая часть выводится из кипятильника в низ колонны и вместе с жидким осадком на дальнейшую переработку тяжелых фракций. А легкие фракции сверху в конденсатор-холодильник 5, и далее из аккумулятора 6 частично назад в колонну для орошения, а частично — в дальнейшую переработку легких фракций.

В зависимости от числа получаемых.

Ректификация спирта – разделение многокомпонентной спиртосодержащей смеси на чистые фракции (этиловый и метиловый спирты, воду, сивушные масла, альдегиды и другие), имеющие разную температуру кипения, путем многократного испарения жидкости и конденсации пара на контактных устройствах (тарелках или насадках) в специальных противоточных башенных аппаратах.

С физической точки зрения ректификация возможна, поскольку изначально концентрация отдельных компонентов смеси в паровой и жидкой фазах отличается, но система стремится к равновесию – одинаковому давлению, температуре и концентрации всех веществ в каждой фазе. При контакте с жидкостью пар обогащается легколетучими (низкокипящими) компонентами, в свою очередь, жидкость – труднолетучими (высококипящими). Одновременно с обогащением происходит обмен теплом.

Схема ректификации

Момент контакта (взаимодействия потоков) пара и жидкости называется процессом тепломассообмена.

Благодаря разной направленности движений (пар поднимается вверх, а жидкость стекает вниз), после достижения системой равновесия в верхней части ректификационной колонны можно по отдельности отобрать практически чистые компоненты, входившие в состав смеси. Сначала выходят вещества с более низкой температурой кипения (альдегиды, эфиры и спирты), потом – с высокой (сивушные масла).

Состояние равновесия. Появляется на самой границе разделения фаз. Достигается только при одновременном соблюдении двух условий:

- Равное давление каждого отдельно взятого компонента смеси.

- Температура и концентрация веществ в обеих фазах (паровой и жидкой) одинакова.

Чем чаще система приходит в равновесие, тем эффективнее тепломасообмен и разделение смеси на отдельные составляющие.

Разница между дистилляцией и ректификацией

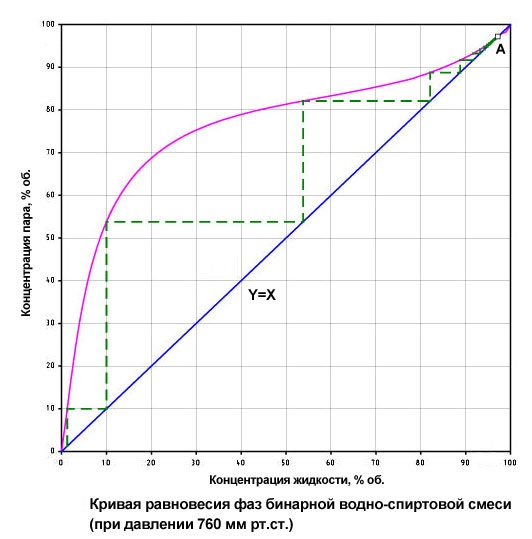

Как видно на графике, из 10% спиртового раствора (браги) можно получить самогон 40%, а при второй перегонке этой смеси выйдет 60-градусный дистиллят, при третьей – 70%. Возможны следующие интервалы: 10-40; 40-60; 60-70; 70-75 и так далее до максимума – 96%.

Теоретически, чтобы получить чистый спирт, требуется 9-10 последовательных дистилляций на самогонном аппарате. На практике перегонять спиртосодержащие жидкости концентрацией выше 20-30% взрывоопасно, к тому же из-за больших затрат энергии и времени экономически невыгодно.

С этой точки зрения, ректификация спирта – это минимум 9-10 одновременных, ступенчатых дистилляций, которые происходят на разных контактных элементах колонны (насадках или тарелках) по всей высоте.

Работа ректификационной колонны

Ректификационная колонна – устройство, предназначенное для разделения многокомпонентной жидкой смеси на отдельные фракции по температуре кипения. Представляет собой цилиндр постоянного или переменного сечения, внутри которого находятся контактные элементы – тарелки или насадки.

Также почти каждая колонна имеет вспомогательные узлы для подвода исходной смеси (спирта-сырца), контроля процесса ректификации (термометры, автоматика) и отбора дистиллята – модуль, в котором конденсируется, а затем принимается наружу извлеченный из системы пар определенного вещества.

Одна из самых распространенных домашних конструкции

Флегма – сконденсировавшийся в дефлегматоре пар, стекающий по стенкам колонны вниз.

Флегмовое число – отношение количества флегмы к массе отбираемого дистиллята. В спиртовой ректификационной колонне находятся три потока: пар, флегма и дистиллят (конечная цель). В начале процесса дистиллят не отбирают, чтобы в колонне появилась достаточно флегмы для тепломассообмена. Потом часть паров спирта конденсируют и отбирают из колонны, а оставшиеся спиртовые пары и дальше создают поток флегмы, обеспечивая нормальную работу.

Для работы большинства установок флегмовое число должно быть не меньше 3, то есть 25% дистиллята отбирают, остальной – нужен в колонне для орошения контактных элементов. Общее правило: чем медленнее отбирать спирт, тем выше качество.

Контактные устройства ректификационной колонны (тарелки и насадки)

Отвечают за многократное и одновременное разделение смеси на жидкость и пар с последующей конденсацией пара в жидкость – достижение в колонне состояния равновесия. При прочих равных условиях, чем больше в конструкции контактных устройств, тем эффективнее ректификация в плане очистки спирта, поскольку увеличивается поверхность взаимодействия фаз, что интенсифицирует весь тепломасообмен.

Теоретическая тарелка – один цикл выхода из равновесного состояния с повторным его достижением. Для получения качественного спирта требуется минимум 25-30 теоретических тарелок.

Физическая тарелка – реально работающее устройство. Пар проходит сквозь слой жидкости в тарелке в виде множества пузырьков, создающих обширную поверхность контакта. В классической конструкции физическая тарелка обеспечивает примерно половину условий для достижения одного равновесного состояния. Следовательно, для нормальной работы ректификационной колонны требуется в два раза больше физических тарелок, чем теоретических (расчетных) минимум – 50-60 штук.

Насадки. Зачастую тарелки ставят только на промышленные установки. В лабораторных и домашних ректификационных колоннах в качестве контактных элементов используются насадки – скрученная специальным образом медная (либо стальная) проволока или сетки для мытья посуды. В этом случае флегма стекает тонкой струйкой по всей поверхности насадки, обеспечивая максимальную площадь контакта с паром.

Насадки из мочалок самые практичные

Конструкций очень много. Недостаток самодельных проволочных насадок – возможная порча материала (почернение, ржавчина), заводские аналоги лишены подобных проблем.

Свойства ректификационной колонны

Материал и размеры. Цилиндр колонны, насадки, куб и дистилляторы обязательно делают из пищевого, нержавеющего, безопасного при нагревании (равномерно расширяется) сплава. В самодельных конструкциях в качестве куба чаще всего используются бидоны и скороварки.

Минимальная длина трубы домашней ректификационной колонны – 120-150 см, диаметр – 30-40 мм.

Система нагрева. В процессе ректификации очень важно контролировать и быстро регулировать мощность нагрева. Поэтому самым удачным решением является нагрев с помощью ТЭНов, вмонтированных в нижнюю часть куба. Подвод тепла через газовую плиту не рекомендуется, поскольку не позволяет быстро менять температурный диапазон (высокая инертность системы).

Контроль процесса. Во время ректификации важно следовать инструкции производителя колонны, в которой обязательно указываются особенности эксплуатации, мощность нагрева, флегмовое число и производительность модели.

Термометр позволяет точно контролировать процесс отбора фракций

Очень сложно контролировать процесс ректификации без двух простейших приспособлений – термометра (помогает определить правильную степень нагрева) и спиртометра (измеряет крепость полученного спирта).

Производительность. Не зависит от размеров колонны, поскольку, чем выше царга (труба), тем больше физических тарелок находится внутри, следовательно, качественнее очистка. На производительность влияет мощность нагрева, которая определяет скорость движения потоков пара и флегмы. Но при переизбытке подаваемой мощности колонна захлебывается (перестает работать).

Средние значения производительности домашних ректификационных колон – 1 литр в час при мощности нагрева 1 кВт.

Влияние давления. Температура кипения жидкостей зависит от давления. Для успешной ректификации спирта давление вверху колонны должно быть приближено к атмосферному – 720-780 мм.рт.ст. В противном случае при уменьшении давления снизится плотность паров и увеличится скорость испарения, что может стать причиной захлебывания колонны. При слишком высоком давлении падает скорость испарения, делая работу устройства неэффективной (нет разделения смеси на фракции). Для поддержания правильного давления каждая колонна для ректификации спирта оборудована трубкой связи с атмосферой.

О возможности самодельной сборки. Теоретически, ректификационная колонна не является очень сложным устройством. Конструкции успешно реализуются умельцами в домашних условиях.

Но на практике без понимания физических основ процесса ректификации, правильных расчетов параметров оборудования, подбора материалов и качественной сборки узлов, использование самодельной ректификационной колоны превращается опасное занятие. Даже одна ошибка может привести к пожару, взрыву или ожогам.

В плане безопасности прошедшие испытания (имеют подтверждающую документацию) заводские колонны надежнее, к тому же поставляются с инструкцией (должна быть подробной). Риск возникновения критической ситуации сводится только к двум факторам – правильной сборке и эксплуатации согласно инструкции, но это проблема почти всех бытовых приборов, а не только колонн или самогонных аппаратов.

Принцип работы ректификационной колонны

Куб наполняют максимум на 2/3 объема. Перед включением установки обязательно проверяют герметичность соединений и сборки, перекрывают узел отбора дистиллята и подают охлаждающую воду. Только после этого можно начать нагрев куба.

Оптимальная крепость подаваемой в колонну спиртосодержащей смеси – 35-45%. То есть в любом случае перед ректификацией требуется дистилляция браги. Полученный продукт (спирт-сырец) потом перерабатывают на колонне, получая почти чистый спирт.

Это значит, что домашняя ректификационная колонна не является полной заменой классического самогонного аппарата (дистиллятора) и может рассматриваться лишь как дополнительная ступень очистки, более качественно заменяющая повторную дистилляцию (вторую перегонку), но нивелирующая органолептические свойства напитка.

Справедливости ради отмечу, что большинство современных моделей ректификационных колон предполагают работу в режиме самогонного аппарата. Для перехода к дистилляции нужно лишь перекрыть штуцер соединения с атмосферой и открыть узел отбора дистиллята.

Если одновременно перекрыть оба штуцера, то нагретая колонна может взорваться из-за избыточного давления! Не допускайте подобных ошибок!

На промышленных установках непрерывного действия зачастую брагу перегоняют сразу, но это возможно благодаря гигантским размерам и особенностям конструкции. Например, стандартом считается труба 80 метров высоты и 6 метров диаметра, в которой установлено в разы больше контактных элементов, чем на ректификационных колоннах для дома.

Размер имеет значение. Возможности спиртзаводов в плане очистки куда больше, чем при домашней ректификации

После включения жидкость в кубе доводится нагревателем до кипения. Образовавшийся пар поднимается вверх по колонне, затем попадает в дефлегматор, где конденсируется (появляется флегма) и по стенкам трубы возвращается в жидком виде в нижнюю часть колонны, на обратном пути контактируя с поднимающимся паром на тарелках или насадках. Под действием нагревателя флегма снова становится паром, а пар вверху опять конденсируется дефлегматором. Процесс становится циклическим, оба потока непрерывно контактируют друг с другом.

После стабилизации (пара и флегмы достаточно для равновесного состояния) в верхней части колонны скапливаются чистые (разделенные) фракции с самой низкой температурой кипения (метиловый спирт, уксусный альдегид, эфиры, этиловый спирт), внизу – с самой высокой (сивушные масла). По мере отбора нижние фракции постепенно поднимаются вверх по колонне.

Захлебывание ректификационной колонны

Читайте также: