Кондиционирование осадков сточных вод реферат

Обновлено: 03.07.2024

О.А. Федяева

Промышленная экология

Конспект лекций. – Омск: Изд-во ОмГТУ, 2007. — 145 c.

3.4. Обработка осадков сточных вод

В процессе очистки сточных вод образуются осадки, объём которых составляет от 0,5 до 1 % объёма сточных вод для станций совместной очистки бытовых и производственных сточных вод и от 10 до 30 % для локальных очистных сооружений. Условно осадки можно разделить на три основные категории – минеральные осадки, органические осадки и избыточные активные илы. Основные задачи современной технологии состоят в уменьшении их объёма и в последующем превращении в безвредный продукт, не вызывающий загрязнения окружающей среды.

В осадках содержаться соединения кремния, алюминия, железа, оксидов кальция, магния, калия, натрия, никеля, хрома и др. Химический состав осадков оказывает большое влияние на их водоотдачу. Соединения железа, алюминия, хрома, меди, а также кислоты, щёлочи и некоторые другие вещества, содержащиеся в производственных сточных водах, способствуют интенсификации процесса обезвоживания осадков и снижают расход химических реагентов на их коагуляцию перед обезвоживанием. Масла, жиры, азотные соединения, волокнистые вещества, наоборот, являются неблагоприятными компонентами. Окружая частицы осадка, они нарушают процессы уплотнения и коагуляции, а также увеличивают содержание органических веществ в осадке, что сказывается на ухудшении его водоотдачи.

Для обработки и обезвреживания осадков используются различные технологические процессы: уплотнение, стабилизация, кондиционирование, обезвоживание, термическая обработка, утилизация ценных продуктов, ликвидация.

Уплотнение осадков связано с удалением свободной влаги. При уплотнении в среднем удаляется 60 % влаги и масса осадка сокращается в 2,5 раза.

Для уплотнения активного ила, который имеет влажность 99,2 – 99,5 % используют гравитационный, флотационный, центробежный и вибрационный методы.

Стабилизация осадков проводится для разрушения биологически разлагаемой части органического вещества на двуокись углерода, метан и воду. Стабилизацию осуществляют при помощи микроорганизмов в анаэробных и аэробных условиях. В анаэробных условиях она проводится в метантенках, а в аэробных – в сооружениях с продолжительной аэрацией.

Кондиционирование осадков – это процесс предварительной подготовки осадков перед обезвоживанием или утилизацией путём снижения удельного сопротивления и улучшения водоотдающих свойств осадков вследствие изменения их структур и форм связи воды.

Кондиционирование проводят реагентными и безреагентными способами. При реагентной обработке осадки обрабатывают 10 % раствором коагулянтов (FeSO4, Fe2(SO4)3, Al2(SO4)3 и др.). Вместо коагулянтов можно использовать и флокулянты. К безреагентным методам обработки относятся: тепловая обработка, замораживание с последующим отстаиванием, жидкофазное окисление, электрокоагуляция и радиационное облучение. В отечественной практике тепловая обработка осадка находится в стадии освоения и внедрения.

Сущность метода тепловой обработки состоит в нагревании осадков до температуры 150-200 о С и выдерживании при этой температуре в закрытой ёмкости в течение 0,5-2 ч. В результате такой обработки происходит резкое изменение структуры осадка, около 40 % сухого вещества переходит в раствор, а оставшаяся часть приобретает водоотдающие свойства. Осадок после тепловой обработки быстро уплотняется до влажности 92-94 %, а его объём составляет 20-30 % исходного.

Уплотнённый осадок легко обезвоживается на иловых площадках или вакуум-фильтрах, пресс-фильтрах, виброфильтрах и центрифугах. Отделённая на стадии уплотнения вода, вследствие распада органического вещества осадка, содержит большое количество растворённых веществ с химической потребностью кислорода (ХПК) около 10 кг на 1 м 3 . Эта вода обычно возвращается на аэрационные очистные сооружения, что вызывает необходимость увеличения их мощности на 10-15 %.

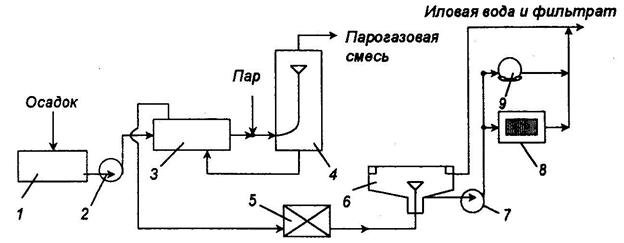

Существуют различные схемы процессов тепловой обработки (тепловая обработка с догревом осадка острым паром, схема с догревом осадка промежуточным теплоносителем и т.д.). Принципиальная схема тепловой обработки по методу Портеуса представлена на рис. 2.

Рис. 2. Технологическая схема тепловой обработки по методу Портеуса

1 – резервуар-накопитель; 2, 7 – насосы; 3 – теплообменник; 4 – реактор; 5 — устройство для снижения давления; 6 – уплотнитель; 8, 9 – обезвоживающие аппараты

Достоинства метода: осуществление в реакторе кондиционирования, стерилизации; компактность установки. Недостаток – сложность эксплуатации установки.

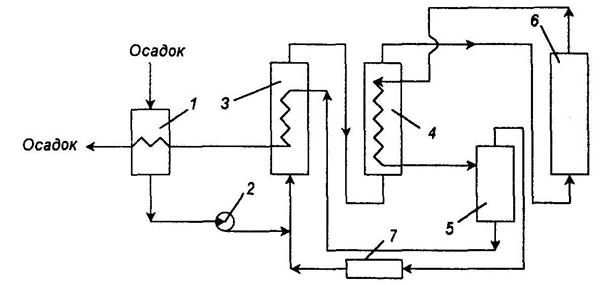

Сущность метода жидкофазного окисления осадка (метод Циммермана) заключается в окислении органический части осадка кислородом воздуха при высокой температуре и высоком давлении. Схема установки жидкофазного окисления приведена на рис. 3.

Рис. 3. Схема установки жидкофазного окисления осадка: 1 – резервуар; 2 – насос; 3, 4 – теплообменники; 5 – реактор; 6 – сепаратор; 7 – компрессор.

В приёмном резервуаре смесь сырого осадка и активного ила нагревают до температуры 45-50 о С. Затем осадок через теплообменник поступает в реактор. В реакторе при 300 о С в течение 0,5-0,7 ч происходит интенсивное окисление органического вещества осадка кислородом воздуха. Из реактора смесь продуктов окисления, воздуха и золы направляют через теплообменник в сепаратор. В сепараторе происходит отделение от жидкой фазы осадка газов, которые выбрасываются в атмосферу или используются в турбогенераторе для приведения в действие компрессора, подающего воздух в систему. Охлаждённый осадок, поступая в уплотнитель, отстаивается в течение 4 ч. Сливная вода (ХПК 5-6 кг/ м 3 ) сбрасывается в аэротенки, а уплотнённый осадок влажностью 95 % подаётся на иловые площадки или механическое обезвоживание. Производительность вакуум-фильтров по осадку составляет 40-50 кг/м 2 ∙ч. Влажность обезвоженного осадка – около 60 %. Дополнительного тепла на нагрев осадка в процессе работы установки не требуется. Установка разогревается паром лишь в период запуска.

В процессе биохимической очистки в первичных и вторичных отстойниках образуются большие массы осадков: осадки в основном минерального состава; осадки в основном органического состава; смешанные осадки, содержащие как минеральные, так и органические вещества.

Содержание

ВВЕДЕНИЕ

ГЛАВА 1. ОБРАБОТКА ОСАДКОВ СТОЧНЫХ ВОД

ГЛАВА 2. ОБЕЗВОЖИВАНИЕ ОСАДКОВ СТОЧНЫХ ВОД

ГЛАВА 3. ПРОБЛЕМЫ ПРИМЕНЕНИЯ И ЭКСПЛУАТАЦИИ УСТАНОВОК ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

Вложенные файлы: 1 файл

Документ Microsoft Word.docx

Глава 1. Обработка осадков сточных вод

Глава 2. Обезвоживание осадков сточных вод

Глава 3. Проблемы применения и эксплуатации установок для термической обработки осадков сточных вод

Введение

В процессе биохимической очистки в первичных и вторичных отстойниках образуются большие массы осадков: осадки в основном минерального состава; осадки в основном органического состава; смешанные осадки, содержащие как минеральные, так и органические вещества.

Глава 1. Обработка осадков сточных вод

В процессе биохимической очистки в первичных и вторичных отстойниках образуются большие массы осадков: осадки в основном минерального состава; осадки в основном органического состава; смешанные осадки, содержащие как минеральные, так и органические вещества.

Для обработки и обезвреживания осадков используются различные технологические процессы, которые представлены на рис.6.27.

Уплотнение активного ила. Уплотнение осадков связано с удалением свободной влаги и является необходимой стадией всех технологических схем обработки осадков. При уплотнении удаляется в среднем 60 % влаги и масса осадка сокращается в 2,5 раза. Наиболее трудно уплотняется активный ил. Влажность активного ила составляет 99,2-99,5 %. Для уплотнения используют гравитационный, флотационный, центробежный и вибрационный методы.

Гравитационный метод уплотнения является наиболее распространенным и применяется для уплотнения избыточного активного ила и сброженных осадков. Он основан на оседании частиц дисперсной фазы. В качестве илоуплотнителей используют вертикальные или радиальные отстойники.

Флотационный метод уплотнения осадков основан на прилипании частиц активного ила к пузырькам воздуха и всплывании вместе с ними на поверхность. Для образования пузырьков воздуха может быть использован метод напорной флотации, вакуум-флотации, электрофлотации и биологической флотации (за счет развития и жизнедеятельности микроорганизмов при подогреве осадка до 35-55°С).

Наибольшее распространение на практике получила напорная флотация. При этом в осадок активного ила подается определенное количество воды, предварительно насыщенной воздухом под давлением до 0,4 МПа. При снижении давления выделяется растворенный воздух в виде мелких пузырьков. Схема уплотнения ила флотацией показана на рис.6.28, а схема флотационного уплотнителя - на рис.6.29.

Рабочую жидкость подают по трубопроводам в нижнюю часть распределительного устройства. Сфлотированный ил собирают скребком, выполненным в виде спирали Архимеда, в периферийный лоток. Расход воздуха на уплотнение составляет 50-60 л/м 3 . Влажность уплотненного ила достигает 94,5-95 %.

Сгущение активного ила проводят в гидроциклонах, центрифугах и сепараторах.

Стабилизация осадков. Этот процесс проводят для разрушения биологически разлагаемой части органического вещества на диоксид углерода, метан и воду. Стабилизацию ведут при помощи микроорганизмов в анаэробных и аэробных условиях. В анаэробных условиях проводится сбраживание в септиках, двухъярусных отстойниках, осветлителях-перегнивателях и метантенках. Септики и отстойники используют на установках небольшой производительности.

Высокая влажность и большое содержание белка в активном иле приводят к низкому выходу газа при анаэробном сбраживании. Исходя из этого, выгоднее в метантенках сбраживать один сырой осадок из первичных отстойников, а активный ил подвергать аэробной стабилизации. Аэробная стабилизация заключается в продолжительной обработке ила в аэрационных сооружениях с пневматической, механической или пневмомеханической аэрацией. В результате такой обработки происходит распад (окисление) основной части биоразлагаемых органических веществ (до С02, Н20 и NH3). Оставшиеся органические вещества становятся неспособными к загниванию, т.е. стабилизируются. Расход кислорода на процесс стабилизации приблизительно равен 0,7 кг/кг органического вещества.

Аэробную стабилизацию можно проводить и для смеси осадков из первичного отстойника и избыточного активного ила. Эффективность процесса аэробной стабилизации зависит от его продолжительности, интенсивности аэрации, температуры, состава и свойств окисляемого осадка.

Стабилизацию можно проводить по двум схемам (рис.6.30). В схеме на рис.6.30, а в стабилизатор подают уплотненный избыточный активный ил, а стабилизированный осадок поступает на последующую обработку. В схеме на рис.6.30, б в стабилизатор подают избыточный ил из вторичных отстойников. Из стабилизаторов осадок поступает в уплотнитель. Часть осадка возвращают в стабилизатор.

Кондиционирование осадков. Этот процесс предварительной подготовки осадков перед обезвоживанием или утилизацией проводят для снижения удельного сопротивления и улучшения водоотдающих свойств осадков вследствие изменения их структуры и форм связи воды. От условий кондиционирования зависит производительность аппаратов обезвоживания, чистота отделяемой воды и влажность обезвоженных осадков. Кондиционирование проводят реагентными и безреагентными способами.

При реагентной обработке осадка происходит коагуляция - процесс агрегации тонкодисперсных и коллоидных частиц. В качестве коагулянтов используют соли железа, алюминия [FeS04, Fe2 (S04) 3, FeCl3, A11 (S04) 3] и известь. Эти соли вводят в осадок в виде 10% -х растворов. Могут быть также использованы отходы, содержащие FeCl3, A12 (S04) 3 и др. Наиболее эффективным является применение хлорного железа совместно с известью. Доза хлорного железа составляет 5-8 %, извести 15-30 % (от массы сухого вещества осадка).

Вместо коагулянтов можно использовать и флокулянты. Для осадков с высоким содержанием органических веществ (25-50 %) целесообразно использовать только ка-тионные флокулянты; для осадков с зольностью 55-65 % следует комбинировать ка-тионные и анионные флокулянты; для осадков 65-70 % рекомендуют анионные флокулянты.

В осадок флокулянты вводят в виде растворов концентрацией 0,01-0,5 % по активной части. Доза флокулянта при обезвоживании осадков фильтрованием 0,2-1,5 %, при центрифугировании 0,15-0,4 % (на сухое вещество).

К безреагентным методам обработки относятся тепловая обработка, замораживание с последующим отстаиванием, жидкофазное окисление, электрокоагуляция и радиационное облучение.

обезвоживание осадок сточная вода

Рис. 6.31. Схема установки тепловой обработки осадка: У — резервуар; 2,7 — насосы; 3 — теплообменник; 4 — реактор; 5 — устройство для снижения давления; б — уплотнитель; 8, 9 — аппараты механического обезвоживания

Тепловая обработка. Один из способов - нагревание осадка в автоклавах до 170-200°С в течение 1 ч. За это время разрушается коллоидная структура осадка, часть его переходит в раствор, а остальная часть хорошо уплотняется и фильтруется. Схема тепловой обработки осадка показана на рис.6.31.

Осадок из резервуара-накопителя под давлением подают в теплообменник, где он нагревается осадком, прошедшим тепловую обработку в реакторе. После охлаждения в теплообменнике и снижения давления осадок поступает в илоуплотнитель, а затем на обезвоживание. Нагревание осадка производят "острым" паром. Удельный расход пара составляет 120-140 кг на 1 м 3 осадка. Уплотняют осадок в радиальных уплотнителях в течение 2-4 ч. Влажность уплотненных осадков 93-94 %. Обезвоживание производят на вакуум-фильтрах и фильтр-прессах.

Метод замораживания и оттаивания. Сущность метода заключается в том, что при замораживании часть связанной влаги переходит в свободную, происходит коагуляция твердых частиц осадка и снижается его удельное сопротивление. При оттаивании осадки образуют зернистую структуру, их влагоотдача повышается. Замораживание проводят при температуре от - 5 до - 10°С в течение 50-120 мин.

Для замораживания используют аммиачные холодильные машины. На рис.6.32, а показана схема установки для замораживания и оттаивания осадка. В резервуары с осадком подают жидкий аммиак, который, испаряясь в трубах, замораживает осадок. Пары аммиака поступают в компрессор, сжимаются и проходят теплообменник, где пары конденсируются с выделением тепла. В резервуаре происходит оттаивание осадка. Далее жидкий аммиак через вакуум-отделитель возвращают на охлаждение осадка.

Установка барабанного типа для замораживания и оттаивания осадка представлена на рис.6.32, б. Замораживание идет на поверхности вращающегося барабана, который погружен в поддон с осадком. Толщину слоя намораживаемого осадка регулируют ножом. Замороженный осадок снимают этим ножом и подают на решетку конденсатора, где он оттаивает и через отверстия попадает в емкость. Холодильный агент циркулирует по трубопроводам. В период пуска установки решетку дополнительно охлаждают водой из оросителя. После оттаивания осадок уплотняют, а затем подсушивают.

Схемы установок для замораживания и оттаивания осадка: а - с аммиачной холодильной машиной трубчатого тина: 1 - резервуары для замораживания, 2 - насос, 3 - вакуумный отделитель, 4 - компрессор, 5 - маслоотделитель, б - промежуточный теплообменник, 7 - резервуар для отгаивания; б - барабанного типа: / - трубопровод, 2 - поддон, 3 - регулирующий нож, 4 - барабан-испаритель, 5 - нож, 6 - решетка-конденсатор, 7 - регулирующий вентиль, 8, 10, Л - трубопроводы холодильного агента, 9 – ороситель

Жидкофазное окисление. Сущность метода заключается в окислении органической части осадка кислородом воздуха при высокой температуре и высоком давлении. Схема установки жидкофазного окисления приведена на рис.6.33.

В приемном резервуаре смесь сырого осадка и активного ила нагревают до температуры 45-50°С. Затем осадок через теплообменник поступает в реактор. Из реактора смесь продуктов окисления, воздуха и золы направляют через теплообменник, где она отдает тепло, в сепаратор, из которого осадок через теплообменник возвращается в приемный резервуар, а затем поступает на уплотнение и обезвоживание. При обработке осадка влажностью 96% выделяемого тепла достаточно для поддержания заданного режима. Выделяющиеся в сепараторе газы используют в турбогенераторе.

Обезвоживание осадков. Осадки обезвоживают на иловых площадках и механическим способом.

Иловые площадки - это участки земли (корты), со всех сторон окруженные земляными валами Если почва хорошо фильтрует воду и грунтовые воды находятся на большой глубине, иловые площадки устраивают на естественных грунтах. При залегании грунтовых вод на глубине до 1,5 м фильтрат отводят через специальный дренаж из труб, а иногда делают искусственное основание. Рабочая глубина площадок - 0,7-1 м. Площадь иловых площадок зависит от количества и структуры осадка, характера грунта и климатических условий. Иловую воду после уплотнения направляют на очистные сооружения.

Иловые площадки-уплотнители сооружают глубиной до 2 м с водонепроницаемыми стенами и дном. Принцип их действия основан на расслоении осадка при отстаивании. При этом жидкость периодически отводят с разных глубин над слоем осадка, а осадок удаляют специальными машинами.

Механическое обезвоживание осадков проводят на вакуум-фильтрах (барабанных, дисковых, ленточных), листовых фильтрах, фильтр-прессах, центрифугах и виброфильтрах.

Установки механического обезвоживания осадков, кроме основных агрегатов, включают вспомогательное оборудование для подготовки осадков к обезвоживанию и транспортированию. На рис.6.34 представлена установка для обезвоживания осадка на барабанных фильтрах.

Осадок из резервуара насосом через дозатор подают на фильтр, куда поступают и реагенты. На поверхности вращающегося барабана образуется уплотненный осадок, который удаляется сжатым воздухом. Фильтрат поступает в ресивер, где происходит разделение воздуха и фильтрата. Фильтрат, содержащий от 50 до 1000 мг/л осадка, смешивают с исходными сточными водами и подвергают совместной очистке.

Регенерацию ткани фильтра проводят сжатым воздухом.

Для обезвоживания осадков рекомендуют следующие технологические схемы:

1) раздельного центрифугирования сырого осадка первичных отстойников и активного ила;

2) центрифугирования осадков первичных отстойников с последующим аэробным сбраживанием фугата (рис.6.35).

По первой схеме фугат сырого осадка направляют в первичные отстойники, а фугат активного ила используют в качестве возвратного ила в аэротенках. По этой схеме из состава очистных сооружений исключаются илоуплотнители. Время отстаивания в первичных отстойниках увеличивается до 4-4,5 ч. На центрифугу подают весь активный ил или его часть.

Рис. 6.35. Схемы установок обезвоживания осадков с применением центрифуг: а — с раздельным центрифугированием осадков из первичного и вторичного отстойников; б — с центрифугированием осадков первичных отстойников и последующим аэробным сбраживанием фугата: 1 — первичные отстойники; 2 — аэротенки; 3 — вторичные отстойники; 4 — центрифуги; 5 — минерализатор; 6 — уплотнитель

По второй схеме производят центрифугирование осадка первичных отстойников с последующим аэробным сбраживанием фугата в смеси с избытком неуплотненного активного ила. Продолжительность сбраживания в минерализаторе 6-8 сут, а время уплотнения 6-8 ч. Влажность уплотненного осадка - 97,5 %. Для обезвоживания осадков рекомендуют использовать и сепараторы, которые обеспечивают сгущение неуплотненного избыточного активного ила концентрацией 3,9-4,3 кг/м 3 до концентрации 54,7-71,8 кг/м 3 .

Рис. 6.36. Схема узлов сушки осадков: а — с барабанной сушилкой: / — топка, 2 — загрузочная труба, 3 — сушильный барабан, 4 — разгрузочная камера, 5 — батарейный циклон, 6 — дымосос, 7 — скруббер, 8 — транспортер сухого осадка; б — с распылительной сушилкой: 1 — топка, 2 — сушила, 3 — батарейный циклон, 4 — вентилятор, 5 — циклон, 6 — бункер готового продукта, 7 — пневмопровод; в — с сушилкой со встречными струями: 1 — ленточный транспортер, 2 — приемная камера, 3 — шнековый питатель, 4 — сушильная камера с разгонными трубами, 5 — камеры сгорания, 6 — вертикальный стояк, 7 — трубопровод для ретура, 8 — шлюзовые затворы, 9 — сепаратор, 10 — скруббер

Под кондиционированием осадков обычно понимают такой вид обработки, при котором осадок изменяет структуру и формы связи воды, благодаря чему лучше обезвоживается. Иными словами, кондиционирование осадков - это процесс подготовки осадков к механическому обезвоживанию.

В качестве метода кондиционирования осадков наибольшее распространение получила реагентная обработка. Тепловая обработка, жидкофазное окисление, замораживание и оттаивание пока широкого распространения не получили.

4.1. Реагентная обработка

Реагентная обработка изменяет структуру осадка и улучшает - его способность отдавать влагу.

При коагуляции осадков обычно используют два или несколько реагентов. При этом можно наблюдать три случая взаимодействия элекния и хлорного железа; антагонизм электролитов, когда они как бы независимо друг от друга (например, коагулянты сернокислого алюминия и хлорного железа); антагонизм электролитов, когда они как бы противодействуют друг другу и для коагуляции осадка их нужно добавить в большем количестве, чем это требуется по правилу аддитивности; синергизм электролитов, когда они как бы способствуют друг другу, а для коагуляции их требуется меньшее количество, чем нужно по правилу аддитивности. При реагентном кондиционировании осадков производственных сточных вод по экономическим соображениям целесообразно подбирать реагенты, проявляющие синергические свойства.

Для реагентной обработки обычно применяют коагулянты и флокулянты минерального и органического происхождения. Из минеральных коагулянтов чаще всего применяют соли железа, алюминия и др. Используют также сочетание коагулянтов и реагентов, например хлорного железа с известью. Вместо кристаллического хлорного железа можно применять его раствор, являющийся отходом химических производств; вместо сульфата железа - более дешевый сульфат оксида железа, хотя для обработки осадков требуются при прочих равных условиях большие его дозы.

Для обработки некоторых видов осадков применяют только одну известь. Так, для кондиционирования осадков сточных вод предприятий, обрабатывающих цветные металлы, доза извести составляет 2%. В зарубежной практике имеется опыт регенерации извести из золы, образующейся при сжигании обезвоженных осадков.

Рекомендуемые материалы

Диагностика технического состояния строительных конструкций 5-этажного 6-подъездного 96-квартирного жилого дома по улице Ташкентская д. 83

Применяемые в настоящее время минеральные коагулянты относительно дефицитны и дороги. Кроме того, их использование вызывает определенные трудности в эксплуатации установок кондиционирования: они коррозионны и относительно сложны при транспортировании, хранении, приготовлении и дозировании.

Достаточно широкое применение за рубежом находят синтетические флокулянты. Они обеспечивают довольно высокую эффективность кондиционирования и снижают расходы на эксплуатацию установок.

Различают катионные, анионные и неионные флокулянты.

В отечественной практике довольно широкое применение при обработке осадков находит синтетический флокулянт-полиакриламид (ПАА). Он применяется при обработке осадков сточных вод аккумуляторных заводов, цехов гальванических покрытий-машиностроительных заводов, газоочисток конвертерных печей и пр.

Для обработки осадков, содержащих значительное количество органических загрязнений (зольность 25-50%), обычно применяют катионные флокулянты; при более высокой зольности - смесь катионных и анионных флокулянтов; для сильноминерализованных осадков - анионные соединения.

Наиболее рационально применение синтетических флокулянтов при последующей обработке осадков на центрифугах. В зависимости от вида осадка доза флокулянтов составляет 0,05-0,4% массы сухого вещества осадка. Обезвоживание осуществляется достаточно глубоко, и влажность обезвоженного осадка может достигать 40-50%.

Исследованиями, проведенными в НИИ КВОВ АКХ им. К.Д. Памфилова установлено, что для кондиционирования активного ила наиболее эффективным является катионный флокулянт типа ВА. Однако при обезвоживании осадка на вакуум-фильтре он обеспечивает снижение влажности до 85%. Для сравнения заметим, что при кондиционировании осадка хлорным железом и известью осадок, обезвоженный на вакуум-фильтре, имеет влажность 72-80%.

По зарубежным данным, для кондиционирования осадков хорошие результаты дает комбинированное применение минеральных коагулянтов и синтетических флокулянтов перед подачей осадка на фильтр-пресс с дозой по сухому веществу: флокулянта 0,001-0,5%; коагулянтов (хлорида железа, сульфата железа и др.) 0,5-10%. При обезвоживании на фильтр-прессе влажность осадка составляет 37-64 %.

С целью улучшения процесса обезвоживания используют присадочные материалы, которые способствуют формированию жесткого скелета на фильтровальной поверхности, препятствуют слипанию частиц осадка и их деформации. В результате увеличивается пропускная способность фильтров, лучше снимается обезвоженный осадок, а фильтрат оказывается менее загрязненным. Обычно по массе добавляют три-четыре части присадочного материала на одну часть твердой фазы осадка. Практикуется также совместное применение присадочного материала и химических реагентов.

Широкое использование в качестве присадочного материала находит зола, образующаяся при сжигании осадков. Так, по данным, полученным на ряде установок в ФРГ, установлено, что пропускная способность фильтр-прессов повышается на 40-50%. Исследованиями, проведенными во ВНИИ ВОДГЕО, показано, что при обработке сырых осадков хлоридом железа и известью с добавкой золы пропускная способность вакуум-фильтров увеличивается в 2-3 раза.

4.2. Тепловая обработка

Тепловая обработка считается перспективным методом, особенно для органических осадков, имеющих зольность 30-40 %.

Сущность этого метода состоит в следующем. Осадок нагревается в герметическом резервуаре типа автоклава до температуры 150-200°С и выдерживается 0,5-2 ч. Температура нагрева и продолжительность выдерживания зависят от свойств осадка и определяются обычно экспериментально. В процессе обработки до 40% сухого вещества осадка переходит в раствор. Осадок после тепловой, обработки за короткий период времени уплотняется до влажности 92-94%. Объем уплотненного осадка достигает 20-30 % первоначального. Осадок приобретает хорошие водоотдающие свойства, стерилен. Уплотненный осадок хорошо обезвоживается на вакуум-фильтрах (до 65-70%) и фильтр-прессах.

Рис. 4. Технологическая схема обработки осадка по методу Портеуса

Так как в процессе тепловой обработки значительная часть органического вещества осадка переходит в раствор, вода, отделенная при уплотнении и обезвоживании, имеет высокую загрязненность (её ХПК достигает 10 г/л) и направляется обычно на обработку в аэрационные сооружения. Это требует увеличения их пропускной способности на 10-15%.

При тепловой обработке подвергаются частичному разрушению все основные классы органических веществ, входящих в состав осадка; происходит гидролиз макромолекул до простых составляющих: белки гидролизуются до аминокислот, жиры - до свободных жирных кислот и стиролов, крахмал - до низших Сахаров. Глубина распада веществ зависит от температуры обработки. Наиболее легко распадается крахмал, труднее жиры.

В процессе тепловой обработки существенно улучшаются фильтрационные свойства осадков, поэтому обезвоженные осадки имеют влажность 40-70%.

Выше отмечалось, что надиловая вода из уплотнителя и фильтрат из обезвоживающего аппарата обычно направляются на очистку в аэротенки. Но поскольку вода и фильтрат содержат около 30% общего количества биологически инертных загрязнений, после очистки в аэротенках вода имеет повышенную ХПК и цветность. Для снижения величины этих показателей предлагается проводить глубокую очистку воды на фильтре, загруженном активированным углем. На некоторых станциях надиловую воду выпаривают на многокорпусной вакуум-испарительной установке. Конденсат сбрасывается на очистные сооружения, а концентрированный сток из испарителей сжигается. Существует вариант первоначально сбраживать надиловую воду в метантанках, а затем подавать ее в аэротенки.

По технико-экономическим показателям тепловая обработка осадков может конкурировать с другими методами обработки. Так, по данным Союзводоканалпроекта, при сравнении двух вариантов (первый - тепловая обработка и механическое обезвоживание осадков; второй - сбраживание в метантенках, реагентная обработка и механическое обезвоживание осадков) стоимость обработки 1 т сухого вещества осадка в первом случае дешевле, чем во втором.

Метод тепловой обработки имеет ряд достоинств: осадок не загрязняется реагентами; непрерывен процесс; осуществляется кондиционирование и стерилизация осадка; компактна установка. К недостаткам можно отнести сложности конструктивного оформления, а также эксплуатации установки (особенно теплообменников); трудности, возникающие при очистке надиловой воды.

4.3. Жидкофазное окисление

Жидкофазное окисление в зарубежной практике известно как метод Циммермана. Напомним, что этот метод используется для подготовки осадков к механическому обезвоживанию.

Сущность метода состоит в окислении органической части осадка кислородом воздуха при поддержании в аппарате высоких температуры и давления. О глубине процесса жидкофазного окисления органической части осадка судят по снижению величины ХПК. В свою очередь глубина процесса окисления зависит от температуры. Так, при температуре 200°С ХПК снижается на 50%; для снижения ХПК на 70% и более необходимо поддерживать температуру 250-300 °С. При окислении органического вещества выделяется теплота. При обработке осадка влажностью 96% выделяемой теплоты достаточно для поддержания заданного температурного режима.

На рис. 5 приведена технологическая схема установки жидкофазного окисления осадков. По трубопроводу 1 в приемный резервуар подается смесь сырого осадка и избыточного активного ила, которая нагревается до температуры 45-50°С. Осадок насосами 3, 4 перекачивается через теплообменники 5, 6 в реактор 7. На входе в реактор температура паровоздушной смеси составляет 240°С. Из реактора смесь продуктов окисления, воздуха и золы направляется в сепаратор 8 через теплообменник 6. Эта смесь теряет часть теплоты, отдавая его поступающему на обработку осадку. Выделяющиеся в сепараторе газы выбрасываются в атмосферу или используются в турбогенераторе 9. Сжатый воздух от компрессора 10 подается в напорный трубопровод. Осадок из сепаратора проходит теплообменник 5 и отдает также часть теплоты осадку, находящемуся в резервуаре. Охлажденный осадок направляется в уплотнитель и после уплотнения до влажности 95% подается на иловые площадки или на механическое обезвоживание. После вакуум-фильтров влажность обезвоженного осадка достигает 60%. Сливная вода из уплотнителя имеет ХПК, равную 5-6 г/л и направляется на обработку в аэротенки.

Рис. 5. Технологическая схема установки жидкофазного окисления осадков.

На очистной станции в Чикаго (США) был построен крупный цех с установками жидкофазного окисления. В настоящее время этот цех законсервирован из-за большого расхода энергии и трудностей в эксплуатации.

В ЦНИИЭП инженерного оборудования разработан проект установки по жидкофазному окислению осадков для очистных сооружений г. Дзержинска. Производительность установки по осадку 1000 м 3 /сут. Проектное снижение ХПК-50%.

На Лосино-Петровской фабрике ПОШ (Москва) в процессе жидко-фазного окисления ХПК снижается на 90% и происходит стерилизация ШСВ при температуре 320°С и давлении 20 МПа.

4.4. Замораживание и оттаивание

Замораживание и оттаивание сточных вод не находит широкого применения. Сущность метода заключается в том, что при замораживании часть связанной влаги переходит в свободную, происходит коагуляция твердых частиц осадка и снижается его удельное сопротивление. При оттаивании осадки образуют зернистую структуру, их влагоотдача повышается. Замораживание производится при температуре от -5 до -10°С в течение 50-120 мин.

Впервые этот метод изучен в Великобритании в 1961-1963 гг. для обработки осадков водопроводных станций. Для замораживания применялись аммиачные холодильные машины трубчатого типа. Оттаивание и замораживание производились в одном резервуаре. При оттаивании осадка резервуар играл роль теплообменника для охлаждения аммиака после его компрессии.

На рис. 6 показана технологическая схема такой установки. В заполненные осадком резервуары 1 подается Жидкий аммиак, который, испаряясь в трубках, замораживает осадок. Пары аммиака из трубок через вакуумный отделитель поступают в компрессор и через маслоотделитель направляются в промежуточный теплообменник 6. Здесь пары конденсируются с выделением теплоты. Теплый аммиак проходит через трубки резервуара 7 для оттаивания, куда заранее подается замороженный осадок. Жидкий аммиак из резервуара направляется в вакуумный отделитель, а оттуда в резервуары 1.

Рис. 6. Технологическая схема установки для замораживания и оттаивания осадка

1 – резервуар для замораживания осадка; 2 – насос; 3 – вакуумный отделитель; 4 – мас- лоотделитель; 5 – компрессор; 6 – прмежуточный теплообменник; 7 – резервуар для оттаивания осадка;

Рис. 7. Принципиальная схема холодильной установки неприрывного действия для

обработки осадков с использованием льдогенераторов панельного типа

1-подача осадка на обработку; II –отвод осадка после обработки; 1-4 панельные льдогенераторы; 5, 8 – компрессоры верхней и нижней ступени; 6- ресиверы; 7 – конденсатор; 9 – плавитель;

На рис. 7 приведена принципиальная схема холодильной установки с использованием панельных льдогенераторов. Процесс обработки осадка непрерывный при периодической работе в режимах замораживания и оттаивания. Жидкий холодильный агент подается в панельные аппараты 3 и 4 через регулируемые вентили РВ-2 и переключатели режимов В-2 и кипит при отводе теплоты от замораживаемого осадка. Пары отсасываются компрессором нижней ступени, сжимаются до давления конденсации в плавителе и после охлаждения в нем направляются в аппараты 1 и 2, работающие в режиме оттаивания. Здесь пары холодильного агента конденсируются, а осадок оттаивает.

Конденсат из льдогенераторов передавливается в ресивер, откуда поступает через вентиль В-4 в льдогенераторы, работающие в режиме замораживания. Часть агента, не сконденсированного в льдогенераторах при оттаивании осадка, отсасывается компрессором верхней ступени, конденсируется при охлаждении внешним источником в конденсаторе и после дросселирования в промежуточном сосуде подается в коллектор раздачи жидкого холодильного агента по льдогенераторам.

Исходный осадок после рекуперативного теплообмена с оттаявшим осадком подается в льдогенераторы по распределительному коллектору через вентили В-6, а полученный после таяния осадок отводится из льдогенераторов через вентили В-7. Переключение льдогенератора с режима замораживания на режим оттаивания осуществляется автоматически с помощью вентилей В-1 и В-2.

Вентиль В-5 служит для выравнивания давления в паровой линии между ресивером и панельным аппаратом, а вентиль В-3 – между ресивером и промежуточным сосудом.

Схема с панельными льдогенераторами позволяет применять стандартное серийное оборудование. Использование внутренней рекуперации теплоты при переходе с режима замораживания на режим оттаивания обеспечивает снижение расхода электроэнергии на обработку осадка. К недостаткам этой схемы относятся: цикличность работы льдогенераторов, что требует затрат энергии на периодический нагрев и охлаждение конструкций льдогенераторов; необходимость ведения процессов теплообмена через разделительную поверхность, что снижает энергетические показатели, увеличивает массу установки и первоначальные затраты на теплообменное оборудование.

Рис. 8. Установка барабанного типа для замораживания и оттаивания осадков

1 – подача осадка; 2 – поддон; 3 – регулирующий нож; 4 – барабан испаритель; 5 – нож; 6 – регулирующий вентиль; 7 – ороситель; 8 – сквозные отверстия; 9,11,13 – трубопроводы холодильного агрегата; 10 – решотка конденсатор; 12 - компрессор

После оттаивания осадок обычно уплотняется, а затем подсушивается на иловых площадках. Уплотненные осадки имеют влажность 80-85%, а после подсушивания на иловых площадках 50-60%.

Исследование химически обработанных осадков ШСВ замораживанием с последующим оттаиванием в естественных условиях фабрики ПОШ Омска было выполнено в МИСИ им. В. В. Куйбышева,

Химический осадок после оттаивания и взбалтывания через 5-7 мин уменьшился в объеме в 5 раз, в дальнейшем уплотнения не происходило. Влажность при этом уменьшалась с 95 до75 %. Относительно высокое удельное сопротивление химического осадка после размораживания резко снизилось до R=0,02-1010 см/г, и поэтому осадок легко отдавал воду. После оттаивания химический осадок приобретал зернистую структуру.

Теплотехнические и технологические расчеты показали, что для обеспечения нормальной работы иловых морозильных площадок в условиях Омска при продолжительности периода с температурой ниже – 10°С, равной 3600 ч, для типовой фабрики ПОШ необходима общая площадь 10 га.

Предварительное замораживание сырого осадка ШСВ способствовало заметному увеличению производительности вакуум-фильтра по сухому веществу.

Чем больше доза вводимых реагентов, тем больше эффективность предварительного замораживания. При введении реагентов до замораживания (прекоагуляция) в обычный сырой осадок сточных вод фабрик ПОШ (например, глинозема в сочетании с известью) и последующем замораживании после оттаивания наблюдается резкое увеличение влагоотдачи таким осадком и значительное повышение производительности вакуум-фильтров (до 100%).

Основная задача обработки осадков сточных вод заключается в получении конечного продукта, свойства которого обеспечивают возможность его утилизации в интересах народного хозяйства либо сводят к минимуму ущерб, наносимый окружающей среде. Технологические схемы, применяемые для реализации этой задачи, отличаются большим многообразием.

Технологические процессы обработки осадков сточных вод на всех очистных станциях механической, физико-химической и биологической очистки можно разделить на следующие основные стадии: уплотнение (сгущение), стабилизация органической части, кондиционирование, обезвоживание, термическая обработка, утилизация ценных продуктов или ликвидация осадков (схема 2) [3].

Рисунок 5 – Стадии и методы обработки осадка сточных вод

2.2.1 Уплотнение осадков

Уплотнение осадков связано с удалением свободной влаги и является необходимой стадией всех технологических схем обработки осадков. При уплотнении в среднем удаляется 60 % влаги и масса осадка сокращается в 2,5 раза.

Для уплотнения используют гравитационный, фильтрационный, центробежный и вибрационный способы. Гравитационный способ уплотнения является наиболее распространенным. Он основан на оседании частиц дисперсной фазы. В качестве илоуплотнителей используют вертикальные или радиальные отстойники.

Уплотнение активного ила, в отличие от уплотнения сырого осадка, сопровождается изменением свойств ила. Активный ил как коллоидная система обладает высокой структурообразующей способностью, вследствие чего его уплотнение приводят к переходу части свободной воды в связанное состояние, а увеличение содержания связанной воды в иле приводит к ухудшению водоотдачи.

Применяя специальные методы обработки, например обработку химическими реагентами, можно добиться перевода части связанной воды в свободное состояние. Однако значительную часть связанной воды можно удалить лишь в процессе испарения.

2.2.2 Стабилизация осадка

Большое содержание органических веществ обусловливает способность осадков быстро загнивать, а высокая бактериальная зараженность, наличие в них яиц гельминтов создают опасность распространения инфекций. Поэтому основной задачей обработки осадков является их обезвреживание: получение безопасного в санитарном отношении продукта [5].

2.2.2.1 Анаэробная стабилизация

Основным методом обезвреживания осадков городских сточных вод является анаэробное сбраживание. Брожение называется метановым, так как в результате распада органических веществ осадков в качестве одного из основных продуктов образуется метан.

В основе биохимического процесса метанового брожения лежит способность сообществ микроорганизмов в ходе своей жизнедеятельности окислять органические вещества осадков сточных вод.

Промышленное метановое брожение осуществляется широким спектром бактериальных культур. Теоретически рассматривают брожение осадков, состоящее из двух фаз: кислой и щелочной.

В первой фазе кислого или водородного брожения сложные органические вещества осадка и ила под действием внеклеточных бактериальных ферментов сначала гидролизуются до более простых: белки — до пептидов и аминокислот, жиры - до глицерина и жирных кислот, углеводы — до простых сахаров. Дальнейшие превращения этих веществ в клетках бактерий приводят к образованию конечных продуктов первой фазы, главным образом органических кислот. Более 90 % образующихся кислот составляют масляная, пропионовая и уксусная. Образуются и другие относительно простые органические вещества (альдегиды, спирты) и неорганические (аммиак, сероводород, диоксид углерода, водород).

Кислую фазу брожения осуществляют обычные сапрофиты: факультативные анаэробы типа молочнокислых, пропионовокислых бактерий и строгие (облигатные) анаэробы типа маслянокислых, ацетонобутиловых, целлюлозных бактерий. Большинство видов бактерий, ответственных за первую фазу брожения, относится к спорообразующим формам. Во второй фазе щелочного или метанового брожения из конечных продуктов первой фазы образуются метан и угольная кислота в результате жизнедеятельности метанообразующих бактерий — неспороносных облигатных анаэробов, очень чувствительных к условиям окружающей среды.

Метан образуется в результате восстановления СО2 или метильной группы уксусной кислоты:

где АН2 - органическое вещество, служащее для метанообразующих бактерий донором водорода; обычно это жирные кислоты (кроме уксусной) и спирты (кроме метилового).

Многие виды метанообразующих бактерий окисляют молекулярный водород, образующийся в кислой фазе Тогда реакция метанообразования имеет вид:

Микроорганизмы, использующие уксусную кислоту и метиловый спирт, осуществляют реакции:

Все перечисленные реакции являются источниками энергии для метанообразующих бактерий, и каждая из них представляет собой серию последовательных ферментативных превращений исходного вещества. В настоящее время установлено, что в процессе метанообразования принимает участие витамин В12, которому приписывают основную роль в переносе водорода в энергетических окислительно-восстановительных реакциях у метанообразующих бактерий.

Считается, что скорости превращения веществ в кислой и метановой фазах одинаковы, поэтому при устойчивом процессе брожения не происходят накопления кислот — продуктов первой фазы.

Процесс сбраживания характеризуется составом и объемом выделяющегося газа, качеством иловой воды, химическим составом сброженного осадка.

Образующийся газ состоит в основном из метана и диоксида углерода. При нормальном (щелочном) брожения водород как продукт первой фазы может оставаться в газе в объеме не более 1 - 2%, так как используется метанообразующими бактериями в окислительно-восстановительных реакциях энергетического обмена.

Выделившийся при распаде белка сероводород Н2S практически не попадает в газ, так как в присутствии аммиака легко связывается с имеющимися ионами железа в коллоидный сульфид железа.

Конечный продукт аммонификации белковых веществ — аммиак — связывается с углекислотой в карбонаты и гидрокарбонаты, которые обусловливают высокую щелочность иловой воды.

В зависимости от химического состава осадков при сбраживании выделяется от 5 до 15 м 3 газа на 1 м 3 осадка.

Скорость процесса брожения зависят от температуры. Так, при температуре осадка 25 - 27°С процесс длится 25 - 30 дней; при 10°С продолжительность его увеличивается до 4 месяцев и более. Для ускорения сбраживания и уменьшения объема необходимых для этого сооружений применяют искусственный подогрев осадка до температуры 30 -35°С или 50 - 55°С.

Для нормально протекающего процесса метанового брожения характерны слабощелочная реакция среды (рН ≤ 7,б), высокая щелочность иловой воды (65—90 мг-экв/л) и низкое содержание жирных кислот (до 5 - 12 мг-экв/л). Концентрация аммонийного азота в иловой воде достигает 500 - 800 мг/л.

Нарушение процесса может быть результатом перегрузки сооружения, изменения температурного режима, поступления с осадком токсичных веществ и т. д. Нарушение проявляется в накопления жирных кислот, снижении щелочности иловой воды, падении рН. Резко уменьшается объем образующегося газа, увеличивается содержание в газе угольной кислоты и водорода — продуктов кислой фазы брожения.

Кислотообразующие бактерии, ответственные за первую фазу брожения, более выносливы ко всякого рода неблагоприятным условиям, в том числе и к перегрузкам. Осадки, поступающие на сбраживание, в значительной степени обсеменены ими. Быстро размножаясь, кислотообразующие бактерии увеличивают ассимиляционную способность бактериальной массы и таким образом приспосабливаются к возросшим нагрузкам. Скорость первой фазы при этом возрастает, в среде появляется большое количество жирных кислот.

Метановые бактерии размножаются очень медленно. Время генерации для некоторых видов составляет несколько дней, поэтому они не в состоянии быстро увеличивать численность культуры, а содержание их в сыром осадке незначительно. Как только нейтрализующая способность бродящей массы (запас щелочности) оказывается исчерпанной, рН резко снижается, что приводит к гибели метанообразующих бактерий.

Большое значение для нормального сбраживания осадка имеет состав сточных вод, в частности наличие в них таких веществ, которые угнетают или парализуют жизнедеятельность микроорганизмов, осуществляющих процесс сбраживания осадка. Поэтому вопрос о возможности совместной очистки производственных я бытовых сточных вод следует разрешать в каждом отдельном случае в зависимости от их характера и физико-химического состава.

При смешивании бытовых сточных вод с производственными необходимо, чтобы смесь сточных вод имела рН=7 - 8 и температуру не ниже 6°С и не выше

30°С. Содержание ядовитых или вредных веществ не должно превышать предельно допустимой концентрации для микроорганизмов, развивающихся в анаэробных условиях. Например, при содержания меди в осадке более 0,5% сухого вещества ила происходит замедление биохимических реакций второй фазы процесса сбраживания и ускорение реакций кислой фазы. При дозе гидроарсенита натрия 0,037% к массе беззольного вещества свежего осадка замедляется процесс распада органического вещества.

Для обработки и сбраживания сырого осадка применяют три вида сооружений: 1) септики (септиктенки); 2) двухъярусные отстойники; 3) метантенки.

В септиках одновременно происходит осветление воды и перегнивание выпавшего из нее осадка. Септики в настоящее время применяют на станциях небольшой пропускной способности.

В двухъярусных отстойниках отстойная часть отделена от гнилостной (септической) камеры, расположенной в нижней части. Развитием конструкции двухъярусного отстойника является осветлитель-перегниватель.

Для обработки осадка в настоящее время наиболее широко используют метантенки, служащие только для сбраживания осадка при искусственном подогреве и перемешивании.

Сброженный осадок имеет высокую влажность (95 - 98%), что затрудняет применение его в сельском хозяйстве для удобрения (из-за трудности перемещения обычными транспортными средствами без устройства напорных разводящих сетей). Влажность является основным фактором, определяющим объем осадка. Поэтому основной задачей обработки осадка является уменьшение его объема за счет отделения воды и получение транспортабельного продукта.

Раздел: Промышленность, производство

Количество знаков с пробелами: 157522

Количество таблиц: 16

Количество изображений: 14

Читайте также: