Измерение давления и вакуума реферат

Обновлено: 05.07.2024

ВВЕДЕНИЕ 3 ГЛАВА 1 ОБЩАЯ ХАРАКТЕРИСТИКА ДАВЛЕНИЯ 5 1.1 Абсолютное и относительное давление, перепад давлений 5 1.2 Статическое и динамическое давление 10 ГЛАВА 2 ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ВАКУУМА 12 2.1 Классификация приборов для измерения давления и вакуума 12 2.2 Электронные датчики давления 23 ГЛАВА 3 МЕТОДЫ ИЗМЕРЕНИЯ ДАВЛЕНИЙ И ВАКУУМА 24 3.1 Классификация методов измерения давления 24 3.2 Способы измерения вакуума 26 ЗАКЛЮЧЕНИЕ 31 СПИСОК ЛИТЕРАТУРЫ 34 + презентация + реферат к презентации

Чрезвычайно многообразно применение давления в науке, технике и производстве. Энергетические возможности тепло- и гидроэлектростанций и атомных электростанций определяются давлением пара или воды на лопасти турбин, под действием давления по каналам и трубопроводам на тысячи километров транспортируется вода, нефть и газ. Давление приводит в движение автомобили и самолеты, геодезические ракеты и космические корабли, открывает и закрывает двери лифта, вагонов метропоездов, троллейбусов и автобусов, подает воду и газ в квартиры наших домов. Посредством давления осуществляется работа разнообразных станков, механизмов и установок в различных отраслях производства. По давлению контролируют состояние рабочих сред в различных технологических процессах нефтехимической промышленности, при производстве искусственных волокон и пр. Во многих отраслях науки при проведении физических, термодинамических и метрологических исследований (определение концентрации газов в твердых веществах, констант уравнений состояния различных веществ, эталонные температурные и линейные измерения) также требуется измерять давление. Данная тема актуальна, так как измерение давления необходимо практически в любой области науки и техники как при изучении происходящих в природе физических процессов, так и для нормального функционирования технических устройств и технологических процессов, созданных человеком. Давление определяет состояние веществ в природе (твердое тело, жидкость, газ). Объектом исследования курсовой работы является давление. Предметом исследования – приборы для измерения давления.

. Цель данной курсовой работы – изучить методы и средства измерений давлений и вакуума. Для достижения заданной цели необходимо выполнить следующие задачи: 1) Дать общую характеристику давления; 2) Исследовать приборы для измерения давления и вакуума; 3) Рассмотреть методы измерения давлений и вакуума.

10.2. Измерение температуры

Температурой называют физическую величину, характеризующую степень нагретости тела. Это понятие связано со способностью тела с более высокой температурой передавать свою теплоту телу с более низкой температурой до тех пор, пока их температуры не сравняются. Одновременно с изменением температуры тел меняются и их физические свойства.

Приборы для измерения температуры классифицируют в зависимости от того, какой метод измерения положен в основу их конструкции: контактный (метод непосредственного соприкосновения измерительного прибора с измеряемой средой) и неконтактный (метод, основанный на расположении измерительного прибора на расстоянии от измеряемой среды).

К приборам, основанным на контактном методе измерений, относят жидкостные стеклянные термометры, термометры расширения твердых тел, манометрические термометры, термоэлектрические термометры (термопары), термопреобразователи (термометры) сопротивления. Для целей автоматизации применимы только два последних вида термометров.

Термоэлектрические термометры(термопары) являются первичными преобразователями, выходной сигнал которых измеряют магнитоэлектрическими милливольтметрами или автоматическими потенциометрами.

Термоэлектрический термометр, простейшая цепь которого показана на рис. 10.1, а, представляет собой чувствительный элемент, выполненный в виде двух проводников из разных металлов (или полупроводников) со спаянными концами. Сущность термоэлектрического эффекта заключается в том, что в месте соединения двух проводников из разных металлов возникает электродвижущая сила, называемая термоэлектродвижущей (сокращенно термо-ЭДС).

Термо-ЭДС зависит от материала проводников Аи Б, составляющих термоэлектрический термометр, а также от температуры холодного спая, называемого свободным концом 1. Свободный конец термоэлектрического термометра должен находиться в зоне постоянной температуры, имеющей определенное (известное) значение. При этом условии термо-ЭДС термоэлектрического термометра, а значит, и показания измерительного прибора будут зависеть только от температуры рабочего конца 2. Фактически свободный конец термоэлектрического термометра, как правило, находится в зоне переменной температуры, поэтому в качестве соединительных применяют так называемые компенсационные провода, позволяющие перенести свободный конец в зону с постоянной известной температурой.

Для предохранения от повреждений термоэлектрические термометры заключают в защитную арматуру (рис. 10.1, б).

Термоэлектрические термометры имеют стабильную характеристику: термо-ЭДС, развиваемая ими, стандартизована, что делает термоэлектрические термоменты взаимозаменяемыми.

Современные средства микроэлектроники позволяют сигналы от термопар не только усиливать до нормального уровня, но и оцифровывать.

Рис. 10.1. Простейшая термоэлектрическая цепь (а) и общий вид термоэлектрического термометра (6): 1 - свободный конец; 2 - рабочий конец; 3 - термоэлемент; 4 - жароупорный наконечник; 5 - металлический чехол; 6 - фарфоровые изоляторы; 7 - головка термометра с зажимами; А, Б - проводники из разных металлов

Предусмотрено изготовление пяти типов термоэлектрических термометров; вольфрамрений (5% рения) —вольфрамрениевые (20% рения) типа ТВР; платинородий — платиновые типа ТПП; платинородий (30% родия) — платинородиевые (6% родия) типа ТПР; хромел ь-алюмелевые типа ТХА; хромель-копелевые типа ТХК. Кроме того, промышленность изготовляет нестандартные вольфраммолибденовые термоэлектрические термометры типа ВМ.

Верхний предел температур, измеряемых термоэлектрическими термометрами, зависит от их типа. Так, термометр ТВР применяют для измерения температур до 2200°С, ТПП —до 1300, ТПР —до 1600, ТХА —до 1000, ТХК —до 600°С.

Термопреобразователи сопротивления (термометры сопротивления) широко применяют во всех отраслйх промышленности для измерения температуры в трубопроводах, технологическом оборудовании, электрических вращающихся машинах, нагревательных печах, а также в производственных помещениях.

Действие термопреобразователей сопротивления основано на свойстве применяемых в них проводниковых материалов (химически чистой платины или меди) изменять свое электрическое сопротивление при изменении температуры.

Платиновые термопреобразователи сопротивления применяют для измерения температуры от —260 до 1100°С. Чувствительный элемент такого термопреобразователя (рис. 10.2) изготовлен из платиновой проволоки /диаметром 0,05. 0,08 мм, намотанной на слюдяную пластинку 4 (каркас) с зубчатой нарезкой, и помещен в защитную арматуру 8.

Медные термопреобразователи сопротивления для измерения температуры от —50 до 200°С изготовляют из медной изолированной проволоки диаметром 0,1. .0,2 мм, а выводы—из медной луженой проволоки диаметром 1. 1,5 мм.

Рис. 10.2. Платиновый термопреобразователь сопротивления: 1 - платиновая проволока; 2 - каркас; 3 - серебряная лента; 4 - слюдяная пластинка; 5 - выводы; 6 - чувствительный элемент; 7 - оксид аммония; 8 - защитная арматура; 9 - зажим; 10 - крышка; 11 - головка; 12, 13 - штуцера под кабель и штуцер для крепления оправы; 14 - изоляторы

Вторичными измерительными приборами для термопреобразователей сопротивления служат такие же нормирующие усилители и аналого- цифровые преобразователи, применяемые для термопар.

Пирометры излученияприменяют для измерения температуры твердых и расплавленных тел в пределах от 400 до 4000°С. Интенсивность излучения накаленных тел зависит от температуры их нагрева. Чем выше эта температура, тем больше излучение.

Пирометры, измеряющие температуру по яркости накаленного тела, известны под названием пирометров частичного излучения; к ним относятся оптические и фотоэлектрические пирометры. Оптические пирометры для стационарных измерений не применяют, поэтому в данном учебнике они не рассматриваются. Для измерения мощности полного излучения накаленных тел, т. е. суммарного теплового и светового, служат радиационные пирометры, их называют еще пирометрами полного излучения.

Фотоэлектрические пирометры. В них использовано свойство фотоэлемента образовывать под действием ярко накаленного тела фотоэлектрический ток, значение которого пропорционально интенсивности падающего на фотоэлемент светового потока.

Фотоэлектрический пирометр (рис. 10.3, а) состоит из визирной головки б, силового блока 2, стабилизатора напряжения 1, электронного потенциометра 14 и разделительного трансформатора 15. В визирной головке, являющейся первичным прибором пирометра, помещен фотоэлемент 12. Для измерения температуры визирную головку устанавливают так, что световой поток от излучателя 5 направляется через линзу 4 объектива на фотоэлемент. Правильная наводка визирной головки на излучатель производится с помощью окуляра 11 и зеркального отражателя 7. Перед кассетой установлен электромагнитный вибратор 8, заслонка которого вибрирует с частотой электрического тока 50 Гц и попеременно открывает отверстия кассеты Р, пропуская на фотоэлемент световой поток то от излучателя, то от лампы накаливания 3, являющейся эталоном.

Под влиянием световых потоков от излучателя и лампы накаливания на фотоэлементе образуется переменный фотоэлектрический ток, сила которого зависит от разности световых потоков. Переменное напряжение фотоэлектрического тока вначале усиливается электронным усилителем Д, расположенным в визирной головке, а затем в силовом блоке.

Лампа накаливания подключена к выходному каскаду силового блока. Если световые потоки от излучателя и лампы накаливания одинаковы, то одинаковы и электрические импульсы, посылаемые фотоэлементом в измерительную цепь. Если температура излучателя увеличится, то импульсы, посылаемые фотоэлементом, будут также увеличиваться, вследствие чего ток в лампе накаливания возрастет до восстановления равновесия. Таким образом, схема, реагируя на неравновесие (разбаланс) импульсов фотоэлемента, будет непрерывно изменять значения тока, протекающего через лампу, обеспечивая равенство потоков лампы накаливания и излучателя. Измеряя силу тока, протекающего через лампу накаливания, можно определять температуру излучателя.

Для измерения силы тока использован самопишущий электронный потенциометр 14, подключенный к шунту, который находится в цепи лампы накаливания.

Рис. 10.3. Фотоэлектрический (а) и радиационный (б) пирометры излучения:

1 - стабилизатор напряжения; 2 - силовой блок; 3 - лампа накаливания; 4 - линза; 5 - излучатель; 6 - визирная головка; 7 - зеркальный отражатель; 8 - электромагнитный вибратор; 9 - кассета; 10 - светофильтр; // - окуляр; 12 - фотоэлемент; 13 -электронный усилитель; Ц - электронный потенциометр; 15 - разделительный трансформатор; 16 - диафрагма; 17 - объектив телескопа; 18 - термоприемник; 19 -стеклянная колба; 20 - медный кожух; 21 - цоколь; 22 - вторичный прибор; 23 -медные провода

Фотоэлектрические пирометры применяют для автоматического контроля так называемой яркостной температуры в пределах от 600 до 4000° С (например, прокатываемого металла).

Радиационные пирометры состоят из следующих основных частей: телескоп вторичного измерительного прибора и панели с катушками сопротивления. В зависимости от конструктивного выполнения телескопы, являющиеся первичным прибором (преобразователем), разделяются на рефлекторные и рефракторные. В пирометрах с рефлекторным телескопом поток излучения концентрируется на чувствительном элементе с помощью сферического зеркала-рефлектора, а в пирометрах с рефракторным телескопом—с помощью двояковыпуклой схеклянной линзы объектива.

Рассмотрим принципиальную схему радиационного пирометра с рефракторным телескопом (рис. 10.3, б), получившего наиболее широкое применение. Объектив 17 телескопа направляют (визируют) на излучатель 5 (в данном случае — отверстия в кладке печи) так, чтобы поток лучей от него проходил через линзу 4 объектива и концентрировался на термоприемнике 18— чувствительном элементе телескопа. Термоприемник представляет собой термобатарею, состоящую из десяти миниатюрных термоэлектрических термометров, соединенных последовательно для увеличения термо-ЭДС.

Линза окуляра 11 предназначена для правильной наводки (визирования) телескопа на нагретое тело, защитное стекло — для предохранения глаз наблюдателя, а диафрагма 16—для подгонки напряжения на зажимах телескопа при его градуировке.

Телескоп применяют для измерения температуры нагретых тел в пределах от 400 до 2500°С. Оптическая система (линзы объектива и окуляра), чувствительный элемент (термобатарея), диафрагма и защитное стекло помещены в литой цилиндрический корпус, снабженный штуцером для крепления телескопа.

Наиболее распространенным радиационным пирометром является пирометр РАПИР, основным элементом которого является телескоп ТЭРА-50 с термобатареей, преобразующей тепловое излучение нагретого тела в термо-ЭДС, измеряемую вторичным прибором.

Кроме телескопа ТЭРА-50 в комплект пирометра РАПИР входят панель с катушками сопротивлений, защитная арматура ЗАРТ-53, один или два вторичных прибора (милливольтметры или потенциометры) и соединительные медные провода. Арматура ЗАРТ-53 защищает телескоп от возможных механических повреждений, загрязнений и главным образом от высокой температуры окружающей среды.

Рис. 10.4. Общий вид телескоп ТЭРА-50: 1 - зажимы для подключения измерительного прибора; 2 - линза окуляра; 3 - корпус телескопа; 4 - термобатарея; 5 - фланец; 6 - линза объектива; 7 - диафрагма; 8 - штуцер

При измерении радиационным пирометром температуры расплавленного металла применяют так называемые калильные трубы (защитные огнеупорные чехлы).

Агрегатный комплект стационарных пирометров АПИР-С (ГСП) относится к пирометрам полного и частичного излучения и предназначен для бесконтактного измерения и контроля радиационной температуры поверхностей от 100 до 2500°С.

Преобразователи этих пирометров работают в комплекте с вторичными измерительными преобразователями ПВ-0.

В комплект АПИР-С входит несколько первичных преобразователей, предназначенных для измерения различных температур.

Рассмотрим устройство и принцип действия одного из наиболее распространенных первичных преобразователей ППТ-121 (рис. 10.5) для измерения температуры полного излучения.

Рис. 10.5. Пирометрический преобразователь ППТ-121:

1 - кронштейн; 2 - приемный элемент (термобатарея); 3 - конденсор; 4 - конденсорные линзы; 5 - полевая диафрагма; 6 - апертурная диафрагма; 7 - линза объектива; 8 - защитное стекло; 9 - наружная труба; 10 -разъем

Он состоит из двух основных узлов: объектива, предназначенного для передачи энергии излучения от объекта измерения в приемное устройство, и приемного устройства, преобразующего энергию излучения в электрический сигнал термо-ЭДС. Объектив собран на кронштейне 1 и состоит из завальцованной в металлической втулке линзы 7 объектива, полевой диафрагмы 5, апертурной диафрагмы 6 и конденсора 3.

Линза служит для получения изображения объекта в плоскости полевой диафрагмы, которая укреплена на кронштейне с помощью винта. Конденсор, состоящий из втулки и двух одинаковых конденсорных линз 4, передает изображение от полевой диафрагмы в плоскость приемного элемента 2 приемного устройства.

Приемный элемент представляет собой термобатарею из миниатюрных фольговых хромель-копелевых термоэлектрических термометров (термопар), соединенных последовательно для увеличения термо-ЭДС.

Термо-ЭДС, развиваемая термобатареей, зависит от разности температур горячих спаев, нагреваемых сфокусированным излучением, и холодных спаев, имеющих хороший тепловой контакт через медную шайбу с корпусом преобразователя. Температура холодных спаев зависит от температуры окружающей среды и, в частности, от температуры корпуса преобразователя, в котором находится термобатарея.

Для настройки стандартной градуировочной характеристики термобатареи используют апертурную диафрагму 6, которую перемещают до подгонки градуировочной характеристики преобразователя до номинальной.

Наружную трубу 9 пирометра надевают на объектив и закрепляют крышкой со стеклом 8, предохраняющим объектив от загрязнения. Подключают преобразователь ППТ-121 в измерительную схему с помощью разъема 10.

Вторичный измерительный преобразователь ПВ-0 предназначен для усиления и преобразования в выходной сигнал ГСП напряжения низкого уровня, поступающего от первичного пирометрического преобразователя полного излучения ППТ-121.

Сигнал низкого уровня, пропорциональный измеряемой температуре объекта, от первичного пирометрического преобразователя полного излучения ППТ поступает на вход преобразователя ПВ-0, где он преобразуется и усиливается до напряжения 0. 2 В.

Измерение давления и вакуума

Все тела, находящиеся на земной поверхности, испытывают со всех сторон одинаковое давление атмосферы, окружающей земной шар. Это давление называется атмосферным. Кроме того, различают абсолютное pабс, избыточное pизб давления и вакуум pвак. Абсолютным называют полное давление с учетом давления атмосферы, отсчитываемое от абсолютного нуля. Избыточным называют давление сверх атмосферного, равное разности между абсолютным и атмосферным давлением pизб = pабс - рот. Избыточное давление отсчитывается от условного нуля, за который принимается атмосферное давление.

Если из закрытого сосуда откачать часть воздуха, то абсолютное давление внутри сосуда понизится и станет меньшим, чем атмосферное. Такое давление внутри сосуда называют вакуумом. Вакуум равен разности между атмосферным и абсолютным давлениями.

Для измерения избыточного давления газа, пара и жидкости применяют манометры; небольших давлений и вакуума — напоромеры и тягомеры; вакуума — вакуумметры; давления и вакуума — тягонапоромеры и мановакуумметры.

Манометры, вакуумметры и мановакуумметры изготовляют по ГОСТ 2405—Ј8, а напоромеры, тягомеры и тягонапоромеры — по техническим условиям предприятий-изготовителей.

Манометры. По принципу действия их подразделяют на жидкостные (трубные), пружинные, мембранные, сильфонные, пьезоэлектрические, поршневые и проволочные (тензоманометры). Рассматрим лишь тензорезисторные манометры, пригодные для автоматизации технологических измерений.

Манометр САПФИР-22ДИ (рис. 10.6) для измерения избыточного давления состоит из измерительного блока 4 и унифицированного электронного устройства 5.Внутри основания 2 блока 4 размещен мембранный тензопреобразователь 7, полость 8которого заполнена кремнийорганической жидкостью и отделена от измеряемой среды металлической гофрированной мембраной 10. Мембрана приварена по наружному контуру к основанию 2.

Рис. 10.6. Мембранный манометр САПФИР-22ДИ: 1 - прокладка; 2 - основание; 3 -полость; 4 - измерительный блок; 5 - электронное устройство; 6 -гермовывод; 7 - мембранный тензопреобразователь; 8 - полость тензопреобразователя; 9 - фланец; 10 - мембрана; 11 - камера

Чувствительным элементом тензопреобразователя является пластина из монокристаллического сапфира с кремниевыми пленочными тензорезисторами, прочно соединенная с мембраной 10.Основное свойство тензорезисторов — способность изменять свое электрическое сопротивление в зависимости от степени прогиба мембраны тензопреобразователя.

Измеряемая величина (давление среды в технологическом аппарате или трубопроводе) подается в камеру 11 фланца 9 измерительного блока и через жидкость, заполняющую тензопреобразователь, воздействует на мембрану, вызывая ее прогиб и изменение электрического сопротивления тензорезисторов.

Электрический сигнал от тензопреобразователя передается из измерительного блока в электронное устройство 5 по проводам через вывод 6.Электронное устройство преобразует этот сигнал в токовый выходной сигнал манометра, значение которого зависит от измеряемого давления.

Манометр (от греч. manos-неплотный и metron-мера, metreo-измеряю), прибор для измерений давления, жидкости и газа.

В зависимости от конструкции чувствительности элемента различают манометры жидкостные, поршневые, деформационные и пружинные; используются также зависимости, некоторых физических величин от давления. Различают абсолютные манометры - измеряют абсолютное давление, манометры избыточного давления - измеряют разность между давлением в какой-либо системе и атмосферным давлением, барометры, дифманометры, вакуумметры.

Преобразователи давления типа МЭД предназначены для непрерывного преобразования избыточного или вакуумметрического давления в унифицированный выходной сигнал переменного тока, основанный на изменении взаимной индуктивности.

Приборы применяются на неподвижных объектах (в стационарных условиях) для работы в комплексе с вторичными взаимозаменяемыми дифференциально-трансформаторными приборами, машинами централизованного контроля и другими приемниками информации, способными принимать стандартный сигнал в виде взаимной индуктивности.

1 Методы и средства измерения данного параметра

1.1 Методы измерения выбранного параметра

Методы средства измерения давления основаны на сопоставлении сил измеряемого давления с силами:

- давление столба жидкости (ртути, воды) соответствующей высоты;

- развиваемыми при деформации упругих элементов (пружин, мембран, монометрических и анероидных коробок, сильфонов и манометрических трубок);

- упругими силами, возникающими при деформации некоторых материалов и вызывающими электрические эффекты.

В соответствии с указанными методами средства измерения параметров давления можно разделить на жидкостные, деформационные, грузопоршневые и электрические. Наибольшее распространение в промышленности получили деформационные средства измерения. Остальные, в основном, применяются в лабораторных условиях в качестве образцовых или исследовательских.

Средства измерения давления подразделяются на барометры (для измерения атмосферного давления), манометры (для измерения избыточного давления), вакуумметры (для измерения вакуумметрического давления), манометры абсолютного давления (для измерения давления, отсчитываемого от абсолютного нуля), дифференциальные манометры (для измерения разности давления).

1.2 Трубчатая пружина

Преобразователем манометра МЭД служит трубчатая пружина (см. рисунок 1).

Трубчатая пружина представляет собой тонкостенную, согнутую по дуге окружности, трубку (одно- или многовитковую) с запаянным одним концом, которая изготавливается из медных сплавов или нержавеющей стали. При увеличении или уменьшении давления внутри трубки пружина раскручивается или скручивается на определенный угол.

Для изготовления трубчатых пружин необходим материал с высокой упругостью, антикоррозионностью, малой зависимостью параметров от изменения температуры, который также должен хорошо поддаваться технологической обработке, пайке, сварке. Указанным требованиям отвечают бронза, латунь и хромоникелевые сплавы.

Трубку в приборе располагают так, чтобы малая ось сечения лежала в полости изгиба трубки. При заполнении полости трубки газом или жидкостью под давлением происходит деформация сечения в направлении приближения к ее круглому, это вызывает появление усилий, которые заставляют трубку разгибаться. Таким образом, в пружинных приборах используется свойство спиральной трубки раскручиваться при увеличении давления внутри нее и сжиматься при уменьшении давления.

Рисунок 1 – Чувствительный элемент

2 Описание средства измерения

2.1 Технические характеристики средства измерения

Для преобразователя давления типа МЭД взаимозаменяемый соответствуют следующие характеристики:

- верхний предел измерений избыточного давления 2,5 МПа;

- измеряемая среда жидкость;

- выходным сигналом прибора является взаимная индуктивность;

- класс точности 1;

- основная погрешность составляет 1%;

- частота питающего тока 50 Гц;

- вероятность безотказной работы приборов за 2000 ч. не менее 0,98;

- масса прибора не более 2 кг.

2.2 Устройство и принцип действия манометра

Действие манометра типа МЭД основано на использовании деформации упругого чувствительного элемента при воздействии на него измеряемого давления.

Устройство простейшего пружинного манометра представлено на рисунке 2. Чувствительный элемент прибора, воспринимающий сигнал давления, выполнен в форме согнутой по кругу на угол 270 полой трубки 2 с поперечным сечением в виде эллипса или плоского овала. Один конец трубки свободный и наглухо закрыт, а другой конец ее впаян в держатель, который присоединяется к источнику измеряемого давления при помощи штуцера 8. Закрытый конец трубки поводком 7 соединен с зубчатым сектором 6, который сцеплен с маленькой шестеренкой (трибкой) 5, сидящей на одной оси с указывающей стрелкой 4. Под действием избыточного давления трубка изгибается, закрытый (свободный) конец трубки перемещается и тянет поводок 7, который поворачивает связанный с ним зубчатый сектор 6. Перемещаясь, зубчатый сектор вращает трибку 5 с насаженной на ее ось стрелкой, указывающей по шкале 3 величину измеряемого давления. Чтобы избежать мертвого хода между зубцами сектора и трибкой, применена спиральная пружинка 9, прижимающая трибку к одной стороне зубцов сектора. Указанные элементы смонтированы в корпусе 1. Манометры регулируют изменением длины поводка и перемещением точки его соединения с хвостовиком зубчатого сектора.

Рисунок 2 – Пружинный манометр

Компенсация температурной погрешности, вызванной изменением линейных размеров деталей, осуществлена подбором металлов с определенными коэффициентами линейного расширения.

2.3 Условия эксплуатации, размещение и монтаж

Место установки приборов должно позволять производить периодическое обслуживание и поверку приборов в условиях объекта.

При определении места установки прибора необходимо соблюдать следующие условия:

а) соединительные линии проводят от места отбора давления к прибору по кратчайшему расстоянию, однако длина линий должна быть такой, чтобы температура среды, поступающей в прибор, не отличалась от температуры окружающего воздуха. Рекомендуемое расстояние от места отбора давления до прибора – не более 15 м.

При выборе длины соединительных линий следует учитывать ее влияние на динамические характеристики прибора;

б) температура воздуха в помещении может находиться в пределах от -30˚С до +50˚С;

При эксплуатации приборов в условиях воздействия минусовых температур не допускайте кристаллизации измеряемой среды или выкристаллизовывания из нее отдельных компонентов, а также замерзания измеряемой среды;

в) частота вибрации, передаваемой на прибор, не должна превышать 25 Гц при амплитуде не более 0,1 мм;

г) место установки должно позволять быстро и удобно демонтировать прибор.

Прибор нельзя устанавливать во взрывоопасных помещениях.

Наиболее благоприятные условия для работы прибора: температура (20 ± 5)˚С; относительная влажность до 80%; отсутствие вибрации и ударных сотрясений, окружающая среда не должна быть сильно запыленной.

Нужно избегать размещения приборов вблизи мощных источников переменных магнитных полей, трансформаторов, электромоторов и т.д.

Присоединение прибора к внешним электрическим цепям производится в строгом соответствии с инструкцией по эксплуатации на вторичные приборы или устройства.

При монтаже для прокладки линии связи рекомендуется применять:

а) кабели контрольные с резиновой и пластмассовой изоляцией по ГОСТ 1508;

б) кабели для сигнализации и блокировки с полиэтиленовой изоляцией в пластмассовой оболочке по ГОСТ 6436.

При демонтаже прибора необходимо:

а) отключить прибор от вторичного устройства, сняв с прибора штепсельный разъем с подключенным кабелем, и приняв меры, предохраняющие разъем от повреждения;

б) с помощью вентилей перекрыть импульсную линию подвода давления и отсоединить прибор.

При выполнении работ по монтажу и демонтажу приборов нужно соблюдать следующие правила:

а) применять инструмент ключи (отвертки) только соответствующего размера;

б) предохранять прибор от падения, ударов и повреждений лакокрасочных покрытий.

3 Погрешность прибора

Погрешность измерения определяется основными и дополнительными погрешностями.

Основная погрешность определяется методами измерения и принципом действия прибора.

Дополнительная погрешность появляется при эксплуатации прибора в условиях отличных от нормальных. В паспорте на данный прибор указана погрешность 1%.

Отсюда следует, что абсолютная погрешность равна 0,001.

Дополнительная погрешность в паспорте на данный прибор не представлена.

4 Метрологическое обеспечение средства измерения

4.1 Поверяемые параметры

Поверка технического состояния приборов производится путем снятия метрологических характеристик.

Техническое обслуживание включает:

б) поверку метрологических характеристик.

Затем поверку рекомендуется производить не реже одного раза в месяц. В зависимости от условий эксплуатации и результата поверок интервал между ними может быть увеличен или уменьшен.

4.2 Условия поверки средств измерения

Поверка метрологических характеристик (основной погрешности и вариации) производится при соблюдении следующих условий:

а) приборы должны быть установлены в рабочем положении;

б) приборы должны быть выдержаны не менее шести часов при температуре окружающего воздуха (20±5)˚С;

в) приборы должны находиться во включенном состоянии не менее 45 минут;

г) ток питания первичной цепи прибора должен быть (125±2,5)мА;

д) частота питающего тока должна быть (50±0,5)Гц;

е) давление должно изменяться плавно;

ж) тряска, вибрация и удары, влияющие на работу прибора, должны отсутствовать;

з) внешние электрические и магнитные поля, кроме земных влияющие на работу приборов, должны отсутствовать;

В качестве рабочей среды для создания давления при поверке приборов с верхним пределом измерений до 25 MPa включительно используют воздух или нейтральный газ, а свыше 0,25 MPa – воздух, дистиллированную воду с добавкой хромпика или трансформаторное масло.

При создании давления жидкостью штуцер образцового манометра должен располагаться на уровне штуцера поверяемого прибора, соединительная трубка между ними должна располагаться горизонтально. Допускаемая разность уровней установки образцового и поверяемого приборов не более 50 мм.

При нулевом значении давления для манометров с помощью магазина комплексной взаимной индуктивности компенсируют остаточную взаимную индуктивность. При всех дальнейших операциях положение курбеля остаточной взаимной индуктивности магазина не изменяют.

Прибор поверяют при давлении, равном нижнему пределу измерений, трем-четырем промежуточным значениям и верхнему пределу измерений.

Если при поверке прибора окажется, что основная погрешность превышает допускаемую, а также в случае замены узлов прибора необходимо произвести наладку и тарировку прибора.

В прибор подают давление, равное верхнему пределу измерений; при этом на магазине устанавливают значение выходного сигнала 10 м .вращением оси переменного сопротивления на приборе и установкой курбеля на магазине добиваются минимального разрыва светового пятна вибрационного гальванометра. Затем поверяют метрологические характеристики по указанной выше методике.

4.3 Контрольно-измерительные приборы

При поверке приборов могут быть применены следующие контрольные средства:

- мановакуумметры грузопоршневые МВП-2,5 класса точности 0,05;

- манометры избыточного давления грузопоршневые класса точности 0,05 по ГОСТ 8291;

- манометры пружинные образцовые классов точности 0,15; 0,25 по ГОСТ 6521;

- магазин комплексной взаимной индуктивности типа P5017 (50 Гц) или P 5017/2 (60 Гц).

Методы измерения вакуума - вакуумметры

Методы измерения вакуума — вакуумметры

Наиболее важной характеристикой газовой среды в вакуумной технике является плотность или молекулярная концентрация газа. Эта величина определяет теплоперенос, сорбционно-десорбционные процессы, воздействие газа на элементы электронных приборов и другие явления. Однако традиционно состояние газа оценивается давлением. Между давлением газа p и молекулярной концентрацией п существует связь: p-V = n ■ k — T

Приборы для измерения давления газа ниже атмосферного называются вакуумметрами. В условиях высокого вакуума показания практически всех приборов, применяемых для измерения давлений ниже 10 -3 Па, пропорциональны не давлению, а концентрации молекул газа.

По принципу действия вакуумметры можно свести в следующие классы:

1) жидкостные вакуумметры, действие которых основано на уравновешивании измеряемого давления гидростатическим давлением столба жидкости (ртути или вакуумного масла). Диапазон измеряемых давлений 10 5 -10 Па;

2) компрессионные вакуумметры, действие которых основано на законе изотермического сжатия газа и измерении его давления по высоте столба жидкости, уравновешивающего это давление. Диапазон измеряемых давлений — 10 3 -10 -2 Па;

3) деформационные вакуумметры, в которых измеряемое давление определяется по деформации упругого чувствительного элемента. Диапазон измеряемых давлений — 10 5 -10 -2 Па;

4) тепловые вакуумметры, использующие зависимость теплопроводности разреженного газа от давления. Диапазон измеряемых давлений — 10 2 -10 -1 Па;

5) ионизационные вакуумметры, в которых используются ионизация молекул газа. Диапазон измеряемых давлений — 10 -10 -10 Па.

По методу измерения вакуумметры могут быть разделены на абсолютные и относительные.

Абсолютные вакуумметры измеряют непосредственно давление газа, т.е. силу, действующую на единицу поверхности измерительного элемента. Показания абсолютных приборов не зависят от рода газа. К вакуумметрам прямого действия относятся жидкостные, компрессионные и деформационные. Эти приборы перекрывают диапазон от 10 5 до 10 ’2 Па.

Относительные вакуумметры измеряют не само давление, а используют зависимость параметров некоторых физических процессов, протекающих в вакууме, от давления. Они нуждаются в градуировке. Вакуумметры измеряют общее давление газов, присутствующих в вакуумной системе.

К вакуумметрам косвенного действия относят

ся тепловые и ионизационные, которые перекрывают диапазон измеряемых давлений от атмосферного до 10 ’ 10 Па. Большинство вакуумметров состоит из двух элементов: манометрического преобразователя сигнала давления в электрический сигнал и измерительного блока.

В производственных условиях преимущественно используются вакуумметры косвенного действия, которые практически безынерционны, охватывают широкий диапазон давлений и просты в эксплуатации.

Тепловые вакуумметры

Принцип действия термопарных вакуумметров основан на зависимости теплопроводности разреженных газов от молекулярной концентрации (или давления). Передача теплоты происходит от тонкой металлической нити к баллону, находящемуся при комнатной температуре. Металлическая нить нагревается в вакууме путем пропускания электрического тока.

Из курса молекулярной физики известно, что в плотном газе (высокое давление) теплопроводность не зависит от давления.

При понижении давления уменьшается теплопроводность газа, соответственно, возрастает температура подогревателя и увеличивается термо-э.д.с. При низких давлениях, когда средняя длина свободно пробега молекул больше среднего расстояния между нагретым телом и стенками вакуумметра ( А^ d), теплопроводность газа пропорциональна молекулярной концентрации (давлению).

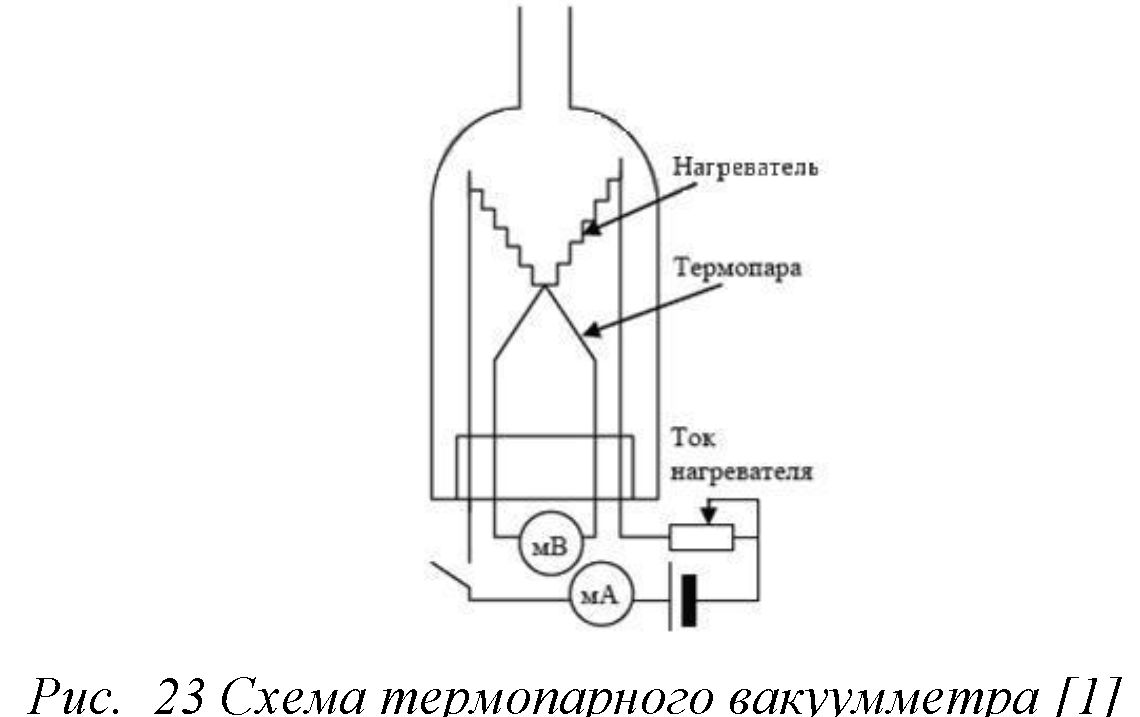

Преобразователь (рис. 23) представляет собой стеклянный или металлический корпус, в котором на двух вводах смонтирован подогрева

тель, на двух других вводах крепится термопара, изготовленная из хро-мель-копеля или хромель-алюмеля. Термопара соединена с подогревателем, который нагревается током, его можно регулировать реостатом и измерять миллиамперметром. Спай термопары, нагреваемый подогревателем, является источником термо-э.д.с., значение которой показывает милливольтметр.

Точность измерения давления термопарным вакуумметром существенно зависит от правильного подбора тока накала подогревателя. Калибровка термопарной лампы (установка тока подогревателя), подбирается таким образом, чтобы стрелка милливольтметра точно совпадала с последним делением шкалы. При этих условиях согласно градуировочной кривой термопарного манометрического преобразователя можно по показаниям милливольтметра определить давление в вакуумной системе.

Измерительное уравнение теплового преобразователя можно записать так:

Из уравнения (1.19) видно, что давление является функцией двух переменных: тока накала нити 1н и температуры нити ТН.

Преимуществом тепловых преобразователей является то, что они измеряют общее давление всех газов и паров, присутствующих в ваку-

умной системе, и обеспечивают непрерывность измерения давления. Диапазон рабочих давлений 5-10 3 -10 -1 Па.

Существенным недостатком тепловых вакуумметров является изменение тока накала нити с течением времени, что требует периодической проверки тока накала. Недостатком также можно считать и их относительную инерционность, т.е. задержку отсчета во времени при быстром изменении давления. Существенное влияние на погрешность измерения тепловыми вакуумметрами оказывает колебание температуры окружающей среды.

Электронные ионизационные вакуумметры.

Принцип действия электронных преобразователей основан на ионизации газа электронами и измерении ионного тока, по величине которого судят о давлении.

Ионизация молекул газа производится электронами, эмитируемыми термокатодом и ускоряемыми электрическим полем электрода, на который подается положительный потенциал относительно катода.

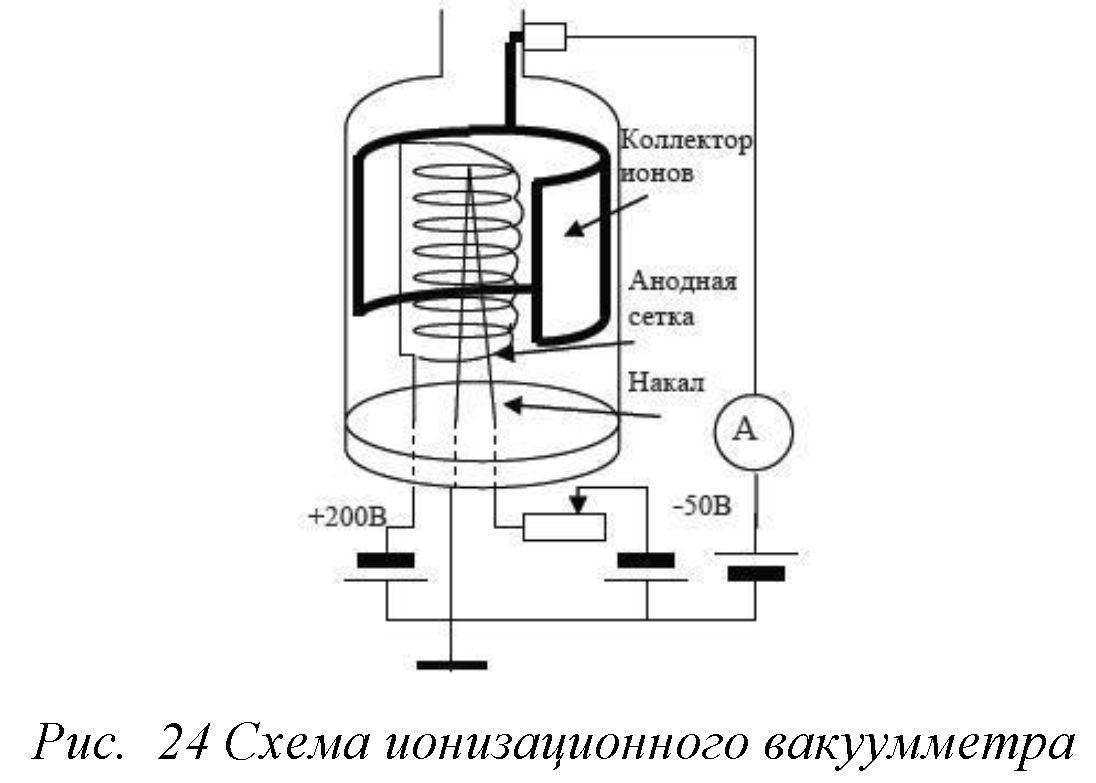

В стеклянном баллоне смонтирована трехэлектродная система, состоящая из коллектора ионов, анодной сетки и прямонакального катода. На анодную сетку подается напряжение +200 В относительно катода, а на цилиндрический коллектор -50 В. Анодная сетка выполнена из вольфрамовой проволоки в виде спирали. При прогреве преобразователя и его обезгаживании по спирали пропускается ток 3А. Вольфрамовый катод преобразователя испускает электроны, которые ускоряются электронным полем и движутся к анодной сетке.

носительно катода, электроны останавливаются и начинают движение обратно к анодной сетке. В результате у сетки колеблются электроны, причем, прежде чем попасть на нее, электроны совершают в среднем 5 колебаний. При столкновении электронов с молекулами газа происходит ионизация молекул. Образовавшиеся положительные ионы, попадая на коллектор, создают в его цепи электрический ток. Как показывает опыт, при достаточно низких давлениях (ниже 10 -3 мм.рт.ст.) ионный ток коллектора прямо пропорционален давлению газа, т.е. p ~ 1 коллектора. Таким образом, для измерения давления достаточно при заданном электронном токе измерить ионный ток и разделить на постоянную преобразователя.

Ионный ток можно охарактеризовать: I = K ■ Ie ■ p , где К — чувствительность манометрического преобразователя.

Чувствительность ионизационных вакуумметров зависит от свойств газа, его температуры, электрического режима и геометрии, то есть

Часть электронов пролетает в пространство между анодной сеткой и коллектором. Так как коллектор имеет отрицательный потенциал отУдельная ионизация зависит от рода газа. Поэтому вакуумметр должен градуироваться отдельно для каждого газа.

Основные недостатки термоэлектронных ионизационных вакуумметров связаны с применением в манометрических преобразователях горячего катода, являющего источником электронов. Горячий катод разрушается при резком повышении давления и имеет низкий срок службы при относительно высоких давлениях. Кроме того, наличие горячего катода ограничивает нижний предел измеряемых давлений. Например, ионизационный преобразователь ПМИ-2 измеряет в диапазоне давлений от 1 Па до 5-10 -6 Па.

Магнитные электроразрядные вакуумметры

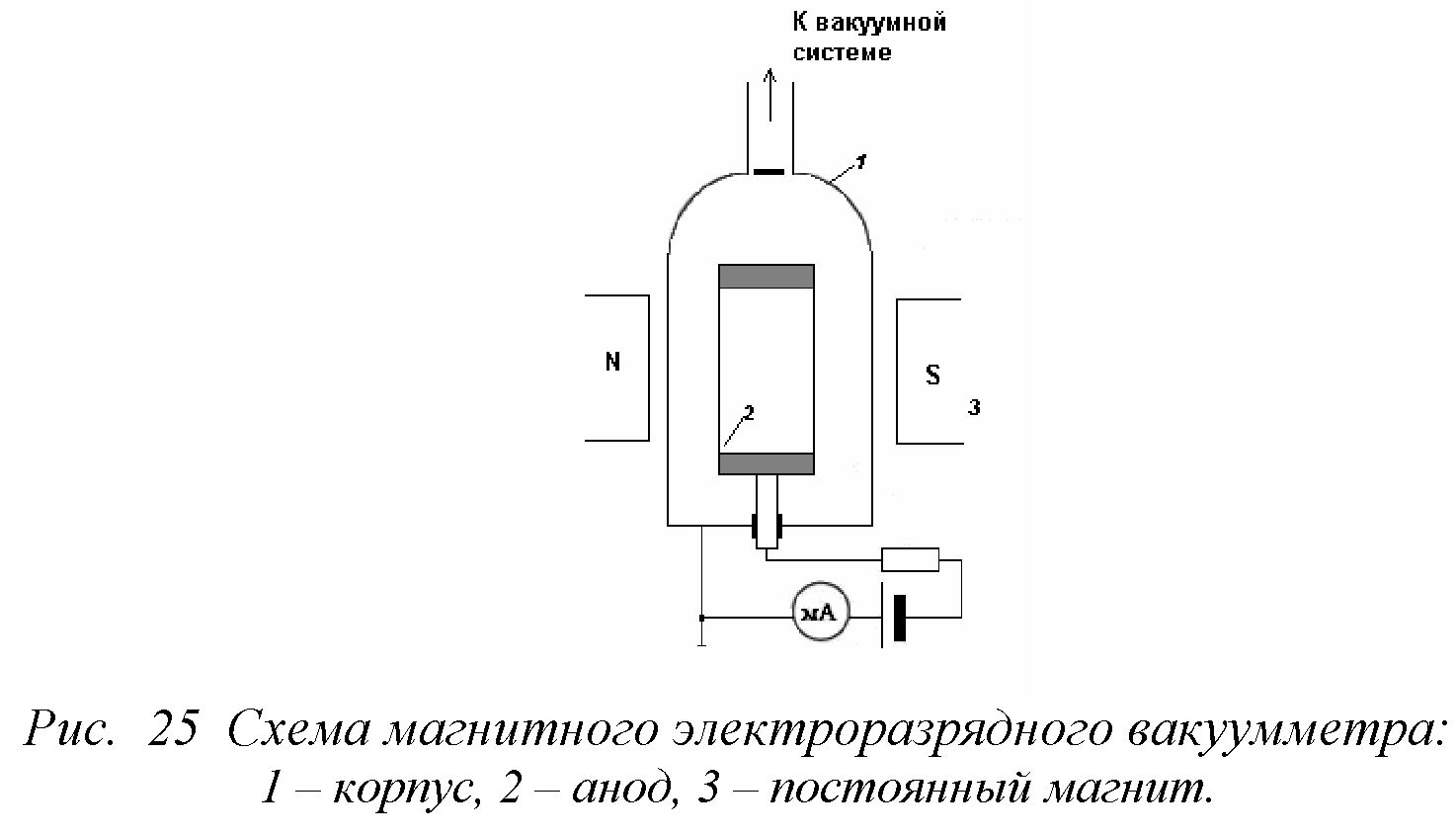

Одним из путей, позволяющим сдвинуть границу измерения в сторону более низких давлений, может быть увеличение чувствительности манометра. Для этого необходимо, чтобы электроны проходили в пространстве ионизации по возможности большие расстояния до момента их попадания на коллектор электронов. Тогда вероятность ионизации молекул газа этими электронами значительно возрастает, что приведет к увеличению чувствительности манометра. Наиболее простым способом увеличения длины пути электронов в пространстве ионизации является использование магнитного поля, воздействующего на электроны.

Рассмотрим расположение электродов, предложенное Пеннингом. Принцип действия магнитных преобразователей основан на зависимости тока самостоятельного газового разряда в скрещенных магнитном и электрическом полях от давления. Электродные системы, обеспечивающие поддержание самостоятельного газового разряда при высоком и сверхвысоком вакууме, бывают нескольких видов.

Манометр имеет катод, которым является корпус 1, и анод в виде металлического кольца 2. Вдоль оси анода создается постоянным магнитом 3 магнитное поле с индукцией 0,05-0,2 Тл. Через балластный резистор на анод подается высокое положительное напряжение порядка 2,5-3 кВ.

Разряд поддерживается между анодом и катодами, соединенными электрически и расположенными по обе стороны от анода. Равномерное магнитное поле, параллельное оси системы, препятствует немедленному уходу на анод электронов. Из-за большой длины пути электрона сильно повышается вероятность ионизации даже при низких давлениях газа. Образующиеся в результате ионизации молекул электроны движутся, как и первичные электроны, тоже по спиральным траекториям и в конце концов после совершения актов ионизации попадают на анод. Вторичные электроны, выбиваемые из катода положительными ионами, также участвуют в поддержании разряда. Таким образом, благодаря магнитному полю и специальной конструкции электродов тлеющий разряд поддерживается даже тогда, когда средняя длина свободного пути электронов в газе во много раз превышает расстояние между анодом и катодом, что позволяет измерять низкие и сверхнизкие давления газа.

Данный вид вакуумметров позволяет измерять давления до 10 -10 Па.

Недостатки: данные вакуумметры имеют меньшую точность измерения давления, нуждаются в периодической чистке.

Достоинства — простота конструкции и отсутствие горячего катода. Из-за этого вакуумметры могут быть включены при любом давлении.

Читайте также: