Инструмент для обработки отверстий реферат

Обновлено: 05.07.2024

Основным методом получения внутренних цилиндрических поверхностей с помощью лезвийного инструмента является сверление, а наиболее распространенными методами доработки отверстий – зенкерование, развер- тывание, растачивание и протягивание.

2.1 Классификация инструментов для обработки отверстий.

2.1.1 Сверла.

Сверла предназначены для образования отверстий в сплошном материале, а также для расширения предварительно изготовленных ковкой, штамповкой, литьем или сверлением отверстий. Сверла по применяемости занимают второе место после резцов. Сверление – один из старейших и весьма распространенных методов получения отверстий. Формы и конструкции современных сверл весьма разнообразны и развиваются в соответствии с многочисленными технологическими задачами различных отраслей машиностроения и приборостроения.

По назначению сверла делятся: для обработки обычных и глубоких отверстий.

По конструкции сверла делятся на:

-сверла, оснащенные твердосплавными пластинами;

-сверла для глубокого сверления с внутренним подводом СОЖ;

-сверла с внутренним отводом стружки и СОЖ;

-однокромочные сверла для глубокого сверления;

В качестве инструментального материала используются быстрорежущие стали, твердые сплавы и, в некоторых случаях, сверхтвердые материалы, в том числе алмаз.

Спиральные сверла. Сверление спиральными сверлами – основной технологический способ получения глухих и сквозных отверстий в сплошном материале по 10…14-му квалитету точности и шероховатостью обработанной поверхности Rz = 10…80 мкм.

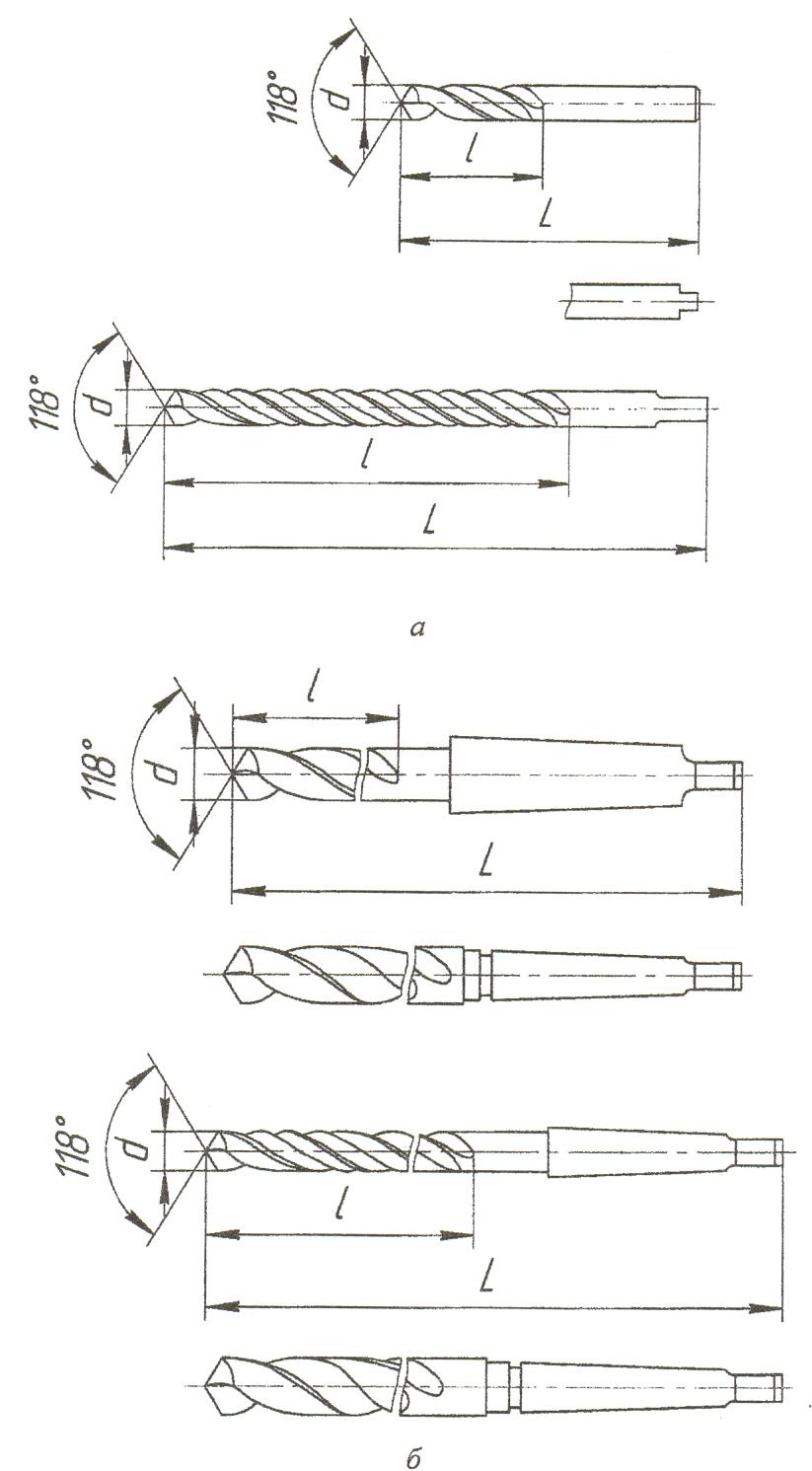

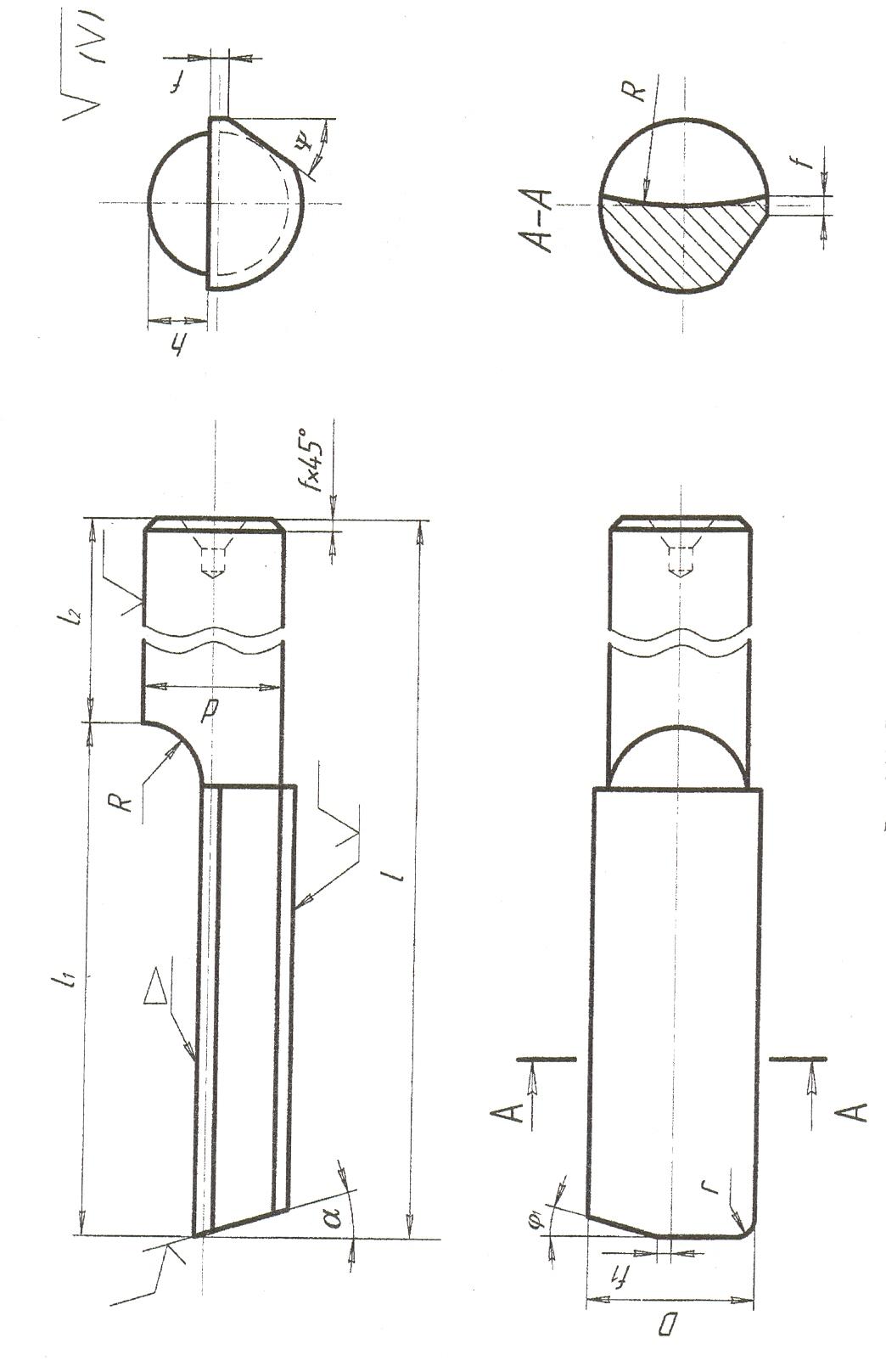

Инструментальные заводы выпускают, главным образом, стандартные спиральные сверла с цилиндрическим хвостовиком короткой, средней и длинной серий (рис.2.1, а), а также спиральные сверла с коническим нормальным или усиленным хвостовиком (рис. 2.1, б).

Рис. 2.1. Спиральное сверло

Твердосплавные сверла (рис.2.2) получили широкое распространение при сверлении чугунов, цветных металлов и неметаллических материалов (мрамор, бетон, кирпич, пластмассы и т.п.).

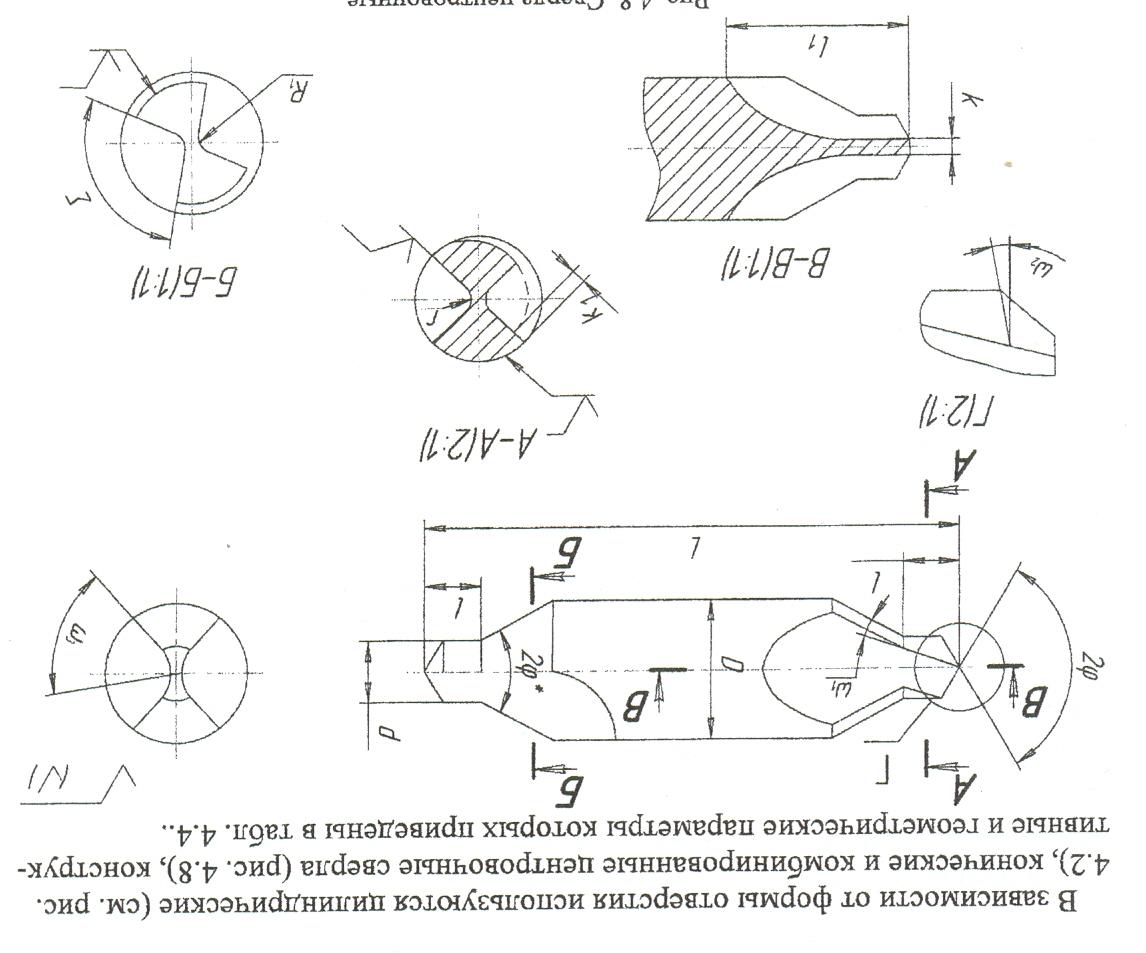

Сверла центровочные в зависимости от формы отверстия подразделяются на цилиндрические (рис.2.1), конические и комбинированные центровочные сверла (рис.2.3.).

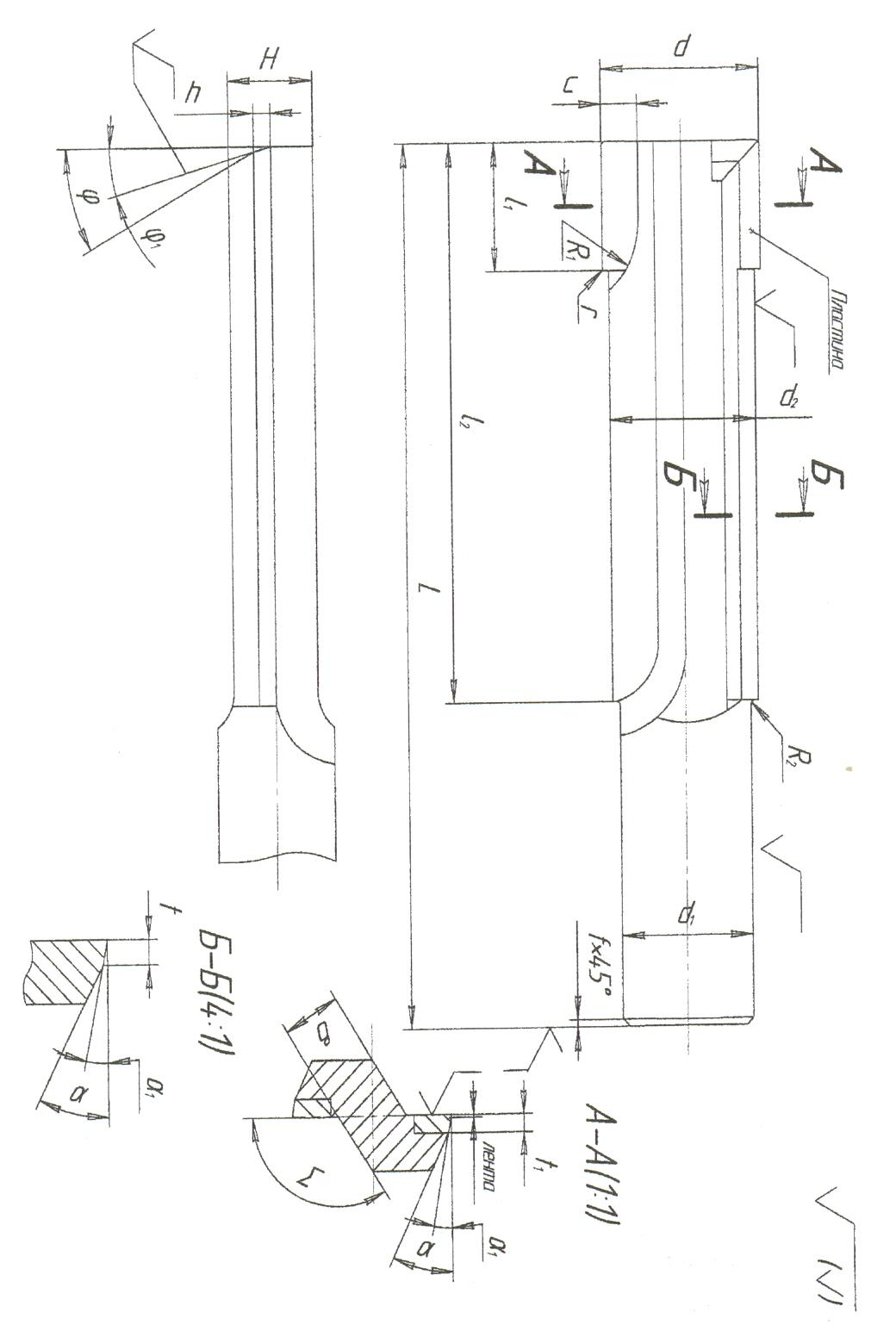

Перовые сверла (рис.2.4.) имеют более простую, по сравнении со спиральными, конструкцию и особенно часто используются для сверления отверстий большого диаметра.

Рис. 2.2. твердосплавное сверло.

Рис. 2.3. Сверло центровочное.

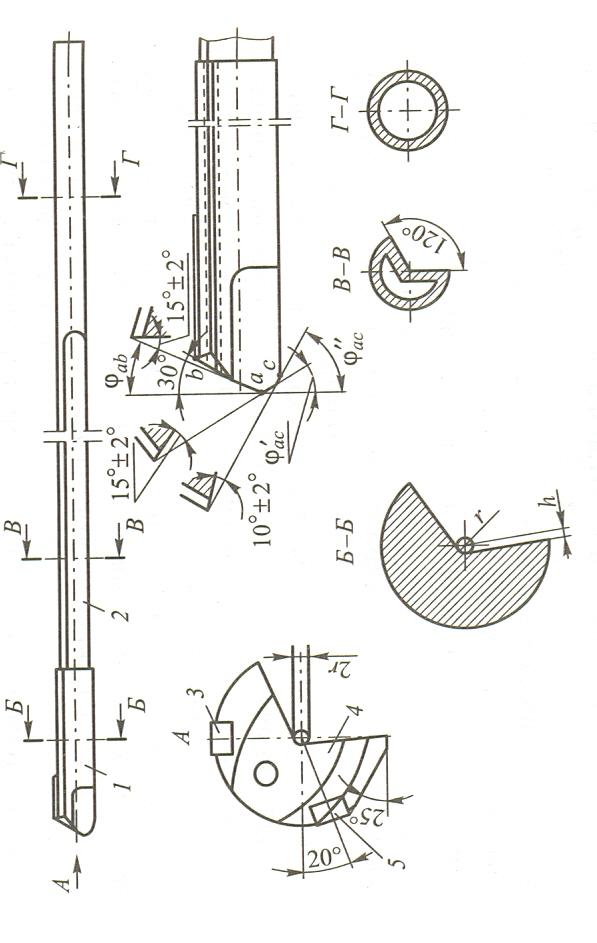

Оружейные сверла широко используются для сверления глубоких отверстий. Они подразделяются на пушечные (рис.2.5) , ружейные (рис.2.6), сверла ружейные с внутренним отводом стружки.

Сверление глубоких отверстий характеризуется необходимостью обеспечения стабильной работы инструмента путем надежного удаления стружки из обрабатываемого отверстия и соблюдения требований по уводу, кривизне и другим показателям точности положения глубокого отверстия и его формы. Выполнение этих требований обеспечивается применением инструмента и станков специальных конструкций.

Рис. 2.4. Сверло перовое.

Рис. 2.5. Сверло пушечное.

Для принудительного удаления стружки они имеют гидравлическую систему подачи СОЖ и отвода ее со стружкой. Для обеспечения эффективной работы гидравлической системы у сверл большого диаметра (более 30мм) применяют специальную заточку режущих кромок, обеспечивающую дробление стружки, как по ширине, так и по длине.

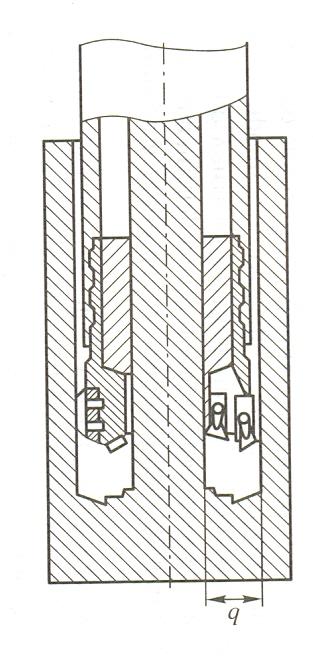

Сверла для глубокого сверления подразделяют на сверла с наружным (рис.2.6), (относительно стебля сверла) и внутренним отводом стружки. Последние обеспечивают лучшие условия подачи жидкости и отвода стружки. В этом случае стружка не соприкасается с обработанной поверхностью. Кроме того, появляется возможность увеличить диаметр стебля сверла, т.е. его жесткость.

. Рис. 2.6. Сверло ружейное.

Рис. 2.7. Шнековое сверло

У шнековых сверл (рис.2.7) произведено конструктивное разделение рабочей части на режущие и транспортирующие элементы. Отличительными особенностями их конструкции являются: треугольный профиль и повышенный угол наклона (ω=60º) канавок, плоская заточка передних и задних поверхностей, независимость углов режущей части сверла от угла наклона винтовой канавки, а также спинки пера, переходящая непосредственно в направляющие ленточки. Все это создает лучшие условия по сравнению со спиральными сверлами для управления направлением схода стружки и ее удалением. Шнековые сверла позволяют сверлить отверстия глубиной до 20d.

Эжекторные сверла.

Разработка в 60-х годах XX в. эжекторного инструмента была связана с тем, что сверление спиральными сверлами не обеспечивало требуемую точность и производительность. Использование шнековых сверл хотя и повышало производительность, но также не гарантировало необходимую точность и качество обработанной поверхности. Наконец, сверление сверлами одностороннего резания обеспечивало высокую производительность, точность и качество обработки, но требовало специального оборудования.

Эжекторное сверление, являясь разновидностью глубокого сверления , практически при той же производительности, точности и качестве обработки, что и в случае сверления сверлами одностороннего резания, позволяет получать отверстия на универсальных станках с дополнением их насосной станцией. Кроме того, при эжекторном сверлении не требуется герметизировать зазоры между заготовкой и втулкой, что упрощает наладку и обслуживание станка. Его можно применять для получения отверстий диаметром от 18,4 до 60мм и длиной 1200мм в самых разнообразных деталях, включая сверление прерывистых отверстий, в коленчатых валах, траках и т.п.

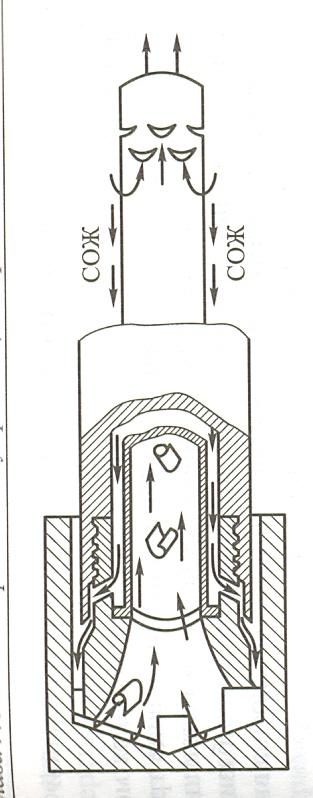

Принцип работы эжекторного сверла показан на рис. 2.8. Поток СОЖ в таком сверле распределяется следующим образом: примерно две его части проходят через отверстия в головке сверла, охлаждая режущие кромки и способствуя отводу стружки, и примерно одна часть – через сопла в виде щелей, создавая эффект эжекции. При выходе из сопел струи жидкости образуют зону разрежения. В результате этого поток СОЖ со стружкой засасывается в зону пониженного давления и тем самым улучшаются условия стружкоудаления.

Рис. 2.8. Принцип работы эжекторного сверла.

Кольцевые (трепанирующие) сверла.

Рассмотренные ранее методы характеризовались тем, что весь материал получаемого отверстия переводился в стружку. Это с позиции эффективности не всегда целесообразно, особенно при получении отверстий большого диаметра (d > 40мм). При кольцевом сверлении отверстие получается за счет образования кольцевой канавки и поэтому в качестве отходов остается сравнительно небольшое количество стружки и стержень, который можно в дальнейшем использовать для изготовления деталей меньшего диаметра (рис. 2.9).

Рис. 2.9 Кольцевое сверло.

Это особенно важно при обработке дорогостоящих материалов, например циркониевых сплавов. Удаление стружки вместе с СОЖ осуществляется либо в зазор между стержнем и стеблем сверла, либо между обработанной поверхностью и стеблем.

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения - заклепочные, винтовые, болтовые, шпилечные - требуют наличия отверстий.

Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло.

Оценить 2162 0

Введение _______________________________________________ 3

Глава1. Сверлильный станок ______________________________4

1.1.История возникновения и развития сверлильного станка ___ 4

1.2. Устройство сверлильного станка _______________________ 5

1.3. Инструменты для сверления отверстий __________________6

Глава 2. Приемы сверления _______________________________ 7

Глава 3. Техника безопасности при сверлении _______________ 9

Список использованных источников _______________________11

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения - заклепочные, винтовые, болтовые, шпилечные - требуют наличия отверстий.

Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло.

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Операции сверления производятся на следующих станках:

Вертикально-сверлильные станки: сверление — основная операция.

Горизонтально-сверлильные станки: сверление — основная операция.

Вертикально-расточные станки: сверление — вспомогательная операция.

Горизонтально-расточные станки: сверление — вспомогательная операция.

Вертикально-фрезерные станки: сверление — вспомогательная операция.

Горизонтально-фрезерные станки: сверление — вспомогательная операция.

Универсально-фрезерные станки: сверление — вспомогательная операция.

Токарные станки: сверло неподвижно, а обрабатываемая заготовка вращается.

И на ручном оборудовании:

Механические дрели: сверление с использованием мускульной силы человека.

Электрические дрели: сверление на монтаже переносным электроинструментом.

На сверлильных станках сверло совершает вращательное (главное движение) и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна.

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло.

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием.

Глава1. Сверлильный станок.

1.1.История возникновения и развития сверлильного станка.

В отличие от своих более сложных собратьев-станков — токарного и фрезерного — сверлильный станок был изобретен задолго до того, как люди вообще узнали о существовании железа, не говоря уже о том, чтобы научиться его обрабатывать. Первым сверлильным станком было, по сути, приспособление, с помощью которого люди в глубокой древности добывали огонь и проделывали отверстия в орудиях охоты и труда.

Оно представляло собой обычный охотничий лук, тетива которого в середине была один раз обернута вокруг того предмета, которому и требовалось придать вращение. Как правило, это была заостренная палка из дерева твердой породы, которая упиралась своим острым концом в углубление, сделанное в лежащей под ней плошке из той же породы дерева.

Придерживая рукой верхний конец вертикальной палки, человек двигал лук в плоскости, перпендикулярной к этой палке и приводил ее с помощью тетивы в быстрое вращение, которого нельзя было бы добиться, вращая ее руками. Точно таким же образом проделывались отверстия сначала в не слишком плотных кусках камня, а потом, когда человек научился закреплять на конце вращающейся палки твердые каменные наконечники — ив прочных породах.

Ныне сверлильный станок состоит из подвижного стола и штатива на котором крепится шпиндель с патроном.

Современные сверлильные станки делятся на три группы: универсальные (общего назначения), специализированные и специальные. К универсальным относятся вертикально-сверлильные и радиально-сверлильные станки.

У вертикально-сверлильных станков шпиндель расположен вертикально. Одной из разновидностей вертикально-сверлильных станков являются настольные вертикально-сверлильные станки.

Но даже при наличии в вашем арсенале сверлильного станка, желательно также иметь и переносной инструмент для сверления (электрическую дрель): она применяется в том случае, когда необходимо просверлить отверстие в месте, недоступном для станка.

1.2. Устройство сверлильного станка.

Настольно-сверлильный станок 2М112 предназначен для сверления отверстий в деталях из цветных и черных металлов, а также других материалов - дерево, пластик диаметром сверления не более 12 мм.

Станок 2М112 позволяет выполнять следующие сверлильные операции:

Отсчет глубины сверления осуществляется по круговому лимбу штурвала.

Перекинув ремень на шкивах, можно получить пять других частот вращения шпинделя.

1. Основные части настольного вертикально-сверлильного станка 2М112

На рабочем столе размещаются приспособления для закрепления заготовок.

В корпусе размещены все основные детали станка, колонка крепится к столу и корпусу. Электродвигатель через ременную передачу приводит в движение шпиндель. На шпинделе закреплен патрон со сверлом. Подъемный механизм

1.3. Инструменты для сверления отверстий.

Основным инструментом при сверлении отверстий является сверло. Существуют различные сверла, но чаще всего пользуются спиральными.

Устройство спирального сверла.

Глава 2. Приемы сверления.

Перед сверлением необходимо разметить центр отверстие, накернив его. Для этого нужно установить острие кернера в предполагаемый центр отверстия и ударить по нему молотком. Кернение необходимо для исключения скольжения сверла в первый момент сверления. Если след от кернера не достаточно большой для удержания сверла большого диаметра, то следует расширить углубление сверлом маленького диаметра. Оптимальными для сверления большинства металлов являются малые и средние обороты - 500-1000 об/мин. Высокие обороты быстро нагревают сверло, вследствие чего может произойти его отжиг и разупрочнение. При сверлении не стоит слишком сильно давить на сверло, подача должна быть медленной и плавной.

Для создания лучших условий сверления желательно окунуть кончик сверла в машинное масло или капнуть им в место кернения. Масло в зоне сверления способствует лучшему охлаждению сверла и облегчает резание металла. Сверло, которым сверлят с использованием масла, меньше тупится, требует более редких заточек и дольше служит. В качестве охлаждающей жидкости используют также специальную эмульсию, мыльную воду, керосин.

При сквозном сверлении с большой подачей, на выходе отверстия образуется заусенец (грат), за который сверло цепляется режущими кромками. В результате может произойти резкая блокировка сверла и его перелом. Чтобы избежать образования грата, нужно заканчивать сверление отверстий в металле с малой подачей. Желательно также под просверливаемую деталь подложить деревянный брусок, который препятствует образованию заусенца. Брусок и заготовка должны быть плотно прижаты друг к другу. Чаще всего приходится осуществлять сверление стали, но нередко приходится сверлить и другие металлы, которые имеют свои особенности сверления. Алюминий, например, обволакивает сверло, затрудняя его проникновение вглубь и расширяя получаемое отверстие. Если требуется сверлить в алюминии точное отверстие (например, под резьбу), нужно обязательно применять охлаждающую жидкость и почаще извлекать сверло из отверстия для его очистки. Отверстия большого диаметра следует сверлить поэтапно. Сначала нужно просверлить деталь тонким сверлом, затем рассверлить отверстие до большего диаметра. Например, отверстие диаметром 12 мм лучше сверлить в два или три приема - последовательно сверлами 5, 10 и 12 мм.

Для сверления глухих отверстий на многих сверлильных станках имеются механизмы автоматической подачи с лимбами, которые и определяют ход сверла на нужную глубину. Если же ваш станок не оснащен таким механизмом или вы сверлите ручной дрелью, то можно использовать сверло со втулочным упором;

— если вам нужно просверлить неполное отверстие, расположенное у края детали, то наложите на деталь пластину из такого же материала, весь пакет укрепите в тисках и просверлите отверстие. Пластина затем снимается;

— когда необходимо просверлить отверстие в полой детали (например, в трубе), отверстие предварительно забивают деревянной пробкой. Если труба большого диаметра, а отверстие требуется сквозное, то приходится сверлить с двух сторон.

— получить ступенчатые отверстия можно двумя способами. Первый: сначала сверлится отверстие наименьшего диаметра, затем (на нужную глубину) — отверстие большего диаметра и последним просверливается отверстие наибольшего диаметра; второй способ — с точностью до наоборот: сначала на нужную глубину сверлят отверстие наибольшего диаметра, затем — меньшего, и в конце — наименьшего диаметра;

— если нужно просверлить отверстие на криволинейной плоскости или плоскости, расположенной под углом, то сначала следует сделать (выпилить, вырубить) площадку, перпендикулярную к оси будущего отверстия, накернить центр, а затем сверлить отверстие;

— при сверлении деталей имеющих большую толщину (при глубоком сверлении), когда глубина отверстия более пяти диаметров сверла, его нужно периодически вынимать из отверстия и удалять стружку, иначе инструмент может заклинить.

Глава 3. Техника безопасности при сверлении.

Опасности в работе

1.Ранение рук и глаз отлетающей стружкой при сверлении металла.

2.Ранение рук при плохом закреплении деталей.

Во время работы.

1.Сверло к детали подавайте плавно, без усилий и рывков, и только после того, как шпиндель наберёт полную скорость.

2.Перед сверлением металлической заготовки необходимо накернить центры отверстий.

3. Особое внимание и осторожность проявляйте в конце сверления. При выходе сверла из материала заготовки уменьшите подачу.

4. Во избежания травм в процессе работы на станке:

а) не наклоняйте голову близко к сверлу;

б) не производите работу в рукавицах;

в) не кладите посторонние предметы на станину станка;

г) не смазывайте и не охлаждайте сверло с помощью мокрых тряпок.

Для охлаждения сверла используйте специальную кисточку.

д) не тормозите руками патрон или сверло;

е) не отходите от станка, не выключив его.

5. Перед остановкой станка отведите сверло от детали, после чего

После окончания работы.

1.После остановки вращения сверла удалите стружку с помощью

щетки. Из пазов стола стружку уберите металлическим крючком.

Не сдувайте стружку ртом и не сметайте её руками.

2. Отделите сверло от патрона и сдайте станок учителю.

Исходя из рассмотренной в реферате информации, можно сделать вывод, что сверление металла является одной из самых распространенных слесарных операций. Сверление производят вручную – ручными, электрическими и пневматическими дрелями, а так же на специальных станках. Наиболее быстрей и точнее сверление выполняется на станках. Ручной инструмент используется в тех случаях, когда просверлить отверстия на станке не представляется возможным. Для сверления отверстий используются специальные инструменты – сверла. Сверла бывают разные по конструкции, но наиболее часто используют спиральное сверло.

Список использованных источников

Инструменты для обработки отверстий: сверла, зенкеры, развертки, метчики.

Сверло имеет 1 (для глубокого сверления) и 2 реж.кромки и если необходимо получить более точное отверстие и более низкую шерохов-ть, то после сверления применяют зенкерование (3—4-й классы точности) и развертывание (в пределах 2-го класса точности и выше).

Зенкерование — процесс расширения зенкером предварительно подготовленного отверстия (литого, штампованного, просверленного) с целью придания его стенкам более правильной геометрической формы и чистоты. При зенкеровании м. получить 9-10 квалитет и Rа=2,5 мкм. Припуск на сторону 0,5-3 мм. Зенкер имеет 3, 4, 5 реж. кромок, не имеет поперечной кромки, как сверло.

Развертывание — процесс окончательной обработки отверстия разверткой до 7 квалитета точ-ти и выше. Шероховатость пов-ти Rа=1,25-0,16 мкм. Припуск на сторону для черновых разверток 0,15—0,5 мм и для чистовых =0,05—0,25 мм.

Развертка похожа на зенкер, но имеет 6-12 и более кромок.

Чтобы получить 7 квалитет точ-ти отв-я необх.:

4) чистовое развертыв-е

Сверл-е совершается при 2-х движениях: вращательное и поступательное.

На сверлильных станках сверло вращ-ся и движется вдоль оси. Заготовка закрепляется неподвижно. На токарных, револьверных, токарных автоматах сверло движется поступательно, а заготовка вращ-ся.

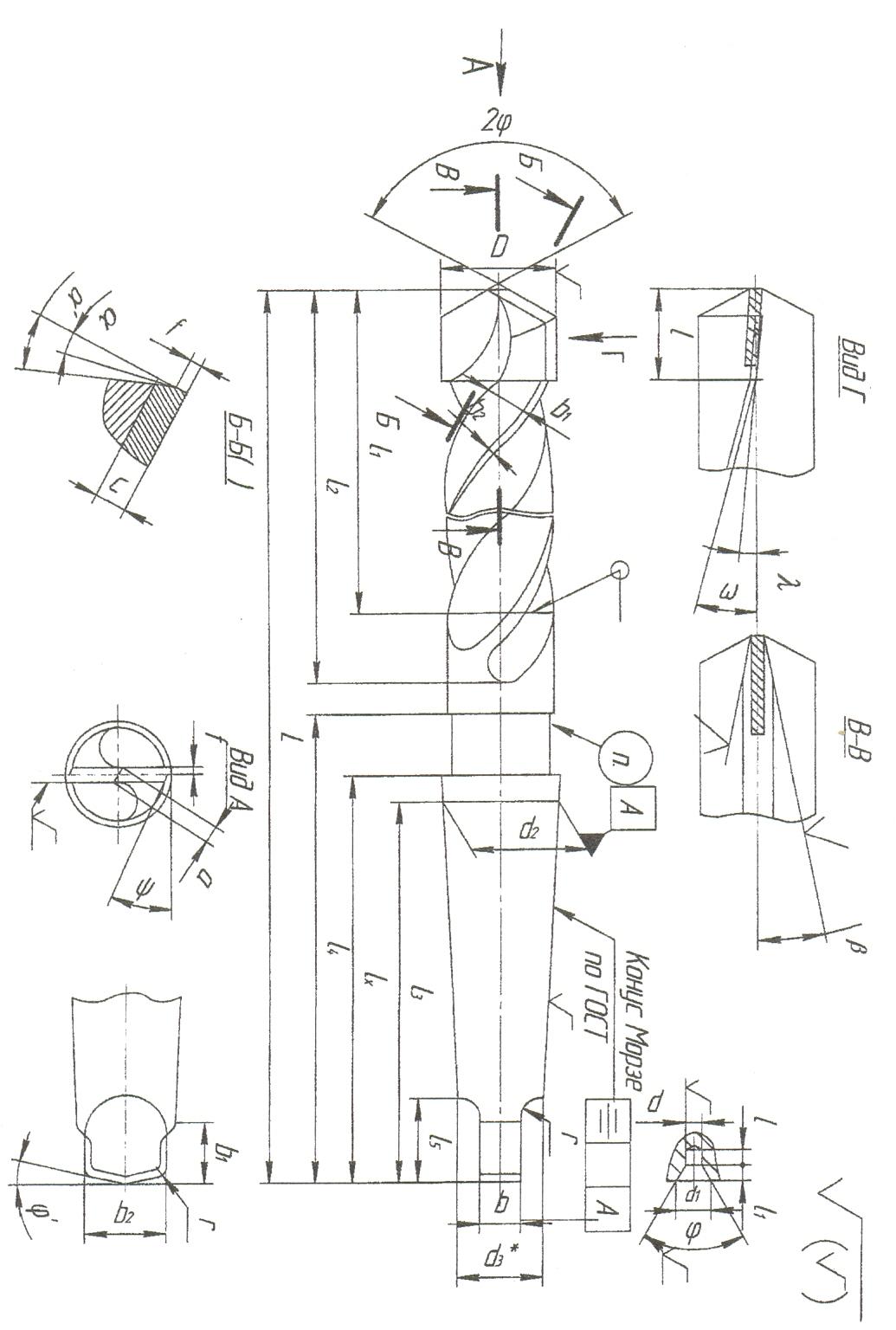

Части и элементы спирального сверла

У спирального сверла различают следующие части (рис. 145).

1.Рабочая часть — снабжена двумя винтовыми канавками; включает в себя режущую и направляющую (калибрующую) части сверла. У машинной развертки впереди рабочей части есть направляющий конус, чтобы дать направление развертке в отверстии.

2.Режущая часть — заточенная на конус (заборный конус) и несущая режущие кромки. Она выполняет основную работу резания. Сверло имеет 1 или 2 режущие кромки и поперечную кромку. Зенкеры и развертки имеют большее число режущих кромок, за счет чего обеспечивается лучшее направление инструмента в отверстии, а меньший угол φ обеспечивает резание с более тонкими стружками.

3.Направляющая часть — явл. цилиндрической или конической. Обеспечивает направление сверла в процессе резания и дает окончательный размер отверстию. У развертки имеется обратный конус на направляющей части, чтобы уменьшить трение развертки о стенки отверстия.

4. Шейка – обеспечивает соединение рабочей части с хвостовиком, также обеспечивает выход шлифовального круга при шлифовании инструмента и хвостовика. Т.к. шейка не явл. рабочей частью, то на ней ставится клеймо, где указывается материал инструмента, Ø, завод-изготовитель.

5. Хвостовик — служит для закрепления инструмента в шпинделе станка и передачи крутящего момента от шпинделя станка к инструменту – если хвостовик конический. Если цилиндрический – крепится в патроне.

6. Лапка (у сверл с коническим хвостовиком) - упор для выбивания сверла из отверстия шпинделя.

7. Поводок (у сверл с цилиндрическим хвостовиком) - предохраняет сверло от проворачивания в патроне.

Основные элементы спирального сверла (рис. 146):

1.Передняя поверхность — винтовая поверхность канавки, по которой сходит стружка.

2.Задняя поверхность — поверхность, обращенная к поверхности резания.

3.Режущая кромка — линия, образованная пересечением передней и задней поверхностей.

4.Ленточка — узкая полоска на цилиндрической поверхности сверла вдоль винтовой линии канавки по наружному Ø. Обеспечивает сверлу направление при резании и калибрует отверстию.

5.Поперечная кромка — линия, образованная в результате пересечения обеих задних поверхностей.

Углы спирального сверла. (рис. 146)

1)Угол 2φ - угол при вершине, образуют две главные режущие кромки в их проекции на основную плоскость. С увеличением угла 2φ увеличивается осевая сила.

2) γ - передний угол у рассматривается в плоскости N — N.

Передний угол γ — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол изменяется по длине режущей кромки сверла, причем уменьшается от периферии к центру, у оси сверла м. принимать отрицательные значения (нежелательно, т.к. увеличивается сила, температура, усложняется процесс резания). Поэтому около оси сверла у сверл большого диаметра делается подточка режущей кромки, чтобы положительный угол γ.

3) Задний угол α – рассматривается в сечении или плоскости, параллельной оси сверла (О-О). Задний угол - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной к окружности ее вращения вокруг оси сверла. Задний угол изменяется по длине режущей кромки, от периферии к центру увеличивается.

4)Угол наклона поперечной кромки ψ измеряется между проекциями поперечной и главных режущих кромок на плоскость, перпендикулярную к оси сверла; ψ= 50-55°.

5) ω – угол наклона винтовой канавки – угол между осью сверла и касательной к винтовой линии по наружному Ø сверла. С увеличением ω процесс резания облегчается.

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Задание: Методы окончательной обработки отверстий в деталях типа тел вращения. Эскизы базирования и наладки.

В машиностроении обычно для соединения деталей между собой применяются различные детали с отверстиями. Отверстия по форме бывают цилиндрические, конические, квадратные, прямоугольные, центровые, ступенчатые, глубокие, глухие, шлицевые и пазовые.

Ступенчатые - это отверстия с общей осью и разными последовательно рас-положенными диаметрами. Глубокими называются отверстия, у которых диаметр значительно меньше длины, приблизительно в 5 раз и более. Отверстия, открытые с одной стороны, называются глухими, а с трех - пазами . Фасонные отверстия бывают квадратными, шестигранными, многогранными, шлицевыми и т. д.

К обработке отверстий предъявляют следующие технические требования: а) размеры должны удовлетворять заданным классу точности и шероховатости; б) ось внутренних поверхностей должна быть прямолинейной; в) поверхность должна соответствовать чертежу по всей длине; г) должна быть соблюдена соосность поверхностей; д) расстояния между осями поверхностей и от заданных баз должны быть выдержаны в пределах допусков.

Сверление, зенкерование, развертывание и зенкование отверстий.

Сверление. Наиболее распространенным способом образования отверстий является сверление с помощью специального инструмента - сверла. Сверло, как и другие режущие инструменты, работает по принципу клина. Для осуществления процесса резания ему необходимо сообщать одновременно два движения: вращательное - относительно его геометрической оси, которое является главным движением ,и поступательное - вдоль оси, являющееся подачей (рис. 1,а).

Точность сверления отверстий невысока и равна для небольших диаметров приблизительно 0,1 мм, а для больших - около 0,25 мм. Чтобы просверленные отверстия были более точными, а также, чтобы придать им специальную форму, применяют дополнительную обработку - зенкерование, развертывание и зенкование.

Зенкерование выполняют с помощью специальных многолезвийных инструментов - зенкеров (рис. 1,б), в результате чего образуется углубление необходимо формы и размеров. Обычно углубления делают конической или цилиндрической формы для размещения в них головок болтов, заклепок и других деталей. Зенкование выполняют с помощью многолезвийного режущего инструмента - конической зенковки (рис. 1, б).

Цекование выполняют торцовым зенкером (насадным или специальным) нековкой поверхности отверстия под головку болта или гайку.

Развертывание. Развертыванием называется чистовая обработка резанием отверстий для придания им высокой точности и низкой шероховатости. Развертыванием обрабатывают обычно цилиндрические отверстия и реже конические. Выполняют развертывание с помощью специальных инструментов - разверток. По форме развертка напоминает зенкер.

Характер ее работы такой же, как и зенкера, но точность обработки получается намного выше благодаря наличию большого числа режущих кромок.

Зенкование. Зенкование - получение конических или цилиндрических углублений вокруг отверстий, снятие фасок по краям отверстий (обычно под головки винтов или шурупов). Зенкование применяют также для удаления острых кромок (гратов) на краях отверстий.

Растачивание отверстий. Растачивание отверстий выполняют расточными резцами на токарных и расточных станках. На рис. 2 показаны установка резца и последовательность растачивания отверстия. Необходимо помнить, что после растачивания отверстия резец следует перемещать к центру отверстия, чтобы между вершиной резца и обрабатываемой поверхностью образовался зазор. Это необходимо для того, чтобы не поцарапать резцом обработанную поверхность. Продольное перемещение суппорта при обработке глубоких отверстий можно определить, помечая мелом на стержне резца длину растачиваемого отверстия. Продольное перемещение резца прекращают при совпадении метки с торцом заготовки. Глубину резания при растачивании определяют также, как и при обработке наружных поверхностей.

Протягивание отверстий. Протягивание - производительный метод обработки отверстий с помощью протяжки или прошивки. Протяжки и прошивки - это многорезцовые инструменты в виде стержней или полос, на поверхности которых располагаются зубья с постепенно увеличивающейся их высотой от зуба к зубу. При прямолинейном движении протяжки припуск снимается каждым зубом равномерными слоями за один ход или оборот.

Название инструменты получили от способа воздействия на них при обработке. Так, протяжку протягивают через отверстие (рис. 3, а) а прошивкой (рис. 3, б) как бы пробивают отверстие.

Внутреннее круглое шлифование. Шлифование применяют в основном для окончательной обработки отверстий в закаленных деталях и деталях с поверхностями неравномерной твердости, когда отверстие нельзя обработать другим способом (тонкостенных деталях, глухих отверстиях, шлицевых и шпоночных канавках и т. п.).

Различается шлифование отверстий во вращающейся (рис. 5, а, б), в неподвижной (рис. 5, в) деталях и бесцентровое шлифование. Сущность процесса ясна из рисунка и заключается в относительном перемещении детали или вращающегося шлифовального круга в продольном и поперечном направлениях и снятии при этом слоя стружки с внутренней поверхности обрабатываемой детали.

В случаях, когда по техническим условиям требуется высокая точность обрабатываемой поверхности, когда ее невозможно достичь шлифованием, прибегают к отделочно-доводочным операциям: притирке, хонингованию, полированию и т. п.

Оправку с подготовленными к притирке брусками помещают в обрабатываемое отверстие, сообщая ей вращательное и возвратно-поступательное движение. Процесс резания осуществляется на доводочных станках и сходится к истиранию слоя металла отверстия зернами притира. Притирка отверстий в результате низкой производительности применяется редко.

Хонингование. Для окончательной обработки отверстий в точном машиностроении применяют производительный способ - хонингование. Это отделочная обработка отверстий на хонинговальных станках раздвижными абразивными брусками, встроенными в хон. Хон состоит из стального корпуса с механизмом для подачи абразивных брусков. Хон может быть с ручной, механической и гидравлической подачей. Несколько брусков находятся в разжимной головке в колодках, которые принудительно раздвигаются двумя конусами с помощью пластин. Процесс хонингования заключается в том, что хон вводят в отверстие. Хон, вращаясь, производит перекрестно возвратно-поступательное винтовое движение резания, обеспечивая высокую точность обработки и требуемую шероховатость. Хонингование применяют для получения высокой точности отверстий, что способствует повышению надежности и долговечности деталей машин.

Для предохранения поверхностей от ржавления, повышения долговечности, придания блеска и красоты внешнему виду производят полирование вращающимися мягкими полировальными кругами или лентами на полировальных станках.

Понятие о центровании отверстий. При изготовлении разнообразных деталей типа валов базой для крепления заготовки при обтачивании, нарезании резьбы, шлифовании, нарезании шлицев, контроля правильности изготовления детали служат центровые отверстия. Эти отверстия также являются базами при выполнении ремонта (обтачиванием), например, таких деталей, как оси транспортных машин. Кроме того, их используют не только при обработке сверл, зенкеров, метчиков и т. д., но и для проверки заточки и переточки режущих инструментов. Поэтому центровые отверстия следует выполнять весьма тщательно в соответствии с требованиями ГОСТ 14034-74.

Отверстия типа А должны иметь цилиндрическую часть малого диаметра d и коническую поверхность большего диаметра D с углом перехода на конус, равным 60°, а отверстия типа Б должны дополнительно еще иметь вторую коническую поверхность с большим диаметром D0 и углом конуса при вершине 120°. ГОСТ 14034-74 предусматривает центровые отверстия с выпуклыми дуговыми образующими несущего конуса, которые обеспечивают снижение погрешности установки детали в центрах.

Центровые отверстия получают обработкой резанием на вертикально - и горизонтально-сверлильных, токарных и револьверных станах, на специальных фрезерно-центровочных и одно - или двусторонних центровочных станках. Для получения при центровке цилиндрических отверстий применяют спиральные сверла, а для конических - зенковки, но чаще применяют специальные центровочные сверла, которые обрабатывают одновременно цилиндрическую и коническую поверхности.

Возможны и другие варианты обработки центровых отверстий, из которых наиболее приемлемые - это применение специальной инструментальной головки. Наиболее высокопроизводительным и точным методом центрования отверстий является обработка на агрегатном двустороннем станке.

а - установка резца; б - растачивание отверстия; в - подрезка уступа

Номенклатура мерных инструментов весьма разнообразна. На рисунке 6. приведена классификация мерных инструментов по следующим признакам:

- по способу взаимодействия инструмента с обрабатываемой заготовкой;

- относительной глубине обрабатываемых отверстий (L/D);

- способу базирования инструмента в обрабатываемом или обработанном отверстиях.

Рис. 6. Классификация мерных инструментов для обработки отверстий

Основным отличием в этом разделении является то, что обработка отверстий режущими инструментами происходит со стружкообразованием, а деформирующих – без снятия стружки.

Читайте также: