Инерциальные датчики в строительстве реферат

Обновлено: 30.06.2024

В то время как производственный мир становится все более автоматизированным, промышленные датчики играют все большую роль для увеличения продуктивности и безопасности.

В течение двух десятилетий во всех отраслях производства успешно применяются датчики и измерители пути: датчик положения, датчик перемещения. Являясь связующим звеном между электронной и механической частями приборов, датчик перемещения, датчик положения стал неотъемлемым элементом оборудования для автоматизации различных процессов.

Данная работа посвящена бесконтактным датчикам, а именно индуктивным, емкостным и оптическим датчикам. Каждый вид имеет свои сильные и слабые стороны, поэтому в зависимости от условий и требований по применению датчика, выбирают тот или иной тип. Мы расскажем, что такое бесконтактные датчики, поговорим об их преимуществах и примерах использования. В работе мы большое внимание уделили емкостному датчику. Рассмотрели устройства, созданные на основе него.

В настоящей исследовательской работе представлена информация, являющаяся результатом обработки данных о бесконтактных датчиках.

Цель работы: изучить устройства, принцип работы и особенности бесконтактных датчиков, явления, лежащие в основе их работы, применение, выявить их достоинства и недостатки.

Задачей научной работы является получение навыков по сбору и обработке научной и технической информации.

Основная часть.

1. Датчик, общие сведения.

Датчик, сенсор (от англ. sensor) — термин систем управления, первичный преобразователь, элемент измерительного, сигнального, регулирующего или управляющего устройства системы, преобразующий контролируемую величину в удобный для использования сигнал.

В настоящее время различные датчики широко используются при построении систем автоматизированного управления.

Датчики являются элементом технических систем, предназначенных для измерения, сигнализации, регулирования, управления устройствами или процессами. Датчики преобразуют контролируемую величину (давление, температура, расход, концентрация, частота, скорость, перемещение, напряжение, электрический ток и т. п.) в сигнал (электрический, оптический, пневматический), удобный для измерения, передачи, преобразования, хранения и регистрации информации о состоянии объекта измерений.

Определения понятия датчик

Широко встречаются два основных значения:

· чувствительный элемент, преобразующий параметры среды в пригодный для технического использования сигнал, обычно электрический, хотя возможно и иной по природе, например — пневматический сигнал;

· законченное изделие на основе указанного выше элемента, включающее, в зависимости от потребности, устройства усиления сигнала, линеаризации, калибровки, аналого-цифрового преобразования и интерфейса для интеграции в системы управления. В этом случае чувствительный элемент датчика сам по себе может называться сенсором.

Эти значения соответствуют практике использования термина производителями датчиков. В первом случае датчик это небольшое, обычно монолитное устройство электронной техники, например, терморезистор, фотодиод и т. п., которое используется для создания более сложных электронных приборов. Во втором случае — это законченный по своей функциональности прибор, подключаемый по одному из известных интерфейсов к системе автоматического управления или регистрации. Например, фотодиоды в матрицах (фото) и др.

В зависимости от вида входной (измеряемой) величины различают:

датчики механических перемещений (линейных и угловых),

Различают три класса датчиков:

- аналоговые датчики, т. е. датчики, вырабатывающие аналоговый сигнал, пропорционально изменению входной величины;

- цифровые датчики, генерирующие последовательность импульсов или двоичное слово;

- бинарные (двоичные) датчики, которые вырабатывают сигнал только двух уровней: "включено/выключено" (иначе говоря, 0 или 1); получили широкое распространение благодаря своей простоте.

2. Датчики положения.

Датчик положения (датчик перемещения) — это устройство, предназначенное для определения местоположения объекта, который может находиться в твердой или жидкой форме, а также быть сыпучим веществом.

Датчики положения являются первичными источниками информации для систем автоматики, как на основе релейных или логических схем, так и на базе программируемых контроллеров. Надежность всей системы определяется надежностью элемента, наиболее подверженного воздействию дестабилизирующих факторов.

Датчик положения (датчик перемещения) бывает двух видов: бесконтактный (индуктивные датчики, магнитные, емкостные, ультразвуковые, оптические) и контактный. Основным представителем второго типа является энкодер — устройство, преобразующее угол поворота объекта в сигнал, позволяющий определить этот угол.

По типу выхода датчик положения (датчик перемещения) разделяется на аналоговый, цифровой и дискретный (выключатели).

Бесконтактные датчики, бесконтактные выключатели — это приборы промышленной автоматизации, предназначенные для контроля положения объектов.

Рис.2.1. Внешний вид бесконтактного датчика

Бесконтактный выключатель (далее ВБ) осуществляет коммутационную операцию при попадании объекта воздействия в зону чувствительности выключателя. Отсутствие механического контакта между воздействующим объектом и чувствительным элементом ВБ обеспечивает высокую надежность его работы

Рис.2.2. Бесконтактный выключатель

Упрощенно, функциональная схема бесконтактного выключателя состоит из трех блоков:

Рис.2.3. Функциональная схема бесконтактного выключателя

При приближении объекта воздействия к активной поверхности чувствительного элемента происходит срабатывание бесконтактного выключателя. При этом коммутационный элемент производит замыкание или размыкание (или выполняет обе указанные операции) в цепях постоянного тока до 400 мА и в цепях переменного тока до 250 мА.

Бесконтактные датчики положения классифицируются по принципу действия чувствительного элемента — индуктивный, оптический, емкостный и др.

Бесконтактные выключатели — это первичные приборы для автоматизации технологического процесса различных отраслей промышленности, таких как

· пищевая промышленность и пр.

Столь широкая область применения ВБ обусловлена большим количеством возможных технологических решений, реализуемых с их помощью:

· подсчёт количества объектов,

· контроль положения объекта,

· регистрация наличия или отсутствия объекта,

· отбор объектов по их габаритам, цвету и другим физическим свойствам,

· определение угла поворота

и многое другое.

2.1.1. Индуктивные датчики.

Индуктивный датчик — бесконтактный датчик предназначенный для бесконтактного получения информации о перемещениях рабочих органов машин, механизмов, роботов и т.п. и преобразования этой информации в электрический сигнал.

Индуктивный датчик распознает и соответственно реагирует на все токопроводящие предметы.

Индуктивные датчики широко используются для решения задач АСУ ТП. Выполняются с нормально разомкнутым или нормально замкнутым контактом.

Принцип действия основан на изменении параметров магнитного поля, создаваемого катушкой индуктивности внутри датчика.

Принцип действия бесконтактного конечного выключателя (ВК) основан на изменении амплитуды колебаний генератора при внесении в активную зону датчика металлического, магнитного, ферромагнитного или аморфного материала определенных размеров. При подаче питания на конечный выключатель в области его чувствительной поверхности образуется изменяющееся магнитное поле, наводящее во внесенном в зону материале вихревые токи, которые приводят к изменению амплитуды колебаний генератора. В результате вырабатывается аналоговый выходной сигнал, величина которого изменяется от расстояния между датчиком и контролируемым предметом. Триггер преобразует аналоговый сигнал в логический, устанавливая уровень переключения и величину гистерезиса

Структура

Индуктивные бесконтактные выключатели состоят из следующих основных узлов:

Рис.2.4. Устройства индуктивного выключателя

1.Генератор создает электромагнитное поле взаимодействия с объектом.

2. Триггер обеспечивает гистерезис при переключении и необходимую длительность фронтов сигнала управления.

3. Усилитель увеличивает амплитуду сигнала до необходимого значения.

4. Светодиодный индикатор показывает состояние выключателя, обеспечивает контроль работоспособности, оперативность настройки.

5. Компаунд обеспечивает необходимую степень защиты от проникновения твердых частиц и воды.

6. Корпус обеспечивает монтаж выключателя, защищает от механических воздействий. Выполняется из латуни или полиамида, комплектуется метизными изделиями.

Основные определения.

1. Активная зона

Активная зона бесконтактного индуктивного выключателя — та область перед его чувствительной поверхностью, где более всего сконцентрировано магнитное поле чувствительного элемента датчика. Диаметр этой поверхности приблизительно равен диаметру датчика.

Рис. 2.5. Активной зоны датчика

2.Номинальное расстояние срабатывания

Рис.2.6. Номинальное расстояние переключения

Номинальное расстояние переключения — теоретическая величина, не учитывающая разброс производственных параметров датчика, изменения температуры и напряжения питания.

Номинальное расстояние срабатывания (Sn) — основной параметр датчика, нормируемый для данного типоразмера при номинальном напряжении питания и температуре. Расстояние срабатывание увеличивается с ростом габаритов чувствительного элемента и, соответственно, с ростом габаритов датчика.

Согласно ГОСТ Р 50030.5.2-99 индуктивный датчик должен срабатывать в гарантированном интервале срабатывания, а именно в диапазоне от 0 (то есть от поверхности чувствительной головки датчика) до 81% от заявляемого Sn для стандартизированного стального объекта воздействия.

Интервал срабатывания датчиков объективно зависит от температуры окружающей среды.

Как правило, датчик устанавливается так, чтобы объект воздействия (подвижный элемент конструкции) двигался параллельно чувствительной поверхности устройства.

3.Рабочий зазор

Рабочий зазор — это любое расстояние, обеспечивающее надежную работу бесконтактного выключателя в допустимых пределах температуры и напряжения.

4.Поправочный коэффициент рабочего зазора

Поправочный коэффициент дает возможность определить рабочий зазор, который зависит от металла, из которого изготовлен объект воздействия.

| Материал | Коэффициент |

| Сталь 40 | 1,00 |

| Чугун | 0,93…1,05 |

| Нержавеющая сталь | 0,60…1,00 |

| Алюминий | 0,30…0,45 |

| Латунь | 0,35…0,50 |

| Медь | 0,25…0,45 |

Различаются датчики утапливаемого исполнения (допускающие установку заподлицо в металл) и неутапливаемого. Во втором случае датчики имеют большее расстояние срабатывания.

На рисунке отображена зависимость выходного сигнала от расстояния до диска.

Рис.2.7. Поперечный датчик приближения зависимость выходного сигнала от расстояния.

2.1.2. Емкостные датчики.

Емкocтный дaтчик, измерительный преобразователь неэлектрических величин (уровня жидкости, механические усилия, давления, влажности и др.) в значения электрической ёмкости. Конструктивно емкостный датчик представляет собой конденсатор электрический плоскопараллельный или цилиндрический.

Принцип действия емкостных бесконтактных выключателей

Емкостные датчики имеют чувствительный элемент в виде вынесенных к активной поверхности пластин конденсатора.

Принцип действия емкостных сенсоров основывается либо на изменении геометрии конденсатора (т.е. на изменении расстояния между пластинами), либо на изменении емкости за счет размещения между пластинами различных материалов: электропроводных или диэлектрических. Изменения емкости, как правило, преобразуются в переменный электрический сигнал.

Принцип действия основан на зависимости электрической емкости конденсатора от размеров, взаимного расположения его обкладок и от диэлектрической проницаемости среды между ними.

С = e0 e S / d

где e0 - диэлектрическая постоянная; e - относительная диэлектрическая проницаемость среды между обкладками; S - активная площадь обкладок; d - расстояние между обкладками конденсатора.

Зависимости C (S ) и C (d) используют для преобразования механических перемещений в изменение емкости.

Приближение объекта из любого материала к активной поверхности ведет к изменению емкости конденсатора, параметров генератора и в конечном итоге к переключению коммутационного элемента.

Устройство и принципы работы емкостного датчика

Рис. 2.8. Устройство емкостного датчика

Емкocтный бecконтактный датчик функционирует следующим образом:

1. Генератор обеспечивает электрическое поле взаимодействия с объектом.

2. Демодулятор преобразует изменение амплитуды высокочастотных колебаний генератора в изменение постоянного напряжения.

3. Триггер обеспечивает необходимую крутизну фронта сигнала переключения и значение гистерезиса.

4. Усилитель увеличивает выходной сигнал до необходимого значения.

5. Светодиодный индикатор показывает состояние выключателя, обеспечивает работоспособности, оперативность настройки.

6. Компаунд обеспечивает необходимую степень защиты от проникновения твердых частиц и воды.

7. Корпус обеспечивает монтаж выключателя, защищает от механических воздействий. Выполняется из латуни или полиамида, комплектуется метизными изделиями.

В этой заметке мы поговорим об инерциальных датчиках. О том, что они измеряют и о том, как эти физические величины можно использовать.

Большинство современных мобильных телефонов имеют на борту триады акселерометров, гироскопов и магнитометров, часто в дополнение к ним ставится и датчик атмосферного давления.

С последним датчиком все предельно ясно: почти у каждого из нас дома или на даче висит барометр и миллиметры его ртутного столба прочно связаны с дождем, непогодой и общим самочувствием любимой бабушки. А вот что измеряют акселерометр, гироскоп и магнитометр, и как использовать эту информацию для определения ориентации устройства в пространстве?

Акселерометр

В википедии сказано, что акселерометр — это прибор, измеряющий проекцию кажущегося ускорения. Типичный акселерометр состоит из трех взаимно перпендикулярных измерительных осей, регистрирующих гравитационное и линейные ускорения.

С помощью измерений трехосного акселерометра можно определить его ориентацию относительно опорного вектора, которым в данном случае является гравитационное ускорение. Тогда, однако, ориентация будет разрешена не полностью — останется неопределенность относительно угла поворота вокруг оси, параллельной направлению ускорения свободного падения.

Подробнее это пояснено на рисунке ниже. Представим, что в нашем распоряжении есть измерительное устройство с акселерометром, имеющим три оси X, Y и Z. На рисунке данные оси обозначены красным, зеленым и синим цветом и образуют левую тройку векторов. Очевидно, что если для определения ориентации доступен только вектор ускорения свободного падения, то будет существовать бесконечное число возможных ориентаций измерительного устройства, при которых ось Z акселерометра будет измерять значение ускорения свободного падения, но разрешить абсолютную ориентацию устройства мы не сможем.

Магнитометр

Чтобы разрешить ориентацию полностью, нужен второй базисный вектор, который не будет параллелен первому. Таким вектором может являться, например, вектор магнитного поля нашей планеты. Если известно его направление, то ориентация будет разрешена однозначно.

Зная ориентацию одной системы координат относительно другой становится возможным переводить измерения из системы координат устройства в глобальную. А знания об ускорениях в глобальной системе координат позволят путем интегрирования восстановить скорость и получить информацию об относительном местоположении.

Гироскоп

Гироскоп позволяет измерить скорость вращения устройства, соответственно для того, чтобы привести скорость к углу поворота мы должны её интегрировать. С этим положением связана основная проблема ориентации только при помощи гироскопа — из-за постоянного интегрирования не совсем точных измерений угловых скоростей, вызванных смещением нуля или температурными эффектами, мы получим дрейф ориентации, или, другими словами, она будет "уплывать" от истинного значения.

Преимущество использования всех трех датчиков в фильтре ориентации кроется в том, что:

-

Благодаря измерениям гироскопа становится возможной одновременное подавление скачков ориентации с сохранением реактивности фильтра, фактически мы получаем аналог низкочастотного фильтра без какой-либо задержки, при визуализации наблюдается "плавность" при вращении объекта. Хороший фильтр для быстрого старта — фильтр Мадвика, но на мой взгляд, еще более интуитивным является фильтр Махони, так как в нем ошибка ориентации рассчитывается не с помощью градиента, а путем простого векторного умножения.

Подобные фильтры можно использовать и для объединения измерений пар датчиков. Например, на следующем рисунке показан результат оценки высоты с использованием фильтра Калмана, где в качестве измерений используются данные об атмосферном давлении, а в качестве внешнего воздействия — измерения акселерометра. Кстати на хабре есть подобное решение, там акселерометр и барометр используют для стабилизации высоты квадрокоптера.

Как можно еще использовать данные от инерциальных датчиков?

Помимо традиционной и хорошо изученной задачи определения ориентации устройства, инерциальные датчики могут использоваться для:

-

Сбора данных о магнитной карте помещения. Пример такой карты приведен на рисунке ниже. Видно, что в различных частях здания изменяется не только магнитуда магнитного поля (в мкТл), но и направление вектора магнитной индукции (обозначено розовой линией). Такую карту можно использовать для уточненного позиционирования объекта в дополнении к традиционным картам радиосигнала.

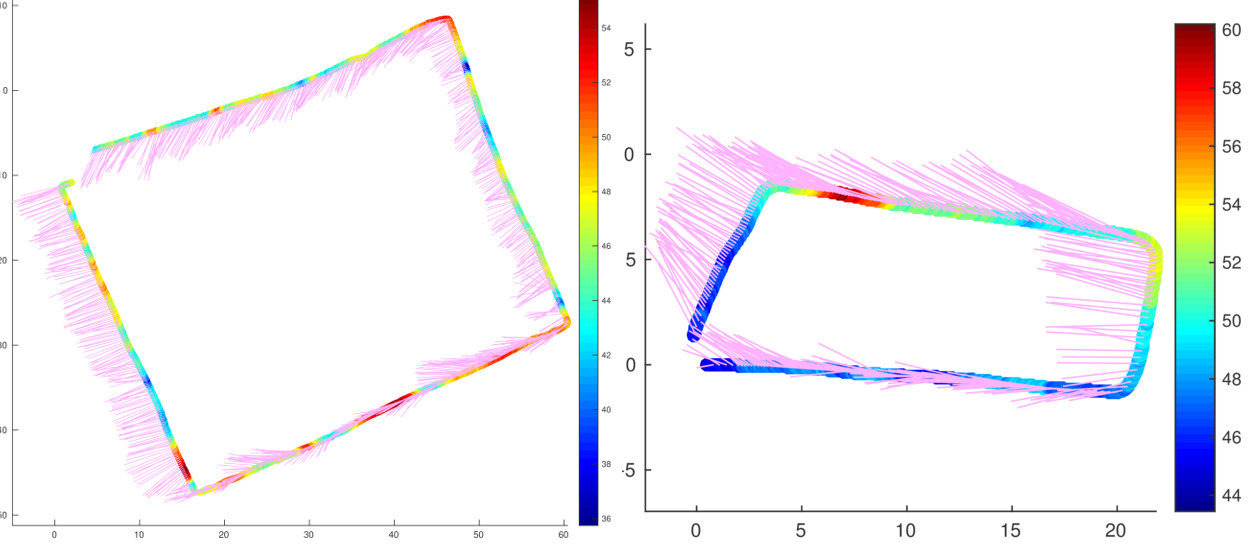

Восстановления траектории движения объекта. Таким объектом может быть пешеход или автомобиль. В отдельных случаях, например при креплении устройства на ноге и предварительной точной калибровке датчиков можно добиться ошибки возврата в точку начала движения, не превышающую десятков сантиметров для длины пути превышающей 100 метров. Пример восстановленной траектории методом ZUPT(при сбросе ошибки в периоды неподвижности), дополненным измерениями датчика атмосферного давления приведен на следующем рисунке (траектория движения включала в себя проход по коридору, спуск по лестнице, еще один проход и подъем на лифте). Подобный метод уже упоминался на хабре здесь.

При произвольном креплении устройства на теле человека ошибка возврата к исходной точке, как правило, куда больше и составляет 15-20% от пройденной дистанции. Такое её значение обусловлено, во-первых, ошибкой в определении длины шага, а во-вторых, ошибкой в определении направления движения.

В будущих статьях планируется раскрыть темы того, как работать с инерциальными датчиками — обсудить способы их калибровки (хотя это уже и обсуждалось на хабре), посмотреть на существующие способы восстановления траектории движения человека, изучить подходы к детектированию и устранению возмущений магнитного поля, а также обсудить архитектуру встроенного ПО для своевременного таймштампирования и обработки их измерений.

В данной статье рассматриваются базовые принципы построения измерительной части системы постоянного мониторинга инженерных конструкций (СМИК) высотных зданий различного назначения, рассмотрены основные типы применяемых датчиков, применяемых в системах в системах мониторинга строительных конструкций высотных зданий.

В соответствии с ГОСТ Р 22.1.13-2013 система мониторинга инженерных (несущих) конструкций, опасных природных процессов и явлений — это подсистема СМИС, осуществляющая в режиме реального времени контроль изменения состояния оснований, строительных конструкций зданий и сооружений; сооружений инженерной защиты, зон схода селей, оползней, лавин в зоне строительства и эксплуатации объекта мониторинга в целях предупреждения чрезвычайных ситуаций.

Типовая система СМИК высотного здания как правило состоит из нескольких измерительных подсистем:

- подсистема измерения механических напряжений и деформаций несущих стен и колонн, ферм и других элементов строительных конструкций, в которых сконцентрированы механические напряжения;

- подсистема измерения кренов и углов наклона основания и ядер жёсткости;

- подсистема измерения собственных частот и декрементов затухания колебаний строительных конструкций

Рассмотрим кратко построение каждой из этих подсистем и типы датчиков, применяемых на практике.

Подсистема измерения деформаций несущих элементов строительных конструкций

Подсистема измерения деформаций состоит из датчиков деформаций, установленных одиночно или попарно и контролирующих деформации растяжения сжатия и/или деформации изгиба.

Выбор места установки датчиков деформации зависит от конструктивных особенностей здания, объемно-пространственной структуры, типа и способа построения несущего каркаса, высотности. К универсальным базовым принципам выбора мест размещения можно отнести следующие:

— датчики деформации сосредотачиваются на одной высотной отметке, в местах наибольших напряжений. Обычно, это нижний этаж и этажи, где толщина несущих конструкций (стен или колонн) уменьшается. Выбор горизонтальных сечений обусловлен тем, что знать распределение напряжений в горизонтальном сечении важнее, чем в вертикальном. Кроме того, картина распределения напряжений по горизонтали (на одном этаже) более качественно фиксирует неравномерности опирания конструкции.

-датчики деформации размещаются в местах наибольшей концентрации механических напряжений, предварительно определенных моделированием, необходимо избегать мест размещения датчиков в узлах строительных конструкций, одновременно испытывающих напряжения в нескольких направлениях.

-при измерении деформации растяжения-сжатия достаточно установить одиночный датчик, при необходимости измерении деформаций напряжения-сжатия при наличии одновременно изгибных деформациях элемента строительных конструкций устанавливается два датчика с двух сторон оси симметрии элемента, вдоль направления деформации растяжения-сжатия и перпендикулярно направлению измеряемой деформации изгиба.

-необходимо избегать мест размещения датчиков, освещаемых прямыми солнечными лучами, т.к. локальный нагрев будет приводить к расширению материала элемента строительных конструкций в месте установки датчика и как следствие, изменению показаний датчика при отсутствии фактических изменений напряженно-деформированного состояния самой строительной конструкции.

На практике в системах мониторинга строительных конструкций применяются датчики деформации на основе пленочных тензорезисторов или струнные датчики деформации.

Датчики деформаций на основе пленочных тензорезисторов состоят двух или четырех тензорезисторов, наклееных на рабочее тело, включенных по полумостовой или мостовой схеме. Мостовая схема тензодатчика образована рабочей парой тензорезисторов и парой компенсационных тензорезисторов, расположенных рядом с рабочим на ненагруженной пластине или наклеенных на рабочее тело, но перпендикулярно направлению силы, вызывающей деформацию.

Благодаря жесткому креплению к поверхности объекта мониторинга, деформация объекта мониторинга приводит к деформации рабочего тела датчика и наклеенных на него пленочных тензорезисторов.

Основным достоинством таких датчиков является относительно невысокая стоимость и неприхотливость. Основным недостатком датчиков данного типа является его высокая конструктивная жесткость. В зависимости от конструктивного исполнения рабочего тела датчика деформации восстанавливающая сила противодействия датчика растяжению или сжатию может находится в диапазоне от нескольких сот до нескольких тысяч ньютон для датчиков, рабочее тело которых конструктивно выполнено в виде пластины. Эта сила деформирует крепление датчика, приводит к проскальзыванию датчика в креплении, что существенно увеличивает погрешность измерений деформаций. Увеличение прочности крепления приводит к увеличению неопределенности измерительной базы датчика и как следствие большой погрешности измерений.

Перечисленных недостатков лишены струнные датчики деформации. Восстанавливающая сила струнного датчика деформации как правило не превышает нескольких десятков ньютон. Датчики данного типа могут быть закреплены на поверхности точечной сваркой или приклеены к объекту мониторинга. Струнные датчики имеют малый собственный дрейф нуля и низкую дополнительную температурную погрешность, просты в монтаже и долговечны.

Основным недостатком датчиков данного типа является относительно высокая стоимость датчика.

Принцип действия струнного датчика основан на изменении частоты колебаний струны в зависимости от силы ее натяжения. Колебание струны возбуждается импульсом тока в катушке возбуждения. После возникновения устойчивого колебания, струна сама начинает индуцировать переменный ток в катушке, частота которого измеряется вторичным прибором струнного датчика.

Подсистема измерения кренов, углов наклона элементов строительной конструкции

Подсистема измерения кренов и углов наклона состоит из двухкоординатных инклинометров (датчиков угла наклона), устанавливаемых на фундаментную плиту и этажах по всей высоте здания. В зависимости от высотности здания инклинометры устанавливают через каждые шесть-десять этажей. Количество и места установки датчиков выбираются таким образом, чтобы получить максимально наглядную картину изгибов здания и визуализировать ее с достаточной степенью достоверности. Инклинометры, установленные на фундаментной плите, позволяют контролировать неравномерность осадок при работе конструкции как по второму, так и по первому предельным состояниям.

Вопрос выбора типов инклинометров стоит несколько острее, чем в случае тензодатчиков. В настоящее время на рынке средств измерений угла наклона появляется все больше инклинометров, использующих технологию MEMS. Неоспоримыми преимуществами датчиков с первичными преобразователями на базе MEMS-микросхем является их низкая стоимость, надежность и малые габариты.

При всей привлекательности первичные преобразователи на базе MEMS имеют несколько существенных недостатков – большой диапазон измерений углов наклона в 5-15 градусов приводит к большой погрешности измерения угла наклона, временной и температурный дрейф, который может достигать нескольких процентов от диапазона.

Компании-производители MEMS-микросхем и сборок на их основе постоянно совершенствуют технологию, повышая точность измерений углов наклона, но на данном этапе развития технологии погрешность измерения инклинометров на основе MEMS — преобразователей остается слишком высокой для задач долговременного мониторинга строительных конструкций.

Подсистема мониторинга основных форм колебаний строительных конструкций

Радикальным решением проблемы передачи данных с акселерометров по цифровым линиям является перенос вычислений спектральной плотности мощности, определение основных параметров колебаний на электронный блок акселерометра. В этом случае объем передаваемой информации по цифровым линиями сокращается в сотни раз и ограничивается лишь передачей медленно меняющихся спектров и параметров основных форм колебаний. При таком объеме передаваемых данных передача возможна на минимальных скоростях на большие расстояния. При этом существенно возрастают требования к производительности микроконтроллера и объем внутренней памяти электронного блока акселерометра.

Точность тензоизмерений Максимальная нагрузка на тензодатчик зависит от конструкции: существующие системы имеют пределы взвешивания от нескольких грамм до сотен тысяч тонн. При этом обеспечивается минимальная чувствительность к колебаниям температуры за счет схемотехнических решений. В современных тензодатчиках используется двойной мост (мост Кельвина), что позволяет снизить ошибки нелинейности… Читать ещё >

Датчики в строительстве ( реферат , курсовая , диплом , контрольная )

Для проведения качественных строительных и ремонтных работ во все времена строители использовали различные измерительные приборы, ведь только они могли указать невидные человеческому глазу изъяны той или иной конструкции, неровности поверхности, уровень жидкости и т. д. И если раньше речь шла о примитивных механических приспособлениях, то в наши дни на помощь современным строителям приходит высокотехнологичное оборудование и измерительные приборы, существенно упрощающие их работы и делающие ее результаты более качественными.

1. Обзор некоторых специфических современных электронных датчиков

1.1 Щелемеры

Используются для измерения перемещений бетонных конструкционных массивов, а также контроля динамики деформации трещин в кирпичной или каменной кладке, бетонных сооружениях или горной породе.

Рис. 1. Щелемеры электронный датчик щелемер В зависимости от требований к контролируемым параметрам, щелемеры могут устанавливаться в одно, двух и трехосном исполнении с диапазоном контроля от 2 до 250 мм.

Достаточно важно производить контроль состояния основных стыков и сочленений конструкций, технологических швов, а также раскрытия трещин, так как эта информация напрямую отражает нарушение структурной целостности конструкции. Зачастую необходимо контролировать и перемещения конструктивных элементов относительно друг друга.

Наблюдение за наиболее важными сочленениями и стыками, а также контроль раскрытия трещин и перемещений элементов конструкции осуществляется при помощи измерителей стыков и экстензометров с различными принципами регистрации (механическим, электрическим).

В общем виде, приборы измеряют расстояние между двумя контрольными точками, которые располагаются (обычно при помощи анкерного крепления) на обеих сторонах стыка, шва или трещины. Если необходимо производить контроль перемещений в двух (вертикально, горизонтально) или более направлениях, то устанавливается система датчиков, расположенных в разных плоскостях.

Ленточный экстенсометр Ленточный экстензометр создан для точных измерений расстояния между двумя, постоянно установленными, опорными точками. Данный тип датчиков применяется для мониторинга конвергенции обделок туннеля, смещения элементов конструкции относительно друг друга, а также в шахтах, подземных выработках и кавернах. Прибор представляет собой стальную съемную измерительную ленту, с равномерно расположенными перфорационными отверстиями, в легком корпусе из алюминия и нержавеющей стали с внешним пневматическим натяжным устройством и циферблатным индикатором. Ленточный экстензометр дает постоянное натяжение ленты и точные показания, снимаемые с циферблатного индикатора. Портативный натяжной блок обеспечивает нужное усилие натяжения для регулирования натяжения ленты при измерениях.

Рис. 2. Ленточный экстенсометр Технические характеристики оборудования:

Диапазон измерений 30 м Индикатор цифровой 5-разрядный ЖКД, высота 6 мм Диапазон индикатора 100 мм Разрешение индикатора 0,01 мм Повторяемость ±0,1 мм Ширина ленты 13 мм Деления шкалы ленты 25 мм Диаметр корпуса 60 мм Общая длина 870 мм Рабочая температура 0°C… +40°C

Струнный трещиномер Струнный трещиномер применяется для контроля изменений расстояния между двумя контрольными точками, расположенными на расстоянии до 30 м друг от друга. К типичным применениям относятся измерения больших смещений, связанных с оползнями, контролем скальных массивов, трещин в каменных кладках и наблюдением за разломами. Проволочный щелемер включает в себя: корпус преобразователя из нержавеющей стали, в котором размещены электронный датчик поворота с устройством натяжения проволоки с величиной хода 2 м. Корпус преобразователя комплектуется оцинкованной крепежной платой; комплект репера — в виде рым-болта с распорным анкером.

Рис. 3. Струнный трещиномер Технические характеристики оборудования:

Механический диапазон 2000 мм Чувствительность 0,03 мм Точность ±1 мм Повторяемость ±0,03 мм Выходной сигнал 4−20 мА Питание 12−24 В постоянного тока Рабочая температура -20°C… +60°C

Диаметр проволоки 2 мм Максимальное натяжение проволоки 8 кг Длина базы до 30 м Корпус датчика 300×200×185 мм Щелемеры и измерители стыков Щелемеры и измерители стыков применяются для мониторинга поверхностных трещин и стыков в бетоных конструкциях и скальных породах. Комплект прибора включает корпус датчика и цель, оборудованные винтовыми анкерными болтами. Как правило, анкеры закрепляются на противоположных сторонах стыка (трещины). Преобразователь смещения, смонтированный в корпусе датчика, устанавливается поперек стыка или трещины, позволяя измерять изменения расстояния между анкерами.

Возможно совмещение нескольких датчиков в систему CRID, которая состоит из четырех миниатюрных щелемеров, подключенных сигнальным кабелем к малогабаритному регистратору, питаемому от батарей, для автоматического сбора данных о перемещениях в различных плоскостях.

Рис. 4. Щелемеры и измерители стыков Технические характеристики оборудования:

Тип сенсора струнный преобразователь Пределы измерений 10, 25, 50, 100, 150 мм Разрешение 0,01 мм Полная точность и т. д.

2.1 Термометры сопротивления (ТС)

Различают проволочные и полупроводниковые (15, "https://referat.bookap.info").

а) Проволочные ТС . Принцип действия основан на изменении сопротивления проводников при изменении температуры по зависимости:

Rt — сопротивление проводника при t 0 C

R0 — сопротивление проводника при t= 0 C

— зависит от материала датчика В качестве материала примем Cu или Pt в виде проволоки = (0,01−0,1) мм, покрытый изоляцией и наматываемый на каркас из слюды, кварца и др. диэлектриков.

Медные ТС (ТСМ). Предел изменяемых t = (0 — 180) 0 С Платиновые t = (0 — 800) 0 C

Основная характеристика данных датчиков при изменении t на 1 0 С

Рабочая длинна l = (70 — 1000) мм Данные датчика присоединен к вторичным проборам, образуя вторичная цепь. Вторичные приборы: логометры, (измерители сопротивления), а также автоматически уравновешивающие мосты. Датчик включается в одну из плеч мостов системы.

2.2 Полупроводниковые термосопротивления (термисторы)

Полупроводники занимают место между проводниками и диэлектриками. Имеет отрицательный температурный коэффициент. Сопротивления, т. е. с увеличением температуры сопротивление проводника уменьшается.

Rt — сопротивление проводника при Т, К.

А — коэффициент (от материала проводника) Основные характеристики:

1 — температурный коэфф

3 — мощность рассеивания — мощность которая рассеивается от датчика в ОС, не вызывая его нагрева.

Полупроводниковые датчики называются термисторами. Tв характеризует инерционные свойства термистора.

Каждая характеристика соответствующее установившейся Т С. Имеет два выраженных участка: 1 — линейная часть. По этому участку ток, протекает по термистеру, небольшой, не вызывает нагрев, т. е. вся Е выделяется в ОС. Сопротивление зависит от U. На (1) термистор используется в качестве датчика температуры.

При дальнейшем протекании тока, нагрев термистера увеличивается, т. е. уменьшается U.

На этом участке термистор применяется в качестве 2-х позиционного регулятора.

Область применения термистора обширна: в схемах компенсации (ввиду маленьких растворов), в качестве 2-х позиционных регуляторов.

Выпускают: ММТ-1, 4, 5, 11

Покрыты эмалевой краской, применяют в сухих неагрессивных средах. Т = (0 — 120) 0 С.

КМТ-1 помещается в защищенную металлическую капсулу — измерение t в жидкости, газообразных, агрессивных средах, находящихся под давлением.

Достоинство: малые габариты.

Недостатки: значительная погрешность измерения t.

2.3 Термопары

Принцип действия основан на термоэлектрическом эффекте: при соединении 2-х разнородных проводников в замкнутую цепь (места соединения называются спаями). При нагревании одного из спаев по данной цепи протекает ток, вызванный термоЭДС.

Разные проводники содержат различное число электронов. При нагревании спая электродов электронов перетекают из того проводника, где их больше, туда, где их меньше.

ЭДС ТП зависит не только от разных t спаев, но и от их абсолютного значения.

Оснавная характеристика — коэффицент б *100%

Применяется t градуировки холодная спая 20 0 С. Основная погрешность показаний ТП связанная с отклонением температуры холодных спаев, которая присоединится ко 2-ому прибору, от данной температуры.

Для устранения погрешности применяют специальные схемы ЭДС данных холодных спаев.

Применяется мостовая схема, имеется 4 плеча, в каждом из которых включены соответствующие сопротивления R1, R2 — постоянного сопротивления, величины которых не зависят от t. Rt — термосопротивление, не зависящее от t. R3 — потенциометр.

Данный мост имеет 2 диагонали: 5−6 — питающая диагональ, включающая источник постоянного тока, 3−4 — измерительную диагональ Когда мост уравновешен, U измерительная диагональ U=0. Условие равновесия моста определяется следующим соотношением: равенство произведений сопротивлений противоположных плеч При увеличении температуры холодных спаев увеличение Rt приводит к разбалансированию моста. В измерительной диагонали возникает U.

Параметры данного моста так, чтобы U, возникающее в измерении диагонали было равно изменению ЭДС холодных спаев и направлено навстречу ему, т. е.

е2 — отклонение ЭДС холодных спаев от ЭДС его градуировки В качестве материалов электродов ТП применяют Pt, ее сплавы, сплавы др. металлов.

Конструкция ТП изготавливают в виде проволоки, изолированную друг от друга кварцевыми или фосфорными трубочками и помещенную в защитно-металлический кожух.

2.4 Принцип работы тезодатчика

Работа тензодатчика основана на простых принципах механики. Если на механическую конструкцию действуют внешние силы, она изменяет свою форму таким образом, чтобы противостоять воздействию этих сил. Такие изменения могут быть значительными и явными, как в случае изгиба удочки при вытаскивании пойманной рыбы или могут быть микроскопическими, например — прогиб большого моста при проезде по нему автомобиля. Если в данной металлической конструкции сделать небольшое отверстие, оно будет деформироваться в эллипс при деформации самой конструкции, прямо пропорционально приложенной к конструкции силе. Если в это отверстие вклеить пленочный тензорезистор, можно с большой точностью измерить эту деформацию или нагрузку. Таким образом, тензорезистор эффективно превращает всю конструкцию в датчик для измерения силы, нагрузки или положения.

Точность тензоизмерений Максимальная нагрузка на тензодатчик зависит от конструкции: существующие системы имеют пределы взвешивания от нескольких грамм до сотен тысяч тонн. При этом обеспечивается минимальная чувствительность к колебаниям температуры за счет схемотехнических решений. В современных тензодатчиках используется двойной мост (мост Кельвина), что позволяет снизить ошибки нелинейности, повторяемости и гистерезиса. Определенная степень тщательности должна быть обеспечена при выборе места установки и в процессе самой установке датчиков в конструкцию (устройство). Необходимо учитывать, что на точность полученной системы влияют количество датчиков, нагрузка на каждый датчик, материал самой конструкции. Отметим, что минимального уровня ошибок можно достичь только при правильной инсталляции датчиков в конструкцию.

Срок службы тензодатчиков Тензодатчики для производств бетона изготавливаются из нержавеющей стали и полностью герметичны (IP68), что обеспечивает их длительную эксплуатацию практически в любых внешних условиях, включая высокую температуру, прямое попадание воды, снег, туман, высокую влажность и прямые солнечные лучи. Диапазон рабочих температур — от -40° до 80 °C, с минимальными температурными изменениями характеристик. Используя соответствующий вторичный прибор, тензоизмеритель, с помощью тензодатчиков можно измерять вес, деформацию, объем и другие физические параметры.

Расчет выходного сигнала На уровень выходного сигнала датчика, установленного в конструкцию влияет множество факторов. Для получения надежной оценки уровня выходного сигнала необходимо выполнить простые вычисления на базе изменения максимальной нагрузки внутри конструкции и в области поперечного сечения элемента или балки, в которой установлен тензодатчик.

Минимальный выходной сигнал Необходимо убедиться, что датчик воспринимает достаточные нагрузки во всем рабочем диапазоне для обеспечения достаточного и применимого уровня сигнала. Практическое правило: тензодатчик должен подвергаться изменениям нагрузки на единицу площади поперечного сечения не менее 15Н/мм2 для стали (5Н/мм2 для алюминия).

Максимальный выходной сигнал Как правило, несущие конструкции действующих объектов в нормальных рабочих условиях не могут подвергнуть встраиваемый датчик чрезмерным нагрузкам, которые приведут к его повреждению. При встраивании датчика в металлические элементы конструкции необходимо, чтобы изменение нагрузки на единицу площади поперечного сечения не превышало 75Н/мм2 для стали (25Н/мм2 для алюминия).

Тензометрические датчики подразделяются:

по типам (балочные, S-образные, таблеточные, сдвоенная балка и т. п. );

по максимальной нагрузке (от нескольких грамм до десятков и сотен тонн);

по чувствительности (1.2.3 mV выходного сигнала на 1 V питающего напряжения);

по классу точности (количество поверочных интервалов) и т. д.

Классификация тензодатчиков по области применения:

тензодатчики для С/Х оборудования;

тензодатчики для прокатных станов;

тензодатчики для штамповочных прессов;

тензодатчики для автопогрузчиков;

тензодатчики для контроля износа оборудования;

тензодатчики для охранных систем;

тензодатчики для измерения нагрузок в конструкциях;

тензодатчики для измерения моментов;

тензодатчики для взвешивания емкостей;

тензодатчики для монорельсовых весовых систем;

Вывод

Рассмотрев различные типы электронных датчиков которые используются в строительной сфере можно сделать следующий вывод:

Современное строительство уже не может обойтись без электроники, которая позволяет не только производить замеры необходимых для строительства параметров, но и увеличивать сроки эксплуатации сооружений, выявлять дефекты и разрушения строительных объектов, увеличить точность сооружаемых объектов (так например датчики GPS навигации позволяют с точностью до 10 см. определять местоположение объекта), измерить, зафиксировать и улучшить процессы твердения стройматериалов и многое другое…

электронный датчик щелемер

3. Трофимов Н. А. , Лаппо В. В. Измерение параметров теплофизических процессов в ядерной энергетике. — М.: Атомиздат, 1979.

4. Шефтель И. Т. Терморезисторы . М.: Наука, 1973.

5. Велшек Я. Измерение низких температур электрическими методами. М.: Энергия, 1980.

6. Политехнический словарь / А. Ю. Ишлинский и др. — 3 изд., перераб. доп. — М.: Советская энциклопедия, 1989. — С. 523.

Читайте также: