Гидроабразивная обработка металла реферат

Обновлено: 02.07.2024

Данная технология основана на разрезке материалов водяной струей под сильным давлением (поэтому часто вместо термина "гидрорезка" употребляют "водорезка"). Она подходит даже для очень хрупких, крошащихся материалов (например, стекла). Гидрорезка также применяется и для материалов плотных или большой толщины (резка гранита, камня, плитки и металла). Водорезка - гидроабразивная резка без применения абразива. Она применяется в электронной, пищевой, автомобильной промышленности и др.

Прикрепленные файлы: 1 файл

Гидроабразивная резка.pptx

Данная технология основана на разрезке материалов водяной ст руей под сильным давлением (по этому часто вместо термина "ги дрорезка" употребляют "водорезка"). Она подходит даже для очень хр упких, крошащихся материалов (например, стекла). Гидрорезка также применяется и для материалов плотных или бо льшой толщины (резка гранита, камня, плитки и металла). Водорезка - гидроабразивная резка без прим енения абразива. Она применяется в электронной, пищевой, автомобильной промыш ленности и др.

Метод гидроабразивной резки ме таллов и материалов существует уже около 20 лет. Суть метода проста. Основой принципа гидроабразивн ой резки является способ разде ления металлов и материалов с помощью водяной струи высокого давления.

Технологию резки металла водой часто сравнивают с такими способами резки металлов, как лазерная и плазменная резка. В этой связи необходимо сказать, что плазменная и лазерная резки и методика гидроабразивной резки различаются принципиально, т.е. не только количественно, но в первую очередь качественно. Обеспечиваемые при резке водой точности реза в сочетании с холодным характером реза и полным отсутствием как механического, так и термического влияния на зону резки (что особенно важно при резке титана) дают уникальные возможности по шаблонной резке материалов. Методом гидроабразивной резки можно обработать с высокой точностью и производительностью самые твердые материалы, а также различные их комбинации.

Метод гидроабразивной резки в высшей степени универсален в том смысле, что позволяет обрабатывать с одинаковой точностью и большие и малые детали с различной неплоскостностью.

Диапазон возможных скоростей гидроабразивной резки (т.е. фактически регулируемый диапазон скоростей передвижения режущей головки над столом) колеблется от 1 до 10000 мм в минуту, что делает возможным качественную и точную резку на одной и той же установке деталей самых разных размеров и толщин.

Гидроабразивная резка является сегодня наиболее эффективным, гибким, экологически чистым и энергосберегающим методом. Благодаря своим качествам: простоте метода, точности, универсальности и дешевизне, прогрессивная технология гидроабразивной резки находит все более широкое применение во всем мире, а в последние годы успешно зарекомендовала себя и в России.

Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц основного (разрезаемого) материала скоростным потоком ударяющихся и скользящих по поверхности реза твердофазных частиц. Устойчивость истечения и эффективность воздействия двухфазной струи обеспечиваются оптимальным размером частиц, равным 10-30% диаметра режущей струи. В качестве абразива обычно используют порошки твёрдосплавных сплавов, карбидов, окислов. Выбор абразива зависит от вида и твердости разрезаемого материала. Так, для высоколегированных сталей и сплавов титана применяют особо твердые частицы граната, для стекла - соответствующие фракции обычного песка, для пластмасс, армированных стекло- или углеродными волокнами - частицы силикатного шлака. Благодаря особенностям процесса гидроабразивной резки обеспечивается очень малая ширина реза и незначительное количество материала, идущего в отходы, а также высокое качество поверхности реза, приближающееся к качеству грубого фрезерования.

Номенклатура материалов, для резки и обработки которых применима современная технология гидроабразивной резки, почти неограниченна. Эффективность гидроабразивной резки различных классов легированных сталей и сплавов значительно выше по сравнению с процессами лазерной и плазменной резки и практически сопоставима с газокислородной резкой низкоуглеродистых конструкционных сталей. Гидроабразивная струя успешно режет стали с упрочняющими покрытиями; при резке мягких металлов и композитов иногда требуется последующая очистка поверхности реза от застрявших частиц абразива.

Кроме резки, применение высоконапорных гидроабразивных струй в отдельных случаях целесообразно для снятия фасок на крупных машиностроительных деталях, для подготовки кромок под сварку и удаления дефектных участков швов под их последующую заварку. Прогрессивная технология гидроабразивной резки имеет несомненную перспективу применения в современном заготовительном и металлообрабатывающем производствах. Учитывая определенную сложность оборудования для гидроабразивной резки и условий его эксплуатации, данная технология в настоящее время получает растущее применение в основном в таких отраслях, как авиастроение, судостроение, специальное машиностроение и производство листового стекла.

Без абразива (водоструйная резка) производят резку таких мягких материалов, как пластмассовая плёнка, кожа и текстильные ткани. С присадкой абразивов вырезают заготовки из твердых и хрупких материалов типа высоколегированных сталей, алюминия, керамики и стекла.

Особенно часто водоструйная резка применяется для осуществления следующих технологических операций:

- Машиностроение и металлургия – раскрой листа, снятие фасок на крупных машиностроительных деталях для подготовки кромок под сварку и удаления дефектных участков швов под их последующую заварку, удаление окалины, наплывов, отеков.

- В оборонной промышленности – утилизация устаревших образцов вооружений (разрезание корпусов ракет, боевой техники, судов и подводных лодок), разрезание корпусов снарядов и вымывание взрывчатых веществ.

- В электронной промышленности – разрезание электронных плат (применение водоструйной технологии позволило достичь размера пропила до 0,1 мм и обеспечить отсутствие пыли, а также решить проблему расслоения материала), снятие слоя с корпусов микросхем.

- В автомобильной промышленности – резание фальш-потолков, ковриков, приборных досок, бамперов из пластика.

- В строительстве – резка бетонных и металлических конструкций для их последующего демонтажа, расчистка швов, производство сложных контуров в мраморе и граните (узкий пропил позволяет создавать инкрустации при изготовлении декора).

- В пищевой промышленности – резка продуктов глубокой заморозки, различных плотных пищевых продуктов, шоколада.

- Координатный стол

- Электрошкаф с ЧПУ

- Электрошкаф управления насосом

- Емкость для абразива

- Насос высокого давления

- Насос предварительного нагнетания

- Емкость для очистки воды (для УГР-3, УГР-ЗД и УГР-ЗДС)

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Принцип работы гидроабразивной резки.

Вода, сжатая одним из основных компо нентов системы, насосом-мульти пликатором, до давления 4000 бар, проходит через водяное со пло, образующее струю диаметро м около 0,2-0,35 мм, которая попадает в смесительну ю камеру. В смесительной камере происход ит смешивание воды с абразивом (гранатовым песком) и далее проходит через второе, твердосплавное сопло с внутрен ним диаметром 0,6-1,2 мм. Из этого сопла струя воды с аб разивом выходит со скоростью о коло 1000 м/с и попадает на поверхность разрезаемого материала. После раскроя, остаточная энергия ст руи гасится специальной водяно й ловушкой.

Конструкция установки гидроабразивной резк и

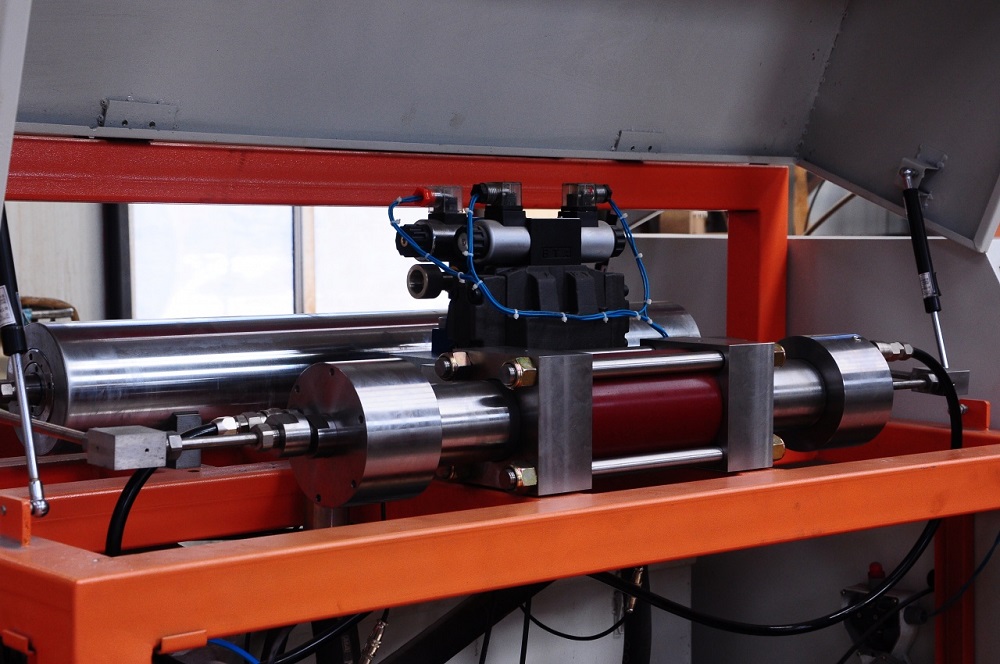

Насос высокого давления (НВД)

Предназначен для сжатия рабочей жидкости до требуемого давления, которое обеспечивает создание сверхзвуковой струи жидкости как режущего инструмента. Разработана универсальная гидр авлическая схема, где в качестве усилителя давления используется специальный мультипликатор двухстороннего действия.

Режущая (струйная) головка

Осуществляет окончательное фо рмирование высоконапорной тонк ой струи как режущего инструме нта. Конструктивные особенност и струйной головки (взаиморасп оложение деталей, характер их соединения и герметизация), оказывая влияние на гидродинам ические характеристики и компа ктность формируемой струи, опр еделяют качество и надежность ее работы. Формирование сверхзвуковой стр уи жидкости как режущего инстр умента осуществляется с помощь ю сопла. Обычно сопла изготавл иваются из искусственных камне й – сапфира, алмаза, корунда. Их стойкость составля ет 250-2000 часов.

Режущая поворотная головка для УГР-1 (5-координатная)

Режущая головка для УГР-3, УГР-3Д, УГР-3ДС (3-координатная)

Предназначен для размещения заготовок, приема водоабразивной струи и отходов резки, а также позиционирования режущей головки в процессе реза. Покрытие стола полностью защищает его от влияния воды и абразивного материала. Жесткая сварная конструкция формирует раму стола. Асинхронные серводвигатели посредством зубчатой передачи приводят в движение шасси. Каждая ось X, Y, Z снабжена своим собственным приводом.

Возможно проектирование стола любого размера. Точность позиционирования - 0,1 мм, скорость движения - до 35 м/мин.

Используемая в установках гидроабразивной резки УГР система ЧПУ относится к классу CNC с применением исполнительных механизмов с аналоговым управлением (УГР-3, УГР-ЗД, УГР-ЗДС) и CAN интерфейсом (УГР-1).

Система подачи абразива

Включает в себя абразивный бункер под давлением с емкостью загрузки 100кг абразива, гибкие шланги, мини-бункер, установленный рядом с режущей головкой, и устройство дозирования. В качестве абразива используется гранатовый концентрат.

Система удаления шлама (СУШ)

На установках УГР-3, УГР-ЗД и УГР-ЗДС рекомендуется для облегчения очистки ванны координатного стола от обработанного абразива и мелких остатков разрезаемого материала. Без системы очистка производится один раз в месяц, с использованием системы – примерно один раз в 2 месяца.

Схема установки гидроабразивной резки

Основные преимущества гидроабразивной резки.

Отсутствие теплового воздейств ия. Генерируемое в процессе резания тепло мгновенно уносится водой. В результате не происходит заметного повышения температуры в заготовке. Эта характеристика является решающей при обработке особо чувствительных к нагреву материалов. Небольшие сила (1-10ОН) и температура (+60. +90 С0) в зоне резания исключают деформацию заготовки, оплавление и пригорание материала в прилегающей зоне. Заметим, что ни одна технология, кроме гидроабразивной резки, не может обеспечить отсутствие термического влияния на металл вблизи пропила.

Универсальность обработки. Жидкостно-абразивная струя особенно эффективна при обработке многих труднообрабатываемых материалов, таких как, например, титановые сплавы, различные виды высокопрочных керамик и сталей, а также композитных материалов. При гидроабразивной резке последних не создается разрывов в структуре материала, который сохраняет свои первоначальные свойства. Именно при помощи струи воды режутся различные сэндвич-конструкции.

Способность воспроизводить сложные контуры и профили. При абразивной резке можно воспроизводить сложные формы или скосы под любым углом. Струя жидкости по своим техническим возможностям приближается к идеальному точечному инструменту, что позволяет обрабатывать сложный профиль с любым радиусом закругления, поскольку ширина реза составляет 0,2-3,0 мм.

Хорошее качество поверхности. Можно получать финишную поверхность шероховатостью Rz 40-160, т.е. во многих случаях отпадает необходимость в дополнительной обработке.

Технологичность процесса. Рез можно начать в любой точке заготовки; при этом не нужно предварительно делать отверстие; ударная нагрузка на изделие минимальна, различные операции (например, сверление и резку) можно выполнять одним и тем же инструментом; низкое тангенциальное усилие на деталь позволяет в ряде случаев обойтись без зажима этой детали.

Экономичность процесса. Скорость резания – высокая (скорости резки различных материалов зависят от многих факторов, средние значения этих скоростей для различных материалов приведены в таблице "Рекомендуемые скорости гидроабразивной резки в зависимости от толщины материала"). Малая ширина реза позволяет экономить дефицитные материалы при их раскрое. Среднее потребление воды в абразивно-жидкостном режущем устройстве невелико – около 3,4 л/мин., несмотря на высокие давления использования (400 МПа и более). Использование относительно недорогих компонентов (вода и гранатовый песок в качестве абразива) делает процесс доступным.

Безопасность. Поскольку нет тепла, накапливаемого при абразивно-жидкостной струйной обработке, процесс взрыво- и пожаробезопасен. Отсутствует радиационное излучение, опасность вылета шлаковых или мелкодисперсионных частиц. Переносимая по воздуху пыль фактически устранена. Уровень шума колеблется в пределах 85-95 дБ.

Расходные материалы и запчасти.

Абразив: природный минеральный материал гранатовый концентрат (GMA 80 или 120 Mesh), используемый во всем мире для гидроабразивной резки. Указанный гранатовый концентрат является экологически чистым материалом и обладает уникальной твердостью и прочностью зерен. Расход абразива в зависимости от разрезаемого материала при использовании одной режущей головки находится в диапазоне от 50 г/мин. (для пластмасс) и 160-200 (для стекла) до 300-450 г/мин. (для стали).

Энергопотребление: 32 кВт для установки с одной станцией высокого давления.

Водопотребление: 3,4 л/мин. – максимальный расход воды на одну режущую головку.

Среднестатистическая стоимость минуты реза стальных заготовок с учетом затрат на замену запасных частей и абразив составляет 15,05 руб./мин.

Рекомендуемые скорости гидроабразивной резки в зависимости от толщины материала.

Примечание: максимальная толщина разрезаемых заготовок, полученных опытным путем: сталь и титан до 100 мм; стекло, мрамор, алюминий до 120 мм; пеноматериал до 150 мм.

Материал для резки (металл, камень, стекло, резина, поролон и т.д.), как правило, располагается на координатном столе. Координатный стол является второй составной частью установки гидроабразивной резки и позволяет перемещать режущую головку с высокой точностью в трех координатах. Над столом в направлении оси Х движется портал, на котором в свою очередь установлена тележка, двигающая в направлении оси Y, а на этой тележке установлена рабочая головка с режущим соплом, способная двигаться в направлении оси Z. Таким образом, режущее сопло может резать материал в трех координатах - Х, Y и Z, что позволяет обрабатывать с высокой точностью как плоские, так и объемные заготовки. Мы ведем разработки по увеличения возможности оборудования для резки водой в разных направлениях, например, создания пяти-координатной системы управления, возможности резания по кругу, например, трубы.

Технологию резки металла водой часто сравнивают с такими способами резки металлов, как лазерная резка металла и плазменная резка металла. В этой связи необходимо сказать, что плазменные и лазерные резки и методика гидроабразивной резки различаются принципиально, т.е. не только количественно, но в первую очередь качественно. Обеспечиваемые при резке водой точности реза в сочетании с холодным характером реза и полным отсутствием как механического, так и термического влияния на зону резки (что особенно важно при резке титана) дают уникальные возможности по шаблонной резке материалов. Методом гидроабразивной резки мы способны обработать с высокой точностью и производительностью самые твердые материалы, а также самые различные их комбинации.

Метод гидроабразивной резки в высшей степени универсален в том смысле, что позволяет обрабатывать с одинаковой точностью и большие и малые детали с различной не плоскостностью.

Диапазон возможных скоростей гидроабразивной резки (т.е. фактически регулируемый диапазон скоростей передвижения режущей головки над столом) колеблется от 1 до 30000 мм в минуту, что делает возможным качественную и точную резку на одной и той же установке деталей самых разных размеров и толщин.

Компьютерное обеспечение технологии резки водой позволяет программировать резку любых контуров, задаваемых в системах AutoCAD, CorelDraw и др. Области применения гидрорезки и гидроабразивной резки.С помощью водоструйной резки (гидроабразивная резка и гидрорезка) могут обрабатываться практически все материалы: бумага и картон, ткани, кожа и резина, стекло и керамика, гранит и мрамор, бетон и железобетон, все виды полимерных материалов, в том числе композиционные, фольгированные и металлизированные пластики, все виды металлов и сплавов, включая труднообрабатываемые - нержавеющие и жаропрочные стали, твердые и титановые сплавы.

Гидроабразивная резка: резка стекла: стекло - один из наиболее интересных материалов для применения гидроабразивной резки. Даже при хорошо известных трудностях, из-за хрупкости материала, гидроабразивная резка позволяет создавать немыслимые формы и контуры. Эта технология применяется в области мебельных компонентов, т.к. она позволяет вырезать даже очень сложные контуры. Применение, в котором гидроабразивная резка является абсолютным лидером, это резка специального стекла, как например, многослойного армированного стекла толщиной до 40 мм. резка металла: гидроабразивная резка предлагает огромное преимущество, заключающееся в том, что она не изменяет материал термически вблизи пропила; никакие другие инновационные технологии такого уровня, как лазерная резка, не имеют этого свойства.

Резка камня (резка гранита и мрамора), резка стекла и резка плитки. В этой области водоструйная резка часто используется для производства сложных контуров из плоских плит. Благодаря очень узкому пропилу, можно создавать инкрустации для производства декоративных и отделочных материалов. Прежде всего, промышленным способом можно производить то, что раньше могло быть сделано только при помощи техники оператора.

Резка композитных материалов: гидроабразивная резка не создает разрывов в структуре материала, который, таким образом, сохраняет свои свойства. Так что сейчас, водоструйная резка - это единственно возможное решение для резания некоторых из этих материалов.

Резка водой (без применения абразива - гидрорезка): Кожаная и обувная промышленность (резание подошв, передков ботинок т.д.). Электронная промышленность: резание электронных плат для цепей (применение водоструйной резки позволило достичь размера пропила до 0,1 мм и обеспечить отсутствие пыли, что сделало технологию резки водой победителем в этой области). Применение технологии гидрорезки также снизило проблему расслоения материала.

Автомобильная промышленность: резание фальш-потолков, ковриков и приборных досок, бамперов из пластика и др. Так как сложная форма этих изделий создается с применением высоких температур, обрезка контура их осуществляется с помощью режущей головки с 6-тью степенями свободы, которые позволяют головке выполнить сложный контур реза.

Пищевая промышленность, в особенности, резка продуктов глубокой заморозки, различных видов плотных пищевых продуктов, шоколада.

Резка бумаги, картона, тканей. Наибольшее применение гидроабразивная резка и гидрорезка находит в следующих областях промышленности:

Жилое и промышленное строительство – мозаика, плиты, плитка, твердая брусчатка, бетон, гипсовые блоки, изоляционные материалы, минеральные волокна. резка бетонных конструкций для их последующего демонтажа, расчистка швов и т. д. Гидроабразивная резка часто используется для производства сложных контуров в мраморе и граните (узкий пропил позволяет создавать инкрустации при изготовлении декора);

Стекольная промышленность – композиционное стекло, армированное стекло, оргстекло.

Производство оборудования – шестерни, отливки, компоненты, сделанные из высококачественной стали, меди, алюминия, титана и коррозиеустойчивых металлов.

Авиастроительная и аэрокосмическая промышленность – сплавы алюминия, титана, на хромо-никель-кобальтовой основе, а также композитные материалы, используемые для комплектующих самолетов и двигателей.

Оборонная промышленность - утилизация устаревших образцов вооружений (разрезание корпусов ракет, боевой техники, судов и подводных лодок), разрезание корпусов снарядов и вымывание взрывчатых веществ.

Деревообрабатывающая промышленность – ламинированные деревянные панели, шпон, твердая древесина.

Промышленность по производству пластмасс.

Тестильная промышленность - картон, бумага для печати, гофрированный картон.

Транспорт - внутренняя обшивка, выполненная из композитных материалов, диспетчерские щиты, пластиковая обшивка, защитное покрытие, зеркала заднего вида, прокладки.

Обработка композиционных материалов.

Электропромышленность - слюда, целлюлоза, композитная смола, печатные платы.

Пищевая промышленность - выпеченные изделия, фрукты, быстрозамороженные продукты и рыба.

Эти примеры показывают лишь часть бесконечно широкого диапазона применения технологии водоструйной резки (гидроабразивной резки и гидрорезки), наиболее универсальной среди существующих методов обработки резанием.

Преимущества резки водой (гидроабразивной резки и гидрорезки). Основными преимуществами метода гидроабразивной резки перед подобными методами (лазерная резка, плазменная резка, механическая резка) являются:Низкая температура реза. Генерируемое в процессе резания тепло практически мгновенно уносится водой. В результате не происходит заметного повышения температуры в заготовке. Эта характеристика является решающей при обработке особо чувствительных к нагреву материалов. Небольшие сила (1-100 Н) и температура (+60-+90oС) в зоне резания исключают деформацию заготовки, оплавление и пригорание материала в прилегающей зоне. Ни одна технология, кроме гидроабразивной резки, не может обеспечить отсутствие термического влияния на металл вблизи пропила.

Кромки среза не требуют дополнительной обработки. Т.к. область термовлияния на кромках обработанных деталей отсутствует, гидроабразивная резка позволяет вырезать детали со сложными профилями без дополнительной обработки поверхности реза и достаточно высокой производительностью.

Универсальность обработки. Возможность резать на одной установке самые разнообразные материалы;

Жидкостно-абразивная струя особенно эффективна при обработке многих труднообрабатываемых материалов, таких как, например, титановые сплавы, различные виды высокопрочных керамик и сталей, а также композитных материалов. При гидроабразивной резке последних не создается разрывов в структуре материала, который, таким образом, сохраняет свои первоначальные свойства.

Возможность резки самых разнообразных, в том числе и сверхтвердых материалов (высокопрочные сплавы, стекло, керамика, углепластики и другие композитные материалы и т.п.) с высокой скоростью.

Возможность фасонной резки достаточно толстых материалов: резка метала, резка бетона, в том числе с арматурой. При этом достигается достаточно высокая точность обработки - 0,1 мм при резке металлов больших толщин.

Возможность резки и обработки более широкого спектра материалов, и не только твердых. Так же легко и без деформации кромок среза режутся пористые и прозрачные материалы, пищевые продукты.

Возможность резки самых разнообразных сэндвич-конструкций, так называемых "сэндвичей", которые иными способами не режутся в принципе;

Возможность резки (без абразива) разнообразных мягких материалов - полиуретан, поролон, пластмассы и т. п.;

Возможность обработки сразу "под размер" достаточно больших деталей (до 2,2х4,0 м и даже более) с высокой точностью, что исключает необходимость последующей мехобработки;

Способность воспроизводить сложные контуры и профили.

Возможность резки криволинейных поверхностей с высокой точностью с использованием системы САD-CAM;

Резка может осуществляться в любых направлениях, по линии любой кривизны и сложности.

При высокоструйной обработке можно воспроизводить очень сложные формы или скосы под любым углом.

Струя жидкости по своим техническим возможностям приближается к идеальному точечному инструменту, что позволяет обрабатывать сложный профиль с любым радиусом закругления, поскольку ширина реза составляет 1,0-3,0 мм.

При резании хрупкого материала - стекла - гидроабразивная обработка позволяет создавать неповторимые другими технологиями формы и контуры; водоструйная технология не уступает алмазной резке, когда делаются прямые резы стекла, и тем более никакая другая технология не позволяет получать сложные контуры непосредственно в процессе резания.

Оборудование гидроабразивной резки особенно эффективно при выполнении фасонных резов, то есть при резке как минимум в двух осях - Х и Y.

Хорошее качество поверхности. Обеспечение достаточно высокого качества разрезаемой поверхности.

Можно получать финишную поверхность с шероховатостью Ra 0,5-1,5 мкм, т. е. во многих случаях отпадает необходимость в дополнительной обработке.

Инструмент резки (струя воды или вода плюс абразив) не нуждается в переточке.

Ударная нагрузка на изделие минимальна, отсутствует обратная реакция на режущий инструмент, так как между изделием и инструментом нет непосредственного контакта;

Низкое тангенциальное усилие на деталь позволяет в ряде случаев обойтись без зажима этой детали.

Существует возможность выполнения различных операций (например, сверления и резки) одним и тем же инструментом;

Возможность установки на одном столе и гидроабразивной и лазерной резки; Возможность резки от одного насоса высокого давления одновременно двумя режущими головками на одном столе или несколькими головками на нескольких столах;

Скорость резания - высокая. Резка осуществляется с самыми разными скоростями - от 1 мм/мин до 30000 мм/мин, в зависимости от типа и толщины разрезаемого материала. Скорости резки различных материалов зависят от многих факторов, средние значения этих скоростей для различных материалов приведены в таблице.

Рез можно начинать в любой точке заготовки и при этом не нужно предварительно делать отверстие.

Малая ширина реза позволяет экономить дефицитные материалы при их раскрое.

Малое количество потребляемой при резке воды. Среднее потребление воды в абразивно-жидкостном режущем устройстве невелико - около 3-4 л/мин, несмотря на высокие давления использования (400 МПа и более).

Автоматизация процесса. Достаточно легко использовать системы компьютерного управления, оптические следящие устройства и полномасштабных шестикоординатных роботов.

Доступность. Использование таких относительно недорогих компонентов, как вода, и, например, кварцевый песок в качестве абразива, делает процесс доступным.

Поскольку нет тепла, накапливаемого при абразивно-жидкостной струйной обработке, процесс взрыво- и пожаробезопасен. Это позволяет резать взрывчатые вещества, нефте- и гозосодержащие емкости и трубопроводы и т.п. Отсутствует радиационное излучение. Отсутствует опасность вылета шлаковых или мелкодисперсных частиц.

Переносимая по воздуху пыль фактически устранена. Уровень шума колеблется в пределах 85-95 дБ.

Заключение

Гидроабразивная обработка материалов является прогрессивным способом в наше время. Оборудование для резки с помощью воды с абразивным порошком помогает решить важные проблемы, связанные с некачественной обработкой деталей, а также сократить время необходимое для производства. Расходные материалы полностью компенсируются экономичностью данного оборудования.

Содержание:

Преимущества, недостатки и сравнительная характеристика………

Введение

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах ХХ столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьезным импульсом развития технологии резки струей воды под высоким давлением послужило ее использование в авиастроительной и аэрокосмической индустрии.

Современные высокие технологии находятся в непрерывном развитии и постоянное расширение и модернизация промышленности и машиностроения способствует созданию и внедрению новых технологий. На сегодняшний день к инновационным технологиям можно отнести процесс гидроабразивной резки. Под понятием гидроабразивная резка понимается процесс резки струёй воды под большим давлением.

Сегодня гидроабразивная резка является отличной альтернативой газокислородной резке, лазерной резке и плазменно-дуговой резке в связи с тем, что гидроабразивная резка осуществляется струёй воды повышенного давления с добавлением абразивного порошка, который является режущим средством.

Среди особенностей гидроабразивной резки можно выделить следующие моменты:

высокая экологичность, взрывобезопасность, пожаробезопасность;

материал не перегревается, и не подвергается деформации;

возможность резки стали, стекла, мрамора, железобетона, керамики.

Для гидроабразивной резки в комплекте оборудования включён резервуар и фильтр для воды, насос, выдерживающий высокое давление, сопло, специальное устройство, подающее абразивные частицы, длинный шланг, выдерживающий повышенное давление, а также прибор, осуществляющий управление процесса резки.

Примечательно, что гидроабразивная резка, а именно физическая её суть состоит в отрыве разрезаемых частиц материала скоростным потоком твёрдофазных частиц. В целом гидроабразивная резка отличается небольшой шириной реза, малым количеством отходов и высоким качеством реза.

Как нетрудно догадаться, гидроабразивная резка происходит от двух производных — вода и абразив. Вода в процессе резки выполняет функцию транспортировки абразивных частиц, с помощью которых и происходит сама суть процесса.

Современная гидроабразивная резка — это высокотехнологический процесс, который со временем будет модернизироваться и приведёт к ещё большему развитию целого ряда отраслей. На сегодняшний день гидроабразивная резка активно внедряется в промышленное производство благодаря своим уникальным возможностям. Уже сейчас многие предприятия в таких отраслях, как судостроение, авиастроение и специальное машиностроение, оценили достоинства этого способа. Ведь технология гидроабразивной резки имеет самый широкий диапазон обрабатываемых материалов: от мрамора и стекла до легированной стали. С ее помощью возможно осуществлять раскройку листовых материалов, резку цветных металлов, титана и алюминия, обрабатывать камень и пластик. Общепринятые обозначения

ГАР – гидроабразивная резка WJC – Water Jet Cutting – резка водяной (или водно-абразивной) струей AWJC – Abrasive Water Jet Cutting – абразивная водоструйная резка

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

Конструкция гидроабразивного станка и принцип его работы

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Затраты на обслуживание гидроабразивного станка

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Читайте также: