Этапы развития металлообработки реферат

Обновлено: 06.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Технологии обработки металлов.

Понятие технологии обработки металлов охватывает широкий спектр работ с металлом, начиная от изготовления исходных заготовок и заканчивая создания конкретных деталей, узлов и механизмов. Широкий ряд выполняемых задач требует наличие целого ряда различных процессов обработки, инструмента, знаний и навыков.

Современные достижения металлообработки стали возможными благодаря накоплению знаний и навыков человека на протяжении тысячелетий. Современный парк машин для обработки металла включает станки, способные с высокой точностью создать конечный продукт из необработанной заготовки. Многочисленные технологии обработки металлов можно разбить на три группы: формообразование, обработка резанием, сборка.

Процесс придания формы заключается в воздействии на материал тепловой энергии или энергии давления, т.е. формообразования путем деформации объекта, без механического удаления материала.

К процессам формообразования можно отнести следующие виды обработки металлов:

Литье – конечная форма изделия придается путем заливки расплава материала в специальную форму.

Ковка, прокат, штамповка и гибка – придание формы путем воздействия на заготовку давлением. Процесс проходит как с подогревом заготовок, так и без.

Обработка металлов резанием подразумевает механическое удаление части материала заготовки при помощи различных инструментов.

Основные виды обработки металла резанием:

Фрезерование – процесс резания металла, при котором инструмент (фреза) совершает вращательное движение, а заготовка совершает поступательное движение в различных плоскостях.

Точение – процесс обработки тел вращения, при котором заготовке придается вращательное движение, в то время как инструмент совершает перемещение в продольном и поперечном направлении.

Шлифование – процесс придания требуемых размеров и чистоты поверхности заготовке путем снятия припуска на обработку абразивным инструментом.

Разрезка – отделение требуемой части металла от исходной заготовки.

Сверление отверстий – процесс получения отверстий различного диаметра и глубины путем подачи вращающегося инструмента (сверла) в тело заготовки.

Прочие процессы – нарезание резьбы, строгание, слесарная обработка и т.д

Перечисленные выше технологии обработки металлов не всегда являются конечными в процессе создания готового продукта.

С момента открытия металла человек задавался вопросом – как обработать этот материал, чтобы сделать его долговечнее и крепче. Технологии были нужны везде – от военного дела и сельского хозяйства до зарождавшейся ювелирной сферы.

В этой статье приведем краткий экскурс в историю обработки металла и расскажем, как технологии эволюционировали. Это поможет получить представление о том, как развивались процессы в металлургии.

Первые шаги металлургии

Сведения о первых металлургах доступны человечеству благодаря археологам. Доисторическая эпоха дала начало попыткам получить и обработать металл.

В то время на Земле были остатки метеоритов, давших в руки человека первое железо. Постепенно начиналась добыча и обработка золота и меди.

Первым методом обработки стала холодная ковка. Она использовалась чтобы придать железу форму. Первым изделием были детали оружия – острия копий, наконечники для стрел.

Ценный металл также пытались использовать для создания посуды и простых инструментов.

Первым рывком в металлургии стала выплавка стали. Ранние свидетельства об использовании такого подхода датируются XII веком до нашей эры. Тогда сталь плавили в Индии и использовали для этого сыродутные печи. Также подобными средствами пользовались в Анатолии и на Кавказе. Методы были удивительно похожими.

В Африке также пытались плавить железо и ковать его, чтобы создавать оружие. Из-за неспособности древних людей защитить сталь от коррозии, артефакты той эпохи дошли до нас в плохом состоянии, но доказательства все же есть.

Какие металлы стали обрабатывать первыми?

Все начиналось с меди. Человек находил первые месторождения случайно – тогда они находились близко к поверхности.

Еще за 8 тысяч лет до нашей эры человек пытался обработать медные слитки, но не использовал для этого профессиональных методов.

Получалось грубо, но это была лучшая альтернатива кости или заточенному дереву.

Следующим металлом, которое человечество добавило в свою копилку, стала бронза. Это продукт начала обработки металлов, когда их научились плавить и смешивать. Так появилась комбинация олова и меди, часто использующаяся в создании украшений.

Позволить себе такие изделия могли только самые богатые представители общества, но и сегодня реликты часто удивляют ювелиров нестандартным подходом к обработке и изяществом форм.

Считается, что человек не проводил никаких направленных экспериментов чтобы получить бронзу. Она была найдена случайно при смешивании.

Полученный сплав удивил твердостью и удобством в обработке – за счет добавления олова он был намного пластичнее используемых тогда материалов. Рецепт был закреплен, и кузнецы стали использовать его при создании орудий труда.

Изделия не так быстро выходили из строя, как каменные или медные, мало весили.

Первое тысячелетие до нашей эры ознаменовалось наступлением железного века. Уже по названию понятно, что в то время люди открыли для себя метеоритное железо и стали пытаться обработать. Но только в третьем веке до нашей эры этот материал стал применяться массово.

Пришло к тому, что вместо поиска метеоритов, богатых железом, его стали добывать из недр. Металл стал распространенным и большинство его аналогов отошли на второй план.

Какими были первые способы металлообработки

Первые орудия для обработки были примитивными. Так первый токарный станок был создан еще за 500 лет до нашей эры. На нем работало два человека.

Один быстро вращал вал, на котором были установлены тиски с зажатой деталью. Второй наносил резьбу. Интересно, что к обработке металла таким способом пришли не сразу.

Изначально токари точили кость и древесину.

Аналогичные средства также находят на территории Египта, Греции и некоторых других стран.

Внешне сильно походил на старые швейные машины с педальным приводом. Когда мастер нажимал на педали ногой, заготовка начинала вращаться. Оставалось только использовать долото для обточки. Так делались первые стержни, используемые в телегах, а также при создании других рабочих инструментов.

Важные этапы в обработке металла

Человек много думал над тем, как упростить приведение станка в действие. Постепенно от ручного вращения или нажатия ногой на педаль отказались в пользу использования воды.

Вода обеспечивала вращение заготовки с нужной скоростью. Это позволило увеличить количество изделий из стали, которые использовались в повседневной жизни.

В конце XVIII века обработка металла получила наибольшее распространение благодаря промышленной революции. Джон Уилкинсон предложил миру технологию обточки цилиндров, дающую качественный результат.

Современность

История развития металлообработки привела нас к тому многообразию методов, которые используются сегодня. Стимулом к совершенствованию металлургии в 20 веке стали войны. Созданные тогда технологии используются и сегодня.

В промышленности нашли свое применение несколько наиболее распространенных средств – это сварка, литье, механическая обработка и использование высокого давления прессом.

Новые технологии помогли повысить качество продукции.

Человечество начало осваивать металлообработку на заре своего появления. Этот важный технологический процесс сопровождал становление цивилизации на протяжении всех тысячелетий. Металлы дали названиям целым эпохам развития первобытного общества: медный век, бронзовый, железный.

В ходе металлообработки сплавы и металлы меняют свою форму, габариты и физико-механические свойства, в соответствии с производственными задачами.

Возникновение металлобработки

Согласно данным археологов и ученых, первые попытки воздействия на металлы предпринимались еще в доисторическую эпоху. Материалом служило метеоритное железо, медь, золото. Методом холодной ковки люди учились изготавливать из металлов первые инструменты.

Считается, что выплавка в сыродутной печи зародилась в Индии в XII веке до н. э. Почти одновременно эта технология начала применяться на Кавказе и в Анатолии (Османская империя, территория современной Турции).

Также обнаружены свидетельства использования железа при выплавке и изготовлении орудий и инструментов в 1200 году до н. э. в Африке южнее Сахары. Кованое железо применялось уже в первом тысячелетии до нашей эры.

Какие материалы обрабатывались?

После меди была освоена бронза, представляющая собой сплав меди и олова. Многие бронзовые изделия дошли до наших дней – и их изящество поражает. Да, по современным меркам они выглядят довольно грубо, но для того времени это просто вершина мастерства.

Ученые полагают, что бронза была изобретена случайно – просто в какой-то момент смешали в процессе плавления медь и олово. Новый металл получился более твердым, но при этом пластичным и легко поддающимся обработке. Орудия труда из бронзы были в разы удобнее и практичнее, чем медные или каменные – они обладали прочностью и долговечностью, при этом были довольно легкими.

Железный век пришел на смену бронзовому в начале первого тысячелетия до нашей эры.

Основное количество предметов из железа относятся к третьему веку, но технически металлообработка метеоритного железа началась гораздо раньше. В какой-то момент люди научились добывать железо из недр планеты, а не просто собирать на поверхности остатки метеоритов. Это был один из ключевых моментов развития человечества – люди поняли, что залежей металла гораздо больше, его можно найти где угодно.

Первые технологии металлообработки

Около 500 лет до нашей эры появился примитивный токарный станок – это была простая система, в которой заготовка зажималась тисками, помощник ее вращал, а мастер вытачивал резьбу. Изначально на таких станках обрабатывалось дерево и кость, позже – металл.

Машины, созданные специально для обработки металлов, предположительно, начали появляться в Греции в 1200 году до нашей эры. Подобные устройства были обнаружены и в Египте примерно в тот же период.

Одним из первых металлообрабатывающих станков является устройство, напоминающее механическую швейную машину с педальным приводом. Нажатие ногой на педаль запускало вращение металлической заготовки. К ней прижимали долото, стамеску – и в процессе такого механического воздействия деталь принимала нужную форму. Это называлось вытачиванием.

Основные вехи в развитии металлообработки

В средние века появились машины, работающие за счет падающей воды. Примерно в это же время были изобретены и получили широкое распространение ручные инструменты для обработки металла: пилы, сверла, молотки.

До конца XVIII века, пока не началась промышленная революция, металлообработка велась старыми способами. Но многое стало меняться в 1775 году, когда Джон Уилкинсон изобрел устройство для вытачивания цилиндров - это открытие обеспечило толчок для создания парового двигателя.

Современная металлообработка и ее возможности

До XX века массовое производство изделий из металла было востребовано, преимущественно, в военной промышленности.

Сегодня металлообработка является одной из основных технологий, на которой построена современная цивилизация. Постепенно приоритет смещается в сторону пластика, но без металлообработки невозможно представить ни одну отрасль – все современное оборудование изготовлено из металлов или с их применением.

Основные методы обработки металлов:

- Литьё

- Обработка металлов давлением

- Механическая обработка

- Сварка металлов

Сейчас технологии металлообработки позволяют менять металл до неузнаваемости, получая любые формы и любое количество деталей.

Введение

Использование металлов человеком началось в глубокой древности (более пяти тысячелетий до н. э.). Вначале находили применение цветные металлы (медь, сплавы меди, золото, серебро, олово, свинец и др.), позднее начали применять черные — железо и сплавы на его основе.

Длительное время производство металлов носило примитивный характер и по объему было весьма незначительным. Однако в конце XIX в. мировая выплавка стали резко возросла с 0,5 млн. т в 1870 г. до 28 млн. т в 1900 г. Еще в большем объеме растет металлургическая промышленность в XX столетии. Наряду с увеличением выплавки стали появилась необходимость организовать в больших масштабах получение меди, цинка, вольфрама, молибдена, алюминия, магния, титана, бериллия, лития и других металлов.

Металлургическое производство подразделяется на две основные стадии. В первой получают металл заданного химического состава из исходных материалов. Во второй стадии металлу в пластическом состоянии придают ту или иную необходимую форму при практически неизменном химическом составе обрабатываемого материала.

Для изготовления отдельных деталей и изделия в целом используют различные способы обработки металлов и других материалов. Наиболее распространенные виды механической обработки металлов будут рассмотрены ниже.

Глава 1. Механическая обработка металлов

Особенности механической обработки металлов

Металлообработка представляет собой проведение технологических работ по изменению формы, размеров, качественных характеристик металлов и сплавов. Помимо этого, в ходе обработки металлов различными методами также могут меняться их физико-механические свойства.

К числу основных видов обработки металлических изделий относят:

литье;

обработку металлов давлением;

механическую обработку;

сварку металлов.

Сложно переоценить важность качества металлообработки, поскольку именно от него будет зависеть прочность той или иной металлической конструкции.

Большая часть работ по изменению основных характеристик металлических деталей и сплавов с использованием вышеперечисленных методов проводится на специальных предприятиях – металлообрабатывающих заводах.

Под механической обработкой металлов понимают процесс коррекции поверхности детали с использованием сверла, фрезы или шлифовального диска. Это довольно популярный способ, который используют для обработки большинства металлоконструкций.

Результатом механической обработки металлов является образование новой поверхности, получаемой путем деформации исходной детали и дальнейшего отдаления слоев от основной части материала. Сопутствующим процессом подобной работы является образование металлической стружки. Избыточная часть материала, которая отделяется при помощи специальных станков, называется припуском. После снятия излишка (припуска) металлоконструкция обретает нужный размер и форму.

В ходе производства и обработки металлических изделий практически всегда делают небольшой припуск, так как это позволяет уменьшить трудоемкость процесса, снизить себестоимость детали и сэкономить материал.

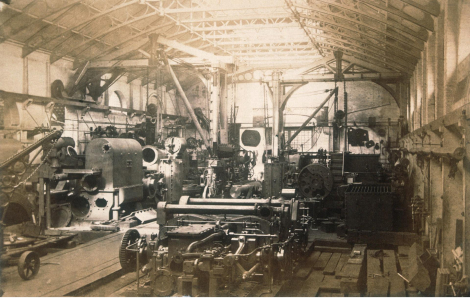

Механическая обработка металлов в промышленных масштабах возможна на специализированных предприятиях, обеспеченных достаточным количеством производственных площадей и необходимого оборудования.

Снятие верхних слоев металла осуществляется на токарных станках и фрезерных установках. Самыми популярными среди них являются:

токарные центры с ЧПУ;

вертикально-фрезерные станки.

Современное оборудование для различных видов механической обработки металлов и сплавов позволяет соблюдать высокую точность геометрии и шероховатость поверхности.

Стоит отметить, что сегодня на рынке представлен довольно богатый ассортимент приспособлений для металлообработки. Выбор определенных моделей зависит от специфики работы конкретного предприятия. Так, некоторые производства оборудованы специальными карусельными станками, предназначенным для обработки металлических конструкций диаметром до 9 м.

Однако в арсенале большинства заводов имеется стандартный комплект оборудования для различных видов механической обработки металлических изделий:

фрезерное;

зубофрезерное;

радиально-сверлильное;

горизонтально-сверлильное;

вертикально-сверлильное.

Использование обработанных механическим методом металлических конструкций актуально для многих областей народного хозяйства:

судостроения;

атомной промышленности;

оборонной промышленности;

станкостроения.

Нередко в зависимости от конкретной цели дальнейшего применения работникам промышленных секторов требуются металлические детали нестандартных размеров или конфигурации. Сейчас мы говорим о тех случаях, когда даже среди представленного на рынке ассортимента заготовок не получается найти деталь с нужными параметрами.

Выходом из данной ситуации становится механическая обработка металла по индивидуальным чертежам заказчика. Так заказчик может сэкономить собственное время и силы, ведь специалисты всегда готовы быстро и качественно выполнить свою работу в соответствии со всеми пожеланиями и требованиями клиента.

Глава 2. Основные виды механической обработки металлов

Токарная обработка

Данный термин подразумевает механическую обработку резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок, нарезание внутренних и наружных резьб на специальных токарных станках. Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках.

В процессе механической обработки металлов данным способом различают два основных вида движений: главное (вращательное движение заготовки) и движение подачи (поступательное движение режущего инструмента). Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т. д.

Точение является самым популярным способом производства различных тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т. д.) на токарных станках.Основными видами точения металлов на специализированных станках является коррекция поверхностей:

наружных – обтачивание;

внутренних – растачивание;

плоских – подрезание.

А также резка – деление основного материала на части либо отделение готовой детали от заготовки.

Нарезка резьбы

Нанесение резьбы на изделие из металла может осуществляться следующими способами:

Нарезание резьбы резцами.

Специальные токарно-винторезные станки позволяют наносить на металлические конструкции и наружную, и внутреннюю резьбу (при условии, что диаметр последней начинается от 12 мм).Стоит отметить, что работа резцов не является высокопроизводительной, в связи с этим данное оборудование целесообразно применять лишь в мелкосерийном и индивидуальном производстве, также его можно использовать при создании точных и ходовых винтов, калибров и т. д.

Читайте также: