Глушение проявлений при наличии зон поглощения реферат

Обновлено: 05.07.2024

Цикл строительства скважины нередко сдерживается непредвиденными обстоятельствами, которые приостанавливают процесс бурения или выполнение других работ в скважине. Это так назы ваемые осложнения.

К осложнениям в процессе строительства скважины относя: поглощения бурового и тампонажного растворов; водо-, нефте-газопроявления через устье скважины и за его пределами (грифоны).

Основные причины осложнений — отсутствие необходимой информации о геологическом строении разбуриваемой площади стадии проектирования (углы залегания пластов, площадное рас пространение тектонических нарушений, недостаточная прочности и устойчивость горных пород), а также отклонения от запроектированной технологии бурения, неисправность оборудования и других технических средств, низкая трудовая дисциплина и квалификация исполнителей работ.

1) поглощение бур и тампонаж р-ров;

2)ГНВП при бурении;

3) осыпи, обвалы со стенок скв.;

5) течение и набухание г.п.;

7) растепление ММП;

8) сужение ствола;

Совмещенный график аномальности давлений и индексов поглощений с глубиной.

где РПЛ- пластовое давление;rВ-плотность воды;

Н i- текущая глубина скважины

где Рпогл – давление поглощения

Способы прогнозирования Рпл и Ргр.

пластовые давления и давления гидроразрыва прогнозируются двумя способами: геофизический метод; статический метод.

Прогнозируется по данным сейсморазведки; сравниванием пластовых давлении и давлений гидроразрыва с соседними месторождениями схожими по геологии.

Причины поглощений.

Осложнения в скважинах вызываются нарушением целостности (устойчивости) их стенок и зависят от основных (неустранимых) и второстепенных (устранимых) факторов. К первым относятся геологические, гидро-инженерно-геологические и сейсмические факторы, ко вторым — технические, технологические и организационные факторы.

I. Геологические, гидро-инженерно-геологические и сейсмические факторы: напряженное состояние горных пород в массиве; ,(геолого-структурные свойства горных пород (трещиноватость, пористость, кавернозность, закарстованность, анизотропность и т.п.); физико-механические свойства горных пород (сыпучесть, устойчивость, ползучесть и др.); водно-коллоидные свойства (набухание, плывучесть, тиксотропность, растворимость и др.); условия залегания и питания подземных вод; гидродинамические параметры пласта (напор^ водр-отдача и др.); химический состав и агрессивность воды, ее способность воздействовать на материал породы, цемент, металл; проявление динамических сдвигов и статистических сил на месторождении, проявление газа; характер и условия залегания горных пород (угол напластования, степень неоднородности, перемятость и т.п.); наличие всевозможных геологических факторов, приводящих к ударам и выбросам.

II. Технические факторы, способ бурения, компоновка бурового снаряда, тип породоразрушающего инструмента, создающие эффект поршневания при спуско-подъемных операциях; вид промывочной жидкости, используемый при бурении в различных геологичес

ких средах.

III. Технологические факторы, параметры промывочной жидкости и ее физико-химическая активность по отношению к горным породам (в том числе плотность, от которой зависит противодавление на стенки скважины; вязкость и водоотдача, от которых зависят гид

роразрыв и удерживающее усилие, фильтрация, коркообразование, набухание и размокание горных пород) ; темп и качество регулирования свойств промывочной жидкости в различных средах; скорость проведения спуско-подъемных операций; длина открытого ствола,

режим его проработки; скорость циркуляции промывочного агента и число интенсивных длительных промывок, ускоряющих эрозионный процесс разрушения горных пород, слагающих стенки незакрепленной скважины; гидродинамический и температурный режимы (в

частности амплитуда И' частота колебаний гидродинамического давления и изменения температуры на стенках скважины) ; продолжительность бурения (время воздействия бурового снаряда на стенки скважины, нахождения пород в незакрепленном состоянии, пребывания скважины в покое); кривизна скважины.

IV. Организационные факторы: техническая оснащенность; квалификация машиниста буровой установки и бурового мастера; правильность выбора мер профилактики и способа ликвидации начавшегося осложнения; взрывные работы (в шахтах, штольнях, карьерах) ; состояние технического контроля за технологическим процессом бурения скважины; организационные простои; непроизводительное время; состояние трудовой, технологической и производственной дисциплины.

Причиной возникновения осложнений в процессе бурения скважин, кроме нарушения целостности стенок скважины, может быть коагуляция промывочной жидкости. Коагуляция происходит под воздействием высоких забойных температур и давлений, разбуренных пород, агрессивных вод, а также при неправильном введении в раствор некоторых химических реагентов (известь, цемент и другие) и замерзании промывочной жидкости, В каждом конкретном случае для определения наиболее рациональных методов и способов борьбы с осложнением в скважинах следует установить вид осложнения и первостепенность действия перечисленных факторов.

Требования к материалам для изоляции зон поглощений.

К тампонажным смесям, используемым для изоляции зон поглощения, предъявляют следующие требования:

тампонажная смесь должна обладать хорошей текучестью и сохранять ее в течение времени, необходимого для закачивания и продавливания ее в каналы поглощающего пласта;

сроки схватывания, а также пластическая прочность смеси должны легко регулироваться (начало схватывания смеси должно превышать время, необходимое для проведения операций по закачиванию ее в пласт на 20—25%, но не менее чем на 10— 15 мин);

смесь должна быть устойчивой к разбавлению пластовыми водами;

после закачивания в зону поглощения смесь должна быстро

схватываться и приобретать за короткий срок достаточную прочность (не менее 0,5—1,4 МПа при испытании образцов на сжатие д через 8—16 ч);

смесь должна быть нетоксичной и недефяцитной.

Тампонажные смеси подбирают по структур но-механическим и

реологическим показателям, основные из которых: подвижность)

сроки схватывания, время загустевания, водоудерживающая спо

собность, плотность и прочность.

Поскольку качество материалов, а также параметры, характе- ризующие поглощающие пласты в разных скважинах и даже в одной скважине на различных глубинах, неодинаковы, то состав, смеси подбирается в промысловой лаборатории отдельно для каждого случая. Перед началом операции необходимо на месте проверить сроки схватывания тампонажных смесей.

В практике широко применяются следующие смеси: БСС, гельцемент, цементно - бентонитовые пасты,

Облегченные смеси, расщиряющаяся газоцементная смесь.

Способы борьбы с грифонами.

Определение места прихвата.

Работа прихватоопределителя основана на свойстве ферромагнитных материалов, размагничивающихся при деформации предварительно намагниченных участков. В зону предполагаемого места прихвата спускается прибор для получения характеристики намагниченности прихваченных труб. Производится первый контрольный замер в месте прихвата. Далее в зоне прихвата устанавливаются контрольные магнитные метки путем подачи тока через электромагнит на участки колонны, расположенные друг от друга на 10 м. При этом на каждом участке намагничивается отрезок трубы длиной 15 - 20 см.

Вторым контрольным замером записывается кривая магнитной индукции вдоль всего участка, где установлены магнитные метки. Последние на кривой магнитной индукции выделяются четкими аномалиями. На диаграмме меньшими аномалиями отбиваются также замки и муфты.

После этого прихваченную колонну труб расхаживают непродолжительное время, при этом металл неприхваченных труб испытывает деформацию, в результате которой магнитные метки пропадают. В зоне прихвата магнитные метки не исчезают, так как этот участок не деформируется.

Третьим контрольным замером определяют участок, где магнитные метки не исчезли, т. е. определяется интервал прихвата.

Требования к буровым р-ам и технологии бурения в MMII .

Два вида ММП: I-породы которые сформировались и уплотнились при +t, а уже потом замерзли 2-г.п. сформи-ые при -t° (минер. частицы связаны только при помощи льда). Если при разб. MMII применяются ПЖ с + t°, то породы в приствольной зоне постепенно нагреваются и оттаивают. Радиус зоны растепления тем больше, чем больше t° и время воздействия ПЖ (R может достигать неск-ко метров).

При растеплении пород 2-го типа возникают специфические осложнения:

по мере того как тает лед, освобождающиеся мин. частицы(песок,галька) сыпятся в ствол скв-ы и потоком ПЖ выносятся на днев. поверх-ть, при этом в сква-не образуется полость.

При растеплении нередки случаи обваливания г.п., что является причиной прихвата БК. Наблюдаются случаи проседания пород вокруг ствола скв-ы на глубину до неск. метров, что может привести к авариям с обсад. колонном после завершения бур. работ.

При длит. простое скв-ы - t°восстанавливаются в ПЗС. При замерзании воды в этой зоне возможно повреждении ОК (смятие, обрыв)

Основ. методами предотвращения названных осложнений в ММП 2-го типа явл. сохранение стенок сква-ы. Это может быть достигнуто охлаждением ПЖ до t°=-2..5°С. Можно свести к минимуму растепление пород, если бурить с продувкой воздухом или промывкой с охлаж. аэрир. ПЖ. Также желательно ↓ теплопроводность ПЖ и ее вязкость. После разбур толщи ММП ствол необ-мо укрепить ОК и тем самым исключить возможность дальнейшего осыпания г.п. Башмак этой колонны следует опустить не менее 100 в устой. породе с +t°.

Осложнения в ММП

1.Смятие колонны при обратном промерзании. 2.Обвалообразование и кавернообразование.3.Образование гидратных пробок.4.Обваливание устья.5.Прихваты инструмента .6.Гидроразрыв пласта при протаивании.

7.Замерзание р-ра в трубах.8.Обрыв колонн.

9.Резкое ухудшение св-в бур. р-ра.

1)Недопустить протаивание ММП:

-бурить на холодном р-ре;

-бурить быстро , чем быстрее буриш тем меньше теплообмен;

-уменьшить теплообмен-регулировать поток таким образом, при ламинарном движении на стенке ствола-уменьшить водоотдачу.

2)Качественно очищать р-р.

3)Бурить малым диаметром.

4)Использовать теплоизоляционные материалы.

-Проблема устойчивости фундаментов и наземного оборудования.

-Образование гидратных пробок.

-Интенсификация образования смол и парафинов.

1. Понятие об осложнениях. Классификация осложнений.

2. Совмещенный график аномальности давлений и индексов поглощений с глубиной.

3. Способы прогнозирования пластовых давлений и давлений гидроразрыва горных пород.

4. Прогнозирование зон с несовместимыми условиями бурения.

5. Понятие поглощений бурового раствора. Признаки поглощений.

6. Причины поглощений.

8. Возникновение межпластовых перетоков, причины и условия.

9. Исследование зон поглощений. Цели исследования. Гидродинамические способы.

10. Геофизические методы исследований зон поглощений .

11. Факторы, способствующие гидроразрыву пород.

12. Профилактика поглощений, предупреждение поглощений.

13. Способы ликвидации поглощений промывочной жидкости и их классификация. Выбор способа.

15. Требования к материалам для изоляции зон поглощений.

16. Отличие поглощений в трещиноватых и гранулярных породах-коллекторах.

17. Выбор состава смеси для ликвидации поглощений.

18. Особенности изоляции поглощений при вскрытии нескольких поглощающих и проявляющих пластов.

19. Способы определения размеров поглощающих каналов.

20. Технология заливки зон поглощений тампонажными составами.

21. Определение категорий проявлений: перелив, выброс, фонтан, грифон.

22. Контроль состояния скважины в процессе бурения.

23. Способы предупреждения проявлений.

24. Режим промывки скважины при бурении в зонах возможных проявлений.

25. Технологические требования к противовыбросовому оборудованию, обсадной колонне и колонной головке.

26. Действия буровой бригады при возникновении газонефтепроявлений.

27. Пути поступления пластового флюида в скважину.

28. Профилактический контроль противовыбросового оборудования.

29. Способы ликвидации газонефтепроявлений при наличии базы.

30. Способы ликвидации газонефтепроявлений при отсутствии базы.

31. Выбор способа ликвидации в зависимости от тяжести проявления, интенсивности его и состояния устьевого оборудования.

32. Организация работ по ликвидации проявлений.

34. Непрерывный метод ликвидации проявления.

36. Способы глушения мощных газовых фонтанов.

37. Способы борьбы с грифонами.

38. Проявления неустойчивости в ММП.

39. Нарушение устойчивости стенок скважины. Виды нарушений: вспучивание, обваливание, обрушение, осыпание, растворение пород, их размыв.

40. Последствия проявления неустойчивости стенок скважины.

41. Последствия затяжек, прихватов инструмента.

42. Прямые и косвенные признаки неустойчивости стенок скважины.

43. Мероприятия по предотвращению проявления неустойчивости стенок скважины.

44. Способы ликвидации неустойчивости стенок скважины.

45. Понятие прихвата. Классификация прихватов.

46. Определение места прихвата.

47. Способы ликвидации прихватов. Классификация способов.

48. Установка ванн для ликвидации прихватов.

49. Технология установки ванн. Необходимые расчеты.

50. Механические способы ликвидации прихватов.

51. Желобообразование. Понятие. Признаки.

52. Причины и последствия желобообразования.

53. Предупреждение желобообразования.

54. Способы ликвидации желобных выработок. Особенности технологии бурения при наличии желобов.

55. Проявления неустойчивости в ММП.

56. Технология спуска инструмента с противодавлением.

57. Аварии, понятие аварий. Классификация аварий.

58. Аварии с бурильными трубами, причины.

59. Аварии с соединительными элементами бурильной колонны, причины.

60. Аварии с забойными двигателями, причины.

61. Аварии с буровыми долотами, причины.

62. Аварии с наземным оборудованием, причины.

63. Аварии, связанные с исполнительской дисциплиной.

64. Инструмент для ликвидации аварий, классификация.

65. Обязательный минимум аварийного инструмента на инструментальных площадках буровой и бурового предприятия.

66. Принцип ликвидации аварий. Действия буровой вахты при возникновении аварии.

67. Порядок расследования и ликвидации аварии.

68. Ликвидация аварий с бурильной колонной и ее элементами.

69. Ликвидация аварий с забойными двигателями.

70. Ликвидация аварий с буровыми долотами и их элементами.

71. Ликвидация аварий, связанных с падением в скважину посторонних предметов.

72. Специфические виды осложнений при бурении в ММП.

73. Сооружение фундаментов для предупреждения осложнений при бурении в ММП.

74. Сооружение направлений для предупреждения осложнений при бурении в ММП.

75. Сооружение кондукторов при бурении в ММП.

76. Требования к буровым растворам и технологии бурения в ММП.

Понятие об осложнениях. Классификация осложнений.

Цикл строительства скважины нередко сдерживается непредвиденными обстоятельствами, которые приостанавливают процесс бурения или выполнение других работ в скважине. Это так назы ваемые осложнения.

К осложнениям в процессе строительства скважины относя: поглощения бурового и тампонажного растворов; водо-, нефте-газопроявления через устье скважины и за его пределами (грифоны).

Основные причины осложнений — отсутствие необходимой информации о геологическом строении разбуриваемой площади стадии проектирования (углы залегания пластов, площадное рас пространение тектонических нарушений, недостаточная прочности и устойчивость горных пород), а также отклонения от запроектированной технологии бурения, неисправность оборудования и других технических средств, низкая трудовая дисциплина и квалификация исполнителей работ.

Щадящее глушение скважин представляет собой комплекс мероприятий по выбору, приготовлению к закачке в скважину специальных жидкостей глушения (ЖГ) обеспечивающих безопасное и безаварийное проведение ремонтных работ.

Выбор технологий глушения Зиракс-Нефтесервис осуществляется с учетом горно- геологических условий работы и технического состояния скважин. Технологии щадящего глушения Зиракс-Нефтесервис способствуют предотвращению таких осложнений как ГНВП, поглощение ЖГ продуктивным пластом, а так же снижение продуктивности скважин в послеремонтный период и увеличение периода выхода скважин на режим после ремонта.

Негативное влияние солевых растворов на коллекторские свойства пласта и добываемые флюиды частично устраняется путем модификации жидкости глушения (МЖГ), введением в ее состав химреагентов, смягчающих агрессивное воздействие на ПЗП и придающих МЖГ щадящие свойства. За счет гидрофобизации порового пространства призабойной зоны пласта предполагается значительное увеличение производительности скважин в послеремонтный период и сокращение сроков вывода на режимные параметры.

После проведения работ по заканчиванию или ремонту скважин, фильтрационная корка и блокирующий состав легко удаляется с поверхности фильтра при минимальной депрессии и выносятся пластовым флюидом на поверхность. Это позволяет проводить полную и качественную программу текущего и капитального ремонта скважин.

- Посаженное пластовое давление

- Несовместимые геологические зоны

- Большие потери жидкостей глушения в пласт

- Потеря продуктивности после глушения

- Ремонтно-изоляционные работы

- Открытый ствол

- Зона перфорации

- Зона ГРП

- В зоне фильтров (набивочные, сетчатые, проволочные, комбинированные)

Поскольку агент практически не фильтруется в продуктивный пласт и обладает гидрофобными свойствами, сроки освоения скважин после КРС и вывода их в работу значительно сокращаются, отсутствует влияние на дальнейшую подготовку нефти.

Глушение скважин блок-пачками – эффективное средство сохранения фильтрационных свойств продуктивного пласта

При эксплуатации нефтяных, газовых и газоконденсатных скважин время от времени возникает необходимость проведения ремонтных работ, что подразумевает необходимость в осуществлении операций глушения. При использовании традиционных жидкостей глушения (водно-солевых растворов) может происходить их поглощение в продуктивный пласт, что приводит к увеличению объема жидкости глушения и росту стоимости этих работ. Кроме того, даже незначительное поглощение жидкости в коллектор приводит к ухудшению фильтрационных характеристик пласта и осложняет освоение скважин после ремонта.

Поглощение жидкости в пласт может наблюдаться при глушении скважин с различным пластовым давлением, но особенно интенсивно происходит в условиях аномально-низкого пластового давления (АНПД). Глушение таких скважин, как правило, связано с особыми сложностями, вызванными значительным поглощением жидкости глушения в продуктивный пласт. Для восстановления притока углеводородов из пласта в этом случае требуются дополнительные работы по воздействию на ПЗП, связанные с большими затратами средств и времени. При наличии интенсивного поглощения, глушение скважин обычными жидкостями глушения становится невозможным в связи со значительным увеличением объема солевого раствора и риском нефтегазопроявлений. Похожие сложности возникают и при глушении многопластовых скважин с различным пластовым давлением.

Для решения этой проблемы компания Zirax, являющаяся ведущим производителем и поставщиком жидкостей глушения в России и СНГ, совместно с M-I SWACO (принадлежит Schlumberger) реализует проект по широкому внедрению в практику глушения скважин, специальных блокирующих составов (блок-пачек), позволяющих контролировать поглощение жидкости в продуктивный пласт. Первоочередными объектами для применения блокирующих составов являются скважины с АНПД, многопластовые скважины, скважины с высокопроницаемыми коллекторами, комплексные глушения с проведением работ на нижележащие пласты, РИР.

Блокирующие составы REABLOCK и DIPRO представляют собой специально подобранные системы на основе водно-солевого раствора, которые позволяют осуществлять глушение скважин в широком диапазоне проницаемостей продуктивного горизонта за счет инженерного подбора фракционного состава кольматанта. Правильно подобранный фракционный состав обеспечивает формирование плотной, тонкой непроницаемой фильтрационной корки (~0.006мД) на поверхности ствола скважины при создании репрессии на пласт (рис. 1). Особенностью фильтрационной корки является органофильность компонентов входящих в ее состав, благодаря которым при выводе скважины на режим после проведения ремонта корка пропускает углеводородную часть флюида, облегчая вывод скважины на режим и сокращая сроки запуска.

Фракционный состав кольматанта подбирается индивидуально под каждую скважину, с использованием специально разработанной компьютерной программы для оптимального расчета состава и концентрации кольматанта OPTIBRIDGE.

В процессе глушения скважины такая фильтрационная корка создается в зоне продуктивного пласта (рис. 2), тем самым предотвращая глубокое проникновение жидкости глушения в пласт. При запуске скважины в эксплуатацию, блокирующий состав легко удаляется из скважины при минимальной депрессии (вызове притока) и выносится пластовым флюидом на поверхность. Для удаления фильтрационной корки не требуется каких-либо разрыхлителей или разрушителей, но при необходимости все составляющие блокирующего состава растворимы в кислотах.

- а) при глушении скважины без блок-пачки наблюдается поглощение;

- б) скважина заглушена с применение блок-пачки, поглощения нет;

- в) скважина запускается в работу и быстро выходит на режим.

Фильтрационная корка блокирующего состава сохраняет свои свойства не менее 20 дней при температурах до 150 °С, что позволяет производить широкий спектр работ в скважинах с различными геологическими и температурными условиями. Также нужно отметить, что составы полностью совместимы со всеми видами пластовых флюидов и типами пород, что было доказано в ходе проведения тестирования данных составов в ведущих НИПИ России.

Состав REABLOCK в первую очередь предназначен для глушения скважин с АНПД, с применением водно-солевых растворов. Максимальная плотность состава – 1,4 г/см3. Объем блок-пачки зависит от конструкции скважины и в среднем составляет 5-10 м3. Долив скважины при этом обязательно должен осуществляться водно-солевым раствором необходимой плотности.

Система DIPRO предназначена для глушения скважин с высоко проницаемыми коллекторами в условиях АВПД, в том числе многопластовых и рассчитана на применение водно-солевых растворов с плотностями от 1,4 до 1,82 г/см3 (а при использовании растворов с бромидом цинка и до 2,1 г/см3).

Для системы DIPRO подбор фракционного состава происходит тем же образом, что и для состава REABLOCK.

Все вышеперечисленные характеристики REABLOCK и DIPRO позволяют добиться следующих преимуществ:

- снижение времени на приготовление;

- упрощение приготовления и снижение влияния человеческого фактора;

- облегчение логистики;

- отсутствие необходимости использования дополнительной техники;

- отсутствию необходимости задействования растворных узлов;

- сокращение транспортных затрат.

Особенно актуально применение щадящих блокирующих составов при глушении многопластовых скважин, в том числе с ОРЭ. Проведение работ на таких скважинах порой сопряжено с повышенными сложностя ми, особенно при наличии высоко-проницаемых пропластков и значительном различии в пластовом давлении.

Под технологическим процессом глушения следует подразумевать комплекс мероприятий по выбору жидкостей глушения, обеспечивающих безопасное и безаварийное проведение ремонтных работ, их приготовлению и закачке в скважину.

Глушение скважин жидкостью выполняют для создания противодавления на пласт с целью предотвращения открытого фонтанирования, выбросов нефти, газа при снятии устьевого оборудования и подъеме труб из скважины. При проведении процесса глушения производится замена скважинной жидкости на жидкость глушения. Глушение скважин допускается при полной или частичной замене скважинной жидкости с восстановлением или без восстановления циркуляции.

Работа по глушению скважины производится под руководством мастера бригады, либо ответственного за выполнение работ специалиста УПНП и РС согласно плану работ, утвержденному главным инженером и заместителем начальника по геологии УПНП и РС.

Для выполнения процесса глушения используется следующее оборудование:

- цементировочный (промывочный) агрегат с манифольдными трубопроводами;

- передвижные, герметичные емкости (автоцистерны);

- емкости для хранения жидкости глушения и долива ее в процессе ремонта скважины;

- передвижная паровая установка ППУ А-1600/100.

Требования к жидкостям глушения

Состав жидкости глушения (ЖГ) должен исключать засорение насосного оборудования при запуске скважины после ремонта в эксплуатацию.

· обеспечивать необходимую репрессию на пласт;

· не снижать проницаемость призабойной зоны

- быть химически инертной к горным породам, составляющим коллектор, совместимой с пластовыми флюидами и исключающей необратимую кольматацию пор пласта твердыми частицами;

- фильтрат жидкости глушения должен обладать ингибирующим действием на глинистые частицы, предотвращая их набухание;

- не образовывать водных барьеров и должна способствовать гидрофобизации поверхности коллектора и снижению капиллярных давлений в порах пласта за счет уменьшения межфазного натяжения на границе раздела фаз ’’жидкость глушения - пластовый флюид’’;

- не образовывать стойких водонефтяных эмульсий первого и второго рода;

· вязкостные структурно-механические свойства жидкости глушения должны регулироваться с целью предотвращения поглощения ее продуктивным пластом;

· оказывать минимальное коррозионное и абразивное действие на ремонтное и эксплуатационное оборудование (скорость коррозии стали не должна превышать 0,10-0,12 мм/год);

· быть не токсичной и не взрывоопасной (класс опасности – не выше 3);

· быть термостабильной при высоких температурах и морозоустойчивой в зимних условиях, не дорогой и не дефицитной.

· быть технологичной в приготовлении и использовании, технологические свойства (плотность, наличие твердых частиц) ее должны регулироваться.

Раствор хлористого натрия в качестве ЖГ применять не желательно, т.к. он коррозионно активен.

Для снижения отрицательного воздействия ЖГ на пласт необходимо не допускать загрязнения растворов при транспортировке и закачке в скважину.

Плотность ЖГ должна определяться из расчета создания столбом жидкости давления в скважине, превышающего пластовое давление на величину:

- 10-15% для скважин глубиной до 1200 м, но не более 1,5 МПа;

- 5-10% для скважин глубиной до 2500 м, но не более 2,5 МПа;

- 4-7% для скважин глубиной более 2500 м, но не более 3,5 МПа.

Расчет плотности ЖГ следует производить по нижеуказанной формуле:

Рпл – пластовое давление на уровне верхнего отверстия интервала перфорации, МПа;

П – коэффициент безопасности работ, учитывающий возможность повышения пластового давления в призабойной зоне скважины в период ремонта, выбирается в соответствии с таблицей Б.1 приложения Б;

h – глубина по вертикали от устья скважины до кровли интервала перфорации или открытого ствола, м;

α – средний угол наклона (от вертикали) по стволу скважины, град.

g – ускорение свободного падения, = 9,81 м/с 2 .

В качестве жидкостей глушения следует применять:

– пресную, техническую и пластовую воду;

– водные растворы СаСl2;

– тяжелые жидкости глушения плотностью более 1400 кг/м 3 (КТЖ-1600, КТЖ 1600+Х, бромиды кальция, или аналоги).

– глинистые растворы с низкой водоотдачей;

специальные жидкости глушения:

– пластовую воду с добавками ПАВ с плотностью от 1000 до 1200 кг/м 3 ;

– водонефтяные эмульсии (ВНЭ), стабилизированные ПАВ с плотностью от 900 до 1200 кг/м 3 .

– полисахаридные жидкости глушения (ПСЖГ) с плотностью от 1000 до 1150 г/см 3 .

В пластах с проницаемостью более 0,3 мкм 2 , а также при глушении скважин с газовым фактором более 200 м 3 /м 3 для предотвращения поглощения следует применять:

- водные растворы КМЦ;

- полисахаридные жидкости глушения (ПСЖГ).

Выбор технологии глушения

Все скважины в зависимости от величины пластового давления делятся на категории:

- I категория – скважины с пластовым давлением больше давления

статического столба скважинного флюида или равным ему;

- II категория - скважины с пластовым давлением меньше давления статического столба скважинного флюида.

Глушение скважин производится следующими способами:

- на поглощение - закачка жидкости глушения в затрубное или трубное пространство, обеспечивающая поглощение скважинной жидкости и некоторого объема жидкости глушения;

- на циркуляцию - вытеснение скважинной жидкости жидкостью глушения методом прямой или обратной промывки эксплуатационной колонны до выхода циркуляционной жидкости на поверхность и полного выравнивания плотностей входящего и выходящего потоков для обеспечения необходимого противодавления на пласт;

- на замещение - закачка жидкости глушения в несколько циклов в затрубное пространство в объеме эксплуатационной колонны от устья до глубины спуска скважинного насоса с последующей выдержкой скважины в покое для замещения скважинной жидкости ниже насоса на жидкость глушения.

Процесс глушения следует выполнять, руководствуясь следующими положениями:

- Скважины с аномально низкими пластовыми давлениями (при статическом уровне ниже 500 м) и газовым фактором до 200 м 3 /м 3 глушить не рекомендуется.

- Скважины с аномально низким пластовым давлением и газовым фактором более 200 м 3 /м 3 следует глушить дегазированной нефтью.

- Глушение скважин с градиентом давления 3 /сут при депрессии 5 МПа, при глушении скважин I категории, также скважин, эксплуатирующихся ШГН, работы по глушению выполняются циклами на замещение.

Нагнетательные скважины с высокой приемистостью и фонтанные скважины с Кпр>10м 3 /сут·МПа следует глушить на поглощение.

Нагнетательные и фонтанные скважины с Кпр 3 /сут·МПа должны глушиться на циркуляцию.

1.Подготовительные работы:

1.1 Проверить герметичность устьевого оборудования и фланцевых соединений;

1.2 Определить величину текущего пластового давления;

1.3 Зафиксировать все основные параметры работы скважины (в соответствии с приложением Д):

1.4 Определить необходимое количество жидкости глушения:

V= VНКТвнут + (Vэ/к внут до НКТ – VНКТнаруж) + Vэ/к внутр ниже НКТ,м 3 /2/

где: VНКТвнут – внутренний объем НКТ, рассчитывается по формуле:

rв нкт – внутренний радиус НКТ, м;

Hнкт – глубина спуска НКТ, м;

(Vэ/к внут до НКТ – VНКТнаруж) – объем жидкости в затрубном пространстве;

Vэ/к внут до НКТ – внутренний объем эксплуатационной колонны до глубины спуска НКТ:

где: rэ/к – внутренний радиус эксплуатационной колонны, м;

VНКТ наруж-наружный объем НКТ, рассчитывается по формуле:

где: rн нкт – наружный радиус НКТ, м;

Vэ/к внутр ниже НКТ–объем жидкости ниже спуска НКТ, рассчитывается по формуле:

где: Hт.з. – текущий забой, м.

1.5 Произвести расчет плотности жидкости глушения (согласно п. 7.5).

1.6 Приготовить требуемый объем жидкости соответствующейплотности с учетом аварийного запаса, объем которого определяют из геолого-технических условий.

1.6.1 Для скважин I категории объем аварийного запаса жидкости долива принимается равным 15% объема скважины.

1.6.2 Для скважин II категории объем аварийного запаса выбирается в зависимости от проводимых на скважине работ в процессе ремонта. Если работы связаны с воздействием на призабойную зону пласта с применением кислоты, то аварийный запас берется равным 5 % объема скважины.

1.7 Создаваемое давление при глушении скважины не должно превышать давления опрессовки эксплуатационной колонны, а в случаях негерметичности колонной головки и наличии связи колонного и межколонного пространства не должно превышать давления опрессовки технической колонны. При глушении всех скважин в межколонном пространстве должно контролироваться давление.

1.8 Перед началом глушения всю систему обвязки нагнетательных трубопроводов следует опрессовать на полуторакратное ожидаемое рабочее давление.

1.9 Нагнетательную линию следует оборудовать обратным клапаном.

1.10 Трубное и затрубное пространства необходимо оборудовать манометрами, произвести замеры буферного давления. Замеры буферного давления в скважине производятся в течение 2-3 ч с момента герметизации скважины.

1.11 Произвести разрядку скважины. Разрядка может производиться в разряженную до атмосферного давления нефтелинию или до давления в ней. Допускается разрядка скважины на технологическую емкость с применением жесткой линии.

В данной статье описаны основные особенности борьбы с аномально низкими пластовыми давлениями при глушении добывающих скважин, а именно: снижение гидростатического давления, повышение вязкости жидкости, образование временной малопроницаемой корки и создание на поверхности пласта неразлагаемого барьера. Описаны основные преимущества и недостатки каждого из методов, сделан вывод о применимости того или иного метода на отечественных месторождениях.

Состояние нефтегазовой промышленности говорит о достаточной выработанности основных залежей. Чем больше крупных месторождений переходит в заключительную стадию эксплуатации, тем более остро перед нетфегазодобывающими компаниями встает вопрос о текущем и капитальном ремонте скважин. Процесс ремонта скважин неизбежно сопряжен с их глушением. Процесс глушения, однако, сам по себе является достаточно опасной процедурой. Чем хуже пластовые условия, чем меньше изучены физические и геологические свойства пласта, тем выше вероятность ошибиться при составлении рецептуры жидкости глушения скважины (ЖГС). И тем сложнее становится задача при неизбежном снижении пластового давления, когда традиционные жидкости глушения скважин уже не дают должного эффекта и происходят нежелательные поглощения. В данной статье будут рассмотрены основные методы борьбы с поглощениями при глушении скважин, а также их основные преимущества и недостатки.

Основные методы борьбы с поглощением

К поглощению жидкости пластом может относиться полное поглощение всей жидкости (потеря циркуляции), поглощение значительной доли ЖГС или незначительные потери фильтрата. Важно бороться с поглощениями на всех этапах эксплуатации скважины, потому что в случае проникновения в пласт различных жидкостей они могут оказывать негативное влияние как на матрицу горной породы, так и на пластовые флюиды и мелкодисперсные твердые частицы. Также такие жидкости способны переносить в поровое пространство коллектора твердые частицы, которые в свою очередь могут существенно снижать продуктивность проницаемых зон. Описанные выше факторы неизбежно повлияют и на экономическую составляющую, повышая стоимость обслуживания скважины (даже в случае успешного подбора жидкости глушения).

Выделяют три основных метода борьбы с поглощениями:

1. Снижение плотности технологической жидкости для уменьшения гидростатического дифференциального давления столба скважинной жидкости и пластового давления.

2. Повышение вязкости жидкости с помощью растворимых полимеров с высокой молекулярной массой для снижения скорости ухода жидкости в пласт.

3. Добавление нерастворимых взвешенных частиц с разным гранулометрическим составом для механического перекрытия и закупорки пор в пластовой породе и на поверхности вскрытого пласта непроницаемой фильтрационной коркой.

В случае использования бурового раствора для капитального ремонта и заканчивания скважин, необходимо помнить, что он уже обладает необходимой вязкостью, содержит взвешенные частицы и добавки для снижения фильтрации. Напротив, в случае использования в роли технологической жидкости рассола, необходимо добавлять структурообразователи и закупоривающие материалы. И пусть для достижения удовлетворительных свойств буровой раствор еще необходимо подвергнуть обработке, в целом считается, что для операций по глушению он подходит практически сразу [1]. Поэтому имеет смысл остановиться на методах борьбы с поглощением рассолов.

Снижение гиростатического давления

Данный способ борьбы с поглощениями жидкостей глушения является наиболее предпочтительным, если его можно применить. Иногда в результате операций по заканчиванию и капитальному ремонту скважин пласт может повредиться. Именно способ снижения гидростатического давления способен устранить большую часть из повреждений, потому что никакие дополнительные добавки здесь не требуются. Даже в случае промывки ствола скважины, естественной вязкости рассолов будет достаточно для вымывания твердых примесей. При этом не потребуется добавлять в состав загустители. Однако у данного способа есть и своя область применения – снижение гидростатического давления способно вызывать проявления в скважинах, а также дальнейшие неконтролируемые выбросы. Поэтому его есть смысл применять только на скважинах, оборудованных средствами предотвращения газонефтеводопроявлений (ГНВП), либо там, где риск выброса невелик.

Повышение вязкости жидкости

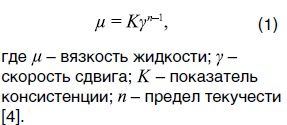

В случае неэффективности предыдущего метода, необходимо применить следующий – повысить вязкость жидкости с помощью растворимых полимеров с высокой молекулярной массой. Эффективность данного метода напрямую зависит от гидратации и реологических характеристик полимеров. Вязкое поведение этих жидкостей почти всегда характеризуется снижением вязкости при сдвиге. Это явление описывается уравнением:

В случае радиальной схемы движения жидкости в пласте и неизменных гидростатическом давлении и температуре, ее скорость сдвига снижается; соответственно, кажущаяся вязкость, напротив, повышается. Скорость радиального течения степенной жидкости в поровое пространство описывается с помощью модифицированной формы уравнения Дарси [13]. Лау доказал [15], что, проинтегрировав уравнения скорости течения, можно составить уравнение зависимости между проницаемостью, пористостью пласта, вязкостью жидкости и глубиной ее проникновения, а также протяженностью проницаемой зоны и дифференциальным давлением. Выглядеть такое уравнение будет следующим образом:

Мардашов Дмитрий Владимирович

доцент кафедры разработки и эксплуатации нефтяных и газовых месторождений Санкт-Петербургского горного университета, к.т.н.

Исламов Шамиль Расихович

ассистент кафедры разработки и эксплуатации нефтяных и газовых месторождений Санкт-Петербургского горного университета, к.т.н.

Лиманов Максим Николаевич

аспирант кафедры разработки и эксплуатации нефтяных и газовых месторождений Санкт-Петербургского горного университета

Читайте также: