Электромагнитные и магнитные приводы реферат

Обновлено: 06.07.2024

Электромагнитные зажимные устройства применяют обычно в виде плит и планшайб для закрепления стальных и чугунных заготовок с плоской базовой поверхностью. Электромагнитный привод обладает рядом преимуществ, способствующих его применению в станочных приспособлениях, к ним относятся: равномерное распределение силы притяжения по всей опорной поверхности заготовки, что резко снижает погрешность закрепления; высокая жесткость приспособления; свободный доступ к обрабатываемым поверхностям заготовки; удобство управления приводом.

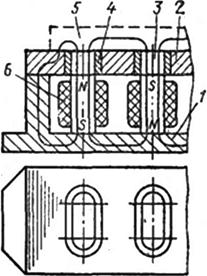

На рис. 2.69 показана схема плиты, состоящей из корпуса 1, в котором находятся электромагниты 6, крышки 2, в которой заключены полюсники 3. Полюсники окружены изоляцией из немагнитного материала 4. Заготовку 5 устанавливают на крышку 2, ее перекрывают полюсники. Заготовка, являясь проводником магнитного потока, замыкает магнитный поток между двумя полюсниками, что прижимает ее к зеркалу плиты (магнитный поток показан на рис. 2.69 тонкими линиями).

|  |

| Рис. 2.69. Схема электромагнитного привода | Рис. 2.70. Схема магнитного привода |

Сила притяжения заготовки зависит от материала, габаритных размеров и шероховатости опорной поверхности заготовки и от характеристики магнитной плиты. При закреплении тонкостенных заготовок величина силы притяжения зависит от толщины заготовки. Это связано с тем, что при малой толщине заготовки не весь магнитный поток замыкается через нее, часть его рассеивается в окружающее пространство. С увеличением толщины заготовки сила притяжения увеличивается, а при толщинах, больших ширины полюсников – стабилизируется. С увеличением высоты (микронеровностей базовой поверхности· заготовки увеличивается воздушный зазор между заготовкой и полюсниками и сила притяжения уменьшается. Силы, развиваемые электромагнитными, невелики, поэтом их применяют для отделочных операций.

Электромагнитные приспособления стандартизованы, их выпускают на специализированных заводах.

Значительное расширение возможностей применения электромагнитных плит дают переходники (наставки), которые устанавливаются на плиту. Переходники дают возможность закреплять заготовки, имеющие сложную форму базовой поверхности, или плоские заготовки под углом.

Магнитные приводы обладают рядом достоинств по сравнению с другими быстродействующими приспособлениями:

· равномерным распределением силы притяжения по всей опорной поверхности деталей вместо приложения сосредоточенных нагрузок;

· удобным и технически простым подводом энергии или полной автономностью в действии (в случае применения постоянных магнитов);

· большим рабочим пространством и широким доступом к обрабатываемым поверхностям;

· высокой жесткостью приспособления, обеспечивающей точную обработку;

· отсутствием сложных дополнительных устройств для обеспечения работы магнитных приспособлений.

К недостаткам магнитных приводов относятся:

· небольшие усилия зажима;

· закрепление деталей только из магнитных материалов;

· возможность намагничивания деталей;

· возможность отказа для электромагнитного привода.

Принцип действия привода основан на том, что магнитный поток от электро- или постоянного магнита замыкается через заготовку и создает силу, прижимающую заготовку. Привод применяется для закрепления деталей из материалов с большой магнитной проницаемостью: незакаленной стали, чугуна (хуже), закаленной быстрорежущей и легированной стали.

Главным условием применения привода является наличие больших гладких поверхностей на заготовках (с минимальной шероховатостью), так как с увеличением зазоров сила зажима снижается.

Электромагнитный привод выполняется в виде плит и планшайб, питание их производится постоянным током. Они отличаются простотой конструкции, удобством управления и невысокой стоимостью. Электромагнитное поле может намагнитить режущий инструмент, что приведет к снижению эффективности процесса резания, поэтому область применения электромагнитного привода – плоскошлифовальные станки, где инструментом служит абразивный круг.

К основанию 2 электромагнитного привода (рис. 4.53) крепится корпус 1 с окнами, в которые вставлены плоские сердечники 3, соединенные с основанием 2. Между корпусом и сердечником устанавливаются немагнитные прокладки 5. На каждом сердечнике смонтирована электромагнитная катушка 4.

Рис. 4.53. Схема действия электромагнитного привода:

1 – корпус; 2 – основание; 3 – плоские сердечники; 4 – электромагнитная катушка; 5 – немагнитные прокладки

Используется две схемы подключения катушек 4:

1) на начало всех обмоток подаётся положительный заряд (+), а на конец – отрицательный (-). Ток во всех катушках проходит в одном направлении. Сердечники (+) – северный полюс, корпус (-) – южный полюс. Когда устанавливается деталь, разноименные полюса замыкаются. Поток, проходящий через опорную поверхность детали, сопровождается появлением магнитных сил, которые удерживают заготовку (как на рис. 4.53). В этом случае корпус приспособления является магнитопроводом. Он изготавливается из стали;

2) на начало первой катушки подаётся положительный заряд (+), а на конец – отрицательный (-), на начало второй катушки – отрицательный заряд (-), а на конец – положительный (+) и т.д. Сердечники получают чередующуюся полярность. В этом случае корпус не является магнитопроводом, поэтому может быть изготовлен из любого материала. Однако размер детали должен быть не меньше расстояния между соседними сердечниками.

Исходными данными для расчета электромагнитного привода являются:

· размер и конфигурация заготовки в плане;

Расчет электромагнитной плиты ведется в следующей последовательности:

1) определяется сила зажима:

где – коэффициент запаса; – сила резания, сдвигающая деталь; – коэффициент трения;

2) исходя из размеров и конструкции детали определяется число пар полюсов (шаг полюсов t = 35…50 мм):

где – наибольшая длина детали;

3) определяется удерживающая сила на одну пару полюсов:

4) рассчитывается площадь поперечного сечения электромагнита:

где – магнитная индукция материала сердечника, Т.

Магнитная индукция определяется по формуле:

5) определяется общее сопротивление магнитопровода:

где – длина магнитопровода; – магнитная проницаемость каждого участка магнитопровода; – поперечное сечение каждого участка магнитопровода. Магнитная проницаемость определяется по формуле:

где Н – напряженность магнитного поля;

6) рассчитывается общий магнитный поток:

7) определяется количество ампер-витков обмотки электромагнита:

где – количество витков в обмотке;

8) определяется диаметр обмотки по формуле:

где I – ток в обмотке; q – допустимая плотность тока, q = (3…5) А/мм.

Основные размеры и технические условия (ТУ) на плиты прямоугольные электромагнитные приведены в ГОСТ 17519 – 81. Существует три класса точности плит:

· П – повышенной точности;

· В – высокой точности;

· А – особо высокой точности.

Материал сердечников электромагнитов – сталь 10, основные детали выполняются из стали 10 или 15 и чугуна СЧ 15. Отклонения от плоскостности и параллельности плоских поверхностей – не более 0,02 мм на длине 300 мм. Шероховатость рабочей поверхности плиты Ra 0,8 0,2 мкм. Номинальное напряжение постоянного тока (U) равно 36, 110, 220 В.

Детали, обработанные на электромагнитных плитах (патронах), приобретают остаточные магнитные свойства. При их работе в сборочной единице они могут притягивать продукты износа. Размагничивание деталей производится в переменном магнитном поле (f = 50Гц), плотность которого уменьшается от максимальной до нуля.

Основным преимуществом привода с постоянным магнитом являетсяавтономность действия, так как будучи однажды намагниченным, он сохраняет свою работоспособность в течение длительного времени.

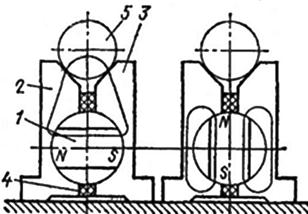

Рассмотрим схему действия магнитной плиты (рис. 4.54). Магнитный блок разделен на две самостоятельные части: неподвижный блок 2 и подвижный блок 3 (перемещается в направлении стрелки). При включении приспособления подвижный блок занимает место, при котором под полюсами верхнего блока располагаются полюса нижнего блока одинаковой с ним полярности (два магнитных потока).

Для отключения приспособления подвижный блок перемещается в положение, при котором полюса верхнего и нижнего блока имеют противоположную полярность. Магнитный поток от полюса магнита верхнего блока будет проходить к противоположному полюсу нижнего блока. Таким образом, магниты нижнего блока как бы нейтрализуют действия магнитов верхнего блока.

Рис. 4.54. Схема действия

магнитной плиты: 1 – деталь; 2 – неподвижный блок; 3 – подвижный блок

Основные размеры прямоугольных магнитных плит принимаются по ГОСТ 16528 – 81.

Кроме магнитных плит применяются магнитные патроны, служащие для закрепления заготовок из магнитных материалов типа дисков, колец и т.п., а с помощью центрирующих элементов возможна установка заготовок более сложной конфигурации (также при чистовых режимах).

Удерживающая сила плит и патронов – до 150 Н/см 2 .

Шероховатость рабочей поверхности плит и патронов назначается в зависимости от точности обработки в пределах Ra 1,6…0,2 мкм.

Лучшим материалом для постоянных магнитов является сталь с высоким содержанием С, В, Со, X (магнитные свойства сохраняются не менее двух лет). Кроме того, применяются бариевые сплавы – Fe2О3 + ВаСO3 (порошковая металлургия).

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

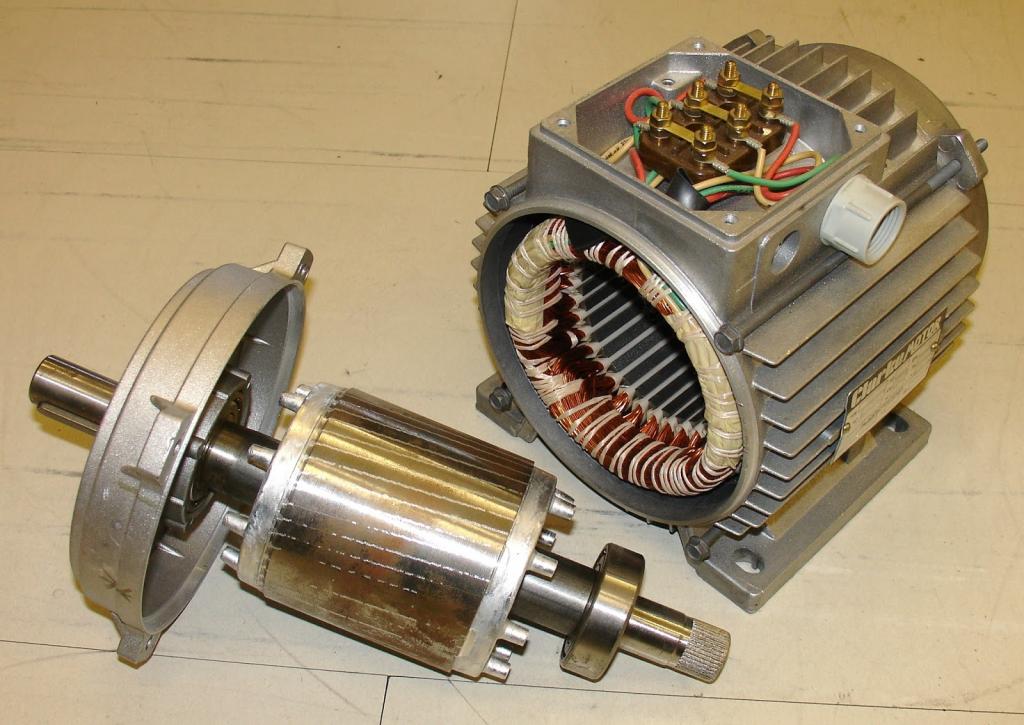

В применении компактных, производительных и функциональных приводных механизмов сегодня заинтересованы практически все сферы деятельности человека от тяжелой промышленности до транспорта и бытового хозяйства. Этим обусловлено и постоянное совершенствование традиционных концепций силовых агрегатов, которые хоть и улучшаются, но не меняют принципиального устройства. К наиболее популярным базовым системам такого типа можно отнести электромагнитный привод, рабочий механизм которого задействуется и в крупноформатном оборудовании, и в мелких технических устройствах.

Назначение привода

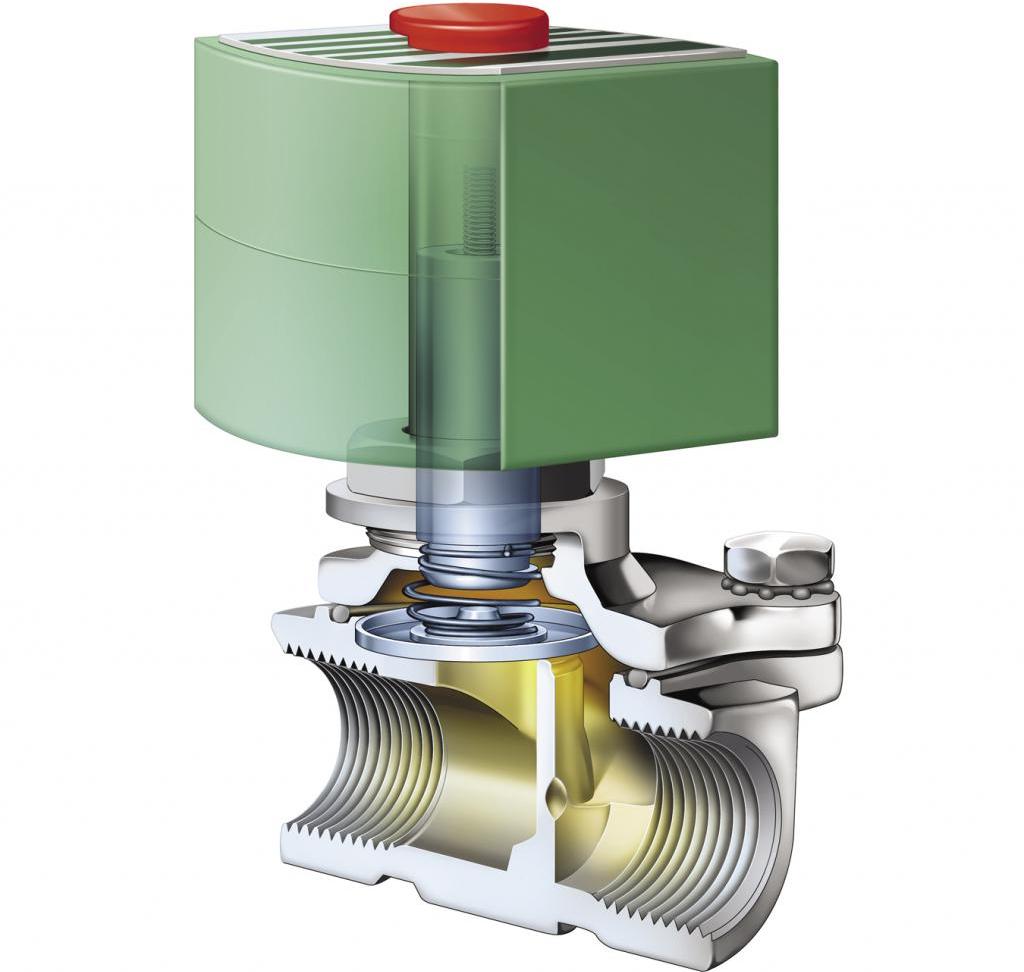

Практически во всех целевых объектах применения данный механизм выступает исполнительным органом системы. Другое дело, что характер выполняемой функции и степень ее ответственности в рамках общего рабочего процесса может меняться. Например, в запорной арматуре данный привод отвечает за текущее положение клапана. В частности, за счет его усилия перекрытие принимает положение нормально закрытого или открытого состояния. Такие устройства используют в разных коммуникационных системах, что определяет и принцип срабатывания, и защитные характеристики устройства. В частности, электромагнитный привод дымоудаления входит в инфраструктуру системы пожарной безопасности, конструкционно стыкуясь с вентиляционными каналами. Корпус привода и его ответственные рабочие части должны быть устойчивы к высоким температурам и вредным контактам с термически опасными газами. Что касается команды на исполнение, то обычно срабатывает автоматика при фиксации признаков задымления. Привод в данном случае является техническим средством регуляции потоков дыма и гари.

Более сложная конфигурация применения электромагнитных исполнительных органов имеет место в многоходовых кранах. Это своего рода коллекторные или распределительные системы, сложность управления которыми заключается в одновременном контроле целых групп функциональных узлов. В таких системах используется электромагнитный привод клапана с функцией переключения потоков через патрубки. Поводом для закрытия или открытия канала могут служить определенные величины рабочей среды (давление, температура), интенсивность потока, программные настройки по времени и т.д.

Конструкция и составные части

Центральным рабочим элементом привода является блок соленоида, который образуется полой катушкой и магнитным сердечником. Коммуникационные электромагнитные связи данного компонента с другими деталями обеспечиваются малой внутренней арматурой с управляющими импульсными клапанами. В нормальном состоянии сердечник поддерживается пружиной со штоком, который опирается в седло. Кроме того, типовое устройство электромагнитного привода предусматривает наличие так называемого ручного дублера рабочей части, который берет на себя функции механизма в моменты резких перепадов или полного отсутствия напряжения. Может предусматриваться и дополнительный функционал, обеспечиваемый средствами сигнализации, вспомогательными запирающими элементами и фиксаторами позиции сердечника. Но поскольку одним из преимуществ приводов такого типа является небольшой размер, то в целях оптимизации разработчики стараются исключать чрезмерное насыщение конструкции второстепенными устройствами.

Принцип работы механизма

И в магнитных, и в электромагнитных силовых устройствах роль активной среды выполняет магнитный поток. Для его формирования используется или постоянный магнит, или аналогичное устройство с возможностью точечного подключения или отключения его активности путем изменения электрического сигнала. Исполнительный орган начинает действовать с момента подачи напряжения, когда по контурам соленоида начинает проходить ток. В свою очередь, сердечник по мере наращивания активности магнитного поля начинает свое движение относительно полости катушки индуктивности. Собственно, принцип работы электромагнитного привода как раз и сводится к преобразованию электрической энергии в механическую посредством магнитного поля. И как только напряжение падает, в дело вступают силы упругой пружины, которая возвращает на место сердечник и арматура привода принимает исходное нормальное положение. Также для регуляции отдельных этапов передачи усилия в сложных многоступенчатых приводах могут дополнительно включаться пневмо- или гидроприводы. В частности, они делают возможным первичную генерацию электричества из источников альтернативной энергии (воды, ветра, солнца), что удешевляет рабочий процесс оборудования.

Исполнительные действия электромагнитного привода

Схема движения приводного сердечника и его способности работать в качестве выходного силового узла определяют особенности действий, которые может совершать механизм. Сразу надо отметить, что в большинстве случаев это устройства с однотипными элементарными движениями исполнительной механики, которые редко дополняются вспомогательными техническими функциями. По этому признаку электромагнитный привод разделяется на следующие типы:

- Поворотный. В процессе подачи тока происходит срабатывание силового элемента, который совершает поворот. Такие механизмы используются в шаровых и пробковых кранах, а также в дисковых затворных системах.

- Реверсивный. Помимо основного действия способен обеспечивать смену направлений силового элемента. Чаще встречается в распределительных клапанах.

- Толкающий. Данный электромагнитный привод выполняет толкающее действие, которое также применяется в распределительных и запорных клапанах.

С точки зрения конструкционного решения силовой элемент и сердечник вполне могут быть разными деталями, что повышает надежность и долговечность устройства. Другое дело, что принцип оптимизации требует совмещения нескольких задач в рамках функционала одного технического компонента в целях экономии места и энергетических ресурсов.

Электромагнитная арматура

Исполнительные органы привода могут работать в разных конфигурациях, совершая те или иные действия, требующиеся для эксплуатации конкретной рабочей инфраструктуры. Но в любом случае одной лишь функции сердечника или силового элемента будет недостаточно для оказания достаточного эффекта с точки зрения выполнения конечной задачи за редкими исключениями. В большинстве случаев требуется и переходное звено – своего рода транслятор генерируемой механической энергии от непосредственно приводной механики к целевому устройству. Например, в системе полного привода электромагнитная муфта выступает не просто передатчиком усилия, а двигателем, который жестко соединяет две части вала. В асинхронных механизмах предусматривается даже собственная катушка возбуждения с выраженными полюсами. Ведущая часть таких муфт выполняется по принципам роторной обмотки электродвигателя, что и вовсе наделяет этот элемент функциями преобразователя и транслятора усилия.

В более простых системах с прямым действием задачи трансляции усилия выполняют стандартные шарикоподшипниковые устройства, шарнирные и распределительные агрегаты. Конкретное исполнение и конфигурация действия, а также взаимосвязь с приводной системой реализуется по-разному. Нередко разрабатываются индивидуальные схемы сопряжения компонентов между собой. В той же муфте электромагнитного привода организуется целая инфраструктура с собственным металлическим валом, контактными кольцами, коллекторами и медными брусками. И это не считая параллельного устройства электромагнитных каналов с полюсными наконечниками и контурами направления линий магнитного поля.

Рабочие параметры привода

Одна и та же конструкция с типовой схемой работы может требовать подключения разных мощностей. Также типовые модели приводных систем различаются по силовой нагрузке, виду тока, величине напряжения и т.д. Простейший электромагнитный привод клапана работает от сети на 220 В, но также могут встречаться модели с аналогичной конструкцией, но требующие соединения с трехфазными промышленными сетями на 380 В. Требования к энергетическому питанию определяются размерами устройства и характеристиками работы сердечника. Количество оборотов двигателя, к примеру, напрямую определяет объем потребляемой мощности, а вместе с ней свойства изоляции, обмотки и параметры сопротивления. Если конкретно говорить о промышленной электротехнической инфраструктуре, то в проекте интеграции мощного привода должны быть рассчитаны тяговые усилия, характеристики заземляющего контура, схема реализации предохранительных устройств цепи т.д.

Блочные приводные системы

Наиболее распространенный конструкционный форм-фактор выпуска приводных механизмов на электромагнитном принципе действия – блочный (или агрегатный). Это самостоятельное и отчасти изолированное устройство, которое монтируется на корпусе целевого механизма или также обособленного исполнительного узла. Принципиальное отличие таких систем заключается в том, что их поверхности никак не соприкасаются с полостями переходных силовых звеньев и тем более рабочих элементов исполнительных органов целевого оборудования. По крайней мере, такие контакты не обуславливают необходимости принятия каких-либо мер для защиты обеих конструкций. Блочный тип электромагнитного привода задействуют в тех случаях, когда функциональные узлы требуется изолировать от негативного влияния рабочей среды – например, от рисков коррозийного поражения или температурного воздействия. Для обеспечения механической связки используется такой же изолированный орган арматуры наподобие штока.

Особенности встроенного привода

Разновидность электромагнитных силовых приводов, которые выступают в виде составной части рабочей системы, образуя с ней единую коммуникационную инфраструктуру. Как правило, такие устройства имеют компактные размеры и небольшую массу, что и позволяет их встраивать в самые разные инженерно-технические конструкции без существенного влияния на их функциональные и эргономические характеристики. С другой стороны, оптимизация по размерам и необходимость расширения возможностей для обвязки (прямого подключения к оборудованию) ограничивает создателей в обеспечении высокой степени защищенности таких механизмов. Поэтому продумываются типовые бюджетные изолирующие решения наподобие разделительных герметичных трубок, помогающих защищать чувствительные элементы от агрессивного воздействия рабочей среды. К исключениям можно отнести вакуумные клапаны с электромагнитным приводом в металлическом корпусе, к которому подключаются арматурные узлы из высокопрочного пластика. Но это уже специализированные укрупненные модели, имеющие комплексную защиту от токсичных, термических и механических факторов воздействия.

Сферы применения устройства

С помощью данного привода решаются задачи силового механического обеспечения разного уровня. В наиболее ответственных и сложных системах для управления электромагнитными устройствами применяется бессальниковая арматура, повышающая степень надежности и производительности оборудования. В такой комбинации агрегаты используются в транспортных и коммуникационных трубопроводных сетях, при обслуживании хранилищ с нефтепродуктами, в химической промышленности, на перерабатывающих станциях и комбинатах в разных отраслях производства. Если же говорить о простых устройствах, то в бытовой сфере распространен электромагнитный привод вентилятора приточных и вытяжных систем. Мелкоформатные механизмы также находят свое место в сантехнической арматуре, насосах, компрессорах и т.д.

Заключение

При условии грамотного проектирования структуры приводного механизма, на базе электромагнитных элементов можно получить довольно выгодный источник механического усилия. В наилучших исполнениях такие устройства отличаются высоким техническим ресурсом, стабильностью работы, минимальными объемами энергопотребления и гибкостью с точки зрения совмещения с различными исполнительными механизмами. Что касается характерных слабых мест, то они проявляются в низкой помехоустойчивости, что особенно выражено в работе электромагнитного привода выключателя на высоковольтных линиях электропередач с напряжением от 10 кВ. Такие системы по определению нуждаются в специальной защите от электромагнитных помех. Также, ввиду технико-конструкционной сложности, обусловленной применением в выключателе шарнирно-рычажного механизма с толкателем и удерживающей защелкой, требуется дополнительное подключение защитных электротехнических устройств, исключающих риски короткого замыкания в контурах.

Электромагнитные и магнитные приводы приспособлений не требуют наличия зажимных элементов, благодари чему упрощается конструкция приспособлений и сокращаются их габаритные размеры, так как вся поверхность приспособлении может быть использована непосредственно для установки заготовок. Закрепление заготовок осуществляется не сосредоточенной нагрузкой зажимных элементов, а равномерным притяжением заготовки к установочной поверхности приспособлении, что сводит к минимуму погрешность закрепления, повышая точность обработки заготовки. Эти приспособления проще и дешевле пневматических и гидравлических. Источником энергии электромагнитных и магнитных приспособлений служит магнитный поток, который создает силу, препятствующую отрыву закрепляемой заготовки от приспособления. Заготовка в этом случае является частью магнитопровода. Станочные приспособления с электромагнитным приводом изготовляют в виде плит и патронок.

На рис. 2.33 показан общий вид электромагнитных плит различных форм и приведена их принципиальная схема.

Рис.2.33 Принципиальная схемы электромагнитной плиты:

1 – корпус; 2 – сердечник; 3 – катушка; 4 – плита; 5 – полюсники; 6 – немагнитная проставка; 7 – заготовка

Злектромагнитная плита состоит из корпуса 1 и верхней плиты 4, в сквозных пазах которой установлены полюсники 5, отделенные от плиты немагнитными проставками 6. Внутри плиты находятся сердечники 2 и катушки 3. При прохождении через последние постоянного тока напряжением 24, 48 или 110 В в сердечниках возбуждается магнитный поток, замыкающийся через полюсники 5 заготовку 7, плиту 4 и корпус 1. При этом заготовка притягивается к плите. Для раскрепления заготовки после ее обработки ток отключают и заготовку снимают с плиты. Для снятия остаточного магнетизма заготовку помешают на демагнетизатор.

Приспособления с постоянными магнитами имеют перед электромагнитными приспособлениями следующие преимущества: не требуется наличие источника постоянного тока для питания магнитов; надежность работы в 3—4 раза выше; жесткость плиты почти в 2 раза выше; плита более чем в 2 раза толще, следовательно, допускает гораздо большее число перешлифовок; обеспечивает большую точность обработки благодаря отсутствию тепловых деформаций; сила притяжения плит одинаковых габаритов почти в 2 раза больше, чем электромагнитных.

В приспособлениях с керамическими магнитами (рис. 2.34, 6) магниты 10 и 11 подвижного 15 и неподвижного 14 блоков, вставки 9 подвижного и неподвижного блоков и верхняя плита 12 образуют магнитопроводную систему, расположенную на немагнитном основании 16.

Рис.2.34 Схемы включения и выключения магнитных плит с литыми (а) и керамическими (б) магнитами:

1,10,11 - магниты; 2, 12 - верхние плиты; .3 4, 9 - вставки из железа Армко;

5 - немагнитные прокладки; 6 - заготовка. 7, 13 - магнитные потоки; 8,16 -

основания; 14, 15 - неподвижный и подвижный блоки

Плиты с керамическими магнитами имеют ряд преимуществ перед плитами с литыми магнитами: они дешевле, так как и них не используются дорогостоящие дефицитные материалы (никель и кобальт); у них выше коэрцитивная сила, следовательно,они дольше сохраняют состояние намагниченности; удельные силы притяжения выше (1. 1,4 МПа); отсутствует остаточный магнетизм, так как при выключении магнитный поток полностью компенсируется магнитным потоком блока внутри плиты; отсутствует намагничивание заготовки, инструмента и станка; минимальное рассеяние магнитного потока обеспечивает концентрацию магнитного потока на небольшой высоте от зеркала плиты (до 10 мм), что обусловливает максимальное значение основных параметров магнитного потока, проходящего через заготовку, и большую силу притяжения. Приспособления с керамическими магнитами применяют не только традиционно на шлифовальных, но и на фрезерных, строгальных, сверлильных и других станках, причем высокая сила притяжения таких приспособлений (плит и патронов) обеспечивает обработку с принятыми режимами резания.

В электроимпульсных магнитных плитах с рабочей площадью 1250 х 320 мм сердечником катушек в отличие от электромагнитных плит являются постоянные литые магниты из сплавов ЮНДК24 и ЮНДК24Б. После установки заготовки на плиту в катушку подают кратковременные (в течение 0,5 с) импульсы тока, в результате чего магнитная система, состоящая из постоянных магнитов, магнитопроводов и заготовки, намагничивается и заготовка притягивается к зеркалу плиты. Для отключения плиты в катушку подают затухающие по амплитуде импульсы тока чередующейся полярности, в результате чего магнитная система размагничивается.

Преимуществами электроимпульсных магнитных плит перед плитами с постоянными магнитами являются отсутствие подвижных элементов, большая жесткость, большая удельная сила притяжения, незначительный нагрев плиты, переключение плиты без физических усилий, возможность автоматического управления включением и отключением плиты, возможность отключения плиты от управляющей установки и регулирование силы притяжения.

Электроимпульсные магнитные плиты можно применять при обдирочном шлифовании, обработке на фрезерных, строгальных и других станках. Поскольку тепловые деформации незначительны, эти плиты можно использовать на шлифовальных станках повышенной точности. Чаше всего указанные плиты бывают средних и больших размеров (от 0,5 м и более), так как изготовление плит таких размеров с постоянными магнитами технологически сложно.

Сила притяжения заготовок на электромагнитных и магнитных плитах и в патронах зависит от следующих параметров: магнитной характеристика плиты; площадь контакта заготовки с полюсниками; толщина и материал заготовки; характеристика шероховатости установочной поверхности заготовки. Чем толще заготовка, тем меньше ее магнитное сопротивление и, следовательно, тем больший магнитный поток проходит через нее.

Мелкие и тонкие заготовки плохо закрепляются на магнитных плитах. При установке мелких заготовок на полюснике или немагнитной проставке магнитный поток не замыкается между двумя полюсами, поэтому для таких заготовок рекомендуются плиты с шагом между полюсами до 1,5 мм. Эти плиты используются самостоятельно или устанавливаются на обычные плиты. Тонкие заготовки (до 1 мм) не могут быть закреплены на обычных плитах, так как магнитный поток не замыкается через них ввиду малого сечения. Заготовки из магнитомягкого материала (стали СтЗ, 10, 15 и 20) притягиваются с большей силой, чем менее магнитомягкие материалы (сталь 45, чугун).

Универсальные электромагнитные и магнитные плиты и патроны предназначены для установки и закрепления лишь ограниченной номенклатуры заготовок, имеющих большие плоские установочные поверхности. Для расширения технологических возможностей магнитных плит, которые обеспечивают установку и закрепление заготовок, не имеющих достаточных плоских установочных поверхностей (что характерно для большинства заготовок), применяются универсально-наладочные магнитные приспособления (рис. 2.35). Универсальной базовой частью таких приспособлений является магнитная плита 1, а установка и закрепление заготовок осуществляются с помощью сменных наладок (переходников).

По способу подведения магнитного потока переходники подразделяются на многополюсные (пластинчатые) и двухполюсные (сумматоры).

Многополюсные переходники являются своеобразными удлинителями пути магнитного потока в системе плита — заготовка. Над каждым полюсом плиты устанавливают стальные пластины, которые соединяют в блок с помощью пластин, шпилек или заклепок из немагнитных материалов. Заготовка соприкасается с полюсами, число которых обусловлено длиной заготовки.

Двухполюсные переходники отличаются от многополюсных тем, что заготовка соприкасается только с двумя полюсами противоположной полярности, которые являются как бы суммирующими устройствами для плиты, объединяющими все полюсы плиты одинаковой полярности. Каждый из двух полюсников со стороны поверхности, установленной на плиту, представляет собой гребенку, зубья которой своими торцовыми поверхностями контактируют с полюсами плиты только одноименной полярности. При применении сумматора через заготовку так же, как и в многополюсном переходнике, проходит суммарный магнитный поток плиты, но, во-первых, проходит в одном направлении, а во-вторых, заготовка контактирует с переходником по непрерывной поверхности. Двухполюсные переходники проще и дешевле многополюсных и обеспечивают большую силу притяжения.

Принцип действия вакуумного привода основан на непосредственной передаче атмосферного давления на закрепляемую заготовку. При этом между установочной поверхностью заготовки и полостью создастся вакуум и заготовка прижимается избыточным атмосферным давлением. Приспособления с вакуумным приводом позволяют закреплять заготовки из любых материалов, а также нежесткие тонкие заготовки (до 0,15 мм) больших габаритных размеров без деформации, поскольку сила зажима распределяется равномерно по всей поверхности заготовки.

Конструкция приспособления с вакуумным приводом чрезвычайно проста (рис. 2.36, а). Корпус 1 приспособления устанавливают и закрепляют на столе станка. С помощью штуцера 3 и специального резинового шланга камера приспособления соединяется с энергетической установкой, создающей вакуум. Штуцер крепится к корпусу по одному из двух вариантов ( I или II - см. рис. 2.36, а). Вариант II - предпочтительней. Резиновая прокладка 2 размещаемая в канавке корпуса, служит для уплотнения камеры приспособления и поддержания устойчивого разрежения в ней.

В загрузочной позиции (рис. 2.36, б) закрепляемая заготовка 4 устанавливается на резиновую прокладку 2 так, чтобы последняя не выступала из-под заготовки. После включения приспособления (рис. 2.36, в) из его полости откачивается воздух и под заготовкой создается вакуум. Под действием атмосферного давления p a , заготовка 4, сжимая резиновую прокладку, прижимается к опорной плоскости корпуса - происходит закрепление ее в приспособлении.

Рис.2.36 Конструкция (а) и схемы работы (б,в) приспособления с вакуумным приводом:

1 - корпус; 2 - резиновая прокладки; 3 - штуцер; 4 – заготовка

Принципиальная схема энергетической установки для создания вакуума приведена на рис. 2.37.

Рис.2.37 Принципиальная схема энергетической установки для создания вакуума:

1 - электродвигатель; 2 - форвакуумный насос; 3,7 - управляющие краны; 4 - бак-ресивер; 5 - вакуумметр; 6 - очиститель; 8 – приспособление

Установка состоит из форвакуумного насоса 2 приводимого в действие электродвигателем 1бака-ресивера 4 разрежение в котором создается насосом, а контролируется механическим стрелочным вакуумметром 5 очистителя 6 управляющих кранов 3 и 7. Бак-ресивер при включении приспособление обеспечивает мгновенный зажим заготовки. Очиститель служит для фильтрации (очистки) воздуха, засасываемого насосом, от вредных примесей. Кран 7 управляет работой приспособления 8, а кран 3 отсекает насос от бака-ресивера, препятствуя засасыванию масла из форвакуумного насоса в ресивер, когда насос не работает.

Сила зажима Q заготовки в вакуумном приспособлении определяется но формуле

где F - площадь, ограниченная внутренним контуром резиновой прокладки, см 2 ; р - избыточное (или рабочее) давление, Па; q - упругая сила сжатой прокладки, H.

Площадь F ограничена также габаритными размерами закрепляемой заготовки. Для получения максимальной силы зажима надо стремиться использовать в качестве полезной всю опорную поверхность заготовки.

Давление р определяется как разность между атмосферным p a , и остаточным p o давлением в камере приспособления. Если давление p a в первом приближении можно считать величиной постоянной, то р o - величина переменная, зависящая от ряда факторов. Изменение давления p o , связано с процессом натекания воздуха из окружающей среды в вакуумную полость приспособления.

Воздух из области высокого давления через каналы, образованные в резино-металлическом контакте заготовки с прокладкой, устремляется в вакуумную полость; остаточное давление в ней при этом повышается. Чем больше скорость натекания воздуха в вакуумную полость, тем выше давление p o и меньше давление p с течением времени. Скорость натекания воздуха зависит от размеров прокладки, формы и размеров ее поперечного сечения, марки резины, степени сжатия прокладки, шероховатости опорной поверхности заготовки.

Отсутствие механических зажимных устройств в вакуумном приспособлении облегчает установку и съем заготовок, позволяя использовать всю поверхность плиты. Вакуумные приспособления применяются в основном на шлифовальных и токарных станках.

Электростатические приводы используют в зажимных приспособлениях для закрепления немагнитных заготовок, а также тонких и мелких ферромагнитных заготовок, которые не могут быть закреплены на магнитных приспособлениях с обычным шагом между полюсами. На плоскошлифовальных и токарных станках применяют соответственно электростатические плиты и патроны. В электростатических плитах заготовки притягиваются к зеркалу плиты пол действием статических электрических зарядов противоположной полярности. Поверхность плиты имеет полярность одного знака, а полярность заготовки - противоположного.

В основание стола встроен нагревательный элемент малой мощности, поддерживающий температуру рабочей поверхности стола на несколько градусов выше, чем температура окружающей среды, что предотвращает конденсацию штаги из воздуха.

Заготовки устанавливают па поверхность плиты в жидкий диэлектрик для предотвращения попадания воздуха (между заготовкой и диэлектрической пленкой), вызывающего ионизацию, сокращающую количество электрических зарядов на поверхности заготовки. При закреплении па плите нескольких мелких заготовок они обязательно должны контактировать друг с другом и по меньшей мере одна из них должна контактировать с токопроводящей пластиной. Электростатические плиты особенно эффективны при шлифовании тонких заготовок.

На рис. 2.38 показана схема работы электростатической плиты. Плита состоит из полупроводникового элемента 4, изолированного от чугунного корпуса 1 и основания10 диэлектрическими прокладками 2 и 9.

Рис. 2.38. Схема работы электростатической плиты:

1 - корпус; 2, 9— диэлектрические прокладки; 3 - слой эпоксидной смолы; 4 - полупроводниковый элемент; 5 - заготовка; 6 – токопроводящая пластина; 7 - выпрямитель; 8— токопроводящий слой; 10 - основание

Полупроводниковый элемент через токопроводящий слой 8 соединен с одним полюсом выпрямителя 7, а токопроводящая пластина 6 через корпус и основание — с противоположным полюсом, к которому подводится переменный ток напряжением 110 В, преобразуемый в постоянный ток напряжением 3000 В. На зеркало полупроводникового элемента нанесен слой 3 эпоксидной смолы. Заготовку 5 устанавливают таким образом, чтобы она контактировала с пластиной 6. При замыкании электрической цепи постоянный ток небольшой силы подводится к полупроводниковому элементу и заготовке, получающим заряды статического электричества противоположной полярности, вследствие чего заготовка притягивается к поверхности плиты.

Электростатические плиты используются для закрепления заготовок из алюминия, бронзы, меди, магния и других подобных материалов. На них также могут быть закреплены заготовки из диэлектрических материалов — стекла, керамики, пластмассы, резины и т.д. Заготовки из таких материалов предварительно покрывают металлическим порошком или токопроводящим лаком. По сравнению с магнитными плитами электростатические создают меньшие силы притяжения. Для надежного закрепления заготовки необходимо, чтобы ее установочная поверхность имела небольшую шероховатость.

Пружинные приводы зажимных механизмов приспособлений обеспечивают закрепление заготовок за счет силы упругости пружин, а раскрепление — пневматическими, гидравлическими, электромеханическими приводами или приводами подвижных частей станка. При этом достигается полная безопасность закрепления заготовок. Однако силы зажима колеблются в зависимости от изменения допуска размера заготовки. В тисках с пружинным зажимом и гидравлическим разжимом пакет тарельчатых пружин, воздействуя на подвижную губку, закрепляет заготовку. Для разжима заготовки в гидроцилиндр подается масло под давлением. Поршень гидроцилиндра, сжимая пакет пружин, разжимает заготовку.

Прибор для контроля силы зажима в станочных приспособлениях измеряет статическую силу зажима заготовки. Современные станки и прогрессивные режущие инструменты позволяют постоянно увеличивать скорость обработки. Высококачественные и мощные приспособления, например патроны с 2. 6 кулачками для токарных станков, обеспечивают большую силу зажима, что способствует максимальному повышению точности и скорости обработки.

В соответствии с требованиями международных стандартов состояние приспособлений, применяемых при высокоскоростной обработке, необходимо регулярно проверять. С этой целью используют специальные электронно-механические приборы. Один из таких приборов, предназначенных для контроля безопасности работы патронов, показан на рис. 2.39. С помощью прибора измеряют силу зажима в патроне в зависимости от числа кулачков; определяют коэффициент зажима заготовки (отношение силы зажима к осевому усилию, возникающему при резании); контролируют наличие смазки и определяют интервалы между ручной или полуавтоматической ее подачей. Прибор позволяет оптимизировать выбор зажимною приспособления для различных заготовок. Па основе информации, полученной с помощью прибора, планируют профилактическое и ремонтное обслуживание приспособлений.

Прибор включает в себя считывающую головку, датчик усиления и электронную систему, приводящую в действие микропроцессор со сложным программным обеспечением.

Прибор работает следующим образом. Микропроцессор умножает значение силы на кулачке на предварительно заданное число кулачков и выдает общее усилие в патроне на дисплей прибора. По этим данным определяют степень надежности закрепления заготовки в патроне. Последние результаты измерений сохраняются в памяти прибора после его выключения. Измерения производятся сразу после включения прибора. Аккумулятор и сетевой адаптер обеспечивают бесперебойную работу. Эргономичный корпус прибора выполнен из алюминия. Жесткость конструкции позволяет использовать его в условиях завода.

Читайте также: