Электрический контроль печатных плат реферат

Обновлено: 06.07.2024

С появлением операций химподготовки на различных этапах изготовления печатных плат возникла вероятность увеличения удельного сопротивления проводников за счет уменьшения их толщины по всей длине при многократном их применении. Рекомендуется в техпроцессе ввести ограничение по допустимому количеству итераций на операциях химподготовки. Контроль удельного сопротивления проводников проводить на тестовых проводниках располагаемых на технологическом поле заготовки многослойных печатных плат или слоя Обнаруженные КЗ вырезаются микроскальпелем или лазером на специализированной установке(см. раздел 21). Заниженное поверхностное сопротивление изоляции может быть исправлено интенсивной отмывкой. Заниженное объемное сопротивление изоляции , как правило, является неисправимым дефектом и приводит к забракованию печатных плат. Причиной заниженного объемного сопротивления является недостаточная отмывка слоев перед прессованием или не соответствие допустимого сопротивления изоляции внесенного в КД при проектировании реальному сопротивлению изоляции с учетом заложенных в КД зазоров и материалов, а также допусков реализуемых технологией.

История реализации операции электроконтроля печатных плат ведет свое начало с ручной прозвонки проводников печатных плат с помощью тестера и мегометра. По мере усложнения печатных плат, возникновения многослойных печатных плат ручной контроль становится очень трудоемким и вносит большое количество субъективных ошибок.

Первым оборудованием существенно ускоряющим и облегчающим электрический контроль стали контакторы с матрицей контактов в шаге 2,5 мм и электрической коммутацией между щупами в соответствии с электрической схемой и видом контроля. По мере усложнения многослойных печатных плат и миниатюризации рисунка наружных слоев понадобилось применение промежуточного контактора, являющегося, по сути, экспандером от рисунка ламелей и КП к регулярной матрице штырей в шаге 2,5 мм. Этот контактор использует специальные пружинные штыри, работающие на принципе потери устойчивости вертикальным стержнем. Промежуточные контакторы необходимо изготавливать для наружных слоев каждого типо-номинала печатных плат. Их конструкция достаточно сложна и содержит большое количество дорогостоящих комплектующих (штырей). Однако этот способ контроля является наиболее производительным, поскольку использует электронную коммутацию, но требует наличия дорогостоящей технологической оснастки (промежуточных контакторов) для каждого типо-номинала печатных плат, и поэтому имеет смысл на достаточно серийном производстве.

В ИТМ и ВТ группой сотрудников под руководством Шарапова Ю. И. были разработаны таблицы предельно допустимых значений сопротивлений металлизированных отверстий (R мо [ мк Ом]) для различных толщин печатных плат и диаметров отверстий при условии толщины гальванической металлизации меди в контролируемых отверстиях не менее 25 мкм с учетом средней удельной проводимости, гальванически нанесенной меди.

Эти таблицы с успехом используются на многих предприятиях, для контроля качества металлизации по сопротивлению столба металлизированного отверстия. С учетом разброса толщины металлизации по площади печатных плат и разброса проводимости, гальванически нанесенной в отверстия меди приведенные в таблице ниже цифры конечно следует рассматривать, как ориентировочные.

| H(мм) | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,2 | 2,3 | 2,4 | 2,5 | 2,6 | 2,7 | 2,8 | 2,9 | 3,0 | 3,1 | 3,2 | 3,3 | 3,4 | 3,5 |

| D(мм) | |||||||||||||||||||||||||||

| 0,15 | 2290 | 2520 | 2720 | 2930 | 3140 | 3350 | 3555 | 3765 | 3970 | 4180 | 4385 | 4595 | 4800 | 5010 | 5215 | 5420 | 5630 | 5835 | 6045 | 6250 | 6460 | 6670 | 6880 | 7080 | 7290 | ||

| 0,2 | 1650 | 1800 | 1950 | 2095 | 2245 | 2390 | 2540 | 2680 | 2830 | 2975 | 3120 | 3270 | 3415 | 3565 | 3710 | 3855 | 4005 | 4150 | 4300 | 4445 | 4590 | 4740 | 4890 | 5030 | 5180 | 5330 | 5480 |

| 0,25 | 1280 | 1395 | 1510 | 1625 | 1740 | 1855 | 1970 | 2080 | 2195 | 2310 | 2425 | 2540 | 2655 | 2770 | 2895 | 3000 | 3115 | 3230 | 3345 | 3460 | 3570 | 3690 | 3805 | 3920 | 4040 | 4150 | 4270 |

| 0,3 | 1050 | 1145 | 1240 | 1335 | 1430 | 1525 | 1620 | 1720 | 1810 | 1910 | 2005 | 2100 | 2195 | 2290 | 2385 | 2480 | 2575 | 2670 | 2765 | 2860 | 2950 | 3040 | 3140 | 3230 | 3330 | 3420 | 3520 |

| 0,4 | 770 | 840 | 910 | 980 | 1050 | 1120 | 1190 | 1260 | 1330 | 1400 | 1470 | 1540 | 1615 | 1685 | 1755 | 1825 | 1895 | 1970 | 2040 | 2110 | 2180 | 2240 | 2310 | 2380 | 2450 | 2520 | 2590 |

| 0,5 | 605 | 660 | 720 | 770 | 830 | 880 | 940 | 990 | 1050 | 1105 | 1160 | 1215 | 1275 | 1330 | 1385 | 1440 | 1490 | 1555 | 1610 | 1665 | 1720 | 1770 | 1830 | 1885 | 1980 | 1995 | 2050 |

| 0,6 | 505 | 550 | 595 | 640 | 685 | 730 | 775 | 820 | 865 | 910 | 955 | 1000 | 1045 | 1090 | 1135 | 1180 | 1225 | 1270 | 1315 | 1360 | 1405 | 1450 | 1495 | 1540 | 1585 | 1630 | 1680 |

| 0,7 | 435 | 470 | 510 | 545 | 585 | 625 | 665 | 700 | 740 | 780 | 820 | 860 | 895 | 935 | 975 | 1015 | 1055 | 1090 | 1130 | 1170 | 1205 | 1245 | 1280 | 1320 | 1360 | 1400 | 1440 |

| 0,8 | 370 | 405 | 440 | 475 | 510 | 540 | 575 | 610 | 645 | 680 | 715 | 750 | 780 | 815 | 850 | 885 | 920 | 950 | 985 | 1020 | 1050 | 1085 | 1120 | 1150 | 1185 | 1220 | 1255 |

| 0,9 | 330 | 360 | 390 | 420 | 450 | 480 | 510 | 540 | 570 | 600 | 630 | 660 | 690 | 720 | 750 | 780 | 810 | 840 | 870 | 900 | 930 | 960 | 990 | 1020 | 1050 | 1080 | 1110 |

| 1,0 | 300 | 325 | 350 | 380 | 405 | 430 | 460 | 485 | 515 | 540 | 565 | 595 | 620 | 650 | 675 | 700 | 730 | 755 | 785 | 810 | 840 | 865 | 890 | 920 | 945 | 975 | 1000 |

| 1,1 | 270 | 290 | 315 | 335 | 360 | 385 | 410 | 430 | 455 | 480 | 505 | 530 | 550 | 575 | 600 | 625 | 650 | 670 | 695 | 720 | 740 | 765 | 790 | 815 | 840 | 860 | 885 |

| 1,2 | 240 | 265 | 285 | 310 | 335 | 355 | 380 | 400 | 420 | 445 | 465 | 470 | 510 | 535 | 555 | 575 | 600 | 620 | 645 | 665 | 690 | 715 | 740 | 760 | 785 | 810 | 830 |

| 1,3 | 225 | 245 | 265 | 285 | 305 | 325 | 345 | 370 | 390 | 410 | 430 | 450 | 470 | 490 | 510 | 530 | 550 | 570 | 590 | 610 | 630 | 655 | 670 | 695 | 715 | 735 | 760 |

| 1,4 | 210 | 230 | 250 | 270 | 290 | 305 | 325 | 345 | 365 | 385 | 405 | 425 | 445 | 465 | 485 | 505 | 525 | 545 | 565 | 585 | 600 | 620 | 640 | 660 | 680 | 700 | 720 |

| 1,5 | 200 | 215 | 235 | 250 | 270 | 290 | 305 | 325 | 340 | 360 | 380 | 400 | 415 | 435 | 455 | 475 | 495 | 510 | 530 | 550 | 565 | 580 | 600 | 620 | 640 | 655 | 675 |

| 1,8 | 160 | 175 | 190 | 205 | 220 | 235 | 250 | 265 | 280 | 295 | 310 | 325 | 340 | 355 | 370 | 385 | 400 | 415 | 430 | 445 | 460 | 480 | 495 | 510 | 525 | 540 | 555 |

| 2,0 | 145 | 160 | 170 | 185 | 200 | 210 | 225 | 240 | 250 | 265 | 280 | 290 | 305 | 315 | 330 | 345 | 355 | 370 | 380 | 395 | 405 | 420 | 430 | 445 | 460 | 470 | 480 |

| 3,4 | 90 | 95 | 100 | 110 | 115 | 125 | 130 | 140 | 150 | 155 | 165 | 170 | 180 | 185 | 195 | 205 | 210 | 220 | 225 | 235 | 240 | 245 | 250 | 260 | 270 | 275 | 280 |

где- Н - толщина печатной платы; D – диаметр отверстия до металлизации ( диаметр сверла ).

Для оперативного неразрушающего контроля металлизации отверстий диаметром свыше 0,8 мм (для печатных плат малой сложности ) можно использовать приборы работающие методом вихретокового контроля. Основу прибора составляет вихретоковый датчик трансформаторного типа, возбуждающая и измерительная обмотки которого помещены внутри стальной трубки и вытянуты вдоль ее оси. Стальная трубка служит каркасом датчика и защищает от механических повреждений катушки индуктивности, изготовленные печатным способом и сформированные на эластичной диэлектрической подложке. Защитное покрытие на поверхности трубки предохраняет зонд от агрессивного воздействия электролита. Продольно расположенные витки возбуждающей обмотки создают радиальный магнитный поток.

В результате возникают вихревые токи в столбе металлизации, направленные вдоль оси отверстия. Этим достигается значительное ослабление влияния размеров и формы контактных площадок на результаты измерения, которое неизбежно при традиционном для вихретоковых датчиков, коаксиальном с отверстием размещении возбуждающих обмоток и осевом направлении магнитного потока.

Наиболее совершенная модель прибора ИНТРОМЕТ, имеющая на мировом рынке марку СAVIDERM CDE-5100, разработана ИНТРОН ПЛЮС по заказу Veeco Instrument Corp., UPA Technology Division и впервые была представлена в 1994 году на международной выставке "Контроль- 94" в Чикаго (США).

Сконструированный для уменьшения времени на электроконтроль и увеличения производительности Acceler8 является электромеханическим сканнером. Он работает при постоянной скорости, независимо от шага, плотности и размера проверяемых точек печатных плат. Сканирующее устройство состоит из 4-х тысяч щупов диаметром 0,1 мм. Сканер снимает электрическую картину платы за один проход, не повреждая ламели и контактные площадки. Сканируя обе стороны, Acceler8 позволяет проверить 90% цепей, оставляя всего 10% на контроль при помощи "летающих" щупов, значительно уменьшая время тестирования.

Объединение Acceler8 и тестера с "летающими" щупами – решение для значительного увеличения скорости и повышения производительности участка электроконтроля. Обращаю Ваше внимание , что дефекты выявленные в автоматическом режиме, такие как обрывы, могут быть связаны с плохим контактированием, и поэтому требуют обязательной ручной перепроверки.

В качестве примера прибора для измерения волнового сопротивления на печатных плат можно привести ST600 ф. Z-Metrix. Рис. 151. Прибор ST600 разработан для точного и стабильного измерения импеданса на печатных платах с частотой сигнала до 7 ГГц, используя технологию динамической рефлектометрии. Точность измерений составляет 1%. Прибор откалиброван под 20, 50, 75 и 100 Ом

Рентабельный выпуск печатных плат по высоким проектным нормам невозможен без контроля качества после ключевых технологических операций. В зависимости от задач контроль производится различными методами — визуальным, электрическим, функциональным и т. д., но наиболее органичным для печатных плат является электрический контроль, поскольку основное их назначение — передача электрических сигналов.

Владимир Городов

Злектрический контроль печатных плат (ПП) — важный производственный этап. Он предназначен для проверки целостности/ разобщения ПП, что включает в себя проверку на целостность цепей, отсутствие коротких замыканий [1].

Типовое значение верхнего предела сопротивления цепи несмонтированных ПП при контроле на обрыв, как правило, составляет 100 Ом при напряжении 20 В. Однако зачастую это значение велико для выявления дефектов, возникающих при эксплуатации ПП или связанных с увеличением времени прохождения сигнала в ВЧ-платах. В этих случаях в качестве верхнего предела выбираются более низкие значения или производится измерение времени нарастания потенциала. Измерения истинных значений омических сопротивлений цепей требуют использования

четырехзондовой системы, что технически трудно выполнить без потери производительности тестеров. Применение импульсных токовых нагрузок для выявления слабых элементов в соединениях также связано с потерей производительности, поскольку режим такого контроля включает несколько этапов: вступление зондов в контакт, измерение сопротивления цепи с запоминанием его значения, на-гружение цепи большим импульсом тока, измерение сопротивления и сравнение его с предыдущим значением, выход зондов из контакта. Кроме того,

давление зондов на контактные площадки ПП должно быть больше, чем для обычного тестирования. Это может повлечь повреждение контактных поверхностей.

Для контроля на разобщение, как правило, используется пороговое значение сопротивления изоляции в 100 мОм. Контроль по большему уровню замедляет процесс тестирования, по меньшему — грозит пропуском дефектов изоляции. Выявление слабых мест изоляции большими напряжениями ограничено низкой электрической прочностью воздуха. Для тестирования изоляции за ограниченное время (порядка 1 с) требуется напряжение не менее 500 В, но при этом начинается электрическое коро-нирование с острых кромок зондов или проводников

ПП, поэтому возможны ложные результаты тестирования изоляции [3].

В некоторых случаях для высокочастотных плат требуется контролировать волновое сопротивление (импеданс). Это сопротивление измеряется ре-флектометрическим методом, суть которого заключается в измерении временных характеристик отраженного импульса.

Основные методы электрического контроля

Ручной метод. При ручном методе оператор щупами последовательно проводит тест всех цепей, однако, по статистике, процент пропускаемых дефектов достигает 25%.

Адаптер. Во время тестирования с помощью адаптера (рис. 1) все размещенные на нем зонды находятся в контакте с контрольными точками, и скорость контроля определяется быстродействием переключающих ключей. Наличие тестовых зондов в переходных отверстиях, физически расположенных на одной дорожке ПП, позволяет достаточно точно локализовать обрывы. Проверка даже самой сложной платы данным методом по пороговому уровню 1 кОм занимает всего несколько секунд.

С точки зрения универсальности узкое место в подобных установках — сама адаптерная часть. Самой дешевой (но и наименее универсальной) является такая конструкция адаптера, в которой провода идут непосредственно от патронов зондов к измерительной части (рис. 1а). В этом случае переход от проверки одной платы к другой — длительный и трудоемкий процесс. Более дорогим и универсальным является решение, когда база адаптерной части имеет соединитель, через который к измерительному модулю подключается сменный элемент

(рис. 16). Такая конструкция пользуется наибольшим спросом у производителей с широкой номенклатурой и малой серийностью изделий. Оба варианта подразумевают изготовление адаптера для каждого типа проверяемой печатной платы.

Проблема переналадки решается путем применения стандартизированных адаптеров, в которых зонды расположены с определенным шагом (обычно 2,5 мм, реже 1,25 мм). Для конкретного изделия изготавливаются шаблоны с просверленными отверстиями, через которые проходят зонды к точкам тестирования (рис. 16). Однако применение таких адаптеров затруднено из-за двух факторов: даже при небольшом давлении на один зонд (50-80 гс) общее давление на адаптер может достигать нескольких тонн. Поэтому очень сложно изготовить

адаптеры с шагом 1,25 мм. Второй фактор связан с распространением плат с планарными контактными площадками высокой плотности — в этом случае шаг зачастую не равен стандартному и применение таких адаптеров становится затруднительным. Для подобных плат обычно применяются дополнительные переходные адаптеры (с одного шага на другой), изготавливаемые индивидуально под каждое изделие.

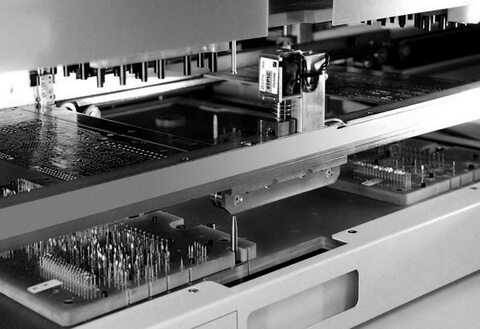

Подвижные зонды. Для мелкосерийного производства высокоплотных электронных модулей широкой номенклатуры оптимально тестовое оборудование с подвижными зондами. Установки этого типа имеют несколько зондовых головок с приводами по осям X, Υ, Ζ, которые поочередно, по заранее разработанной программе, контактируют с платой (рис. 2). Во время контактирования происходит подача и измерение сигнала. Для контроля этим методом не требуется дополнительных адаптеров, а для перехода от одной платы к другой достаточно лишь

изменить программу тестирования. Отсутствие необходимости изготовления тестовых адаптеров, а также разработка программы перемещения зондов методом трансляции из САПР значительно сокращают время подготовки тестовой программы и перехода от одной платы к другой. Вместе с тем данный метод не обеспечивает высокой производительности тестирования.

К недостаткам такого подхода можно отнести:

- большую стоимость системы;

- сложное программное обеспечение, совместимое со всеми установками;

- сложности переналадки на новое изделие;

- уменьшение эффективности системы при увеличении количества областей высокой плотности контактных площадок.

Этот подход целесообразно применять в следующих случаях:

- модернизация этапа контроля (наличие адаптерной установки с недостаточной плотностью сетки);

- небольшая номенклатура выпускаемых изделий и наличие в этих изделиях нескольких областей с высокой плотностью контактов.

Летающие матрицы. Метод относительно новый. При его разработке предполагалось решить основные проблемы существующих систем тестирования: сложность переналадки (системы с адаптером) и низкая производительность (системы с подвижными зондами). При этом методе на каждой каретке размещается матрица щупов, каждый щуп которой может независимо перемещаться по оси Ζ. Каждая матрица состоит из зондов, расположенных с определенным шагом (обычно 25 мм). Как правило, тестовые установки имеют четыре матрицы, по две на каждую

сторону, между которыми располагается тестируемая ПП (рис. 3). Благодаря этому возможно проведение 100%-ного контроля для любого варианта размещения тестируемых контактных площадок (на верхней стороне, на нижней стороне, на разных сторонах ПП). Матрицы перемещаются на короткие расстояния по осям X и Υ с высокой скоростью, при этом наиболее близко расположенный к точке тестирования зонд активизируется и производит подачу сигнала или измерение. Среднее расстояние перемещения очень мало (обычно около 1 мм), что дает огромное преимущество в скорости тестирования.

Для реализации метода достаточно двух больших матриц и двух маленьких. Например, в установке New System S24-25 [2] каждая большая матрица имеет 285 зондов (19 столбцов, 15 рядов), а каждая маленькая — 75 зондов (5 столбцов, 15 рядов) (рис. 4). Таким образом, суммарное число зондов для каждой стороны — 360, а общее — 720. И это не предел! Число зондов можно увеличить за счет уменьшения расстояния между ними, и, следовательно, создать более быстродействующие тестирующие системы. Это важное отличие от установок

с подвижными зондами, где увеличение числа зондов затруднено, так как для каждого щупа необходимо прибавить приводы по двум осям. Другими словами, добавление новых зондов в матрицу не повышает сложность механизма.

Для привода зондов по оси Z, как правило, используется соленоид (из-за его невысокой стоимости). Важно, чтобы зонды имели возможность контроля давления — настроив оптимальное давление подачи зонда, можно протестировать ПП с финишным покрытием, не оставив следов от зондов на ее поверхности.

Один из основных показателей тестирующих систем — минимальный шаг, с которым система может тестировать. Для его обеспечения крайний ряд зондов располагается на небольшом расстоянии от границы матрицы, что позволяет тестировать цепи с близко расположенными контактными площадками. В этом случае матрицы сходятся близко друг к другу.

Важным качеством систем с летающими матрицами является возможность одновременного тестирования нескольких цепей на плате (для несложных ПП). В этом случае тестирование выполняется параллельно с использованием двух измерительных систем. Все это приводит к быстродействию до 70 тест/с, что в 10 раз превышает аналогичные характеристики систем с подвижными щупами. А применение автоматических загрузчиков позволяет использовать установки этого типа в три смены, обеспечивая требуемую производительность и окупаемость.

Области применения различных методов

Тип используемого тестового оборудования определяется множеством факторов: требуемой производительностью, номенклатурой, проектными нормами, плотностью элементов топологии (рис. 5).

Помимо производительности следует учитывать также технологические особенности печатных плат, а именно плотность контрольных точек и проектные нормы. Так, например, универсальные адаптеры обеспечивают контроль плат с контрольными точками, расположенными по сетке 2,5 (реже 1,25).

Выбирая конкретную модель установки, помимо стоимости и производительности следует учитывать и специфические данные, такие как тип используемых зондов, система базирования проверяемой платы, используемое программное обеспечение и др.

Зонды

Базирование тестируемых заготовок

Важную часть оборудования электрического контроля ПП и ПУ представляет система базирования и установки, поскольку из-за рассовмещений между координатами тестируемой платы и щупов возникают ложные ошибки. В адаптерных установках, как правило, используется базирование по штифтам или упору. Такой способ базирования обеспечивает необходимую точность, так как все зонды неподвижны. При использовании технологий с подвижными зондами (или матрицами зондов) этот метод базирования неприемлем, поскольку добавляется погрешность

позиционирования каретки. В этом случае применяется автоматическое базирование по тестовым купонам или ре-перным знакам. При использовании тестовых купонов электрическим способом производится измерение координат купонов, а по ним рассчитывается базовая точка отсчета. Для более точного и быстрого поиска начала координат используется метод оптического позиционирования с помощью видеокамер — по изображению реперного знака с помощью ПО определяется его центр и вычисляются координаты. Это позволяет компенсировать

угловой поворот и смещение заготовки относительно базы тестера, а также снизить накапливаемую погрешность в случае групповой заготовки (при распознании реперов на каждой тестируемой плате в групповой заготовке).

Программное обеспечение

Для электрического контроля ПП необходимо проводить два типа тестов: тест на целостность и тест на разобщенность цепей. При этом, если количество тестирований для теста на целостность равно Ν, то для теста на разобщенность оно составит (N-l)/2, где N — число тестируемых цепей. Как видно, для теста на разобщенность требуется значительно больше операций тестирования, поэтому важную часть систем тестирования составляет ПО, позволяющее оптимизировать тестовую программу.

В качестве исходных данных выступает информация о разводке ПП (список цепей, информация о близко расположенных цепях и т. д.). Список цепей может быть создан тремя путями: с использованием эталонной платы, исходя из данных Gerber-формата и заимствованием из данных САПР.

В первом случае список цепей и программа создаются методом обучения по эталонной плате. Его преимущество заключается в простоте реализации, так как не требуется аппаратного анализа платы. Однако он имеет и недостатки: во-первых, время обучения может быть значительным, во-вторых, необходимо получить эталонную плату, причем, если эта плата содержит дефект (дефект на пленке, ошибки Gerber-файла), в процессе производства его обнаружить невозможно. Можно сказать, что этот метод достаточно сложный и во многом зависит от возможности получения эталонной платы.

В случае использования Gerber-данных список цепей воссоздается с помощью программных средств. Преимущества этого метода заключаются в отсутствии необходимости в эталонной плате, кроме того, возможно обнаружение систематических дефектов в ПП. Его недостатки: время, необходимое для анализа Gerber-данных, составляет от одной до нескольких десятков минут; невозможно определить дефекты, внесенные на этапе подготовки информации к производству (ошибка оператора АСУ ТП). Данный метод значительно проще предыдущего,

однако он не позволяет выявлять все возможные ошибки.

Оптимальным методом получения списка цепей является использование данных САПР. Его преимущества: отсутствует необходимость в эталонной плате; возможно обнаружение всех видов дефектов, возникающих как в процессе изготовления платы, так и на этапе подготовки информации. Недостатки: значительное время подготовки списка цепей из данных САПР (до десятков минут); каждая САПР имеет собственный формат данных, что зачастую не позволяет при наличии полной информации провести 100%-ное тестирование. Этот метод самый надежный, однако требует описания формата, используемого в САПР. Стандартные форматы, содержащие всю необходимую для тестирования информацию, только начинают внедряться в производство (ODB++).

И все же для получения списка цепей используют, как правило, Gerber-данные, что связано со следующими факторами. Обычно данные САПР дорабатываются в программах АСУ ТП (корректируются ошибки, формируется групповая заготовка, добавляются ре-перные и другие знаки), а затем по полученным данным генерируется таблица цепей. В этом случае ошибки на этапе подготовки информации не выявляются при тестировании. Сложно, а иногда невозможно, найти формат списка цепей, соответствующий нужному тестеру. Данные формата Gerber

используются на станциях ремонта.

Подготовка данных из Gerber-файла проводится двумя способи. Первый — это косвенное сравнение, использование только данных в формате Gerber, переданных заказчиком. При этом ПП и список цепей имеют общие только начальные, оригинальные данные, что дает возможность на этапе АСУ ТП легко обнаружить ошибки. Второй способ предусматривает использование в дополнение к Gerber-файлу таблицы цепей в стандарте IPC-D-356, переданной заказчиком. В этом случае список цепей, переданный заказчиком, сравнивается с генерированными данными из Gerber-файла, в результате чего обнаруживаются все ошибки при работе на станции АСУ ТП.

С развитием и усложнением конструкций ПП и МПП возрастает сложность ТП, а также потребность в более эффективных методах и средствах контроля. Основными мерами повышения качества ПП и МПП являются: организация входного контроля материалов, межоперационный контроль, выходной контроль качества изделий.

Весьма важным является тщательный контроль наиболее ответственных операций ТП (травление, металлизация, склеивание и др.), которые оказывают влияние на все остальные операции, а также автоматизация процесса контроля. Классификацию методов контроля можно провести по следующим признакам:

– по физической сути метода – оптический, рентгеновский, тепловой, электрофизи-ческий, электрический, радиотехнический, металлографический, радиационный, ультразвуковой;

– по видам связи с контролируемым объектом – контактные, бесконтактные;

– по характеру воздействия на платы – разрушающие, неразрушающие;

– по степени определения дефектов: явных дефектов – контроль рабо-тоспособности; скрытых – диагностический, прогнозирующий.

Оптический методконтроля прост и нагляден, имеет высокую разрешающую способность. Недостаток его в субъективности и низкой производительности. Используются микроскопы МБС-2, МИИ-4, МРР-2р, а также растровый электронный микроскоп МРЭМИ-2 с увеличением в 200-1000 раз, приборы визуального контроля ПВК-1 с увеличением в 4-50 раз. Для входного и выходного контроля применяют телевизионные установки контроля печатных плат КПП-1 и микрообъектов УКМ-1 с увеличением в 10 и 100 раз и разрешающей способностью 12 и 63 лин/мм соответственно. При этом могут определяться виды дефектов, указанные в табл. 2.9.

Таблица 2.9. Дефекты печатных плат.

| Виды дефекта | Причины |

| Короткое замыкание между проводниками и контактными площадками. Разрыв проводников. Отсутствие контакта между печатными проводниками слоев и металлизированными отверстиями. Выход окружности отверстия за пределы контактной площадки. Расслоение. Понижение сопротивления изоляции. | Сдвиг внутренних слоев при прессовании, попадание раствора химического меднения в зазоры. Глубокие царапины на поверхности до обработки, подтравливание, внутренние механические напряжения в МПП. Плохая подготовка к химической металлизации, малая площадь контактирования. Плохая точность при сверлении, смещение координат. Некачественный компаунд, несоблюдение режимов прессования. Проникновение в межслойные соединения влаги, растворов, плохое совмещение слоев. |

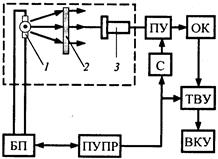

Рентгеновский методприменяется для контроля токопроводящих цепей МПП и подразделяется на рентгенотелевизионный, стереорентгенографии и томографии. Наибольшее распространение получил рентгенотелевизионный метод с использованием рентгенотелевизионных микроскопов МТР-1, МТР-3, МТР-4 с увеличением в 20-60 раз и размером допустимого пятна 0,2-0,3 мм. Суть метода заключается в том, что пучок рентгеновских лучей, проходя через исследуемую ПП или МПП, образует теневое изображение объекта в рентгеновских лучах, которое проецируется на мишень видикона. Видикон преобразует энергию рентгеновских лучей в электрические телевизионные сигналы, которые после усиления используются для получения изображения на экране кинескопа. Увеличение размеров изображения происходит чисто телевизионным путем за счет увеличения размера растра при переходе от сканирования на мишени видикона к растру на экране кинескопа (рис. 2.43).

Рис.2.43. Схема рентгенотелевизионной установки.

1-источник рентгеновского излучения; 2-исследуемая плата; 3-мишень видикона;

ПУ - предварительный усилитель; С - синхронизатор; ОК - оконечный усилитель;

ВКУ-видеоконтрольное устройство; ТВУ-телевизионное устройство; БП-блок питания;

Данный способ позволяет выявлять характер, вид и местонахождение дефектов. Однако он обладает недостаточной разрешающей способностью для МПП и низкой производительностью контроля. Стереорентгенография применяется при выявлении разрывов печатных проводников после прессования и в готовой плате. С помощью стерео-рентгеномикроскопа, регулируя относительное положение объекта и пленки, выборочно фокусируют изображение печатной плоскости и очерчивают месторасположение дефекта. Данный способ не нашел широкого применения из-за низких чувствительности и производительности.

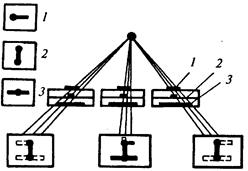

Томография заключается в проецировании предмета в рентгеновских лучах на чувствительную мишень при непрерывном движении источника рентгеновского излучения по мишени (рис. 2.44).

Рис.2.44. Схема томографии.

1-3-проводники, расположенные в различных слоях.

Тепловой контрольтокопроводящих цепей МПП основан на измерении градиента температуры в местах локализации дефекта при нагреве, который осуществляется за счет пропускания тока через контролируемую цепь. Тепловое излучение воспринимается с помощью видикона, в качестве измерительного устройства используют инфракрасный сканирующий микроскоп или тепловизор, которые позволяют рассматривать тепловую картину объекта на экране электронно-лучевой трубки. С помощью данного метода можно обнаружить следующие дефекты печатного монтажа:

– утонение (подтравливание) проводников,

– пониженное сопротивление изоляции.

Отечественные тепловизоры типа ТВ-03 позволяют получать на экране изображение объекта размером 30х30 мм, выбирать интересующий участок, увеличивать в 3 раза с разрешением по линейным размерам 0,8 мм и по температуре 0,5°С. Тепловые дефектоскопы обнаруживают дефекты на глубине 1,0-1,5 мм.

Электрофизический контрольоснован на пропускании тока большой силы через токопроводящие цепи платы. Мощность источника тока выбирается такой, что разогрев дефектного участка цепи вызывает его расплавление, а нагрев доброкачественной цепи не вызывает никаких последствий. В качестве средств контроля используют генератор стабилизирующих импульсов тока амплитудой до 30 А, длительностью 5 мс, работающий на нагрузку 0,6-1,8Ом. Электрофизический контроль прост и легко может быть автоматизирован. Его недостатком является то, что он может вызвать дефект токопроводящей цепи платы, а также низкая информативность, что ограничивает широкое применение данного метода.

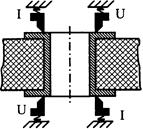

Электрический контрольоснован на проверке целостности электрических проводников и металлизированных переходов ПП и МПП и может быть контактным или бесконтактным (с помощью электронного луча). Контактный контроль позволяет измерять сопротивление ПП и металлизированных переходов в МПП посредством 4-зондовой схемы. Омическое сопротивление металлизированного отверстия измеряют между противоположными сторонами платы. Контактирующие зонды размещают в пределах контактной площадки (рис. 2.45).

Это объясняется повышенной плотностью тока в месте точечного контактирования токового зонда. Размещение зондов на противоположных краях контактной площадки обеспечивает высокую воспроизводимость результатов измерений.

Рис.2.45. Схема четырехзондового контакирования.

Для измерения малых сопротивлений используются микроомметры и миллиомметры М-246, Е6-12, Е6-6 с 4-зондовой схемой контактирования, с помощью которой через металлизацию пропускается переменный ток силой 100 мА. Падение напряжения между верхним и нижним концентрическими кольцами металлизации отверстия передается на трансформатор с коэффициентом трансформации 1:100 и вольтметр с высоким входным сопротивлением.

– отсчет сопротивления может быть неточным, так как зонды не могут обеспечить равномерного распределения тока;

– сопротивление зависит от переходного сопротивления контактного штыря в месте контакта (погрешность ±10 % на 1 мм; ±20 % на 0,6 мм);

– необходимое переходное сопротивление 0,1 Ом между штырем и металлизированным отверстием обеспечивается давлением, создаваемым пружиной контакта.

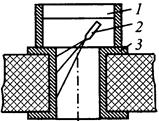

Радиационный контрольоснован на использовании обратного β-излучения. В качестве исследуемого параметра используют коэффициент обратного рассеивания η = f (z), где z - атомный номер материала рассеивателя. Для измерения используют прибор, состоящий из источника излучения 2 и счетчика Гейгера (радиометра) 1 (рис. 2.46).

Рис.2.46. Схема радиационого контроля.

В зависимости от измеряемой толщины металлического покрытия 3 платы будет изменяться поток β-излучения. Точность измерения не превышает 10 % и зависит от качества эталона и времени отсчета. Недостатки метода: низкая производительность (30 с на 1 отверстие), особые меры по технике безопасности при работе с радиоактивными веществами. Радиотехнические методы контроля используются для контроля волнового сопротивления, токопроводящих цепей МПП и микрополосковых плат с применением стандартных приборов для измерения емкости и индуктивности. Они не выявляют дефектов.

Ультразвуковые методыконтроля основываются на способности УЗ-колебаний распространяться в твердом теле прямолинейно и отражаться от границ дефектов, имеющих различную плотность для акустических волн. Для излучения и приема колебаний используются пьезоэлектрические преобразователи. УЗ-метод позволяет контролировать плоские, линейные и точечные дефекты в виде расслоений, трещин. Разрешающая способность метода может достигать 10 мкм. Используются импульсные УЗ-дефектоскопы типаУДМ-2 и УД-10 А.

Рис.2.47. Схема универсального стенда с программным

управлением для контроля.

Универсальный стенд позволяет контролировать электрические параметры МПП, которые имеют габаритные размеры 140×150 мм, шаг координатной сетки 2,5 мм, диаметр выходных отверстий 0,6-0,8 мм, число контролируемых точек 1500. Время контроля платы составляет 5-7 мин.

Целью данного материала является обзор основных видов и методов контроля печатных плат. Описание этапов входного контроля, методы электрической инспекции, оптический и рентген контроль.

Процесс заключается в определении качества, в соответствии со стандартом IPC-A-600G, поступающих в производство плат и компонентов, до сборочно-монтажных операций.

Визуальная оценка соответствия требуемым параметрам печатных плат и корпусов, в мелкосерийном производстве, чаще всего, выполняется оператором, с помощью оптических и электронных микроскопов или настольной лампы с увеличительной линзой.

Перечислим основные дефекты, которые могут быть выявлены при визуальном контроле:

- механические повреждения: сколы по краям платы, нарушение целостности паяльной маски и диэлектрика;

- заполнение монтажных отверстий припоем или паяльной маской;

- смещение рисунка паяльной маски относительно контактных площадок;

- не полностью заполненные переходные отверстия паяльной маской;

- пустоты под паяльной маской;

- повреждения финишного покрытия контактной площадки;

- нарушение геометрии контактной площадки;

- дефектная металлизация контактной площадки переходного отверстия

- отслоение металлизации от контактной площадки и другие.

Коробление пластины

Дефект скручивания печатной платы

Испытания на паяемость

Нарушение условий хранения ПП, качество финишного покрытия и технологии нанесения могут служить причинами неудовлетворительной паяемости. По этой причине тесты на паяемость, особенно образцов новых партий, нужно проводить в обязательном порядке. Методика проведения описана в стандарте IPC/J-STD-003B

Метод Е — процесс поверхностного монтажа с применением оловянно-свинцового припоя

Контроль состоит в имитации реальных условий для пайки методом оплавления, ПП изготовленных для технологии поверхностного монтажа. Для организации данного контроля необходимо:

- конвекционная печь или система парофазной пайки

- устройство трафаретной печати или трафарет

- конвекционная печь или система парофазной пайки

- керамическая подложка

- устройство трафаретной печати или трафарет

- время тестирования у подвижных зондов

- временные и трудозатраты на подготовительные работы при использовании адаптеров .

Конструкция трафарета должна соответствовать рисунку контактных площадок ПП и требованиям стандарта IPC-7525A. Толщина трафарета должна удовлетворять требованиям таблицы.

Номинальная толщина трафарета, мм

Шаг выводов ИС, мм

Для тестирования необходимо выбрать случайный образец ПП из испытываемой партии.

Для оплавления припоя должна использоваться конвекционная печь или система парофазной пайки. Температуры, приведенные в таблице, соответствуют температуре/длительности пребывания для паяльной пасты.

Температура, °C 1

30 — 60 (контакт при оплавлении)

ИК/конвекционная паяльная печь

Предварительный нагрев 150 — 170

Оплавление 215 — 230

1 В зависимости от размеров и толщины тестового образца для достижения температуры пайки, указанной в таблице, может потребоваться дополнительное время.

После завершения процесса пайки с последующей очисткой платы от остатков флюса, осуществляется визуальный контроль с помощью стереомикроскопа с 10-кратным увеличением, на равномерность покрытия припоем контактной площадки.

Для производства монтажа и ремонта печатных плат советуем использовать флюсы KOKI. Узнать подробнее.

Контроль паяемости электронных компонентов

Нередки случаи, когда причиной неудовлетворительного качества пайки служит плохая паяемость выводов корпусов элементов, а не контактных площадок ПП.

Методы данного испытания описаны в стандарте IPC/EIA/JEDEC J-STD-002С. Так же как и в проверке паяемости ПП, при данном виде контроля, должны быть созданы реальные условия пайки.

Критерием качества паяемости является равномерное, непрерывное и бездефектное покрытие припоем минимум на 95% металлизированных участков вывода компонента.

Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI.

Для корпусов с металлизированными теплоотводами по меньшей мере 80% площади критической зоны теплоотвода, должно иметь сплошное покрытие припоем без дефектов.

Методы электроконтроля

Электрический вид испытаний ПП позволяют проверить электросхему сборки на отсутствие или наличие обрыва, замыканий, а также корректность топологии. Основным критерием оценки является, значение сопротивления между двумя контактными площадками на печатной плате. В случае, если сопротивление цепи меньше заданного значения (единицы Ом), цепь считается целостной, в противном случае диагностируется обрыв цепи.

Существует четыре основных метода проверки электричеством. Ручной метод заключается в проверке щупом всех цепей ПП. По статистике при данном контроле, ввиду человеческого фактора, 25% дефектов остаются не выявленными.

Адаптерный контроль (“ложе гвоздей”)

Тестирование производится специально изготовленными пластинами с щупами - адаптерами . Процесс заключается в касании щупами всех тестируемых точек проверяемой ПП. Метод целесообразен при больших сериях неуникальных ПП, однако на производствах с большой номенклатурой и маленькими сериями, данный подход потребует больших временных затрат. Это обусловлено необходимостью изготовления новых адаптеров для каждой уникальной сборки.

Установка для адаптерного контроля ПП

Для мелкосерийных производств с обширной номенклатурой, метод с использованием подвижных зондов наиболее целесообразен.

Установки с ЧПУ этого типа имеют несколько зондовых головок с приводами по трём осям, которые поочередно контактируют с контактными точками ПП, по параметрам заданным в программном обеспечении.

Подвижные зонды для электрического контроля ПП

Во время касания происходит подача и измерение сигнала. Данный способ контроля не отличается высокой скоростью тестирования. Но преимуществом является универсальность. Поскольку нет необходимости в физическом изготовлении адаптеров под каждую уникальную конфигурацию сборки. Достаточно изменить необходимые параметры программы тестирования через интерфейс.

Метод летающих матриц

На каждой каретке установки размещается матрица независимых щупов, которые перемещаются по оси Z. Конфигурация установки, чаще всего, имеют не менее 4-ёх матриц (2 сверху и 2 снизу), по две на каждую сторону.

Установка для контроля ПП методом летающих матриц

При проведении контроля ПП позиционируется между матрицами, которые опционально перемещаются по осям X и Y с относительно высокой скоростью. Данный метод лишён недостатков вышеуказанных способов:

Автоматическая оптическая инспекция

В настоящее время, возможности автоматизированных установок для оптической инспекции ПП позволяют производить контроль на всех этапах сборки печатных узлов, до оплавления и после.

Автоматический режим контроля исключает ошибки, которые допускаются при ручном визуальном контроле. При этом скорость проверки одной платы в среднем занимает не более 20 — 25 секунд. Что позволяет поддерживать производительность контроля крупно-серийных производств.

Автоматическая установка для оптической инспекции ПП

С помощью встроенных камер производится проверка на предмет присутствия и отсутствия компонентов, анализируется их точность установки и полярность, осуществляется оптический осмотр нанесённой паяльной пасты для компонентов, а также производится проверка на предмет инородных включений.

Система построена на основе цифровых видеокамер с ПЗС матрицей (ССD). Цветное изображение с высокой разрешающей способностью выводится на VGA-монитор персонального компьютера. Плата захвата изображения и программное обеспечение, входящие в комплект поставки, позволяют осуществлять просмотр, создавать базу сохранённых изображений и проводить измерения геометрических параметров.

В зависимости от специфики, производитель выбирает свой состав контрольного оборудования. Несмотря на свою относительно высокую стоимость, этап контроля изделий является необходимым в технологии поверхностного монтажа. АОИ позволяет добиться существенного увеличения объемов производства электронных изделий при сохранении и даже уменьшении себестоимости.

Определяемые дефекты

За исключением пайки волной, дефекты определяемые современными установками оптического контроля приведены в таблице.

Читайте также: